Содержание страницы

- 1. Методы измерения коэффициента сцепления и параметров шероховатости

- 2. Традиционные способы устройства шероховатых поверхностей

- 3. Технология устройства поверхностной обработки методом Чип Сил

- 4. Технология устройства слоя износа методами Слари Сил, Микросюрфейсинг и Кейп Сил

- 5. Особенности применения технологии Фиб-Сил для устройства трещино-прерывающей прослойки

1. Методы измерения коэффициента сцепления и параметров шероховатости

Результаты исследований показали, что в России одной из основных или сопутствующих причин возникновения дорожнотранспортных происшествий (ДТП) является скользкость покрытий. В результате повышения скользкости покрытий происходит увеличение количества ДТП и их тяжести.

Влияние коэффициента сцепления на риск возникновения ДТП можно продемонстрировать корреляционными зависимостями между количеством ДТП и показателем скользкости или коэффициентом сцепления. Такие зависимости приведены в табл. 11.

Таблица 11

Эмпирические формулы для расчета относительного количества ДТП на мокрых покрытиях в зависимости от коэффициента сцепления

| Авторы | Формула |

| Wehner B., Schulze K.-

H., Dames J., Lange H. |

A = -45,718·Ln(φi(80))-3,1231 |

| A = -142,59·φi(80)+96,099 | |

| А – относительное количество ДТП на мокром покрытии от общего количества,%;

φм(80) – коэффициент сцепления, измеренный при скорости движения 80 км/ч и полной блокировке колеса |

|

| Hiersche E.-U.,

Stutze T. |

φi(SCRIM)(80) = 1,076·φi(80)+0,006 |

| φi(80) = (φi(SCRIM)(80)-0,006)/1,076 | |

| A = -46,572·Ln(φi(SCRIM)(80) )+0,1459 | |

| φм(SCRIM)(80)– коэффициент сцепления, измеренный при скорости движения 80 км/ч оборудованием SCRIM | |

| Kamplade J., Schmitz H. | A = 16,943· φi(80)-0,7975 |

| A = 18,318· φi(SCRIM)(80)-0,7975 | |

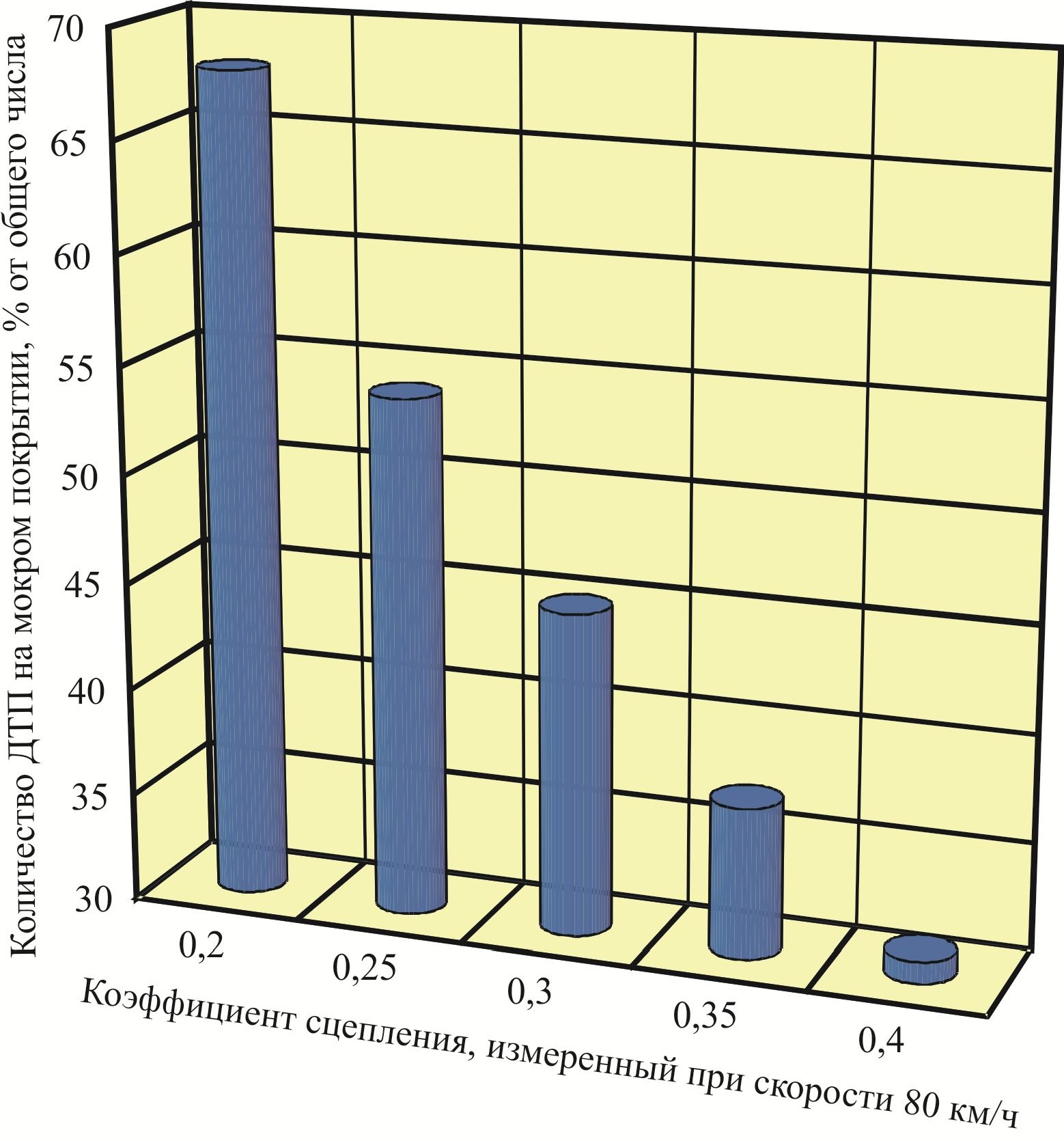

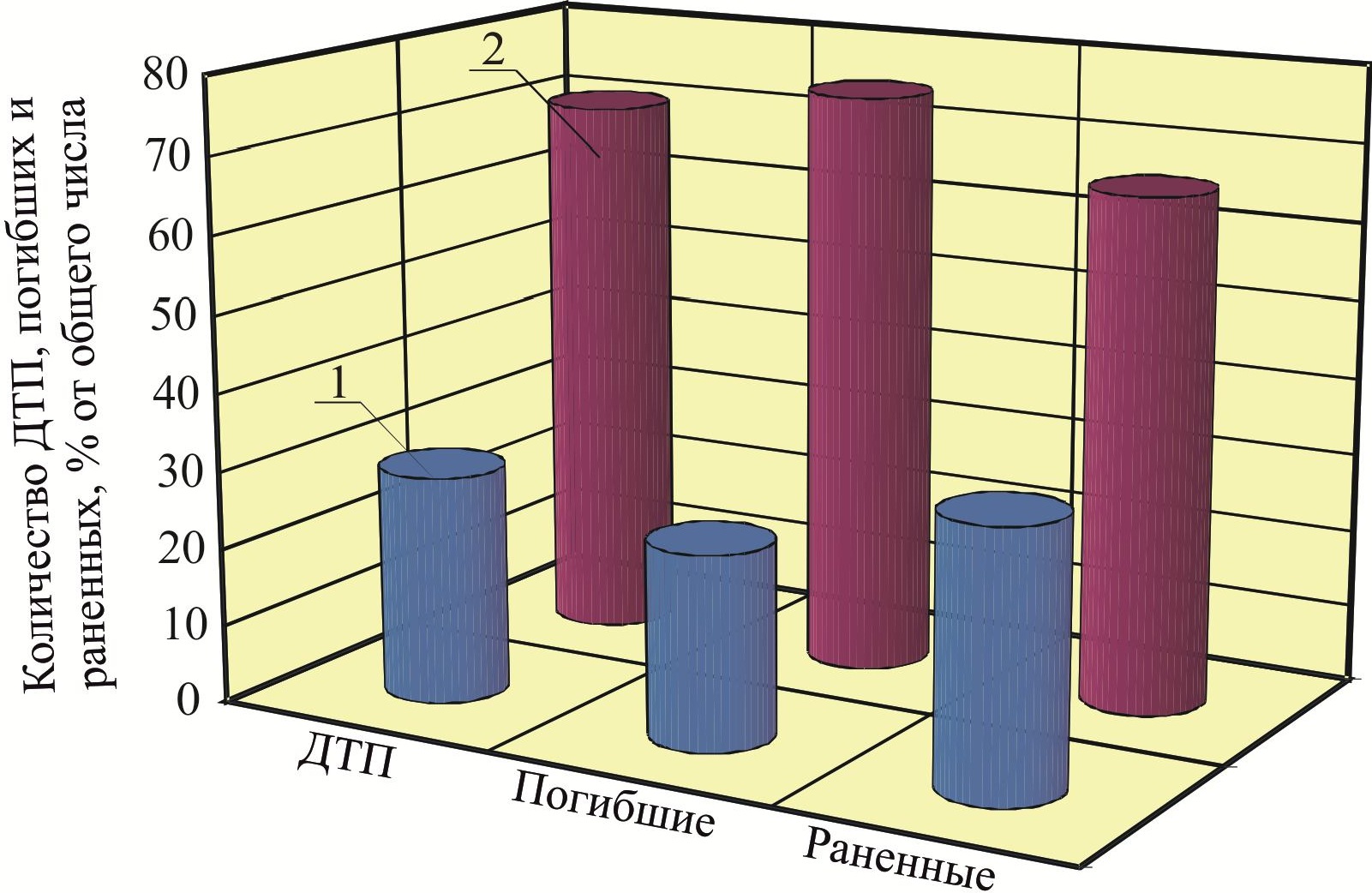

Подобные исследования выполнялись в РФ. Влияние коэффициента сцепления на количество ДТП подтверждается работами А.П. Васильева и М.В. Немчинова. На рис. 24 и 25 представлены результаты исследований Schulz V.H. о количестве и тяжести ДТП на мокрых покрытиях.

Рис. 24. Зависимость количества ДТП на мокрых покрытиях от величины коэффициента сцепления

Рис. 25. Распределение количества ДТП и их тяжести: 1 – шероховатые покрытия; 2–гладкие покрытия

На основании анализа данных рис. 24 можно сделать вывод о том, что мокрые шероховатые покрытия имеют более высокий коэффициент сцепления по сравнению с мокрыми гладкими покрытиями. Из анализа рис. 24 и 25 следует, что устройство шероховатых поверхностей может рассматриваться как средство уменьшения количества ДТП. Например, количество ДТП на мокрых шероховатых покрытиях на 40–50% ниже, чем на мокрых гладких покрытиях, количество погибших и раненных уменьшается в 3 и 2 раза.

Результаты научных исследований легли в основу нормативных документов, так согласно указаниям ВСН 38-90 устройство шероховатой поверхности является одним из главных способов повышения коэффициента сцепления. При этом требуется, чтобы шероховатость и состояние дорожного покрытия проезжей части обеспечивали требования ГОСТ 50597-93 и ОДМ. Согласно этим требованиям величина сцепления колеса с покрытием должна быть не менее 0,3 при измерении его шиной без рисунка протектора и 0,4 – шиной, имеющей рисунок протектора. Кроме того, разница коэффициента сцепления по ширине проезжей части допускается не более 0,1, разница между коэффициентом сцепления покрытия проезжей части и укрепленной обочины — 0,15.

Потеря шероховатости, как правило, происходит из-за полируемости каменных материалов покрытия, «выпотевания битума», образования на покрытии пленки (слоя) из материалов с низким коэффициентом сцепления. В этом случае сопротивление движению недостаточное и коэффициент сцепления ниже требуемого значения. Поэтому для повышения коэффициента сцепления необходимы мероприятия, при выполнении которых шероховатость поверхности возобновляется. Возобновление шероховатости можно выполнить классическим восстановительным ремонтом, устроив слой износа, обладающий требуемой шероховатостью, и шероховатую поверхностную обработку (ШПО). ШПО является одним из наиболее эффективных способов устройства шероховатых поверхностей с требуемыми параметрами.

Слои износа и поверхностные обработки обладают шероховатой поверхностью, что позволяет их применять в качестве мероприятия повышающего коэффициент сцепления.

Рассматривая правила измерения коэффициента сцепления, обратим внимание на приборы российского производства.

При измерении сцепных свойств дорожных покрытий выполняют сплошные или выборочные измерения в соответствии с ГОСТ 30413–96. Сплошные измерения выполняют при обследовании участков дорог протяженностью более 1 км, выборочные – менее 1 км. ГОСТ 33078–2014 допускает применение портативных приборов для измерения коэффициента сцепления на участках автомобильных дорог, где невозможно обеспечить требуемую скорость движения испытательной установки. Таким образом, стандарты ГОСТ 30413–96 и ГОСТ 33078-2014 в качестве основных измерений рассматривают сплошные измерения, которые выполняются при помощи мобильной установки ПКРС.

При сплошных измерениях сцепных свойств дорожных покрытий в установке ПКРС-2У должна использоваться шина без рисунка протектора или с рисунком глубиной не менее 1 мм. В случае отсутствия специальной шины с гладким протектором допускается использовать обычную изношенную шину того же размера с остаточной глубиной канавок не более 1 мм. Измерения коэффициента сцепления производят по левой полосе наката каждой полосы движения. При невозможности произвести измерения по левой полосе наката (двухполосная дорога, крайняя левая полоса многополосной дороги) допускается производить их по правой полосе наката.

Измерения сцепных свойств производятся при постоянной скорости, которая согласно требованиям ГОСТ 30413-96 составляет 60±5 км/ч, а по ГОСТ 33078-2014 60±2 км/ч.

Анализ требований этих документов и формул табл. 11, в которых коэффициент сцепления измеряется при скорости 80 км/ч, свидетельствует о зависимости коэффициента сцепления от скорости движения в момент блокировки измерительного колеса. Такая зависимость установлена в экспериментах российских специалистов. Поэтому для измерения коэффициента сцепления в различных странах существуют требования к скорости движения, которую следует выдерживать при измерениях. Для этой скорости движения установлены минимально требуемые значения коэффициентов сцепления.

Сцепные качества покрытия оцениваются коэффициентом продольного сцепления, измеренным на увлажненном покрытии при расчетной температуре воздуха 20 °С. Увлажнение дорожного покрытия осуществляется с помощью автономной системы искусственного увлажнения, смонтированной на автомобиле-тягаче. Не допускается производить измерения сцепных качеств дорожного покрытия во время дождя, а также в течение 2–3 ч после него. При измерениях коэффициента сцепления фиксируют температуру воздуха. Полученные значения коэффициента сцепления приводят к расчетной температуре 20 °С путем их суммирования с поправками, указанными в табл. 12.

Таблица 12

Поправки к величине коэффициента сцепления, учитывающие температуру воздуха при измерениях

| Температура воздуха в момент измерений, °С | 0 | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 |

| Поправка к измеренному коэффициенту сцепления | -0,06 | -0,04 | -0,03 | -0,02 | 0 | 0,01 | 0,01 | 0,02 | 0,02 |

Следуя указаниям инструкции к ПКРС-2У перед началом работы необходимо произвести:

- визуальный контроль состояния механических узлов, датчиков, наличие крепежных элементов узла ПКРС-2У;

- проверку рабочего давления в шине колеса, которое должно быть 0,17±0,01 МПа;

- проверку демпфирования подвески узла ПКРС-2У;

- присоединение электрического кабеля, трубопровода системы водополива ПКРС-2У к соответствующим разъемам, установленным на заднем борту автомобиля.

Измерение коэффициента сцепления ПКРС-2У выполняется путем проезда передвижной лаборатории по каждой полосе движения по левой полосе наката, а на участках с разделительной полосой при измерении коэффициента сцепления на крайней левой полосе движения проезд прицепа выполняется по правой полосе наката. В процессе измерений должна обеспечиваться скорость движения в диапазоне 55 – 65 км/ч.

Измерение проводят при торможении колеса узла ПКРС-2У во время движения лаборатории. При нажатии кнопки «торможение» в салоне автомобиля включается мотор-редуктор, который приводит в действие зубчатую передачу с передаточным числом i=3 и кулачок. Кулачок имеет заданный профиль и при повороте приводит в движение рычаг и тягу. При этом последовательно происходит открытие клапана полива воды, блокировка заноса узла ПКРС-2У относительно тягового автомобиля и блокировка колеса. Цикл торможения длится 3–4 с. При этом кнопка «торможение» должна удерживаться не более 1–1,5 с. Более длительного торможения следует избегать вследствие того, что в этом случае происходит повторное торможение, оказывающее влияние на результат измерения.

При торможении колесо блокируется и тормозной рычаг поворачивается. При этом верхний конец тормозного рычага начинает движение в сторону дорожной лаборатории и через тормозную тягу воздействует на шток, а тот в свою очередь на пластину. Величина перемещения пластины (прогиб) определяется с помощью датчика линейных перемещений и передается по каналам на ПЭВМ, и полученные данные могут быть представлены в табличном виде.

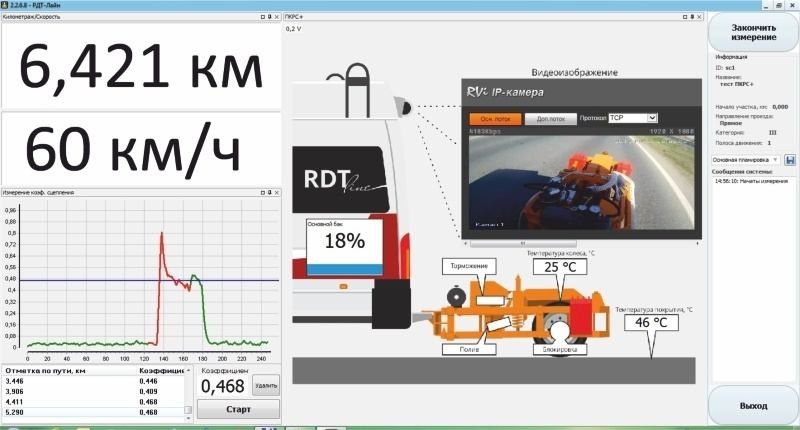

На рис. 26 приведена иллюстрация измерения коэффициента сцепления модернизированным прибором ПКРС-2 РДТ. На рис. 27 и 28 приведены иллюстрации работы программного обеспечения, а также Print Screen программного обеспечения при выполнении измерения.

Рис. 26. Полив покрытия водой и блокировка колеса

Рис. 27. Работа программного обеспечения при измерении

Рис. 28. Print Screen программного обеспечения при выполнении измерения

На рис. 29 приведена иллюстрация прибора ПКРС-3, при помощи которого производят измерения коэффициента сцепления и продольной ровности.

Рис. 29. Прибор ПКРС-3

При выполнении выборочных измерений коэффициента сцепления применяют портативные переносные приборы. Наибольшее распространение из таких приборов получил портативный прибор Кузнецова, зарегистрированный в Госреестре под номером 10912-02 (ППК-МАДИ-ВНИИБД) и соответствует требованиям ТУ 17.1.004-87. Принцип работы прибора основан на имитации процесса скольжения заблокированного колеса автомобиля по дорожному покрытию при нормированных условиях их взаимодействия: при нагрузке на колесо (2942+49) Н, скорости движения (60±3) км/ч на мокром дорожном покрытии с использованием шины с гладким рисунком протектора размером 6,45×13″, внутреннем давлении воздуха (0,17+0,01) МПа и положительных температурах окружающей среды.

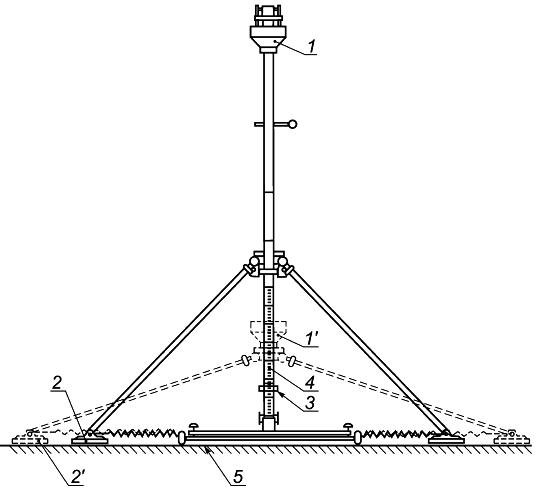

Схема прибора приведена в стандарте и на рис. 30.

Рис. 30. Схема проведения испытаний по измерению коэффициента сцепления прибором ППК-МАДИ-ВНИИБД: 1 – положение груза до проведения испытаний; 1′ – положение груза после проведения испытаний; 2 – положение имитаторов до проведения испытаний; 2′ – положение имитаторов после проведения испытаний; 3 – измерительное кольцо; 4–шкала прибора; 5 – увлажненное дорожное покрытие

Прибор состоит из основания, на котором закрепляется в вертикальном положении направляющая штанга. В нижней части штанги расположены муфта скольжения, регистрирующая шайба, измерительная шкала и пружинный механизм с тягами, на конце которых установлены имитаторы шин. В верхней части расположены ударный груз, механизм сброса груза и устройство регулирования пружинного механизма. Груз при падении ударяет по подвижной муфте и раздвигает резиновые имитаторы шин, скользящих по дорожному покрытию. Коэффициент сцепления определяется по положению на измерительной шкале регистрирующей шайбы.

Технические характеристики ППК-МАДИ-ВНИИБД приведены в табл. 13.

Таблица 13

Технические характеристики прибора ППК-МАДИ-ВНИИБД

| Характеристика | Единица измерения | Величина |

| Пределы измерения коэффициента сцепления | – | 0,05 – 0,65 |

| Предел допускаемой основной приведенной

погрешности измерения |

% | ±5 |

| Величины продольных и поперечных уклонов

участков измерения не должны превышать соответственно |

% | 100 и 60 |

| Масса прибора | кг | 25 |

| Масса ударного груза | кг | 9±0,05 |

| Продолжительность одного цикла измерения

не более |

с | 20 |

| Габаритные размеры прибора в собранном виде | мм | 160х730х1760 |

| Количество воды для увлажнения покрытия

под каждым имитатором, не менее |

л | 0,2 |

| Количество измерений на одном участке | единица | 5 |

| Время приведения прибора в рабочее состояние

из транспортного |

мин | 5 |

| Условия эксплуатации | ° С | 0 – 50 |

Измерения сцепных свойств дорожного покрытия с помощью прибора ППК-МАДИ-ВНИИБД выполняют по левой полосе наката каждой полосы движения. Требуемое количество измерений на 1 км дороги в зависимости от однородности поверхности покрытия колеблется от 2 до 6. В соответствии с методикой измерения необходимо выполнить стандартные работы по тарировке прибора, в ходе которых необходимо:

- Снять имитаторы и вместо них установить на каждую ось по два тарировочных катка.

- Прибор устанавливают на гладком ровном покрытии и под катки на покрытие подкладывают тарировочные стальные пластины.

- Производят окончательную установку прибора таким образом, чтобы катки касались поверхности тарировочных пластин.

- После сбрасывания груза при тарировке прибор должен фиксировать коэффициент сцепления, равный нулю. Отклонение измерительной шайбы от нулевого деления шкалы не должно превышать 3 – 5 мм.

- При несоблюдении этого условия необходимо натянуть или ослабить центральную пружину прибора, что достигается путем закручивания стержня крепления пружины в фиксатор либо его выкручивания. После изменения натяжения центральной пружины измерения должны быть повторены. Данная операция должна повторяться до тех пор, пока при тарировке измерительная шайба не будет фиксировать постоянно нулевое значение коэффициента сцепления или отклоняться от него не более чем на 7 мм.

При измерении коэффициента сцепления производят следующее:

- Прибор устанавливают на дорожном покрытии и с помощью винтов-лап прибора производят его окончательную установку таким образом, чтобы нижняя поверхность резиновых имитаторов находилась на расстоянии (8 – 12) мм от поверхности дорожного покрытия.

- На опорную штангу надевают груз, удерживаемый механизмом сброса.

- Измерительное кольцо перемещается в верхнее положение, после чего прибор готов к работе.

- Дорожное покрытие должно быть увлажнено в зоне непосредственно перед имитаторами и в направлении их движения. Ширина увлажняемой зоны должна быть не менее 15 см, длина – не менее 50 см.

- Нажимается кнопка сброса груза.

- Отсчет значения измеренного коэффициента сцепления получают по положению регистрирующей шайбы на тарировочной шкале прибора.

Иллюстрация нажатия кнопки сброса груза приведена на рис. 6. После нажатия этой кнопки груз из положения, показанного на рис. 1.30 цифрой 1, падает вниз и занимает положение, показанное на рис. 1.30 цифрой 1’. При падении груз ударяет по механизму крепления имитаторов и вызывает их смещение. На рис. 30 положение имитаторов до сброса груза показано цифрой 2, а их положение после удара – цифрой 2’. Перемещение механизма крепления имитаторов вызывает перемещение измерительного кольца по шкале прибора вниз. После удара имитаторы возвращаются в начальное положение, а измерительное кольцо остается в конечном положении. Конечное положение измерительного кольца указывает величину коэффициента сцепления. Иллюстрация смещения измерительного кольца в конечное положение показана на рис. 31, а величина коэффициента сцепления, соответствующая этому положению, приведена на рис. 7.

Рис. 31. Иллюстрация смещения измерительного кольца после воздействия падающего груза

К измеренной величине коэффициента сцепления вводят поправку на температуру, принимая ее по табл. 12.

Для измерения параметров шероховатости покрытия широко применяется метод «песчаное пятно». Этот метод регламентирован для оценки параметров шероховатости покрытий и дорожных плит.

Методика измерения параметров шероховатости методом «песчаное пятно» заключается в измерении средней глубины впадин и высоты выступов шероховатостей покрытия. Для выполнения измерений необходимы: штампы для распределения песка, мерная емкость, мерная линейка, щетка-сметка, природный песок в воздушно-сухом состоянии, гипс или быстротвердеющий цемент, вода.

При измерении средней глубины впадин необходимо следующее:

- Россыпь на поверхность покрытия определенного объем песка Vп. Согласно рекомендациям объем песка должен составлять 200–250 см3. Однако при использовании для измерений готовых комплектов оборудования требования к объему песка могут быть другие, они приведены в инструкциях, прилагаемых производителями к комплекту оборудования.

- Равномерное распределение песка вровень с поверхностью выступов шероховатости, придавая песчаному пятну форму круга (прямоугольника или квадрата). Такое распределение выполняется при помощи штампа.

- Произвести измерение размеров фигуры, при помощи которых можно определить площадь. Измерения выполняются металлической линейкой. Для объективной оценки размеров песчаной фигуры можно выполнить несколько измерений, например, измерить 3 и 4 диаметра круга, а затем вычислить их среднее значение.

- Выполнив все измерения, находят средние размеры, например, средний диаметр, по которому вычисляется площадь круглого пятна Sз.

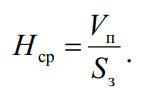

- Зная объем песка Vп и занятую им площадь Sз, определяютсреднюю глубину впадин.

(1)

(1)

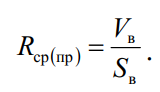

Для определения средней высоты выступов Rср вначале устанавливают среднюю приведенную высоту выступов шероховатости Rcр(пр). Для этого:

- Оконтуривают поверхность, занятую песком.

- Удаляют песок из впадин шероховатости с помощью щетки и смазывают очищенную поверхность покрытия техническим глицерином.

- Изготавливают жидкое тесто из алебастра.

- Жидкое тесто распределяют по исследуемой поверхности покрытия слоем 1,0–1,5 см. Через 5 – 7 мин слепок отделяют от покрытия и выдерживают 10 – 15 мин до затвердения.

- После этого определяют объем впадин шероховатости (численно равный объему выступов шероховатости покрытия) с помощью метода «песчаного пятна» и устанавливают объем песка Vв и площадь пятна Sв.

- Среднюю приведенную выступов шероховатости Rcр(пр) определяли по формуле

(2)

(2)

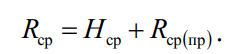

Средняя высота выступов шероховатости определяется по формуле

(3)

(3)

Последовательность операций при определении средней глубины впадин приведена на рис. 32 – 34.

Рис. 32. Песок, высыпанный из мерной емкости на асфальтобетонное покрытие

Рис. 33. Распределение песка штампом в форму круга

Рис. 34. Песчаное пятно в форме круга

Величины Нcр и Rcр(пр) можно получить непосредственными измерениями при помощи линеек, которые входят в комплекты оборудования. Иллюстрации измерений глубины впадин такими линейками приведены на рис. 35 и 36.

Рис. 34. Измерение параметров шероховатости специальной линейкой

Рис. 35. Измерение параметров шероховатости специальной линейкой

Фактические значения коэффициента сцепления и параметров шероховатости сравнивают с требуемыми значениями и принимают решение о целесообразности или нецелесообразности назначения и выполнения ремонтных мероприятий по доведению этих показателей до требуемых СП 34.13330.2012 или ВСН 38-90 значений.

К мероприятиям по повышению сцепных качеств и шероховатости дорожных покрытий относят различные технологии, позволяющие создать слой или новую поверхность с требуемым коэффициентом сцепления и параметрами шероховатости. Условно такие технологии разделим на традиционные, оговоренные в рекомендациях, ВСН 38-90, СП 34.13330.2012 и современные, информация о которых приводится в основном в справочной литературе, например,.

Наряду с традиционной технологией для устройства поверхностных обработок, слоев износа и защитных слоев может быть применена одна из современных технологий, к которым относят Чип Сил,Фиб Сил, Мак Сил, Фоб Сил, Сларри Сил, Кейп Сил и другие «– Силы». Некоторые технологии позволяют получить шероховатый слой. Под указанными терминами понимаются следующие определения:

- Поверхностная обработка (ПО) – технологический процесс устройства на дорожных покрытиях тонких слоев с целью обеспечить шероховатость, водонепроницаемость, износостойкость покрытий.

- Слой износа (СИ) – верхний слой дорожного покрытия, непосредственно воспринимающий усилия от транспортных средств и препятствующий износу основных слоев дорожной одежды.

- Защитный слой (ЗС)– верхний слой дорожного покрытия, толщиной от 0,5-1,0 мм до 10-15 мм, устраиваемый для защиты покрытия от проникания в него поверхностной влаги, то ест ьдля гидроизоляции покрытия.

- Шероховатый слой (ШС) – верхний слой дорожного покрытия различной толщины, устраиваемый для создания шероховатой поверхности на тех покрытиях, у которых параметры шероховатости не обеспечивают требуемые сцепные качества.

- Сларри Сил – это технология устройства защитных слоев покрытий с применением литых эмульсионно-минеральных смесей.

- Микросюрфейсинг является разновидностью эмульсионноминеральной смеси типа Сларри, позволяющей производить укладку смеси более толстым слоем и в несколько слоев, более прочная, с более высокими требованиями к качеству каменного материала.

- Чип Сил – это обработка поверхности, при которой происходит синхронное распределение битумной эмульсии и фракционированного каменного материала, применяется для создания шероховатой поверхности в целях поддержания в рабочем состоянии и продления долговечности существующих дорог.

- Кейп Сил – технология, предполагающая одновременное применение слоев поверхностной обработки типа Чип Сил и Сларри Сил.

- Мак Сил – является шероховатой поверхностной обработкой по типу ЧипСил, но сделанная с применением гелеобразоного битума Мультигрейд.

- Фог Сил – это технология нанесения битумной эмульсии специального состава на существующую поверхность в виде тонкого слоя посредством его втирания жесткими щетками, устраивается на покрытие, на котором имеется открытая пористость, а также выкрашивание материала.

- Скраб сил – представляет собой технологию обработки поверхности по типу Фог Сил с последующим распределением песка, устраивается на покрытие, на котором обнажен каменный материал или присутствует развитая сетка трещин.

- Фиб Сил – технология устройства водонепроницаемых слоев, в котором применяется сочетание битумной эмульсии и нарезанного стекловолокна с последующим распределением щебня или устройством слоя износа.

Критериями выбора оптимального вида технологии работ в конкретных условиях строительства являются качество и стоимость работ. В общем случае качество автомобильной дороги охватывает ее транспортно-эксплуатационные, технологические, экологические, эргономические, эстетические и другие свойства, включая ожидаемый срок службы.

2. Традиционные способы устройства шероховатых поверхностей

Согласно традиционной трактовке по ВСН 38-90 шероховатой называют поверхность дорожного покрытия, образуемую равномерно чередующимися выступами скелетных частиц и впадинами между ними, а также собственной шероховатостью выступов и впадин либо специально созданными бороздками на поверхности покрытия.

Шероховатость подразделяется на макрошероховатость и микрошероховатость. Под термином «макрошероховатость» понимается шероховатость, создаваемая скелетными частицами, то есть зернами

каменного материала. Под термином «макрошероховатость» понимается собственная шероховатость зерен каменного материала. Из этих определений следует, что шероховатость поверхности создается за счет макрошероховатости. Поэтому в нормативном документе в основном используется термин «шероховатость покрытия», которая характеризуется тремя основными параметрами:

- средней высотой выступов Rz, мм;

- средней глубиной впадин Hcp, мм;

- коэффициентом шага шероховатости, определяемым отношением средней глубины впадин к средней высоте выступов.

В табл. 14 приведена классификация дорожных покрытий по параметрам шероховатости.

Таблица 14

Классификация ВСН 38-90 дорожных покрытий по параметрам шероховатости

| Тип шероховатых покрытий | Условные обозначения | Параметры шероховатости | |

| Средняя высота

выступов Rz, мм |

Средняя глубина

впадин Нср, мм |

||

| Гладкие | Гл | 0,1< Rz0,5 | 0,02< Нср0,25 |

| Мелкошероховатые | Мшер | 0,5< Rz3,0 | 0,25< Нср1,5 |

| Мелкошипованные | Мшип | – | 1,5< Нср2,5 |

| Среднешероховатые | Сшер | 3,0< Rz6,0 | 1,0< Нср3,0 |

| Среднешипованные | Сшип | – | 3,0< Нср5,0 |

| Крупношероховатые | Кшер | 6,0< Rz9,0 | 2,0< Нср4,5 |

| Крупношипованные | Кшип | – | 4,5< Нср7,0 |

В табл. 15 приведены требования СП 34.13330.2012 к глубине впадин шероховатости, определяемых методом «песчаное пятно» при помощи прибора типа КП-1319.

Таблица 15

Требования СП 34.13330.2012 к глубине впадин шероховатости

| Материал верхнего слоя покрытия | Минимальная средняя глубина впадин

шероховатости, мм |

| Асфальтобетон | 1,0 |

| Поверхностная обработка | 1,2 |

| Цементобетон | 0,5 |

Из сопоставления данных табл. 14 и 15 следует, что не все типы покрытий, оговоренные в табл. 14, соответствуют требованиям табл. 15 по параметрам «средняя глубина впадин шероховатости». Отсюда следует, что требования СП 34.13330.2012 ссужают область применения шероховатых покрытий и методов их устройства, регламентируемых ВСН 38-90 и представленных нами в табл. 16 и 17.

Таблица 16

Область применения шероховатых покрытий

| Техническая категория дороги | Тип шероховатого покрытия |

| I | Сшер или Кшер |

| II | Сшер, Кшер, или Мшер |

| III | Сшер, Кшер, Мшер или Кшип, Сшип |

| IV и V | Кшер, Сшер, Кшип, Сшип, Мшер, Мшип |

Таблица 17

Классификация методов устройства шероховатых асфальтобетонных покрытий

| Тип шероховатого покрытия | Методы устройства шероховатых поверхностей на асфальтобетонных и других черных покрытиях |

| 1 | 2 |

| Мелкошипованные (Мшип) | 1. Устройство верхнего слоя покрытий из асфальтобетонов типов Б, Бх, Г и типа Дх с использованием в смесях щебня и дробленого песка из труднополирующихся горных пород или щебня разной прочности |

| 2. Поверхностная обработка битумным щебеночным шламом с содержанием до 40% щебня размером менее 15 мм | |

| 3. Устройство слоя износа из песчанорезинобитумных смесей. | |

| Мелкошипованные (Мшип) | 4. Втапливание черного щебня размером до 15 мм в количестве 7–10 кг/м2 в поверхность слоя асфальтобетона типов В, Вх или Дх |

| Мелкошероховатые (Мшер) | 1. Устройство верхнего слоя покрытия из горячего асфальтобетона типа А с содержанием в смеси 50–65% щебня из труднополирующихся горных пород размером до 15 мм |

| 2. Устройство верхнего слоя покрытия из открытых битумоминеральных смесей с содержанием в смеси 55–65% щебня размером до 15 мм | |

| 3. Поверхностная обработка с применением битума, эмульсий и мелкого щебня размером до 15 мм | |

| Среднешипованные (Сшип) | 1 Втапливание черного щебня размером 15–20 или 20–25 мм в количестве 9–12 кг/м2 в поверхность слоя асфальтобетона типов В, Вх или Дх |

| Среднешипованные (Сшип) | 2. Устройство верхнего слоя из открытых битумоминеральных смесей с использованием щебня размером до 20 мм в количестве 55–65% |

| 3. Поверхностная обработка щебеночным битумным шламом с использованием щебня размером 15–20 мм в количестве до 40% | |

| Среднешероховатые (Сшер) | 1. Поверхностная обработка с применением битума (в том числе улучшенного различными добавками) или эмульсии и щебня размером 15-20 мм (в том числе разнопрочного) |

| 2. Поверхностная обработка битумным шламом с использованием щебня размером до 20 мм в количестве не менее 55% | |

| 3. Устройство верхнего слоя из открытых битумоминеральных смесей с использованием щебня размером до 20 мм в количестве 66–85% | |

| 4. Втапливание черного щебня размером 20–25 мм в количестве 9–12 кг/м2 в поверхность слоя асфальтобетона типов В, Bх или Дх | |

| Крупношипованные (Кшип) | 1. Устройство верхнего слоя из открытых битумоминеральных смесей с использованием щебня размером до 25 мм в количестве 65–85% |

| Крупношероховатые (Кшер) | 1. Поверхностная обработка с применением битума (в том числе улучшенного различными добавками) и щебня размером 20–25 мм (в том числе и разнопрочного) |

Методы устройства шероховатых покрытий, оговоренные в табл. 17, будем называть традиционными способами. Каждый из этих методов имеет свою область применения, рекомендуемую ВСН 38-90. При устройстве шероховатого покрытия методом поверхностной обработки необходимо применять узкие фракции щебня, а именно: 5–10, 10–15, l5–20, 20–25 мм. При этом выполнение поверхностной обработки на дорогах I и II категорий с использованием щебня фракций 5–10 и 10–15 мм разрешается только при условии добавления к вяжущему стабилизирующих полимеров.

Согласно классификации поверхностные обработки с применением битумных эмульсий и вязкого битума подразделяются на три вида:

- Одиночную поверхностную обработку, заключающуюся в том, что на очищенное от пыли и грязи покрытие производят розлив вяжущего с последующей россыпью щебня необходимых фракций и укаткой поверхности.

- Одиночную поверхностную обработку с двукратной россыпью щебня, отличающуюся тем, что вяжущее разливают в большем количестве, а россыпь щебень выполняют в два приема. Вначале распределяют щебень фракции 15–25 мм, прикатывая его катком, а затем распределяется щебень фракции 5–10 мм, который прикатывают 4–5 проходами катка по одному следу при скорости движения 2–3 км/ч.

- Двойную поверхностную обработку, при которой вяжущее разливается в два приема, а россыпь щебня производят после каждого розлива. Двойную поверхностную обработку применяют при обнаружении на покрытии повышенного износа, большого количества трещин и мелких повреждений, а также на цементобетонных покрытиях.

В пособии наряду с применением для поверхностной обработки фракционированного щебня и различных органических вяжущих регламентируются технологии эмульсионно-минеральных смесей литой консистенции на катионных эмульсиях и использование битумных шламов.

В табл. 18 приведены рекомендации пособия по выбору способа устройства поверхностной обработки покрытий. Данные этой таблицы дополняют рекомендуемую область применения шероховатых покрытий, представленную в табл. 16, детализируя область применения поверхностных обработок.

Таблица 18

Области применения поверхностных обработок

| Условия

движения |

Дорожно-

климатическая зона |

Способы устройства поверхностных

обработок в зависимости от категории дороги |

|||

| I | II | III | IV | ||

| Опасные | I и II | ПО 1 | ПО 2, ПО 3 | ПО 2, ПО 3 | ПО 3 |

| III и IV | ПО 3, ПО 4 | ПО 3, ПО 5 | |||

| Затрудненные | I и II | ПО 6 | ПО 3, ПО 7 | ПО 2, ПО 3 | ПО 3 |

| III и IV | ПО 4, ПО 3 | ПО 3, ПО 5 | |||

| Легкие | I и II | ПО 9 | ПО 3 | ПО 10,

ПО 11 |

ПО 10,

ПО 11 |

| III и IV | ПО 3, ПО 5 | ||||

Примечание. ПО 1 – фракционированный щебень и вяжущие с добавками полимеров; ПО 2 – фракционированный щебень, битумы, дегтебитумные вяжущие или катионные битумные эмульсии; ПО 3 – щебеночные эмульсионноминеральные смеси на катионных эмульсиях; ПО 4 – фракционированный щебень, битумы, дегтебитумные вяжущие или анионные эмульсии;

ПО 5 – щебеночные битумные шламы; ПО 6 – фракционированный щебень, битумы или катионные битумные эмульсии; ПО 7 – фракционированный щебень, битумы, дегтеполимерные вяжущие или катионные битумные эмульсии; ПО 8 – щебеночные и песчаные эмульсионно-минеральные смеси на катионных эмульсиях; ПО 9 – фракционированный щебень исходя из нормативного межремонтного срока службы покрытия; ПО 10 – песчаные эмульсионно-минеральные смеси на катионных эмульсиях; ПО 11 – щебеночные и песчаные битумные шламы (кроме I зоны)

Согласно ВСН 38-90 горячие асфальтобетонные смеси можно применять при устройстве шероховатых поверхностей на автомобильных дорогах I-III категории. Возможность применения этого метода обуславливается наличием прочных каменных материалов с высоким сопротивлением шлифующему воздействию автомобильных шин. Если такие материалы отсутствуют, то можно применить асфальтобетон на основе разнопрочных каменных материалов. Устройство шероховатых покрытий методом втапливания применяется на дорогах I–III категорий. Поверхностную обработку покрытий битумными шламами применяют на дорогах III и IV категорий. Рекомендуется поверхностная обработка покрытий битумными шламами.

Устройство шероховатой поверхности методом одиночной поверхностной обработки состоит в выполнении ряда технологических операций, к которым относят:

- очистку покрытия от пыли и грязи;

- розлив вяжущего;

- россыпь щебня;

- прикатку поверхности катком.

Очистку покрытия от пыли и грязи выполняют механическими щетками, поливочно-моечными и подметально-уборочными машинами. В таблице 19 приведены технические характеристики механической щетки ОЩМ 1,8 и ЩФ 2.5.

Таблица 19

Технические характеристики щеток механических

| Общий вид | Техническая

характеристика |

Величина |

|

Марка щетки | ОЩМ 1,8 |

| Тип базового трактора | Беларусь 80/82 и их модификации | |

| Ширина захвата, мм | 1800 | |

| Диаметр щетки, мм | 550±20 | |

| Эксплуатационная масса, кг | 230 | |

| Габаритные размеры | 2325190590

7 |

|

| Рабочая скорость, км/ч, не более | 13 | |

| Транспортная скорость, км/ч, не более | 20 | |

| Техническая (расчетная) производительность, м2/ч | 23400 | |

|

Марка щетки | ЩФ 2.5 |

| Тип оборудования | Навесная | |

| Ширина захвата, мм | 2500 | |

| Объем бака системы орошения «Роса», л | 500 | |

| Рабочая скорость, км/ч | 1,9 – 18,4 | |

| Транспортная скорость, км/ч | 30 | |

| Масса, кг | 300 |

Независимо от материала, из которого изготовлены струны щеток (нейлон, сталь), они должны быть в хорошем состоянии и достаточно жесткими, чтобы обеспечить эффективное соскабливание. Рекомендации специалистов сводятся к тому, что основную очистку покрытия от пыли и грязи нужно выполнять механическими щетками, а наиболее загрязненные участки, которые не удается очистить щеткой, необходимо промыть с помощью поливомоечной машины.

Мойка и уборка покрытия производятся от оси дороги к обочине. Проезжую часть с разделительной полосой начинают убирать от левой по ходу движения кромки покрытия. Первый проход машины выполняют по оси проезжей части, а остальные производят уступом, и обязательно с перекрытием на 0,25–0,5 м очищенной предыдущим

проходом полосы покрытия. Технические характеристики некоторых поливомоечных машин приведены в табл. 20.

Таблица 20

Технические характеристики поливомоечных машин

| Общий вид | Наименование технической характеристики | Величина | |

|

Модель | КО-713Н-40 | |

| Шасси | МАЗ-457043 | ||

| Объем бака для воды, м3 | 6,15 | ||

| Рабочая зона, м | щетки | 2,5 | |

| мойки | 8,5 | ||

| полива | 20 | ||

| Масса, т | 12,5 | ||

| Габариты, мм | длина | 6450–9300 | |

| ширина | 2500–3050 | ||

| высота | 3200 | ||

|

Модель | КО-806-20 | |

| Шасси | МАЗ-5337А2 | ||

| Объем бака для воды, м3 | 9,0 | ||

| Рабочая зона, м | щетки | 2,5 | |

| мойки | 8,5 | ||

| полива | 20 | ||

| Масса, т | 18,0 | ||

| Габариты, мм | длина | 7200–9800 | |

| ширина | 2500–3100 | ||

| высота | 3200 | ||

|

Модель | КО-823-1 | |

| Шасси | КамАЗ-65115-

1071 |

||

| Объем бака для воды, м3 | 13,0 | ||

| Рабочая зона, м | щетки | 2,5 | |

| мойки | 8,5 | ||

| полива | 20 | ||

| Масса, т | 20,5 | ||

| Габариты, мм | длина | 8000–12100 | |

| ширина | 2950–3440 | ||

| высота | 3200 | ||

Выполнив очистку покрытия, необходимо произвести розлив вяжущего по сухому, чистому покрытию. На практике возникают случаи, когда существующее покрытие не удается полностью очистить. На таких покрытиях пыль и грязь остается в мелких дефектах, например трещинах. В этом случае существующее покрытие необходимо

подгрунтовать, выполнив розлив жидкого битума или эмульсии автогудронатором. Рекомендуемые нормы расхода жидкого битума или битумной эмульсией можно принять по рекомендации 0,3– 0,5 л/м2 и 0,5–0,8 л/м2 соответственно. Необходимость подгрунтовки состоит в том, чтобы связать частицы пыли для того, чтобы они не снижали сцепления каменного материала поверхностной обработки с поверхностью существующего покрытия, на котором устраивают поверхностную обработку. При применении для подгрунтовки жидких битумов предпочтение отдают среднегустеющим или медленногустеющим битумам марок СГ15/25, СГ 25/40, МГ 25/40.

Для подгрунтовки и розлива вяжущего, который производится после загустевания подгрунтовки, применяют автогудронаторы. Технические характеристики некоторых автогудронаторов приведены в табл. 21.

Таблица 21

Технические характеристики автогудронаторов

| Общий вид | Наименование технической характеристики | Величина | |

| 1 | 2 | 3 | |

|

Модель автогудронатора | БЦМ-65 | |

| Емкость цистерны, 8 | 8000 | ||

| Базовое шасси | КамАЗ-53215 | ||

| Полная масса, т | 18,1 | ||

| Габариты | Длина, мм | 9200 | |

| Ширина, мм | 2500 | ||

| Высота, мм | 3350 | ||

| Характеристики розлива | Ширина, м | 2,5–4,2 | |

| Норма, л/м2 | 0,2–3,0 | ||

|

Модель автогудронатора | ДС-142Б | |

| Емкость цистерны, 8 | 7500 | ||

| Базовое шасси | КамАЗ-56100 | ||

| Полная масса, т | 25,2 | ||

| Габариты | Длина, мм | 8355 | |

| Ширина, мм | 2550 | ||

| Высота, мм | 3005 | ||

| Характеристики розлива | Ширина, м | 4,0 | |

| Норма, л/м2 | 0,3–2,5 | ||

|

Модель автогудронатора | ДМ-39Б | |

| Емкость цистерны, 8 | 4000 | ||

| Базовое шасси | ЗИЛ-433362 | ||

| Полная масса, т | 11,0 | ||

| Габариты | Длина, мм | 6650 | |

| Ширина, мм | 2450 | ||

| Высота, мм | 2650 | ||

| Характеристики розлива | Ширина, м | 4,0 | |

| Норма, л/м2 | 0,5–5,0 | ||

|

Модель автогудронатора | АРБ-7 | |

| Емкость цистерны, 8 | 7000 | ||

| Базовое шасси | МАЗ-5337 | ||

| Полная масса, т | 16,0 | ||

| Габариты | Длина, мм | 8500 | |

| Ширина, мм | 2500 | ||

| Высота, мм | 3300 | ||

| Характеристики розлива | Ширина, м | 0,2–40 | |

| Норма, л/м2 | 0,5–3,0 | ||

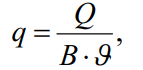

Вяжущее разливают полосами, избегая его излишков в отдельных местах. Для равномерного розлива используют автоматы, обеспечивающие постоянство расхода вяжущего материала на единицу площади обрабатываемой поверхности. Расход вяжущего на 1 м2 обрабатываемой поверхности в единицу времени определяют по формуле

(4)

(4)

где Q – расход вяжущего, протекающего по главному трубопроводу, л; B – ширина полосы розлива, м; V – скорость движения автогудронатора, м/мин.

Расход вяжущего Q допускается назначать согласно рекомендациям нормативных документов, например ВСН 38-90.

После нанесения вяжущего по нему распределяют щебень. Для распределения щебня применяют самоходные или навесные и прицепные pacпpeделители. После россыпи щебня производят укатку звеном катков. Вначале применяют средний каток, который выполняет два-три прохода по одному следу, а затем – тяжелый, который выполняет не менее двух проходов по одному следу. При выборе катка необходимо руководствоваться критерием лучшего формирования поверхностной обработки. Для этого ВСН 38-90 рекомендует применять самоходные катки на пневматических нишах или катки с обрезиненными металлическими вальцами.

Таблица 22

Технические характеристики навесных и прицепных распределителей щебня

| Общий вид | Технические

характеристики |

Величина | |

|

Марка | БЦМ-70 | |

| Тип | Прицепной | ||

| Тягач | ЗИЛ, КамАЗ | ||

| Емкость бункера щебня, м3 | 1,5 | ||

| Ширина обработки, мм | 3000 | ||

| Масса, кг | 1500 | ||

| Габариты, мм | длина | 3200 | |

| ширина | 3100 | ||

| высота | 2000 | ||

|

Марка | МКДС 3.0 | |

| Тип | Навесной | ||

| Тягач | МАЗ, КамАЗ | ||

| Ширина обработки, мм | 160–3180 | ||

| Масса, кг | 810 | ||

| Габариты, мм | длина | 3180 | |

| ширина | 1800 | ||

| высота | 1500 | ||

|

Марка | ЩР-450 | |

| Тип | Прицепной | ||

| Тягач | КрАЗ, КамАЗ | ||

| Емкость бункера щебня, м3 | 1,9 | ||

| Ширина обработки, мм | 4500 | ||

| Масса, кг | 2400 | ||

| Габариты, мм | длина | 5010 | |

| ширина | 3316 | ||

| высота | 1315 | ||

|

Марка | ЩР-360 | |

| Тип | Прицепной | ||

| Тягач | КрАЗ, КамАЗ | ||

| Емкость бункера щебня, м3 | 1,5 | ||

| Ширина обработки, мм | 3600 | ||

| Масса, кг | 2000 | ||

| Габариты, мм | длина | 5010 | |

| ширина | 3316 | ||

| высота | 1315 | ||

3. Технология устройства поверхностной обработки методом Чип Сил

Поверхностные обработки с синхронным распределением вяжущего и щебня применяются для ремонта, содержания в исправности и продления долговечности существующих дорог. При синхронном распределении вяжущего и щебня разрыв во времени между этими операциями не превышает 1 сек, что существенно сказывается на повышении качества поверхностной обработки, как при использовании в качестве вяжущего горячего битума, так и битумной эмульсии. При синхронном распределении битумной эмульсии и щебня за столь короткий промежуток времени распад эмульсии только начнется. Поэтому эмульсия в жидком состоянии заполнит все микропоры щебня и покрытия, покроет каждую щебенку тонким слоем вяжущего и обеспечит возможность хорошего уплотнения слоя поверхностной обработки. В этом случае риск неудачи работ из-за разницы температур основания и вяжущего, а также из-за наличия сухих тонкодисперсных фракций при устройстве поверхностных обработок сводится к минимуму.

На рис. 36 показан технологический процесс устройства поверхностной обработки методом Чип Сил.

Рис. 36. Рабочий момент устройства поверхностной обработки (вид от фотографа) при помощи чипсилера DAGANG SX5255TBS

На рис. 37 приведена подобная иллюстрация с той разницей, что снимок выполнен при движении чипсилера на фотографа.

Рис. 37. Рабочий момент устройства поверхностной обработки (вид на фотографа) при помощи чипсилера DAGANG SX5255TBS

Технология Чип Сил разработана примерно 80 лет тому назад в США. По своей сути Чип Сил является одиночной или мультиповерхностной обработкой (SingleChipSeal или MultipleChipSeal).

При устройстве поверхностной обработки методом Чип Сил в существующем покрытии должны быть заделаны выбоины и герметизированы трещины. Как правило, обязательной герметизации подлежат трещины с раскрытием более 3 мм. Здесь следует отметить, что применение холодных асфальтобетонных смесей при последующем применении Чип Сила не рекомендуется. Кроме того, отремонтированная поверхность асфальтобетонного покрытия должна быть ровной, сухой и очищенной от грязи и пыли (свободной от любых сыпучих материалов до розлива вяжущего). Поэтому подготовительные работы включают в себя:

- Герметизацию трещин, выполняемую согласно за семь дней до устройства ПО.

- Удаление материала существующего покрытия в местах отслаивания от поверхности.

- Заделку выбоин с применением технологий ремонта горячими асфальтобетонными смесями или инфракрасными разогревателями асфальтобетона, выполняемую согласно за семь дней до устройства ПО.

- Очистку покрытия от пыли и грязи.

Работы по устройству слоя износа по технологии Чип Сил рекомендуется производить при температуре покрытия не менее 10 °C (55 °F), а влажности не более 50%. Ветер приводит к неоднородному распылению эмульсии, а слабый ветер – к ускорению ее отверждения. В период выпадения осадков непосредственно перед, во время или после строительства производить работу по устройству покрытия Чип Сил не допускается.

К применяемым материалам выдвигаются высокие требования. Например, за рубежом к ряду показателей физико-механических свойств щебня выдвигают более серьезные требования, чем это предусматривают стандарты РК и РФ. Щебень должен быть кубовидным, мытым (содержание глинистых частиц не допускается), высокопрочным (марка по дробимости по одним источникам не менее 800 и по другим не менее 1200). Фракции 5–10 мм или 10–15 мм должны быть совместимы с выбранным вяжущим. Причем зерна щебня должны быть сухими при применении горячих жидких битумов и влажными при использовании битумных эмульсий.

Проектирование технологии обработки способом Чип Сил включает в себя определение скорости нанесения вяжущего и подачи щебня. Для правильного вычисления этих показателей необходимо исследовать свойства материалов и обрабатываемой поверхности, на которой они должны быть применены. Дополнительными факторами, которые следует принимать во внимание, являются условия движения транспортных нагрузок и климатические условия.

При проектировании технологии поверхностной обработки способом Чип Сил основной задачей является определение норм расхода вяжущего и щебня.

Обычно дозировку щебня принимают 94% от общей массы Чип Сила. Однако при более детальном проектировании состава поверхностной обработки нормы расхода рекомендуется определять экспериментально или рассчитывать по эмпирическим формулам, разработанным для традиционной ПО под определенные условия эксплуатации дороги (погодно-климатические факторы, интенсивность и состав движения). Такие формулы имеют граничные условия, вследствие чего результаты расчета по этим зависимостям нуждаются в экспериментальной проверке, целью которой должно стать выявление возможности их применения под условия эксплуатации обследуемого участка дороги. Следовательно, определение норм расхода материалов для покрытия Чип Сил является чисто экспериментальной задачей, требующей особого внимания и дополнительных исследований.

На рис. 38 и 39 приведены иллюстрации неверной дозировки щебня при устройстве покрытия Чип Сил.

Рис. 38. Избыточное количество щебня

Рис. 39. Недостаточное количество щебня

Более сложное дозирование возникает при применении для устройства покрытия Чип Сил щебеночно-песчаных смесей (ЩПС). В этом случае необходимо подбирать как расход вяжущего и ЩПС, так и дозировку песка и щебня в ЩПС.

На рис. 40 и 41 приведены неверное содержание песка в ЩПС при устройстве покрытия Чип Сил.

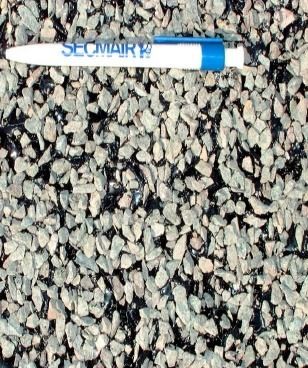

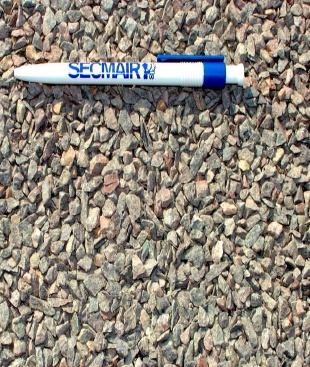

На рис. 42 и 43 приведены иллюстрации текстуры покрытия Чип Сил при верном дозировании.

Рис. 40. Передозировка песка в ЩПС

Рис. 41. Недостаточное количество песка в ЩПС

Рис. 42. Правильное дозирование щебня в покрытии Чип Сил

Рис. 43. Правильная дозировка песка в ЩПС в покрытии Чип Сил

В табл. 23 приведены нормы расхода материалов, рекомендуемые компанией Secmair, для устройства покрытия Чип Сил при синхронном распределении вяжущего и щебня.

Таблица 23

Расход материалов для устройства покрытия Чип Сил по данным компании Secmair

| Виды покрытия Чип Сил | Расход материалов, кг/м2 | ||||

| Вяжущее | Щебень фракции, мм | ||||

| Разжиженный

битум |

Битумная

эмульсия |

4 – 6 | 6 –10 | 10–14 | |

| ПО с однократным розливом вяжущего

и россыпью щебня |

1,350 | 1,750 | Не применяется | 8–9 | Не применяется |

| Двойная ПО с двукратным розливом вяжущего

и двойной россыпью щебня |

0,95+0,95 | 1,1+1,4 | 6 – 7 | Не применяется | 10 – 11 |

| ПО с однократным розливом вяжущего и

двойной россыпью щебня |

1,550 | 2,150 | 7 – 8 | Не применяется | 8 – 9 |

Примечание. Нормы расхода предусматривают применение для покрытий Чип Сил либо разжиженного битума, либо битумной эмульсии.

Синхронный розлив вяжущих материалов и россыпь щебня выполняются специальными машинами, которые называют чипсилерами. Технические характеристики некоторых чипсилеров приведены в табл. 24.

Таблица 24

Технические характеристики чипсилеров

| Общий вид | Характеристики | Величина | |

| 1 | 2 | 3 | |

|

Марка | Chipsealer 40 | |

| Собственный вес Chipseale,

т |

24 | ||

| Полный вес с загрузкой, т | 40 | ||

| Разрешенная

загрузка |

Вяжущим, т | 6 | |

| Щебнем, м3 | 12 | ||

| Ширина распределения, м | Максимум | 3,75 | |

| Минимум | 0,3 | ||

| Скорость распределения,

м/с |

1 | ||

| Скорость передвижения, м/с | 1 | ||

| Мощность тягача, л.с. | 210 | ||

|

Марка | Chipsealer 26 | |

| Наибольшая ширина распределения, м | 3,1 | ||

| Рабочая скорость движения,

км/ч |

3 –5 | ||

| Разрешенная загрузка | Вяжущим, л | 3500 | |

| Щебнем, м3 | 5,5 | ||

| Скорость распределения, м/с | 1 | ||

|

Марка | ДС-180 | |

| Марка автомобильного тягача | КамАЗ-

65116 |

||

| Собственная масса не болеe,

т |

18,5 | ||

| Полная масса не болеe, т | 34,26 | ||

| Наибольшая ширина распределения, м | 3,1 | ||

| Рабочая скорость движения,

км/ч |

4 – 13 | ||

| Разрешенная загрузка | Вяжущим, л | 6000 | |

| Щебнем, м3 | 10 | ||

При выполнении работ стыки укладываемых полос устраиваются по аналогии с традиционной ПО. Для поперечных стыков завершать укладку полосы следует на кровельный картон, размещаемый в конце полосы, устраиваемый за одну загрузку чипсилера. Продольные соединения могут быть выполнены с перекрытием. Для этого рекомендуется продольный край уложенной полосы увлажнить на ширину от 75 до 100 мм (от 3 до 4 дюйма). Следующий проход чипсилера перекрывает этот влажный край. После выполнения прохода незакрепившийся на влажном крае материал удаляется. Таким способом получают ровное продольное сопряжение.

При входном контроле материалы тщательно исследуются на предмет соответствия требованиям главы 4 рекомендаций или зарубежных стандартов. Операционный контроль и приемка работ могут быть выполнены в соответствии с требованиями.

Для данной технологии требуется высококвалифицированный, обученный персонал.

Обработка поверхности по технологии Чип Сил позволяет продлить срок службы покрытия, обеспечивает водонепроницаемость, блокирует выход новых трещин снизу, ликвидирует выкрашивание дорожных покрытий и повышает сцепные характеристики колёс с покрытием.

В настоящее время выполнены исследования, преследующие цель увеличения долговечности поверхностной обработки по типу Чип Сил. Одним из направлений решаемых задач в целях повышения долговечности поверхностной обработки является улучшение свойств битума. Получены и успешно применяются битумы с измененной структурой. Например, введение порошка МАК (Multigrade Asphalt Cement) позволяет получить гелеобразный битум Мультигрейд. Такой битум применяют для приготовления асфальтобетонных смесей и устройства поверхностных обработок. Достоинствами этого гелеобразного битума являются: формирование плёнки вяжущего в 20-30 раз толще обычного битума, отсутствие стекания с зёрен щебня при высоких температурах, сохранение пластичности при зимних температурах, сохранение упругих свойств при высоких летних температурах, существенное замедление процессов старения.

Такие улучшенные свойства гелеобразного битума Мультигрейд по сравнению с традиционной ШПО и Чип Силом обеспечивают улучшенную приживаемость зерен щебня в слое износа. Кроме того, благодаря расширенному диапазону рабочих температур вяжущего выноса щебня не происходит даже при экстремально низких зимних температурах. Устройство поверхностной обработки с применением гелеобразного битума может быть реализовано по традиционной технологии, то есть с применением разных машин для распределения битума и щебня, а также технологии синхронного распределения этих материалов. Для синхронного распределения пригодны чипсилеры. Успешное применение гелеобразного битума требует строгого соблюдения всех элементов технологии. Так, мойка каменного материала является одним из важнейших требований и соблюдать ее необходимо. Форма, а также размеры зерен щебня также чрезвычайно важны.

4. Технология устройства слоя износа методами Слари Сил, Микросюрфейсинг и Кейп Сил

Для устройства слоев износа или защитных слоев могут быть применены литые эмульсионно-минеральные смеси.В настоящее время для устройства покрытий из литых эмульсионно-минеральных смесей применяют технологии Сларри Сил, Микросюрфейсинг и Кейп Сил.

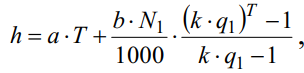

В соответствии с рекомендациями слой износа типа Сларри Сил представляет собой уложенную и сформировавшуюся литуюэмульсионно-минеральную смесь, состоящую из катионоактивной битумной эмульсии, минерального материала, воды и специальных добавок. Толщина слоя износа в уплотненном состоянии составляет 5-15мм и определяется по формуле:

,  (5)

(5)

где а – параметр, зависящий в основном от погодоустойчивости покрытия и климатических условий, определяемый по табл. 1.25; b – показатель, зависящий, в основном, от погодоустойчивости покрытия, определяемый также по табл. 25; N1 – интенсивность движения в исходном году, авт./сут; k – коэффициент, учитывающий изменения в составе движения, принимаемый 1,05 – 1,07; q1 – показатель ежегодного роста интенсивности.

Таблица 25

Значение параметров а и b

| Вид покрытия | Параметр а, мм | Параметр b, мм/млн

т |

| Асфальтобетонные, щебеночные и гравийные,

обработанные вязкими органическими вяжущими, восстанавливаемые: |

0,4 –0,6 | 0,25 – 0,55 |

| С двойной поверхностной обработкой | 1,3 – 2,7 | 3,5 – 5,5 |

| С одиночной поверхностной обработкой | 1,4 – 2,8 | 4,0 – 6,0 |

Примечания. 1. Для дорог с усовершенствованными покрытиями в IV и V дорожно-климатических зонах принимают нижние пределы значений а и b .

2. Если ширина проезжей части превышает 7 м, значение b уменьшают на 15%, а если она меньше 6 м, увеличивают на 15%.

Технологический процесс устройства слоя износа типа Сларри Сил состоит из следующих этапов:

- Подготовительные работы (устранение дефектов покрытия).

- Калибровка распределительной машины для правильного дозирования исходных материалов.

- Закрытие движения по полосе движения, на которой будет устраиваться слой износа.

- Загрузка машины необходимыми исходными компонентами.

- Приготовление и распределение эмульсионно-минеральной смеси специальной машиной.

- Технологический перерыв, составляющий в зависимости от погодных условий 0,5 – 4 ч.

- Открытие движения по уложенной полосе с ограничением скорости до 40 км/ч на 1–3 сут.

Перед укладкой эмульсионно-минеральной смеси должны быть выполнены следующие подготовительные работы:

- Все трещины и швы в покрытии дороги должны быть герметизированы с использованием соответствующих ремонтных материалов.

- Выполнен ямочный ремонт покрытия.

- Покрытие должно быть тщательно очищено от пыли, грязи, масляных пятен.

- На сильно изношенных, со следами значительного выкрашивания асфальтобетонных покрытий должна быть выполнена подгрунтовка поверхности смесью катионной эмульсии и воды в соотношении 1:3 с нормой расхода остаточного битума 0,2 — 0,4 л/м2.

При температуре выше 30 °С целесообразно предварительное увлажнение поверхности покрытия водой.

Не допускается производить работы по укладке эмульсионноминеральной смеси:

- При температуре окружающего воздуха ниже 10 °С.

- В условиях дождя.

- При прогнозе снижения температуры воздуха в месте производства работ до 0 °С в течение ближайших 24 ч после укладки.

Комплект машин для устройства слоев износа типа Сларри Сил должен включать в себя: смеситель-распределитель, эмульсовоз, фронтальный погрузчик минеральных материалов, поливомоечную машину, оборудованную щеткой.

При устройстве слоя износа на остановочных площадках, площадках отдыха и в других местах, где отсутствует достаточное для уплотнения движение автомобилей, в комплект машин необходимо включать пневматический каток массой 10 т.

Исходные компоненты литых эмульсионно-минеральных смесей точно дозируются, перемешиваются и распределяются на покрытие автомобильных дорог с помощью специальных смесительнораспределительных машин. Технические характеристики некоторых таких машин приведены в табл. 26.

Таблица 26

Технические характеристики смесительно-распределительных машин для устройства слоя износа из литой эмульсионно-минеральной смеси типа Сларри Сил.

| Общий вид | Характеристики | Величина | |

|

Марка | КМ-74000 | |

| Рабочая скорость, км/ч | 5 | ||

| Вместимость емкостей | Эмульсии, л | 3218 | |

| Воды, л | 3218 | ||

| Добавок, л | 560 | ||

| Щебня, м3 | 9,2 | ||

| Цемента, кг | 340 | ||

| Ширина

распределения, м |

Максимум | 4,3 | |

| Минимум | 2,5 | ||

|

Марка | XRMC

MS9J |

|

| Тип двигателя | дизель | ||

| Модель двигателя | BF4L913 | ||

| Мощность двигателя, л.с. | 74 | ||

| Вместимость емкостей | Эмульсии, л | 2700 | |

| Воды, л

3 |

3200 | ||

| Щебня, м | 7,6 | ||

| Минерального

порошка, м3 |

0,56 | ||

|

Марка | МР12В | |

| Габариты, м | Длина | 7,01 | |

| Ширина | 2,44 | ||

| Высота над

рамой шасси |

2,24 | ||

| Вместимость емкостей | Эмульсии, л | 3200 | |

| Воды, л

3 |

3200 | ||

| Щебня, м | 9,2 | ||

| Добавок, л | 470 | ||

| Цемента, м3 | 0,34 | ||

Смесительно-распределительная машина представляет собой установку непрерывного действия, смонтированную на грузовике. Она обладает следующими возможностями:

- транспортирует материалы из приобъектного склада непосредственно на место производства работ;

- в необходимых пропорциях дозирует исходные материалы в специальный миксер мягкого действия;

- смешивает материалы в однородную массу;

- подает смешанный материал в специальный распределительный короб;

- устраивает покрытие из эмульсионно-минеральной смеси определенной ширины (2–4 м) толщиной 5–15 мм.

Для приготовления литых эмульсионно-минеральных смесей должен использоваться щебень из плотных горных пород, имеющий марку по прочности не ниже 1200, марку истираемости не ниже И-1. Для приготовления смесей должен использоваться песок из отсевов дробления, соответствующий требованиям ГОСТ 8736. Характеристики исходного материала при этом должны соответствовать характеристикам щебня. Для приготовления смесей может использоваться щебеночно-песчаная смесь С13, но только после отгрохачивания частиц крупнее 10 мм.

Гранулометрический состав минеральной части литых эмульсионно-минеральных смесей должен соответствовать требованиям представленным в табл. 27.

Таблица 27

Гранулометрический состав минеральной части литых эмульсионно-минеральных смесей

| Размер отверстий, мм | Содержание частиц мельче

данного размера, % по массе |

Точность дозирования, % по массе | |

| Тип I | Тип II | ||

| 10 | 100 | 100 | ± 5 |

| 5 | 90– 100 | 70 – 90 | ± 5 |

| 2,5 | 65– 90 | 45 – 70 | ± 5 |

| 1,25 | 45 – 70 | 28 – 50 | ± 5 |

| 0,63 | 30 – 50 | 19 – 34 | ± 5 |

| 0,315 | 18 – 30 | 12 – 25 | ± 4 |

| 0,14 | 10 – 21 | 7 – 18 | ± 3 |

| 0,071 | 5 – 15 | 5 – 15 | ± 2 |

Для обеспечения требований к гранулометрическому составу в минеральную часть могут быть введены минеральный порошок и цемент. Перед использованием песок и щебень, а при необходимости и минеральный порошок должны быть смешаны в нужных пропорциях. Операция смешивания выполняется с помощью специальных машин. Для приготовления смесей необходимо использовать медленнораспадающуюся катионную эмульсию класса ЭБК-3. Эмульсия должна быть приготовлена согласно технологическому регламенту, утвержденному в установленном порядке. Содержание битума в эмульсии должно составлять 62 ± 2 %.

Для получения полимермодифицированной битумной эмульсии можно вводить катионоактивные латексы «Бутонал SL 170К», «Родкем 600», «Интерлатекс АФ» и другие, совместимые с эмульсией.

Содержание модификатора в остаточном битуме модифицированной эмульсии должно быть в пределах 2-4 % по массе.

В качестве замедлителя скорости распада смеси должны использоваться сульфат алюминия, соли моноаминов, полиаминов, амидоаминов по техническим условиям заводов-изготовителей.

Содержание замедлителя скорости распада в литой эмульсионно-минеральной смеси должно быть минимальным, но позволяющим обеспечить требования к времени распада при перемешивании. Время распада при смешивании смесей типа «Сларри Сил» должно составлять не менее 180 с.

В качестве ускорителя времени твердения и добавки, улучшающей консистенцию смеси, может использоваться цемент марок «500» или «400».

При устройстве покрытий Сларри Сил необходимо выполнять строгий контроль качества поступающих материалов и всех технологических операций. Регламентация контроля качества установлена требованиями.

Совокупность преимуществ Сларри Сил перед традиционными способами устройства слоев износа:

- Плотная однородная смесь, нанесенная на покрытие, а не «приклеенный» каменный материал при традиционных поверхностных обработках.

- Холодная технология, не требующая нагрева материалов, в том числе предотвращающая старение битума.

- Возможность использования влажного материала и увлажненного покрытия.

- Возможность «лечения» без специальной подготовки волосяных и средних трещин, недоступная другим технологиям.

- Возможность ремонта разрушений поверхностной обработки.

- Возможность устранения колейности покрытия.

- Возможность существенного улучшения ровности покрытия без необходимости укладки выравнивающих слоев или фрезерования при традиционных технологиях.

- Возможность существенного улучшения шероховатости покрытия.

- Низкая «шумность» покрытия – востребованность в населенных пунктах и зонах рекреации.

- Повышенная адгезия материала горизонтальной разметки к покрытию и соответствующий повышенный срок эксплуатации горизонтальной разметки.

Микросюрфейсинг является разновидностью эмульсионноминеральной смеси типа Сларри, позволяющая производить укладку смеси более толстым слоем и в несколько слоев. Материал такого покрытия более прочный, но и требования к качеству каменного материала более высокие. Микросюрфейсинг может применяться везде где может использоваться Сларри Сил, а также для исправления незначительных деформаций и ликвидации колейности. Модифицирование полимером эмульсии позволяет использовать каменный материал более крупных фракций без риска его выноса. Повышенная, по сравнению со СларриСилом, когезия позволяет устраивать более толстые слои, которые могут нести более высокие нагрузки.

Для полимерного модифицирования таких смесей, обеспечивающего более высокое сопротивление колееобразованию, могут использоваться EVA и латекс. Возможно устройство слоев толщиной 50–75 мм. Такие материалы производятся с добавлением специальных эмульгаторов, для того, чтобы повысить когезию и ускорить их застывание. Это означает, что открытие движения по отремонтированным участкам может происходить в период от 30 мин до 1 ч после окончания укладки даже при более низких температурах.

Технологии устройства поверхностной обработки способом ЧипСил и слоя износа методом Сларри-Сил применяют совместно. Такое совместное применение вначале технологии Чип-Сил, а затем Сларри-Сил позволяет устроить слой износа способом Кейп-Сил.

5. Особенности применения технологии Фиб-Сил для устройства трещино-прерывающей прослойки

Поверхностная обработка может выполняться в виде покрытия Фиб Сил. Фиб Сил представляет собой водонепроницаемый слой, устраиваемый посредствам синхронного распределения битумной эмульсии и нарезанного стекловолокна с последующим распределением щебня.

Цель добавления стекловолокна в эмульсионный слой состоит в армировании поверхности и увеличении за счет этого срока ее службы. Эта технология применяется для обработки и предотвращения появления трещин. Для синхронного распределения битумной эмульсии и нарезанного стекловолокна применяют машины Файберсилеры (Fibersealer). Общий вид Файберсилера представлен на рис. 44.

Рис. 44. Общий вид Файберсилера

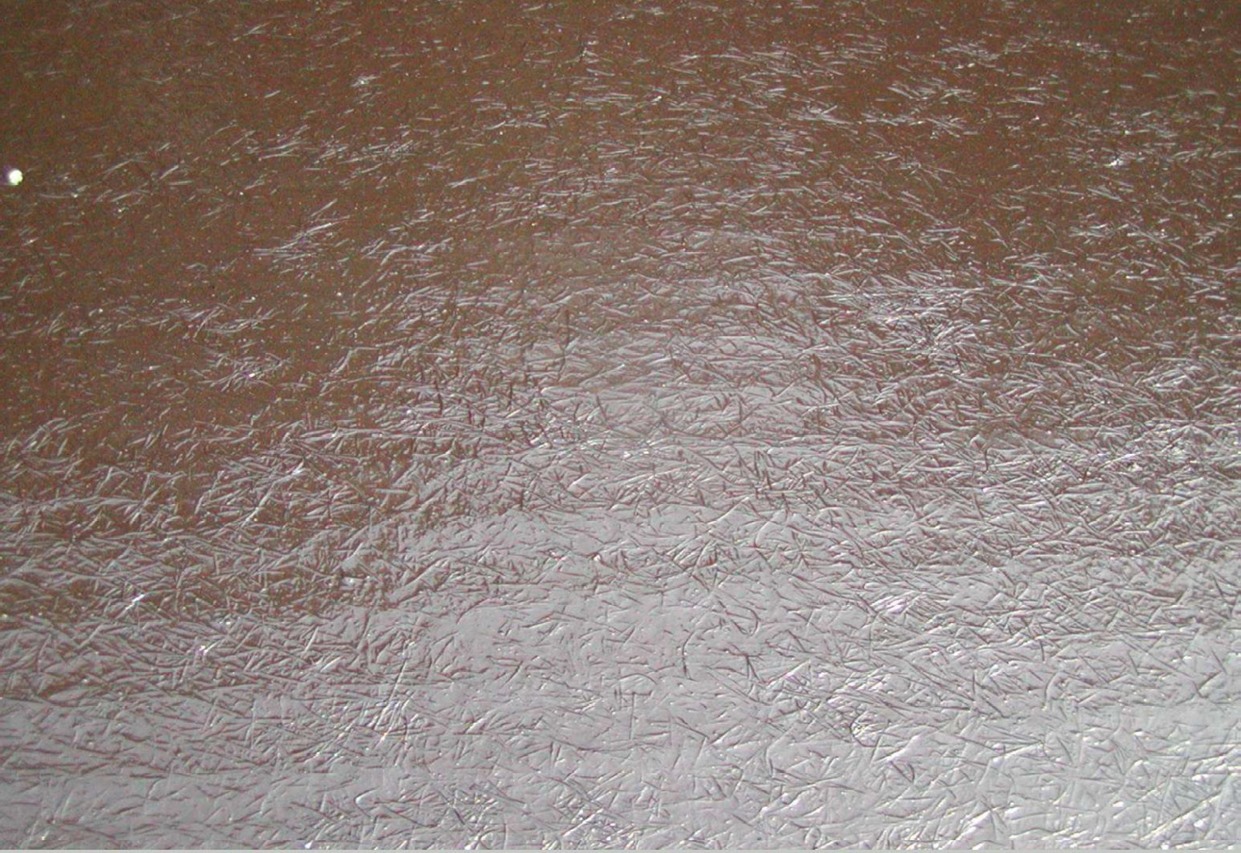

Файберсилеры нарезают стекловолокно на месте и наносят его на поверхность с точностью дозирования примерно 5 г/м2 при скорости 4 км/ч. Поперечное распределение волокна также регулируется для того, чтобы покрыть поверхность ровным слоем. Файберсилер одновременно наносит слой волокна между двумя слоями битумной эмульсии. Дозирование вяжущего и стекловолокна происходит с высокой точностью и управляется компьютером. Длина отрезков волокна может быть изменена путем изменения количества задействованных ножей на каждом резчике. Файберсилеры, выпускаемые компанией Secmair различаются объемом резервуара эмульсии 6 000 или 16 000 л и шириной полосы распределения материалов. На рис. 45 приведена иллюстрация синхронного нанесения двух слоев битумной эмульсии, между которыми выполняется распределение нарезанного стекловолокна. Текстура поверхности покрытия Фиб Сил приведена на рис. 46.

Рис. 45. Нанесение битумной эмульсии и нарезанного стекловолокна

Рис. 46. Общий вид покрытия Фиб Сил

Технология Фиб Сил является альтернативой устройству трещино-прерывающих прослоек из геосинтетических материалов, в том числе и геосеткам из стекловолокна.

Преимущество перед геосетками состоит в простоте и точности нанесения стекловолокна на дорожную поверхность. Отсутствие «складок» на покрытии, отсутствие «пропусков» – машина Fibersealer повторит все изгибы и наклоны дороги без привлечения дорожной бригады. Недопущение проникновения воды от атмосферных осадков. Трещино-прерывающий эффект покрытия Чип Сил наглядно иллюстрируется рис. 47 и 48.

Рис. 47. Поперечные трещины в лунке взятого керна из покрытия

Рис. 48. Общий прерывания трещины в лунке керна, взятого из покрытия, поверх которого нанесен слой Фиб Сила