Содержание страницы

1. Назначение окраски и ее виды

К малярным работам относятся работы по окраске поверхностей помещений, фасадов различными окрасочными составами, которые защищают от преждевременного разрушения (коррозии, гниения и деформаций) и увеличивают срок службы зданий и сооружений.

Окраску производят для улучшения санитарно-гигиенических условий помещений, а также для декоративно-художественного оформления помещений и наружного вида зданий.

Применение специальных окрасочных составов позволяет защитить деревянные конструкции от возгорания. Удельный вес малярных работ в общем объеме строительно-монтажных работ по стоимости составляет 1–2, а по трудоемкости 3–5 %.

Вид окраски (по качеству) устанавливается архитектурным проектом. В зависимости от назначения зданий и сооружений, а также от требований, предъявляемых к отделке, окраска может быть по степени сложности и качеству выполнения:

- простой – в подсобных, складских и других второстепенных помещениях и временных строениях;

- улучшенной – для отделки жилых, гражданских и промышленных зданий и сооружений;

- высококачественной – для отделки основных помещений зданий клубов, театров, вокзалов, административных и других сооружений общественного назначения.

Малярные работы состоят из нескольких операций, количество и характер которых зависит от вида окраски, применяемого окрасочного состава и от материала окрашиваемой поверхности (подложки).

Перечень операций и последовательность их выполнения при различных видах окраски определены ТКП 45-5.09-105–2009. Качество малярных работ зависит главным образом от правильной подготовки поверхностей, качества материалов, соблюдения рецептуры красок, грунтовок, шпатлевок, выполнения всех необходимых для процесса окраски операций, а также от влажности окрашиваемой поверхности. Для оштукатуренной кирпичной и бетонной поверхностей она не должна превышать 8 %, для деревянных – 12 %.

Материалы и составы для малярных работ. При производстве малярных работ применяют: подмазочные пасты, шпатлевки, грунтовки, окрасочные составы и лаки.

Основными компонентами используемых материалов и составов являются:

- связующее (пленкообразующее вещество);

- пигменты (вещества, придающие необходимый цвет окрасочной пленке);

- растворители (вещества, используемые для разжижения окрасочных составов до требуемой вязкости, – вода, олифа, скипидар и пр.).

К вспомогательным компонентам относятся:

- наполнители (вещества, используемые для экономии пигмента и уменьшения его красящей способности, получения пленки необходимой толщины);

- разбавители (вещества, используемые для разбавления густотертых красок);

- различные добавки (антисептики, стабилизаторы, отвердители, сиккативы и пр.).

Окрасочные составы по виду связующего подразделяются:

- Водные составы – это составы, в которых связующее разбавляется водой (известковые, силикатные, клеевые, казеиновые и др.).

- Неводные составы – составы, имеющие связующее в виде различных видов олифы (натуральной, полунатуральной, искусственной), смолы, лаков.

- Эмульсии – синтетические и водомасляные составы, которые разжижают водой.

Основными компонентами окрасочных составов, наряду со связующим, являются пигменты, наполнители.

Пигменты – это тонкоизмельченные цветные вещества, не растворимые в воде и способные образовывать с пленкообразующими (олифа, лак и др.) декоративное покрытие. Пигменты бывают природные (неорганические), синтетические и металлические. Для окрасочных составов в основном применяют неорганические пигменты – мел, белила, двуокись марганца, сурик железный, охра, цинковый крон, окись хрома, ультрамарин, алюминиевая пудра и др.

Наполнители – дисперсные неорганические природные или синтетические вещества, не растворимые в воде и дисперсных средах, применяемые для улучшения малярно-технологических свойств покрытий, а также для экономии пигментов. Наполнители придают лакокрасочным материалам прочность и влагостойкость. В качестве наполнителей применяют: мел, каолин (глина), тальк, слюду, диатомит, молотый песок и др.

Водные малярные составы имеют небольшой срок годности (жизнеспособности) – от 2 до 3 ч, поэтому их готовят в краскозаготовительных мастерских или передвижных малярных станциях из отдельных составляющих или сухих смесей, поступающих с заводов (известковые, клеевые, силикатные, водоэмульсионные). Все операции по их приготовлению выполняются механизированным способом.

Для получения водно-известковых составов смешивают известковое тесто или гашеную молотую известь-кипелку с водой и добавляют поваренную соль или олифу. Такие составы применяют для окраски кирпичных стен и бетонных поверхностей.

Водно-клеевые составы приготавливают на растворе клея с добавкой пигмента, мела и воды. Они широко используются для окраски внутренних поверхностей, не подвергающихся воздействию влаги.

Силикатные краски выпускают в виде сухой смеси, состоящей из мела, талька, цинковых белил и пигментов. Перед употреблением сухую смесь затворяют и доводят до нужной степени вязкости, добавляя жидкое стекло. Эти составы более прочны, чем обычные клеевые, и их можно применять для наружных окрасок. Окрашивать ими кухни не рекомендуется.

Краски водоэмульсионные поливинилацетатные (ЭВА), стиролбутадиеновые (ЭКЧ, КЧ) готовят на месте производства работ, разбавляя эмульсии водой до рабочей вязкости. Рабочий состав сразу же применяют в дело. Используют для окраски деревянных, металлических, оштукатуренных, бетонных и других поверхностей. Особенно часто водоэмульсионные составы применяют для окраски стен и потолков, так как образуемая ими пленка воздухопроницаема, эластична и допускает помывку. Нельзя применять их для окраски оконных проемов, дверей, пластмассовых изделий и поверхностей, обработанных медным купоросом.

Неводные окрасочные составы изготовляют на лакокрасочных заводах и поставляют строительным организациям готовыми к употреблению (в заводской упаковке) или густотертыми (пигмент, затертый на олифе). В последнем случае на стройке их только доводят до рабочей консистенции растворителем или разбавителем и при необходимости вводят сиккативы, ускоряющие процесс высыхания. Неводные окрасочные составы подразделяют на масляные краски (на основе олиф), эмали (смесь лака, пигмента, наполнителя и добавок) и лаки.

Масляные окрасочные составы основаны на использовании олифы в качестве связующего вещества.

Эмали и лаки готовят на растворах натуральных и полимерных смол в органических растворителях. Лаки образуют пленку различной степени прозрачности и применяются для покрытия окрашенных и неокрашенных поверхностей.

Масляные и эмалевые составы используют для устройства окраски по дереву, штукатурке, бетону, металлу и др. Они образуют стойкую к влаге прочную пленку, допускающую помывку.

При необходимости ускорения срока высыхания масляных окрасочных составов в них добавляют сиккативы – соединения металлов (свинца, марганца, цинка) с органическими кислотами (нафтенатами).

Шпатлевки (латексно-меловая, полимеризвестковая, асбесто-меловая и др.) используют для сплошного и частичного выравнивания поверхностей. Они должны быть безусадочными и обладать повышенной адгезией.

Густые шпатлевки именуют подмазочными пастами. Шпатлевки, должны представлять собой хорошо перетертую массу с консистенцией, соответствующей ПО, – 130 мм осадки стандартного конуса

при механизированном нанесении и 60–80 мм при ручном. Они должны хорошо разравниваться, иметь прочное сцепление с поверхностью, не давать усадки и не образовывать трещин при высыхании. После каждого слоя шпатлевки наносят грунтовку, предварительно прошлифовав поверхность.

2. Подготовка и окраска поверхностей

Процесс подготовки различных поверхностей к окраске включает следующие последовательно выполняемые технологические операции: выравнивание поверхности, разрезка трещин, вырубка деревянных сучков и засмолов, очистка поверхности, ее огрунтовка, шпатлевание и шлифовка. Кроме того, поверхности перед окраской сушат. Влажность штукатурки и бетона не должна превышать 8 %, а деревянных конструкций – 12 %. Исключение составляют поверхности, окрашиваемые известковыми составами, так как они могут иметь более высокую влажность.

Состав операций и последовательность их выполнения зависят от материала окрашиваемой поверхности, вида и качества окраски. Однако при подготовке любых поверхностей под окраску проводятся операции по предварительной очистке их от потеков раствора, ржавчины, грязи, пыли, пятен и пр. Сглаживание поверхностей производят с помощью дерева, пемзы или лещади (песчаного камня) для удаления слабодержащихся песчинок, потеков раствора, следов затирки штукатурки.

Разрезка трещин оштукатуренных поверхностей осуществляется в процессе сглаживания или после него с помощью ножа на глубину не менее 2 мм, чтобы затем их можно было заполнить шпатлевкой. Одновременно заделывают выбоины и стыки между панелями.

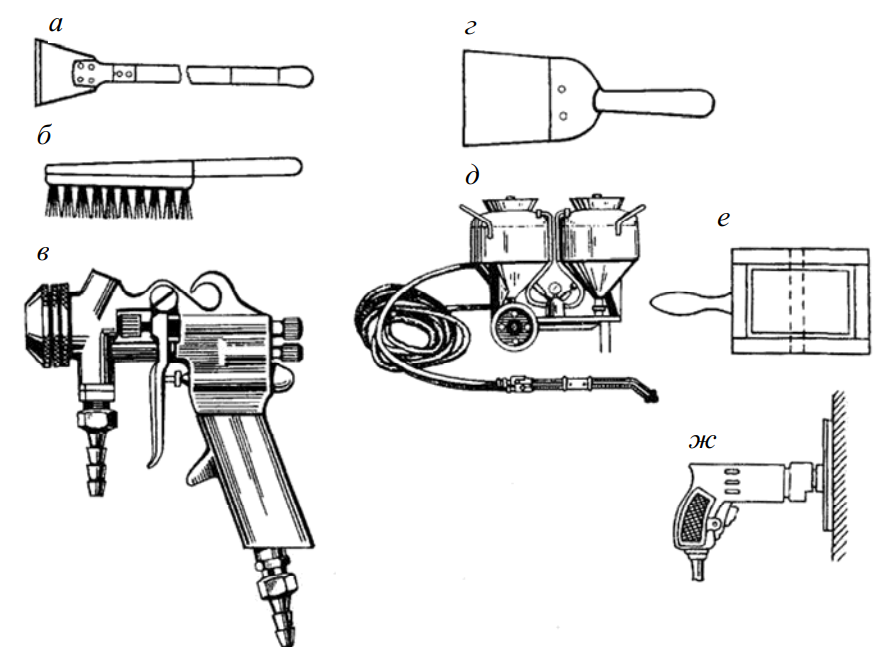

Бетонные поверхности очищают скребками (рис. 1, а), главным образом от потеков раствора и жирных пятен, оставшихся от смазки форм. Очистка металлических поверхностей от ржавчины и окалины производится металлическими щетками (рис. 1, б), механизированным шлифовальным инструментом, пламенем (при помощи кислородно-ацетиленовых горелок), пескоили гидропескоструйными аппаратами, химическими очищающими составами. После очистки со всех поверхностей удаляют пыль щетками или сжатым воздухом. При значительных объемах работ для этой цели используют технические пылесосы.

Рис. 1. Механизмы и инструменты для подготовки поверхностей под окраску: а – скребок; б – щетка стальная; в – краскораспылитель СО-24А; г – шпатель металлический; д – шпатлевочный агрегат СО-21А; е – приспособление для шлифовки стен и потолков; ж – шлифовальная машинка

Вслед за очисткой производят огрунтовку поверхности с целью придать ей однородную пористость, а, следовательно, выровнять впитывающую способность поверхности. Составы грунтовок подбирают в зависимости от вида будущей окраски. Под клеевую окраску устраивают купоросные, известковые, квасцовые и другие грунтовки, под известковую и казеиновую – известковую грунтовку. Под силикатную окраску грунтовки приготовляют из жидкого стекла и мыла, под эмульсионную – из компонентов красочных составов, разбавленных большим количеством воды. Поверхности, предназначенные под масляную окраску, пропитывают олифой, подкрашенной соответствующим пигментом. Наносят грунтовки при малых объемах работ вручную, при больших объемах – с использованием средств механизации.

Для нанесения неводных составов применяют пневматические окрасочные установки или пневматические краскораспылители (рис. 1, в), для водных – ручные и электрокраскопульты. При этом для равномерного распределения окрасочного слоя на поверхности форсунку, например, краскопульта, располагают на расстоянии 50–75 см от обрабатываемой поверхности.

Подмазку отдельных крупных выбоин и вмятин на поверхности производят до нанесения первого слоя шпатлевки.

Огрунтованные поверхности для выравнивания, заполнения неровностей и мелких углублений шпатлюют латексно-меловыми, полимеризвестковыми, асбесто-меловыми и другими составами. Эти составы являются безусадочными и обладают повышенной адгезией. Шпатлевки представляют собой хорошо перетертую массу с консистенцией, соответствующей ПО, – 130 мм осадки стандартного конуса при механизированном нанесении и 60–80 мм при ручном.

Сплошное шпатлевание выполняют при подготовке поверхностей под улучшенную и высококачественную окраски.

На поверхность шпатлевку наносят деревянными и металлическими шпателями (рис. 1, г), шпателями-полутерками, шпатлевочными агрегатами (рис. 1, д), удочками с форсунками, пистолетами-распылителями. При нанесении вручную порцию шпатлевки намазывают на поверхность движением в одном направлении, а разравнивают движениями в различных направлениях.

Механизированное нанесение шпатлевки производит звено, состоящее из двух рабочих. Один рабочий наносит пистолетом шпатлевку на поверхность, второй разравнивает ее шпателем. Струю шпатлевки направляют перпендикулярно к поверхности и движениями сверху вниз наносят полосами, перекрывая предыдущие полосы на 4–5 см. Расстояние между поверхностью и механизмом должно быть 20–30 см. При этом консистенция самой шпатлевки должна быть более жидкой, чем при нанесении вручную.

Шпатлевание – наиболее трудоемкая операция подготовки поверхностей под окраску. Шпатлевку наносят 1, 2, а иногда и 3 раза. Причем после нанесения и просыхания каждого слоя шпатлевки производят шлифовку поверхности пемзой, мелкой наждачной шкуркой, шлифовальными машинками (рис. 1, ж), другими приспособлениями (рис. 1, е).

Частичная подмазка и шпатлевка, шлифовка отдельных подмазанных мест и шпатлевка их осуществляются теми же приемами, инструментами и механизмами.

При больших объемах шпатлевочных работ устраивают приобъектные узлы механизированного нанесения шпатлевки.

К окраске поверхностей приступают после окончания всех операций по их подготовке. Нанесение окрасочных составов выполняют за 1, 2 или 3 раза в зависимости от вида окраски.

Окраска внутренних помещений. Работы, учитывая высоту помещений и виды выполняемых операций, производят с пола, стремянок, малярных столиков и подмостей. Выбор способа производства окрасочных работ и инструмента зависит от объема производимых работ, степени сложности поверхностей и вязкости красочного состава.

Известковая окраска – самая дешевая. Наносят водно-известковые составы в 1–3 слоя вручную или механизированным способом. Окраска получается прочной лишь в том случае, если известь успевает карбонизироваться. А для этого необходимо, чтобы в течение некоторого времени нанесенная на поверхность известковая окраска сохраняла влагу, необходимую для карбонизации. Поэтому известковыми составами лучше всего окрашивать слегка влажные поверхности. Для равномерного окрашивания состав рекомендуется наносить на поверхность в два приема по двум взаимно перпендикулярным направлениям: первый слой – в вертикальной плоскости; второй – в горизонтальной.

Клеевая окраска наиболее распространенная. Водно-клеевые красочные составы наносят вручную или механизированным способом. Для окрашивания потолков применяют составы с меньшим количеством клея. Потолки обычно окрашивают в два приема: сначала на поверхность наносят жидкий меловой состав с помощью маховой кисти, причем движение кисти должно соответствовать направлению света от окна, затем, когда первый слой просохнет, поверхность покрывают тонким слоем водно-клеевого состава из краскопульта.

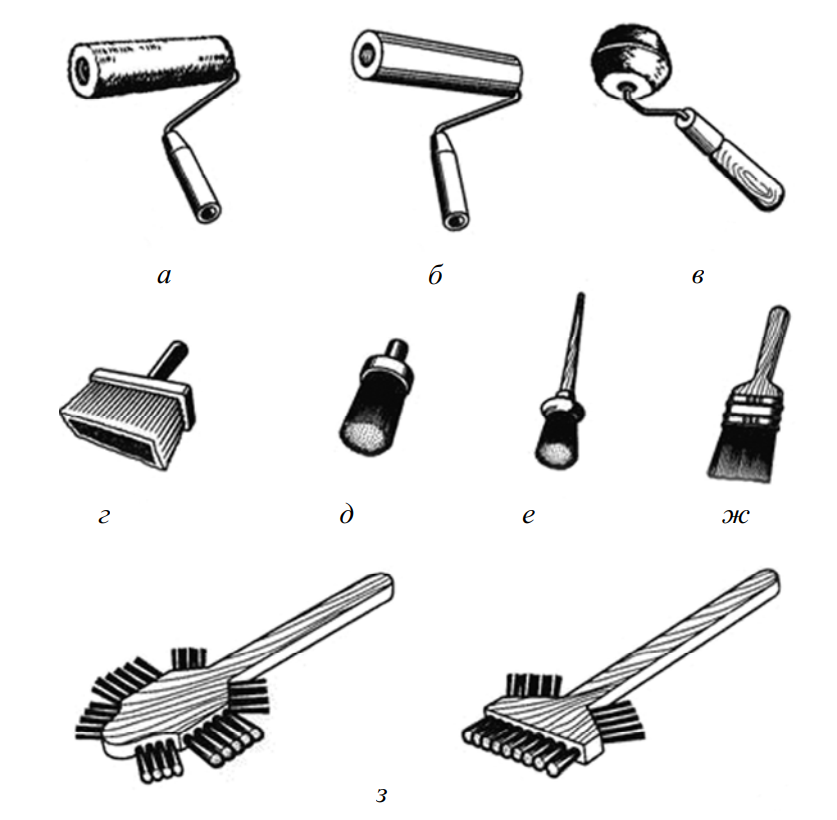

Стены окрашивают также в два приема, используя кисти, валики, краскопульты (рис. 2, а, б, г, д). Выполнять операции нужно быстро, до схватывания состава на смежных, уже окрашенных участках, так как иначе будут появляться пятна и полосы.

Рис. 2. Ручной инструмент для малярных работ: а – валик меховой; б – валик поролоновый; в – валик угловой с меховым покрытием; г – кисть-макловица; д – кисть маховая; е – кисть-ручник; ж – кисть флейцевая; з – фигурные кисти

Казеиновая окраска – наиболее прочная из водных окрасок. Наносят ее по технологии окрашивания водно-клеевыми красочными составами.

Силикатная окраска выполняется в 1–3 слоя вручную или механизированным способом. Второй слой наносят через 10–12 ч после первого, третий – через 10–12 ч после второго.

Водоэмульсионные краски обычно наносят в 2 слоя вручную или механизированным способом; второй слой – после полного высыхания первого. Окрашивание производят движениями сначала в вертикальном, а затем в горизонтальном направлениях.

При нанесении всех перечисленных окрасочных составов в основном используют ручные и электрические краскопульты. Принцип действия краскопультов основан на том, что красочный состав подается из расходной емкости под давлением воздуха в распылительную форсунку, из которой вылетает в виде факела мельчайших частиц. Для того чтобы рабочему было легко управлять форсункой, она закрепляется на легкой металлической трубке – удочке. При нанесении состава оптимальное расстояние от форсунки краскопульта до окрашиваемой поверхности 0,75–1,0 м (оно выбирается самим маляром в процессе работы). Чрезмерное приближение к ней приводит к потекам красочного состава на поверхности и отскакиванию брызг от нее, а удаление снижает качество работы, кроме того, вызывает перерасход красочного состава, так как его частицы не долетают до окрашиваемой поверхности.

Вязкие окрасочные составы (масляные, эмалевые) наносят вручную или механизированным способом не менее, чем в 2 слоя. Вручную красят кистями, валиками. При последнем окрашивании поверхностей придерживаются следующих направлений растушевки окрасочного слоя: на стенах – вертикального, на потолках – к окну, на деревянных изделиях – вдоль волокон, на металлических конструкциях и трубах – по длине изделия. Второй слой масляной краски наносят после того, как высохнет первый.

Для механизированного нанесения краски используют пневмовалики, агрегаты пневматического распыления, создающие в системе высокое давление, с пистолетом-распылителем.

Окраска фасадов. Фасады зданий и сооружений окрашивают составами с повышенной устойчивостью к атмосферным осадкам, действию солнечной радиации и низких температур: известковыми, казеиновыми, цементными, силикатными, водоэмульсионными, масляными, перхлорвиниловыми, пентафталевыми эмалями ПФ-115, нитроглифталевыми эмалями НЦ-132 и др.

Для повышения атмосферостойкости известковых и силикатных окрасок поверхности пропитывают за 2–3 раза растворами флюатов (водные растворы кремнефтористых солей магния, алюминия или цинка), которые проникают в поры и, взаимодействуя с углекислым кальцием, образуют нерастворимые фтористые соли. Технология производства работ, используемые механизмы и инструменты те же, что и при окраске внутренних помещений. Давление воздуха на окрасочные составы в материальных бачках установок регулируют в зависимости от высоты подачи составов. Для обеспечения работы на высоте используют строительные леса и подъемники, подвесные люльки, самоходные вышки.

При отрицательных температурах наружного воздуха малярные работы в помещениях выполняются при температуре не ниже +10 °С и относительной влажности не выше 70 %. Влажность поверхностей, подготовленных к окраске, не должна превышать 8 %.

Малярные составы необходимо хранить в утепленной таре. При необходимости их подогревают. Температура малярных составов в момент нанесения должна быть не ниже +10 °С, а эмульсионных – не ниже +15 °С.

Для окраски фасадов при отрицательных температурах наружного воздуха применяются перхлорвиниловые краски, позволяющие работать при температуре наружного воздуха до –20 °С. Разбавляют такие краски сольвентом, ксилолом и тщательно перемешивают.

Перед нанесением краски необходимо убрать наледь, просушить поверхность. Не допускается наличие сырых пятен. Краски выдерживаются в теплом помещении не менее суток. Разрыв в нанесении отдельных слоев должен быть не более 24 ч.

Контроль качества малярных работ осуществляется согласно ТКП 45-5.09-105–2009 «Отделочные работы». Качество выполнения технологических процессов согласно ТКП 45-1.01-159–2009 обеспечивается за счет проведения следующих видов контроля при производстве и приемке работ:

1) Входной контроль материалов выполняет мастер (прораб) при их приемке к производству. Он включает проверку наличия сертификатов, паспортов на доставленные материалы; соответствие их техническим требованиям.

2) Операционный контроль качества обеспечивает своевременное выявление и устранение дефектов. Выполняется в ходе работ по производству малярных работ. При операционном контроле качества мастер контролирует:

- качество окрашиваемой поверхности;

- влажность поверхности и выполнение просушки влажных участков;

- влажность и температуру воздуха в помещении;

- соблюдение технологических режимов и последовательность нанесения слоев окрасочного состава;

- однотонность фактуры, сплошность, ровность филенок, линий закраски в сопряжениях поверхности в разные цвета.

Результаты операционного контроля должны фиксироваться в журнале работ и актах на скрытые работы.

3) Приемочный контроль выполнения работ осуществляется в соответствии с СНБ 1.03.04 в присутствии всех ответственных за качество лиц, в присутствии представителя заказчика с подписанием акта об окончательной приемке.

При приемочном контроле проверяется:

- качество окрашенных поверхностей, в том числе отсутствие полос, пятен, потеков, просвечивание нижележащих слоев краски;

- толщина малярного покрытия;

- прочность сцепления;

- качество поверхности.

По результатам приемочного контроля составляется Акт приемки выполненных работ.

3. Оклейка поверхностей обоями и синтетическими пленками

3.1. Классификация обоев. Подготовительные работы

Обои являются одним из материалов, которые применяются для отделки внутренних стен помещений более четырех столетий. Обои представляют собой полосу (рулон) бумаги, лицевая сторона которой имеет тиснение. Ассортимент обоев очень широк. Их выпускают в рулонах шириной 0,5; 0,53; 0,56; 0,75 м, с кромками и без кромок. Длина обоев в рулоне: 6; 10,5; 12; 18 м.

Для систематизации разновидностей обоев применяют условную классификацию.

По водостойкости: обычные, водостойкие, моющиеся.

По виду поверхности: гладкие, с рельефным рисунком, с глубоковыдавленным рисунком.

По плотности: легкие; тяжелые; тканевые, многослойные, специальные.

Сегодня выпускается большой ассортимент обоев: негрунтованные, грунтованные, моющиеся (покрытые специальным пленкообразующим составом), ворсовые (лицевая поверхность покрыта ворсом различных волокнистых материалов), металлизированные (в накрывочный слой введена слюда или металлические порошки), на бумажной (линкруст) и тканевой основе, а также безосновные поливинилхлоридные пленки. Средняя долговечность обыкновенных обоев – 6 лет, водостойких – 8 лет.

Раскрой и комплектацию обоев рекомендуется производить централизованно в цехах или в специальных раскроечных мастерских, оборудованных обоеобрезными машинами и столами для раскроя обоев и подбора их по рисунку. Как правило, заготовка и комплектация полотен выполняется на одну комнату или помещение.

Обрезку кромок обоев, выпускаемых в бобинах, а также поперечное перфорирование (насечку) по заданной длине полотен с последующим сматыванием в бобины осуществляют механизированно на обоеобрезных станках и машинах производительностью 800–2000 м в смену. Для обрезки обоев, выпускаемых в рулонах, используют специальные столы конструкции «Главприокстроя», позволяющие раскраивать и подбирать обои по рисунку. Кромки обоев обрезают, как правило, с одной стороны. У тисненых и других плотных обоев, которые при наклеивании соединяют впритык, кромки обрезают с двух сторон. Одновременно с комплектацией обоев заготавливают бумажную макулатуру (старые газеты и пр.).

В последние годы в строительстве используются передвижные станции для обойных работ, предназначенные для хранения оборудования и нормокомплекта, инвентаря и приспособлений, транспортирования на объекты материалов и раскроя обоев.

Обои наклеивают на монолитную штукатурку, бетон, фанеру или сухую штукатурку, при этом оклеиваемая поверхность должна быть ровной, жесткой и без пустот. С этой целью поверхности подготавливают: трещины замазывают и шлифуют, набелы из водорастворимых красок полностью снимают (смывают), поверхности очищают от загрязнений.

Для очистки поверхностей при больших объемах работ применяют затирочные машины СО-86 производительностью 40–50 м2/ч. При малых площадях и незначительной загрязненности очистку целесообразно производить лещадью, закрепленной в обойму.

Бетонные поверхности при плохом качестве полностью шпатлюют; отдельные крупные раковины шпатлюют 2–3 раза, а затем шлифуют. При подготовке поверхностей, облицованных листами сухой штукатурки, швы между ними, а также места с дефектами шпатлюют, зачищают и проклеивают бумагой. Деревянные поверхности, предназначенные под оклейку, обивают картоном, предварительно смоченным водой. Образовавшиеся при его высыхании швы заделывают так же, как и швы между листами сухой штукатурки.

Подготовленные и высушенные поверхности стен (за исключением тщательно затертых в заводских условиях бетонных панелей и листов сухой штукатурки с подготовленной под оклейку картонной поверхностью) оклеивают подклеечной бумагой впритык. После высыхания бумаги ее поверхность шлифуют пемзой или шлифовальной машиной.

Перед наклейкой обоев на поверхности наносят клей.

В случае отделки ворсовыми и моющимися обоями поверхности шпатлюют клеемасляными или синтетическими шпатлевками и шлифуют.

При применении синтетических обоев на тканевой основе и синтетических пленок оклеиваемые поверхности шпатлюют за 2 раза и шлифуют, а затем покрывают масляной краской под цвет пленки.

Температура в помещениях при выполнении обойных работ должна быть не менее 10 °С, влажность оклеиваемых оштукатуренных поверхностей – не более 8 %, деревянных – не более 12 % (в случае наклеивания пленки влажность стен не должна превышать 6 %).

3.2. Производство работ по наклейке обоев

Перед наклейкой обоев отбивают линию бордюра. Для этой цели используют приспособление с грифелем, укрепленным на ползуне, перемещающемся по рейке.

Простые обои наклеивают внахлестку, начиная от откоса окна или от угла стены с окном. При этом для нанесения клея на обои используют различные механизмы и приспособления, например механизм конструкции В. Крестинина. После нанесения клея и выдерживания обоев 5–10 мин на стеллаже полотнища в сложенном виде подают к месту наклейки. Рабочее место для выполнения обойных работ организуется в каждой комнате, подлежащей оклейке. Наклеивают обои со стремянки с широкими ступенями. При работе с обоями, заготовленными централизованно и укомплектованными на квартиру, применяют подмости-козелки размером 1370 × 570 × 850 мм с перекладиной для обоев. Верхний конец полотнища прижимают к стене, проверяют по отвешенной риске положение кромок, затем разглаживают его у верха, по длине, а потом в стороны. Для этой цели используют ветошь или щетки. В такой же последовательности, проверяя вертикальность кромок и совпадение рисунка, наклеивают остальные полотнища. Кромки полотнищ должны быть обращены в сторону света, чтобы не был виден стык. Бордюр или фриз (если они делаются) наклеивают после того, как оклеены обоями все стены.

Ворсовые обои наклеивают так же, как и обычные. Для работы рекомендуется применять клей КМЦ. Оклейку поверхностей производят впритык. Клеящий состав наносят за 2 раза с интервалом 15–20 мин, в течение которых обои увлажняются и набухают. Чтобы не повредить ворсовое покрытие в процессе наклейки, обои разравнивают и приглаживают в одном направлении.

Свежеоклеенные обоями поверхности не должны подвергаться воздействию солнечных лучей и сквозняков во избежание их растрескивания и отклеивания от стен.

Линкруст наклеивают после двойной проклейки бустилатом, разведенным водой (в соотношении 7 : 1). Перед наклейкой неразвернутые рулоны линкруста замачивают в течение 5–10 мин в горячей воде (50–60 °С), чтобы не повредить при раскатывании лицевой слой, а затем раскатывают и выдерживают во влажном состоянии 6–10 ч (до набухания). После этого нарезают на полотнища, подбирают по рисунку. Кромки полотнищ обрезают с двух сторон ножом по стальной линейке, затем на каждом полотнище проставляют номера, соответствующие последовательности наклейки. Листы линкруста наклеивают впритык. Для работы используют клей бустилат или клеящую мастику «Гуммилакс». Верхние кромки линкруста закрывают деревянными рейками, пластмассовыми или металлическими раскладками, которые крепят шурупами или гвоздями. После полного высыхания линкруста устанавливают плинтус и наличники. Поливинилхлоридные пленки на бумажной, тканевой основах и безосновные наклеивают на поверхности, подготовленные так же, как под улучшенную масляную окраску, включая грунтовку жидкой масляной краской по шпатлевке с последующей зачисткой поверхности. Перед наклейкой пленки раскраивают специальными ножами на полотнища. На нарезанных полотнищах проставляют цифры, обозначающие очередность наклеивания. Обрезают кромки полотнищ, примыкающих к наличникам окон и дверей, а также к трубам. На верхнюю часть стены наносят линию отметки, которая обеспечивает горизонтальность верхней границы наклеиваемых пленок.

Оклейку поверхностей поливинилхлоридными пленками на тканевой основе производят в следующей последовательности: проклеивают поверхность стены с выдержкой 20 мин бустилатом, разведенным водой (в соотношении 7 : 1) или раствором эмульсии ПВА. В помещениях с повышенной влажностью к раствору эмульсии ПВА добавляют цемент. Наносят раствор с помощью поролонового ролика, кисти или щетки. При этом следят за тем, чтобы кромки пленок не промазывались. Наклеивают пленки внахлестку или впритык. При наклейке внахлестку полотнища укладывают одно на другое лицевой стороной вниз и равномерно намазывают клеевой состав. Пленку наклеивают через 10–15 мин. Для этого полотнище вплотную подносят к линии, отмеченной наверху стены, прижимают к поверхности и разглаживают пластмассовым шпателем от центра полотнища к краям и сверху вниз. При наклейке обоев впритык кромки у полотнищ не промазывают, а через 24 ч прирезают. После прирезки края полотнищ отвертывают, промазывают клеем и приклеивают к стене, соединяя их впритык. При проклейке у подготовленных полотнищ обрезают обе кромки на ширину 2–3 мм. Остальные операции выполняют так же, как при наклейке внахлестку.

Поверхности под поливинилхлоридные пленки на бумажной основе подготавливают, как и под пленки на тканевой основе. Перед началом оклейки изоплен рекомендуется выдержать не менее 2 суток при температуре не ниже 18 °С. После этого рулон развертывают на раскройном столе и разрезают на полотнища. Раскроенные полотнища раскладывают лицевой стороной вниз в стопки и выдерживают до полного распрямления. Для приклеивания пленки изоплен используют клей КМЦ или клеящую мастику «Гуммилакс». Клей наносят на поверхности стен и тыльную сторону пленки. Полотнища пленок приклеивают внахлестку сверху вниз. Верхние и нижние кромки полотнищ на высоту 20 мм не промазывают. Прирезку швов производят ножом сразу же после наклеивания. В углах помещения полотнища наклеивают с припуском 20–30 мм на одну из сторон угла во избежание соединения пленок в его центре. После обрезки кромок швы тщательно разглаживают влажной ветошью. При наклейке пленку заводят за плинтусы и наличники. Пятна клея с пленок снимают немедленно чистой ветошью или марлей.

Под самоприклеивающиеся поливинилхлоридные пленки поверхности готовят так же, как при наклейке пленок на тканевой основе. Грунтовку поверхности производят олифой за 24 ч или эмульсией ПВА за 10 ч до наклейки. Перед производством работ рулоны раскатывают, нарезают полотнища и выдерживают при температуре не менее 18 °С в течение 48 ч, чтобы полностью устранить волнистость. Полотнища наклеивают сверху вниз по отметкам вертикальной линии у потолка и пола. Перед наклейкой пленки бумажную подложку с нее снимают на длине 80–100 мм и полотнище липкой поверхностью временно закрепляют у потолка. После этого подложку отделяют по всей длине полотнища и окончательно закрепляют у потолка, прижимая мягкой щеткой, которую передвигают сверху вниз и от центра к кромкам. Приклеенное полотнище приглаживают резиновым валиком. Оклейку производят внахлестку на ширину 5–10 мм с учетом рисунка. При этом кромка наклеиваемого полотнища должна быть обращена в сторону света, чтобы не был виден стык. В углах помещения пленку наклеивают внахлестку с припуском на одну из сторон, чтобы не было стыка в центре угла.

Для наклеивания безосновных пленок, не имеющих клеевого слоя, применяют клеящие мастики «Гуммилакс» или кумаронокаучуковую марки КН-2. Технология наклеивания такая же, как и пленок на бумажной основе. Работы по оклейке стен всеми видами поливинилхлоридных пленок необходимо производить при постоянном проветривании помещений.

Обойные работы рекомендуется выполнять специализированными звеньями по 3–4 чел. (4-го, 3-го и 2-го разрядов), входящими в состав бригады маляров. Обязанности между рабочими внутри звена распределяют в зависимости от вида оклеиваемой поверхности.

Жидкие обои благодаря хорошим гигиеническим и эстетическим свойствам получили широкое применение в жилищном строительстве. В настоящее время жидкие обои производят фирмы «Франц Декор» (Франция), «Силкот», «Коза» (Турция), японские фирмы. Цена за квадратный метр французских жидких обоев доходит до 30 долларов. Турецкие обои несколько дешевле (23–31 доллар за 4 м2).

В России выпускаются жидкие обои: «Стенол» и «Датская декоративная штукатурка». По цене они приблизительно равны цене стандартного рулона бумажных обоев.

Жидкие обои представляют собой сухую композицию из натуральных хлопковых или целлюлозных волокон, высококачественных красителей и клеевого состава, которая упакована в пластиковый пакет. Для подготовки к употреблению достаточно сухую композицию размешать в требуемом (по инструкции) количестве воды.

Жидкие обои состоят из натуральных компонентов, имеющих нейтральный электрический заряд. Это обеспечивает их антистатические свойства: они не собирают пыль, что имеет огромное значение для сохранения здоровья. Жидкие обои отвечают современным стандартам пожаробезопасности.

Они могут использоваться для отделки комнат, коридоров квартир и офисных помещений. Широкий спектр цветов позволяет варьировать оттенки. Жидкие обои скрывают небольшие трещины и дефекты, заполняют щели в местах прилегания наличников, плинтусов, рам, розеток и выключателей, не имеют швов.

Микропористая структура обеспечивает тепло- и звукоизоляционные свойства – можно сказать, что жидкие обои «дышат».

При «усадке» дома и появлении мелких трещин за счет своей эластичности они не деформируются и не рвутся.

Участки обоев с сильным загрязнением можно легко заменить. Для этого обои с дефектом отрывают от стены, и на их место наносят новые.

Технология нанесения жидких обоев. До начала работ по нанесению жидких обоев поверхность стен очищают от загрязнения, удаляют плохо сохранившиеся старые покрытия, обрабатывают антисептиком участки, пораженные грибком, обеспыливают и при необходимости просушивают. Поверхность стен под обои желательно грунтовать, особенно если она покрыта масляной краской, или выполнена из кирпича. При наличии старых лакокрасочных покрытий, участков с различной впитываемой способностью и других проблемных поверхностей, наносится гидроизоляционная грунтовка на основе акриловых связующих. Рекомендуется грунт-фиксатор «Изакрилико» (Испания). Также возможно использование вододисперсионной акриловой грунтовки «АСТАР», «БАЙРАМЛАР» (Турция) или аналогичные грунтовки на вододисперсионном связующем. Для оштукатуренных, неокрашенных поверхностей в качестве грунтовки можно использовать водоэмульсионные краски. Жидкие обои наносятся после высыхания слоя грунтовки. В зависимости от объемов работ они могут наноситься вручную с помощью шпателя или с применением специального пистолета-хоппера. Толщина слоя жидких обоев от 2 до 5 мм (в зависимости от фирмы производителя). Нанесение жидких обоев производить при температуре не ниже +10 °С. Покрытие высыхает от 12 до 72 ч в зависимости от температуры и влажности в помещении. После высыхания жидких обоев возможно покрытие акриловым лаком для увеличения влагостой-кости покрытия.

Стекловолокнистые обои. Основу для их изготовления составляют натуральные материалы: кварцевый песок, сода, известь и доломит, т. е. чисто минеральные материалы, не содержащие токсических компонентов. Исходным материалом является специальное стекло, из которого при температуре около 1200 °С тянутся волокна, которые затем формуются в пряжу различных видов и толщины, а затем ткутся. Открытая петельная структура способствует натуральной пароводяной диффузии, что значительно улучшает климатические условия в помещении. Они долговечные, экологически чистые, легко чистятся или моются, негорючие.

Лидером по производству высококачественных стеклообоев в мире является фирма «Mermet» (Франция). Обои выпускают в рулонах: длина (стандартная) – 50 м, ширина – 10 см.

Технология производства работ. До начала работ по наклейке обоев необходимо подготовить основание. Основание для стекловолокнистой ткани должно быть сухим, чистым, ровным и прочным. Наклейка обоев разрешается на основания, имеющие небольшие трещины. При наличии трещин и раковин размерами более 5 мм поверхность необходимо выровнять растворами или шпатлевками. Полностью удаляются старые обои. Не прочные и впитывающие влагу основы грунтуются. Если основа – плитка, необходимо тщательно зашпаклевать.

Для приклеивания полотнищ стеклообоев к любому основанию применяется виниловый клей (типа «Ovalit V», «Miroplak 100»). На сильно впитывающие поверхности наносится клей, немного разбавленный водой. Клей наносится валиком на оклеиваемую поверхность только по ширине полотнища.

Предварительно нарезанные от рулона полотнища наклеиваются сразу же после нанесения клея. Первое полотнище наклеивают с помощью отвеса. Сверху его разглаживают мягким резиновым обойным валиком. Неровности разглаживаются легким натиском обойного шпателя. При наклейке обоев необходимо следить за тем, чтобы кромки ткани были неповрежденными. Поврежденные кромки обрезаются ножом, приложив стальную линейку.

Окраска обоев выполняется после полного высыхания клея. Краску наносят в два слоя валиком. Для окраски стеклообоев рекомендуется применять следующие типы красок: латексные; силикатные; акриловые лаки и из алкидной смолы; полиуретановые лакокраски.

Контроль качества обойных работ осуществляется согласно ТКП 45-5.09-105–2009 «Отделочные работы».

При выполнении работ по оклейке обоями стен контролируется:

- сплошность и равномерность нанесения клеевого состава на полотнища обоев;

- соблюдение технологии наклейки обоев;

- вертикальность приклейки полотнищ;

- правильность подгонки рисунка на стенах;

- правильность наклейки обоев у плинтусов и наличников;

- плотность прилегания и прочность сцепления полотнищ обоев с поверхностью стен.

Контроль качества выполнения работ осуществляет визуально мастер (прораб).

При приемке обойных работ проверяется:

- качество оклеенной поверхности (отсутствие пятен, пузырей, вздутий, пропусков, перекосов и отслоений);

- прочность сцепления полотнищ обоев с поверхностью стен;

- правильность пригонки рисунка на стыках, соблюдение цвета, оттенка обоев.

Контроль качества выполненных работ осуществляется визуальный всей поверхности комиссией в составе: мастер (прораб), работник службы качества, представитель технадзора заказчика.

После окончания работ составляется Акт приемки выполненных работ.

3.3. Техника безопасности при отделочных работах

При производстве отделочных работ должны соблюдаться требования техники безопасности, изложенные в ТКП 45-1.03-44–2006:

При выполнении отделочных работ на высоте разрешается работать со средств подмащивания, соответствующих проекту производства работ.

При выполнении штукатурных работ необходимо соблюдать следующие правила техники безопасности:

- растворонасосы и растворопроводы перед началом работы осматривают и опробывают;

- при производстве работ с применением растворонасосных установок необходимо обеспечить двустороннюю связь оператора с машинистом установки;

- при нанесении раствора механическим путем, а также в процессе ручного набрызга необходимо работать в защитных очках;

- при применении пылевидных вяжущих веществ необходимо работать в очках и респираторе.

Для просушивания помещений строящихся зданий и сооружений при невозможности использования систем отопления следует применять воздухонагреватели. При их установке следует выполнять требования Правил пожарной безопасности при производстве строительно-монтажных работ.

При выполнении малярных работ необходимо соблюдать следующие правила техники безопасности:

- приготовление малярных составов на строительной площадке должно выполняться в помещениях оборудованных вентиляцией, не допускающей превышения предельно допустимых концентраций вредных веществ в воздухе рабочей зоны;

- не допускается приготовлять малярные составы, нарушая требования инструкции завода-изготовителя, на которые нет сертификата с указанием о характере вредных веществ;

- в местах применения нитрокрасок и других лакокрасочных материалов и составов, образующих взрывоопасные пары, запрещаются действия с применением огня или вызывающие искрообразование; электропроводка в этих местах должна быть обесточена или выполнена во взрывобезопасном исполнении;

- тару с взрывоопасными материалами (лаками, нитрокрасками и т. п.) во время перерывов в работе следует закрывать пробками или крышками и открывать инструментом, не вызывающим искрообразования;

- при выполнении малярных работ с применением составов, содержащих вредные вещества, следует соблюдать действующие Санитарные правила при окрасочных работах;

- к работе с агрегатами безвоздушного и электростатического напыления допускают рабочих, прошедших дополнительное специальное обучение и сдавших экзамен;

- маляры должны быть обеспечены спецодеждой, респираторами, защитными очками.

При выполнении облицовочных работ необходимо соблюдать следующие правила техники безопасности:

- рабочее место должно быть оборудовано необходимыми ограждениями, защитными и предохранительными устройствами;

- посторонним лицам находиться на рабочем месте запрещается;

- для обеспечения безопасного выполнения облицовочных работ облицовщик должен иметь индивидуальные средства защиты (очки, респиратор), а также точно соблюдать технические условия применения механизированного инструмента;

- рабочее место должно быть защищено от сквозняков, а также от действия высоких температур;

- для освещения рабочего места разрешается пользоваться переносной электрической лампочкой с защитной сеткой и исправным шнуром в резиновой трубке (шланговый провод);

- напряжение электрического тока для переносных светильников не должно превышать 42 В, а при работе в сырых помещениях – 12 В;

- все рабочие, занятые приготовлением мастик и клеев и работающие с синтетическими смолами, компаундами и растворителями, должны пройти специальный инструктаж по технике безопасности;

- приготовление мастик и клеев должно производиться в спецодежде, резиновых перчатках на подкладке и защитных очках;

- кожу лица и рук необходимо защищать специальными кремами или пастой АБ-1. Пасту АБ-1 можно изготовить на месте, ее состав следующий: каолин – 56 % (по массе), глицерин – 19 % (по массе), мыло – 25 % (по массе), вода – до консистенции крема;

- помещения мастерских по приготовлению мастик должны быть снабжены пенными огнетушителями;

- после приготовления мастик на синтетических смолах инструмент и тару надо отмыть в ацетоне.

Гигиена труда при производстве отделочных работ. Для жизнедеятельности организма человека необходимо, чтобы воздух содержал не менее 19,5–20 % кислорода. Поэтому при производстве малярных и облицовочных работ, где выделяется много окиси углерода и других вредных газов, необходимо устанавливать приточновытяжную вентиляцию, а при особо большой концентрации вредных газообразных веществ обеспечивать рабочих кислородными респираторами или противогазами.

В целях оздоровления условий труда необходимо вести постоянную борьбу с пылью. Для удаления пыли из помещений необходимо устанавливать общую вентиляцию и местные вытяжки. Для удаления пыли с кожи после работы нужно принимать душ; в целях личной профилактики – пользоваться противопылевой спецодеждой, респираторами, защитными очками.

Известно, что человек чувствует себя хорошо и наиболее работоспособен при температуре от +12 до +22 °С, при относительной влажности воздуха 45–65 % и скорости движения воздуха (ветре) от 0,1 до 0,2 м/с. Сильную жару и большие морозы человек переносит тяжело. Поэтому, работая в летнее время на солнце все рабочие должны одевать головные уборы, а при работе зимой на улице должны быть достаточно тепло одеты.

При работе с ядовитыми веществами (окисями цинка, свинца, углерода и др.) необходимо принимать меры по борьбе с профессиональными отравлениями путем проведения санитарно-технических и лечебно-профилактических мероприятий. Эти мероприятия сводятся к изоляции вредных процессов, замене ядовитых веществ безвредными, механизации ручных процессов, устройству приточновытяжных вентиляций, периодическому медицинскому осмотру работающих, выдаче спецодежды, дополнительного специального питания и организации пунктов медицинской помощи.