Содержание страницы

1. Состав работ и структура процесса облицовочных работ

Облицовка плиточными материалами – это слой отделки поверхностей из искусственных плиток, плит, профильных деталей, прикрепленных к отделываемой поверхности на растворе, на клею или иными крепежными элементами.

Облицовка, как и штукатурка, предохраняет конструктивные элементы зданий и сооружений от воздействия окружающей среды, повышает их долговечность, улучшает тепло – и звукоизоляцию, придает им эстетичный вид. В зависимости от места устройства облицовок на здании и сооружении их подразделяют на внутренюю и наружную.

Работы по устройству наружной облицовки должны начинаться не раньше, чем через 6 мес. после окончания кирпичной кладки на всю высоту стен и полной осадки здания, причем на такой стадии, когда исключена возможность повреждения облицовки из-за выполнения последующих строительно-монтажных работ.

Наружная облицовка находится в наиболее неблагоприятных эксплуатационных условиях. Она испытывает температурные, ветровые, химические воздействия, влияние воздушной среды. Кроме того, на облицовку воздействует мигрирующая влага, содержащая растворы солей, которые она получает из цементно-песчаного раствора кладки зданий (особенно при производстве работ при отрицательных температурах).

Для облицовки фасадов используют гранит, габбро, известняк, плитки керамические фасадные (ГОСТ 13996–90), плиты из шлакоситалла (ГОСТ 19246–82), плиты «Марблит» (ТУ 265–80), смальта глушенная цветная (ТУ 21-23-140–82), сайдинги из различных материалов и др.

Внутренние облицовочные работы производят после окончания всех общестроительных и специальных работ: устройства кровли, установки перегородок, стеклопакетов и дверных коробок, прокладки и опробования санитарно-технических систем, выполнения скрытой проводки, устройства основания под чистые полы.

Для устройства внутренней облицовки используют: плитки керамические глазурованные (ГОСТ 6141–91), плитки стеклянные облицовочные (ГОСТ 17057–89), полистирольные плитки, листы декоративного бумажно-слоистого пластика (ГОСТ 9590–76), облицовочные плиты из пиленого природного камня, декоративные поливинилхлоридные панели «Полидекор» (ТУ 400-1-96–77), декоративные панели «Полиформ» (ТУ 400-1-95–77), полипропиленовые листы, древесноволокнистые твердые плиты с лакокрасочным покрытием (ГОСТ 8904–81) и др.

Перед началом облицовочных работ производится сдача-приемка поверхностей под облицовку по акту с участием производителей работ и бригадиров. Поверхности должны быть очищены от раствора, грязи, масляных пятен и пыли, выровнены, насечены и огрунтованы. Незначительные объемы этих работ выполняют вручную, используя различные ручные инструменты, в остальных случаях применяют механизированные инструменты.

Комплексный технологический процесс по устройству облицовки включает: сортировку и подготовку облицовочных плит и изделий; приготовление растворов, клеящих составов и мастик; заготовку крепежных элементов; провешивание, устройство гипсовых маяков или металлических порядовок; разметку облицовываемой поверхности и высверливание отверстий в ней для установки крепежных элементов; установку плит и деталей облицовки.

2. Облицовка внутренних поверхностей зданий и сооружений

Облицовочные работы внутри помещений допускается выполнять при температуре воздуха внутри помещений не менее 10 °С, влажности поверхности не более 8 % при облицовке на мастиках и клеях (при использовании цементно-песчаных и сложных цементно-известковых растворов влажность не ограничивается), вентиляции, обеспечивающей относительную влажность воздуха не более 70 %.

Облицовываемые поверхности должны быть чистыми, шероховатыми, жесткими и надежно закрепленными. Они не должны иметь открытых швов, сквозных трещин, отклонений от вертикали более 3 мм на 1 м высоты, неровностей в виде выступов и углублений более 15 мм, высолов и жировых пятен. Кирпичные и оштукатуренные поверхности выравнивают и размечают, оштукатуренные поверхности, кроме того, насекают, очищают от пыли промывкой.

Облицовочные работы, как правило, ведут до устройства плиточных полов при наличии на стенах проектных отметок выше уровня чистого пола на 1 м.

2.1. Материалы и инструмент для облицовочных работ

Основным материалом для облицовки внутренних стен и перегородок является плитка, изготовленная на предприятиях стройматериалов. На сегодня для облицовки внутренних стен и перегородок применяют: керамическую плитку, стеклянную плитку, полистирольную плитку, пластиковую плитку, минеральную плитку, облицовочные плиты из природного камня.

Керамическая плитка является одним из наиболее практичных и удобных облицовочных материалов. Изготавливается плитка из смеси глины, кварцевого песка и других природных составляющих и прошедшее обжиг в печи при температуре от 1000 до 1300 °C.

В зависимости от технологии производства все керамические плитки делятся на несколько типов.

Прессованная плитка имеет более ровную поверхность и строго соответствует установленным техническими условиями размерам. Для изготовления прессованной плитки используются порошкообразные смеси из глины, песка и различных природных материалов, которые затем уплотняются под прессом.

Экструдированная плитка выпускается следующей номенклатуры: фигурная; угловая фасонная; фасонные детали плинтуса; карнизные фасонные детали. Производят ее из увлажненных, доведенных до тестообразной консистенции порошкообразных смесей, формование которых осуществляется путем прохождения через экструдер – агрегат, работающий по принципу мясорубки. Керамическая плитка выпускается фигурная; угловая фасонная; плинтусовые фасонные детали; карнизные фасонные детали.

Керамическая плитка выпускается глазурованная и неглазурованная.

Лицевая поверхность глазурованной плитки покрыта слоем цветного стекла, не только придающего изделиям эстетичный внешний вид, но и делающего их твердыми и водонепроницаемыми. Неглазурованная плитка характеризуется однородностью состава по всей толщине и однотонностью. Как правило, на ней отсутствуют какиелибо декоративные орнаменты.

Керамическая плитка выпускается одинарного и двойного обжига. Одинарный обжиг проходят как глазурованные, так и неглазурованные плитки. Такие изделия подходят для внутренней отделки стен, перегородок, колонн и простенков. Двойному обжигу подвергается только глазурованная плитка. Благодаря этому она приобретает особую прочность, что делает ее незаменимой для облицовки пола и выполнения наружных отделочных работ.

Пористость плитки определяется способностью ее основы впитывать влагу: чем больше пористость, тем выше влагопоглощающая способность изделия и тем ниже его морозостойкость, и наоборот. Для внутренней отделки стен, как правило, используется керамическая плитка. Выпускается она в ассортименте, включающем в себя 28 типоразмеров. Несмотря на все разнообразие видов плиток при облицовке стен в основном применяют плитку квадратной формы и в определенных случаях – прямоугольную плитку. Стандартные размеры квадратных плиток: 100 x 100 мм, 150 x 150 мм и 200 x 200 мм, а прямоугольных: 150 x 25 мм, 150 x 75 мм, 150 x 100 мм, 150 x 200 мм и 150 x 250 мм. Толщина плитки – от 3 до 3,5 мм. Помимо обычных плоских керамических плиток в продаже имеются и плитки со встроенными деталями, например, с крючком для полотенец, с подстаканником, мыльницей и полочкой. Размеры таких плиток бывают либо стандартными, либо в 2 раза больше.

Стеклянная плитка изготавливается из отходов стеклопроизводства по особой технологии с использованием различных добавок. Стеклянная плитка находит широкое применение при выполнении наружной и внутренней отделки стен зданий, ее используют для создания декоративных панно, карт ковровой мозаики, прекрасно вписывающейся в интерьер перегородок (в этом случае берут стеклянные плитки толщиной до 40 мм). Выпускается несколько разновидностей облицовочных плиток из стекла: эмалированные стеклянные плитки; стеклодекор; стеклянные плитки и плиты «Стемалит»; стеклянные плитки и плиты «Марблит»; стеклосодержащие специальные облицовочные плитки «Пенодекор».

Стеклянные плитки внешне несколько проигрывают керамическим, но по основным характеристикам ни в чем им не уступают: они прочны, морозостойки, водонепроницаемы, огнеупорны, обладают повышенной твердостью, гигиеничны.

Для отделки стен в кухне, ванной комнате, туалете и душевой рекомендуется применять эмалированные стеклянные плитки. Эти плитки выпускаются следующих размеров: 100 x 100 мм, 75 x 150 мм и 150 x 150 мм, толщиной 3–9 мм. Благодаря титановой эмали, используемой в производстве, плитки светонепроницаемы и имеют насыщенный цвет.

Этот облицовочный материал производится из термопластичных полимеров с добавлением наполнителей (мела, талька, гипса). Для получения соответствующего цвета в смесь вносят органические красители, а для устранения прозрачности вводят глушители.

Полистирольная плитка находит широкое применение при облицовке внутренних стен и перегородок. Это достаточно легкий и прочный облицовочный материал, который производится из термопластичных полимеров с добавлением наполнителей (мела, талька, гипса). Для получения соответствующего цвета в смесь вносят органические красители, а для устранения прозрачности вводят глушители. Полистирольная плитка маловосприимчива к воздействию слабых растворов кислот, щелочей, очищающих и дезинфицирующих средств. Плитка выпускается квадратной формы, размерами 150 x 150 мм, 100 x 100 мм и прямоугольной формы, размером

300 x 100 мм, толщиной 1,25 или 1,35 мм. При этом толщина плитки может колебаться в пределах 0,2 мм, а длина и ширина – 0,5 мм. Производятся также фризовые полистирольные плитки (с ложным швом, сдвоенные) размерами 100 x 20,5 мм и 150 x 20,5 мм.

Для лучшего сцепления плитки с клеящей мастикой и обеспечения желаемой жесткости конструкции с тыльной стороны изделия имеется порожек высотой 0,25 мм, а на всю плоскость плитки нанесено рифление квадратной формы.

Пластиковая плитка используется в качестве облицовки для внутренней отделки помещения. Это материал на основе полимеров (винила и др.)

Относится к группе гомогенных покрытий (из-за равномерного распределения компонентов по всей толщине изделия). Характеризуется малой плотностью, высокой прочностью и водонепроницаемостью.

Выпускается пластиковая плитка различных форм и цветов, благодаря чему становится возможным создание поверхностей под дерево или под камень.

Разновидностью пластиковой плитки является кварц-виниловая плитка, получаемая путем прессования при высокой температуре смеси из винила, кварцевого песка и различных добавок (красящих пигментов, пластификаторов и др.).

Кварц-виниловая плитка с корундом обладает высокой износостойкостью, пожаро-безопасностью (выдерживает нагревание до 200 °C), химической стойкостью и хорошими антискользящими свойствами, благодаря чему ее можно использовать для облицовки пола.

Кварцевый песок делает плитку устойчивой к воздействию химических веществ, износо- и термостойкой, а пластификаторы придают изделиям ударопрочность и некоторую гибкость.

Одним из новых облицовочных материалов является виниловая плитка с гранулами корунда и кварцевого песка. Для повышения износостойкости в поверхностный (защитный) слой такой плитки включены частицы карбида кремния, не уступающие по твердости алмазу.

Кварц-виниловая плитка выпускается стандартных размеров: 300 x 300 мм и 600 x 600 мм, толщина варьируется от 1,6 до 4 мм (оптимальный вариант – 2–2,6 мм).

Минеральная плитка – это облицовочный материал на основе минералов, предназначенный для отделки стен и потолков в помещениях с относительной влажностью воздуха не более 70 %. Характеризуется высокой звукопоглощаемостью, хорошей огнестойкостью.

Минеральная плитка выпускается квадратной формы размерами: 300 x 300 мм, 600 x 600 мм и 900 x 900 мм, толщиной 20 мм и прямоугольной формы облегченной конструкции.

Облицовка потолка минеральной плиткой производится с помощью чернового каркаса, при облицовке стен и перегородок используются декоративные раскладки. Имеющиеся на боковых гранях плиток пазы и выступы облегчают крепление к каркасу и декоративным раскладкам.

Облицовочные плиты из природного камня используются для внутренней облицовки стен. Для облицовки используют относительно тонкие (толщиной до 10 мм) плитки (плиты). Их получают путем распиливания глыб горных и осадочных пород с последующей шлифовкой и полировкой.

Эксплуатационные характеристики плит из природного камня зависят от того, из каких горных пород они изготовлены.

Гранит имеет зернисто-кристаллическую структуру и может быть мелко- и крупнозернистым. Мелкозернистый гранит обладает большей сопротивляемостью механическим воздействиям. Гранит малопорист, поэтому для него характерна низкая водопоглощаемость, которая, в свою очередь, придает облицовочным плитам из гранита морозостойкость и долговечность.

Мрамор имеет зернисто-кристаллическую структуру. Он хорошо поддается обработке – относительно легко распиливается, шлифуется и полируется. Мрамор может иметь белую, серую, желтую, розовую, красную и черную окраску с характерными прожилками или без них.

Благодаря влагостойкости мрамор – идеальный материал для облицовки ванной комнаты.

Плиты из природного камня для внутренней облицовки должны быть отшлифованы и отполированы. Укладку плит из природного камня осуществляют на цементно-песчаный раствор или полимерцементную мастику.

Крепление облицовочных плит к основанию выполняется с помощью цементно-песчаного раствора, мастик и клеев.

Цементно-песчаный раствор применяется для устранения неровностей на облицовываемой поверхности, для укладки керамической, стеклянной и гипсовой плитки, плит из природного камня, а также для заделки швов. В состав цементно-песчаного раствора входят портландцемент, строительный песок и вода.

Мастики – это пластичные смеси, получаемые из органических или синтетических связующих, минеральных или пылевидных наполнителей и различных добавок, улучшающих качество раствора.

Мастики, используемые для облицовочных работ, делятся на две большие группы: мастики, которые готовят на рабочем месте, непосредственно перед началом облицовки, и мастики заводского приготовления, которые продаются в готовом виде.

По виду связующих, используемых в них, мастики подразделяются на битумные, казеиновые, гипсовые, полимерные и битумнополимерные.

Для приготовления битумных мастик предпочтение отдается строительным нефтяным битумам марок БН 50/50, БН 70/30 и БН 90/10. Первое число в маркировке обозначает температуру размягчения, то есть температуру, до которой необходимо разогреть битум для использования его в приготовлении битумных мастик.

На основе казеинового клея готовят казеиновую и казеиновоцементную мастики. Для этой цели выпускаются три марки клея: «Обыкновенный» (ОБ), «Особый» (В-105) и «Экстра» (В-107). Казеиновый клей представляет собой порошок серого цвета, однородный по составу, со специфическим запахом.

Все свои основные физические свойства, а именно гидрофобность (несмачиваемость водой), водостойкость, морозостойкость и пластичность (при положительной температуре), битумы передают мастикам, изготовленным на их основе.

На основе гипсового вяжущего готовят гипсовую мастику (гипсовый раствор). Гипсовые вяжущие представляют собой порошкообразную массу белого цвета. По степени помола различают гипсовые вяжущие грубого, среднего и тонкого помола. При приготовлении гипсовой мастики для облицовочных работ используются гипсовые вяжущие тонкого помола. Степень помола можно определить по прохождению гипсовых вяжущих через сито с размером ячеек 0,2 x 0,2 мм – тонкий помол практически не дает остатка на сите.

Гипсовые вяжущие очень гигроскопичны, поэтому их следует хранить в месте, недоступном для влаги.

Полимеры, используемые при приготовлении полимерных мастик для облицовочных работ, условно можно разделить на термопластичные (дисперсия ПВА, инден-кумароновые полимеры), термореактивные (эпоксидные полимеры) и органические (масляные лаки, смолы, олифы).

В качестве наполнителя при приготовлении мастик используется портландцемент марок 400 и 500, асбест, тальк и известняковая мука. Добавками, улучшающими качество мастик, могут служить резиновая крошка, резиновый клей, кумароновая смола, канифоль, скипидар.

Укладку плитки можно осуществлять сразу после нанесения мастики, она легко разбавляется водой и быстро схватывается. Однако, времени на исправление погрешностей при укладке плитки практически нет, поскольку мастика быстро твердеет. Выпускается также набор компонентов, которые необходимо смешивать непосредственно в ходе укладки плитки.

Для заделки швов можно использовать как растворы, так и мастики. Что касается готовой продукции, производители стройматериалов предлагают для этой цели специальную затирку для швов.

Клеи, используемые при облицовочных работах, – синтетические, промышленного производства и продаются в готовом виде. Рекомендуется, в местах, где требуется наибольшая прочность приклеивания (например, при установке плинтусов) применять клеи 88 и 88Н.

Материал затирок для заполнения швов (фуга) подразделяют на три основные группы. Простые и универсальные затирки для обычных плиток и обычных условий эксплуатации. Они изготавливаются на базе минеральных компонентов с добавлением полимера. Ширина шва — до 6 мм. Специализированные затирки для широких швов (от 4 до 16 мм) или особых условий эксплуатации, как правило, это система Flex. Изготавливаются из минеральных компонентов с большим содержанием полимеров. Обеспечивает подвижку и деформации шва без его разрушения. Специализированные особые виды затирок для облицовки стен бассейнов. Изготавливаются, как правило, из полимерных составляющих. Расход затирки зависит от размера плитки и ширины шва (например, для плитки 20 x 20 см и швом 2 мм составляет 300 г на 1 м2 площади плитки).

Приготовленный для затирки швов раствор должен быть пластичен. Смеси можно применять как внутри, так и снаружи зданий, в сухих и мокрых помещениях. При затвердевании швы становятся влагостойкими, а также стойкими к высоким и низким температурам.

Инструменты для облицовочных работ:

- гибкий уровень для проверки, перенесения и закрепления горизонтальных отметок;

- двухметровая деревянная рейка для определения неровностей поверхности под облицовку;

- шнур для закрепления горизонтальной провески;

- емкость для раствора (раствор на основе цемента и большинство мастик довольно быстро схватываются, поэтому рекомендуется взять небольшую по объему емкость);

- плиткорез или обычный алмазный стеклорез;

- рулетка для измерения разметки;

- топорик (молоток) для нанесения насечек;

- строительный уровень для проверки горизонтальности маяков;

- металлический угольник для проверки прямых углов;

- лопатка для нанесения и разравнивания раствора;

- стальные штырьки (крестики) для фиксации толщины швов;

- деревянный брусок;

- резиновый шпатель;

- чистая ветошь;

- емкости для цементного молока и воды;

- гвозди размером 3 x 50 мм, 3 x 60 мм для установки провесов и шнуров.

2.2. Облицовка керамической плиткой на цементном растворе

Для укладки плиток цементно-песчаный раствор готовится на портландцементе марки М400 (можно и М500), мелкого строительного песка и воды, взятых в следующих массовых частях 1 : 2 : 0,4. Технология приготовления раствора следующая. Вначале тщательно смешивают сухие материалы, а затем затворяют их водой. Перед укладкой плитки проверяют качество растворной смеси. Для этого небольшое ее количество наносят на увлажненную цементным молочком тыльную сторону плитки, затем переворачивают и слегка встряхивают плитку. В том случае, если на плитке останется раствор слоем не менее 3 мм, приготовленную смесь следует считать качественной. Если же весь нанесенный раствор сразу же падает на пол, значит, в него нужно добавить смесь цемента и песка.

Цементное молочко готовят из портландцемента и воды, взятых в соотношении массовых частей 1 : 4.

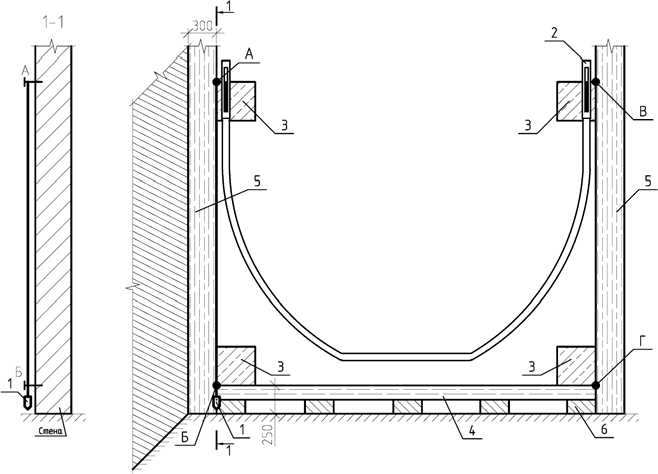

По завершению работ по выравниванию и устранению дефектов на облицовываемой поверхности стены приступают к ее разметке и провешиванию. Разметка и провешивание – это выноска и закрепление на облицовываемой поверхности стены прямых линий, как по вертикали, так и по горизонтали. Схема технологических операций по провешиванию стен дана на рис. 1.

Рис. 1. Провешивание стен и установка маяков: А, Б, В, Г – гвозди; 1 – отвес; 2 – гибкий уровень; 3 – маячная плитка; 4 – опорная рейка; 5 – рейка-отвес длинной до 2-х метров; 6 – подкладка

Провешивание стен по вертикали начинают с забивки гвоздя (обозначен буквой А) на верхнем уровне облицовки на расстоянии примерно 30 см от угла примыкающей стены. Его шляпка должна выступать над стеной на толщину плитки и толщину подстилающего слоя. Затем к шляпке гвоздя А закрепляют нить отвеса и по нему на расстоянии 25 см от пола вбивают гвоздь (обозначим его буквой Б) так, чтобы его шляпка касалась отвеса. После этого натягивают шнур между этими двумя гвоздями.

Провешивание другой стороны стены выполняется следующим образом. При помощи гибкого уровня, используя принцип сообщающихся сосудов, определяют точку для верхнего гвоздя (обозначен буквой В).

Закрепив гвоздь В в стене, с помощью отвеса, привязанного к шляпке гвоздя В, определяют место для вбивания гвоздя Г. Затем натягивают шнур-причалку между гвоздями В и Г.

В том случае, если гвозди вбиваются в поверхность стены с большим трудом, используют марки из гипсового раствора, устанавливаемые следующим образом: небольшое количество гипсового раствора прижимают мастерком к стене в том месте, где необходимо вбить гвоздь, затем, пока раствор не схватился, устанавливают в марку гвоздь.

Причальные шнуры, натянутые между гвоздями А-Б и В-Г, определяют вертикальность будущих рядов облицовочной плитки: они помогают контролировать выравнивание вертикальных стыков в процессе укладки плитки.

Затем, используя гибкий уровень, определяют места установки маячных плиток по горизонтали (см. рис. 1). Маячные плитки устанавливают с учетом толщины раствора (10–15 мм), примерно через 60 см друг от друга. Сначала крепят две верхние маячные плитки затем две нижние (на уровне первого ряда плитки). Они должны быть строго на одной линии по вертикали и по горизонтали. По краям стены ставят маячные рейки-отвесы длиной до 2 м и сечением 40 x 40 мм. Эти рейки-отвесы используются для крепления к ним направляющего горизонтального шнура, под который кладут плитки. Маячные рейки-отвесы должны ложиться концами на марки, поэтому при облицовке длинных стен требуются и промежуточные маяки.

Облицовку стен ведут снизу вверх или сверху вниз. Накануне плитки погружают на 6–8 ч в чистую воду, чтобы вода заполнила все поры. И перед самой укладкой надо смочить обратную сторону для удаления остатков грязи.

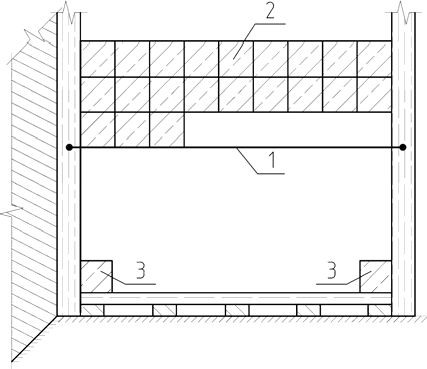

При нанесении на обратную сторону плитки раствора, необходимо придать ему форму усеченной пирамиды, большое основание которой равно самой плитке, а скос граней составил бы около 30° от вертикали. Раствор должен заполнить все пространство и не оставить под углами пустых мест. Плитку с раствором резким, но несильным движением, чуть вращая вокруг нижней грани, прижимают к стене. Точная и качественная установка плиток в проектное положение обеспечивается следующими технологическими операциями. Край плитки должен касаться натянутого шнура. Этим обеспечивается контроль горизонтальности при облицовке сверху вниз (рис. 2).

Рис. 2. Установка маячных марок и укладка плитки при облицовке сверху вниз: 1 – направляющий горизонтальный шнур; 2 – плитка; 3 – маячная плитка

На плитку следует надавливать ладонью и осторожно простучать по деревянной накладке (а не по самой керамике). После завершения укладки каждого ряда проверяют отсутствие волнистости — с помощью маячной рейки, а вертикальность швов — отвесом.

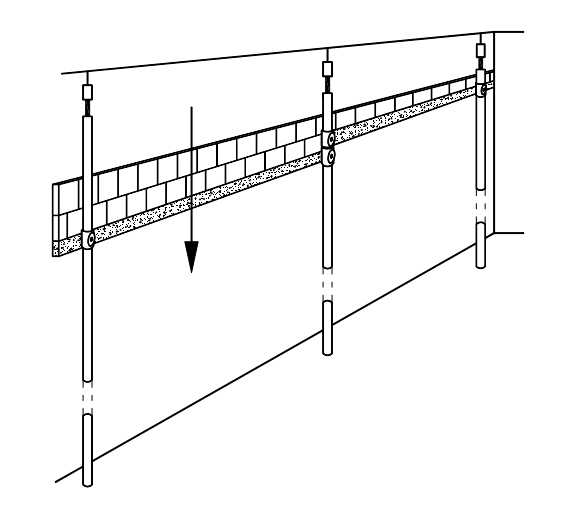

Для уменьшения трудоемкости работ рекомендуется использовать рейку-порядовку В. Радаева (рис. 3).

Рис. 3. Рейка-порядовка В. Радаева

При использовании рейки-порядовки (рис. 3) стойки опирают на пол, затем выравнивают в плоскости стены по отвесу с удалением от нее на расстояние, равное толщине облицовки, но не более 15 мм. Поскольку работы по облицовке ведут горизонтальными рядами сверху вниз, для выдержки раствора в уложенном ряду необходимо время. Рейку для установки следующего ряда плиток опускают только после схватывания раствора уложенного ряда.

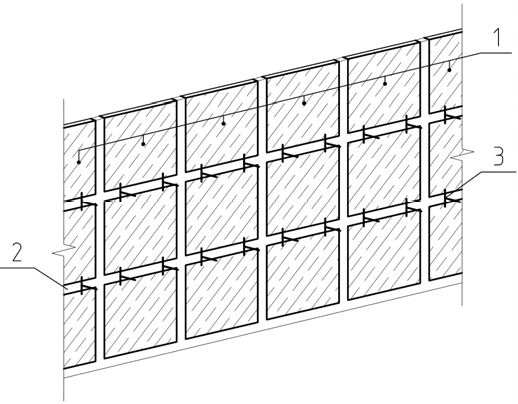

Для обеспечения одинаковых промежутков между плитками, в горизонтальные швы при облицовке стен помещают небольшие прокладки (крестики), ограничивающие их толщину (рис. 4).

Когда раствор схватится, прокладки вынимают, а пустоты заполняют материалом затирок для заполнения швов (фуга), растирая резиновым шпателем. После затвердения материала затирок излишки следует удалить сухой тряпкой и расчистить швы.

Рис. 4. Установка маячных марок (крестиков) при укладке плитки: 1 – плитка; 2 – швы между плитками; 3 – прокладка, регулирующая толщину шва

Облицовка стен плиткой на мастике менее материалоемка и трудоемка по сравнению с облицовкой на растворах. Объясняется это тем, что отсутствуют работы связанные с выравниванием облицовываемой поверхности и исправлением дефектов. Как правило, для облицовки стен зданий применяют следующие мастики.

Казеиновая мастика готовится на основе цемента. Для этого 1 часть казеинового клея смешивают с 3 частями портландцемента марки М400, 1 частью строительного мелкозернистого песка и 2,5 частями теплой воды. Затем все это перемешивают и используют в течение 1,5 часов.

Битумно-латексная мастика состоит из: битума – 49 %, латекса СКП-65ГП – 5 %, известняковой муки – 25 %, бензина – 21 %. Готовую битумно-латексную мастику можно использовать только после ее охлаждения до температуры около 18–20 °C.

Битумно-скипидарная мастика состоит из: битума – 65 %, портландцемента – 5 %; скипидара – 8 %, уайт-спирита – 17 %; латекса СКС-65ГП – 5 %.

Технология облицовки стен на мастике включает выноску и закрепление на облицовываемой поверхности стены прямых линий как по вертикали, так и по горизонтали.

Перед началом работ по облицовке стены на ее поверхность наносят грунт: 8 %-й раствор дисперсии ПВА (слой 1–2 мм) или 3 %-й водный раствор клея КМЦ. Затем полутерком наносят слой мастики. Первый (нижний) горизонтальный ряд плиток опирается на опорную рейку (см. рис. 1). Тыльную сторону плитки покрывают 10 %-й ПВЛ-дисперсией или слоем мастики КПП толщиной 2–5 мм и затем аккуратно с нажимом ее ставят на место. Для осаживания плитки в проектное положение по ней постукивают деревянным бруском. Прижимают плитку для того, чтобы под ней не осталось непроклеенных участков. Выдавленную мастику удаляют шпателем. Ширина швов между плитками не должна превышать 2,5 мм. Швы между плитками мастикой не заполняются. Для обеспечения одинаковой толщины швов, рекомендуется в углубления швов поместить прокладки (крестики). Когда мастика схватится, прокладки удаляют, а пустоту заполняют материалом затирок для заполнения швов (фуга), растирая резиновым шпателем. После затвердения материала затирок излишки следует удалить сухой тряпкой и расчистить швы.

Для облицовки стен керамической плиткой на клею применяют клеевые смеси в виде порошков, затворенные водой. Сухие смеси для укладки керамических стеновых плиток выпускают в больших количествах иностранные (сейчас практически все их заводы на территории бывшего СССР) и отечественные производители. В качестве примера можно привести такие клеевые смеси: «Vetonit» «Optiroc Оу», «Multi» от «Kreisel», «Scanfix» от «OY Scan-mix АВ», «Ceresit» от «Henkel Bautechnic» и др. Готовых к употреблению клеев в продаже немного: «Какеllim №3461» от «Calso», «Fliesenkleber» от «Pufas», «Litoacril LA 315» от «Litokol S.P.A.», универсальный полимерный клей от «Dragon».

Сухие клеевые смеси применяются для укладки керамических стеновых плиток на оштукатуренные кирпичные и бетонные стены. Если в клеевой раствор добавить эластичную эмульсию, то его можно применять для приклеивания керамических плиток и на гипсокартонные плиты, на водостойкие древесностружечные плиты, а также на старые керамические плитки. Добавка эмульсии приводит к улучшению эластичности клея, благодаря чему он лучше держится на основании. Характерной чертой большинства клеевых растворов является тонкий слой склеивания, что требует старательного выравнивания основания.

Расход клеевого раствора зависит от размера плитки: чем она больше, тем и расход больше. Обычно на практике пользуются следующими примерными соотношениями: для плитки со стороной 5–10 см — 1,7 кг/м2, 10–20 см — 2,4 кг/м2, свыше 20 см — 3,5 кг/м2. Технология облицовки стен на клею включает выноску и закрепление на облицовываемой поверхности стены прямых линий, как по вертикали, так и по горизонтали (см. рис. 1).

Нанесение ровной кромкой зубчатого шпателя клея на облицовываемый участок стены. Разравнивание нанесенного слоя клея зубчатой кромкой шпателя на 1 м2 до толщины 2–3 мм и сразу же крепится первая плитка. Плитку необходимо крепить к основанию стены с нажимом. Продолжая облицовку, необходимо периодически проверять с помощью уровня плоскостность стены. При производстве работ плитку не нужно смачивать водой. Необязательно и применение вкладышей (прокладок, крестиков), чтобы поддерживать размеры между плитками, так как хорошие адгезионные свойства клея не позволяют плиткам «сползать» со стены.

Плиточные работы в условиях повышенной влажности (в санузле) требуют комбинированного способа укладки: клеевой раствор следует наносить на основание и на приклеиваемую поверхность плитки.

По завершению работ по закреплению плитки на стене пустоты (швы) между ними заполняют материалом затирок для заполнения швов (фуга), растирая резиновым шпателем. После затвердения материала затирок излишки следует удалить сухой тряпкой и расчистить швы.

Облицовывание поверхностей стеклянными плитками осуществляется аналогично облицовыванию керамическими плитками.

Крепят стеклянные плитки тощими составами цементных растворов 1 : 3 и 1 : 4 (цемент : песок), полимер цементной мастикой ПЦ или кумарононаиритовой мастикой КН-3. Для улучшения сцепления на тыльной стороне плиток создают дополнительную шероховатость, обмакивая их в расплавленный битум или жидкое стекло с последующей посыпкой песком или обрабатывая пескоструйным аппаратом.

Синтетические плитки крепят к облицовываемым поверхностям на инден-кумароновой и других мастиках. Облицовываемые поверхности (бетонные, шлакобетонные, оштукатуренные) должны быть сухими и огрунтованы мастикой, разведенной растворителем до консистенции краски. Грунтование производят кистями или меховыми валиками. Приклеивание синтетических плиток выполняют аналогично установке керамических, только облицовывание ведут сверху вниз с плотной установкой плиток без шва. Для обеспечения хорошего сцепления синтетических плиток с поверхностью мастику наносят ровным слоем толщиной не более 0,7 мм как на облицовываемую поверхность (из расчета одновременного приклеивания 6–8 плиток), так и на тыльную сторону плиток.

Облицовывание поверхностей плитами из природного камня. Подготовку бетонных и кирпичных стен под облицовку выполняют так же, как и при работе с керамическими плитками. Плиты из природного камня устанавливают на цементном растворе состава 1 : 3. Отсортированные плиты ставят впритык без швов. Укладку ведут горизонтальными или вертикальными рядами по причальному шнуру и отвесу.

Облицовывание поверхностей декоративными акустическими плитами «Акмигран», «Акминит» применяется в культурно-бытовых, гражданских и общественных зданиях. Установку их производят по выровненным и очищенным поверхностям на гипсовых растворах и казеиновых мастиках с помощью опорно-маячных и крепежных марок. Опорно-маячные марки выполняют в виде лепешек диаметром 80 мм из расчета не менее двух на одну плиту, они служат опорой для приклеивания плит, обеспечивая их вертикальность. Крепежные марки выполняют в виде полос шириной 70–80 мм в количестве не менее двух полос на каждую плиту.

3. Технология устройства подвесных потолков

Функциональное назначение и конструкция. Подвесные потолки применяют в культурно-бытовых, общественных и некоторых производственных зданиях с целью звукопоглощения или улучшения акустических условий внутри помещения, создания декоративных покрытий, а также помогают скрыть инженерные коммуникации, спрятать осветительную арматуру, восстановить пропорции помещения при разделении комнаты на меньшие по площади.

Устройство подвесных потолков индустриальными методами позволяет исключить «мокрые» процессы в отделочных работах, улучшить качество отделываемых поверхностей и повысить производительность труда при выполнении работ.

Подвесные потолки состоят из несущих конструкций и лицевых (отделочных) элементов. Отделочные элементы выполняют декоративную, акустическую, санитарно-гигиеническую, огнезащитную и другие функции.

Несущая (невидимая) часть потолка содержит подвески, каркас, детали крепления и регулирования. Видимая (функциональная) часть потолка состоит из лицевых отделочных элементов, имеющих детали крепления к несущей части.

В зависимости от схемы каркаса несущая часть подвесного потолка может быть четырех видов: с двухосным каркасом в одном или двух уровнях; с одноосным каркасом и без каркаса.

Двухосные каркасы в одном уровне состоят из главных неразрезных элементов, проходящих через все помещения, и расположенных перпендикулярно к ним второстепенных разрезных элементов, образующих ячейки. Главные элементы каркаса в одном уровне по длине соединяются с помощью накладок. Второстепенные элементы крепят к главным с помощью шплинтов, пластинчатых хомутов или пружин. Конструкция подвесного потолка занимает значительное пространство, поэтому его установка в помещениях с высотой потолков менее 2,5 м нецелесообразна.

Основным элементом подвесного потолка является каркас, состоящий из трех частей: крепления, балок и обрешетки.

Крепления служат для подвешивания крепежных балок и придания потолку какой-либо формы, например, ступенчатой или изогнутой. Они обеспечивают подвеску покрытия на расстоянии от 5 до 30 см от потолка. Особенно удобными считаются раздвижные модели, охватывающие достаточно широкий диапазон размеров.

Помимо раздвижных креплений используются спицы, снабженные соединительными скобами. Их длина регулируется простым сгибанием или отгибанием нижнего конца детали. При необходимости подвесить потолок на расстояние более 30 см применяются металлические полосы, длина которых регулируется подобно раздвижным креплениям, или подвесы с крючками и регулирующей муфтой. Если, наоборот, потолочное пространство должно занимать не более 5 см, то используют металлические крепежные уголки.

На сегодня наиболее эффективным считается монтаж подвесных потолков с помощью шин, прикрепляемых к потолку, непосредственно к которым уже привинчиваются крепления.

Балки являются основными несущими элементами каркаса подвесного потолка.

Для устройства подвесных потолков в квартире рекомендуется применять деревянные балки, тогда как при выполнении больших объемов работ используют металлический профиль.

Обрешетка служит для прикрепления непосредственно панелей покрытия. Для ее изготовления используются деревянные рейки прямоугольного сечения, прикручиваемые или прибиваемые к балкам.

Помимо вышеперечисленных частей каркаса для устройства подвесных потолков необходимы облицовочное покрытие и изолирующий слой.

В качестве облицовки подвесных потолков применяют различные плитные материалы. Основные отечественные синтетические облицовочные материалы приведены ниже.

Древесностружечные плиты (ГОСТ 10632–77) – трехслойные марок П-1 и П-3. Эти плиты имеют повышенную водостойкость, плотность 600–800 кг/м3 и разбухание по толщине за 24 ч не более 15–25 %. При необходимости древесностружечные плиты покрывают огнезащитными составами.

Акустические гипсовые перфорированные плиты (ТУ 287–73) марок АГШ и АГШТ. Эти плиты применяют для облицовки потолков в помещениях промышленных зданий, в которых относительная влажность воздуха не превышает 70 %.

Плиты выпускаются размером 500 × 500 мм и толщиной 8,5 мм.

Некоторые заводы изготавливают такие плиты из формовочного гипса, армированного стеклотканью, размером 810 × 810 × 30 мм. По периметру и в средней части плит предусмотрены ребра жесткости, пространство между которыми заполнено звукопоглощающим слоем из минеральной ваты по прослойке из пористой бумаги. Тыльная сторона плиты оклеена алюминиевой фольгой. Масса одной плиты со звукопоглощающим слоем 11–12 кг.

Звукопоглощающие облицовочные минераловатные плиты на крахмальном связующем (ГОСТ 17918–72) «Акмигран» и «Акминит». Применяют эти плиты для облицовки потолков помещений в общественных зданиях с относительной влажностью воздуха не более 70 %.

Плиты изготовляют из минеральной гранулированной ваты, крахмального связующего и гидрофобизирующими, антисептирующими и другими добавками.

Фактура лицевой (окрашенной) стороны выполнена в виде направленных трещин (каверн), имитирующих поверхность выветренного известняка. Размеры плит: 300 × 300 × 20 мм или 300 × 250 × 20 мм.

Прессованные минераловатные акустические плиты используются для облицовки потолков вестибюлей, театров, концертных залов, помещений с большим шумовыделением.

Перлитовые звукопоглощающие плиты на синтетической связке применяют при облицовке потолков в общественных зданиях. Такие плиты изготавливают методом заливки в формы смеси перлитового песка, пигмента и поливинилацетатного клея. Плиты выпускают размером 300 × 300 × 30 мм с мелкозернистой лицевой поверхностью любого цвета.

В качестве изолирующего слоя в подвесных потолках рекомендуется применять рулонный материал толщиной 4–8 см, который помимо своих бесспорных теплоизоляционных качеств, хорошо поглощает звуки, идущие как сверху, так и снизу.

Монтаж подвесного потолка можно начинать только после завершения других отделочных работ: штукатурки, покраски и так далее. Все необходимые приспособления и материалы должны быть выдержаны в отделываемом помещении не менее суток для адаптации к его температуре и влажности. До начала производства работ необходимо проконтролировать качество антикоррозийной обработки крепежных деталей.

После организации рабочего места на высоте приступают к подготовительным работам, включающим:

- установку реперных марок (отметки низа несущих профилей каркаса) на стенах, углах, выступающих частях или колоннах помещения;

- разметку линий, соответствующих уровню низа несущих профилей каркаса на стенах, колоннах, выступающих частях;

- разметку взаимно-перпендикулярных осевых линий помещения и линий установки подвесок;

- закрепление осевых линий;

- нанесение на линии подвесок отметок мест крепления дюбелями, мест установки подвесок и встроенных светильников;

- установку шаблонов или гребенок, облегчающих крепление и монтаж основных элементов каркаса.

Выноска реперных марок (отметок низа каркаса) на стены, углы и выступающие части осуществляется с помощью теодолита или водяного уровня. Разметка линий, соответствующих уровню низа несущих профилей каркаса на стенах и других элементах помещения, разметка и нанесение осевых линий помещения и линий подвесок каркаса выполняется меловым шнуром по реперным маркам. Разметку взаимно-перпендикулярных осей осуществляют (независимо от материала каркаса) при помощи деревянных угольников и капроновой нити, для чего к противоположным стенам помещения прикладывают одной стороной угольники, которые перемещают до тех пор, пока вторые стороны не образуют прямую линию, фиксируемую капроновой нитью. Затем производят разбивку осей по всей длине стены. Закрепление осей помещения и линий подвесок каркаса производят путем натяжения по разметке проволоки или капроновой нити с пометкой мест крепления и установки подвесок, светильников и т. д., с установкой на них фиксаторов. Устройство шаблонов осуществляют путем установки и закрепления вертикальных деревянных брусков через 1,5–2 м перпендикулярно линии подвесок. Длина брусков берется с таким расчетом, чтобы они были ниже уровня отметки «чистого» потолка на 150–200 мм. К вертикальным брускам крепят горизонтальные рейки таким образом, чтобы верхняя их грань находилась на отметке нижней плоскости направляющих профилей каркаса. Отметки нижней плоскости направляющих профилей каркаса на деревянные рейки выносят с помощью водяного уровня. Расстояние между несущими профилями фиксируют при помощи гребенок. По завершению подготовительных работ приступают к непосредственному монтажу каркаса подвесного потолка.

Работы по монтажу металлического каркаса производят в следующей последовательности:

- устанавливают пристенные профили каркаса и пристреливают их пистолетом ПЦ 52-1 к стене, придерживаясь при этом ранее размеченных линий уровня низа профилей каркаса;

- устанавливают или укрепляют выпуски рабочей арматуры и монтажной арматуры;

- крепят подвески к железобетонным плитам, выпускам арматуры и т. д.;

- выверяют и регулируют установленные подвески на одинаковый уровень;

- закрепляют к подвескам главные элементы каркаса, одновременно соединяя их по длине и присоединяя к пристенным профилям;

- к главным элементам присоединяют второстепенные элементы, выверяют горизонтальность низа каркаса и соответствие его «чистым» отметкам лицевой поверхности потолка для возможности установки лицевых элементов.

Деревянный каркас. Сначала по разбивочным линиям устанавливают и пристреливают дюбелями с помощью пистолета ПЦ-52-1 пристенные элементы каркаса. Затем пристреливают дюбелями или укрепляют к выпускам арматуры черновой каркас из брусков или досок, к которому прикрепляют направляющие бруски основного каркаса. После чего производят выверку горизонтальности низа основного каркаса и соответствие его «чистым» отметкам.

Смешанный каркас. По разбивочным осям устанавливают и пристреливают пристенные элементы каркаса. Затем в швы перекрытий устанавливают и закрепляют жесткие подвески, к которым приваривают направляющие элементы каркаса из стальных уголков 40 × 4 мм. По направляющим на стальных защелках укрепляют заранее подготовленные деревянные элементы каркаса, состоящие из продольных брусков (40 × 80 мм) с врезанными в них поперечными деревянными брусками (40 × 40 мм), закрепленными одним шурупом. Одновременно на продольных брусках размечают и устанавливают защелки, которые закрепляют шурупами.

После установки каркаса перед установкой лицевых элементов выверяют горизонтальность низа поперечных брусков, соответствие их «чистым» отметкам лицевых элементов.

Установка лицевых элементов подвесного потолка. При креплении гипсовых литых плит на деревянном каркасе вначале устраивается вспомогательный каркас из досок 80 × 25 мм, который крепят к поверхности перекрытия дюбелями длиной 60 мм с помощью пистолета ПЦ-52-1. Перпендикулярно вспомогательному каркасу разбивают места установки брусков рабочего каркаса из расчета ширины применяемых гипсовых литых плит. Рабочий каркас из брусков 50 × 35 мм или 60 × 50 мм крепят к вспомогательному каркасу гвоздями К-70.

В зависимости от архитектурного решения помещения, гипсовые литые плиты устанавливают на деревянном каркасе вплотную одна к другой или с расстоянием 2–3 см, заполняемым впоследствии специальными деревянными или пластмассовыми раскладками. Плиты закрепляют к деревянному каркасу оцинкованными шурупами 5 × 70 с помощью ручного электроинструмента (шуруповерта).

Подвесной потолок из гипсовых плит можно устраивать и по металлическому каркасу. До начала монтажа металлического каркаса производят разбивку осей направляющих (при больших площадях теодолитом, а при малых с помощью угольников). По периметру помещения на отметке чистого потолка устанавливают (пристреливают дюбелями) металлический уголок для опирания фризовых плит. Затем в швы между плитами перекрытий устанавливают подвески из арматуры диаметром 12 мм (или их выпускают из плит перекрытий), к которым приваривают несущие элементы вспомогательного каркаса из металлического уголка 45 × 4 мм или арматуры диаметром 18 мм.

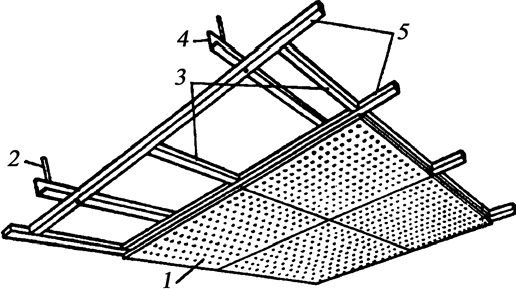

Гипсовые акустические перфорированные плиты крепят по деревянному каркасу (рис. 5). Деревянный каркас крепят к ранее установленным прогонам металлического каркаса.

Рис. 5. Крепление гипсовых акустических плит: 1 – гипсовая акустическая плита; 2 – анкер; 3 – поперечные вкладыши; 4 – прогон; 5 – продольные бруски

Для этого натягивают маячную струну-причалку и на металлические прогоны с помощью линейки-шаблона наносят риски в зависимости от размера применяемых плит. В местах разметки сверлильной машиной ИЭ-1002 просверливают отверстия в металлических прогонах, к которым болтами или шурупами крепят деревянные антисептированные продольные бруски 5. Поперечные вкладыши 3 крепят к продольным брускам гвоздями или шурупами с расстоянием между ними 500 или 1000 мм в зависимости от размера плит. Установленный таким способом деревянный каркас тщательно выверяют по уровню с помощью забиваемых клиньев. В зависимости от архитектурного решения помещения, гипсовые акустические перфорированные плиты устанавливают на деревянный каркас вплотную одна к другой или с расстоянием 2–3 см, заполняемым впоследствии специальными деревянными или пластмассовыми раскладками. Плиты закрепляют оцинкованными гвоздями или шурупами, для чего в плитах предварительно просверливают отверстия (по три отверстия с каждой стороны).

Подвесной потолок из гипсовых акустических перфорированных плит можно устраивать и по металлическому каркасу, состоящему из стальных деталей и направляющих алюминиевых профилей. Плиты укладывают рядами на нижние полки алюминиевых направляющих. Между двумя смежными плитами устанавливают двутавровый профиль. Крепление (зажим) плит производят пружинами по две с каждой стороны, которые прижимают плиты к нижней полке профилей. Окрашивают гипсовые акустические плиты до их установки на каркас.

При облицовке потолков гипсовыми акустическими плитами используют сборно-разборные передвижные подмости и инвентарные столики-подмости. При работе на высоте от 2 до 4 м целесообразно использовать инвентарные столики-подмости, так как, это исключает устройство какого-либо дополнительного подмащивания, упрощает подачу материалов на рабочее место и облегчает уход за подмостями.

Смонтированный подвесной потолок из гипсовых плит окрашивают водоэмульсионной синтетической краской с помощью краскораспылителей или малярных валиков.

Несовпадение швов между плитами в продольном и поперечном направлении допускается не более 1 мм. Перепад высот между двумя смежными плитами не должен быть более 0,5 мм. На поверхности не допускаются сколы граней и углов плит.

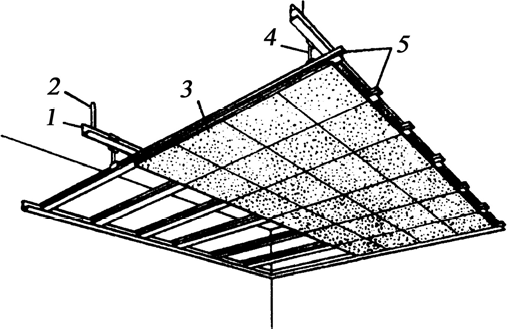

Звукопоглощающие плиты «Акмиран» и «Акмирит» крепят с помощью алюминиевых направляющих 5, которые монтируют к ранее установленным прогонам 1 металлического каркаса (рис. 6). Для этого на металлические прогоны по уровню, в соответствии с отметкой потолка, подвешивают деревянные опорные рейки, на которые укладывают алюминиевые направляющие 5. Производство штукатурных, бетонных и малярных работ в непосредственной близости от установленных алюминиевых направляющих запрещается. Если же необходимо выполнить указанные работы, то алюминиевые направляющие следует тщательно защитить от возможного попадания на них раствора, бетона и извести. Алюминиевые направляющие крепят к прогонам металлического каркаса специальными подвесками с одновременной фиксацией расстояния между направляющими равного 300 мм гребенкой-шаблоном. После того, как алюминиевые направляющие закрепят, деревянные опорные рейки удаляют и устанавливают металлические погонажные детали на стенах и колоннах или устраивают штрабы глубиной 20–30 мм для опирания фризовых плиток.

Рис. 6. Крепление декоративных акустических плит «Акмигран» и «Акминит»: 1 – прогон; 2 – анкер; 3 – плита «Акмигран»; 4 – подвеска; 5 – алюминиевые направляющие

Звукопоглощающие плитки сортируют по размерам, тону и направлению волокон по шаблону на столе-верстаке. Отсортированные плиты заводят пазами на полки алюминиевых профилей. Плиты, вставленные пазами на полки алюминиевого профиля, поочередно продвигают по ним и заполняют ряд между профилями. Соединяют плитки между собой пластмассовыми шпонками, которые устанавливают в пазы по две шпонки на каждую плиту. При этом смежные плиты должны плотно прилегать одна к другой без образования щелей и провесов между ними. Потолок заполняют плитами рядами, начиная от одной из стен по направлению противоположной. В местах примыкания к стенам, колоннам и другим выступающим частям здания плиты обрезают ножовкой по размеру.

Контроль качества производства работ по монтажу подвесных потолков осуществляется согласно ТКП 45-5.09-105–2009 «Отделочные работы» и П1-01 к СНиП 2.08.02–89 «Проектирование и устройство подвесных потолков, перегородок и гипсокартонных листов, звукопоглощающих и декоративных плит».

Качество выполнения технологических процессов согласно ТКП 45-1.01-159–2009 обеспечивается за счет проведения следующих видов контроля при производстве и приемке работ:

1) Входной контроль материалов и изделий выполняет мастер (прораб) при приемке материалов и изделий к производству. Он включает проверку наличия сертификатов, паспортов на доставленные материалы и изделия; соответствие их техническим требованиям.

2) Операционный контроль качества обеспечивает своевременное выявление и устранение дефектов. Выполняется в ходе работ по монтажу каркаса и установке лицевых элементов подвесного потолка.

При операционном контроле качества мастер контролирует:

- выноску на стены проектных отметок монтируемого чистого потолка;

- подготовку деталей рабочего каркаса;

- установку и закрепление элементов каркаса;

- выполнение работ по антикоррозионной защите металлических элементов каркаса и обработке антисептическими составами деревянных элементов каркаса;

- сортировку (форму и размеры плит) и обрезку плит облицовки;

- надежность крепления плит облицовки к элементам каркаса;

- плотность примыкания плит облицовки друг к другу;

- ровность поверхности подвесного потолка;

- ширину швов.

Результаты операционного контроля должны фиксироваться в журнале работ и актах на скрытые работы.

3) Приемочный контроль выполнения работ осуществляется в соответствии с СНБ 1.03.04 в присутствии всех ответственных за качество лиц, в присутствии представителя заказчика с подписанием акта об окончательной приемке.

При операционном контроле качества проверяют:

- внешний вид облицовочных поверхностей (отсутствие пятен, сколов, трещин, однотонность цветов плиток);

- надежность крепления плит облицовки к элементам каркаса;

- ровность поверхности подвесного потолка;

- качество выполнения примыкания плит к вентиляционным решеткам, светильникам;

- прямолинейность и ширину швов:

- величину уступов.

По результатам приемочного контроля составляется Акт приемки выполненных работ.

Техника безопасности. Монтаж подвесных потолков следует выполнять с соблюдением требований ТКП 45-1.03-44–2006 «Безопасность труда в строительстве».

К работам по монтажу подвесных потолков допускаются лица не моложе 18 лет, имеющие удостоверение на право производства работ и прошедшие на рабочем месте инструктаж по технике безопасности.

Работы по устройству потолков на высоте до 4 м следует выполнять с использованием передвижных столиков. Перед началом работ необходимо проверить состояние передвижных столиков: ширина их должна быть не менее 2 м, расстояние между столиком и стеной не должно превышать 150 мм. Нагрузка на столик не должна превышать 2,0 кН/м2.

Подъем рабочих на подмости допускается только по приставным лестницам с перилами. Уклон лестницы не должен превышать 1 : 3. Чтобы лестница не сдвигалась, ее прочно закрепляют на опорах. Подмости должны быть ограждены в местах разрыва со стенами и перегородками.

Монтажные работы осуществляют с помощью ручного и механизированного инструмента. Ручной инструмент должен быть прочным, надежным и удобным. Использовать инструмент нужно только по назначению.

Резку лицевых элементов следует производить в специально отведенных местах, имеющих вытяжную вентиляцию, доступ к которой лицам, не участвующим в работе, запрещается. При резке плит следует пользоваться перчатками, очками, респираторами.

При монтаже светильников в подвесных потолках выводы электропроводов должны быть надежно изолированы во избежание поражения электротоком рабочих, занятых устройством подвесных потолков.

Освещение рабочего места при монтаже подвесных потолков должно быть не менее 25 лк, в соответствии с требованиями СНиП II-4–79 «Естественное и искусственное освещение».

При креплении подвесок к перекрытиям с помощью дюбелей необходимо соблюдать правила техники безопасности для оператора, работающего с монтажным поршневым пистолетом ПЦ-52-1.

К работе с электрическим инструментом и другими средствами механизации допускаются лица, знающие их устройство и имеющие практический опыт работы с ними, проинструктированные, прошедшие медицинскую комиссию и имеющие удостоверение на право работы с данным механизмом или инструментом. Перед началом и после окончания работы исправность всех механизмов или инструментов проверяется в присутствии мастера. По окончании работы монтажник должен отключить от электрической сети электрические инструменты, осмотреть и, при необходимости, исправить закрепленные за ним средства малой механизации, затем сдать их вместе с остатками материалов на хранение, убрать рабочее место.

При необходимости устройства искусственного освещения помещений следует применять переносные светильники, оборудованные защитными стеклянными колпаками и металлическими сетками. Для этих светильников и другой переносной (передвижной) электроаппаратуры следует применять гибкие кабели с медными жилами в резиновой изоляции, стойкой к воздействию окружающей среды.

4. Технология устройства натяжного потолка

Функциональное назначение и конструкция. Натяжные пленочные потолки представляют собой тонкую пленку или ткань, натягиваемую на специальный каркас (багет), который закрепляется

либо на базовом потолке, либо по периметру стен. Получаемая потолочная плоскость идеально ровная и однородная, имеет вид твердого потолка. Он является одной из разновидностей подвесных потолков, хотя, строго говоря, его нельзя отнести к ним, поскольку использует крепление к базовому потолку лишь как один достаточно редкий вариант. Обычно же полотно потолка закрепляется по периметру стен. Этот способ идеально подходит для того, чтобы скрыть недостатки базового потолка, а также проложенных по нему инженерных коммуникаций, встройки светильников, воздуховодов. Он может быть использован для отделки практически любых помещений, включая медицинские, поскольку материал полотна сертифицирован на использование для этих целей.

Натяжные потолки имеют ряд преимуществ, благодаря которым они нашли столь широкое применение:

- позволяют скрыть все неровности, подтеки и другие дефекты базового потолка;

- не пропускают пыль и воду, им не страшны осыпающаяся побелка и протечки с верхнего этажа;

- не горят, а только плавятся причем при очень высоких температурах;

- являются влагостойкими, не коррозируют, не впитывают запахи, не вступают в реакцию с химически активными веществами, на них не оседает конденсат (что особенно актуально для применения в бассейнах, ванных комнатах, лабораториях и т. п.);

- позволяют закрепить в межпотолочном пространстве теплоизоляционные или акустические материалы;

- в потолок можно встроить не только различные светильники, люстры, но и системы вентиляции, сигнализации и противопожарной безопасности;

- практически не требуется никакого дополнительного ухода, обладают пылеотталкивающим свойством, легко моются;

- потолок легко демонтируется, если необходимо провести дополнительные работы, повторный монтаж не повлияет на качество полотна;

- изготавливаются из экологически чистых материалов, которые не выделяют никаких вредных веществ и безопасны для здоровья. Из-за полной стерильности их устанавливают в медицинских учреждениях.

Материалы. Натяжные потолки можно разделить на два типа:

- пленочные, изготавливаются из мягкого ПВХ толщиной 0,17– 0,22 мм (на их производстве специализируются фирмы – «Carre Noir», «NewMat», «Extenzo», «DPS» и др.);

- тканевые, изготавливаются из тонкой полиэфирной ткани толщиной 0,25 мм, весом 200 г/м2. Эта ткань в 15–20 раз прочнее пленки ПВХ – в растянутом виде выдерживает вес человека. Их изготовлением занимаются фирмы: «Clipso», «Cerutti», «Caela».

Конструкция. Натяжной потолок – готовое изделие, полотно, сваренное из отдельных полос пленки ПВХ или ткани, выкроенное точно по размерам помещения с учетом всех его особенностей. Полотнище крепится на профиль из твердого пластика (или алюминия), а он, в свою очередь, – к стенам у потолка.

Для крепления натяжного потолка используют несколько способов.

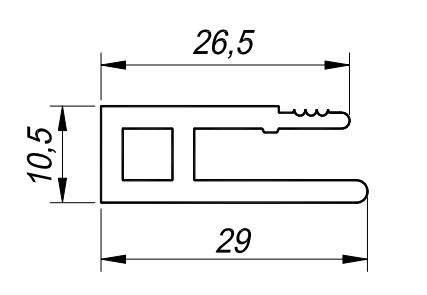

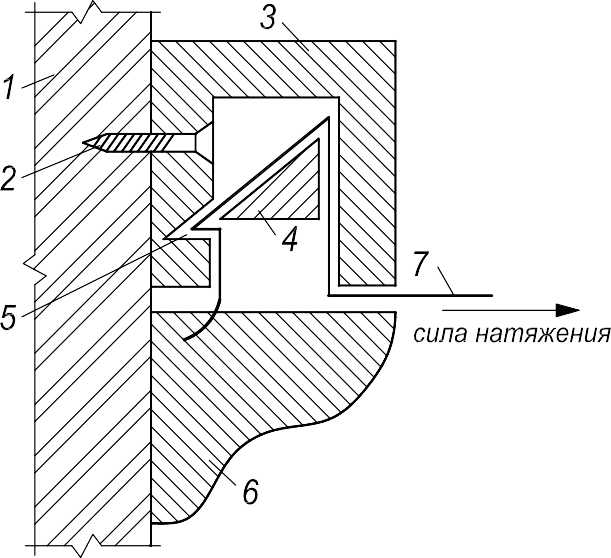

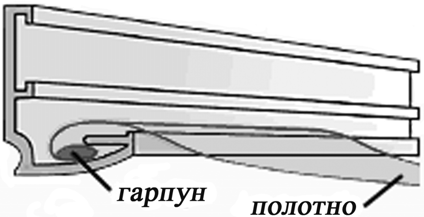

1. Гарпунный способ крепления натяжных потолков является наиболее распространенным. Суть его в следующем. По периметру комнаты к стенам крепят пластиковый или алюминиевый каркас, так называемый багет (рис. 7).

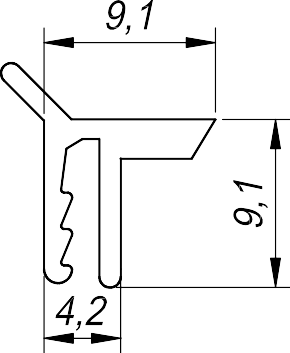

Рис. 7. Багет универсальный

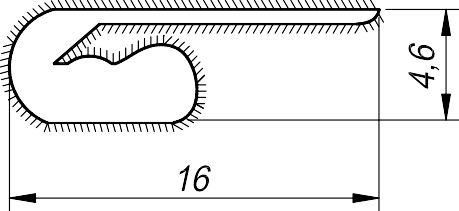

Обычно он крепится на расстоянии 4–5 см ниже основного потолка (минимальное расстояние должно быть около 3,5 см). При этом способе крепления по периметру полотна приваривают окантовку из более жесткого ПВХ. Она имеет в поперечном сечении форму крючка (гарпуна, рис. 8). Размер полотна должен быть на 7 % меньше расстояния между стенами, в пределах которых его предстоит растянуть.

Рис. 8. Гарпун универсальный

Полотно вешается по углам комнаты на специальных клипсах и с помощью тепловой пушки нагревается до температуры 50–70 °С. Процесс монтажа пленки начинается с закрепления пленочного канта в специальные пазы каркаса для образования «замка». При охлаждении до комнатной температуры пленка дает усадку на 1–2 %, становится более жесткой и занимает окончательное положение на каркасе. Для устранения складок применяют строительный фен. Путем нагрева эти неровности расправляются. Для устранения щели между стеной и потолком, делая потолок идеальным, используют вставку (рис. 9).

Рис. 9. Вставка универсальная

2. Клиновый способ натяжных потолков. При клиновом способе крепления точность измерений не имеет большого значения: полотно должно быть на 10–15 см больше расстояния между стенами помещения. Края нагретого и расправленного полотна просто зажимают на каркасе с помощью распорного профиля (как в пяльцах). Выступающие после монтажа из-под крепежного профиля излишки пленки обрезают.

3. Кулачковый способ натяжных потолков. Пленку из ПВХ крепят между двумя полукруглыми поверхностями разводимых «кулачков», которые входят в крепежный профиль. Эти «кулачки» раздвигаются при проталкивании пленки шпателем, но автоматически сжимаются при попытке вытянуть ее назад. Этот способ крепления дает возможность сократить потерю высоты помещения до 8 мм, но ограничивает площадь отдельного полотна. Обычно она не превышает 200 м2. При размере полотна 5 × 6 м центр может быть на 4 см ниже, чем края. Для ликвидации такой разницы в центре зала применяют дополнительную опору, например, люстру, которая выполняет двойную функцию (опора и свет). Если же площадь потолка больше или он многоуровневый, в этом случае изготавливают несколько полотен. Примыкающие друг к другу полотна крепятся при монтаже гарпунами к промежуточной опоре.

Установку натяжного потолка производит бригада в составе двух–трех человек.

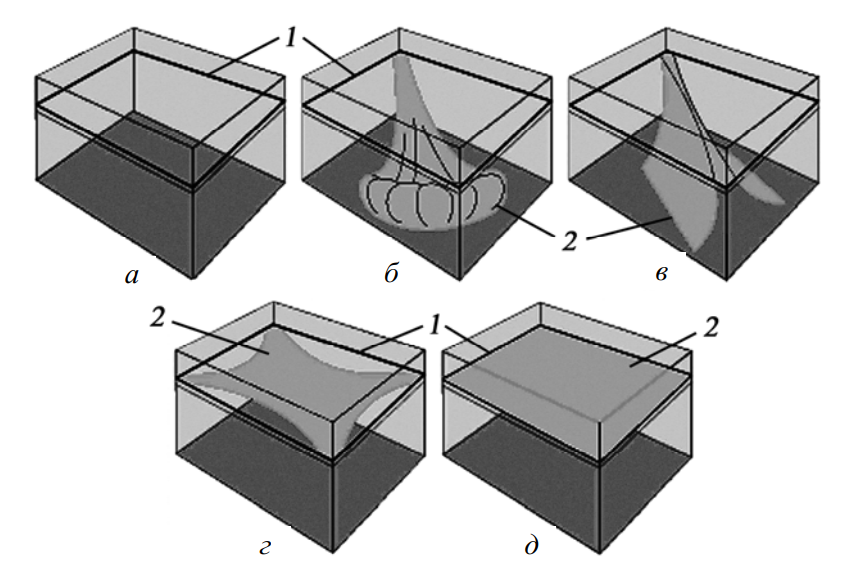

Рассмотрим технологию монтажа натяжного потолка на примере гарпунного способа крепления натяжных потолков.

На стены по периметру помещения закрепляется багет (рис. 10), представляющий собой пластмассовый профиль из жесткого пластика или дюралюминия, за который впоследствии и зацепляется гарпуном полотно потолка. Формы профилей, как и способ крепления, у разных фирм-производителей разные, хотя и схожие друг с другом. Для выполнения этой операции, прежде всего, определяется самый низкий угол базового потолка помещения. Делается это с помощью гидроуровня. Далее от нижнего угла отмеряется вниз 1–2 см и делается отметка карандашом. Этот зазор нужен только в технологических целях, чтобы было удобнее подобраться инструментом при закреплении багета. Затем с помощью гидроуровня эта метка переносится на остальные углы помещения. С помощью отбивочного шнура с красителем наносится линия для закрепления багета. Эта линия является базой для последующей установки багета.

Рис. 10. Закрепление багета: 1 – стена; 2 – саморез; 3 – профиль; 4 – штапик; 5 – паз; 6 – багет; 7 – полотно

Следующая операция – точное измерение углов помещения. Делается это с помощью специального инструмента – «ганиометра» (раскладного транспортира) или способом подбора зарезок. Второй способ точнее. Значения измеренных углов карандашом записывают на базовом потолке.

Затем с помощью дюбелей и саморезов (рекомендуются усиленные дюбели отечественного производства диаметром 6 мм и длиной 30 мм) багет крепят к стене в уровень с разметкой горизонта. По длине отдельные багеты соединяются между собой с помощью клея цианоакрилатной группы.

Затем приступают к разворачиванию и установке полотна. Распаковка полотна должна производиться в уже частично прогретом (до 40–50 °С) помещении. Обычно включается на несколько минут тепловая пушка, а затем полотно натяжного потолка следует осторожно распаковать и развернуть, давая равномерно прогреться (тепловую пушку нельзя подносить к полотну ближе, чем на 1,5 м).

В полотно потолка всегда вкладывается чертеж фирмы-изготовителя, в котором обозначен «базовый» угол, а складывается оно таким образом, чтобы базовый угол был наверху.

Разворачивать полотно следует только после того, как по углам помещения на веревочных петлях развешены так называемые крокодилы (пружинные струбцины в форме клещей) с обернутыми двумя-тремя слоями прокладочного материала губками. Первым открывается «базовый» угол, который после небольшого прогрева в тепловом потоке пушки цепляется «крокодилом» за гарпун. Далее по мере разворачивания полотна будут открываться его новые углы, которые цепляются «крокодилами» в соответствующих им углах помещения. Схема последовательности выполнения технологических операций по монтажу полотна натяжного потолка приведена на рис. 11. Когда все полотно развернуто и зацеплено, пока оно прогревается до состояния пригодности к установке, следует проверить, правильно ли оно сориентировано.

Рис. 11. Схема последовательности выполнения технологических операций по монтажу полотна натяжного потолка: а – установка багет (1) по периметру помещения на проектной отметке; б – крепление «базового» угла; в – крепление всех остальных углов; г – крепление нагретого полотна (2) с фиксацией в багете; д – окончательная форма полотна

Уровень, до которого следует прогревать полотно, определяется только опытом монтажника – если полотно не догреть, его трудно будет натягивать и устанавливать, если перегреть – оно будет выскакивать из зацепления.

Нормально прогретое полотно должно достаточно легко растягиваться вместе с гарпуном и нормально держаться в замках багета. Только после достижения этого состояния следует начинать непосредственно установку полотна в багет. Начинать можно с любого угла. Выбранный угол снимается с «крокодила», который сразу убирается, чтобы не мешал, затем в паз гарпуна вставляется угловая лопатка и с ее помощью гарпун полотна зацепляется за багет (рис. 12). При этом необходимо придавливать гарпун пальцами левой руки сверху в месте, где его уже удалось зацепить за багет, так чтобы он не выскочил сразу из зацепления. Зацепив сам угол, надо сменить лопатку на плоскую и продолжить зацепление гарпуна вправо и влево от угла до момента, пока гарпун не будет зацеплен хотя бы за два замка в каждую сторону. Далее аналогичным образом зацепляются противоположный и остальные углы.

Рис. 12. Схема крепления полотна к багету

Когда все четыре угла установлены, можно приступать к зацеплению прямых участков натяжного потолка. Делается это уже с помощью прямых лопаток. Вначале на два-три замка зацепляются участки в месте окончания швов полотен – так меньше вероятность возникновения впоследствии их искривлений. Затем незакрепленные участки делятся пополам и в центре закрепляются опять же на два-три замка. Так до тех пор, пока величина незакрепленных участков не будет такой, чтобы весь участок можно было закрепить без

особых усилий (обычно это до 1 м). Далее производится окончательное зацепление по всему периметру помещения. Когда это сделано, необходимо проверить качество зацепления полотна по всему периметру, проверив плотность прилегания полотна потолка к багету. Если в каком-либо месте полотно неплотно прилегает к багету, следует поправить зацепление. Если же все правильно, то получается довольно туго натянутое на багет полотно, образующее идеально ровную поверхность.

После этой операции натяжной потолок принимает почти законченный вид. Остается только между полотном и стеной вставить специальную заглушку или приклеить плинтус и натяжной потолок готов. Контроль качества работ по устройству натяжных потолков осуществляется согласно ТКП 45-5.09-105–2009 «Отделочные работы» и П1-01 к СНиП 2.08.02–89 «Проектирование и устройство подвесных потолков, перегородок и гипсокартонных листов, звукопоглощающих и декоративных плит».

Качество выполнения технологических процессов согласно ТКП 45-1.01-159–2009 обеспечивается за счет проведения следующих видов контроля при производстве и приемке работ.

1) Входной контроль материалов и изделий выполняет мастер (прораб) при приемке материалов и изделий к производству. Он включает проверку наличия: сертификатов, паспортов на доставленные материалы и изделия; соответствие их техническим требованиям.

2) Операционный контроль качества обеспечивает своевременное выявление и устранение дефектов. Выполняется в ходе работ по устройству натяжных потолков. При операционном контроле качества мастер контролирует:

- выноску на стены проектных отметок элементов крепления натяжного потолка;

- подготовку деталей крепления натяжного потолка;

- установку элементов крепления натяжного потолка;

- распаковку полотна;

- последовательность разворачивания полотна;

- уровень прогрева полотна;

- качество зацепления полотна по всему периметру;

- плотность прилегания полотна потолка к багету.

Результаты операционного контроля должны фиксироваться в журнале работ и актах на скрытые работы.

3) Приемочный контроль выполнения работ осуществляется в соответствии с СНБ 1.03.04 в присутствии всех ответственных за качество лиц, в присутствии представителя заказчика с подписанием акта об окончательной приемке.

При операционном контроле качества проверяют:

- внешний вид поверхностей натяжного потолка (отсутствие пятен, складок);

- качество зацепления полотна по всему периметру;

- плотность прилегания полотна потолка к багету;

- ровность поверхности натяжного потолка.

По результатам приемочного контроля составляется Акт приемки выполненных работ.

Техника безопасности. Устройство натяжных потолков следует выполнять с соблюдением требований ТКП 45-1.03-44–2006 «Безопасность труда в строительстве».

К работам по устройству натяжных потолков допускаются лица не моложе 18 лет, имеющие удостоверение на право производства работ и прошедшие на рабочем месте инструктаж по технике безопасности.

Работы по устройству потолков на высоте до 4 м следует выполнять с использованием передвижных столиков. Перед началом работ необходимо проверить состояние передвижных столиков: ширина их должна быть не менее 2 м, расстояние между столиком и стеной не должно превышать 150 мм. Нагрузка на столик не должна превышать 2,0 кН/м2.

Подъем рабочих на подмости допускается только по приставным лестницам с перилами. Уклон лестницы не должен превышать 1 : 3. Чтобы лестница не сдвигалась, ее прочно закрепляют на опорах. Подмости должны быть ограждены в местах разрыва со стенами и перегородками.

Монтажные работы осуществляют с помощью ручного и механизированного инструмента. Ручной инструмент должен быть прочным, надежным и удобным. Использовать инструмент нужно только по назначению.

Освещение рабочего места при устройстве натяжных потолков должно быть не менее 25 лк в соответствии с требованиями ТКП 45-2.04-153–2009 «Естественное и искусственное освещение».

К работе с электрическим инструментом и другими средствами механизации допускаются лица, знающие их устройство и имеющие практический опыт работы с ними, проинструктированные, прошедшие медицинскую комиссию и имеющие удостоверение на право работы с данным механизмом или инструментом. Перед началом и после окончания работы исправность всех механизмов или инструментов проверяется в присутствии мастера.

При необходимости устройства искусственного освещения помещений следует применять переносные светильники, оборудованные защитными стеклянными колпаками и металлическими сетками. Для этих светильников и другой переносной (передвижной) электроаппаратуры следует применять гибкие кабели с медными жилами в резиновой изоляции, стойкой к воздействию окружающей среды.