Содержание страницы

1. Виды полов

Полы являются важным элементом внутренней отделки зданий. К ним предъявляют ряд конструктивных, эксплуатационных, санитарно-гигиенических и художественно-эстетических требований в зависимости от назначения и характера помещения.

Полы любых помещений должны хорошо сопротивляться механическим воздействиям (истиранию, удару, продавливанию), обладать достаточной жесткостью, быть гладкими, но не скользящими, бесшумными при ходьбе, иметь малое количество швов, легко очищаться и др.

Классификация пола, как правило, осуществляется по наименованию его покрытия:

- монолитные: бетонные, асфальтобетонные, цементно-песчаные, террацовые, мозаичные, ксилолитовые, металлоцементные, полимерцементобетонные;

- рулонные: из линолеума, релина, синтетических ворсовых ковров, поливинилхлоридной плитки;

- древесные: дощатые, паркетные, плитные;

- штучные: из каменных плит и плиток, полимерных плиток, мозаичных плиток, ковровой мозаики.

Устройство полов входит в комплекс отделочных работ по зданию и выполняется после завершения всех общестроительных работ.

Полы жилых, общественных и производственных помещений устраиваются по монолитной или сухой стяжке, наливным полам.

2. Устройство монолитных покрытий полов

Наиболее распространенным видом монолитных покрытий полов являются ксилолитовые полы. Ксилолит предназначается для устройства полов в жилых, общественных и промышленных зданиях, в которых нет постоянного увлажнения пола и воздействия на него агрессивных сред (кислота, сахар и т. д.), разрушающих ксилолит. Полы из ксилолита гигиеничные, прочные, теплые, огнестойкие.

Устройство «чистого» ксилолитового пола выполняют по ксилолитовой стяжке. Пол можно выполнять с рисунком, используя разные пигменты и разделительные жилки.

Компоненты ксилолитовой смеси:

Древесина – опилки хвойных пород (влажностью не более 20 % и крупностью опила 5 мм – в стяжке; 2,5 мм – в покрытии).

Вяжущие – тонкоизмельченный каустический магнезит (так называемый цемент Сореля), затворяемый водным раствором хлористого магния.

Пигменты и красители. Учитывая, что ксилолит имеет светлую окраску, в его состав вводят разнообразные неорганические и органические красители и пигменты. В первую очередь рекомендуются пигменты стойкие к щелочам и действию света.

Специальные и балластные добавки. На практике применяют тальк и песок.

Ксилолитовую смесь готовят в условиях строительной площадки в оцинкованных растворосмесителях. Принята следующая последовательность изготовления смеси. Согласно заданному рецепту смеси отмеряют магнезит, пигмент и тальк, засыпают их в барабан растворосмесителя и тщательно перемешивают. Затем отмеряют необходимое количество опилок и песка, и, засыпав их в барабан растворосмесителя, снова перемешают сухую смесь. После получения однородной сухой смеси заливают в барабан растворосмесителя требуемое количество раствора хлористого магния, предварительно проверив его плотность ареометром, и окончательно перемешивают смесь. Выгружают готовую смесь из растворосмесителя и, проверив ее подвижность стандартным конусом, подают смесь к месту укладки. Требуемая «жизнеспособность» смеси – 1–2 ч, подвижность смеси – 2–3 см.

Технология устройства. Ксилолитовое покрытие укладывают после окончания в помещении всех отделочных работ, включая остекление окон и навешивание дверей. Температура воздуха в помещении при укладке и твердевании ксилолитового покрытия должна быть в пределах 10–30 °С. Подстилающий и выравнивающий слой перед укладкой ксилолитового покрытия должен быть просушен на всю толщину. Масляные пятна на бетонном основании удаляют раствором едкого натра, а известковые – 3 %-м раствором соляной кислоты. Остатки соляной кислоты и щелочи смывают водой, после чего основание подсушивают. Насекают и огрунтовывают бетонное основание не ранее чем за 40 мин до укладки ксилолитовой смеси. Температурные, усадочные и другие швы в ксилолитовых покрытиях выполняют в тех местах, где устроены аналогичные швы бетонного основания. Ксилолитовую смесь укладывают в покрытие полосами шириной до 2,5 м по деревянным строганным маячным рейкам. Горизонтальность покрытия контролируют в процессе укладки рейкой и уровнем. Уложенную смесь выравнивают с помощью граблей и рейки. Затем смесь тщательно уплотняют пневматическими трамбовками. Если при трамбовании на покрытии выступает много жидкости, поверхность его посыпают сухой ксилолитовой смесью и снова трамбуют. Поверхность лицевого слоя ксилолитового покрытия заглаживают гладилками. Появляющиеся на поверхности покрытия бугорки прокалывают, чтобы выпустить воздух, и вновь заглаживают. На хорошо заглаженном покрытии равномерно выступает магнезиальное молоко. Заглаживание должно быть закончено до начала схватывания ксилолитовой смеси.

Верхний слой двухслойного покрытия укладывают по незаглаженному, затвердевшему и подсохшему нижнему слою через 1–3 суток после его укладки. Поверхность нижнего слоя предварительно огрунтовывают раствором хлористого магния плотностью 1,06–1,07 г/см3. Перед укладкой нового участка ксилолитового покрытия кромку ранее уложенного участка обрубают вертикально по прямой линии, очищают и огрунтовывают раствором хлористого магния одновременно с огрунтовкой бетонного основания. Стык свежеуложенного ксилолитового покрытия с ранее уложенным тщательно трамбуют и заглаживают до тех пор, пока он станет совершенно незаметным. Во время твердения ксилолитовые покрытия предохраняют от местного перегрева приборами отопления и от преждевременного движения по ним людей и транспортных средств. Помещение слегка проветривают.

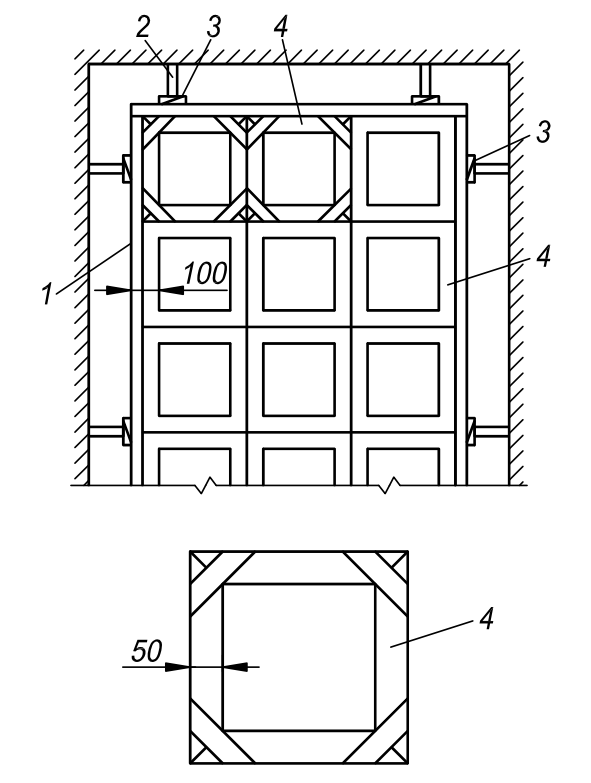

Многоцветные ксилолитовые покрытия устраивают по рисунку, определяемому проектом, двумя способами – без разделения границ рисунка покрытия специальными прокладками и с разделением границ рисунка прокладками (жилками) из меди, латуни, нержавеющей стали или стекла. Первый способ требует больше времени на устройство покрытия, чем второй, так как ксилолитовую смесь каждого цвета можно укладывать только после затвердения и высыхания массы ранее уложенного смежного участка. Устройство многоцветного ксилолитового покрытия без жилок начинают с разбивки рисунка. Для этого на поверхности подстилающего или нижнего слоя в двухслойном ксилолитовом покрытии наносят мелом контуры рисунка пола от центра помещения к стенам. Затем на поверхности подстилающего слоя укладывают деревянные рейки, часть которых маячные, а часть – разделительные (рис. 1).

Рис. 1. Схема установки маячных и разделительных реек при устройстве ксилолитовых (мозаичных) полов по рисунку: 1 – маячная рейка; 2 – распорка; 3 – клинья; 4 – рамка-опалубка

Часто маячные 1 и разделительные рейки монтируют в рамкуопалубку 4. После установки рейки выверяют по угольнику и уровню и окончательно закрепляют на отметке пола. Опалубку закрепляют с помощью распорок 2 с клиньями 3. После выполнения всех подготовительных операций приступают к последовательной укладке ксилолитовой смеси различных цветов в соответствии с рисунком покрытия. Сначала укладывают смесь требуемого цвета на участках фриза 1, затем квадрат 2 (рис. 2). После достаточного отвердевания и высыхания смеси на уложенных участках снимают опалубку в зоне 3 (фон) и укладывают смесь. Укладка, разравнивание и уплотнение ксилолитовой смеси по рисунку в данном случае производятся так же, как и при устройстве одноцветных покрытий.

Рис. 2. Рисунок ксилолитового (мозаичного) пола: 1 – фриз; 2 – квадратные участки; 3 – фон

При устройстве ксилолитовых покрытий с жилками (прокладками) деревянные маячные рейки и рамки устанавливать не нужно, так как опалубкой для укладки смеси различных цветов служат жилки. Ширина жилок зависит от толщины подстилающего и лицевого слоя в однослойном ксилолитовом покрытии или толщины нижнего и верхнего слоев в двухслойном. После разбивки и нанесения контура рисунка в подстилающем или нижнем слое ксилолитового покрытия (если эти слои еще недостаточно затвердели) делают лопаткой прорези, в которые вставляют жилки так, чтобы их верхняя кромка была на уровне пола. Установку жилок выверяют правилом и уровнем. Жилки дополнительно укрепляют магнезиальным раствором. Если подготовительный или нижний слой двухслойного ксилолитового покрытия не позволяет «втопить» или врезать жилки, их укрепляют магнезиальным раствором непосредственно на поверхности подстилающего слоя. В полученный таким образом каркас из жилок обычным способом укладывают ксилолитовые смеси различных цветов. Смесь укладывают бесперебойно, не ожидая схватывания и твердения ее на смежных участках. Уплотняют ксилолитовую смесь осторожно, чтобы не повредить и не сместить жилки и не нарушить рисунка покрытия. Смесь уплотняют легкими трамбовками и гладилками до равномерного появления магнезиального молока. Применяя прямолинейные и криволинейные жилки различных очертаний, можно устраивать ксилолитовые покрытия как простого, так и сложного рисунка.

При устройстве ксилолитовых покрытий могут появляться дефекты, которые устраняют до ввода покрытий в эксплуатацию. Белый налет, выступающий на поверхности ксилолитового покрытия, смывают теплой водой, после чего пол вытирают чистой ветошью насухо. При отслоении верхнего слоя от нижнего или обоих слоев от основания участки отслоившегося покрытия заменяют новым ксилолитовым покрытием. При появлении в покрытии трещин вдоль них вырубают полосу трапецеидального сечения широкой стороной книзу и вместо этой полосы укладывают новое ксилолитовое покрытие, тщательно трамбуя и затирая его. Отделку ксилолитовых покрытий (циклевание, затирка, шлифование) следует начинать не ранее достижения покрытием прочности, при которой исключена возможность выкрашивания опилок (через 1–2 суток после укладки покрытия). Циклевание и шлифование выполняют с помощью циклевочных и шлифовальных машин. Циклюют покрытия насухо, во время шлифования покрытие нужно смачивать водой. Чтобы уменьшить пористость ксилолитового покрытия, после циклевания его затирают смесью из 300 г магнезита и 30 г пигмента затворенной 1 л раствора хлористого магния плотностью 1,07 г/см3. Раствор должен быть использован в течение 1 ч. Затирают покрытие ветошью или тряпками, смоченными в растворе; излишки раствора удаляют.

Ксилолитовые покрытия протирают маслянистыми составами (растительными маслами, олифой, смесью из 30 % растительного масла и 70 % скипидара), которые придают ксилолитовому покрытию большую водостойкость. Операцию выполняют после полного просыхания ксилолитового пола (через 20–30 суток после укладки покрытия). Протирают ксилолитовые покрытия подогретыми до 40–50 °С составами, втирая их мягкими тряпками или ветошью. Излишки масла удаляют. После протирки маслом и его высыхания, ксилолитовые покрытия натирают мастикой для натирки полов или расплавленной смесью следующего состава мас. ч.: парафина – 2, воска – 1, скипидара – 1, керосина – 5. Ксилолитовые покрытия натирают до получения блестящей поверхности.

Контроль качества работ осуществляется согласно ТКП 45-5.09- 105–2009 «Отделочные работы».

Качество выполнения технологических процессов согласно ТКП 45-1.01-159–2009 обеспечивается за счет проведения следующих видов контроля при производстве и приемке работ:

1) Входной контроль ксилолитовой смеси выполняет мастер (прораб). Он включает проверку наличия документа о качестве, в котором должны быть отражены следующие показатели: удобоукладываемость; класс по прочности; вид и количество исходных материалов.

2) Операционный контроль качества обеспечивает своевременное выявление и устранение дефектов. Выполняется в ходе работ по устройству ксилолитового пола.

При операционном контроле качества мастер контролирует:

- техническое состояние поверхности нижележащего слоя;

- вынос отметок чистого пола;

- установку и закрепление маячных реек;

- правильность отметок верха реек;

- соблюдение технологии укладки смеси (уплотнение смеси, заглаживание поверхности, затирка, шлифование);

- качество выполнения стыков ксилолитового покрытия;

- температурно-влажностный режим при наборе прочности ксилолитовой смесью;

- прочность смеси покрытия.

Результаты операционного контроля должны фиксироваться в журнале работ и актах на скрытые работы.

3) Приемочный контроль выполнения работ осуществляется в соответствии с СНБ 1.03.04 в присутствии всех ответственных за качество лиц, в присутствии представителя заказчика с подписанием акта об окончательной приемке.

При приемочном контроле качества проверяют:

- соблюдение заданных толщин покрытия;

- соответствие отметок и уклонов поверхности пола проекту;

- качество смеси по прочности;

- сцепление с нижележащим слоем;

- внешний вид поверхности покрытия.

По результатам приемочного контроля составляется Акт приемки выполненных работ.

Безопасность производства работ должна быть обеспечена выполнением содержащихся в организационно-технологической документации (ПОС, ППР и др.) следующих решений по охране труда:

- определение средств механизации для приготовления, транспортирования, подачи, укладки и уплотнения смеси ксилолита;

- технологической последовательности выполнения работ и применяемых для их выполнения электрических машин и инструмента.

Цемент необходимо хранить в закрытых емкостях, принимая меры против его распыления в процессе выгрузки.

Персонал, эксплуатирующий средства механизации, оснастку, приспособления и ручные машины, до начала работ должен быть обучен безопасным методам и приемам работ с их применением.

Работа растворосмесителя должна осуществляться при соблюдении следующих требований: очистка барабана смесительной машины допускается только после остановки машины и снятия напряжения.

При уплотнении смеси электротрамбовками при перерывах в работе и при переходе с одного места на другое их необходимо выключать. Устройство и эксплуатация электроустановок должны осуществляться в соответствии с требованиями ГОСТ 30331.1, ГОСТ 0331.3, ГОСТ 30331.8, ГОСТ 30331.10, ГОСТ 30331.11, ГОСТ 30331.13, ГОСТ 30331.15.

При выполнении работ на производственной территории должны соблюдаться требования ГОСТ 12.1.013 и ГОСТ 12.1.030.

При применении смеси, содержащей химические добавки, следует выполнять следующие требования:

- исключить возможность контакта открытых участков кожи и глаз человека с бетонной смесью, имеющей добавки с вредными веществами (разжижитель С-3, нитрит натрия, нитрит-нитрат кальция и др.);

- обеспечить работников средствами индивидуальной защиты (защитными перчатками и очками).

3. Устройство полов из древесины и изделий на ее основе

3.1. Полы из ламината

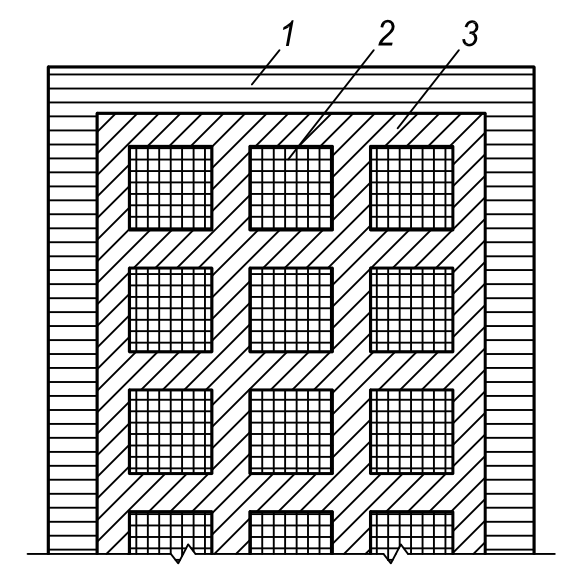

Ламинат или ламинированный паркет представляет собой многослойную конструкцию (рис. 3), включающую:

- влагостойкую бумагу, выполняющую стабилизирующую функцию, придает жесткость и устойчивость всей конструкции;

- основание (несущая панель) выполнено из водостойкого древесноволокнистого материала высокой или средней плотности (ДВП или ДСП);

- влагостойкий уравновешивающий (стабилизирующий форму) меламиновый ламинат, снижающий внутренние напряжения;

- декоративный слой, выполненный из бумаги с декоративным рисунком. На слой декоративной бумаги наносят акрилатную или меламиновую смолу с добавлением минеральных частиц. Это сделано для повышения прочности и износостойкости материала;

- последний, верхний слой – неэлектризующаяся высокопрочная пленка (ламинат, отсюда и название материала), устойчивая к механическим повреждениям. Она нужна, чтобы покрытие не протиралось и не выгорало на солнце.

Рис. 3. Конструкция пластины ламината

Слои скрепляют между собой двумя способами. Во-первых, прессованием, когда их прессуют одновременно, не добавляя клея (такой вариант предпочтителен для «домашних» покрытий). И, во-вторых, наклеиванием, когда лицевой слой окрашенной бумаги склеивается с основой под высокой температурой и давлением (этот ламинат, по мнению специалистов, годится для офисов, магазинов и других общественных мест с высокой «проходимостью»).

Ламинат – это материал одноразового применения. Срок службы ламината – 5–8 лет. Потом его нужно менять. Пластины ламината имеют следующие размеры: длина 1200–1980 мм; ширина 190–207 мм; толщина 6,3–10,8 мм.

Способы укладки пола из ламината. Есть два способа укладки ламината – на клею и «замковый».

Способ на клею. Все элементы ламинированного пола склеиваются между собой при помощи конструкции шпунт-паз. Клей следует наносить в соответствии с прилагаемой инструкцией. Дело в том, что технологии нанесения клея отличаются у разных производителей ламината. Время высыхания клея примерно 12 ч после укладки ламината, в это время можно вынимать распорные клинья. К полной нагрузке пол готов через 24 ч. В случае клеевого соединения должен применяться водостойкий клей.

Способ «замковый». Бесклеевая или «замковая» укладка ламината более проста, чем клеевая, поскольку не требует профессиональных инструментов и навыков. Планки просто защелкиваются между собой. Такой пол можно легко разобрать, заменить испорченные участки, перестелить – если предусмотрена повторная укладка. Однако, при бесклеевой укладке ламината, влагостойкость может быть более низкой.

Технология производства работ. Основанием под покрытие пола из ламината может служить железобетонная панель или стяжка из цементно-песчаного раствора имеющая прочность не ниже 15 МПа. Влажность бетона панели не допускается выше 4 %, стяжки из раствора – не выше 5 %. Поверхность основания должна быть горизонтальной, ровной, гладкой и чистой, без раковин, трещин, наплывов и без перепадов на стыках панелей. Отклонения поверхности основания от горизонтальной плоскости не должны превышать 0,2 % от размера помещения.

Одним из главных требований к основанию является обеспечение его ровности. Ровность поверхности основания контролируют двухметровой рейкой. Просвет между поверхностью основания и двухметровой рейкой не должен превышать 2 мм. Выявленные вышеназванные дефекты необходимо устранить путем ремонта поверхности основания и устройством выравнивающих и упрочняющих слоев.

Основанием под покрытие пола из ламината в помещениях реконструируемых зданий и при капитальном ремонте могут служить:

- сборные стяжки из древесноволокнистых плит (ДВП), цементностружечных плит (ЦСП), древесностружечных плит (ДСП), гипсоволокнистых плит (ГВП), которые применяют не только в качестве выравнивающего слоя, распределяющего сосредоточенные нагрузки, но и для улучшения звукоизоляции междуэтажных перекрытий и обеспечения нормируемого теплоусвоения;

- старые дощатые полы. До укладки ламината следует удостовериться, что старый пол не подвергся гниению; проверить гвоздевые крепления и, при необходимости, в ослабленных местах дополнительно закрепить доски гвоздями к лагам. Если дощатый пол имеет неровности, то выполняется острожка или шлифовка поверхности и ее шпатлевание;

- ранее уложенные покрытия из поливинилхлоридного линолеума и коротковорсового коврового покрытия при условии, что эти материалы соответствуют стандартам по укладке и приклеены по всей площади. Мягкие и длинноворсовые покрытия с резиновой подосновой должны удаляться. Последнее требование относится также к изношенным, разорванным или шероховатым покрытиям из рулонных, листовых и плитных материалов.

Настилка покрытия пола из досок ламината способом на клею. К устройству покрытия полов из ламината следует приступать только после окончания всех строительно-монтажных и отделочных работ, при производстве которых помещение загрязняется и создается повышенная влажность. До начала настилки покрытия пола должны быть полностью смонтированы, опробованы и включены системы отопления и водоснабжения. Настилка покрытия пола выполняется звеном паркетчиков следующего состава: 4-го разряда – 1 чел.; 3-го разряда – 1 чел.

Перед укладкой не распакованные доски ламината и материалы подложки выдерживают в том помещении, в котором будут укладываться, в течение 48 ч при температуре не ниже 15 °С и относительной влажности воздуха не выше 60 %.

На подготовленное и очищенное от грязи и мусора основание укладывается полиэтиленовая пленка, которая служит гидроизоляционным слоем. Пленка настилается с нахлестом не менее 20 см, разворачивается от стены и нарезается на полотнища непосредственно перед укладкой ламината. На полиэтиленовую пленку укладывается амортизирующая подложка из гофрированного картона или вспененного полиэтилена (с максимальной толщиной 3 мм). Она должна быть настелена перпендикулярно направлению досок ламината.

Укладка досок ламината начинается вдоль стены наиболее удаленной от входа, причем ряды должны быть ориентированы по свету в направлении окна, чтобы не были видны швы. Иначе все неровности пола будут подчеркнуты освещением. В узких комнатах и в коридорах укладку досок рекомендуется выполнять в продольном направлении, чтобы рационально использовать целые доски.

Первый ряд досок ламината укладывают слева направо пазовыми сторонами к стене по шнуру без клея на расстоянии 8–..10 мм от стены, образуя деформационный шов. Если стена неровная, следует нанести ее контуры на первый ряд досок, а затем выпилить доски по этому контуру. В зазор между стеной и досками устанавливают клинья на расстоянии 50–60 см друг от друга.

Положив последнюю доску на место (в первом ряду) необходимо с помощью шнура убедиться, что первый ряд лежит ровно. При необходимости следует отъюстировать ряд при помощи клиньев, установленных вдоль стены и произвести уплотнение последнего шва.

Собрав все доски первого ряда, необходимо произвести склейку их торцов. Для этого клей наносится в паз по всей длине короткой стороны доски. При нанесении клея доску необходимо держать так, чтобы клей ложился на верхний край паза (против лицевой, декоративной стороны). После нанесения клея в пазы необходимо сжать доски таким образом, чтобы плотно прижать все стыки. Лишний клей сразу следует убирать влажной тряпочкой до того, как он загустеет. Еще раз убедиться с помощью шнура и клиньев, что первый ряд лежит ровно. Для конечного результата ровный первый ряд имеет важнейшее значение. Каждый последующий ряд досок следует начинать с укладки обрезка от последней доски предыдущего ряда. Если остаток меньше 30 см необходимо взять другую доску, распилить ее и начать укладку второго ряда. Сдвиг между досками соседних рядов должен быть не менее 30 см. Таким образом, будут смещены места стыков, что невозможно выполнить при досках одинаковой длины.

Укладка второго и следующих рядов досок производится с нанесением клея в пазы на всю длину как с короткой, так и с длинной сторон, и плотной подгонкой друг к другу. При этом паз последующей доски должен целиком зайти на гребень предыдущей, швы должны быть плотно пригнаны. Перед тем как нанести клей в пазы досок, необходимо произвести их очистку от грязи и других включений. Чтобы не повредить кромки досок (гребни) при их сплачивании, необходимо пользоваться деревянным монтажным бруском с ручкой и молотком.

При правильном нанесении клея в пазы досок в процессе их сплачивания на поверхность соединения должно равномерно выступать небольшое количество клея. Выступившему клею нужно дать подсохнуть, а затем удалить при помощи пластмассового шпателя.

Последний ряд досок должен быть подогнан по размерам и надежно поджат к предыдущему с использованием металлического клина, стамески или металлической скобы. Стену следует предохранять от повреждения колодкой или дощечкой, закрепленной клиньями. На каждую доску полной длины следует устанавливать не менее двух клиньев. Клинья, установленные в деформационные швы по периметру помещения, удаляют после отверждения клея (через 2–3 суток) и устанавливают плинтусы.

Если в помещении ширина пола составляет более 6 м в направлении ширины доски, следует увеличить деформационный шов (зазор между стеной и доской) на 1,5 мм на каждый дополнительный метр. При больших площадях помещений (более 100 м2) и в дверных проемах (между смежными помещениями) необходимо оставлять зазоры шириной 10–12 мм, которые заделывают заподлицо деревянными рейками из древесины мягколиственных пород, вставляемыми на ПВА-дисперсии непосредственно перед эксплуатацией помещения или устанавливать расширительные соединения – накладные профильные поливинилхлоридные раскладки, которые должны приворачиваться шурупами к основанию.

Для соединения досок с порогом или с другим видом покрытия пола (керамическая плитка, линолеум и др.) необходимо использовать металлические накладные полосы. Они должны крепиться к основанию пола, а не к ламинату.

В местах сопряжения дверных коробок с покрытием пола следует до укладки доски ламината вырезать нижнюю часть дверной коробки ножовкой на глубину 12–15 мм, удалив пропиленную часть стамеской. В сделанное углубление устанавливается доска ламината заподлицо с ранее уложенными.

В местах прохода стояков системы отопления в доске следует просверлить отверстия на 20 мм больше диаметра трубы и сделать пропилы. Пилить следует под углом, чтобы при установке выпиленных участков доски на место они не сдвигались. После закрепления досок приклеиваются выпиленные куски. Зазоры между трубами и ламинатом закрывают, например, пластмассовыми фитингами. Расстояние между нижней частью отопительного прибора и покрытием должно составлять не менее 60 мм.

Плинтусы и галтели крепятся гвоздями или шурупами к стенам в предварительно установленные пробки с шагом 800–1200 мм, но не менее двух на отрезок плинтуса или галтели. Между плинтусами и стенами устанавливают звукоизоляционную прокладку из отходов линолеума, вспененного полиэтилена и т. п. толщиной 2–3 мм. Плинтусы или галтели следует прибивать к стене так, чтобы они плотно прилегали к ламинату, но не стопорили покрытие пола.

Небольшие трещины и зазоры заделывают грунтовочной краской подходящего цвета. Деревянные пробки устанавливают до устройства покрытия пола. Если в стены (перегородки) можно забить гвозди (саморезы), крепление плинтуса или галтели производят без установки пробок. Соединение плинтусов и галтелей по длине и в углах осуществляют «на ус» под углом 45°. Вместо деревянных плинтусов могут применяться поливинилхлоридные. Их применение и детали установки определяются проектом.

После завершения всех работ по настилке ламината и установки плинтусов пол очищают пылесосом или влажной тряпкой, протирают насухо и обрабатывают поверхность ламината полиролью.

3.2. Паркетные полы

Для устройства покрытий паркетных полов применяют штучный и мозаичный паркет, паркетные доски и щиты.

Штучный паркет (ГОСТ 862.1–85) состоит из паркетных планок шириной 30–90 мм с интервалом 5 мм и длиной 150–500 мм с интервалом 50 мм. Толщина паркета – 15 и 18 мм. Стороны паркета – взаимно параллельные фрезерованные, а кромки – профилированные с гребнями и пазами. Изготавливают штучный паркет из древесины дуба, ясеня, клена, вяза, каштана, граба, березы, сосны и модифицированной древесины других пород, по эксплуатационным и физико-механическим свойствам не уступающей древесине твердых пород. Влажность древесины штучного паркета не должна превышать 9 ± 3 %.

Мозаичный паркет (ГОСТ 862.2–85) состоит из паркетных планок, которые собираются в элементарные квадраты. Элементарным квадратом называют набор планок одинаковой длины и ширины, уложенных кромка к кромке, составляющих квадрат, сторона которого равна длине планки. Затем из элементарных квадратов, которые укладываются в шахматном порядке в зависимости от расположения и породы древесины планок, собирается ковер мозаичного паркета.

Мозаичный паркет по способу фиксации планок для образования ковра делят на типы: П1 – наклеенный лицевой стороной на бумагу, которая снимается с клеевым слоем после настилки паркета на основание пола; П2 – наклеенный обратной стороной на какой-либо материал, который остается в конструкции покрытия пола после настилки паркета. Ковер собирают в форме квадрата или по соглашению с потребителем в форме прямоугольника. Ковры выпускают размерами 400 x 400, 480 x 480, 520 x 520, 600 x 600 и 650 x 650 мм, одинаковой длины и ширины, уложенных кромка к кромке, составляющих квадрат, сторона которого равна длине планки.

Паркетные доски (ГОСТ 862.3–77) изготавливают двухслойными: верхний слой – из прямоугольных планок древесины ценных пород, нижний слой, являющийся основанием паркетных досок – из строганных брусков или реек древесины более низких сортов. Различают два типа паркетных досок: П1 – для укладки по лагам и П2 – по сплошному основанию. В нижним слое (основании) паркетной доски по всей ее длине через 20–30 мм устраивают продольные пропилы глубиной 16 мм (для досок типа П1) и 9 мм (для досок типа П2). Слои паркетных досок склеивают между собой водостойкими клеями фенолоформальдегидными или мочевиноформальдегидными. Прочность клеевого соединения на отрыв должна быть не менее 0,6 МПа.

Паркетные доски при укладке по лагам выпускают общей толщиной 25 мм с рейками основания толщиной 19 мм (тип П1), при укладке по сплошному основанию – толщиной 18 мм (толщина реек – 12 мм). Размеры паркетных досок унифицированы: при длине 1200 мм ширина изделия 145 мм, при длине 1800 мм ширина 155 мм и при длине 2400 мм ширина 202 мм. Паркетные планки лицевого слоя изготавливают длиной 150, 160 и 207 мм, шириной 20 мм и толщиной 6 мм; рейки – длиной не менее 250 мм, их ширина должна быть кратна ширине паркетной доски.

Лицевой слой паркетных досок изготовляют из тех же пород древесины (за исключением сосны), которые применяют для штучного паркета и должен быть покрыт водостойким лаком толщиной 50–60 мкм. Не допускается применение различных пород в одном изделии.

Влажность древесины и изготовленных из нее паркетных досок и реек (брусков) не должна превышать (8 ± 2) %.

Паркетные щиты (ГОСТ 862.4–87) состоят из основания, на которое с определенным рисунком наклеивают лицевое покрытие из паркетных планок или квадратов шпона. Основной рисунок лицевого покрытия щита – элементарные квадраты, располагаемые в шахматном порядке. В кромках щитов предусмотрены пазы для соединения одного щита с другим с помощью шпонок или гребней. В зависимости от применяемых материалов и конструкции основания щиты делят на следующие типы: ПЩ1 – с основанием из рам; ПЩ2 – с основанием из реек, обклеенных лущеным шпоном; ПЩ3 – с основанием из древесностружечной плиты, обклеенной лущеным шпоном; ПЩ4 – с двухслойным реечным основанием.

Паркетные щиты выпускают толщиной (30 ± 0,2) мм, размером (в плане) 400 x 400, 475 x 475 мм с допускаемым отклонением ±0,3 мм и 600 x 600, 800 x 800 мм с отклонением ±0,5 мм. По согласованию с заказчиком допускается изготовлять щиты прямоугольной формы при ширине 400 и 475 мм, длиной, равной трехкратной ширине, а при ширине 600 и 800 мм — двукратной.

Размеры паркетных планок, мм: толщина 6, длина 100–400 и ширина 20–50 с допускаемым отклонением ±0,2; размеры квадратов шпона, мм: толщина не менее 4, ширина 100–200 и длина 100–200 с допускаемым отклонением ±0,2.

Требования к качеству лицевого покрытия щитов те же, что и к штучному паркету. Шпон изготовляют из тех же пород древесины, что и планки штучного паркета.

Влажность древесины и изготовленные из нее элементы паркетных щитов не должна превышать 8 %. Лицевая сторона щитов должна быть покрыта прозрачным лаком толщиной 50–70 мкм.

Клеи и мастики для наклеивания паркета. В настоящее выпускается большое количество клеевых составов. Самыми популярными являются дисперсионный клей АДМ-К, поливинилацетатный клей, поливинилацетатная гомополимерная грубодисперсная дисперсия, этилацетатный клей ПМП-10, «Бустилат», «Лателин», кумаронобутилфенолформальдегидный клей 88-Н.

Помимо клеев для наклеивания паркетных планок используют мастики – пластичные смеси, состоящие из органического вяжущего вещества и наполнителей; довольно часто в состав мастик входят другие добавки. Наполнители бывают пылевидные, волокнистые (например, хризолитовый асбест) и комбинированные. В зависимости от входящих в состав органических вяжущих веществ мастики подразделяются на битумные, резинобитумные, полимерные, дегтярные и т. д. Мастики бывают горячими и холодными.

Горячие мастики изготавливаются на основе дегтя или нефтяного битума, а холодные – на основе полимеров или их смеси с нефтяным битумом.

Набор основного инструмента для укладки паркета включает:

- скребок на длинной ручке для удаления наплывов с бетонной подготовки;

- конусный бачок для доставки мастики на рабочее место;

- лейку для нанесения слоя мастики на основание;

- большую и малую гребенки для разравнивания нанесенного на основание слоя мастики;

- паркетный молоток со скошенным обушком;

- плотничный молоток с квадратным обушком;

- плотничный молоток с круглым обушком;

- добойник для полного погружения шляпок гвоздей в древесину.

Устройство пола из штучного паркета.

Подготовка основания. Покрытия из штучного паркета выполняют после окончания всех строительно-монтажных и отделочных работ, при производстве которых помещение загрязняется и создается повышенная влажность. Перед настилкой паркета на мастике проверяют качество готовой стяжки, ее ровность и влажность, а также температуру и влажность воздуха в помещении.

К помещениям, в которых будут производить укладку паркета, предъявляют следующие требования. Температура воздуха на уровне пола должна быть не ниже 10 °С; относительная влажность воздуха не выше 60 %; влажность цементно-песчаной стяжки – не более 6 %, а бетона панелей междуэтажного перекрытия – не более 4 %. Оконные и балконные блоки должны быть остеклены; полностью смонтированы системы отопления и вентиляции; выполнены подвесные потолки.

Работы выполняются в следующей технологической последовательности. Вначале основание очищают от строительного мусора и наплывов раствора металлическими скребками на длинных ручках. Затем основание обеспыливают, удаляя пыль щетками. Выявленные поврежденные места стяжки (выбоины, трещины), заделывают полимерцементным раствором.

С помощью двухметровой контрольной рейки, на которую устанавливают уровень, проверяют ровность и горизонтальность поверхности цементно-песчаной стяжки или выравнивающего слоя. Просветы между стяжкой и рейкой должны быть не более 2 мм.

Как правило, для повышения звукоизоляции междуэтажных перекрытий наклейка штучного паркета выполняется на основание из древесноволокнистых плит (ДВП). В случае, когда настилка паркета выполняется по сплошным железобетонным перекрытиям (панельные здания), рекомендуется наклеивать два слоя ДВП. Нижний слой из мягких плит М-20 толщиной 12 мм и верхний слой – твердые древесноволокнистые плиты Т-350 или Т-400 толщиной 4 мм. Для междуэтажных перекрытий из многопустотных сборных железобетонных плит рекомендуется применять твердые ДВП, уложенные в один слой. При наклейке штучного паркета на основание из древесноволокнистых плит выполняются следующие работы. Согласно предварительно составленной схемы раскладки ДВП в помещении выполняют их раскрой специальным ножом. К месту укладки раскроенные плиты подносят с помощью специальных крючков. Сначала древесно-волокнистые плиты укладывают на основание насухо, с зазорами 5–6 мм.

После этого, поочередно поднимая плиты, наносят на основание горячую или холодную битумную мастику и плавно во избежание разбрызгивания мастики их опускают и приклеивают. После укладки древесноволокнистых плит выступившие в швах битум или мастику счищают скребками. На плитах не должно быть изломов, разрывов и разбитых кромок. Влажность плит не должна превышать 12 %.

В качестве сплошного основания под полы из штучного паркета в жилых помещениях, садах, школах, с точки зрения экологической безопасности, целесообразно применять дощатый настил. Технология его крепления к стяжке аналогична, как для плит ДВП. При использовании дощатого настила в качестве сплошного основания под полы из штучного паркета необходимо выполнить дополнительную технологическую операцию – выровнять настил.

Выравнивают дощатый настил, как правило, с помощью машины СО-97 для строжки полов. Машина имеет ножевой барабан. В зависимости от неровностей основания используют прямые или обратные ножи. При значительных неровностях острожку выполняют прямыми ножами, когда угол резания составляет 54°. При этом скос ножей повернут назад, т. е. против движения барабана. При незначительных неровностях острожку производят обратными ножами, когда угол резания составляет 90° и ножи установлены так, что их скос направлен вперед, т. е. по направлению движения барабана.

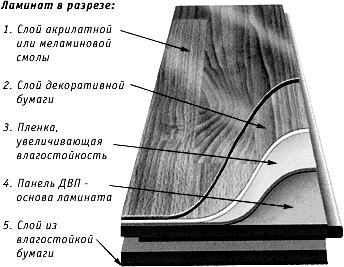

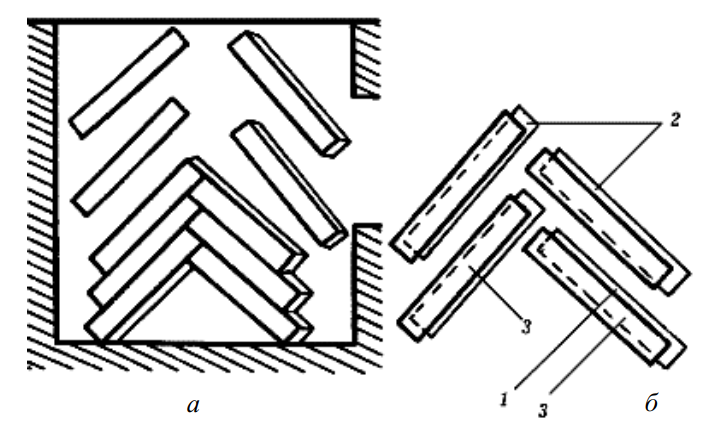

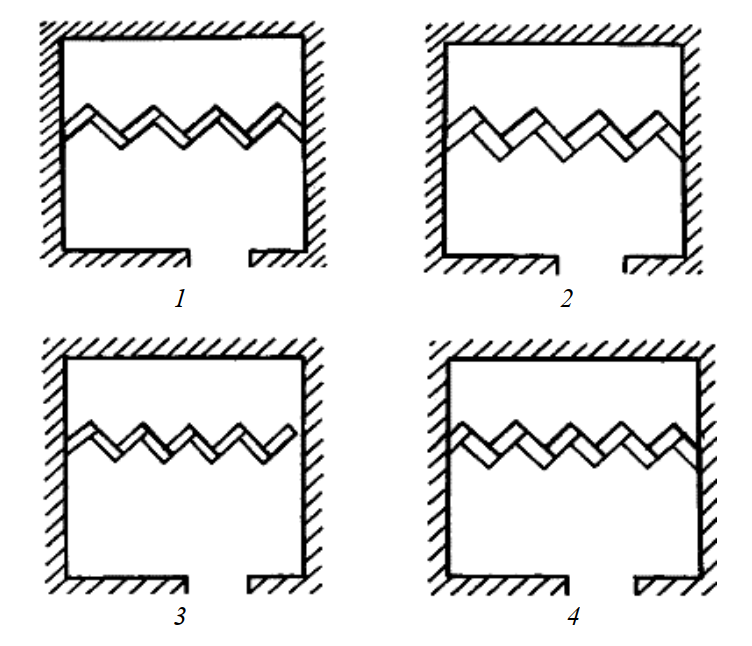

Укладка штучного паркета. Штучный паркет укладывают, как правило, «в елку», когда планки располагаются под углом 90° друг к другу и под углом 45° к стенам. При этом торец одной планки упирается в конец продольной кромки соседней планки так, чтобы с одной наружной стороны угла планки был паз, а с другой – гребень (рис. 4).

Рис. 4. Соединение штучного паркета «в елку»: 1 – пазы; 2 – гребни; 3 – планки паркета

Сначала составляют план настилки паркета для каждого помещения и делают разбивку рядов покрытия пола, чтобы выбрать планки оптимального размера с целью экономии паркета и сокращения трудовых затрат.

Перед настилкой паркета его сортируют по размеру, породе, цвету и текстуре древесины. В каждом отдельном помещении обычно укладывают паркет из древесины одной породы, одного рисунка и преимущественно одного размера. Паркет разных цветов и размеров используют для создания специального рисунка пола.

К дощатому основанию паркетные планки крепят гвоздями, а к остальным основаниям – мастикой.

На подготовленное основание насухо раскладывают змейку из паркетных планок, в которой каждая планка соответствует ряду паркета (рис. 5). Змейку располагают поперек помещения, перпендикулярно к направлению световых лучей от окон. При таком наборе паркет имеет более красивый вид, поскольку лучше выявляется естественная текстура древесины. Крайние планки змейки не должны доходить до стен или перегородок на 10–15 мм. Длину планок подбирают так, чтобы в помещении укладывалось целое число рядов паркета, а количество планок в змейке по возможности было четным.

Рис. 5. Схемы раскладки змейки из паркетных планок: 1 – при четном числе целых планок шириной до 40 мм; 2 – при четном числе целых планок шириной более 40 мм; 3 – при нечетном числе целых планок шириной до 40 мм; 4 – при нечетном числе целых планок шириной более 40 мм

Каждая пара планок в змейке составляет одну «елку», а количество их в змейке соответствует числу елок в полу, данного помещения. При выборе ширины паркетных планок следует учитывать, что концы планок шириной до 40 мм у стен можно не опиливать, так как зазоры будут закрыты плинтусами. Концы планок шириной более 40 мм необходимо опиливать под углом 45° параллельно стене. Змейку выкладывают из планок, имеющих гребень на левом и правом торцах, так, чтобы с одной стороны угла был только гребень, а с другой – только паз. Если по ширине помещения укладывается целое четное или нечетное количество планок, рисунок составляют так же, как выложена змейка. При нечетном числе планок в змейке и ширине планок более 40 мм змейку сдвигают на половину длины планки к одной из продольных стен помещения. В оба крайних ряда укладывают планки, распиленные по длине пополам под углом 45°. Если нельзя выложить в змейку целое количество планок, для одного или обоих крайних рядов подбирают планки малой длины.

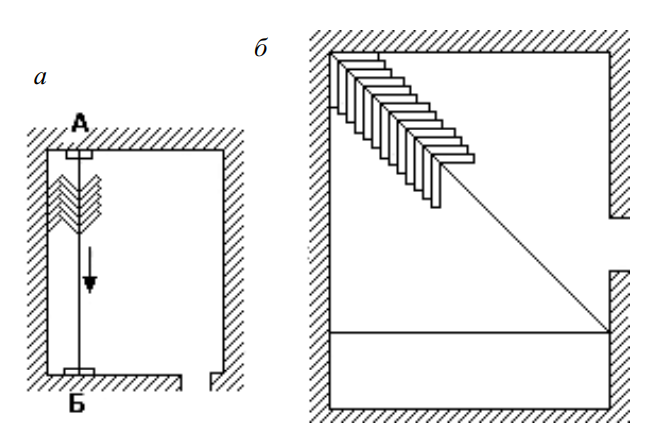

Паркетные планки начинают укладывать с маячной елки, которой называют первые два ряда паркета. Маячную елку можно располагать по центральной оси помещения или параллельно одной из длинных сторон (лучше дальней от входной двери в помещение). При укладке паркета в длинных и узких помещениях (коридорах, переходах) маячную елку настилают вдоль их центральной оси в обе стороны помещения. При укладке маячной елки вдоль длинной стороны помещения, паркет настилают от дальнего от входа угла и только в одну сторону от маячной елки (рис. 6, а). Для правильного расположения маячной елки в заданном месте через все помещение натягивают шнур, который крепят гвоздями, забиваемыми в основание или в заранее приклеенные к нему на мастике паркетные планки. Шнур должен находиться над основанием на расстоянии, равном толщине паркетной планки. Для удобства укладки маячной елки шнур натягивают по длине стыка двух планок уложенной змейки так, чтобы под ним находился левый ряд планок, а правый только касался шнура.

Этот способ имеет следующее преимущество – материалы к месту работы подносятся без хождения по свежеуложенному паркету.

Первые планки маячной елки укладывают на мастику. Первые 6–8 планок, предварительно плотно соединив, укладывают под натянутый шнур и приклеивают. Это создает прочный упор для сплачивания (соединения) следующих планок паркета. Для сплачивания паркетных планок пользуются специальным паркетным молотком со скошенным обушком.

Рис. 6. Схемы разметки и раскладки маячной елки из штучного паркета: а – положение маячного шнура АБ при настилке паркета в прямую елку (параллельно продольной стене); б – положение маячного шнура при настилке паркета «в косую елку»

Перед укладкой планок паркета на основание наносят (разливают) с помощью леек слой мастики полосой на 5–10 см превышающую ширину маячной елки. По мере укладки планок паркета мастику разравнивают зубчатыми гребенками (шпателями). Толщина слоя мастики около 0,6–0,8 мм. Когда уложены все планки маячного ряда, шнур снимают и приступают к укладке остальных рядов паркета.

После окончания укладки всех рядов в помещении необходимо закончить пол у торцовых стен, где образуются не заполненные паркетными планками треугольники. Эти места заполняют из разрезанного по диагонали квадрата, набранного насухо из планок паркета того же размера.

При устройстве паркетного покрытия в помещениях со сложной конфигурацией стен или непрямыми углами для уменьшения количества отходов паркетных планок рекомендуется, использовать рисунок покрытия из паркетных планок – «косая елочка» (см. рис. 6, б). При этом рисунке все планки паркета параллельны соответственно двум смежным сторонам помещения в отличие от прямой елки.

Для укладки паркета на большей стороне помещения откладывают длину его короткой стороны. Соединяя намеченные на полу точки, получаем квадрат. Диагональ квадрата является осью маячной елки (рис. 6, б). Первые угловые планки маячной косой елки должны отстоять от стены на 10–15 мм. Их расклинивают или приклеивают мастикой. Следующие планки маячной елки, как и весь остальной паркет, укладывают как покрытия прямой елки.

К дощатому основанию паркетные планки крепят обычными строительными гвоздями длиной 40 мм и диаметром 1,6–1,8 мм. Каждую планку крепят тремя гвоздями, из которых один забивают в торцовый, а два других в продольный паз планки. При длине планки более 300 мм в продольный паз забивают три гвоздя.

Устройство пола из паркетной доски

Устройство покрытия по лагам. Паркетные доски толщиной 23, 25 и 27 мм укладывают по лагам.

До начала настилки полов должны быть выполнены все предшествующие работы – строительные, специальные, а также по подготовке оснований. Перед настилкой досок влажность песка не должна превышать 4 %. Песок должен быть чистым и содержать не более 5 % органических примесей и глиняных частиц.

Работу по устройству покрытия начинают с разравнивания песка частыми граблями. При этом удаляют остатки строительного мусора. Затем поверхность песка приглаживают рейкой с учетом проектной толщины засыпки и проектной отметки. По выровненной поверхности укладывают звукоизолирующие прокладки и лаги.

Прокладки изготовляют из древесноволокнистых плит, отрезая от них ножом полосы шириной 100 мм. Полосы подкладывают под лаги во время укладки их на песок. Первую маячную лагу кладут вдоль длинной стены помещения на расстоянии 40 мм от нее, а остальные маячные лаги на расстоянии 2 м друг от друга. После предварительной раскладки в помещении маячных лаг проверяют их горизонтальность с помощью двухметровой рейки и уровня, устанавливаемого на рейку. Рейку вместе с уровнем передвигают по всей длине маячных лаг. Если нужно выровнять лаги, подсыпают песок или укладывают дополнительную прокладку из древесноволокнистых плит. Верхние плоскости лаг должны быть строго горизонтальны. Между маячными лагами укладывают на расстоянии 40–50 см одну от другой промежуточные лаги. Их горизонтальность проверяют также с помощью рейки и уровня. Лаги временно расшивают досками во избежание смещения в процессе укладки покрытия.

Паркетные доски начинают укладывать от дальней короткой стены, параллельно которой натянут маячный шнур на расстоянии 170–175 мм от стены. Первую доску укладывают на лаги гребнем касстсетноеянниаир10–15 мм от нее и прибивают к каждой лаге гвоздями.

Для крепления паркетной доски к лагам применяют строительные гвозди длиной 40–50 мм, диаметром 2,5–3 мм. Гвозди забивают в основание нижней щеки паза под углом 45° и утапливают добойником. Паркетчики при этом пользуются молотком паркетчика со скошенным обушком, который не разрушает кромки паркетной доски.

В торец первой доски по шнуру укладывают вторую доску. При этом ее торцовый гребень должен плотно войти в торцовый паз первой доски. Стыки досок следует устраивать только на лагах, причем соседние по ширине доски не должны стыковаться на одной лаге. Стыки устраивают вразбежку. Поэтому, окончив укладку одного ряда паркетных досок, если не удается укладка целого числа досок, следующий ряд начинают с укладки доски, оставшейся от предыдущей, отрезанной в конце помещения. Если по ширине помещения можно уложить целое число паркетных досок, то для следующего ряда надо распилить первую доску так, чтобы стык с последующей доски пришелся на лагу. По этому размеру следует отпиливать и укладывать каждый четный ряд паркетных досок, тогда как нечетные ряды начинаются с укладки целой доски. Доски отпиливают ножовкой по дереву или электрическими дисковыми пилами.

После укладки первого ряда паркетных досок снимают маячный шнур и приступают к укладке следующих рядов досок, тщательно следя за тем, чтобы гребень очередной доски плотно вошел в паз ранее уложенной.

Для сплачивания паркетных досок применяют сжимы. При использовании клинового сжима сплачивание осуществляется за счет расклинивания досок к установленной на лаге металлической скобе. Доски расклинивают ударами молотка по торцам клиньев. На всю длину паркетной доски необходимо установить не менее двух сжимов, но не на соседних лагах. Когда паркетные доски плотно подогнаны друг к другу, их прибивают к каждой свободной от сжима лаге, после чего снимают поочередно сжимы и прибивают доски и к этим лагам. Применяя сжимы, можно использовать доски с незначительными продольными деформациями от коробления, так как усилия от клиньев достаточно для выравнивания досок. Если последнюю доску в помещении нельзя уложить целиком по ширине, то ее распиливают вдоль, по размеру, обеспечивающему у стены зазор 10–15 мм.

Устройство покрытия без лаг. Покрытия из паркетных досок толщиной 15 и 18 мм устраивают без лаг.

Начинают устройство пола с очистки и выравнивания основания. После вынесения отметок верхнего покрытия пола укладывают два слоя древесноволокнистых плит. Технология устройства основания из ДВП под покрытие из паркетных досок, аналогична, как и под штучный паркет.

Устройство покрытия начинают вдоль длинной стены помещения на расстоянии 10–15 мм от стены. Для предотвращения смятия кромок при сплачивании досок следующего ряда, устанавливают клинья-распорки через каждые 50–60 см по длине доски в местах, где лицевые планки перпендикулярны стене.

Затем подготавливают и укладывают следующие доски и сплачивают их с уложенными. На продольный гребень укдадываемой доски наносят дисперсию ПВА с помощью филенчатой кисти. Дисперсию наносят отдельными мазками через 40–50 см по всей длине доски. Торцовые гребни намазывают полностью. После сплачивания паркетных досок влажным тампоном удаляют выступившие на лицевую поверхность досок излишки дисперсии ПВА. Доски сплачивают по длине за счет гребня и паза. Опиленные части досок должны быть обращены к стенам.

Устройство пола из паркетных щитов.

Устройство покрытия по лагам. Все типы паркетных щитов толщиной 40, 32 и 28 мм укладываются по деревянным лагам.

Устройство полов из паркетных щитов по лагам выполняют в такой технологической последовательности: очистка поверхности перекрытия или песчаной засыпки; вынесение отметок верхнего покрытия пола; раскрой и раскладка прокладок из древесноволокнистых плит; укладка лаг по шнуру и выравнивание по уровню; настилка, сплачивание и крепление паркетных щитов к лагам гвоздями; шлифование готового покрытия; установка плинтусов или галтелей, окончательная отделка покрытия лаком или мастикой.

Очистку поверхности перекрытия или песчаной засыпки, вынесение отметок чистого пола, раскрой и раскладку прокладок из мягких древесноволокнистых плит выполняют так же, как при устройстве полов из паркетных досок по лагам.

План укладки паркетных щитов не составляют. В помещениях большой площади лаги и щиты раскладывают от центра к стенам. При четном количестве щитов в одном ряду по центральным осям помещения натягивают взаимно перпендикулярные шнуры. При нечетном количестве щитов шнуры сдвигают на половину размера щита. Под шнуром параллельно длинным сторонам помещения укладывают первую, центральную лагу. Затем в обе стороны с заданным в зависимости от размеров щитов шагом (400 или 300 мм) укладывают все остальные лаги по прокладкам из мягких древесноволокнистых плит. Чтобы случайно положение лаг не нарушилось, их можно временно раскрепить досками. После проверки горизонтальности верхних плоскостей лаг приступают к укладке щитов.

Первый щит укладывают у пересечения шнуров и крепят к лагам. От правильной установки первого щита во многом зависит качество всего покрытия. Перед укладкой второго и всех следующих щитов устанавливают шпонки или гребни. Щиты тщательно сплачивают, добиваясь отсутствия провесов между лицевыми поверхностями и щелей между кромками щитов. Сплачивают щиты с помощью паркетного молотка со скошенным обушком. Возможно применение и плотничных молотков, но тогда кромку щитов необходимо защищать деревянной прокладкой.

Щиты независимо от их типа укладывают сначала вдоль одного маячного шнура, после чего укладывают по второму шнуру ряд щитов, перпендикулярных первому. Дальнейшую укладку щитов можно вести произвольно. При работе с особенно большими щитами для их сплачивания применяют различные сжимы. Если у стен нельзя уложить целые щиты или щиты-доборы, то их обрезают по необходимому размеру с помощью пилы ИЭ-6902. Укладывают эти щиты так, чтобы у стен оставался зазор 10–15 мм, который в дальнейшем перекрывают плинтусом или галтелью.

В жилых домах и небольших помещениях общественных зданий щиты начинают укладывать от любого удаленного от входа угла.

В этом случае щиты укладывают вдоль смежных стен в двух направлениях по маячным шнурам, закрепляющим прямой угол между рядами щитов. У двух соответственно противоположных стен подгоняют по месту щиты-доборы. Для удобства работы щиты предварительно раскладывают в направлении, обратном настилке с напуском около 100 мм. Настилают щиты приемом «от себя».

Устройство покрытия без лаг. Щиты ПЩ4 толщиной 22 и 25 мм укладываются без устройства лаг по сплошной сборной стяжке из мягких древесноволокнистых плит.

Настилают щиты в определенной последовательности способом «на себя», начиная от наиболее удаленного от входа угла помещения. При работе необходимо контролировать, чтобы стыки щитов не совпадали со стыками ДВП. На участках, где имеет место совпадение стыков между щитами и древесноволокнистыми плитами необходимо укладывать прокладку из пергамина шириной не менее 300 мм. Щиты раскладывают насухо по двум шнурам, взаимно перпендикулярно натянутым в углу помещения, с учетом необходимости зазора между стеной (перегородкой) около 10–15 мм.

В отличие от щитов, которые укладываются по лагам, щиты ПЩ4 сплачивают шпонками или гребнями на клею. Клеями (мастиками) промазывают также боковые кромки щита.

После завершения в помещение работ по настилке щитов в зазоры между щитами и стенами (перегородками) устанавливают клинья и распорки для плотного соединения щитов. Клинья и распорки демонтируют после полного твердения клея. Зазор между щитами и стеной (перегородкой) перекрывают плинтусом или галтелью.

Отделка покрытия полов из паркета.

Подготовка поверхности пола к отделке. Целью подготовки является получение высококачественного декоративно-защитного слоя. Подготовка поверхности пола к отделке обусловлена следующими требованиями, которые предъявляются к поверхности паркетного пола, которая должна быть:

- ровной, чистой, гладкой;

- не иметь уступов между кромками смежных элементов покрытия. Максимальная высота неровностей (шероховатость) поверхности – 70 мкм.

Для выполнения этих требований, уложенные паркетные полы из штучного и мозаичного паркета циклюют и шлифуют.

Циклеванием устраняют отдельные неровности и перепады между планками покрытия. Паркет циклюют главным образом вдоль волокон, слегка увлажняя пол перед работой. Работу выполняют два паркетчика: один увлажняет пол, убирает стружку и затачивает цикли, а другой (более высокого разряда) – циклюет пол.

После устранения неровностей все покрытие шлифуют паркетно-шлифовальными машинами.

Натирка паркета мастиками. Мастика, нанесенная на подготовленные паркетные покрытия, впитывается открытыми порами древесины и на поверхности создается водоотталкивающая пленка, предохраняющая паркет от увлажнения, загрязнения, истирания.

Для натирки паркета применяют различные мастики, которые в зависимости от растворителя подразделяются на скипидарные и водные.

Скипидарные мастики наносят на подготовленную (очищенную от пыли пылесосом) поверхность паркета мягким тампоном тонким равномерным слоем.

Водные мастики наносят на чистый, обеспыленный пол с помощью волосяной щетки и распределяют равномерным слоем.

Для вновь уложенного паркета после высыхания первого слоя рекомендуется нанести второй.

После полного высыхания мастики пол натирают до блеска полотерными машинами.

При небольших объемах работ или исправлениях дефектов отдельные участки пола натирают ножными полотерными щетками с жесткой щетиной или капроновым волокном.

Нанесение лаков. Для покрытия паркетных полов применяют лаки, отвечающие следующим требованиям: пленка лака должна быть прочной, влаго- и светостойкой, не искажающей текстуру древесины. Этим требованиям отвечают лаки ГФ-257, МЧ-26, ПФ-231, УР-19, УР-294, УР-293, паркетный лак. Среди лаков зарубежного производства самыми популярными считаются «Миранол», «Яхтовый лак», «Бейтц-лак».

Лак наносят только на сухой чистый пол. При нанесении лака кистью или тампоном его втирают в поры паркета, не допуская наплывов и капель. После нанесения первого слоя лака отдельные волокна древесины паркета приподымаются. Для удаления волокон и получения хорошей поверхности всего покрытия рекомендуется обработать всю поверхность пола мелкой шлифовальной шкуркой, не опасаясь нарушить лаковое покрытие. После этого поверхность пола вновь обеспыливают и покрывают двумя слоями лака. Каждый слой лака наносят после полного высыхания предыдущего слоя.

Контроль качества работ по устройству покрытий из паркета выполняется согласно ТКП 45-5.08-75–2007 «Изоляционные покрытия».

Технологические процессы согласно ТКП 45-1.01-159 должны подвергаться следующим видам контроля при производстве и приемке работ.

1) Входной контроль качества материала выполняет мастер (прораб). При входном контроле материалов и изделий проверяется соответствие их геометрических размеров (длина, ширина, толщина) требованиям ГОСТ 862.1–85, ГОСТ 862.2–85, ГОСТ 862.3–86 и ГОСТ 862.4–87, наличие сертификатов соответствия, гигиенических и пожарных документов, паспортов и других сопроводительных документов. Результаты проведения входного контроля должны быть занесены в «Журнал входного учета и контроля качества получаемых деталей, материалов, конструкций и оборудования».

2) Операционный контроль качества обеспечивает своевременное выявление и устранение дефектов. Выполняется в ходе работ по устройству покрытий из паркета.

При операционном контроле качества мастер контролирует:

- техническое состояние поверхности нижележащего слоя;

- вынос отметок чистого пола;

- толщину клеевой прослойки под покрытие;

- площадь приклейки покрытия к основанию;

- отклонение поверхности покрытия от плоскости;

- качество устройства примыканий к стенам, перегородкам;

- зазоры между смежными элементами пола..

Результаты операционного контроля должны фиксироваться в журнале работ и актах на скрытые работы.

3) Приемочный контроль выполнения работ осуществляется в соответствии с СНБ 1.03.04 в присутствии всех ответственных за качество лиц, в присутствии представителя заказчика с подписанием акта об окончательной приемке.

При приемочном контроле качества проверяют:

- соблюдение заданных толщин, плоскостей, уклонов, отметок покрытия;

- внешний вид поверхности покрытия;

- наличие зазоров и уступов между смежными изделиями покрытия;

- правильность устройства примыканий.

По результатам приемочного контроля составляется Акт приемки выполненных работ.

При устройстве полов из паркета необходимо соблюдать требования техники безопасности изложенные в ТКП 45-1.03-40–2006 и ТКП 45-1.03-44–2006.

Рабочие места должны быть организованы так, чтобы была обеспечена полная безопасность работ.

К работе по устройству покрытия допускаются лица, прошедшие общий инструктаж по технике безопасности и обучение работе с механизированным деревообрабатывающим инструментом.

Помещения, в которых работают с применением мастик и клеев на основе полимеров, выделяющих взрывоопасные и вредные для здоровья летучие вещества, должны периодически проветриваться. Рабочие, занятые приготовлением мастик, клеев, должны быть в спецодежде и брезентовых рукавицах. Все рабочие должны быть обеспечены индивидуальными средствами защиты дыхательных органов – работать в респираторах.

Применяемый инструмент должен быть в исправном состоянии.

Рабочие органы ручных инструментов не должны иметь трещин и заусениц.

При работе с горячей мастикой доставку ее на рабочее место осуществляют в специальных бачках, герметично закрытых крышкой и заполненных на 3/4 объема.

При попадании на кожу горячей мастики ее смывают теплой водой с мылом или смазывают ланолиновой пастой. На обожженное место прикладывают примочку из водного раствора марганцово-кислого калия, затем смазывают вазелином или специальной мазью от ожогов.

Все клеящие мастики содержат легковоспламеняющиеся растворители, что требует соблюдения мер пожарной безопасности.

В связи с этим мастику на основание разравнивают резиновыми или другими шпателями, исключающими образование искр.

Количество мастики на рабочем месте не должно превышать сменного расхода.

В помещениях, где ведутся работы с мастиками, запрещается курить.

По окончании работы приводят в порядок рабочее место, моют и убирают инструменты.

4. Наливные полы

Общие положения. Особенностью наливного пола является возможность его самостоятельно выровняться до идеальной горизонтальной плоскости при минимальной толщине слоя 3,5 мм.

Существует два типа наливных полов:

- финишное покрытие, которое впоследствии и является напольным покрытием;

- быстротвердеющая стяжка на цементной основе, используемая при подготовке покрытия для последующего устройства на нем напольного покрытия: паркета штучного, паркетной доски, линолеума и т. д.

Выбор покрытия определяется назначением помещения, состоянием и качеством основания (марка бетона), предполагаемыми механическими нагрузками и возможным химическим воздействием, требует ли покрытие декоративности, специальными требованиями (антистатичность, антискольжение и др.). Наливные полы эффективны в помещениях, где они будут подвергаться воздействию влаги и переменных температур (веранды, балконные лоджии, ванные комнаты, кухни), интенсивным нагрузкам (холлы, вестибюли, производственные помещения, склады, гаражи).

Для покрытия наливных полов применяют следующие безвредные в эксплуатации смолы: метилметакриловые, эпоксидные, цементно-акриловые и полиуретановые.

На практике предпочтение отдают наливным полам, изготавливаемым на основе полиуретановых и эпоксидных составов.

Полиуретановые полы отличаются высокой стойкостью к механическим и химическим нагрузкам. Большая эластичность полиуретана позволяет использовать такие полы там, где возможна большая деформационная и ударная нагрузка. Полиуретановые полы устойчивы к низким температурам и к колебаниям температур. Рекомендуется устраивать такие полы в помещениях с постоянной вибрацией или подвижностью пола, жесткими абразивными нагрузками.

Эпоксидные полы устойчивы к химически агрессивным веществам (растворам солей, щелочей, кислот, электролитам, бензину, машинному маслу и пр.). Они менее эластичны и более хрупки по сравнению с полиуретановыми, поэтому не рекомендуются к применению там, где возможны ударные воздействия. Такие покрытия рекомендуют для помещений с высокими механическими нагрузками и воздействием жидкостей (в т. ч. и агрессивных).

Инструмент для устройства наливных полов:

- широкий шпатель, ракля для распределения состава;

- широкая кисть или валик для нанесения пропитки и грунтовки;

- аэрационный валик;

- шлифовальная машинка;

- мощный пылесос для очистки поверхности основания под наливные полы;

- электродрель с насадкой-миксером для приготовления (размешивания) смеси.

Устройство наливных полов включает следующие основные технологические операции:

- подготовку основания;

- нанесение грунтовочного слоя на основание;

- нанесение основного (базового) слоя;

- нанесение лицевого слоя.

Подготовка основания. От того, насколько качественно будет подготовлено основание для наливного пола, зависит исходный результат. Следует отметить, что основанием для наливного пола могут служить как бетон, так и дерево, и керамическая плитка. Хотя бетонное основание надежнее и желательнее.

Если основанием для наливного пола служит дерево, влажность материала его поверхности должна быть не более 8–10 %. Пол требует полной очистки от защитных покрытий (краска, лак, мастика и др.). Поверхность его должна быть максимально сухой и чистой.

Деревянную поверхность необходимо шлифовать. Особое внимание уделяется удалению пыли и мелких частичек грязи. Существенным недостатком деревянного основания (особенно выполненного по лагам) является его деформативность, что по окончании работ может привести к появлению трещин в наливных полах.

Покрытие пола из керамической плитки является достаточно надежным (прочным) основанием для наливного пола. Но до использования его в качестве основания для наливного пола необходимо выполнить следующие подготовительные работы. Проверить, надежно ли крепятся керамические плитки к основанию. Если есть подвижные плитки, их необходимо удалить и образовавшиеся неровности заделать шпатлевкой. Плиточное покрытие необходимо тщательно обезжирить и очистить.

Основанием для вновь устраиваемых наливных полов является стяжка. Работы по устройству стяжки должны выполняться после окончания строительных и монтажных работ, при производстве которых стяжка может быть повреждена. Устройство стяжек допускается при температуре воздуха на уровне пола и температуре нижележащего слоя°не ниже 5 С, эта температура должна поддерживаться до приобретения стяжкой прочности не менее 50 % проектной.

До начала производства работ по устройству выравнивающей стяжки необходимо выполнить следующие подготовительные технологические процессы:

- очистить от строительного мусора и пыли поверхность нижележащего слоя;

- определить с помощью нивелира (гибкого уровня) отметки чистого пола и установить маячные рейки.

При устройстве стяжек по бетонному основанию (перекрытию из сборных железобетонных плит) поверхность нижележащего слоя необходимо увлажнить способом «дождевания», без скопления воды. Зазоры между сборными плитами перекрытий, места примыканий их к стенам, а также монтажные отверстия должны быть заделаны цементно-песчаным раствором марки не ниже 100.

Как правило, стяжку делают из сухих бетонных смесей. Для получения гладкой и прочной поверхности в нее добавляют в небольших объемах сухие клеевые смеси (например, казеиновый клей). Это замедляет и без того длительный процесс высыхания стяжки. Учитывая, что значение весовой влажности стяжки является определяющим условием, влияющим на качество (эксплуатационные характеристики) наливных полов, необходимо строго выдерживать сроки и режимы технологического перерыва, необходимого для полного высыхания стяжки. Накопленный опыт устройства наливных полов показал, что при температуре в помещении в пределах от 5 до 25 ºC и относительной влажности воздуха не выше 60 % стяжка будет сохнуть около 45 дней.

Нанесение грунтовочного слоя на основание. Следующим этапом подготовки поверхности базового слоя наливного пола является грунтование. Этот процесс необходим для того, чтобы увеличить адгезию – сцепление смеси с основанием и закрыть поры в материале стяжки. Если не обработать верхний слой материала основания грунтовкой, то при заливке основного (базового) слоя из пор материала основания будет выдавливаться воздух, который приведет к образованию дефектов на поверхности наливного покрытия. Для цементно-песчаной стяжки можно применять обычную грунтовку, а для бетонной – грунтовку по бетону. Грунт наносится на поверхность пола валиком, а в труднодоступных местах кисточкой. Если основание сильно сухое и пористое, быстро впитывает грунтовку и быстро высыхать, необходимо после полного высыхания первого слоя грунтовки нанести второй слой. Выполняют данные работы в условиях, когда температура в помещении не ниже 10 °С. При температуре 20 °С для высыхания грунтовки потребуется до 4 ч.

Для увеличения сцепления наливного пола с основанием рекомендуется после завершения грунтования по слою грунтовки засыпать кварцевый песок. Песок обязательно должен быть чистым, сухим и очень мелким.

После того, как основание подготовлено, выполняют работы по устройству деформационных швов в местах стыка стены и пола.

Деформационный шов уменьшает деформацию базового слоя наливного пола от основной стяжки пола, которая передается ей в процессе расширения при увеличении температуры или от деформации несущих конструкций дома. Наличие деформационных швов обеспечивает целостность наливных полов на протяжении всего срока их эксплуатации.

Деформационный шов может выполняться двумя способами – в виде выкружки или проклейкой вспененной деформационной лентой.

Выкружка предполагает устройство в местах стыка стены и пола зазоров толщиной до 5 мм. Пропилы в стене делают параллельно полу, а в полу – параллельно стене. Пропилы обеспыливаются, границы по полу и стене изолируются малярным скотчем. В пропилы шпателем наносится эпоксидный раствор. После его застывания скотч снимают.

Ленту из вспененного полиэтилена прокладывают по периметру помещения в местах, где пол соприкасается со стенами (перегородками) и в дверных проемах. Ленту либо приклеивают, либо фиксируют строительным степлером.

Нанесение основного (базового) слоя.

Приготовление смеси. В емкость, содержащую 5–6 л чистой холодной воды, засыпается 25 кг сухой смеси и перемешивается с помощью дрели и насадки «миксер» в течение 3–5 мин до образования однородной текучей массы без комков. Затем процесс перемешивания возобновляется через 3–5 мин и продолжается еще в течение 2 мин.

После полного завершения подготовки основания, но не раньше чем через 6–12 ч после нанесения последнего слоя грунтовки при устройстве полиуретанового пола и через 12–18 ч, если пол на основе эпоксидных смол, приступают к заливке наливного пола. В зависимости от объема работ готовую смесь с помощью насоса или вручную равномерно распределяют по поверхности пола.

Смесь выливают на пол порциями, которые располагаются недалеко друг от друга, чтобы при растекании они смешивались.

Равномерное распределение смеси по поверхности основания выполняется при помощи металлической планки, небольшого усеченного правила или специально предназначенного для разравнивания смеси инструмента – ракеля. Ракель – инструмент с регулируемым зазором, благодаря которому можно регулировать толщину разравниваемого наливного пола. В местах, где этими инструментами пользоваться сложно, например, под батареями отопления, у двери, вокруг труб или в других труднодоступных местах, можно воспользоваться шпателем.

При заливке большой площади смесь наносится частями – полосками или квадратами в шахматном порядке.

Технология заливки наливного пола не может быть соблюдена без удаления пузырьков воздуха из смеси. В связи с этим в течение первых 40 мин после того, как раствор залит и выровнен, его нужно аккуратно перемешивать, чтобы выгнать воздух. Это называется аэрация. Это делается при помощи специального пластмассового валика с шипами. Длина шипов может быть разная и зависит от толщины слоя.

Для заливки больших площадей, чтобы по только что залитому полу можно было ходить, применяется специальная обувь с шипами на подошве, которая называется кракоступы. Они имеют стальные шипы на подошве и позволяют проводить необходимые работы (прокатку пола аэрационным валиком) с целью устранения пузырьков воздуха. В этот же период можно наносить на поверхность пола цветные «чипсы».

Заливка финишного слоя может выполняться не ранее чем через 48 ч, когда базовый слой застынет. Толщина финишного слоя обычно не превышает нескольких миллиметров. После высыхания последнего слоя всю поверхность наливного пола необходимо покрыть полиуретановым лаком, который помогает сохранить блеск, улучшить эстетические свойства покрытия и увеличить срок его эксплуатации. После заливки на протяжении двух дней в помещении должен быть постоянный температурный режим. Увлажнять полы в этот промежуток времени нельзя, иначе на поверхности могут появиться дефекты – вздутия и поры.

На сегодня, наряду с однотонными наливными полами, выполняют полы с украшением. Технология устройства таких полов следующая. После того, как залит основной слой, ему дают высохнуть. Далее наносят первый слой полиуретана, в который добавляют всевозможные декоративные элементы и содержащие определенный цвет чипсы. Так можно создать пол в виде мрамора, гранита, блестящие или мерцающие полы и т. д.

Новейшей разработкой являются наливные 3D полы. Технология их устройства по сравнению с полами с украшением дополняется этапом закладки под полимерный слой пленки с ламинированным изображением или декоративных мелких деталей, кусочков металла, ракушек, гальки, бусинок и др. На готовую полимерную основу можно по трафарету нанести рисунок акриловой краской, а уже потом и его покрыть прозрачным слоем.

Если для 3D пола используется распечатанная в типографии виниловая подложка, то наносить ее не обязательно на предварительно залитый пол. Можно это сделать прямо на огрунтованный базовый слой. Расход грунтовочного материала – на 1 м2 основания должен быть не менее 300 г. По истечении суток после грунтования пола наносят изображение. Пленку аккуратно расстилают и проглаживают салфеткой, чтобы выгнать пузырьки воздуха. Изображение должно плотно пристать к поверхности, без морщин и воздушных подушек. Если рисунок (термопечать) изготовлен на баннерной ткани, то его нужно предварительно приклеить на очень тонкий полимерный слой. После завершения закрепления украшений (виниловой подложки с рисунком, распределение и фиксация на подготовленной полимерной основе морской гальки, ракушек и других наполнителей) заливают двухкомпонентный самовыравнивающий финишный слой.

Завершающим этапом в процессе монтажа наливных полов является прорезка швов. Делается это для того, чтобы пол был «плавающим» и из-за колебаний температуры и влажности не деформировался и не растрескивался. Швы в полимерном основании должны находиться над швами основания. Глубина прорезки – 1/3 толщины наливного пола. После прорезки швы грунтуют, заполняют уплотняющим шнуром и заливают шовным герметиком.

Контроль качества работ по устройству наливных полов осуществляется согласно ТКП 45-5.08-75–2007 «Изоляционные покрытия». Технологические процессы согласно ТКП 45-1.01-159 должны подвергаться следующим видам контроля при производстве и приемке работ.

1) Входной контроль качества материала выполняет мастер (прораб). При входном контроле материалов и изделий проверяется соответствие их требованиям ГОСТ 2889, ГОСТ 15836, ГОСТ 24064, наличие сертификатов соответствия, гигиенических и пожарных документов, паспортов и других сопроводительных документов. Результаты проведения входного контроля должны быть занесены в «Журнал входного учета и контроля качества получаемых деталей, материалов, конструкций и оборудования».

2) Операционный контроль качества обеспечивает своевременное выявление и устранение дефектов. Выполняется в ходе работ по устройству покрытий из паркета.

При операционном контроле качества мастер проверяет:

- техническое состояние поверхности нижележащего слоя;

- вынос отметок чистого пола;

- соблюдение заданной толщины покрытия;

- отклонение поверхности покрытия от плоскости;

- качество устройства примыканий к стенам, перегородкам, дверным коробкам;

- температурно-влажностный режим при твердении.

Результаты операционного контроля должны фиксироваться в журнале работ и актах на скрытые работы.

3) Приемочный контроль выполнения работ осуществляется в соответствии с СНБ 1.03.04 в присутствии всех ответственных за качество лиц, в присутствии представителя заказчика с подписанием акта об окончательной приемке.

При приемочном контроле качества проверяют:

- соблюдение заданных толщин, плоскостей, уклонов, отметок покрытия;

- внешний вид поверхности покрытия;

- правильность устройства примыканий.

По результатам приемочного контроля составляется Акт приемки выполненных работ.

При устройстве наливных полов необходимо соблюдать требования техники безопасности, изложенные в ТКП 45-1.03-40–2006 и ТКП 45-1.03-44–2006.

Рабочие места должны быть организованы так, чтобы была обеспечена полная безопасность работ.

При выполнении подготовительных работ, связанных с выделением пыли, рабочие должны пользоваться защитными очками, а при значительном количестве пыли – респираторами.

К работе по устройству покрытия допускаются лица, прошедшие общий инструктаж по технике безопасности и обучение работе с полимерными материалами. Помещения, в которых работают с полимерами, выделяющими взрывоопасные и вредные для здоровья летучие вещества, должны периодически проветриваться. Рабочие, занятые приготовлением полимерных смесей, должны быть в спецодежде и брезентовых рукавицах. Все рабочие должны быть обеспечены индивидуальными средствами защиты дыхательных органов – работать в респираторах.

Применяемый инструмент должен быть в исправном состоянии.

Рабочие органы ручных инструментов не должны иметь трещин и заусениц.

Механизмы для нанесения составов покрытия пола перед пуском в работу необходимо проверять, испытывать на давление, превышающее рабочее не менее чем на 50 %, и составлять об этом соответствующий акт.

При работе с механизмами и аппаратами нужно тщательно следить за манометрами и предохранительными клапанами и не допускать перехода стрелки манометра за красную черту.

Присоединение и разъединение шлангов, подающих полимерную смесь, следует производить только после прекращения подачи сжатого воздуха.

При работе с полимерными смесями, содержащими легковоспламеняющиеся вещества, требуется соблюдения мер пожарной безопасности.

В связи с этим полимерные смеси на основание разравнивают резиновыми или другими шпателями, исключающими образование искр.

В помещениях, где ведутся работы с полимерными смесями, запрещается курить.

По окончании работы приводят в порядок рабочее место, моют и убирают инструменты.

5. Теплые полы

Общие положения. Система, служащая для нагрева поверхности пола и использующая его же в качестве теплоаккумулятора и теплоизлучателя, называется системой «теплый пол». Напольное отопление, в отличие от радиаторного, является достаточно древним изобретением. Археологические раскопки свидетельствуют о наличии в древности прообраза системы теплого пола, который в отличие от современных технологий (систем) нагревался не с помощью электрического кабеля или труб с горячей водой, а посредством теплого воздуха, проходившего от печи по сети проложенных внутри пола каналов.

Теплый пол по сравнению с радиаторным отоплением имеет следующие преимущества:

- при напольном отоплении распределение тепла в помещении идеально с точки зрения физиологии человека;

- бoльшая часть тепла (до 70 %) передается излучением, благодаря чему воспринимается более комфортно;

- из-за относительной низкой температуры теплоносителя – это примерно 25–50 °С, экономия тепловой энергии составляет: в жилых зданиях – 20–30 %; в помещениях с высокими потолками (высотой от трех метров) до 50 % и выше;

- отсутствие традиционных отопительных приборов позволяет более эффективно использовать жилую площадь;

- отсутствие конвективных потоков приводит к уменьшению количества пыли в воздухе обогреваемого помещения.

Теплые полы по конструктивному решению подразделяются на обогреваемые электричеством или нагретой водой. В первом случае теплый пол представляет собой нагревательный кабель, в котором электрическая энергия преобразуется в тепловую. В другом варианте источником энергии является нагретый теплоноситель (чаще всего вода), который, проходя по уложенным в полу трубам, отдает тепло помещению.

Водяные теплые полы рекомендованы к использованию в частных домах. В городских квартирах с централизованным отоплением обустройство таких полов категорически запрещено – из-за увеличения гидравлического сопротивления системы.

Систему электрического теплого пола, исходя из вышесказанного, можно применять как для частных домов, так и для многоквартирных домов.

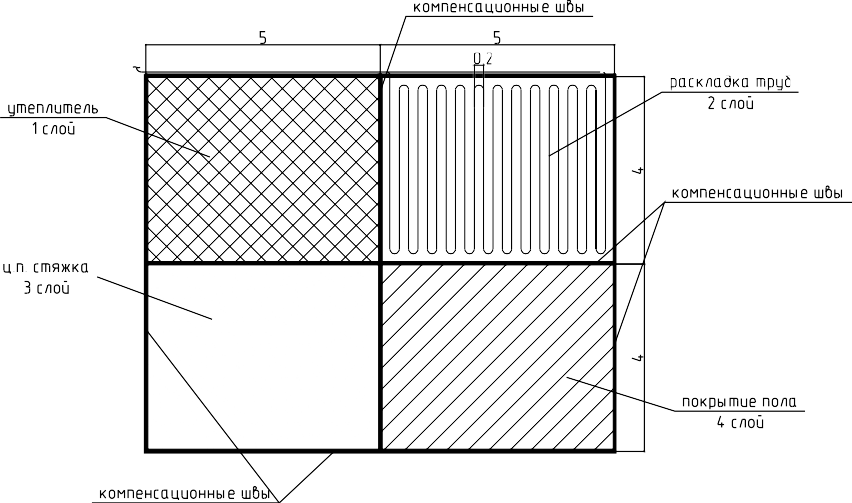

5.1 Теплые водяные полы

Комплектующие для монтажа полов: металлопластиковые и полибутеновые трубы, теплоизоляция (как правило, с нанесенной разметкой), компенсационная (рантовая) лента, крепежные материалы, специальные элементы для устройства компенсационных швов, представляющие собой пластиковый профиль с уложенной в него эластичной прокладкой, а также коллекторы с фитингами для подключения петель теплого пола к системе отопления.