Содержание страницы

Современный автомобиль — это сложнейший механизм, состоящий из тысяч деталей, но лишь четыре из них размером с ладонь постоянно контактируют с дорогой. Речь, конечно же, об автомобильных шинах. Эти высокотехнологичные изделия из резины являются ключевым элементом, определяющим безопасность, управляемость и комфорт движения. Однако мир автомобильной резины не ограничивается только шинами. Сотни других резинотехнических изделий (РТИ) — от уплотнителей до приводных ремней — обеспечивают надежную работу всех систем автомобиля.

История автомобильной резины неразрывно связана с открытием процесса вулканизации Чарльзом Гудиером в 1839 году. Именно этот процесс позволил превратить липкий и нестабильный сырой каучук в прочный, эластичный и долговечный материал, без которого невозможно представить современную технику. В этой статье мы погрузимся в мир каучуков и резин, разберем до мельчайших деталей конструкцию и маркировку шин, изучим физику их износа и дадим практические рекомендации по продлению их срока службы.

1. Основы основ: от каучука к высокопрочной резине

В автомобильной промышленности используются резиновые изделия, которые должны соответствовать широкому спектру требований: от экстремальной теплостойкости под капотом до морозоустойчивости в условиях севера, от химической стойкости к маслам и топливу до высочайшей упругости и эластичности. Фундаментом для всех этих материалов служит каучук — натуральный (НК) или синтетический (СК).

Натуральный каучук представляет собой природный полимер изопрена. Его молекулы, изопреновые группы, выстроены в длинные цепи, что классифицирует его как линейный карбоцепный полимер. Этот материал, наряду с его синтетическими аналогами (полибутадиен, полихлоропрен), относится к обширному классу эластомеров.

Ключевая особенность эластомеров — их уникальная способность к огромным обратимым деформациям. Они могут растягиваться на 1000% и более, а затем возвращаться в исходное состояние. Это свойство проявляется в широком температурном диапазоне, ограниченном снизу температурой стеклования (когда материал становится хрупким), а сверху — температурой перехода в вязкотекучее состояние. Кроме классических каучуков, к эластомерам относятся и многочисленные сополимеры, например, бутадиен-стирольный каучук, а также элементоорганические соединения, такие как кремнийорганические (силиконовые) и фторсодержащие полимеры, известные своей термостойкостью.

1.1. Магия вулканизации: рождение резины

В своем первозданном, сыром виде каучуки слишком пластичны и не подходят для изготовления ответственных деталей. Чтобы придать им необходимые прочность и эластичность, применяется процесс вулканизации. Это химический процесс, в ходе которого длинные и гибкие линейные макромолекулы каучука «сшиваются» между собой поперечными связями, образуя прочную трехмерную пространственную сетку.

В качестве вулканизирующего агента чаще всего выступает сера. Для ускорения процесса и улучшения свойств конечного продукта в состав резиновой смеси добавляют ускорители (например, тиурам, дифенилгуанидин) и активаторы (оксид цинка). Но и это еще не все. Чтобы резина стала по-настоящему прочной, в смесь вводят:

- Наполнители: Активные наполнители, такие как технический углерод (сажа) и диоксид кремния (белая сажа), многократно увеличивают прочность, износостойкость и жесткость. Неактивные наполнители (мел, тальк) используются для снижения стоимости и придания определенных технологических свойств.

- Мягчители (пластификаторы): Различные масла и смолы, которые облегчают переработку смеси и придают резине эластичность при низких температурах.

- Стабилизаторы (противостарители): Специальные химические вещества, защищающие резину от разрушительного воздействия кислорода, озона, ультрафиолета и высоких температур.

Готовая смесь всех этих компонентов называется «сырой резиной», а после процесса вулканизации она превращается в готовый продукт — вулканизат или просто резину, обладающую уникальным набором конструкционных свойств: низким модулем упругости, способностью гасить вибрации и практически несжимаемостью (постоянством объема при деформации).

1.2. Вторая жизнь резины: регенерат и восстановление шин

В целях экономии ресурсов и защиты окружающей среды широко используется регенерат — продукт переработки изношенных резиновых изделий, в первую очередь автомобильных покрышек. Этот пластичный материал добавляют в резиновые смеси, что позволяет снизить их стоимость. Изделия с добавлением регенерата часто обладают улучшенной стойкостью к маслам и химикатам, однако их общие физико-механические свойства, как правило, ниже. Процесс сортировки и подготовки сырья для регенерата регламентируется современными отраслевыми стандартами и техническими условиями.

Годные к восстановительному ремонту (наварке протектора) шины — это те, у которых изношен только протектор, а силовой каркас сохранил свою целостность. Такие шины делятся на две группы:

- Первая группа: Шины без повреждений каркаса или с мелкими дефектами, не требующими сложного ремонта с использованием пластырей.

- Вторая группа: Шины с более значительными повреждениями каркаса, которые можно устранить с помощью специальных резинотканевых пластырей.

К восстановлению непригодны шины со следующими дефектами:

- Разрушение бортового кольца или деформация бортов.

- Повреждения каркаса вблизи борта, требующие его вскрытия.

- Химическое повреждение резины от длительного контакта с нефтепродуктами.

- Явные признаки старения: глубокие трещины, растрескивание, затвердевание резины.

- Загрязнения, которые невозможно удалить.

2. Шиноремонтные материалы: от клея до пластырей

Для ремонта и восстановления шин методом горячей вулканизации промышленность выпускает целый спектр специализированных материалов. Исторически их качество регламентировалось стандартами, такими как ГОСТ 2631-79, однако сегодня производители руководствуются более современными техническими условиями (ТУ), обеспечивающими высокое качество ремонта. Эти материалы можно разделить на три основные категории: резиновые смеси, резинотканевые материалы и клеи.

Резиновый клей — это, по сути, раствор саженаполненной клеевой резиновой смеси в нефтяном растворителе (например, бензине «Галоша», который ранее соответствовал ГОСТ 443-76). Его концентрация по сухому остатку обычно составляет 7-10%.

Протекторная резиновая смесь выпускается в двух основных вариантах:

- Тип А: Для наложения только беговой дорожки протектора.

- Тип Б: Для восстановления полного профиля протектора, включая плечевые зоны.

Важнейшим показателем для сырых резиновых смесей является пластичность. Для протекторных и теплостойких смесей она должна быть не менее 0,30, для остальных — не менее 0,35. Важно, чтобы резиновые смеси сохраняли свою стабильность: после прогрева при 110 °С в течение 50 минут изменение пластичности не должно превышать 25%. Вулканизационные характеристики смесей определяются на специальных приборах в соответствии с актуальными стандартами, таким как ГОСТ 12535-84.

Для армирования пластырей используются корд (специализированная ткань из высокопрочных нитей) и чефер (ткань для усиления бортов). Качество этих материалов должно соответствовать строгим требованиям нормативной документации. Прочность связи между слоями обрезиненного корда после вулканизации — критически важный параметр, который должен быть не менее 4,9 кН/м.

Для мелкого ремонта в дорожных условиях существуют специальные ремонтные аптечки, которые раньше классифицировались по ГОСТ 5170-73. Сегодня их состав и типы (для камерных, бескамерных, легковых, грузовых шин) определяются производителями. В такие комплекты обычно входят:

- Самовулканизующиеся резиновые и резинокордные пластыри.

- «Грибки» для ремонта сквозных проколов.

- Самовулканизующийся клей (активатор).

- Инструменты для зачистки и установки.

Пластыри и грибки имеют адгезивный слой из самовулканизующейся резины толщиной около 0,5 мм, защищенный полиэтиленовой пленкой. Прочность склеивания таким методом уже через 24 часа при комнатной температуре должна быть не менее 0,1 МПа (1 кгс/см²).

Гарантийный срок хранения для большинства сырых резиновых смесей составляет 6 месяцев, для самовулканизующихся клеев и паст — 1 год, а для готовых вулканизованных деталей (пластырей) — до 3 лет.

3. Резинотехнические изделия (РТИ) в автомобиле

Автомобильная промышленность является крупнейшим потребителем резинотехнических изделий. В современном автомобиле насчитываются сотни резиновых деталей, и их количество постоянно растет. РТИ классифицируют по множеству признаков: назначению, условиям эксплуатации (температура, среда), конструкции (резинометаллические, армированные) и технологии изготовления.

Несмотря на то что в советское время (например, в 1980 г.) доля синтетических каучуков в производстве РТИ достигала 90,9%, сегодня соотношение НК и СК варьируется в зависимости от назначения изделия. Для производства резиновых смесей используется более 350 различных ингредиентов.

Товарные резиновые смеси, поставляемые на заводы, должны соответствовать строгим техническим условиям (например, ранее действовавшему ТУ 38-1051082-86). В них резины делятся на группы в зависимости от температурного диапазона работоспособности. Например, резина группы I работоспособна от -10 до +100 °С. Однако для специальных применений эти рамки могут быть расширены. Например, современные резины на основе этиленпропиленового каучука (EPDM) в среде перегретой воды могут работать при температуре до 170 °С.

Важно помнить, что резина подвержена старению. Под воздействием кислорода, озона, тепла, света и механических напряжений она теряет эластичность, становится хрупкой, на ее поверхности появляются трещины. Низкие температуры также снижают эластичность, но этот эффект, как правило, обратим при возвращении к нормальным условиям.

3.1. Уплотнители и манжеты

Одной из важнейших функций РТИ в автомобиле является герметизация соединений. Различают уплотнения для неподвижных соединений (прокладки) и для подвижных, где детали совершают вращательное или возвратно-поступательное движение.

Для уплотнения вращающихся валов (например, коленвала или ступиц) широко применяются резиновые армированные манжеты, также известные как сальники. Их конструкция и характеристики регламентируются стандартом ГОСТ 8752-79. Этот стандарт описывает однокромочные манжеты с пружиной, предназначенные для работы в минеральных маслах, воде и дизельном топливе при избыточном давлении до 0,05 МПа, скорости до 20 м/с и в широком диапазоне температур (от -60 до +170 °С), в зависимости от группы резины.

Пример условного обозначения: Манжета 1.1-60×80-1 (ГОСТ 8752-79), что означает: манжета типа 1, исполнения 1, для вала диаметром 60 мм, с наружным диаметром 80 мм, изготовленная из резины группы 1.

Другой важной областью применения являются уплотнители для гидравлических систем тормозов и сцепления, работающие в контакте со специальными тормозными жидкостями при давлении до 14,7 МПа (150 кгс/см²). Требования к ним определяются отдельными техническими условиями, например, ТУ 38-05208-80.

4. Все об автомобильных шинах

Шина — это не просто кусок резины, а сложная инженерная конструкция, от которой напрямую зависит жизнь водителя и пассажиров. Рассмотрим ее ключевые аспекты.

4.1. Расшифровка маркировки шин

На боковине каждой шины нанесена исчерпывающая информация. Понимание этой маркировки — ключ к правильному выбору и эксплуатации.

Базовая информация на новой шине:

- Товарный знак предприятия-изготовителя.

- Обозначение шины: ее типоразмер и конструкция.

- Модель: фирменное название шины.

- Заводской номер: содержит информацию о заводе, дате изготовления и серийном номере.

- Индекс нагрузки (Load Index) и индекс скорости (Speed Index): ключевые эксплуатационные параметры.

- Обозначение стандарта, по которому выпущена шина (например, ГОСТ или международные ECE, DOT).

- Штамп отдела технического контроля (ОТК).

Маркировка на восстановленной шине дополнительно включает:

- Наименование или товарный знак предприятия, выполнившего восстановление.

- Дата восстановления (месяц, год).

- Балансировочная метка (если проводилась балансировка).

Давайте разберем на конкретных примерах.

Пример маркировки современной легковой шины:

195/65R15 91T XL Radial Tubeless

- 195/65R15 – Основной типоразмер.

- 195 – Ширина профиля шины в миллиметрах.

- 65 – Высота профиля в процентах от ширины (195 * 0.65 = 126.75 мм).

- R – Радиальная конструкция каркаса (самая распространенная).

- 15 – Посадочный диаметр обода в дюймах.

- 91 – Индекс нагрузки. Это условный код, означающий максимальную допустимую нагрузку на одну шину. 91 соответствует 615 кг.

- T – Индекс скорости. Указывает максимальную скорость, при которой шина может нести нагрузку, указанную индексом нагрузки. T соответствует 190 км/ч.

- XL (Extra Load) – Обозначение усиленной шины, способной выдерживать большую нагрузку и давление, чем стандартная шина того же размера.

- Radial – Указание на радиальную конструкцию.

- Tubeless – Бескамерная шина. Если бы была надпись Tube Type, шина требовала бы установки камеры.

На шине также присутствует DOT-код, содержащий зашифрованную информацию о заводе, размере и, что самое важное, дате производства. Например, код DOT … 2423 означает, что шина произведена на 24-й неделе 2023 года.

Пример маркировки грузовой шины:

260R508 (9.00R20) И-Н142Б НС-12 ГОСТ Р 5513-97 Made in Russia

- 260R508 (9.00R20) – Обозначение размера в миллиметрах и (в скобках) в дюймах. 260 (9.00) – ширина профиля; 508 (20) – посадочный диаметр; R – радиальная конструкция.

- И-Н142Б – Модель шины, разработанная НИИ шинной промышленности (И-Н).

- НС-12 – Норма слойности. Условное обозначение прочности каркаса, эквивалентное 12 слоям корда.

- ГОСТ Р 5513-97 – Обозначение актуального российского стандарта для пневматических шин грузовых автомобилей.

Дополнительные обозначения:

- Стрелка на боковине: Указывает обязательное направление вращения для шин с направленным рисунком протектора.

- M+S (Mud + Snow): Обозначает шины, предназначенные для эксплуатации в условиях грязи и снега (всесезонные или зимние).

- Желтая точка/кружок: Самое легкое место на шине. При монтаже его рекомендуется совмещать с вентилем диска для лучшего первоначального баланса.

4.2. Физика износа шин: почему они стираются?

Основная причина износа протектора — трение о дорожное покрытие. Этот процесс сложен и многогранен. Когда участок протектора входит в пятно контакта с дорогой, он деформируется, переходя из округлой формы в плоскую. Это вызывает напряжения сжатия (от веса автомобиля) и касательные напряжения (от сил тяги, торможения и бокового увода). На краях пятна контакта, где касательные напряжения превышают силу сцепления, происходит микроскольжение, которое и стирает резину.

С научной точки зрения, износ полимеров, таких как резина, бывает двух основных типов:

- Усталостный износ: Разрушение поверхностного слоя происходит в результате многократных циклов деформации от неровностей дороги. Это основной вид износа для шин на качественном асфальте. Он происходит без видимых царапин.

- Абразивный износ: Происходит при контакте с острыми частицами дорожного покрытия (гравий, щебень). Протектор буквально срезается и царапается, что приводит к очень быстрому износу.

Контакт шины с дорогой всегда дискретен, то есть происходит на вершинах микронеровностей. В этих точках образуются так называемые фрикционные связи. Процесс трения и износа — это постоянное образование и разрушение этих связей. Разрушение может происходить несколькими путями, но для шин наиболее характерен механизм упругого оттеснения: резина обтекает неровность, деформируется и восстанавливает форму. После огромного числа таких циклов наступает усталостное разрушение и отделение микрочастиц материала.

Важнейшим фактором, ускоряющим износ, является температура. При движении шина нагревается из-за внутреннего трения (гистерезисных потерь) и трения о дорогу. Резина — термопластичный материал, и повышение ее температуры всего со 0 до 100 ºC может снизить прочность межмолекулярных связей в 2-3 раза, делая ее более уязвимой к истиранию.

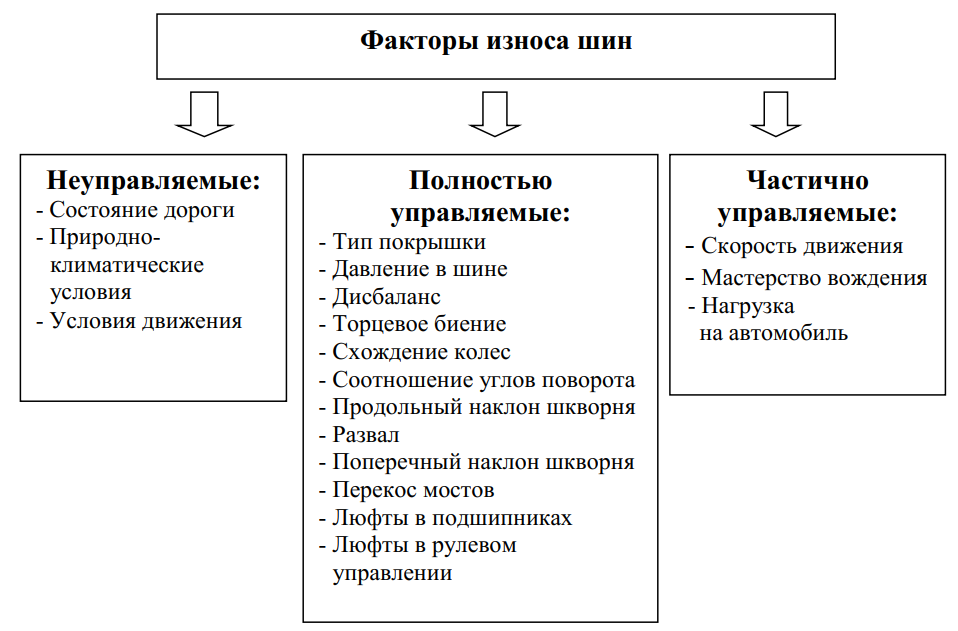

Для анализа все факторы, влияющие на износ шин, можно разделить на группы, как показано на рисунке 1.

Рис. 1. Классификация факторов изнашивания покрышек по признаку управляемости

4.3. Ключевые факторы, сокращающие срок службы шин

Множество эксплуатационных факторов напрямую влияют на то, как долго прослужат ваши шины. Рассмотрим самые значимые из них.

4.3.1. Неправильные углы установки колес (развал-схождение)

Некорректная регулировка углов установки колес — одна из главных причин преждевременного и неравномерного износа.

- Схождение (Toe): При избыточном положительном схождении (колеса «смотрят» внутрь) возникает пилообразный износ по наружным дорожкам протектора. При отрицательном схождении (расхождении) — по внутренним.

- Развал (Camber): Значительные отклонения от нормы вызывают гладкий, односторонний износ. При отрицательном развале (верх колеса наклонен внутрь) изнашивается внутренняя плечевая зона, при положительном — наружная.

Любое отклонение от оптимальных углов заставляет шину катиться с боковым проскальзыванием, что многократно ускоряет истирание резины.

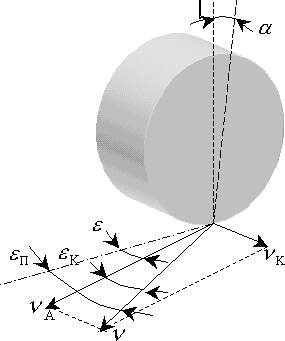

Рис. 2. Схема качения колеса с углами схождения ε и развала α

4.3.2. Давление воздуха: критический параметр

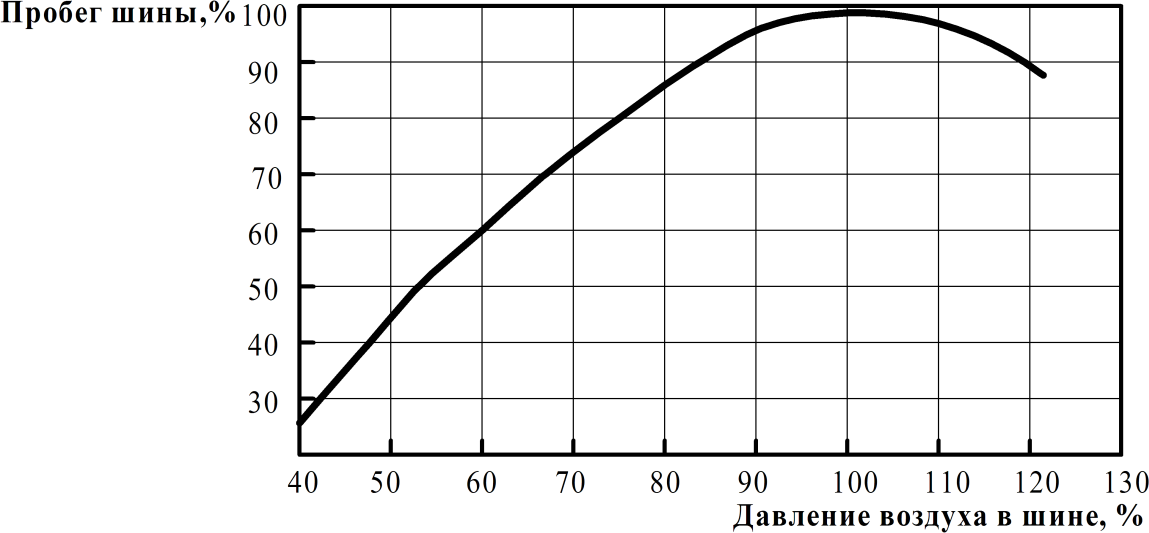

Поддержание правильного давления в шинах, рекомендованного производителем автомобиля, — самый простой и эффективный способ продлить их жизнь.

- Недостаточное давление: Самый опасный враг шины. Прогибаясь, покрышка перегревается, нити корда в боковинах испытывают колоссальные нагрузки, что ведет к их разрыву и кольцевому излому каркаса. Протектор изнашивается преимущественно по краям (в плечевых зонах), а центральная часть остается почти нетронутой. Кроме того, значительно возрастает расход топлива.

- Избыточное давление: Увеличивает напряжение в нитях каркаса, делая шину «дубовой» и уязвимой к повреждениям от ударов. Пятно контакта уменьшается, и износ концентрируется в центральной части беговой дорожки. Ухудшается сцепление с дорогой и комфорт.

Исследования показывают, что отклонение давления от нормы всего на 20% может сократить срок службы шины на 25-30%.

Рис. 3. Влияние давления воздуха в шине на её пробег

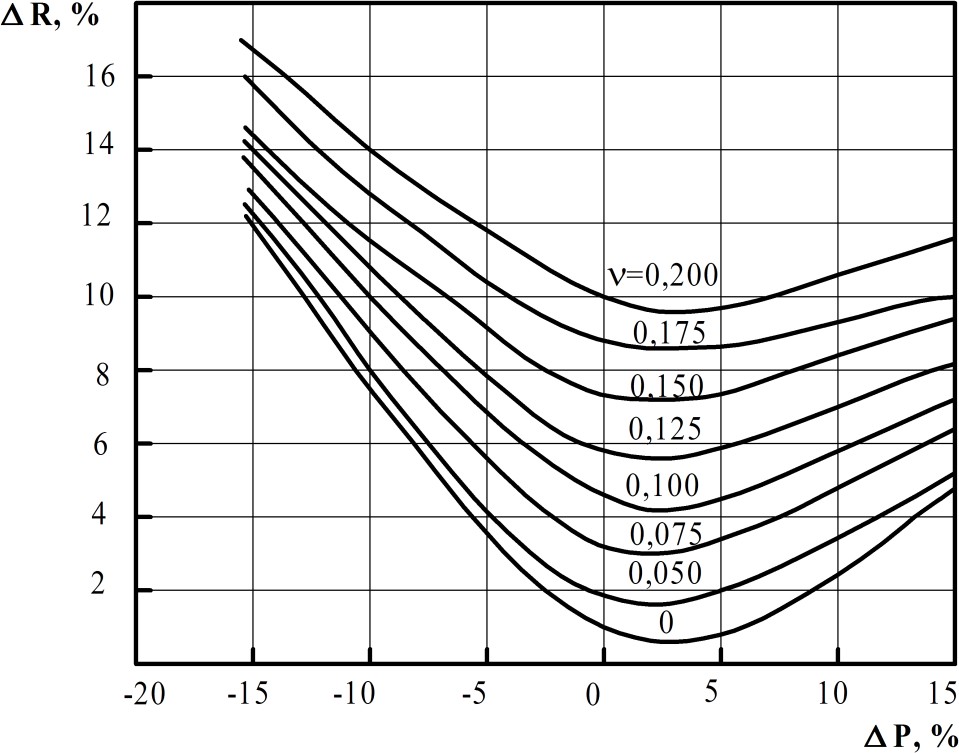

С помощью номограммы (рис. 4) можно оценить средние потери ресурса шин на предприятии, зная среднее отклонение давления от нормы (Δp) и коэффициент вариации (v).

Рис. 4. Номограмма потерь ресурса шин

4.3.3. Стиль вождения и крутящий момент

Агрессивный стиль вождения — прямой путь к быстрому износу. Резкие старты с пробуксовкой, экстренные торможения «юзом», скоростное прохождение поворотов создают огромные касательные нагрузки на протектор, буквально сдирая с него резину. Движение в плотном городском потоке (режим «старт-стоп») изнашивает шины в 2-3 раза быстрее, чем равномерное движение по трассе.

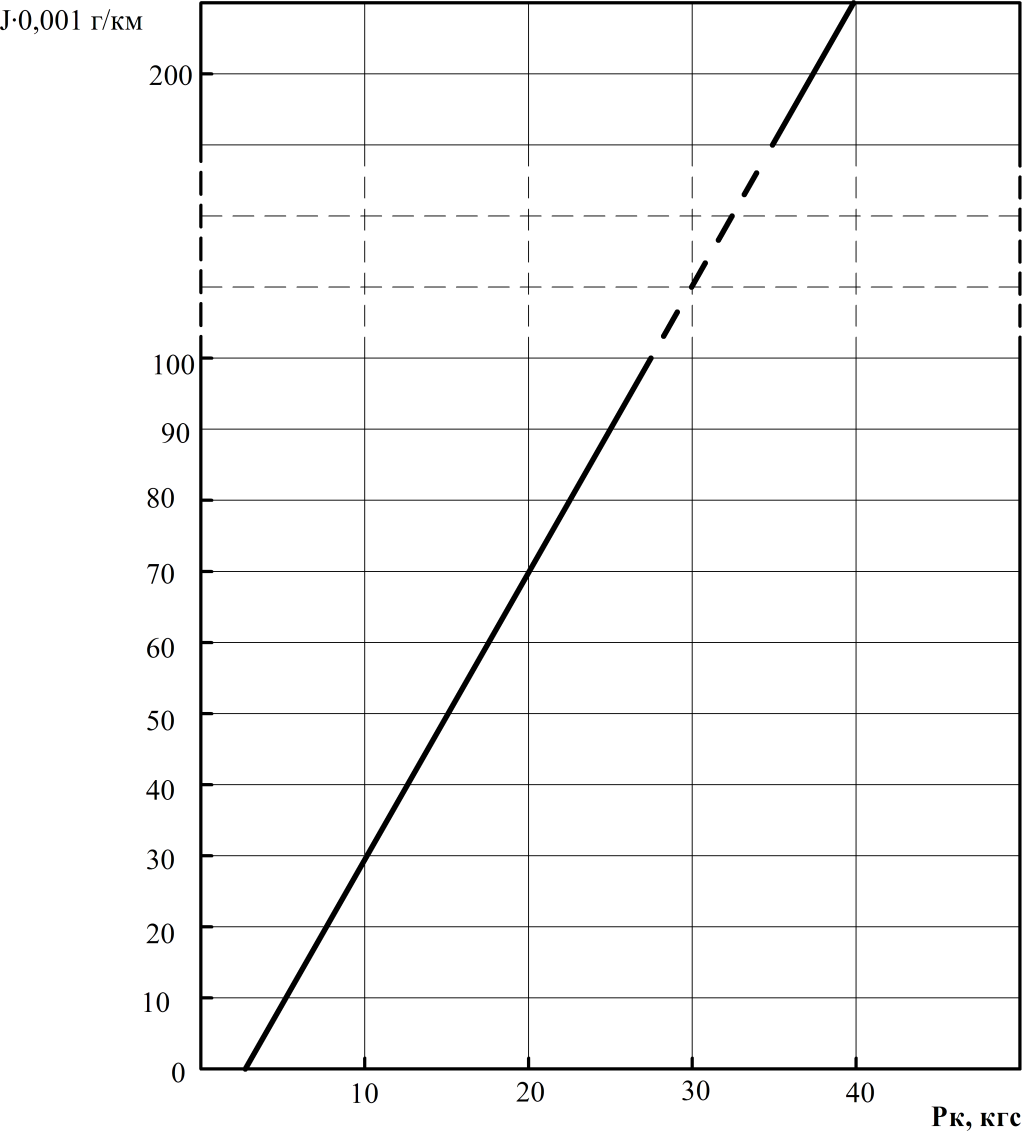

Рис. 5. Влияние тяговой силы на износ шин

4.3.4. Перегрузка шин

Каждая шина рассчитана на определенную максимальную нагрузку (индекс нагрузки). Ее превышение, будь то из-за перегруза автомобиля или неправильного распределения груза, приводит к последствиям, схожим с ездой на спущенных колесах: повышенная деформация, перегрев и разрушение каркаса. Перегрузка не может быть компенсирована увеличением давления, так как это приведет к критическому напряжению нитей корда.

4.3.5. Скорость движения

С ростом скорости увеличивается частота деформаций шины, что ведет к ее интенсивному нагреву. Также возрастают динамические и ударные нагрузки. Длительное движение на высокой скорости, особенно на груженом автомобиле или в жаркую погоду, может привести к расслоению каркаса и даже взрыву покрышки.

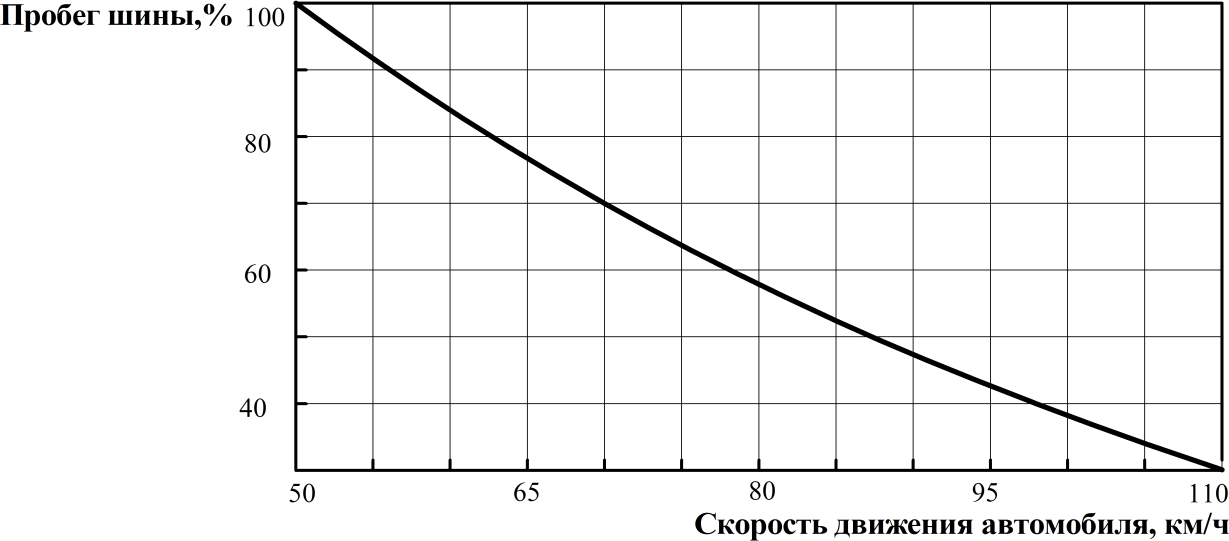

Рис. 6. Влияние скорости движения автомобиля на амортизационный пробег шин

4.3.6. Дорожные и климатические условия

Тип дорожного покрытия оказывает колоссальное влияние на износ. Езда по абразивному щебенчатому покрытию может изнашивать шины в десятки раз быстрее, чем по гладкому асфальту. Климат также вносит свою лепту: в жаркую погоду резина размягчается и изнашивается быстрее. Зимой износ на чистом асфальте меньше, но при экстремально низких температурах резина может потерять эластичность и потрескаться.

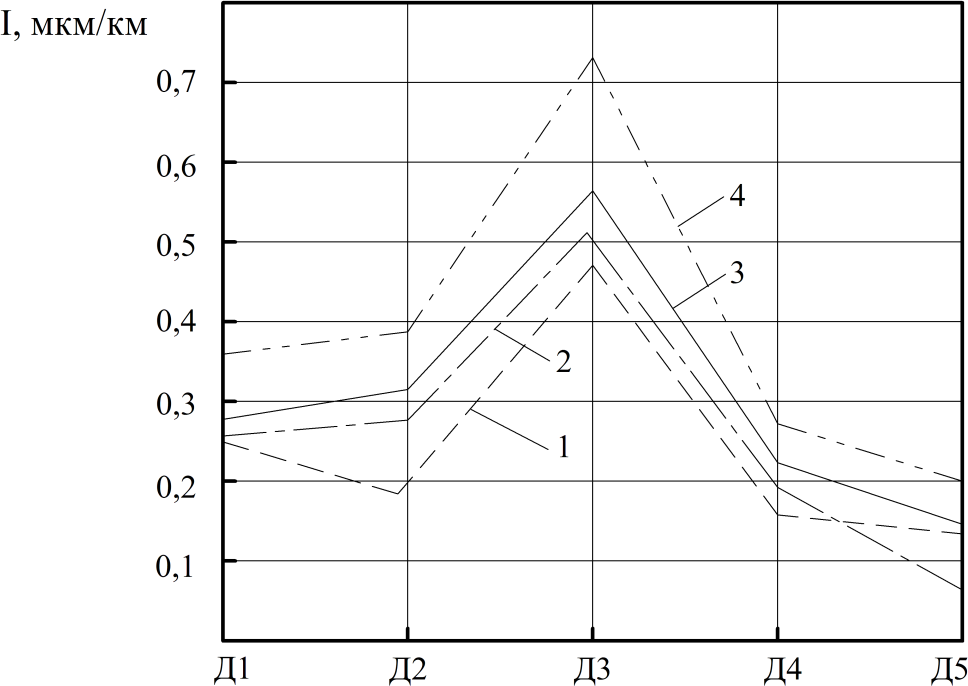

Рис. 7. Интенсивность износа шин управляемых колес на различных участках дорог

4.3.7. Дисбаланс и неоднородность колес

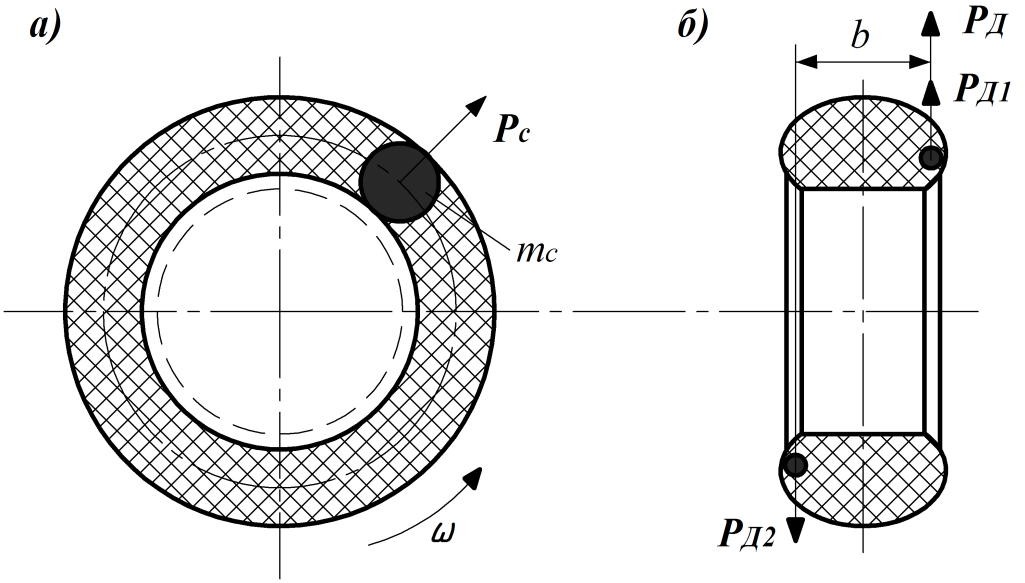

Неотбалансированное колесо при вращении создает центробежные силы, вызывающие вибрации. Это не только снижает комфорт, но и приводит к «пятнистому» износу протектора, а также к преждевременному выходу из строя подшипников ступицы и элементов подвески.

- Статический дисбаланс: Возникает, когда одна часть колеса тяжелее другой. Вызывает вертикальные колебания («прыжки») колеса.

- Динамический дисбаланс: Возникает, когда неуравновешенные массы расположены несимметрично относительно центральной плоскости колеса. Вызывает боковые колебания («виляние»).

Современные широкие низкопрофильные колеса особенно чувствительны к динамическому дисбалансу. Регулярная балансировка (каждые 10-15 тыс. км или при сезонной смене шин) способна увеличить ресурс шин до 20%.

Рис. 8. Действие сил при статической (а) и динамической (б) неуравновешенности колеса

4.3.8. Конструкция шин и автомобиля

Сама конструкция шины играет огромную роль.

- Радиальные шины, благодаря жесткому брекеру, имеют меньшие деформации в пятне контакта, что снижает нагрев и износ. Их пробег на 20-70% выше, чем у устаревших диагональных.

- Бескамерные шины долговечнее камерных примерно на 20% за счет лучшего теплоотвода и более стабильного давления.

- Рисунок протектора проектируется под конкретные условия эксплуатации. Универсальных шин не бывает: то, что хорошо на асфальте, плохо на бездорожье, и наоборот.

Конструкция подвески автомобиля также влияет на износ. Подвески, которые обеспечивают минимальное изменение углов установки колес при движении, способствуют продлению жизни шин.

Заключение

Автомобильная шина — это компромисс между десятками противоречивых характеристик: сцеплением и износостойкостью, комфортом и управляемостью, стоимостью и долговечностью. Современные технологии позволяют создавать удивительно сбалансированные продукты, но их ресурс и безопасность напрямую зависят от грамотной эксплуатации.

Для автовладельца ключ к максимальной отдаче от вложений в шины лежит в контроле трех основных параметров:

- Правильное давление воздуха: Регулярная проверка (хотя бы раз в две недели) и поддержание рекомендованных значений.

- Корректные углы установки колес: Своевременная проверка и регулировка «развал-схождения», особенно после ремонта подвески или попадания в серьезную яму.

- Спокойный стиль вождения: Плавные ускорения и торможения, аккуратное прохождение поворотов.

Соблюдение этих простых правил не только сэкономит ваши деньги, продлив срок службы шин и снизив расход топлива, но и, что гораздо важнее, обеспечит максимальный уровень безопасности на дороге для вас и ваших близких.