Содержание страницы

Источник материала: Кузнецов А.И., Тимофеев Ф.В., Кузнецов А.А., Кормилицына В.Е. Учебно-справочное пособие. Нефтепродукты. в 2 ч. Часть 2. Основные характеристики. Методы оценки качества. Изд. Ульяновский государственный университет, Ульяновск, 2018 г. 250 с.

Испаряемость – эксплуатационное свойство нефтепродуктов, характеризующее его способность к изменению фазового состояния с жидкого на газообразное в зависимости от состава и факторов внешнего воздействия.

В процессе применения нефтепродуктов испаряемость играет важную роль. От уровня испаряемости зависят – образование потерь и изменение группового состава нефтепродуктов, образование взрыво- и пожароопасных топливовоздушных смесей, повышение уровня экологической загрязненности окружающей среды и токсилогическое воздействие паров нефтепродуктов на биологические объекты. В процессе применения топлив испаряемость существенно влияет на развитие и эффективность процессов смесеобразования, воспламенения и горения в двигателях.

Конструктивными факторами, определяющими скорость испарения, являются: размеры, форма и материал резервуаров или камеры, в которых осуществляется испарение горючего, температура, давление и гидродинамические характеристики среды.

К факторам внешнего воздействия относятся: температурный режим испарения, атмосферное давление, площадь испарения, условия статического и динамического испарения, и другие.

Скорость испарения зависит от разности парциальных давлений паров жидкости у ее поверхности и окружающей среды. Величина давления паров у поверхности жидкости определяется свойствами горючего и температурой. Давление паров в окружающей среде зависит от скорости переноса паров, которая связана с коэффициентом диффузии и характеристиками турбулентности среды.

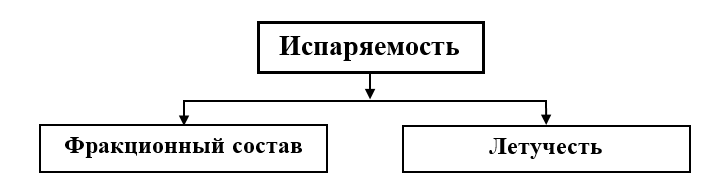

Наряду с конструктивными и внешними факторами, на уровень испаряемости оказывают влияние физико-химичские свойства нефтепродукта, представленные на рис. 1.

Рис. 1. Физико-химичесике свойства, характеризующие уровень испаряемости горюче-смазочных материалов

1. Фракционный состав

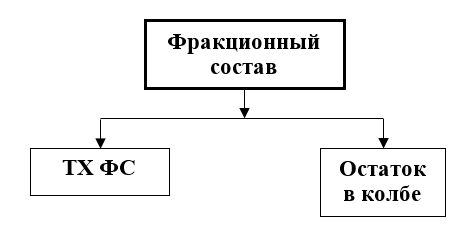

Поскольку нефтепродукты в основном, являются смесью углеводородов, обладающих различной молекулярной массой и, следовательно, различной склонностью к испарению в одинаковых условиях важнейшей характеристикой испаряемости является фракционный состав, который показывает содержание в топливе фракций, выкипающих в определенных температурных пределах. При определении фракционного состава используют два метода испытаний по ГОСТ и ASTM D 86. В первом случае регистрируют температуры, при которых начинается перегонка, отгоняется определенный объем горючего (10, 50 или 90%), остаток и потери, во втором случае оценивают объем испарившегося нефтепродукта в заданных температурных интервалах, а также остаток и потери от испарения. Показатели качества, контролируемые при определении фракционного состава (рис. 2), в зависимости от температурных характеристик позволяют судить о различных свойствах топлив.

Рис. 2. Показатели качества, характеризующие фракционный состав ГСМ

1.1 Определение температурных характеристик фракционного состава

Под температурной характеристикой фракционного состава

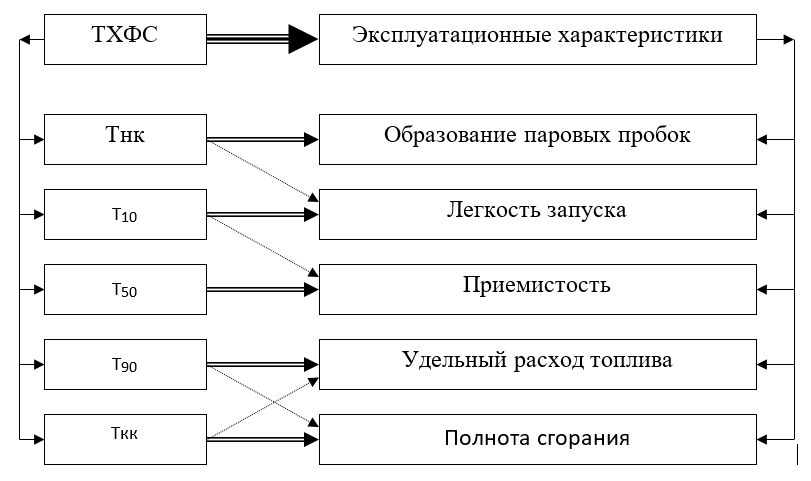

(ТХ ФС) – понимаются температурные пределы выкипания определенных количеств топлива. Для различных видов топлив установлены температурные пределы, характеризующие соответствующие свойства. Так, для авиационных и автомобильных бензинов приняты следующие температурные характеристики: температура начала перегонки (Тнк), температуры выкипания 10, 50, 90% фракций (Т10, Т50, Т90) и температура конца кипения (Ткк). Считается, что температура начала перегонки характеризует наличие в бензине легкокипящих фракций и возможность образования паровых пробок, температура выкипания 10% фракций характеризует пусковые качества бензина, температура выкипания 50% фракций позволяет судить о приемистости двигателя, устойчивости работы на малых оборотах и продолжительности его прогрева при низких температурах, температуры выкипания 90% фракций и конца кипения, при их значительных величинах характеризуют повышенный износ двигателя и увеличение удельного расхода топлива (рис. 3).

Рис. 3. Влияние температурных характеристик фракционного состава ГСМ на эксплуатационные свойства

Для реактивных топлив при определении ТХФС в качестве значимых точек установлены следующие показатели – Тнк, Т10, Т50, Т90, Т98. При этом принято считать, что пусковые характеристики оцениваются показателями Тнк и Т10, полнота сгорания – температурой выкипания 98% фракций.

Для различных марок дизельных топлив ТХФС может оцениваться по показателям Т50, Т90, Т96. В связи с конструкционными особенностями дизельных двигателей, облегчающих условия образование топливовоздушных смесей в камере сгорания, пусковые характеристики дизельных топлив оцениваются по температуре перегонки 50% фракций. Показатели Т90, и Т96 служат для оценки полноты сгорания топлив и их склонности к образованию отложений соответственно.

1.2 Определение остатка в колбе при фракционировании

Показатель остаток в колбе характеризует наличие в топливе трудноиспаряемых тяжелых фракций, оказывающих влияние на процессы отложения и нагарообразования и, как следствие, повышающих износ двигателя.

Определение ТХФС регламентировано требованиями ГОСТ 2177-99 (ИСО 3405-88) «Нефтепродукты. Методы определения фракционного состава».

Поскольку, нефтепродукты имеют значительные различия по составу, стандартом установлено 2 метода определения фракционного состава:

Метод А – для автомобильных и авиационных бензинов, авиационных топлив для турбореактивных двигателей, растворителей с установленной точкой кипения, нафты, уайт-спирита, керосина, газойлей, дистиллятных жидких топлив и аналогичных нефтепродуктов;

Метод Б – для нефти и темных нефтепродуктов.

При проведении испытаний могут использоваться как ручное, так и автоматическое оборудование. При этом условия испытаний при применении автоматического оборудования эмпирически подобраны таким образом, что они коррелируют с условиями перегонки при использовании ручного оборудования.

Сущность метода определения фракционного состава заключается в перегонке 100 см3 испытуемого образца при условиях, соответствующих природе продукта, и проведении постоянных наблюдений за показаниями термометра и объемами конденсата.

Осуществляемое постоянное наблюдение за показаниями термометра и сбором конденсата предполагает наличие обусловленных реперных точек:

температура начала кипения – температура, отмеченная в момент падения первой капли конденсата с конца холодильника во время перегонки в стандартных условиях;

температура конца кипения – максимальная температура, отмеченная в период завершающей стадии перегонки в стандартных условиях;

температура конца перегонки (выпаривания) – температура, отмеченная в момент испарения последней капли жидкости со дна колбы во время перегонки в стандартных условиях (капли или пленка на стенках колбы или термометра не учитываются);

температура разложения – показания термометра, соответствующие первым признакам термического разложения испытуемого продукта в колбе;

объем отогнанного продукта – объем конденсата в кубических сантиметрах в мерном цилиндре, который отмечают одновременно с показаниями термометра;

отгон (выход) – максимальный объем конденсата, в процентах;

восстановленный общий отгон – сумма объема конденсата в мерном цилиндре и остатка в колбе, в процентах;

потери – разность между 100 и восстановленным общим объемом, в процентах;

остаток – разность восстановленного общего отгона и отгона (выхода), в процентах, и объем остатка в кубических сантиметрах при непосредственном его измерении;

выпаривание – сумма отогнанного продукта (выхода) и потерь, в процентах.

Условия проведения испытаний в зависимости от характеристик нефтепродуктов представлены в приложении 2.

В ходе проведения испытаний показания термометра, используемые в классификации или спецификации на продукт, должны быть основаны на барометрическом давлении 101,3 кПа (760 мм рт. ст.). При сравнении данных испытания или оценки их соответствия техническим условиям на испытуемый продукт отмеченные показания термометра должны быть скорректированы на вышеприведенное давление. Для корректировки полученных значений температуры используют поправку «С» на барометрическое давление к каждому показанию термометра по формуле:

![]() (18)

(18)

где Рb – барометрическое давление, преобладающее во время испытания, Па;

t0 – наблюдаемые показания термометра, 0С.

Кроме того, для корректировки температурных значений, можно использовать данные, приведенные в приложении 3, для метода А.

При проведении испытаний по методу Б, нагрев колбы осуществляется таким образом, чтобы до падения первой капли конденсата с конца трубки холодильника в соответствующий цилиндр прошло:

5-10 минут – при перегонке нефти;

10-15 минут – при перегонке жидких парафинов и темных нефтепродуктов.

Корректирование данных температуры на барометрическое давление, полученных при отгоне фракций, осуществляется с использованием коэффициента «С», по формуле аналогичной методу А. Приближенные значения поправок приведены в приложении 4.

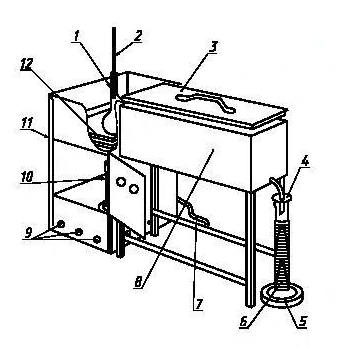

В качестве испытательного оборудования при проведении испытаний по определению фракционного состава нефтепродуктов могут быть использованы аппараты ручной разгонки (рис. 4), полуавтоматические и автоматические приборы (рис. 5).

Аппараты ручной разгонки нефтепродуктов наряду с газовой горелкой могут быть оснащены электроколбонагревателем с возможностью регулирования нагрева колбы.

Полуавтоматические приборы позволяют автоматически поддерживать температуру теплоносителя в бане охлаждения в зависимости от выбранных условий испытания. Снятие параметров результатов испытаний осуществляется оператором визуально по показаниям термометра и количества перегнанного продукта в мерной колбе.

1 – колба для перегонки; 2 – термометр; 3 – крышка бани; 4 – фильтровальная бумага; 5 – подставка: 6 – мерный цилиндр; 7 – газопровод; 8 – охлаждающая баня; 9 – вентиляционные отверстия; 10 – горелка; 11 – кожух; 12 – асбестовая прокладка

Рис. 4. Аппарат для ручной разгонки нефтепродуктов

Рис. 5. Приборы для автоматической разгонки нефтепродуктов: А – полноразмерный прибор; Б – прибор для микродистилляции

Автоматические приборы проводят испытания в полностью автоматическом режиме без участия лаборанта, который лишь наполняет специальный мерный цилиндр, переливает в колбу, устанавливает стеклянное оборудование в прибор и указывает группу разгонки. После программной проверки соответствия установленного оборудования выбранному продукту и правильности монтажа всех узлов, запускается полностью автоматический цикл анализа, включающий контроль температуры нагревателя, времени до начала кипения, температуры первой капли (начало кипения), скорости разгонки, температуры паров, конца кипения по падению температуры паров или датчику последней капли. Автоматическая оптимизация процесса нагрева позволяет не только улучшить точностные характеристики, но и защищает материал колбы от излишнего перегрева. Это положительно сказывается на сроке жизни дистилляционных колб и нагревателя, уменьшает риск возникновения пожара вследствие разрушения колбы во время анализа.

При проведении квалификационных испытаний масел для авиационных газотурбинных двигателей и судовых паро- и газотурбинных установок, а также при определении фракционного состава малых количеств испытуемых нефтепродуктов, используется метод Папок, Зусевой и Данилина, регламентированный требованиями ГОСТ 8674-58 «Нефтепродукты. Определение фракционного состава методом испарения».

Сущность метода заключается в последовательном испарении испытуемого нефтепродукта, находящегося в тонком слое, при атмосферном давлении и постоянной скорости повышения температуры.

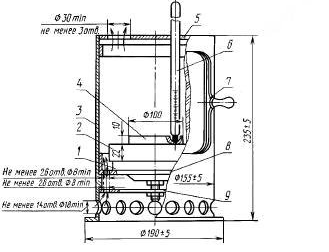

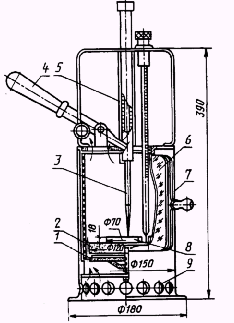

В качестве основного оборудования при проведении испытания используется аппарат Папок (рис. 6), обеспечивающий равномерное нагревание до 400 0С диска и чашечек с испытуемым нефтепродуктом.

В ходе проведения испытания во взвешенные, с точность до 0,0002 г, чашечки помещают навески испытуемого нефтепродукта в количестве 0,2±0,002 г, взятые с той же точностью. В ходе нагрева аппарата, последовательно через каждые 20 0С, снимают очередную по нумерации чашечку. После охлаждения в эксикаторе чашечки с навесками взвешивают с точностью 0,0002 г.

Рис. 6. Общий вид аппарата Папок для определения фракционного состава нефтепродуктов методом испарения:

1 – электронагреватель, 2 – нагревательная пластинка, 3 – металлический корпус, 4 – диск, 5 – верхняя крышка, 6 – термометр, 7 – дверца, 8 – накладка, 9 – нижняя крышка

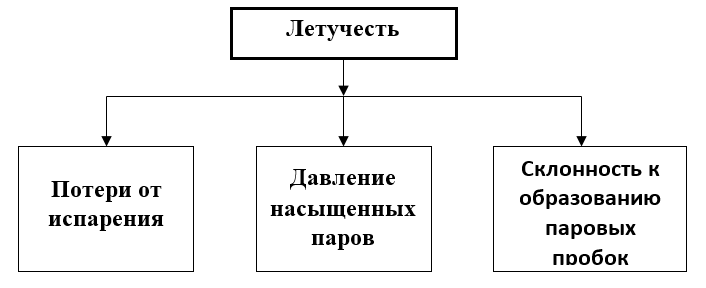

Испаряемость испытуемого нефтепродукта (Хт), при температуре Т, в процентах, вычисляют по формуле:

(19)

(19)

где G1 – вес чашечки с испытуемым нефтепродуктом до испарения, г;

G2 – вес чашечки с испытуемым нефтепродуктом после испарения, г;

G3 – навеска испытуемого нефтепродукта, в г.

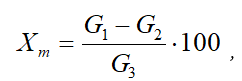

2. Летучесть горюче-смазочных материалов

Летучесть – свойства нефтепродуктов (паров нефтепродуктов), проявляемые при их транспортировании, хранении и применении.

Показатели качества, позволяющие оценить уровень летучести горюче-смазочных материалов, представлены на рис. 7.

Рис. 7. Показатели качества, характеризующие летучесть ГСМ

В процессе транспортирования и хранения нефтепродуктов, большое значение с точки зрения эффективности их использования, придается вопросам экономии за счет снижения потерь от испарения. Потери от испарения, образуются в результате улетучивания легких фракций с поверхности жидкости. Часть фракций нефтепродуктов, обладают низкой температурой кипения, вследствие чего, при температуре окружающей среды, равной или большей температуре кипения этих фракций начинается процесс парообразования. В результате испарения изменяются фракционный и групповой состав нефтепродуктов, что может привести к изменению соответствующих эксплуатационных характеристик. Так, потери легких фракций значительно ухудшают пусковые свойства бензинов, повышают температуры выкипания 50, 90% фракций и конца кипения, что в свою очередь ухудшает приемистость двигателей, снижает их мощность, приводит к увеличению износа и образованию лаковых отложений на стенках впускных трубопроводов топливной системы. Кроме того, пары нефтепродуктов попадают в атмосферу и тем самым являются одним из факторов загрязнения окружающей среды. На величину потерь от испарения оказывают влияние следующие факторы: наличие легких фракций; температуры нефтепродукта и окружающей среды; величина поверхностного натяжения граничного слоя; атмосферное давление; площадь контакта (зеркала) нефтепродукта с атмосферой. Оценка склонности нефтепродуктов к потерям от испарения может осуществляться путем определения убыли массы продукта после продувки его определенным объемом воздуха.

2.1 Определение потерь от испарения

Потери от испарения – показатель, характеризующий снижение количества по массе исследуемого продукта в результате испарения.

Для определения потерь от испарения смазочных масел различного назначения в динамических условиях используют ГОСТ 10306-75 «Масла смазочные. Метод определения потерь от испарения в динамических условиях».

Сущность метода заключается в пропускании воздуха через массу испытуемого масла и в последующем определении потерь массы масла.

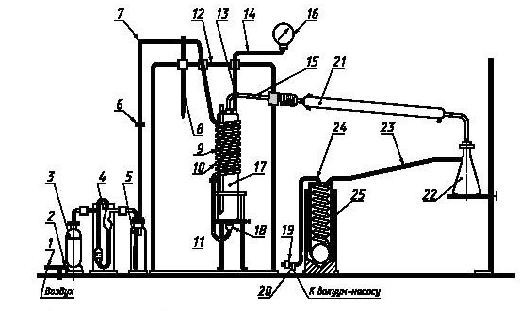

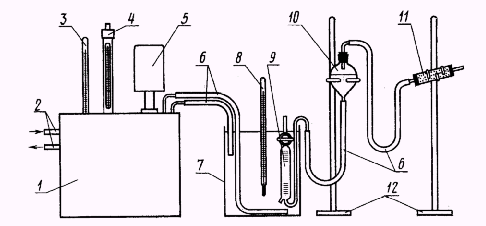

Скорость пропускаемого воздуха, температура, давление и продолжительность испытаний предусматриваются в нормативно-технической документации на масла. Схема прибора, применяемого для определения потерь масел от испарения представлена на рисунке 8.

Рис. 8. Прибор для определения испаряемости масел: 1 и 20 – стеклянные тройники; 2, 6 и 19 – зажимы винтовые; 3 – цилиндр-колонка; 4 – реометр; 5 – склянка буферная; 7, 14 и 23 – вакуумная резиновая трубка; 8 и 9 – термометры; 10 – змеевик-подогреватель воздуха;11 – подставка; 12 – термостат; 13 – трубка; 15 – насадка;16 – мановакууметр; 17 – испаритель; 18 — пористая пластинка; 21 – холодильник; 22 – приемник конденсата; 24 – приемник-ловушка; 25 – сосуд-термос

Потери от испарения испытуемого масла вычисляют по формуле:

(20)

(20)

где m1 – масса испытуемого масла до испарения, г;

m2 – масса испытуемого масла после испарения, г.

Для определения потерь от испарения пластичных смазок используется ГОСТ 9566-74 «Смазки пластичные. Метод определения испаряемости».

Сущность метода заключается в определении потери массы смазки из чашечки-испарителя в заданных условиях.

Для проведения испытаний используют прибор, представленный на рисунке 9.

|

Рис. 9. Принципиальная схема аппарата для определения испаряемости ГСМ:1 – электро-подогреватель, 2 – нагревательная пластина, 3 – шток, 4 – рукоятка, 7 – корпус, |

В ходе проведения анализа, чашечки-испарители со смазкой (не менее 4-х), взвешенные с погрешностью не более 0,0002 г и разность смазки в чашечках не более 0,01 г от среднего арифметического массы смазки во всех испарителях, помещают в термостат на прогретый до заданной температуры стальной диск.

Температурный режим испытания и время выдерживания чашечек-испарителей со смазкой в термостате устанавливаются техническими условиями на испытуемую смазку. Оценку массы потерь от испарения осуществляют после охлаждения чашечек-испарителей со смазкой в эксикаторе до температуры окружающей среды. Взвешивание осуществляется с погрешностью не более 0,0002 г. Испаряемость смазки (Х) (для каждой чашечки-испарителя) в процентах вычисляют по формуле:

(21)

(21)

где m1 – масса чашечки-испарителя со смазкой до испытания, г;

m2 – масса чашечки-испарителя со смазкой после испытания, г;

m3 – масса чашечки-испарителя, г.

За результат испытания принимают среднее арифметическое четырех параллельных определений испаряемости.

Испаряемость смазки менее 1%, оценивается как «отсутствие испаряемости».

Для часовых масел и смазок при определении потерь от испарения предусмотрено проведение испытаний по ГОСТ 7934.1-74 «Масла и смазки часовые. Метод определения испаряемости».

Сущность метода заключается в определении потери массы масла или смазки, помещенных в испаритель и выдержанных при определенной температуре и заданном времени.

Для осуществления испытания, масло или предварительно расплавленную смазку помещают в три вместе взвешенных испарителя, и при совместном взвешивании, с погрешностью не более 0,0002 г, определяют массу испытуемого масла или смазки (m1). Затем испарители с испытуемым продуктом помещают в сушильный шкаф, где выдерживают при установленной температуре необходимое количество времени. Температурные и временные режимы испытания устанавливаются в зависимости от типа испытуемого продукта. После охлаждения испарителей с испытуемым продуктом в эксикаторе до комнатной температуры, осуществляется взвешивание с погрешностью не более 0,0002 г и определяется масса оставшегося продукта (m2). Испаряемость испытуемого масла или смазки (И) в процентах вычисляют по формуле:

(22)

(22)

где m1 – масса масла или смазки во всех испарителях до испытания, г;

m2 – масса масла или смазки во всех испарителях после испытания, г.

Для борьбы с потерями от испарения применяются различные методы сохранения нефтепродуктов: уменьшение газового (незаполненного) пространства в таре для хранения, снижение градиента перепада температур хранящегося продукта, хранение нефтепродуктов под давлением, улавливание паров.

2.2 Определение давления насыщенных паров

Показатель «давление насыщенных паров» является характеристикой испаряемости нефтепродуктов, позволяющей судить о наличии легкоиспаряющихся фракций, пусковых свойствах бензинов, склонности к потерям при испарении, пожароопасности.

Для нефтепродуктов, являющихся сложными многокомпонентными системами, давление насыщенных паров (Днп) в первую очередь зависит от их состава, т.е. наличия и количества легких фракций. Поскольку при испарении, в первую очередь улетучиваются легкие фракции, то для нефтепродуктов показатель Днп будет снижаться в ряду:

Бензины реактивные топлива дизельные топлива масла

Кроме того, на величину этого показателя оказывают влияние температура окружающей среды и соотношение жидкой и паровой фаз. С увеличением соотношения жидкой и паровой фаз  давление насыщенных паров возрастает.

давление насыщенных паров возрастает.

Для определения данного показателя применяют ГОСТ 1756-2000 (ИСО 3007-99) «Нефтепродукты. Определение давления насыщенных паров».

Использование данного метода предназначено для определения абсолютного давления пара летучей сырой нефти и летучих невязких нефтепродуктов, кроме сжиженных нефтяных газов. Стандарт не распространяется на топлива с кислородсодержащими соединениями, смешивающиеся с водой (типа низших спиртов).

Сущность метода заключается в заполнении камеры испыта-тельного аппарата (бомба Рейда) охлажденной пробой испытуемого продукта, подсоединении аппарата к воздушной камере при температуре 37,8 0С, с последующим погружением его в баню с температурой (37,8±01) 0С и встряхиванием до достижения постоянного давления, которое показывает манометр, соединенный с аппаратом. Показания манометра, скорректированные поправкой на барометрическое давление, принимают за давление насыщенных паров по Рейду.

При испытаниях продуктов с давлением пара ниже 180 кПа, используются бомба Рейда с одним отверстием в жидкостной камере, выше 180 кПа с двумя отверстиями. Для проб, имеющих давление насыщенных паров по Рейду ниже 180 кПа, может быть использован ртутный манометр с установкой первоначального давления.

В полученные некорректированные значения давления насыщенных паров, снятые с показаний манометра, вносят поправку на барометрическое давление.

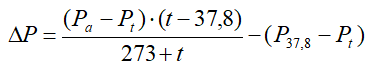

Поправку на барометрическое давление (ΔР, кПа) вычисляют по формуле:

, (23)

, (23)

где Pa – атмосферное давление в месте проведения испытаний, кПа;

Pt – давление насыщенных паров воды при исходной температуре воздуха, кПа;

t – исходная температура воздуха, 0С;

P37,8 – давление насыщенных паров воды при 37,8 0С, кПа.

Вычисленные до 0,1 кПа значения поправки приведены в приложении 5.

Наряду с ГОСТ 1756-2000, для определения давления насыщенных паров нефтей, летучих невязких нефтепродуктов и моторных топлив может использоваться ГОСТ 28781-90 «Нефть и нефтепродукты. Метод определения давления насыщенных паров на аппарате с механическим диспергированием».

Сущность метода заключается в измерении давления насыщенных паров испытуемых продуктов при температуре (37,8 ± 0,1) 0С и соотношении объемов, занимаемых испытуемым нефтепродуктом и его парами 1: 4, с предварительным диспергированием анализируемой пробы в аэрозольное состояние.

В ходе проведения испытаний топливную камеру с испытуемым нефтепродуктом помещают в термостатирующее устройство. Затем включают диспергирующее устройство и открывают вентили топливной камеры для перетекания испытуемого продукта в воздушную камеру, где он диспергируется и испаряется. При достижении максимального уравновешенного давления его фиксируют по показаниям манометра.

В ходе проведения испытаний могут использоваться государственные стандартные образцы. При этом значение давления насыщенных паров вычисляют по формуле:

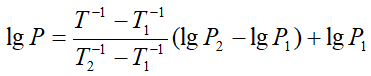

![]() (24)

(24)

где Р1 – среднее арифметическое двух параллельных определений давления насыщенных паров, кПа;

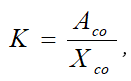

К – поправочный коэффициент, рассчитываемый по формуле:

(25)

(25)

где Асо – аттестованная характеристика стандартного образца, кПа;

Хсо – результат испытания стандартного образца, кПа.

Для определения давления насыщенных паров масел и смазок, применяемых в условиях глубокого вакуума или при высоких температурах, используется метод испытания по ГОСТ 15823-70 «Масла и смазки. Метод определения давления насыщенных паров».

Сущность метода заключается в фиксировании показаний дифференциального манометра при последовательном нагревании испытуемой пробы масла или смазки, помещенных в аппарат для определения давления насыщенных паров.

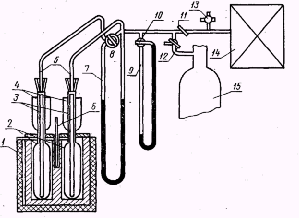

Для проведения испытаний используется аппарат, представленный на рисунке 10.

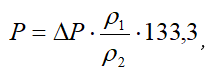

Величину измеряемого показателя, при температуре испытания вычисляют по формуле:

(26)

(26)

где ΔР – показания дифференциального манометра, мм;

ρ1 – плотность жидкости налитой в дифференциальный манометр, г/см3;

ρ2 – плотность ртути, г/см3.

Рис. 10. Принципиальная схема аппарата для определения давления насыщенных паров горюче-смазочных материалов:

1 – банк; 2 – стеклянные сосуды; 3 – стержни; 4 – рубашки сосудов; 5 – соединительные трубки; 6 – термометр; 7 – дифференциальный манометр; 8 – двухходовой кран; 9 – вакуумметр; 10, 11, 13 – одноходовые краны; 12 – трехходовой кран; 14 – вакуумный насос; 15 – баллон с азотом

По полученным при различных температурах результатам строят график. На горизонтальной оси откладывают обратную величину температуры (Т-1, температура Т в 0К), по вертикальной оси величину логарифма давления насыщенных паров (lgP).

Поскольку зависимость величины lgP от Т-1 выражается прямой линией, по величинам давления насыщенных паров испытуемого масла или смазки полученных экспериментально при двух различных температурах, вычисляют давление насыщенных паров при любой другой температуре в пределах температур испытания.

Давление насыщенных паров масла или смазки, в области низких температур (на 50 0С ниже температур испытания) можно вычислить по формуле:

, (27)

, (27)

где Р – давление насыщенных паров в Па;

Т-1 – обратная величина заданной температуры в 0К;

Т1-1, Т2-1 – обратные величины температур в 0К, имеющиеся на графике;

lgP1 и lgP2 – логарифмы давления насыщенных паров испытуемого масла или смазки, соответствующие Т1-1 и Т2-1.

2.3 Определение склонности горюче-смазочных материалов к образованию паровых пробок

Склонность к образованию паровых пробок – показатель, характеризующий возможность срыва подачи в системе топливоподачи карбюраторных двигателей при испарении бензинов.

Склонность нефтепродуктов к образованию паровых пробок оценивается по величине фазового соотношения пар-жидкость. Так для бензинов склонность к образованию паровых пробок оценивается по ГОСТ 22055-76 «Бензины автомобильные. Метод оценки склонности бензинов к образованию паровых пробок».

Сущность метода заключается в испытании бензинов на лабораторной установке с последующей оценкой склонности к образованию паровых пробок по величине фазового соотношения пар-жидкость при заданных температурах нагрева.

Для определения склонности бензинов к образованию паровых пробок собирают установку, как показано на рисунке 11.

Рис. 11. Принципиальная схема установки по определению склонности

бензинов к образованию паровых пробок:

1 – ультратермостат; 2 – вход и выход воды; 3 – термометр контрольный; 4 – термометр электроконтактный; 5 – насос циркуляционный; 6 – трубки резиновые; 7 – водяная баня; 8 – термометр; 9 – бюретка паровая; 10 – склянка уравнительная; 11 – трубка хлоркальциевая, 12 – штативы

Фазовое соотношение пар-жидкость, определяется для ряда фиксированных значений температуры нагрева бензина. В диапазоне температур

15-30 0С, через каждые 5 0С нагрева, выше 30 0С – через каждые 1-2 0С. Объем паровой фазы при, каждом фиксированном значении температуры, определяется по шкале паровой бюретки в см3. Величину фазового соотношения вычисляют по формуле:

, (28)

, (28)

где Vt – объем паровой фазы в равновесии с жидким бензином при данной фиксированной температуре и нормальном атмосферном давлении, см3;

V0 – начальный объем пробы бензина, введенной в паровую бюретку, см3.

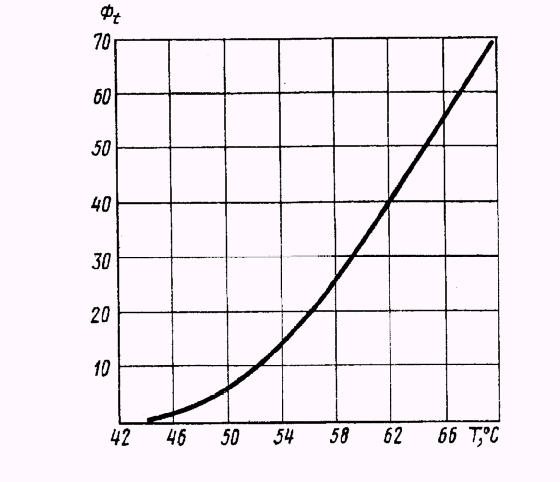

По полученным значениям соотношения пар-жидкость при различных температурах нагрева строят график (ось абсцисс – температура 0С, ось ординат – Фt), примерный вид графика, построенный для автомобильного бензина марки А-76, представлен на рисунке 12.

Рис. 12. График зависимости фазового соотношения пар:

жидкость от температуры

Для определения критического значения фазового соотношения пар-жидкость (Фtкр), через точку на оси температуры, соответствующую максимальной температуре нагрева топлива в системе топливоподачи (Tmax) для данной климатической зоны проводят вертикальную линию до пересечения с кривой фазовой характеристики Условием склонности бензина к образованию паровых пробок является соотношение: Фt ≥ Фtкр.

Образование паровых пробок в первую очередь зависит от величины давления насыщенных паров, т.е. от состава нефтепродуктов и наличия в них легких фракций. Для предотвращения срыва подачи топлив в камеру сгорания из-за образования паровых пробок, для ряда нефтепродуктов устанавливаются ограничения по показателю Днп, так для авиационных бензинов определено, что давление насыщенных паров не должно превышать 48 КПа.