Содержание страницы

- 1. Классификация и стандартизация отходов с содержанием ДМ

- 2. Опробование отходов: ключ к точному учету и справедливым расчетам

- 3. Подготовка отходов к металлургическому переделу

- 4. Технологии комплексной переработки многокомпонентных отходов

- Интересные факты о переработке электронного лома

- Часто задаваемые вопросы (FAQ)

- Заключение

В современной мировой экономике наблюдается устойчивый и стремительный рост доли вторичного металлосодержащего сырья в глобальном производстве металлов. Этот тренд обусловлен как экономическими, так и экологическими факторами. Приоритетным вектором в этой отрасли является переработка сырья, содержащего драгоценные металлы (ДМ), известная также как «городская добыча» (urban mining). Экономическая целесообразность этого направления неоспорима: содержание благородных металлов во вторичных источниках, таких как отслужившая электроника, катализаторы и промышленные отходы, зачастую в десятки, а то и в сотни раз превышает их концентрацию в традиционных рудных месторождениях. Более того, себестоимость извлечения драгоценных металлов из вторичного сырья оказывается на порядок ниже, что делает этот процесс высокорентабельным и инвестиционно привлекательным.

Постоянное развитие промышленности, внедрение инновационных материалов и прорывных технологий приводят к качественным и количественным трансформациям в составе вторичного сырья. Электронный лом становится все более сложным по компонентному составу, что требует непрерывного совершенствования технологий его переработки. Эффективное управление этими ресурсами не только снижает зависимость от добычи первичного сырья, но и вносит значительный вклад в устойчивое развитие и сохранение окружающей среды.

1. Классификация и стандартизация отходов с содержанием ДМ

Колоссальное разнообразие видов отходов, содержащих драгоценные металлы, и, как следствие, многообразие технологических подходов к их переработке, диктуют строгую необходимость введения четкой и унифицированной системы их классификации. Грамотная классификация является фундаментом для всего последующего технологического цикла, позволяя рационально и экономически обоснованно выбирать метод переработки, оценивать рентабельность и обеспечивать безопасность процессов. Основные принципы обращения с отходами в Российской Федерации регулируются ГОСТ Р 52108-2003 «Ресурсосбережение. Обращение с отходами. Основные положения», который закладывает общую методологическую базу.

Лом и отходы, содержащие драгоценные металлы и их сплавы (ДМ и С), систематизируются по нескольким ключевым признакам:

- По наименованиям металлов: золото, серебро, платина, палладий, родий и т.д.

- По физическим признакам: разделение на классы.

- По химическому составу: группировка по схожести состава и свойств.

- По показателям качества: деление на сорта в зависимости от чистоты и засоренности.

Класс — это фундаментальная классификационная единица, которая определяет лом и отходы ДМ и их сплавов по их физическому состоянию (например, массивные куски, стружка, фольга, порошок).

Группа — единица классификации, объединяющая совокупность марок ДМ и их сплавов на основе общности механических, технологических свойств и близости химического состава. Примерами групп могут служить: различные пробы золота, техническое серебро, сплавы платиновой группы (МПГ), бинарные сплавы типа серебро-золото или серебро-палладий.

Сорт — детализирующая классификационная единица, которая характеризует лом и отходы ДМ по таким параметрам, как вид и степень засорённости посторонними материалами (черные и цветные металлы, пластик, керамика) и крупность фракций.

В зависимости от производственного цикла и возможности повторного использования, отходы также подразделяются:

- Текущие отходы: образуются непосредственно на предприятиях в ходе технологических процессов.

- Оборотные отходы: могут быть повторно использованы на том же предприятии, где они были образованы, без сложной переработки.

- Отвальные отходы: отходы, дальнейшая переработка которых с использованием существующих на предприятии технологий экономически нецелесообразна и требует специализированных подходов.

- Безвозвратные потери: микроскопические отходы ДМ, образующиеся при истирании, финишной механической обработке (полировке), угаре при плавке. Сюда также относятся несобранные отходы и ДМ, использованные в виде красителей (например, люстровые краски), в составе лекарственных препаратов и т.п., сбор которых практически невозможен.

1.1. Классификация по физическим признакам и безопасности

Для обеспечения безопасности и правильной логистики переработки введена дополнительная классификация по физическим признакам и степени опасности:

- Взрывоопасные: отходы, содержащие взрывчатые или легковоспламеняющиеся вещества, герметично запаянные и полые предметы (например, не вскрытые конденсаторы, баллоны), а также конструкции, содержащие лёд, влагу или другие жидкости. Такой лом подлежит обязательному пиротехническому контролю.

- Обезвреженные: лом и отходы, прошедшие процедуру очистки от взрывоопасных компонентов, источников радиоактивности, токсичных и ядовитых веществ.

- Габаритные: отходы, чьи размеры соответствуют требованиям загрузочных окон обогатительного и металлургического оборудования (плавильных печей, дробилок).

- Негабаритные: отходы, превышающие допустимые размеры для загрузки оборудования и требующие предварительной фрагментации.

- Легковесные: отходы с низкой насыпной плотностью, такие как фольга, тонкая стружка, проволока, что требует особых методов транспортировки и переработки (например, пакетирования).

- Порошкообразные: отходы ДМ и их сплавов в виде порошка или пыли, образующиеся в процессе шлифовки, резки или в химических производствах.

1.2. Сортовая классификация

Классы, в свою очередь, делятся на группы по химическому составу, а каждая группа подразделяется на сорта, характеризующие качество сырья. Количество групп варьируется в зависимости от металла; как правило, первая группа представляет технически чистый металл, а последняя — низкокачественные смешанные отходы. Сортность отражает содержание основного металла, степень разделки, габариты и засоренность.

- Первый сорт: Наиболее качественный лом и отходы, практически не требующие дополнительной подготовки перед металлургическим переделом. Поставляются в отсортированном по маркам сплавов виде, часто спрессованные в пакеты или связанные в пачки для удобства загрузки.

- Второй сорт: Отходы, состоящие из сплавов одной группы или марки, но имеющие более высокую степень засоренности по сравнению с первым сортом.

- Третий сорт: Низкокачественные отходы, поставляемые по группам сплавов и характеризующиеся значительной засоренностью черными или цветными металлами, превышающей нормы для второго сорта.

Правильная и точная классификация вторичного сырья, содержащего драгоценные металлы (ВСДМ), предоставляет ключевую информацию для выбора оптимальной и экономически оправданной технологии переработки. Из-за огромного многообразия видов сырья создание единой, всеобъемлющей системы классификации является сложнейшей задачей. Поэтому на практике сосуществуют различные подходы. Например, упрощенная классификация делит ВСДМ на традиционное (ювелирный лом, отходы аффинажа) и нетрадиционное (электронный лом, катализаторы) сырье. Другие подходы классифицируют ВСДМ по материалу основы (металлы, пластмассы, керамика), по физическому состоянию (твердые, сыпучие, жидкие), по содержанию ДМ — бедное сырье (менее 1% Au, 5% Ag, 2% МПГ) или богатое (концентраты, золы, шламы).

Таблица 1 – Классификация отходов, содержащих драгоценные металлы

| Металл | Класс | Группа | Сорт |

| Золото и его сплавы | А — лом и отходы в виде частиц размером не менее 1 мм; | I…V | 1…3 |

| Б – лом и отходы в виде тонкого листа, гальванических покрытий, напылений, тонкой проволоки, мелких частиц размером менее 1 мм; | VI, VII I | 1, 2 1, 2 |

|

| Г – прочие отходы. | II — |

1…3 1…3 |

|

| Серебро и его сплавы |

А — лом и отходы в виде частиц размером не менее 1 мм; |

I…III | 1, 2 |

| Б – лом и отходы в виде тонкого листа, гальванических покрытий, напылений, тонкой проволоки, мелких частиц размером менее 1 мм; | I | 1, 2 | |

| Г – прочие отходы. | II — |

1…3 1…3 |

|

| Платина, металлы платиновой группы (МПГ) и их сплавы |

А- лом и отходы в виде частиц размером не менее 1 мм; | 1 | 1…3 |

| Б – лом и отходы в виде тонкого листа, гальванических покрытий, напылений, тонкой проволоки, мелких частиц размером менее 1 мм; | II…VII I…VII | 1, 2 1, 2 |

|

| Г – прочие отходы. | — | 1…3 |

Отнесение партии отходов к той или иной классификационной группе требует проведения процедуры опробования сырья. Этот процесс включает в себя комплекс операций по отбору, подготовке и анализу представительной пробы для точного определения уровня засоренности, прогнозируемого металлургического выхода и точного химического состава.

2. Опробование отходов: ключ к точному учету и справедливым расчетам

Одной из главных трудностей в переработке вторичного сырья, особенно такого сложного и многокомпонентного, как лом радиоэлектронной аппаратуры (РЭА), является отсутствие стандартизированной системы сертификации и крайне неравномерное распределение ценных компонентов. Драгоценные металлы в массе электронного лома распределены гетерогенно, что означает, что их распределение не подчиняется нормальному закону Гаусса. Это явление, известное в геологоразведке как «эффект самородка», создает огромные сложности для получения достоверной, представительной пробы.

Общая погрешность при определении содержания ДМ складывается из ошибок на трех этапах: пробоотбор, пробоподготовка и химический анализ. Практика показывает, что ошибки, допущенные на этапах отбора и подготовки пробы, могут во много раз превышать погрешность самого точного лабораторного анализа, сводя на нет его результаты.

Партии отходов могут поступать от различных предприятий в объемах от нескольких граммов до десятков тонн. Учитывая необходимость строгого учета ДМ и проведения точных финансовых расчетов между поставщиком и переработчиком, становится очевидной критическая важность достоверного опробования. Его цели:

- Точное определение количества ДМ в партии для справедливого расчета с поставщиком.

- Ведение строгого учета и контроля сохранности ДМ на всех этапах переработки.

- Выбор наиболее эффективного и экономически целесообразного метода переработки на основе точных данных о составе сырья.

2.1. Методы решения проблемы гетерогенности сырья

Когда стандартные методы опробования не дают достоверного результата для многокомпонентного сырья, применяются два основных подхода:

- Первичная переработка без предварительной сертификации. В этом случае вся партия сырья в присутствии представителя поставщика загружается в обжиговую или плавильную печь. Горючие компоненты (пластик, текстолит, лак, дерево) сгорают, а металлические и керамические составляющие гомогенизируются в расплаве или огарке. После этого отбор пробы из однородной массы уже не представляет сложности и дает достоверный результат.

- Предварительная сортировка и классификация. Партия отходов вручную или автоматически сортируется по заранее определенным классам (например, реле одной серии, микросхемы определенного типа, разъемы, транзисторы). После такой сортировки из каждого класса отбирается представительная проба, масса которой должна составлять не менее 5% от массы партии данного класса, что повышает достоверность итогового анализа.

Сыпучие неметаллические отходы (зола, шламы) перед опробованием подвергают сушке в электрических печах для удаления влаги и остаточной органики. От высушенного сырья отбирают пробу механическим пробоотборником или вручную. Далее эту пробу измельчают, тщательно перемешивают (гомогенизируют) и сокращают до получения трех лабораторных проб: основной, контрольной и арбитражной. Основная проба направляется на анализ. Арбитражная проба опечатывается и хранится на случай возникновения разногласий между поставщиком и переработчиком. Важно понимать, что эта процедура эффективна только для сырья, где ДМ распределены относительно равномерно (шлаки, зола, порошки).

При анализе лома РЭА попытка приведения его в однородную массу путем тотального измельчения хоть и позволяет выполнить достоверный анализ, но практически исключает возможность последующего обогащения механическими методами, что является главной задачей для снижения затрат. В таких случаях применяют метод приемной плавки. Опробуемый материал плавят в тигле, получая слиток металла и шлак. Из слитка путем сверления отбирают пробу в виде стружки, а шлак также отдельно опробуется.

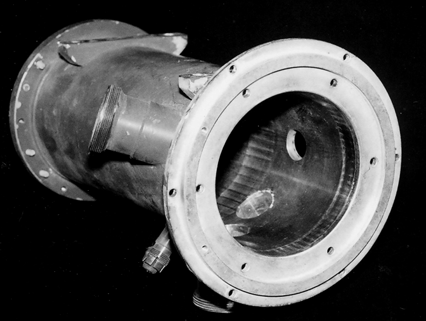

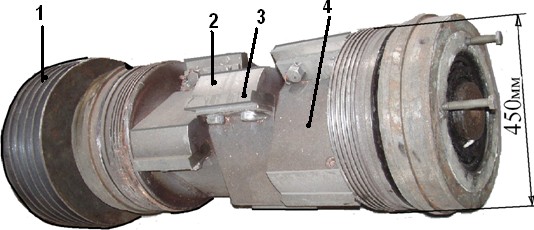

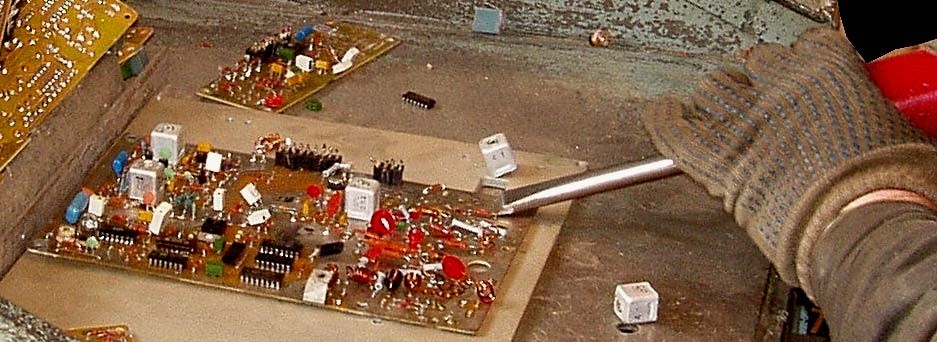

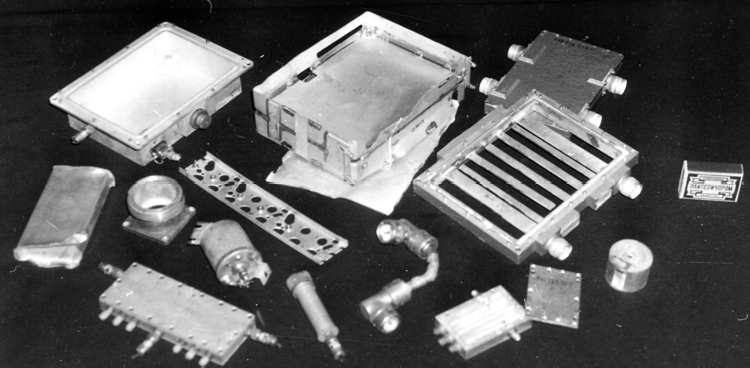

Рисунок 1 – Лом радио- и электротехнической аппаратуры

Под засоренностью понимают наличие механических примесей (включая влагу и масло), а под металлургическим выходом — процентное отношение массы извлеченного ДМ к его массе в исходном сырье. Эффективность использования вторичного сырья напрямую зависит от его подготовки, особенно учитывая, что более 60% лома и отходов ДМ сдается как низкокачественное сырье. Для получения качественных металлов оно должно пройти первичную обработку: контроль на взрывобезопасность и радиационный контроль, а также сортировку, разделку и приведение к габаритам, соответствующим технологическому оборудованию.

3. Подготовка отходов к металлургическому переделу

Многокомпонентный электронный лом по своим физико-химическим свойствам не может быть напрямую направлен в металлургическую плавку без предварительной механической обработки. Цель этой обработки — разделение лома на отдельные компоненты или группы компонентов (концентраты). Механические методы обогащения основаны на различиях в физических свойствах материалов (плотность, магнитность, электропроводность, хрупкость) и не вызывают их химических превращений.

Эффективность сепарации зависит от ряда факторов:

- Состав и физические свойства материалов: разница в плотности, магнитной восприимчивости, электропроводности определяет выбор метода сепарации.

- Крупность и форма ценных компонентов: эти параметры напрямую влияют на необходимую степень измельчения лома для «раскрытия» зерен металлов.

- Выбор методов переработки: ручная сортировка, сепарация по плотности, магнитная и электродинамическая сепарация и др.

- Взаимопроникновение материалов: прочное соединение различных материалов (например, напайка) усложняет их механическое разделение.

По аналогии с обогащением руд, многокомпонентные отходы можно условно разделить на 3 группы по обогатимости:

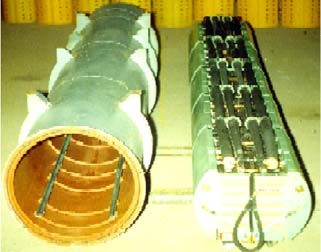

- Легко сепарируемые: отходы, из которых ценные компоненты можно выделить с высокой эффективностью и экономической выгодой. Примеры: волноводы с покрытием ДМ, массивные разъемы, микросхемы в керамических корпусах (рис. 2).

- Трудно сепарируемые: требуют комбинации нескольких методов (механических, химических) для рентабельного извлечения ценных металлов. Типичный пример — смешанный лом бытовой электроники.

- Не сепарируемые механически: отходы, из которых выделить ценные компоненты механическими способами невозможно или нецелесообразно. В таких случаях применяются гидрометаллургические методы, например, выщелачивание металлов кислотами с последующим осаждением.

а) б)

в)

а) лом РЭА – волноводы; б) лом — торпедный аккумулятор (Ø- 530 мм); в) ракетный лом.

Рисунок 2 – Примеры легко сепарируемых изделий

3.1. Фрагментирование, дробление и измельчение

Эффективность обогащения напрямую зависит от степени измельчения сырья. Однако дробление — один из самых энергозатратных процессов. В обогатительной практике действует золотое правило: «не дроби лишнего». Чрезмерное измельчение (переизмельчение) не только ведет к перерасходу энергии, но и создает пылевидные фракции, обогащение которых становится крайне затруднительным и приводит к потерям ценных компонентов.

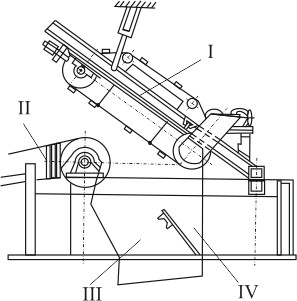

Крупногабаритный лом и отходы подвергаются первичной разделке на специальных агрегатах — фрагментаторах, которые разделяют целое на части (фрагменты), пригодные для дальнейшей переработки.

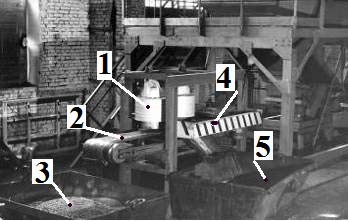

Рисунок 3 – Элементы фрагментатора (роторы)

Методы резки отходов

Выбор способа фрагментирования определяется физико-химическими характеристиками отходов. Наиболее распространены огневая и механическая резка.

Огневая резка (кислородно-газовая, плазменная, электродуговая) применяется в основном для разделки крупногабаритных отходов (силовые блоки, теплообменники), когда использование механических методов экономически нецелесообразно. Однако она сопряжена с большими потерями металла из-за угара и окисления, имеет низкую производительность и относится к работам повышенной опасности.

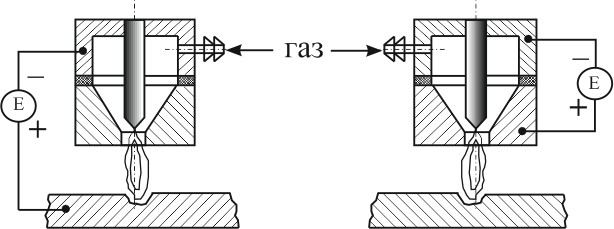

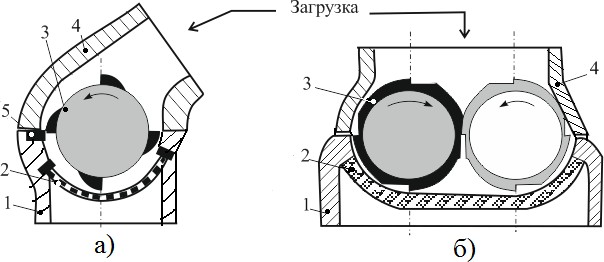

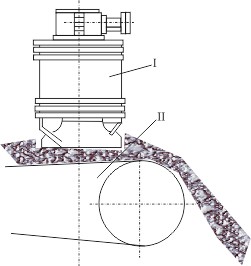

- Плазменная резка: Использует струю низкотемпературной плазмы (ионизированного газа). Плазмотроны бывают с дугой прямого действия (когда разрезаемый металл является одним из электродов) и косвенного действия (рис. 4). Этот метод эффективен для резки сплошных сечений, но нестабилен при наличии воздушных зазоров.

а) б)

Рисунок 4 – Схема работы плазматрона с дугой прямого (а) и косвенного (б) действия

Таблица 2 — Сравнительная характеристика методов термической резки

| Метод | Преимущества | Недостатки | Основное применение |

|---|---|---|---|

| Кислородно-газовая | Относительная дешевизна оборудования, мобильность. | Низкая скорость, большие потери металла (угар), деформация материала, ограниченное применение для цветных металлов. | Резка толстого листового черного металла. |

| Электродуговая | Скорость в 3-5 раз выше газовой, возможность резки цветных металлов. | Очень высокие потери металла из-за окисления, неровный рез. | Демонтажные работы, где качество реза не критично. |

| Плазменная | Высокая скорость и качество реза, возможность резки любых токопроводящих материалов, меньшая зона термического влияния. | Высокая стоимость оборудования, повышенные требования к безопасности, шум. | Точная и быстрая резка листовых металлов, включая нержавеющую сталь и алюминий. |

Механическая резка осуществляется на ножницах различных типов. Она позволяет уменьшить габариты отходов, увеличить их насыпную массу, что сокращает транспортные расходы и время загрузки плавильных печей. Это наиболее предпочтительный метод для подготовки лома к дроблению.

Аллигаторные ножницы. В этих устройствах материал разрезается между неподвижным и подвижным ножами, совершающим дугообразное движение, подобно челюстям аллигатора (рис. 5). Привод может быть гидравлическим или механическим. Существуют также компактные пневматические ручные модели для демонтажа небольших элементов, например, штепсельных разъемов (рис. 6).

Рисунок 5 – Аллигаторные ножницы фирмы «Хеншель», Германия

а) б)

а) – демонтаж штепсельных разъемов (ШР); б) – готовый продукт после разделки ШР аллигаторными ножницами.

Рисунок 6 – Ручные аллигаторные ножницы пневматические (Россия)

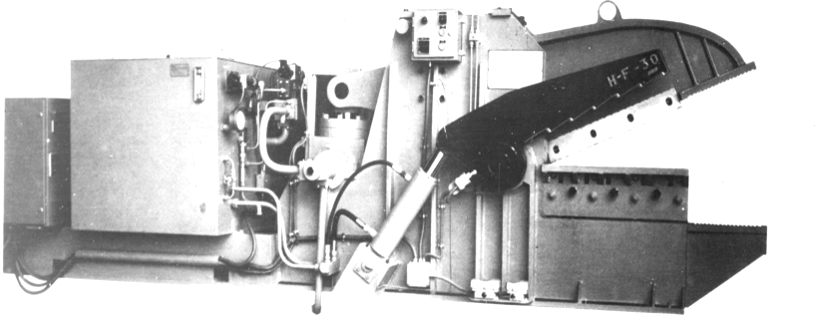

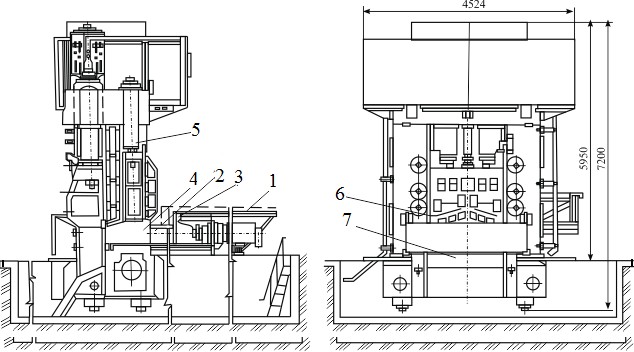

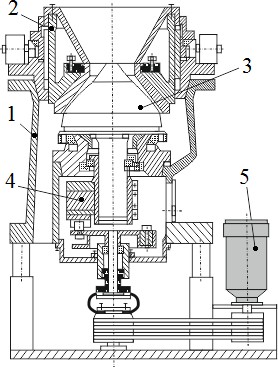

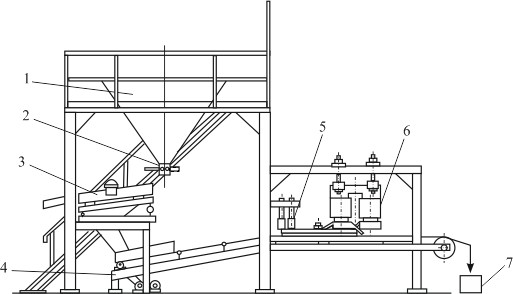

Гильотинные ножницы. Работают по принципу гильотины, где один нож движется прямолинейно относительно другого. Различают гильотинные ножницы (рис. 7) и более производительные пресс-ножницы (рис. 8), в которых лом предварительно подпрессовывается в камере, что позволяет резать сразу большой объем материала и автоматизировать подачу. Пресс-ножницы являются стандартом де-факто на крупных ломоперерабатывающих предприятиях.

1 – бункер, 2 – загрузочный желоб, 3 – гидравлический толкатель, 4 – камера предварительного сжатия, 5 – гидравлический прижим, 6 – верхний нож, 7 — нижний нож.

Рисунок 7 – Гидравлические ножницы Н-2338 (гильотинные)

Рисунок 8 – Гильотинные пресс-ножницы фирмы «Линдеманн», Германия

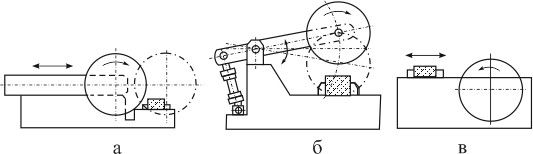

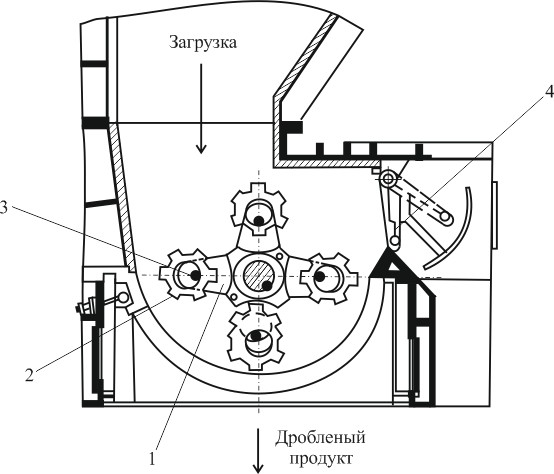

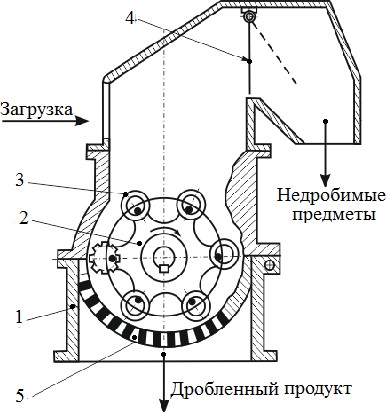

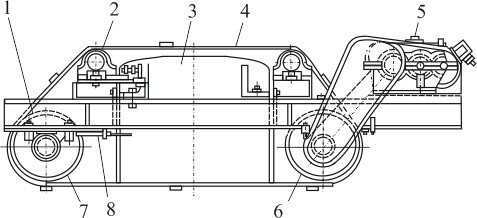

Роторные ножницы (шредеры). Представляют собой два или более вала (ротора) с насаженными на них дисковыми ножами специальной формы (рис. 9). Валы вращаются навстречу друг другу с низкой скоростью (до 60 об/мин), захватывая и разрезая материал. Низкая скорость вращения обеспечивает минимальный уровень шума, пыли и вибрации, а также высокую безопасность. Гидравлический привод позволяет работать «на упор», автоматически останавливаясь при попадании недробимого предмета, что защищает механизм от поломок.

а) б)

а) – фрагментатор в сборе (верхняя крышка снята); б) – фрагментатор с двумя роторами и одним неподвижным валом.

Рисунок 9 – Роторные фрагментаторы (шредеры)

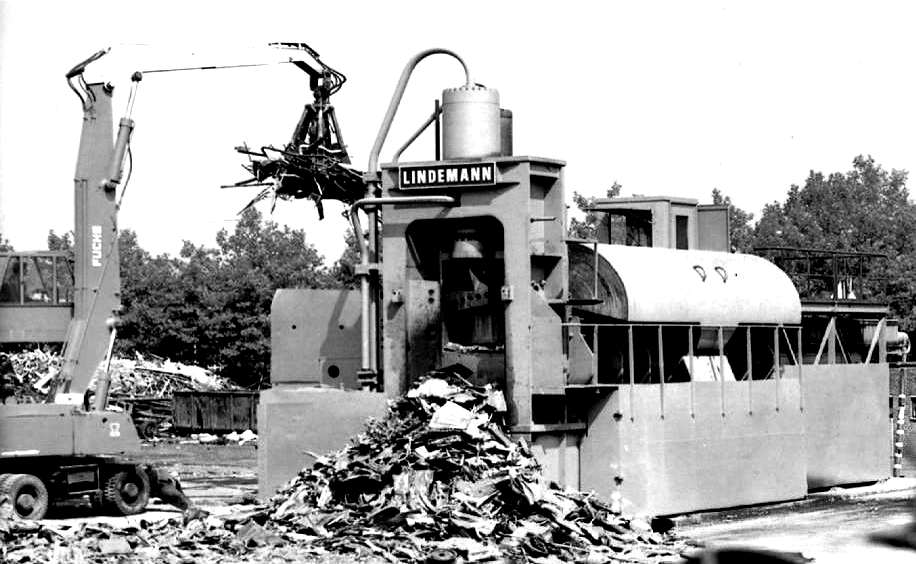

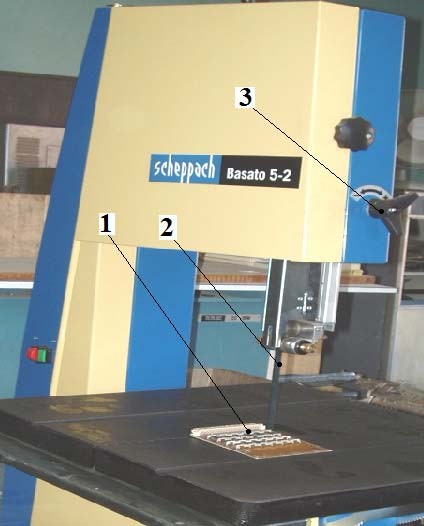

Резка пилами. Применяется для резки отходов в виде блоков, стоек и толстостенных изделий, когда использование ножниц неэффективно из-за малого объема и больших габаритов. Используются дисковые (рис. 10), ножовочные и ленточные пилы (рис. 11). Ленточные пилы особенно эффективны для точного отделения разъемов с драгоценными металлами от печатных плат.

а – салазковые, б – маятниковые, в – стационарные.

Рисунок 10 – Схемы резания отходов дисковыми пилами

1-печатная плата с навесными элементами и разъемом с ДМ; 2-лента пилы; 3-регулятор амплитуды пилы

Рисунок 11 — Ленточная пила для отрезания разъемов с печатных плат

Для демонтажа навесных элементов с печатных плат (процесс «сбривания») широко используется ручной пневматический инструмент — пневмозубила и пневмофрезы, обеспечивающие высокую производительность при ручной разборке (рис. 12).

а) б)

в)

а), б) — рабочее место для «сбривания» навесных элементов с платы; в) — процесс «сбривания» с платы навесных элементов

Рисунок 12 — Технологический процесс «сбривания» навесных элементов с использованием пневмозубила

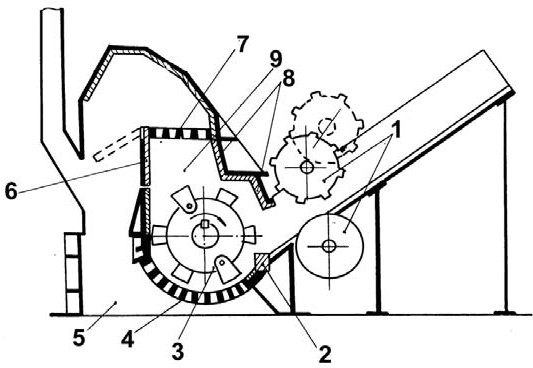

3.2. Типы дробилок и их применение

После первичной фрагментации отходы поступают на дробление и измельчение. Цель этого этапа — разорвать механические связи между компонентами (металл-пластик, металл-керамика) и получить механическую смесь, пригодную для дальнейшей сепарации. Принципы разрушения аналогичны рудному делу: раздавливание, раскалывание, излом, срез, истирание и удар.

Для дробления отходов применяют дробилки следующих типов:

- Щековые: для крупного дробления прочных материалов.

- Молотковые: универсальные дробилки ударного действия для широкого спектра отходов.

- Ножевые (роторные): для измельчения вязких и пластичных материалов (кабели, платы).

- Конусно-инерционные: для селективного измельчения хрупких материалов.

- Мельницы (шаровые, стержневые): для тонкого измельчения и очистки.

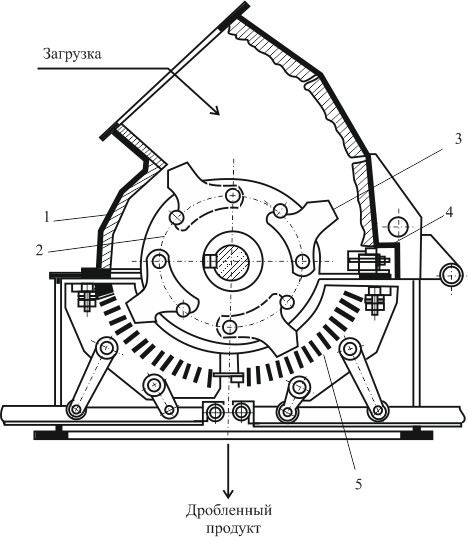

Молотковые дробилки

Разрушение материала происходит за счет высокоскоростных ударов шарнирно закрепленных молотков по кускам лома. Широко применяются для дробления кусковых отходов, стружки, кабеля. Делятся на дробилки крупного (мощность > 400 кВт), среднего (100-400 кВт) и мелкого (< 100 кВт) дробления.

Молотковые дробилки крупного дробления (рис. 13) используются для переработки габаритных отходов. Современные конструкции оснащаются устройствами принудительной подачи лома (валковыми или пластинчатыми), что значительно повышает производительность и безопасность. Пример — дробилка «ДМАЛ», разработанная в ДонИЦМ (рис. 15), с производительностью 6-10 т/ч.

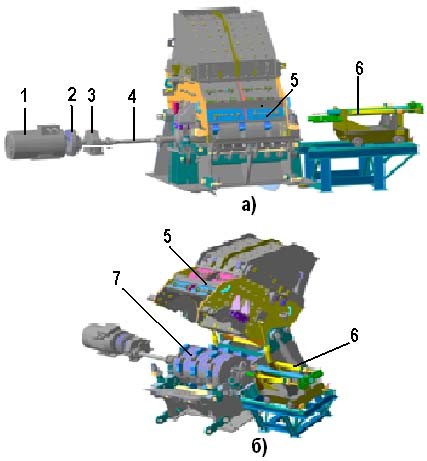

а) — дробилка в рабочем положении; б) — дробилка в ремонтном положении; 1 – электропривод; 2 – турбомуфта; 3 – редуктор; 4 – карданный вал; 5 – корпус дробилки; 6 – гидровыталкиватели осей молотков; 7 – ротор дробилки с молотками.

Рисунок 13 – Молотковая дробилка крупного дробления («ДМАЛ»)

1 – ротор, 2 – молоток-фреза, 3 – ось молотка, 4 – заслонка для удаления недробимых предметов

Рисунок 14 – Молотковая дробилка фирмы «Беккер» (Германия)

а)

б)

а) — схема работы установки; б) — дробильная установка, сборка

1 – подающие валки, 2 – дробильный брус, 3 – молоток, 4- нижняя решётка, 5 – зона разгрузки, 6- шторка для удаления недробимых материалов, 7 – верхняя решётка, 8 – корпус, 9 – камера витания

Рисунок 15 – Дробильная установка «АДЗА-1750×1600»

1 – подающий жёлоб, 2 – прижимное подающее траковое устройство, 3 – ротор, 4 – дробильный брус

Рисунок 16 – Молотковая дробилка «Хаммермилс», США

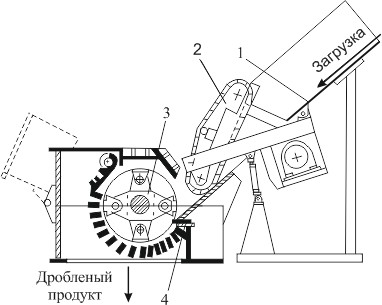

Молотковые дробилки среднего дробления (рис. 17, 18) применяются для дробления стружки, легковесного лома, радиаторов, кабельных изделий, элементов РЭА. Они отличаются меньшей мощностью и габаритами.

1 –корпус, 2 – ротор, 3 – молотки – фрезы, 4 – шторка для выброса недробимых предметов, 5 – решётка

Рисунок 17 – Молотковая дробилка среднего дробления СМД-135

1 – корпус, 2 – ротор, 3 – молоток, 4 – дробильный брус, 5 – решетка

Рисунок 18 – Молотковая дробилка СМД-146

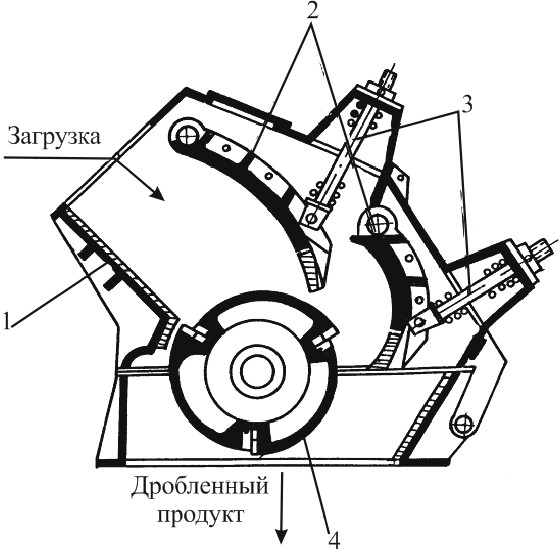

Роторные отбойные дробилки (рис. 19) работают по ударному принципу, но вместо молотков на роторе установлены неподвижные била. Материал разрушается при ударе о била и отбойные плиты. Они эффективны для переработки хрупких материалов: шлаков, керамики, стекла, термопластмасс.

1 – корпус, 2 – отбойная плита, 3 – амортизаторы, 4 – ротор

Рисунок 19 — Роторная (отбойная) дробилка СМД-86

Ножевые дробилки

Работают по принципу резания материала между подвижными ножами, закрепленными на роторе, и неподвижными ножами на корпусе (рис. 20). Идеально подходят для измельчения вязких материалов, которые сложно разрушить ударом: кабели, печатные платы, пластмассы. Ротор ножевой дробилки серии ИПР (рис. 21) специально разработан для измельчения печатных плат.

а) – одновалковые, б) – двухвалковая; 1, 4 – корпус, 2 – решётка, 3 – вал с подвижными ножами, 5 – нож неподвижный

Рисунок 20 – Ножевая дробилка

1 – шкив для ременной передачи от электропривода; 2 – место крепления ножевой пластины; 3 – ножевая пластина; 4 – ротор дробилки.

Рисунок 21 – Ротор ножевой дробилки серии модели ИПР

Конусно-инерционные дробилки (КИД)

Применяются для селективного измельчения композитных материалов, состоящих из компонентов с разной ударной вязкостью (например, печатные платы). В дробилке КИД (рис. 22) хрупкие материалы (керамика, стеклотекстолит) разрушаются до пылевидной фракции, в то время как пластичные металлы (медь, припой) лишь деформируются, но сохраняют свою крупность. Это позволяет легко отделить металлическую фракцию от неметаллической простым грохочением.

1 – корпус, 2 – чаша, 3 – конус, 4 – дебаланс, 5 – привод

Рисунок 22 – Конусно-инерционная дробилка типа КИД

Барабанные мельницы

Шаровые или стержневые мельницы (рис. 23) используются для тонкого измельчения или для очистки поверхности металлических частиц от оксидов, флюсов и других загрязнений (например, при переработке шлаков) за счет истирания материала мелющими телами (стальными шарами или стержнями).

Рисунок 23 – Шаровые мельницы –производственный участок измельчения (Мексика, «Gold Corporation»)

Таблица 3 — Сравнительная таблица дробильного оборудования

| Тип дробилки | Принцип действия | Применяемые материалы | Преимущества | Недостатки |

|---|---|---|---|---|

| Молотковая | Удар | Кусковой лом, стружка, радиаторы, хрупкие и средневязкие материалы. | Высокая производительность, универсальность, большая степень сокращения. | Высокий износ молотков и брони, высокое энергопотребление, шум, пылеобразование. |

| Ножевая | Рез | Кабельные изделия, печатные платы, пластмассы, резина, тонколистовой металл. | Чистый рез, минимум пыли, эффективна для вязких материалов. | Чувствительность к абразивным и недробимым включениям, износ ножей. |

| Конусно-инерционная (КИД) | Раздавливание, истирание, излом | Композитные материалы (платы), хрупкие материалы (керамика, стекло). | Селективное измельчение, позволяющее разделять компоненты по хрупкости. | Относительно сложная конструкция, не подходит для очень вязких материалов. |

| Роторные ножницы (шредер) | Срез, разрыв | Смешанный лом, кузова автомобилей, бытовая техника, кабели. | Высокий крутящий момент, низкая скорость, безопасность, низкий уровень шума и пыли, устойчивость к перегрузкам. | Более низкая производительность по сравнению с молотковыми дробилками, высокая стоимость. |

3.3. Методы сепарации измельченных отходов

После дробления и измельчения получается механическая смесь разнородных материалов, которую необходимо разделить на фракции. Для этого используются различные методы сепарации, основанные на физических свойствах компонентов.

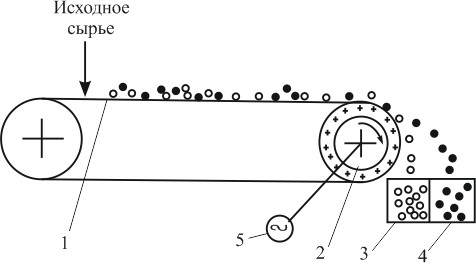

Магнитная сепарация

Это процесс разделения материалов на основе их магнитных свойств. Применяется для отделения черных металлов (ферромагнетиков) от цветных (диа- и парамагнетиков).

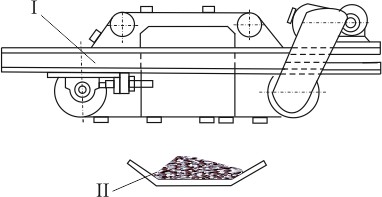

- Сепарация в слабом поле (80–120 кА/м): выделяет сильномагнитные материалы (сталь, железо). Используются шкивные (рис. 24) и подвесные (рис. 25-27) железоотделители.

- Сепарация в сильном поле: позволяет извлекать слабомагнитные материалы, например, некоторые нержавеющие стали или сплавы цветных металлов с примесью железа.

Для сепарации мелких и склонных к сцеплению отходов (стружка) эффективны барабанные сепараторы (рис. 28) с многополюсной магнитной системой, создающей «бегущее» магнитное поле. Это поле вызывает постоянное перемешивание материала, способствуя высвобождению запутавшихся немагнитных частиц. Частота переориентации магнитных частиц f (Гц) определяется по формуле:

f = V / (2 * S) (1)

где V – окружная скорость барабана, м/с; S – шаг полюсов, м.

1 – рама, 2 – промежуточные барабаны, 3 – электромагнитная система, 4 – транспортная лента, 5 – привод, 6 – приводной барабан, 7 – натяжной барабан, 8 – натяжной винт.

Рисунок 24 – Сепаратор электромагнитный подвесной саморазгружающийся марки ПС

Рисунок 25 – Схема установки сепаратора (железоотделителя) – I с разгрузкой в сторону от конвейера – II

1– сепаратора; 2 – конвейер с материалом; 3 – течка для немагнитного материала; 4 –течка для ферромагнитного материала

Рисунок 26 – Схема установки сепаратора (железоотделителя) над барабаном конвейера

I – магнитная система, II – конвейер

Рисунок 27 – Схема установки сепаратора (железоотделителя) марки П

1 – бункер, 2 – питатель, 3 – вибратор, 4 – барабан, 5 – магнитная система, 6 – удаление пыли, 7 – магнитная фракция, 8 – немагнитная фракция

Рисунок 28 – Сепаратор барабанный марки ПБСЦ

1 – бункер, 2 – питатель, 3 – грохот, 4 – конвейер, 5 – узел удаления железа, 6 – узел удаления слабомагнитных материалов, 7 – немагнитный материал

Рисунок 29 – Сепаратор для выделения слабомагнитных материалов

1 – электромагнит, 2 – конвейер, 3 – короб с немагнитной фракцией, 4 – кювета для удаления слабомагнитной фракции, 5 – короб со слабомагнитной фракцией.

Рисунок 30 – Установка СЭ-4 для выделения отходов магнитной и слабомагнитной фракций

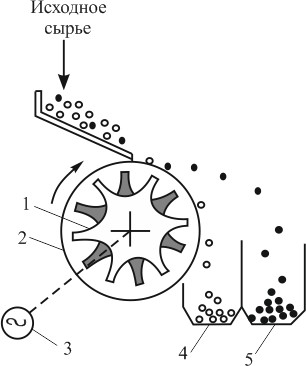

Электродинамическая сепарация (ЭДС)

Также известна как сепарация вихревыми токами (Eddy Current Separation). Метод основан на взаимодействии переменного магнитного поля с вихревыми токами (токами Фуко), которые индуцируются в электропроводных частицах. Возникающая сила Лоренца («электродинамическая сила») отбрасывает электропроводные частицы (алюминий, медь) от неэлектропроводных (пластик, резина, стекло). Эффективность сепарации напрямую зависит от удельной электропроводности материала.

Наиболее широкое применение получили сепараторы с быстро вращающимся ротором, внутри которого установлена система постоянных магнитов с чередующейся полярностью. Когда частица цветного металла проходит над этим ротором, в ней индуцируются мощные вихревые токи, которые создают собственное магнитное поле, отталкивающееся от поля ротора. Это заставляет частицу «отпрыгивать» вперед по параболической траектории, в то время как непроводящие материалы падают вниз под действием гравитации (рис. 32, 33).

Индукция магнитного поля B в ЭДС описывается уравнением:

B = B0 cos(ωt — az) (2)

где В0 – амплитудное значение индукции, ω — круговая частота, t – время, z – координата.

1 – многополюсный ротор, 2 – барабан, 3 – привод, 4 – неэлектропроводный материал, 5 – электропроводный материал

Рисунок 31 – Однороторный электродинамический сепаратор

1 – ленточный конвейер, 2 – барабанный трехфазный ротор, 3 – неэлектропроводный материал, 4 – электропроводный материал, 5 – привод

Рисунок 32 – Электродинамический сепаратор ленточного типа

1 – платформа, 2 – постоянные магниты; I – неэлектропроводный материал, II – электропроводный материал

Рисунок 33 – Электродинамический сепаратор на постоянных магнитах

Прочие методы сепарации

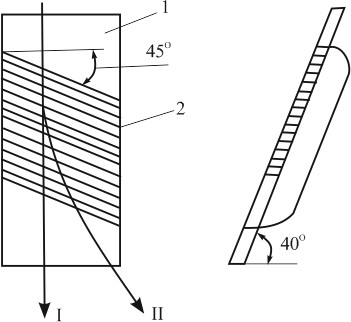

- Электрическая сепарация: Разделение частиц в электрическом поле на основе различий в их электропроводности и диэлектрической проницаемости. Эффективна для мелких фракций (0.1–2 мм).

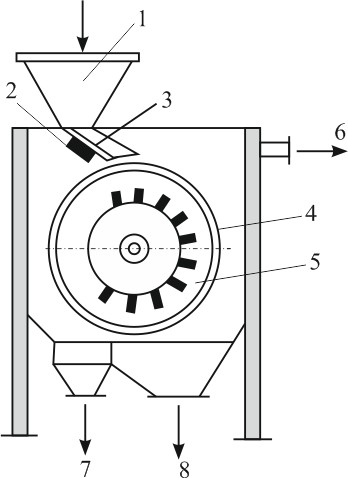

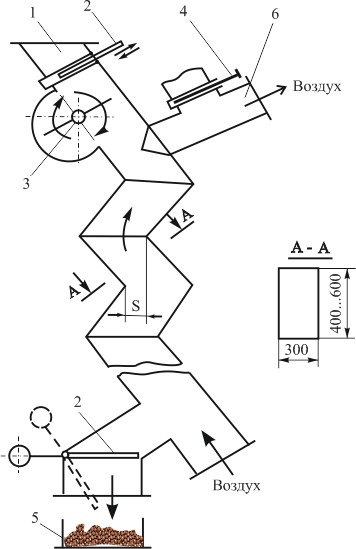

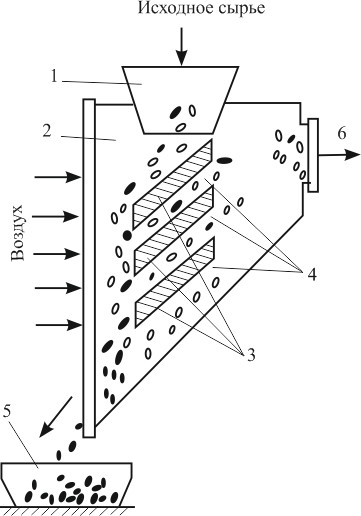

- Пневматическая (воздушная) сепарация: Использует поток воздуха для разделения легких частиц (бумага, пластиковая пленка, пыль) от тяжелых (металлы, плотные пластики). Основана на разнице в скоростях витания частиц. Применяются зигзагообразные (рис. 34) и поперечно-поточные (рис. 35) сепараторы.

- Гравитационная сепарация: Разделение в тяжелой среде (вода, суспензии) или на концентрационных столах на основе разницы в плотности материалов.

- Магнитогидродинамическая (МГД) сепарация: Разделение в ферромагнитной жидкости, плотность которой можно изменять с помощью магнитного поля, позволяя «всплывать» или «тонуть» частицам с разной плотностью.

1 – исходный материал, 2, 4 – шиберная заслонка, 3 – загрузчик роторный, 5 – тяжёлая фракция, 6 – лёгкая фракция

Рисунок 34 – Зигзагообразный пневматический сепаратор

1 – бункер, 2 – разделительная камера, 3 – наклонные полки, 4 – сепарационные каналы, 5 – тяжёлая фракция, 6 – лёгкая фракция

Рисунок 35 – Поперечно-поточный пневмосепаратор

4. Технологии комплексной переработки многокомпонентных отходов

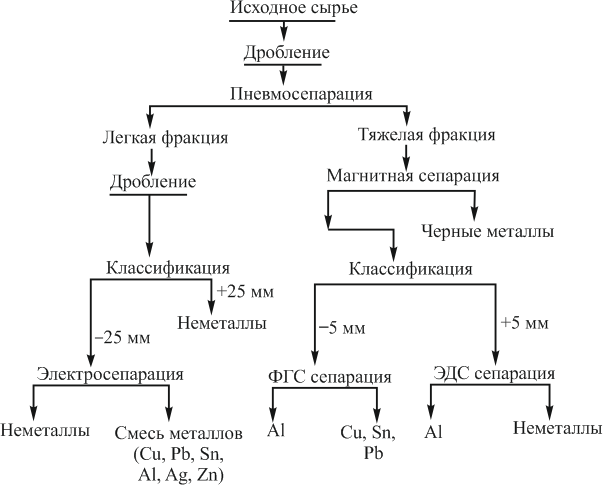

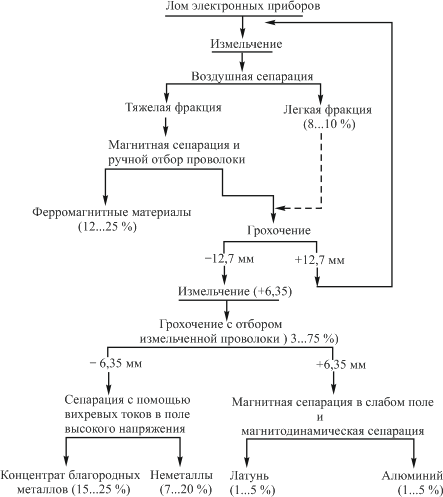

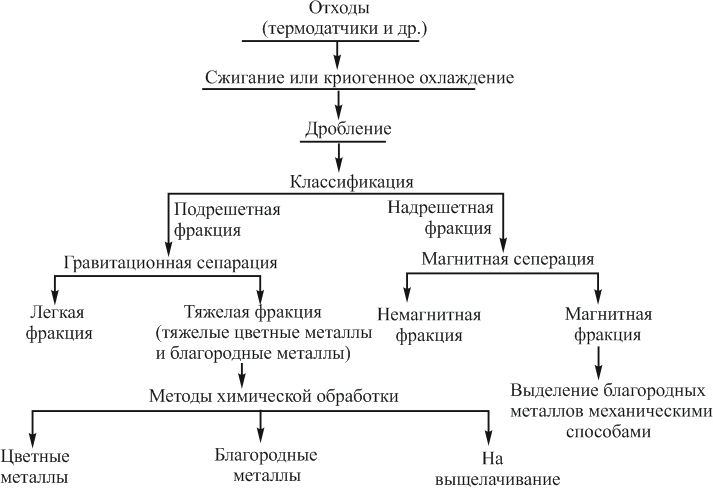

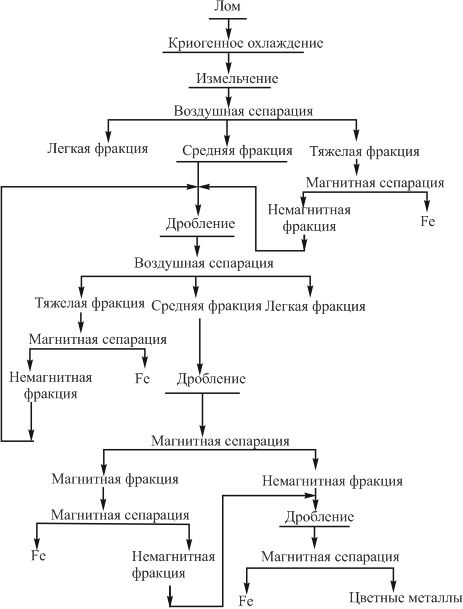

На примере переработки лома радиоэлектронной аппаратуры (РЭА) можно наиболее полно рассмотреть комплексную технологию, которая включает механические, пирометаллургические и гидрометаллургические методы (рис. 36).

Рисунок 36 – Технологическая схема переработки радиоэлектронного лома

Рисунок 37 – Блоки, узлы и элементы лома радио- и электротехнических изделий

4.1. Основные способы переработки электронного лома

Известны четыре базовых подхода к переработке электронного лома:

- Чисто механический: Дробление и сепарация с получением концентратов различных материалов (черные металлы, алюминий, медь, пластик), которые затем продаются как сырье.

- Гидрометаллургический: Прямое химическое растворение (выщелачивание) ценных металлов из лома или его отдельных компонентов.

- Комбинированный (механо-гидрометаллургический): Наиболее распространенный подход. Лом сначала проходит механическую подготовку для получения обогащенного концентрата, который затем перерабатывается гидрометаллургическими методами. Это позволяет значительно сократить объемы используемых реагентов.

- Пирометаллургический: Обжиг лома для удаления органики с последующей плавкой огарка для получения чернового сплава (чаще всего на основе меди), который коллектирует драгоценные металлы. Этот сплав затем направляется на электролитическое рафинирование.

Рисунок 38 – Процесс удаления навесных элементов с печатной платы

Рисунок 39 – Технологическая схема переработки электронного лома по технологии фирмы «Vа1mеt» (Франция)

Рисунок 40 – Технологическая схема переработки отходов с криогенным охлаждением и химической обработкой.

Рисунок 41 – Технологическая схема переработки электронного лома с воздушной и магнитной сепарацией

Современные предприятия по переработке лома, как правило, включают в себя линии для демонтажа (рис. 42, 43), сортировки (рис. 44), измельчения, сепарации и последующей металлургической переработки для получения чистых металлов (рис. 45).

|

|

| Рисунок 42 – Блочный демонтаж лома радиоаппаратуры | Рисунок 43 – Поэлементный демонтаж аппаратуры |

Рисунок 44 – Сортировка деталей по ДМ и физическому состоянию

Рисунок 45 – Посеребренные и позолоченные элементы РЭА после удаления компонентов, не содержащих ДМ

Важным стимулом для развития переработки сложных отходов является их негативное воздействие на окружающую среду. При сжигании или захоронении электронного лома в природу попадают токсичные вещества (соединения свинца, кадмия, ртути, бромированные антипирены), загрязняя почву, воду и воздух. Комплексная переработка позволяет не только извлечь ценные ресурсы, но и предотвратить экологический ущерб.

Перспективными технологиями являются те, что обеспечивают комплексное извлечение всех компонентов. Полученные металлические концентраты могут быть переплавлены в аноды для последующего электролиза, что позволяет селективно выделить медь на катоде, а драгоценные металлы, олово и свинец сконцентрировать в анодном шламе для дальнейшей переработки.

Интересные факты о переработке электронного лома

- «Золотые жилы» в телефонах: В одной тонне старых мобильных телефонов (без аккумуляторов) может содержаться до 300-400 граммов золота, в то время как в тонне богатой золотой руды — всего 5-10 граммов.

- Энергосбережение: Производство алюминия из вторичного сырья (лома) требует всего около 5% энергии, необходимой для его производства из первичного сырья (бокситов).

- Первый в мире: Один из первых комплексных заводов по переработке электронного лома был запущен в 1990-х годах в Швеции компанией Boliden. Он до сих пор является одним из крупнейших и технологически продвинутых в мире.

- Олимпийские медали из гаджетов: Все медали для Олимпийских и Паралимпийских игр в Токио-2020 были изготовлены из металлов, извлеченных из почти 79 тысяч тонн сданных японцами старых гаджетов, включая мобильные телефоны и ноутбуки.

- Проблема редкоземельных металлов: Современная электроника содержит не только драгоценные, но и редкоземельные металлы (неодим, иттрий, диспрозий), которые критически важны для высокотехнологичных отраслей. Их извлечение из лома — одна из самых сложных и актуальных задач современной металлургии.

Часто задаваемые вопросы (FAQ)

- В чем основная сложность переработки электронного лома?

- Основная сложность заключается в его крайней неоднородности (гетерогенности). Одно устройство может содержать десятки различных материалов (металлы, пластики, керамику, стекло), прочно соединенных друг с другом. Это требует сложных, многостадийных процессов для их разделения.

Какие металлы, кроме золота и серебра, извлекают из электроники?

- Помимо золота, серебра и металлов платиновой группы (палладий, платина, родий), из электроники в промышленных масштабах извлекают медь, алюминий, олово, свинец, никель, цинк и в некоторых случаях — тантал и редкоземельные металлы.

Почему нельзя просто переплавить все электронные платы?

- Прямая плавка плат без предварительной подготовки неэффективна и опасна. Во-первых, при горении пластика и текстолита выделяются высокотоксичные вещества, включая диоксины. Во-вторых, в шлак перейдет большое количество ценных металлов, что приведет к их безвозвратным потерям. Поэтому необходима предварительная механическая обработка для отделения металлической фракции.

Какие законы в России регулируют обращение с электронным ломом?

- Основным документом является Федеральный закон № 89-ФЗ «Об отходах производства и потребления». Кроме того, существует система ГОСТов, регламентирующих классификацию и методы переработки. Юридические лица и ИП обязаны вести учет и утилизировать отходы, содержащие драгоценные металлы, в соответствии с законодательством, включая постановку на специальный учет в Пробирной палате.

Что такое аффинаж драгоценных металлов?

- Аффинаж — это комплекс технологических процессов для глубокой очистки драгоценных металлов от примесей и получения их в виде слитков или порошков высокой чистоты (обычно 99,95% и выше). Это финальный этап металлургического цикла после извлечения ДМ из лома.

Заключение

Переработка вторичного сырья, содержащего драгоценные металлы, является высокотехнологичной, наукоемкой и динамично развивающейся отраслью. Она стоит на стыке металлургии, химии, машиностроения и экологии. Рассмотренные технологии, от точной классификации и опробования до сложнейших процессов механической сепарации, демонстрируют комплексный подход, необходимый для эффективного извлечения ценных компонентов из многокомпонентных отходов.

Дальнейшее развитие отрасли будет направлено на повышение степени автоматизации процессов, разработку более селективных и экологически чистых гидрометаллургических методов, а также на создание технологий для извлечения не только традиционных драгоценных и цветных металлов, но и критически важных редкоземельных элементов. Инвестиции в «городскую добычу» — это не только экономически выгодное предприятие, но и стратегический вклад в ресурсосбережение, снижение экологической нагрузки и обеспечение технологического суверенитета страны.