Содержание страницы

Нефть, фундаментальный источник энергии для современной цивилизации, классифицируется как жидкая осадочная горная порода органического происхождения. Она принадлежит к обширному семейству каустобиолитов (от греч. καυστός — горючий, βίος — жизнь, λίθος — камень), что дословно переводится как «горючий органический камень». Этот термин точно отражает её природу: нефть формируется в течение миллионов лет из останков планктона и других морских организмов в анаэробных условиях под воздействием высокого давления и температуры в недрах Земли.

Хотя общепринятой является биогенная (органическая) теория происхождения нефти, согласно которой она формировалась из останков морских микроорганизмов, стоит упомянуть и о существовании абиогенной (минеральной) теории. Сторонники последней, включая Д. И. Менделеева, предполагали, что нефть может образовываться в глубинах Земли из неорганических соединений — например, в результате реакции воды с карбидами металлов под высоким давлением. Несмотря на то что подавляющее большинство геологических данных подтверждает биогенную теорию, абиогенные гипотезы продолжают обсуждаться в научных кругах.

1. Физико-химические свойства и состав сырой нефти

В качестве первичного энергетического сырья для производства широчайшего спектра топлив, масел и нефтехимических продуктов, нефть обладает рядом ключевых преимуществ: высочайшей удельной теплотой сгорания (43,7–46,2 МДж/кг), превосходящей все другие виды ископаемого топлива, а также отработанными и экономически эффективными технологиями добычи, транспортировки и переработки.

1.1. Элементный и компонентный состав

В химическом отношении сырая нефть представляет собой чрезвычайно сложную многокомпонентную смесь, состоящую из тысяч индивидуальных органических соединений. Несмотря на это многообразие, её элементный состав относительно постоянен. Основу составляют:

- Углерод (C): 84–87 % от общей массы.

- Водород (H): 12–14 % от общей массы.

- Гетероатомные соединения: до 4–5 %, включая серу (S), кислород (O) и азот (N).

Особое внимание в нефтепереработке уделяется содержанию серы. Согласно ГОСТ Р 51858-2002 «Нефть. Общие технические условия», нефть классифицируется по массовой доле серы на классы: малосернистая (до 0,6%), сернистая (0,61–1,8%), высокосернистая (1,81–3,5%) и особо высокосернистая (свыше 3,5%). Содержание серы напрямую влияет на сложность и стоимость переработки, а также на экологические характеристики конечных продуктов.

Компонентный состав нефти условно делят на следующие группы:

- Углеводородная часть: основная и наиболее ценная часть, представляющая собой смесь парафинов, нафтенов и ароматических углеводородов.

- Асфальтосмолистые вещества: сложные высокомолекулярные соединения, придающие нефти тёмный цвет и высокую вязкость.

- Парафины: твердые алкановые углеводороды, которые при понижении температуры могут кристаллизоваться, ухудшая текучесть нефти и нефтепродуктов.

- Зольная часть: минеральные примеси и соли металлов (ванадий, никель, железо), которые при сгорании образуют золу и могут вызывать коррозию оборудования.

- Растворённый нефтяной газ: лёгкие углеводороды (C1–C4), выделяющиеся при снижении давления на выходе скважины.

Из-за такой сложности состава, детальный анализ с выделением индивидуальных соединений в промышленных условиях нецелесообразен. Поэтому в инженерной практике для контроля качества сырья и готовой продукции применяется технический анализ — комплекс стандартизированных методов для определения ключевых физико-химических и эксплуатационных характеристик.

1.2. Промышленная классификация нефти

В мировой практике для удобства торговли и переработки нефть классифицируют по трём ключевым параметрам:

- По плотности: Как уже отмечалось, нефть делят на лёгкую (Light), среднюю (Medium) и тяжёлую (Heavy) в зависимости от её плотности (часто выраженной в °API). Лёгкая нефть ценится выше, так как даёт больший выход светлых нефтепродуктов.

- По содержанию серы: Нефть классифицируют на малосернистую («сладкую», Sweet) с содержанием серы до 0,5-0,6% и высокосернистую («кислую», Sour) с содержанием серы выше этих значений. Переработка «кислой» нефти требует более сложного и дорогого оборудования для удаления серы.

- По химическому составу: В зависимости от преобладания того или иного класса углеводородов, нефти условно делят на парафиновые, нафтеновые, ароматические или смешанные. Этот состав напрямую влияет на качество и выход конечных продуктов: например, из парафинистой нефти получают лучшие дизельные топлива и масла, а из нафтеновой — высококачественные бензины и битумы.

1.3. Основные физико-химические и эксплуатационные показатели

Для комплексной оценки свойств нефти и нефтепродуктов используется ряд стандартизированных методов анализа, которые можно сгруппировать следующим образом:

- Химические методы: Классические методы аналитической химии (титрование, гравиметрия) для определения кислотности, содержания серы и т.д.

- Физические методы: Измерение плотности, вязкости, температур фазовых переходов (плавления, кипения, застывания), теплоты сгорания и средней молекулярной массы.

- Физико-химические методы: Современные инструментальные методы, такие как хроматография, спектроскопия, рефрактометрия, потенциометрическое титрование, обеспечивающие высокую точность и скорость анализа.

- Специальные стендовые испытания: Определение эксплуатационных характеристик, таких как октановое число для бензинов и цетановое число для дизельных топлив, а также оценка химической стабильности, коррозионной активности, температур вспышки и воспламенения.

Внешне нефть — это маслянистая, вязкая жидкость, цвет которой варьируется от светло-жёлтого до тёмно-коричневого и чёрного, что определяется концентрацией и составом растворённых смол. Характерным свойством является флуоресценция — способность светиться под действием ультрафиолетового излучения (голубым, зелёным или жёлто-бурым цветом), что активно используется в геологоразведке для поиска нефтеносных пластов.

Из-за своей многокомпонентности нефть не имеет строгих физических констант. Вместо точки кипения у неё есть диапазон температур выкипания фракций, а вместо температуры замерзания — температура застывания, определяемая кристаллизацией парафинов.

Плотность — один из важнейших классификационных признаков. Относительная плотность большинства нефтей колеблется в диапазоне 0,82–0,90 г/см3. Однако более 80% мировых запасов — это тяжелые нефти с высокой плотностью (>0,92 г/см3), характеризующиеся высоким содержанием асфальтенов, серы и металлов (например, ярегская нефть — 0,936–0,959 г/см3). Легкие нефти (например, марковская — 0,720 г/см3) ценятся выше, так как из них получается больший выход светлых нефтепродуктов.

На мировом рынке для измерения плотности нефти широко используется специальная единица — градусы API (American Petroleum Institute). Эта шкала обратно пропорциональна плотности в г/см³: чем легче нефть (и чем ниже её плотность), тем выше её плотность в градусах API. Нефть с плотностью >31,1 °API считается лёгкой (light), 22,3–31,1 °API — средней (medium), а <22,3 °API — тяжёлой (heavy).

Кинематическая вязкость при 20 °С обычно не превышает 40–60 мм2/с, но может достигать тысяч мм2/с у тяжёлых битуминозных нефтей. Она определяется содержанием асфальтосмолистых веществ. Нефть практически нерастворима в воде и, будучи легче неё, образует на поверхности плёнку, а при механическом перемешивании — стойкие эмульсии типа «вода в масле» или «масло в воде».

Средняя молекулярная масса является ключевой характеристикой для инженерных расчётов технологического оборудования НПЗ. Этот показатель даёт усредненное значение молекулярных масс компонентов фракции и позволяет делать выводы о её составе и свойствах.

1.4. Фракционный и групповой химический состав

При анализе химических свойств нефти принято рассматривать три уровня её состава:

- Элементный состав (соотношение C, H, S, O, N).

- Фракционный состав (содержание компонентов, выкипающих в определённых температурных интервалах).

- Групповой химический состав (содержание углеводородов различных классов: парафинов, нафтенов, аренов).

Фракционный состав определяется в процессе перегонки. Фракция — это часть нефти, выкипающая в заданном температурном диапазоне и обладающая определёнными свойствами. После отгонки при атмосферном давлении фракций, выкипающих до 350 °С, остаётся вязкая тёмная жидкость — мазут. Дальнейшее разделение мазута возможно только под вакуумом, так как при более высоких температурах начинается термическое разложение (крекинг).

Таблица 1. Технологические фракции, получаемые при первичной перегонке нефти

| Наименование фракции | Интервал температур кипения, °С | Средний выход из нефти, % (масс.) | Основное применение |

| Бензиновая фракция (нафта) | 35…205 | 10…15 | Компонент товарных бензинов, сырьё для риформинга |

| Керосиновая фракция | 120…315 | 15…20 | Топливо для реактивных двигателей, осветительный керосин |

| Дизельная фракция (газойль) | 180…360 | 15…20 | Компонент дизельных топлив, сырьё для гидрокрекинга |

| Мазут | Более 350 | ~50 | Котельное топливо, сырьё для вакуумной перегонки и крекинга |

Остаток вакуумной перегонки мазута — гудрон — используется для производства битумов и остаточных масел.

1.5. Классы углеводородов в составе нефти

Групповой химический состав определяет содержание углеводородов различных классов, от которого напрямую зависят эксплуатационные свойства нефтепродуктов. В зависимости от преобладающего класса углеводородов, нефти классифицируются как метановые, нафтеновые, ароматические или смешанные (например, метаново-нафтеновые).

Главную часть нефти составляют три основных класса углеводородов: парафиновые, нафтеновые и ароматические. Их молекулярное строение определяет ключевые физические и химические свойства получаемых топлив и масел.

Парафиновые углеводороды (алканы) имеют общую формулу CnH2n+2.

- Преимущества: Алканы обладают высокой химической стабильностью и хорошими цетановыми числами (особенно нормального строения), что делает их ценным компонентом дизельных топлив. Изоалканы (с разветвлённой цепью) имеют высокие октановые числа и являются основой качественных бензинов.

- Недостатки: Длинноцепочечные н-алканы (C16 и выше) при низких температурах кристаллизуются, что приводит к застыванию топлив и масел. Алканы нормального строения имеют низкую детонационную стойкость (низкое октановое число).

Нафтеновые углеводороды (цикланы) — это циклические насыщенные углеводороды (CnH2n), представленные в основном производными циклопентана и циклогексана.

- Преимущества: Обладают высокой химической стабильностью и хорошей детонационной стойкостью, что делает их желательным компонентом автомобильных бензинов. Повышают вязкость и улучшают смазывающие свойства масел.

- Недостатки: Имеют несколько меньшую теплоту сгорания по сравнению с алканами.

Ароматические углеводороды (арены) — соединения с общей формулой CnH2n-6, содержащие одно или несколько бензольных колец (бензол C6H6 и его гомологи).

- Преимущества: Обладают очень высокой термической стабильностью и высокими октановыми числами, являясь важнейшим высокооктановым компонентом бензинов.

- Недостатки: Склонны к нагарообразованию, поэтому их содержание в топливах ограничивается (до 35–45% по современным стандартам). В дизельных топливах их присутствие нежелательно, так как они ухудшают воспламеняемость (снижают цетановое число).

Непредельные углеводороды (олефины, алкены) с общей формулой CnH2n в сырой нефти практически отсутствуют. Они в больших количествах образуются в процессах термической и каталитической переработки (крекинге). Из-за наличия двойной связи они химически нестабильны, легко окисляются и полимеризуются с образованием смол, поэтому их содержание в товарных топливах строго ограничивается.

2. Технологии и методы переработки нефти

Современный нефтеперерабатывающий завод (НПЗ) — это сложнейший комплекс технологических установок, работающих в широком диапазоне условий: от глубокого вакуума до сверхвысоких давлений (до 20 МПа), при температурах от криогенных до 700 °С и выше, часто в агрессивных средах. Все процессы переработки нефти можно разделить на две большие группы: первичные (физические) и вторичные (химические).

2.1. Первичная переработка: физическое разделение нефти

К этой группе относятся процессы, которые не изменяют химическую структуру углеводородов, а лишь разделяют нефтяную смесь на компоненты.

Подготовка нефти. Поступающая с промыслов нефть содержит пластовую воду, соли (хлориды натрия, магния, кальция) и механические примеси. Для предотвращения коррозии оборудования и отравления катализаторов нефть проходит обязательную подготовку на электрообессоливающих установках (ЭЛОУ), где содержание солей снижается до менее 3 мг/л, а воды — до менее 0,1%.

Атмосферно-вакуумная перегонка (дистилляция). Это главный процесс первичной переработки, основанный на различии температур кипения компонентов нефти. Он осуществляется на атмосферно-вакуумных трубчатых установках (АВТ).

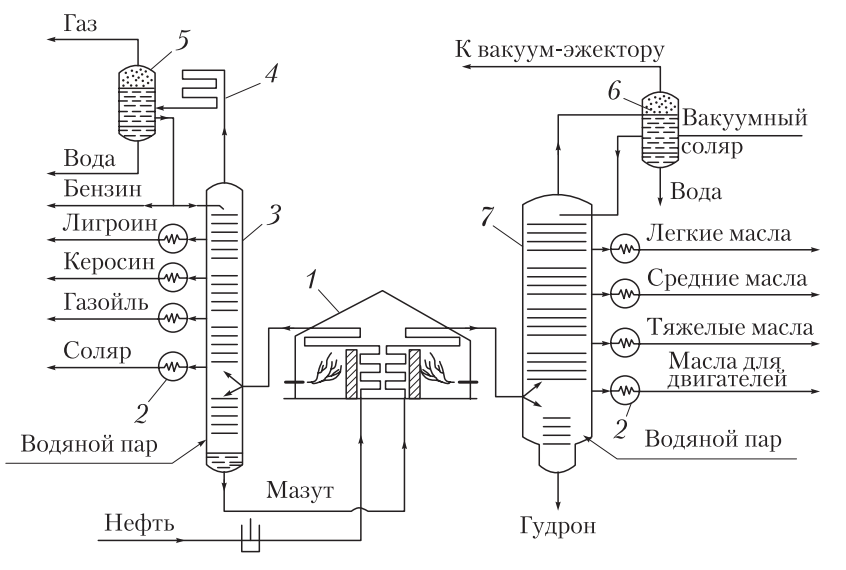

Рис. 1. Принципиальная схема атмосферно-вакуумной установки для прямой перегонки нефти: 1 — трубчатая печь; 2 — теплообменники; 3 — ректификационная колонна; 4 — конденсатор; 5 — сепаратор; 6 — сборник соляра; 7 — вакуумная колонна.

На Рис. 1 показан принцип работы АВТ. Подготовленная нефть нагревается в трубчатой печи (1) до 330–350 °С и поступает в ректификационную колонну (3). Внутри колонны на специальных тарелках (см. Рис. 2) происходит многократное испарение и конденсация, в результате чего пары разделяются на фракции: лёгкие (бензиновые) поднимаются в верхнюю часть колонны, а более тяжёлые (керосиновые, дизельные) конденсируются на тарелках ниже. Жидкий остаток — мазут — стекает в низ колонны и направляется в вакуумную колонну (7), где при пониженном давлении (4–6 кПа) из него отгоняют масляные фракции.

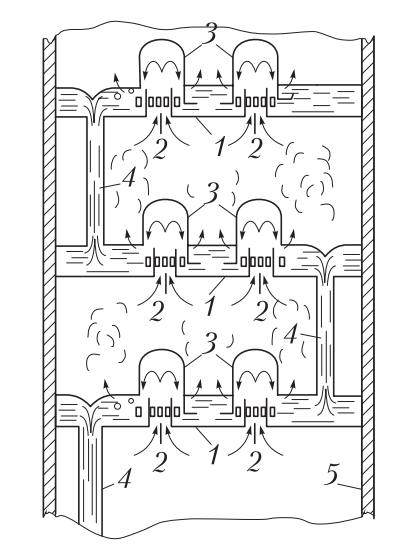

Рис. 2. Схема колпачковой ректификационной колонны: 1 — металлические тарелки; 2 — отверстия для прохождения паров; 3 — колпачки; 4 — сливные трубки; 5 — цилиндрический корпус.

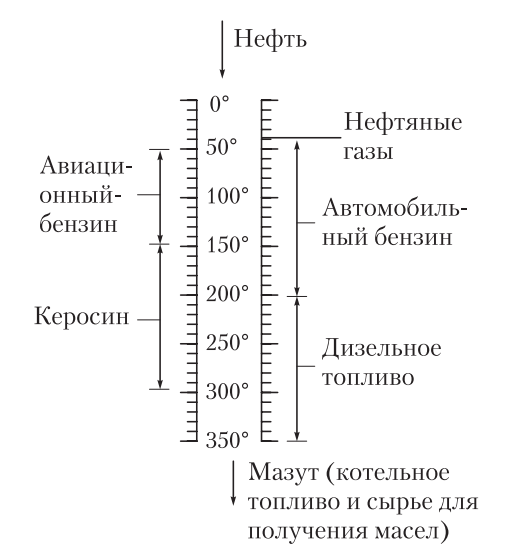

В зависимости от схемы переработки и состава нефти получают различные наборы топливных фракций, как показано на схемах ниже.

Рис. 3. Принципиальные схемы получения важнейших видов топлива для двигателей при перегонке нефти

2.2. Вторичная переработка: термокаталитическая деструкция

Выход бензиновых фракций при прямой перегонке не превышает 15–25%. Для увеличения глубины переработки и получения высококачественных топлив применяют вторичные процессы, основанные на химическом превращении (расщеплении, изомеризации, ароматизации) углеводородов.

Крекинг-процессы

Крекинг (от англ. crack — расщеплять) — это процесс высокотемпературной переработки нефти и её фракций, направленный на расщепление крупных молекул углеводородов на более мелкие, входящие в состав моторных топлив. Основы процесса были заложены русскими инженерами А. А. Летним (1875 г.) и В. Г. Шуховым (1891 г.).

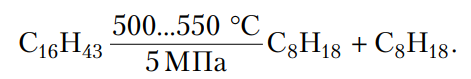

Термический крекинг. Проводится при температуре 500–550 °С и давлении до 5 МПа без катализатора. При этом происходит разрыв C–C связей. Например, цетан (C16H34) расщепляется на октан (C8H18) и октен (C8H16), входящие в состав бензина.

Бензин термического крекинга имеет невысокое октановое число (66–74) и содержит много нестабильных олефинов (до 40%), из-за чего склонен к осмолению. В настоящее время этот процесс практически вытеснен более совершенным каталитическим крекингом.

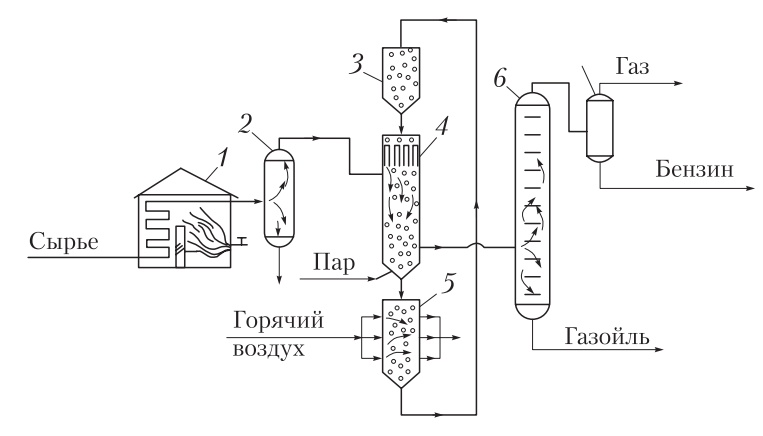

Каталитический крекинг. Является ключевым процессом углубления переработки нефти. Проводится при температуре 450–525 °С и давлении около 0,15 МПа в присутствии алюмосиликатных катализаторов (часто с добавлением цеолитов). Катализатор не только ускоряет расщепление, но и способствует реакциям изомеризации, превращая углеводороды нормального строения в изопарафины и арены. Это позволяет получать бензин с октановым числом 78–85 (по моторному методу) и низким содержанием олефинов.

Рис. 4. Принципиальная схема каталитического крекинга: 1 — печь для нагрева сырья; 2 — испаритель; 3 — бункер с катализатором; 4 – реактор; 5 — регенератор; 6 — ректификационная колонна; 7 — газосепаратор.

Гидрокрекинг. Это процесс каталитического крекинга, проводимый в атмосфере водорода под высоким давлением (15–20 МПа) при 370–450 °С. Водород предотвращает образование кокса и насыщает образующиеся непредельные углеводороды, что приводит к получению более стабильных и качественных продуктов. Гидрокрекинг позволяет перерабатывать тяжёлое, высокосернистое сырьё, получая большой выход светлых нефтепродуктов (бензин, дизельное и реактивное топливо) с очень низким содержанием серы.

Таблица 2. Сравнительная характеристика основных крекинг-процессов

| Параметр | Термический крекинг | Каталитический крекинг | Гидрокрекинг |

| Температура, °С | 500–550 | 450–525 | 370–450 |

| Давление, МПа | ~5 | ~0,15 | 15–20 |

| Катализатор | Отсутствует | Алюмосиликаты, цеолиты | Алюмокобальт/никельмолибден |

| Качество бензина (ОЧМ) | 66–74 (низкое) | 78–85 (хорошее) | 85–88 (высокое) |

| Содержание олефинов | Высокое (30–40%) | Низкое (до 10%) | Очень низкое |

| Преимущества | Простота технологии | Высокий выход бензина, высокое качество | Глубокое обессеривание, гибкость, высокое качество всех продуктов |

| Недостатки | Низкое качество бензина, нестабильность | Требует качественного сырья, коксование катализатора | Высокая стоимость, большой расход водорода |

Процессы переработки тяжелых остатков: Коксование и Висбрекинг

Остаток вакуумной перегонки — гудрон — является самым тяжёлым и наименее ценным компонентом нефти. Для его превращения в полезные продукты и увеличения глубины переработки применяют процессы термической деструкции.

- Замедленное коксование: Это основной процесс переработки гудрона на современных НПЗ. Сырьё нагревают до ~500 °С и подают в большие реакторы (коксовые камеры), где в течение длительного времени происходит глубокий крекинг. В результате образуются дополнительные объёмы бензина, дизельных фракций и газов, а также твёрдый остаток — нефтяной кокс. Кокс используется в металлургии и для производства электродов.

- Висбрекинг (Viscosity Breaking): Более мягкий термический процесс, основная цель которого — снижение вязкости мазута или гудрона для получения товарного котельного топлива с улучшенной текучестью. Выход светлых продуктов здесь ниже, чем при коксовании.

Процессы облагораживания топлив

Каталитический риформинг. Процесс, предназначенный для повышения детонационной стойкости (октанового числа) бензиновых фракций. Проводится при температуре 480–540 °С и давлении 2–4 МПа в присутствии водорода и платинового (платформинг) или молибденового (гидроформинг) катализатора. В ходе процесса происходят реакции изомеризации, дегидрирования нафтенов и дегидроциклизации парафинов с образованием высокооктановых ароматических углеводородов. Октановое число продукта (риформата) достигает 95–100 пунктов.

Алкилирование. Процесс получения высокооктанового компонента бензинов (алкилата) путем присоединения изобутана к олефинам (бутиленам) в присутствии кислотного катализатора (серной H2SO4 или плавиковой HF кислоты). Алкилат почти целиком состоит из изооктанов и имеет октановое число 90–98.

Изомеризация. Прямогонная бензиновая фракция (нафта) содержит много н-парафинов (пентан, гексан) с низкими октановыми числами. Изомеризация — это процесс каталитического превращения углеводородов нормального строения в их изомеры с разветвлённой цепью. Например, н-пентан (ОЧ = 62) превращается в изопентан (ОЧ = 92). Процесс ведётся при более низких температурах (120–180 °С) на платиновых или цеолитных катализаторах. Полученный продукт (изомеризат) является экологически чистым высокооктановым компонентом товарных бензинов.

2.3. Производство смазочных масел

Сырьём для производства масел служат мазут и гудрон. Различают дистиллятные масла (получаемые вакуумной перегонкой мазута) и остаточные масла (получаемые из гудрона). После выделения масляных фракций они проходят многостадийную очистку для удаления нежелательных компонентов. Для получения масел с особыми свойствами (например, для работы при экстремальных температурах) используют синтетические масла. Наиболее распространены:

- Полиальфаолефиновые (ПАО) масла: обладают отличными вязкостно-температурными свойствами и высокой стабильностью.

- Эстеры (сложные эфиры): характеризуются превосходной смазывающей способностью и низкой летучестью.

- Полисилоксаны (силиконы): кремнийорганические соединения с уникальной термостойкостью и широким диапазоном рабочих температур, но худшей смазывающей способностью.

3. Методы очистки топлив и масел

Сырые фракции, полученные после перегонки и крекинга, содержат вредные примеси (сернистые, кислородные, азотистые соединения, смолы), которые ухудшают эксплуатационные свойства, вызывают коррозию и наносят вред окружающей среде. Поэтому все товарные нефтепродукты подвергаются глубокой очистке.

3.1. Очистка топлив

Гидроочистка (гидрогенизационная очистка). Самый современный, эффективный и экологически чистый метод. Процесс проводят в среде водорода при давлении 1–4 МПа и температуре 375–415 °С на катализаторах (Co-Mo, Ni-Mo). При этом гетероатомные соединения превращаются в углеводороды и летучие неорганические соединения (H2S, NH3, H2O), которые легко удаляются. Гидроочистка позволяет снизить содержание серы в дизельном топливе с 1–1,5% до 0,001% (10 ppm), что соответствует современным экологическим стандартам (Евро-5, Евро-6).

Сернокислотная и щелочная очистка. Устаревшие методы, ранее широко применявшиеся. Серная кислота удаляет смолистые и непредельные соединения, образуя кислый гудрон — токсичный отход. Последующая обработка щелочью нейтрализует остатки кислоты. Из-за экологических проблем и образования большого количества отходов эти методы вытесняются гидроочисткой.

Окислительная очистка (подслащивание, «sweetening»). Для удаления агрессивных и дурнопахнущих меркаптанов (R-SH) из некоторых фракций (керосин, сжиженные газы) применяют процессы окислительной очистки. Наиболее известен процесс Merox. В отличие от гидроочистки, он не удаляет серу из топлива, а превращает коррозионно-активные меркаптаны в инертные дисульфиды (R-S-S-R). Это более дешёвый процесс, применяемый там, где общее содержание серы не является критичным.

Адсорбционная очистка. Применяется для тонкой доочистки топлив. Пары или жидкость пропускают через слой адсорбента (например, отбеливающих глин, силикагеля), который избирательно поглощает смолистые вещества и полярные соединения.

3.2. Очистка масел

Очистка масел — это более сложный и многоступенчатый процесс, включающий:

- Деасфальтизация: Удаление асфальтосмолистых веществ из остаточного сырья (гудрона) путем экстракции сжиженным пропаном. Асфальтены выпадают в осадок, а деасфальтизат направляется на дальнейшую очистку.

- Селективная очистка: Избирательное удаление нежелательных компонентов (полициклических аренов, смол) с помощью растворителей (фенол, фурфурол). Растворитель растворяет примеси, оставляя ценную углеводородную основу масла (рафинат).

- Депарафинизация: Удаление твердых парафиновых углеводородов для снижения температуры застывания масла. Масло смешивают с растворителем (смесь метилэтилкетона с толуолом), охлаждают до кристаллизации парафинов, а затем отфильтровывают их.

- Гидроочистка (гидрофинишинг): Финальная стадия очистки масел для улучшения цвета, стабильности и удаления остатков серы.

После всех стадий очистки получают базовые масла, которые смешивают с пакетом присадок (противоизносных, моющих, антиокислительных и др.) для получения товарных моторных, трансмиссионных и индустриальных масел.

4. Экологические аспекты и безопасность

Нефтепереработка является потенциально опасным производством, оказывающим значительное влияние на окружающую среду. Современные НПЗ внедряют комплексные решения для минимизации этого воздействия.

4.1. Воздействие на окружающую среду и риски

Основными экологическими вызовами являются:

- Выбросы в атмосферу: В ходе процессов сжигания топлива в печах образуются оксиды серы (SO₂) и азота (NOₓ), а также парниковый газ CO₂. Кроме того, возможны утечки летучих органических соединений (ЛОС) из резервуаров и технологических установок.

- Образование отходов: Устаревшие методы очистки (например, сернокислотная) приводят к образованию токсичных отходов (кислый гудрон). Также образуются отработанные катализаторы и нефтешламы, требующие специальной утилизации.

- Промышленная безопасность: Переработка легковоспламеняющихся жидкостей под высоким давлением и температурой создаёт риски пожаров и взрывов. Особую опасность представляет сероводород (H₂S) — чрезвычайно токсичный газ, сопутствующий переработке сернистой нефти.

4.2. Роль НПЗ в улучшении качества топлив

Одновременно с этим, современная нефтепереработка играет ключевую роль в снижении негативного воздействия транспорта на окружающую среду. Благодаря сложным процессам, таким как гидроочистка, изомеризация и алкилирование, НПЗ производят моторные топлива высоких экологических классов (например, Евро-5 и Евро-6). Такие топлива характеризуются:

- Сверхнизким содержанием серы (менее 10 ppm или 0,001%), что предотвращает отравление каталитических нейтрализаторов автомобилей и снижает выбросы оксидов серы.

- Ограниченным содержанием ароматических углеводородов и бензола, что уменьшает количество канцерогенных веществ в выхлопных газах.

- Отсутствием свинцовых антидетонаторов, которые были полностью запрещены из-за высокой токсичности.

5. Интересные факты о нефти и нефтепереработке

- Древнее использование: Нефть и битум использовались человечеством за тысячи лет до нашей эры. В древнем Вавилоне битум применяли в качестве связующего материала при строительстве, а в Египте — для бальзамирования.

- Происхождение термина «петролеум»: Слово «petroleum» происходит от греческих слов «petra» (скала) и «oleum» (масло), что дословно означает «каменное масло».

- Глубина бурения: Самая глубокая в мире нефтяная скважина Z-44 «Чайво», пробуренная в рамках проекта «Сахалин-1», имеет длину ствола 15 000 метров, что превышает высоту Эвереста.

- Бочка как мера объёма: Стандартный нефтяной баррель равен 42 американским галлонам или примерно 159 литрам. Эта мера возникла в Пенсильвании в XIX веке, где для транспортировки нефти использовались деревянные бочки из-под сельди.

- Не только топливо: Из одного барреля нефти получают не только бензин и дизель. Продукты нефтехимии используются для производства пластмасс, синтетических волокон, каучука, растворителей, удобрений, косметики и даже лекарств. Аспирин, например, производят из производных бензола.

6. FAQ: Часто задаваемые вопросы

- В чем разница между нефтью, сырой нефтью и нефтепродуктами?

- Сырая нефть (Crude Oil) — это необработанное ископаемое сырье, которое добывается из недр Земли. Нефть — более общее понятие, которое может включать как сырую нефть, так и продукты ее переработки. Нефтепродукты — это готовые продукты, полученные в результате переработки сырой нефти (бензин, керосин, дизельное топливо, масла, битум и т.д.).

Что означают марки нефти Brent и WTI?

- Это эталонные (маркерные) сорта нефти, цены на которые служат ориентиром для мирового рынка. Brent — это смесь нефтей, добываемых на шельфе Северного моря. WTI (West Texas Intermediate) — это легкая малосернистая нефть, добываемая в Техасе (США). Их котировки отражают глобальный спрос и предложение на нефть.

Что такое октановое и цетановое число?

- Это ключевые показатели качества моторных топлив. Октановое число характеризует детонационную стойкость бензина, т.е. его способность противостоять самовоспламенению при сжатии в двигателе. Чем выше октановое число, тем лучше. Цетановое число характеризует воспламеняемость дизельного топлива от сжатия. Чем оно выше, тем меньше задержка воспламенения и тем мягче работает дизельный двигатель.

Почему «легкая малосернистая» нефть ценится дороже?

- «Легкая» нефть (с низкой плотностью) содержит больше ценных светлых фракций (бензиновых, керосиновых, дизельных), выход которых при переработке выше. «Малосернистая» (или «сладкая», sweet) нефть содержит мало серы, что упрощает и удешевляет ее переработку и позволяет получать более экологически чистые топлива. Тяжелая высокосернистая («кислая», sour) нефть требует более сложных и дорогих технологий очистки.

Можно ли полностью переработать нефть в бензин?

- Теоретически, с использованием комбинации процессов, таких как гидрокрекинг, каталитический крекинг и коксование, можно достичь очень высокой «глубины переработки» — до 95-98%. Это означает, что почти вся нефть превращается в светлые нефтепродукты (бензин, керосин, дизель) и нефтяной кокс, а выход тёмного остатка (мазута) сводится к минимуму.

Заключение

Сырая нефть является сложнейшей природной системой, а её трансформация в жизненно важные продукты — вершина инженерной и химической мысли. От первичной физической дистилляции до сложных термокаталитических процессов, таких как крекинг, риформинг и гидроочистка, каждый этап нефтепереработки направлен на максимизацию выхода ценных продуктов и соответствие строжайшим стандартам качества и экологической безопасности. Понимание фундаментальных физико-химических свойств нефти и принципов её переработки остаётся ключевой компетенцией для специалистов в энергетической, химической и транспортной отраслях, определяя технологический прогресс и энергетическую безопасность на глобальном уровне.