Содержание страницы

1. Виды, состав и особенности индивидуальных испытаний и обеспечение безопасности их выполнения

Смонтированное оборудование подвергается индивидуальным испытаниям. Различают следующие виды индивидуальных испытаний: на прочность и герметичность (сосуды, аппараты, трубопроводы и системы: смазочные, гидравлики, пневматики и т.д.); вхолостую и под нагрузкой (машины, механизмы и аппараты с приводом).

При индивидуальных испытаниях выполняют также обеспечивающие их надежное проведение наладочные работы.

Возможность начала индивидуального испытания оборудования устанавливается совместно монтажной организацией, шефперсоналом завода-изготовителя и представителями технического надзора заказчика. Оборудование и трубопроводы, подведомственные органам государственного надзора, испытывают в соответствии с правилами, утверждаемыми этими органами.

Перед пневматическими и гидравлическими испытаниями оборудования и трубопроводов необходимо разработать мероприятия по предупреждению воздействия на работников следующих опасных и вредных производственных факторов, связанных с характером работы:

- разрушающихся конструкций;

- повышенной загазованности воздуха рабочей зоны;

- повышенного напряжения в электрической цепи, которая может замкнуться через тело человека;

- обрушающихся горных пород.

При наличии этих факторов безопасность испытания оборудования и трубопроводов должна быть обеспечена путем выполнения содержащихся в организационно-технологической монтажной документации [проектах организации строительства (ПОС), проектах производства работ (ППР) и др.] следующих решений по охране труда:

- определения программы испытания;

- мер безопасности при проведении работ в траншеях, колодцах и на высоте;

- особых мер безопасности при пневматических испытаниях оборудования и трубопроводов, а также опробования оборудования под нагрузкой.

Испытание смонтированного оборудования следует проводить в соответствии с требованиями строительных норм и правил.

Испытания оборудования и трубопроводов должны проводиться под непосредственным руководством специально выделенного лица из числа специалистов монтажной организации.

Перед испытанием оборудования необходимо:

- руководителю работ ознакомить персонал, участвующий в испытаниях, с порядком проведения работ и мероприятиями по их безопасному выполнению;

- предупредить работающих на смежных участках о времени испытаний;

- провести визуальную, а при необходимости, с помощью приборов проверку крепления оборудования, состояния изоляции и заземления электрической части, наличия и исправности арматуры, пусковых и тормозных устройств, контрольно-измерительных приборов и заглушек;

- оградить и обозначить соответствующими знаками зону испытаний;

- установить, если нужно, аварийную сигнализацию;

- обеспечить возможность аварийного выключения испытуемого оборудования;

- проверить отсутствие внутри и снаружи оборудования посторонних предметов;

- обозначить предупредительными знаками временные заглушки, люки и фланцевые соединения;

- установить посты из расчета один пост в пределах видимости другого, но не реже чем через каждые 200 м друг от друга, для предупреждения об опасной зоне;

- определить места и условия безопасного пребывания лиц, занятых испытанием;

- привести в готовность средства пожаротушения и обслуживающий персонал, способный к работе по ликвидации пожара;

- обеспечить освещенность рабочих мест не менее 50 лк;

- определить лиц, ответственных за выполнение мероприятий по обеспечению безопасности, предусмотренных программой испытаний.

Устранять недоделки на оборудовании, обнаруженные в процессе испытания, следует после его отключения и полного останова.

Одновременное гидравлическое испытание нескольких трубопроводов, смонтированных на одних опорных конструкциях или эстакаде, допускается в случае, если эти опорные конструкции или эстакады рассчитаны на соответствующие нагрузки.

При нахождении трубопроводов вблизи жилых или эксплуатируемых общественных или промышленных зданий их пневматические испытания можно проводить при условии, что оконные и дверные проемы этих зданий, находящиеся в пределах опасной зоны, определяемой табл. 1, должны быть закрыты защитными ограждениями (щитами, решетками), а границы опасной зоны обозначены сигнальными ограждениями или знаками безопасности. Нахождения лиц в опасной зоне в период нагнетания в трубопровод воздуха и при выдерживании трубопровода под давлением при испытании на прочность не допускается.

Нельзя проводить пневматические испытания трубопроводов в действующих цехах, а также на эстакадах, в каналах и лотках, где уложены действующие трубопроводы.

Таблица 1. Допускаемое расстояние от бровки траншеи и торцов трубопроводов до границы опасной зоны

| Материал труб | Испытательное давление

(предварительное или приемочное), МПа |

Диаметр

трубопровода, мм |

Расстояние

от бровки траншеи и торцов трубопроводов до границы опасной зоны, м |

| Сталь | 0,6…1,6 | До 300 | 7 |

| 300…1000 | 10 | ||

| Св. 1000 | 20 |

При испытании осмотр оборудования разрешается только после снижения испытательного давления до рабочего.

При продувке оборудования и трубопроводов по окончании испытания перед открытыми люками и штуцерами должны быть установлены защитные ограждения (экраны).

Испытание оборудования и трубопроводов под нагрузкой следует проводить, закончив испытания его вхолостую.

Начинать испытание оборудования разрешается только после своевременного предупреждения окружающих лиц и получения разрешения руководителя испытаний.

В процессе испытаний оборудования не допускается:

- снимать защитные ограждения;

- открывать люки, ограждения, чистить и смазывать оборудование, прикасаться к его движущимся частям;

- проверять и исправлять электрические цепи, электрооборудование и приборы автоматики.

При пневматическом испытании трубопроводов предохранительные клапаны должны быть отрегулированы на соответствующее давление.

Обстукивания сварных швов непосредственно во время испытаний трубопроводов и оборудования не допускается. Присоединение и разъединение линий, подводящих воздух от компрессора к испытуемому трубопроводу, разрешается только после прекращения подачи воздуха и снижения давления до атмосферного. Осмотр трубопроводов возможен лишь после снижения давления, МПа:

- в стальных и пластмассовых трубопроводах до 0,3;

- в чугунных, железобетонных и асбестоцементных трубопроводах до 0,1.

Дефекты трубопроводов следует устранять, снизив давление до атмосферного.

Испытания на герметичность и прочность. Испытаниям на герметичность и прочность водой или воздухом под пробным давлением должны подвергаться все сосуды и аппараты, работающие под давлением, которые собирали на строительстве.

Поставленные на монтажную площадку полностью собранные и испытанные на заводе-изготовителе сосуды и аппараты испытаниям на герметичность и прочность не подлежат, кроме случаев, когда в процессе их транспортирования и монтажа получены повреждения или когда истекли сроки гарантийного хранения, а также при выполнении на монтаже сварки, пайки и вальцовки элементов, работающих под давлением.

Испытание сосудов и аппаратов водой с установленными деталями крепления и прокладками, предусмотренными в технической документации, осуществляют при удовлетворительных результатах внутреннего осмотра.

Пробное давление при испытании сосудов и аппаратов водой, предназначенных для работы с различной температурой, приведено в табл. 2. Коэффициент K учитывает снижение прочности материала стенок при рабочих температурах.

Для сосудов и аппаратов, работающих под давлением при отрицательных температурах, пробное давление такое же, как и при 20 °С. Значение коэффициента К принимают для наименее прочного материала деталей оборудования.

Таблица 2. Пробное давление для испытания сосудов водой

| Сосуды | Рабочее давление р, МПа (кгс/см2) | Пробное давление, МПа (кгс/см2) |

| Все, кроме литых

То же Литые |

Ниже 0,5 (5)

0,5 (5) и выше Независимо от давления |

1,5 рК, но не менее 0,2 (2)

12,5 рК, но не менее (р+0,3) [(p+3)] 1,25 рК, но не менее 0,3 (3) |

При испытании водой сосудов и аппаратов температура воды должна быть 5…40 °С или соответствовать указаниям технической документации. Разрешается проводить испытания только тогда, когда температуры воды и окружающей среды не различаются более чем на 5 °С. При заполнении оборудования холодной водой и появлении на его наружной поверхности росы испытание разрешается осуществлять после высыхания стенок аппарата.

Сосуды и аппараты испытывают до нанесения защитного покрытия или изоляции.

Перед испытанием следует удалить из сосуда воздух, затем необходимо плавно увеличивать и снижать давление, контролируя его значение по манометру. Технические характеристики насосов, применяемых при испытаниях, приведены в табл. 3.

Таблица 3. Насосы для испытания сосудов и аппаратов водой

| Тип насоса | Давление

нагнетания, МПа |

Подача, м3/ч | Габаритные размеры, мм | Масс, кг,

не более |

||

| Длина | Ширина

или диаметр |

Высота | ||||

| Установка МГН-720/100 | 10 | 0,063 | 800 | 635 | 800 | 193 |

| Агрегат:

передвижной НП-600 |

63 | 0,25 | 1440 | 570 | 650 | 293 |

| НШ-40 | 1,6 | 1,08 | 640 | 320 | 295 | 51 |

| переносной с ручным приводом: | ||||||

| НР-15 | 44,1 | 1,9 | – | ∅465 | 570 | 28 |

| НР-450 | 45 | – | ∅460 | 635 | 40 | |

| СТД-1751 | 2,0 | ∅320 | 450 | 25 | ||

Таблица 4. Время выдержки сосудов под давлением при испытании водой

| Сосуды | Толщина стенки, мм | Время, мин |

| Все, кроме литых | До 50 | 10 |

| 50…100 | 20 | |

| Св. 100 | 30 | |

| Литые и многослойные | Любая | 60 |

Оборудование должно находиться под пробным давлением в течение определенного времени (табл. 4.), после чего давление снижают до рабочего значения и осматривают оборудование, обращая основное внимание на вальцованные и сварные соединения.

При резком падении давления в процессе испытания или возникновении шума, ударов или стука внутри сосуда испытание прекращают для установления и устранения причин нарушений.

Оборудование признается выдержавшим испытание водой при отсутствии на нем признаков разрыва, течи, потения и видимых остаточных деформаций.

Аппараты, работающие при давлении окружающей среды, испытывают путем налива в них воды, выдержки в течение 4 ч и обстукивания сварных соединений молотком. При невозможности испытания оборудования водой (вследствие низкой температуры воздуха, недостаточной прочности опорных конструкций) герметичность сварных соединений проверяют керосином. На наружную сторону сварного стыка наносят меловой раствор или каолин, после высыхания которого внутреннюю поверхность шва смачивают керосином не менее двух раз с перерывом 10 мин. Если в соединении имеются поры, неплотности, то на меле через некоторое время образуются пятна. Время этого испытания приведено в табл. 5.

Таблица 5. Время испытания (мин) сварных швов керосином

| Толщина шва, мм | Положение сварного шва | |

| нижнее | вертикальное или поперечное | |

| До 4 | 20 | 30 |

| От 4 до 10 | 25 | 35 |

| Св. 10 | 30 | 40 |

Для проверки герметичности сварных соединений используют вакуумные агрегаты с электроприводом и насосами РВН-20 или НВР-3Д.

При испытании сосудов и аппаратов воздухом последний должен быть очищен от масла и осушен. Давление повышают до пробного поэтапно, с выдержкой через определенные интервалы времени (табл. 6.). Для этих испытаний используют следующие компрессоры с давлением нагнетания, МПа:

Передвижные:

АКС-8 — 23

КС-9 — 0,6

Самоходный УКП-80 — 9

Бесколесный ВК-25Д — 2,5

Переносной КВД — 6

Таблица 6. Режим испытаний воздухом

| Давление, МПа | Время, мин | |

| повышение давления | выдержки | |

| До 0,1 | 15 | 10 |

| От 0,1 до 2 | 30 | 10 |

| » 2 » 5 | 40 | 15 |

| » 5 » 10 | 50 | 15 |

Осмотр сосудов и аппаратов, эксплуатируемых при рабочем давлении до 0,2 МПа, осуществляется при достижении 60 % давления при испытании, а эксплуатируемых при давлении 0,2 МПа и выше — при достижении 30 и 60 % давления при испытании. При осмотре аппаратов давление не повышают.

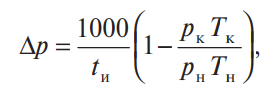

После выдержки аппарата под пробным давлением в течение 5 мин давление снижают до рабочего и проверяют герметичность сварных соединений нанесением на них мыльного раствора. Запрещается обстукивать оборудование, находящееся под давлением. При испытании воздухом измеряют падение давления в течение 24 ч:

где ∆p— падение давления за 1 ч (% к испытательному давлению); Тн, Тк — температура в начале и конце испытания, °; pн, рк — суммарное давление в начале и конце испытаний (манометрическое и барометрическое), МПа; tи — время испытаний, ч.

Оборудование для токсичных рабочих газов признается выдержавшим испытание воздухом на герметичность при падении давления за1ч не более чем на 0,1 и 0,2 % — при взрыво0 и пожароопасных средах соответственно. После испытания воздухом давление в аппарате снижают постепенно с интервалами, указанными в табл. 7.

Для оборудования, работающего в вакууме под остаточным давлением, проводят испытание водой под пробным давлением 0,2 МПа или давлением, указанным на рабочих чертежах оборудования. Результаты испытания на герметичность и прочность оформляют в виде акта.

Таблица 7. Интервалы снижения давления после испытаний воздухом

| Давление, МПа | Время снижения давления, мин |

| От 10 до 5 | 90 |

| » 5 » 2 | 60 |

| » 2 » 1 | 30 |

| » 1 » 0,1 | 30 |

| » 0,1 » 0 | 5 |

Испытания оборудования вхолостую. К началу испытаний оборудования вхолостую должны быть смонтированы системы смазочные, гидравлики, пневматики, охлаждения, управления и контроля, электрооборудования, защитного заземления, автоматизации, противопожарной защиты, а также коммуникации для подвода воды, газа, воздуха и т.д. У компрессоров, воздуходувок, турбин, насосов и т.п. заказчик проверяет чистоту фильтров и участков всасывающих трубопроводов от ближайшего аппарата. При необходимости трубопроводы продувают сжатым воздухом.

До обкатки оборудования вхолостую проверяют комплектность и готовность механической и электрической частей, точность установки и закрепления оборудования в проектном положении, наличие ограждений и других элементов, обеспечивающих безопасную работу, отсутствие дефектов и несогласованных отступлений от проекта.

При подготовке к испытаниям необходимо проверить: смазку в узлах зацепления, муфтах и подшипниковых опорах; легкость и правильность вращения узлов машин; затяжку резьбовых соединений; прочность и надежность закрепления оборудования; бесперебойность поступления масла во все смазываемые точки; герметичность сальниковых и других типов уплотнений.

Возможность обкатки и программу испытаний монтажная организация согласовывает с заказчиком.

В процессе обкатки проверяют взаимодействие движущихся частей: смазку зубчатых зацеплений, подшипников, поверхностей скольжения; герметичность соединений и уплотнений; работу подшипников; радиальное и торцовое биения муфт, валов, зубчатых колес, маховиков и т.д.; правильность зацеплений и их шумовую характеристику. При этом контролируют показания приборов; работу тормозов, контргрузов, натяжных цепей; действие удерживающих, блокирующих и захватывающих устройств, ограничителей движения узлов и деталей.

Порядок испытания и его продолжительность устанавливаются техническими условиями завода-изготовителя, которые уточняют при разработке программы испытания оборудования. Обкатку машин начинают при малой частоте вращения валов. Предварительно для проверки направления вращения валов кратковременно включают привод. По мере приработки зацеплений, подшипников и трущихся поверхностей скорость доводят до нормы. Для оборудования, смонтированного в соответствии с технической документацией, время испытания составляет 7…8 ч (кроме поршневых компрессоров).

При отсутствии специальных указаний в технических условиях обкатку проводят в течение 8 ч для оборудования, работающего непрерывно или с незначительными перерывами; 4 ч для оборудования, функционирующего с большими или частыми перерывами (циклично), и 2 ч для оборудования, работающего периодически.

Испытание считается удовлетворительным, если по истечении периода обкатки оборудование не останавливали и проверяемые узлы работали без отклонений от нормы, при правильном взаимодействии движущихся частей и т.п.

При испытаниях вхолостую должна обеспечиваться работа оборудования без стуков, чрезмерного шума и вибраций. Давление масла в системах принудительной циркуляции должно быть стабильным и в пределах нормы, а при падении давления масла должна срабатывать блокировка электропитания оборудования. При этом нельзя допускать утечек масла из корпусов подшипников и соединений. Системы водяного или воздушного охлаждения должны работать бесперебойно и надежно. Разрешается нагрев корпусов подшипников на 35…40 °С выше температуры окружающего воздуха, но не более 60…70 °С, кроме случаев, оговоренных в технических условиях завода-изготовителя.

При отклонении от норм, установленных техническими условиями и строительными нормами и правилами, оборудование останавливают для выявления и устранения дефектов. Те из них, которые допущены по вине монтажной организации, устраняются ею без дополнительной оплаты; дефекты оборудования ликвидирует завод-изготовитель

Допускается проводить испытания оборудования при подаче напряжения по временной схеме от переносных пусковых станций типа ППС-30 (100), позволяющих проводить обкатку машин с электроприводом постоянного тока мощностью 30…100 кВт. Для испытания оборудования с электродвигателями как переменного, так и постоянного тока можно использовать контроллеры мостовых кранов.

Испытания оборудования под нагрузкой. При обкатке под нагрузкой выполняют отдельные пуски оборудования, в процессе которых постепенно повышают рабочие параметры (производительность, давление, мощность и т.д.) с последующим остановом для осмотра и устранения неполадок, а также непрерывное испытание на рабочих режимах. При этом контролируют работу тех же узлов систем, что и при обкатке вхолостую, а кроме того, определяют вибрацию оборудования или его отдельных узлов, например подшипников, которая должна соответствовать проектным значениям. После испытания под нагрузкой проверяют затяжку гаек фундаментных болтов.

2. Особенности испытаний оборудования различных типов

Зубчатые передачи (редукторы) и муфты обкатывают на холостом ходу при малой, средней и максимальной частотах вращения и под нагрузкой совместно с машинами и механизмами, в состав которых они входят.

Перед испытанием проверяют уровень масла в редукторах. Уровень масла в картере поддерживается таким, чтобы зубья смазывающего колеса по всей рабочей зоне зацепления были погружены в масло: в цилиндрических передачах и зацеплениях Новикова, работающих со скоростью 3 м/с, — на всю высоту зуба; в конических передачах, чья скорость до 5 м/с, — на всю длину зуба; в червячных и глобоидных передачах при нижнем расположении червяка — на высоту витка его нарезки, при верхнем — на всю высоту зуба червячного колеса.

При обкатке шум в зубчатых зацеплениях должен быть незначительным ровным однотонным без стука и периодического изменения звучания.

Дефекты изготовления и монтажа, изменяющие характер шума, представлены ниже.

| Характер шума | Причины, вызывающие повышенный шум |

| Шум, напоминающий периодическое щелканье зубьев, в особенности у ведомого колеса | Некачественное изготовление колеса — наличие больших отклонений в окружном шаге. Увеличение бокового зазора между зубьями против нормы |

| Резкий металлический скрежет, вызывающий вибрацию корпуса редуктора | Недостаточный боковой зазор между зубьями передачи. Расцентровка колес пары. Наличие острых кромок на головках зубьев или канавок на рабочем профиле зубьев |

| Стук в червячном редукторе, особенно при реверсе вращения червяка | Чрезмерный осевой разбег червяка или большая «выработка» зубьев червячного колеса |

Уровень шума определяется шумомером на расстоянии 0,5 м от корпуса и не должен превышать 70…85 дБ для цилиндрических и конических передач при скорости 6…15 м/с и 60…70 дБ для червячных и глобоидных передач при частоте вращения 700… 1500 мин–1.

Температура нагрева не должна превышать заданной в технической документации.

В случае обнаружения течи масла, чрезмерного нагрева корпуса, недопустимых шумов, стуков, вибраций и т.д. испытание следует приостановить и выявить их причину, при необходимости — проверить межцентровое расстояние, боковой и радиальный зазоры. Отклонения не должны превышать допустимых норм, приведенных в ГОСТ 1643–81, 1758–81, 3675–81, 16502–83.

В муфтах перед обкаткой проверяют затяжку болтовых соединений в месте разъема методом обстукивания. При биении и нагреве муфт во время испытания необходимо проверить их центрирование и отклонение от соосности валов.

Колодочные тормоза. В процессе испытаний регулируют тормоза типа ТКТ и ТКП (с электромагнитом соответственно переменного и постоянного тока), устанавливая нормальный ход якоря, настраивая главную пружину и ход колодок. Для установки нормального хода якоря скобу оттягивают и поворачивают на 90°. Удерживая установочную гайку, ключом за хвостовик вращают шток до тех пор, пока отход якоря не достигнет величины, заданной в паспорте.

Регулирование главной пружины заключается в установлении такой ее рабочей длины, которая бы обеспечила необходимую силу, определяемую тормозным моментом. Установочную длину принимают по паспорту пружины.

Равномерность отхода колодок определяют при расторможенном тормозе. Для этого гайку прижимают к рычагу и, удерживая ключом, вращением штока за хвостовик раздвигают рычаги до тех пор, пока якорь не коснется сердечника катушки. Затем регулировочным болтом устанавливают одинаковые зазоры между шкивом и обкладками колодок.

Электрогидравлический толкатель заполняют маслом, марка которого зависит от температуры окружающего воздуха.

Проверенный и предварительно отрегулированный тормоз подвергают и регулированию под нагрузкой. При этом контролируют плавность торможения, длину тормозного пути, способность тормоза надежно удерживать груз на весу.

Поршневые компрессоры. Перед испытанием компрессора обязательно отдельно обкатывают вхолостую электродвигатель не менее 2 ч до установления нормальной температуры подшипников. Компрессоры вначале испытывают вхолостую, а затем под нагрузкой совместно с системами контроля, сигнализации и защиты автоматического управления.

Предварительно осуществляют пробный пуск компрессоров, обычно со снятыми клапанами, перед которым проверяют уровень масла в системе смазки и заполняют систему охлаждения водой. Включая масляные насосы, контролируют подачу масла во всех точках, подлежащих смазыванию.

При пробном пуске вначале проверяют направление вращения коленчатого вала путем кратковременного включения компрессора, после чего выполняют повторный пуск, доводя частоту вращения до номинальной, и останавливают компрессор. В это время следят за показаниями манометра системы циркуляционной смазки. При отсутствии неисправностей в работе и нормальной смазке компрессор вновь включают на 5 мин. После его останова проверяют нагрев коренных и кривошипных подшипников и других деталей, прочность крепления движущихся частей и сохранность шплинтов на гайках крейцкопфных пальцев и шатунных болтах. Если при этом не наблюдалось резкого шума, стука, перегрева и т.д., вновь запускают компрессор на 30 мин, а затем на 1 ч. В случае положительных результатов осмотра и при отсутствии неисправностей осматривают масляный фильтр, очищают его от грязи и промывают керосином, затем включают компрессор на 8…10 ч непрерывной работы. После обкатки заменяют масло, очищают маслосборники, корпуса фильтров и т.д. и продувают каждую ступень компрессора и его системы воздухом. Время продувки каждой коммуникации составляет не менее 2 ч.

Компрессоры испытывают под нагрузкой при рабочем давлении воздухом или азотом в зависимости от среды, на которой будет работать компрессор при эксплуатации. Нагрузку при испытании повышают постепенно в несколько этапов в соответствии с инструкцией по эксплуатации с постоянным контролем работы компрессора. Основное внимание при этом обращают на контроль:

- работы системы смазки, клапанов, штоков, сальников;

- температуры и давления газа по ступеням;

- температуры трущихся поверхностей кривошипно-шатунного механизма, в том числе коренных подшипников;

- давления и подачи воды в систему охлаждения;

- плотности и прочности трубопроводов;

- температуры электродвигателя.

Кроме того, необходимо следить и вовремя обнаруживать и устранять причины появления стуков, шумов и вибраций во всех частях компрессора и трубопроводах. После доведения нагрузки на компрессор до максимальной и устранения всех неполадок его испытывают под полной нагрузкой с длительностью, предусмотренной инструкцией завода-изготовителя. В период испытания регистрируют основные параметры работы компрессора в специальном журнале.

Центробежные компрессоры вхолостую не испытывают. Перед испытанием под нагрузкой центробежного компрессора, предназначенного, например, для сжатия воздуха, через него прокачивают масло без подвода к подшипникам до тех пор, пока оно будет поступать в масляный бак без примесей, что определяется лабораторным анализом. После присоединения маслопроводов к корпусам подшипников с установкой дроссельных шайб включают пусковой насос и при рабочем давлении определяют прохождение масла к зубчатому зацеплению редуктора, муфтам и подшипникам.

Перед запуском компрессора задвижка на линии всасывания должна быть закрыта, а на линии нагнетания открыта с возможностью выброса воздуха в окружающую среду. После запуска и набора ротором компрессора проектной частоты вращения постепенно открывают задвижку на всасывающем трубопроводе. При нормальной работе воздушного компрессора время испытания его под нагрузкой 8 ч. При этом основное внимание обращают на проверку систем: противопомпажной защиты; осевого сдвига ротора; автоматического регулирования подачи воздуха; блокировки и сигнализации.

По окончании испытаний для останова компрессора снижают нагрузку, частично перекрывая задвижку на всасывающей линии. После включения вспомогательного маслонасоса и отключения основного электродвигателя полностью закрывают задвижку на всасывающем трубопроводе и открывают задвижку на линии сброса воздуха. Прекращают подачу воды на охлаждение и после останова ротора компрессора выключают вспомогательный масляный насос.

Сепараторы и центрифуги. Испытание сепараторов вхолостую проводят в течение 2 ч, под нагрузкой — не менее 2 ч для машин с роторами диаметром до 400 мм и не менее4ч—с роторами диаметром более 400 мм. Через каждые 15 мин у сепараторов с периодической выгрузкой осадка проверяют работу ротора по выполнению данной операции.

Температура нагрева фрикционных муфт при разгоне сепаратора должна быть не более 200 °С, а подшипников — не превышать 70 °С. Допускаемая амплитуда вибрации электродвигателя должна быть не более 50 мкм, а станины — не более 0,1 мм. Уровень шума не должен превосходить 85 дБ.

Кроме того, в процессе испытаний проверяют давление на входе в сепаратор и выходе из сепаратора; герметичность разгрузочных щелей ротора; надежность уплотнений и отсутствие утечек масла.

Центрифуги испытывают вхолостую при максимальной частоте вращения в течение 2 ч. Предварительно, проворачивая ротор вручную, проверяют величину зазора между ним и кожухом. После испытания осматривают наружные и внутренние поверхности сепараторов и центрифуг.

Аппараты с вращающимися барабана) ми. Сварные швы корпусов вакуумных, роторных, барабанных и сушильных аппаратов испытывают в соответствии с изложенными выше требованиями на герметичность и прочность.

Перед обкаткой на холостом ходу на два-три оборота проворачивают барабан вручную или краном. Испытания проводят до футеровки корпуса барабана и после нее. В первом случае обкатку вхолостую осуществляют на всех скоростях в течение 4 ч. При этом проверяют работу привода, станций, правильность и надежность присоединения коммуникаций.

После футеровки корпуса выполняют непрерывную обкатку в течение 36 ч, во время которой контролируют распределение давления на опорные ролики; работу подшипников (температура нагрева должна быть не более 65 °С); прилегание рабочей поверхности бандажей к поверхности опорных роликов, которое должно составлять не менее 70 % от ширины роликов во всех положениях аппарата. Обкатка оборудования под нагрузкой происходит в течение 48 ч.

Ленточные конвейеры обкатывают вхолостую. Перед испытанием вращающиеся узлы конвейера должны быть ограждены защитными кожухами и сетками.

В процессе испытания проверяют: точность установки роликовых опор; ход натяжной станины; работу электродвигателей и редукторов; положение ленты на барабанах и роликах при ее движении; работу тормоза и стопорного зажима разгрузочной тележки; герметичность уплотнений и соединений. Испытывают конвейер в течение 4 ч. В период обкатки привод должен работать ровно, без шума и вибраций, в муфтах не должно наблюдаться стуков. Допускаемая температура нагрева подшипников 50 °С. Опробование конвейера под нагрузкой проводят во время пусконаладочных работ и комплексного опробования.

Мостовые краны. Смонтированные краны до пуска в работу должны подвергаться полному техническому освидетельствованию, которое заключается в осмотре, статическом и динамическом испытании и проводится в соответствии с Правилами устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора ПБ 100382000.

Перед осмотром должны быть смонтированы и сданы в эксплуатацию подкрановые пути и все устройства, обеспечивающие безопасное обслуживание и работу крана.

При осмотре проверяют: состояние металлоконструкций крана, сварные и заклепочные соединения на отсутствие трещин, деформаций, утончение стенок вследствие коррозии и т.п.; состояние и регулировку механизмов, электрооборудования, приборов безопасности, тормозов, аппаратуры управления, освещения и сигнализации.

Обкатку вхолостую, при которой проверяют работу каждого механизма в отдельности, осуществляют только после окончания всех работ по сборке и опробованию механизмов вручную.

Механизмы подъема испытывают дважды: до запасовки каната и после навески этих механизмов. В процессе испытания проверяют срабатывание концевых выключателей и блокировку механизмов при их совместной работе, действие аварийного выключателя и дверного контакта.

Испытание механизмов тележки вхолостую заключается в трехкратных ее передвижениях, подъеме и опускании крюка каждого механизма подъема при минимальной и максимальной скоростях. Механизм передвижения испытывают при двукратном перемещении крана в оба конца на участке длиной не менее его трех баз. Ходовые колеса крана и тележки должны перемещаться по рельсам без перекосов и заеданий. При этом техническая характеристика механизмов должна соответствовать проекту. Допускаются отклонения: высоты подъема на +0,1 м, полного хода крана на +0,2 м и скорости отдельных механизмов ≤ 10 %.

Если механизмы работают исправно, приступают к их регулировке. Тормоза регулируют с таким расчетом, чтобы после их включения путь торможения соответствовал скорости передвижения.

Скорость передвижения, м/мин . . . . . . . . . . . 40 55 70 85 100

Путь торможения, м . . . . . 0,4 0,7 1,2 1,75 2,5

После удовлетворительной обкатки механизмов в отдельности кран испытывают вхолостую в целом при совмещенной работе механизмов по одному циклу.

Для проверки прочности моста крана и механизмов осуществляют статическое испытание под нагрузкой, на 25 % превышающей его грузоподъемность. Кран устанавливают над опорами подкрановых путей, а тележку — в положение, отвечающее наибольшему прогибу. Груз поднимают на высоту 200…300 мм с последующей выдержкой в таком положении в течение 10 мин. После снятия нагрузки проверяют отсутствие остаточной деформации моста крана.

Динамическое испытание, к которому приступают после получения удовлетворительных результатов испытаний статической нагрузкой, проводят отдельно для каждого механизма (по три

цикла), а затем по одному циклу при совмещении движения. Испытательная нагрузка при этом должна превышать грузоподъемность на 10 %.

Оборудование дробильно)обогати) тельных и обжиговых (агломерационных) фабрик испытывают вхолостую при непрерывной работе в течение, ч:

Мельницы, агломерационные и обжиговые машины, барабанные смесители, охладители агломерата — 8

Конусные и щековые дробилки — 4

Роторные и отбойно-центробежные дробилки, грохоты, питатели — 2

Остальное оборудование — 4

Щековые и конусные дробилки. Перед пуском щековых дробилок устанавливают разгрузочную щель, проверяют натяжение пружины оттяжной штанги, приводных ремней и зазоры по внутреннему диаметру вкладышей головки шатуна. При испытании контролируют отсутствие стука в узлах дробления, распорных плитах и сухарях, нагрев сухарей в подвижной щеке, шатуне и заднем упоре. В конусных дробилках следят за натяжением ремней, проверяют размеры разгрузочного отверстия в сближенном положении профилей при различных положениях эксцентрикового стакана.

Агломерационные и обжиговые машины. На холостом ходу испытывают привод машины без спекательных тележек в течение 4 ч, постепенно увеличивая частоту вращения вала привода от минимальной до рабочей так, чтобы наибольшая нагрузка приходилась на последний час работы, а затем — агломерационную машину с полным набором спекательных тележек в течение 8 ч. Наибольшая скорость перемещения тележек должна при этом приходиться на последние 4 ч испытаний. Обкатку питателей и охладителей проводят в заключение испытаний.

Испытание машин вхолостую считается удовлетворительным, если зацепление зубьев звездочек привода и спекательных тележек осуществляется одновременно с двух сторон без перекосов и заеданий; спекательные тележки без перекосов сходят с горизонтального участка пути на дугообразные направляющие и ударяются о ранее сошедшие тележки одновременно всей поверхностью соприкосновения; скольжение пластин спекательных тележек по уплотнениям рукавов происходит плавно без ударов.

Мельницы. Перед испытанием при проворачивании барабанов проверяют: затяжку болтов крепления металлической футеровки; прилегание вкладышей к цапфам в подшипниках скольжения и торцовое биение вкладышей, которое не должно превышать 0,3 мм на каждые 100 мм радиуса вкладыша; радиальное и осевое биение зубчатого венца, которое в сумме должно быть не более 0,7 мм.

В период обкатки на холостом ходу наблюдают за подачей смазки, температурой подшипников, характером шума в зубчатой передаче и редукторе. При испытании под нагрузкой проверяют герметичность всех соединений барабана, крышек и футеровки. Обнаруженную течь устраняют затяжкой болтов, установкой резиновых колец, шайб.

Дробильное, размольное, сортировочное, обогатительное и агломерационное оборудование испытывают под нагрузкой при комплексном опробовании всей технологической линии в течение 8 ч непрерывной работы.

Оборудование сталеплавильных цехов. Индивидуальные испытания сталеплавильного оборудования проводят вхолостую и под нагрузкой без повышения температуры до рабочей.

Конвертер. Корпус конвертера через привод наклоняют на 45° в одну и другую стороны на минимальной скорости. Затем поворачивать корпус конвертера на 360° в ту или иную сторону (не менее 3 раз) на минимальной и максимальной скоростях с остановом привода (корпуса) в промежуточных положениях через 10°.

При обкатке конвертера наблюдают за работой навесного привода, редукторов, подшипниковых опор, тормозов, соединений валов, состоянием подвесок, на которых корпус подвешен к кольцу. Температура нагрева подшипниковых опор не должна превышать температуру воздуха более чем на 65 °С. Продолжительность испытания 2 ч. Затем корпус конвертера сдают под футеровку, после которой проверяют самовозврат наклоненного конвертера в исходное положение (при отключенном и расторможенном приводе).

При испытании под нагрузкой корпус конвертера загружают, причем масса груза должна соответствовать массе жидкого металла при проектной вместимости конвертера. Конвертер с грузом поворачивают в каждую сторону (не менее 3 раз) на 120° в течение 1 ч; при этом после наклона на 60° через каждые 5… 10° привод останавливают для проверки работы тормозов на удержание конвертера в наклонном положении.

Установку для подачи кислорода испытывают в течение 2 ч. Обкатку механизмов передвижения и подъема фурмы осуществляют, поднимая и опуская ее не менее 3 раз на повышенной скорости. Герметичность соединения фурмы с рукавами испытывают водой, а кислородных рукавов — очищенным сжатым воздухом при заглушенном рабочем отверстии фурмы.

При испытании установки обращают внимание на работу редукторов, реечного зацепления, звездочек, муфт, тормозов, на плавность перемещения платформ установки, следят за плавностью перемещения в направляющих каретки и противовеса.

Миксер. До сдачи миксера под футеровку осуществляют десять поворотов корпуса в обе стороны в пределах полного угла наклона на пониженной и нормальной скоростях с остановами в определенных положениях. После футеровки выполняют три-четыре поворота в обе стороны с остановами в промежуточных положениях. В процессе обкатки проверяют работу систем смазки, соединений валов, тормозов, реечного зацепления, следят за опиранием бандажей на ролики опорно-ходовой части и правильностью срабатывания шарнирных колец газовоздухопроводов.

Электросталеплавильные и ферросплавные печи. Испытанию подвергают механизмы наклона и вращения печи, подъема заслонок рабочих окон: подъема и поворота свода, зажима и перемещения электродов. Механизмы наклона и поворота печи обкатывают до и после футеровки.

При обкатке механизма наклона контролируют правильность зацепления шипов на секторах люльки с отверстиями в фундаментных балках (при неподлитой одной балке) трехкратным наклоном люльки в обе стороны (на 45° в сторону слива и на 15° в обратную сторону). Затем балку подливают и сдают корпус печи под футеровку. После футеровки и окончания монтажа оборудования, располагаемого на люльке, делают семь наклонов люльки в обе стороны, регулируя действие каждого тормоза и командоаппарата на заданные проектом положения.

При испытании механизма вращения поворачивают корпус печи без футеровки 3 раза в обе стороны на заданный угол от нейтрального положения, а затем после футеровки 7 раз.

Механизм подъема обкатывают путем подъема и опускания свода по 5 раз с одним и двумя двигателями, сравнивая нагрузки при раздельной и совместной работе. Механизм поворота свода испытывают пятикратным поворотом тумбы на заданный угол, проверяя при этом прилегание роликов к рельсам, работу привода стопора, конечных выключателей и регулируют командоаппарат.

При испытании механизма зажима электродов проверяют действие пневмоприводов и пружинного зажима электродов, затем работу механизма в проектном положении с набором электродов из пяти секций на надежность зажима и отсутствие проскальзывания и зависания.

При обкатке механизма перемещения электродов, которую проводят без электрода, с облегченным и полным электродом, следят за плавностью перемещения механизма, регулируя при этом положение конечных выключателей и работу командоаппарата.

Оборудование прокатных цехов и линий рабочих клетей. Предварительно в течение 3…4 ч вхолостую обкатывают отдельные механизмы, являющиеся составной частью линии: устройства для перевалки валков, нажимной механизм, уравновешивающее устройство, шестеренную клеть, редуктор и главный двигатель. К испытанию приступают по мере их готовности. При этом выполняют следующие операции:

- прогоняют салазки или тележку устройства для перевалки в оба конца, а затем выполняют перевалку комплекта валков, сделав два полных двойных хода на каждом комплекте подушек;

- с помощью гидроуправления нажимного устройства проводят пять включений и выключений, проверяя работу каждого винта в отдельности, и осуществляют 10 двойных ходов (подъем и опускание) верхнего валка на полный рабочий ход, не доводя бочки валков до соприкосновения;

- после установки контрагрузов на рычаги уравновешивающего устройства обращают внимание на отставание подушек с верхним валком от подпятника нажимных винтов;

- регулируют работу командоаппарата и конечных выключателей нажимного устройства и других механизмов;

- включив системы смазки и охлаждения валков, вращают их от главного двигателя в течение 7…8 ч сначала с минимальной частотой вращения, затем с максимальной; при вращающихся валках поднимают и опускают верхний валок.

В четырехвалковых клетях сначала испытывают только рабочие валки, а затем и опорные; перед этим валки ставят в «забой» [прижимают рабочий к опорному с силой 1…3 МН (100…300 тс)]; предварительно опорные валки проворачивают краном на полный оборот. После этого выполняют ревизию подшипников опор валков.

Редукторы и шестеренные клети. Общие указания приведены в ППР в разделе «Испытание зубчатых зацеплений». В тех случаях, когда редукторы и шестеренные клети законсервированы смазками с ингибиторами типа К017 и находятся под пломбой, рабочее масло заливают непосредственно в картер без их расконсервации. Перед пуском проверяют правильность сборки путем прокручивания валков вручную, с помощью лебедки или мостовым краном при отсоединенном двигателе. Электродвигатель испытывают самостоятельно. Если при обкатке в течение 2 ч никаких дефектов не обнаружено, к электродвигателю подключают машины и механизмы.

Рычажно-планетарные летучие ножницы. Проверяют работу гидроцилиндра муфты сцепления и вручную прокручивают на два-три оборота барабаны. Убедившись в полной исправности механизмов, включают электродвигатель и испытывают ножницы в течение 30…40 мин. При нормальной работе подключают механизм пропуска реза и контролируют перекрытие ножей (в пределах 2…5 мм) и боковой зазор между ними (1,5…2,5 мм).

Манипуляторы и кантователи. С помощью мостового крана или вручную следует прокрутить манипулятор и кантователь, прогнав несколько раз в обе стороны тянущие штанги на полный рабочий ход. Убедившись в правильности сборки, осуществляют обкатку от электродвигателя. При испытании проверяют исходное положение крючьев кантователя, ход его штанги и положение крючьев в утопленном состоянии.

Роликовые конвейеры (рольганги). Вручную или краном ролики прокручивают на один оборот. Включают электродвигатель и прокручивают ролики в реверсивном режиме в течение 8 ч. Обращают внимание на работу подшипниковых узлов и зубчатых зацеплений.

Холодильник с подъемными дорожками. Испытания начинают с прокрутки механизмов подъема от гидропривода. При полном ходе гидроцилиндра верхняя поверхность тележек должна подняться выше уровня стеллажа, при этом клинья подъемных дорожек опираются на опорные ролики горизонтальными участками. Проверяют передвижение тележек при поднятых дорожках и работу механизмов переключения муфт трансмиссий перемещений тележек и подъема дорожек. Передают два-три пакета металла через весь холодильник.

Правильные машины. По отдельности в течение 2 ч испытывают электродвигатель, комбинированный редуктор со шпинделями. Проверяют работу нажимного механизма, опуская верхнюю траверсу с роликами до нулевого положения, т.е. когда верхний и нижний ролики будут иметь общую касательную, а также поднимая ее. Повторяют движение вверх и вниз несколько раз. После этого машину обкатывают в течение 3 ч.

Механизмы с гидравлическим или пневматическим приводом. Работу механизма проверяют вручную или с помощью мостового крана. Осуществляют пять двойных ходов от гидроили пневмоцилиндра. Перемещения должны быть плавные без рывков и заеданий. Устанавливают конечные выключатели и другие устройства, ограничивающие перемещение и обеспечивающие плавность останова в крайних и промежуточных положениях.

3. Комплексное опробование и сдача оборудования в эксплуатацию

После индивидуальных испытаний оборудование должно пройти комплексное опробование. Период комплексного опробования слагается из времени непосредственно комплексного опробования и времени пусконаладочных работ, выполняемых для его проведения.

Комплексное опробование оборудования заключается в испытании всего оборудования, составляющего технологическую линию, на холостом ходу с последующим переводом на работу под нагрузкой и выводом на устойчивый технологический режим, предусмотренный проектом и обеспечивающий выпуск продукции в установленном объеме.

При опробовании оборудования проверяют, регулируют и налаживают работу взаимосвязанных механизмов, машин, аппаратов, автоматических систем, контрольно-измерительных приборов и приспособлений, входящих в состав технологических линий, установок или агрегатов. При этом определяют надежность их совместной работы и готовность к эксплуатации, проверяют синхронность работы всех агрегатов и устройств, точность и четкость выполнения всех технологических операций по изготовлению продукции.

Для отдельных видов оборудования в процессе опробования осуществляют сушку обмуровки воздухонагревателей, печей, газоходов, а также промывку, продувку и химическую очистку внутренних поверхностей трубопроводов. Кроме того, проверяют и налаживают системы защиты, блокировки, оперативной и диспетчерской связи, управления, регулирования и сигнализации.

Комплексное опробование оборудования и всей технологической схемы производства вхолостую и под нагрузкой осуществляет заказчик с привлечением проектных, строительных, монтажных и пусконаладочных организаций, участвовавших в монтаже оборудования, а при необходимости и заводовизготовителей. В задачу представителей монтажных, специализированных организаций и эксплуатационного персонала входят круглосуточное дежурство и наблюдение за работой и правильной эксплуатацией оборудования, устройств и коммуникаций. При возникновении неполадок и выявлении дефектов монтажа они обеспечивают их немедленное устранение.

Продолжительность, режим, объем и условия опробования, а также расход сырья, материалов, энергоресурсов, необходимых для проведения комплексного опробования, определяются техническими условиями на монтаж оборудования, отраслевыми правилами приемки в эксплуатацию законченных строительством предприятий, объектов и цехов.

Необходимые для комплексного опробования сырье, пар, сжатый воздух, смазочные материалы, топливо, электроэнергию, материалы, арматуру, контрольно-измерительные приборы и другие изделия представляет заказчик.

Продолжительность комплексного опробования при отсутствии указаний в проекте устанавливается рабочей приемочной комиссией, но не должна превышать 72 ч беспрерывной работы на рабочем режиме.

Длительность пусконаладочных работ определяется по специальным нормативам для каждого вида производства.

Комплексное опробование технологической линии должно начинаться на инертных средах с последующим использованием рабочих сред до выдачи предусмотренной проектом продукции. Порядок проведения и особенности организации комплексного опробования технологических линий и пусконаладочных работ по отдельным видам производства определяются разрабатываемыми предприятиями и проектными организациями, технологическими регламентами, планами-графиками и инструкциями, в которых устанавливаются этапы, очередность и особые условия наладки и пуска.

При комплексном опробовании под нагрузкой осуществляют контроль за режимом работы оборудования, результаты которого фиксируют в специальном журнале. Для обеспечения постепенной приработки контактирующих поверхностей в механизмах и машинах их нагружают так, чтобы в начальный период нагрузка не превышала 60 % от проектной. После опробования под нагрузкой оборудование останавливают и проверяют состояние ответственных узлов оборудования.

При удовлетворительных результатах комплексного опробования оборудование принимает рабочая комиссия для предъявления его Государственной приемочной комиссии.