В условиях стремительного развития науки и техники особое значение приобретает точность измерений, являющаяся основой достоверности любых технических, научных и производственных данных. Независимо от отрасли — будь то машиностроение, электроника, медицина или энергетика — измерения пронизывают все стадии жизненного цикла продукции: от проектирования и изготовления до контроля, эксплуатации и утилизации. Именно метрологические характеристики средств измерений позволяют обеспечить воспроизводимость, сопоставимость и объективность результатов измерений.

Средства измерений представляют собой технические устройства и системы, предназначенные для получения количественных сведений о физических величинах. Однако, чтобы результаты измерений были признаны достоверными и пригодными для использования, каждое средство измерений должно обладать определёнными метрологическими характеристиками. К числу таких характеристик относятся: погрешность, чувствительность, диапазон измерений, цена деления, стабильность, воспроизводимость, класс точности и другие параметры, нормируемые в процессе метрологической аттестации.

Исторически становление метрологии как науки сопровождалось формированием единых требований к средствам измерений. Уже в XVIII–XIX веках в странах Европы и России начали вводиться эталоны и системы калибровки, а в XX веке были разработаны государственные стандарты, определяющие точностные параметры средств измерений. Сегодня метрология является неотъемлемой частью технического регулирования и сертификации, а метрологические характеристики — важнейшим критерием при выборе и применении приборов в производстве и науке.

Измерения при монтаже выполняют не только в процессе приемки и геодезического обоснования, но и при периодической ревизии оборудования, его сборке, а также в ходе точной выверки и наладки. Эти операции обеспечивают контроль над качеством монтажа на всех этапах и играют решающую роль в достижении высокой точности установки.

Трудоемкость таких измерительных работ может достигать 15…20 % от общей трудоемкости монтажа, что уже подчеркивает их важность. С течением времени, с ужесточением допусков, переходом к модульной конструкции и увеличением степени заводской готовности оборудования, относительный объем измерений будет неуклонно увеличиваться. В истории машиностроения это наблюдается с конца XIX века, когда с развитием точных производств стали активно внедряться методы контрольных измерений при сборке сложных машин и агрегатов.

Наибольшая часть измерительных работ приходится на выполнение линейных и угловых контрольных измерений, особенно в процессе сборки машин, узлов и агрегатов различного назначения. Также активно производятся измерения отклонений формы и пространственного расположения деталей при установке оборудования в проектное положение. Такие операции часто проводятся с использованием высокоточных приборов и позволяют не только удостовериться в соответствии деталей чертежам, но и выявить возможные ошибки в монтаже. Измерения являются ключевым элементом обратной связи в производственном цикле: они дают информацию как о качестве изготовления, так и о соблюдении технологической последовательности на каждом этапе монтажа.

Контроль расположения различных видов механизмов, машин и их узлов — от простейших валов до многоступенчатых редукторов — осуществляется с применением средств линейных и угловых измерений, аналогичных тем, что применяются в машиностроении. Среди таких средств — автоколлиматоры, уровни, микрометры, оптические нивелиры.

Точное позиционирование оборудования в проектное положение достигается с помощью методов инженерной геодезии, таких как тахеометрия, триангуляция и лазерная центровка. Исторически инженерная геодезия начала использоваться в промышленности ещё в середине XX века, когда потребность в высокоточной установке оборудования на вновь строящихся заводах привела к активному развитию этого направления.

Для выверки оборудования применяют специализированные измерительные приборы и устройства, часто нестандартизированные и изготовленные на заказ под конкретные задачи. К таким приспособлениям относятся нестандартные поверочные плиты, штангенрейсмасы, выверочные оправки и оптические нивелиры.

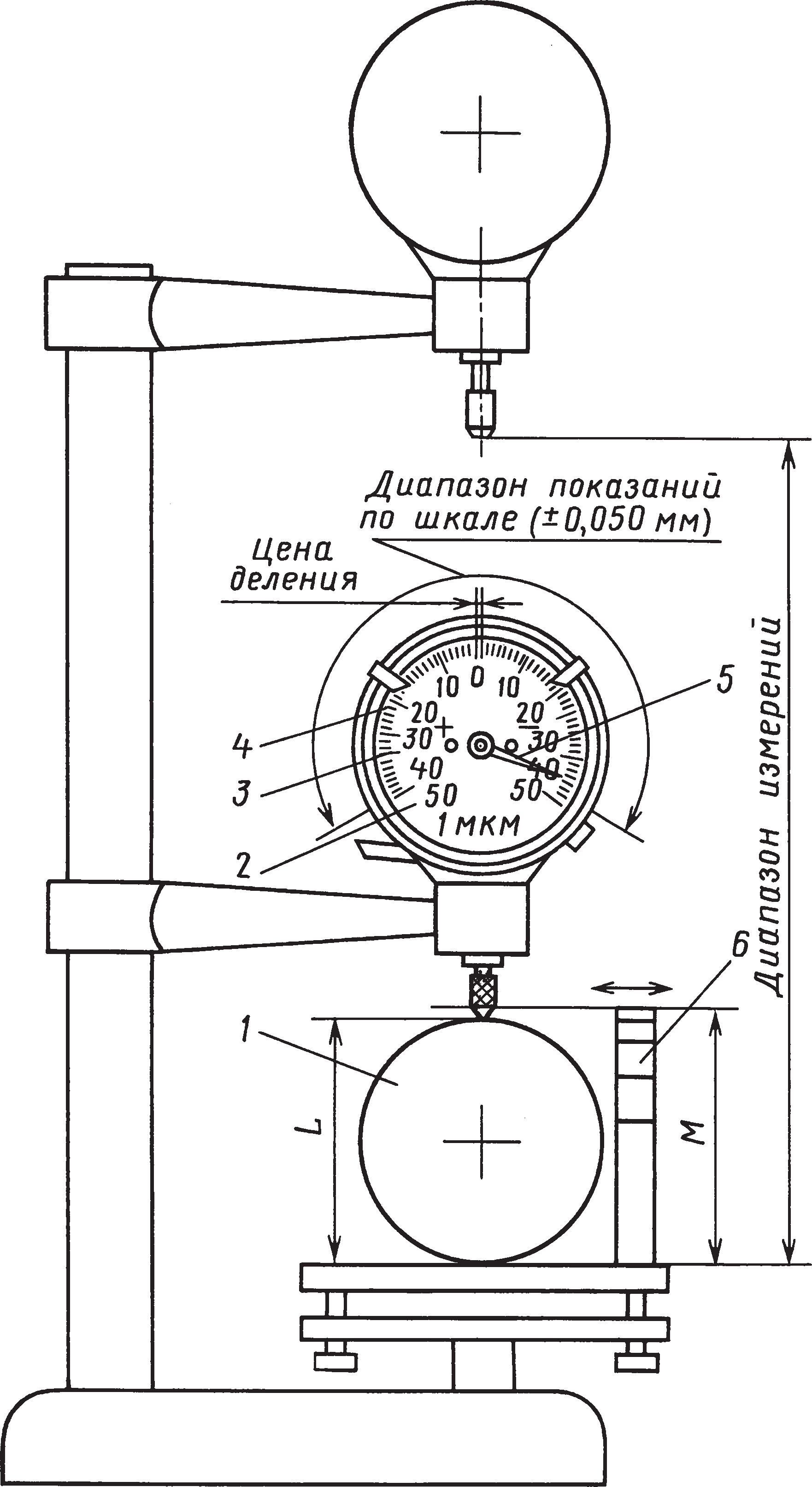

Средство измерений — это техническое средство, специально предназначенное для проведения измерений, обладающее нормированными метрологическими характеристиками. Такие средства делятся на три основные категории: меры, измерительный инструмент и приборы. Например, на рис. 1 показано одно из подобных устройств — рычажно-зубчатая измерительная головка 1ИГ, установленная на специализированной стойке. Такие головки применяются с 1960-х годов в машиностроении, особенно при сборке сложных деталей, таких как турбинные лопатки и шестерни.

Принцип измерения — это совокупность физических процессов, лежащих в основе конкретного измерительного метода. Примером может служить измерение длины на основе изменения давления воздуха в пневматической системе прибора — этот метод активно применялся в авиационной промышленности в середине XX века.

Измерительный инструмент — это класс средств измерений, не содержащих шкал, индикаторов или преобразователей. Он предназначен для контроля граничных размеров и отклонений от формы. Сюда относят поверочные линейки, гранитные плиты, оптические призмы, шаблоны, щупы и многое другое. Подобные инструменты известны ещё со времён промышленной революции, когда первые инженеры использовали их для контроля соответствия деталей каноническим формам.

Мера — это средство измерений, предназначенное для воспроизведения определённого физического размера. Ярким примером служит плоскопараллельная концевая мера длины, разработанная в начале XX века шведским инженером Карлом Юханом Юханссоном. Его «концевые меры» стали стандартом высокой точности в машиностроении.

Измерительный прибор — устройство, преобразующее измеряемую величину в числовое значение или сигнал, понятный для оператора.

Показывающий измерительный прибор обеспечивает визуальное считывание значения. Примеры — индикаторы часового типа, шкальные термометры.

Калибр — это средство контроля, используемое для проверки соответствия размера детали заданным пределам. Существует множество типов калибров: проходные, непроходные, скобы, кольца.

Шкала — элемент измерительного прибора, содержащий набор отметок, соответствующих определённым числовым значениям. Эти отметки могут сопровождаться числовыми значениями, обозначениями единиц, символами.

Отметка шкалы — это графический элемент, указывающий определённое значение. Может иметь вид черточки, точки, зубца и т.д.

Деление шкалы, или интервал деления — это расстояние между соседними отметками. Обычно оно составляет 1…2,5 мм. Интересный факт: шкалы с меньшим интервалом позволяют достичь более высокой точности, но требуют хорошего зрения и высокой внимательности оператора.

Указатель — элемент, положение которого относительно шкалы отображает результат измерения. Это может быть стрелка, пузырек, сетка или электронное пятно на дисплее.

Рис. 1. Схема измерения с применением рычажно-зубчатой измерительной головки 1ИГ: 1 — измеряемая деталь размером L; 2 — измерительная головка; 3 — шкала; 4 — отметка шкалы; 5 — указатель (стрелка); 6 — набор мер для настройки на размер М

Цена деления шкалы — это разность значений между двумя соседними отметками. В примере с рис. 1 цена деления составляет 0,001 мм, что означает чрезвычайно высокую точность измерений. Это позволяет фиксировать даже микроскопические смещения.

Важно понимать, что цена деления — не то же самое, что точность прибора. Точность определяется погрешностью, которая может превышать цену деления.

Отсчет — это численное значение, полученное при считывании шкалы прибора, либо путем подсчета сигналов.

Показание средства измерений — величина, измеренная прибором, выраженная в конкретных единицах, например в миллиметрах.

Диапазон показаний — часть шкалы между минимальным и максимальным значениями. Например, для оптиметра это ± 0,1 мм, а для головки 1ИГ — ± 0,05 мм.

Диапазон измерений — граница значений, в пределах которой прибор сохраняет допустимую точность. В измерительной головке он зависит от длины стойки, на которую она установлена.

Предел измерений — крайние значения диапазона измерений, за пределами которых прибор работает ненадежно.

Чувствительность — отношение изменения выходного сигнала к изменению измеряемой величины. Этот параметр критичен при измерениях малых величин.

Номинальное значение меры — значение, указанное на мере.

Действительное значение меры — значение, полученное в результате поверки или метрологической аттестации.

Погрешность меры — разница между номинальным и действительным значениями. Погрешности учитываются при настройке и поверке оборудования.

Погрешность измерительного прибора — разность между показаниями и истинным значением величины.

Поправка — значение, прибавляемое к показанию прибора для исключения систематической ошибки. Пример: измеренное значение А = 9,99, поправка +0,01, тогда Х = 10,00.

Предел допускаемой погрешности — максимально допустимая погрешность прибора. Например, для меры длиной 1000 мм первого класса точности это ±0,5 мкм.

Всякая партия измерительных средств, выпускаемая отечественными заводами, проходит государственную поверку, в ходе которой устанавливается соответствие прибора заявленным характеристикам.

Инструментальная погрешность — составляющая общей погрешности, зависящая от характеристик применяемого измерительного средства.

Важно не путать погрешности измерений с погрешностями самих средств.

Суммарная погрешность измерения — объединяет в себе инструментальную, методическую и дополнительные погрешности. Эта величина всегда выше, чем погрешность самого прибора.

Класс точности — обобщённая характеристика средства, отражающая допустимые пределы отклонений и метрологических свойств.

Вариации показаний — средняя разность между показаниями, полученными при разных направлениях измерения одной и той же величины.

Размах показаний — разница между максимальным и минимальным значением серии измерений.

Основная погрешность — погрешность средства измерений при работе в нормальных условиях, без дополнительных воздействий, таких как вибрации, температура и влажность.

Современное производство, особенно в сфере машиностроения и приборостроения, предъявляет всё более жёсткие требования к точности изготовления, сборки и установки оборудования. В этих условиях измерения становятся не просто элементом контроля, а важнейшим инструментом обеспечения качества на всех этапах жизненного цикла изделия — от проектирования и изготовления до эксплуатации и ремонта. Их роль особенно возрастает при монтаже, где от точности установки зависит не только надёжность работы механизмов, но и срок их службы, безопасность и производительность всей технологической системы.

Как показал исторический опыт и практика передовых производств, без надёжных и точных измерений невозможно добиться высокой степени стандартизации, взаимозаменяемости и модульности элементов оборудования. Измерительные технологии, развивавшиеся на протяжении столетий — от простейших механических щупов до современных лазерных сканеров и цифровых индикаторов — стали неотъемлемой частью производственной культуры.

Особое значение имеет грамотное понимание ключевых метрологических понятий: чувствительности, погрешности, диапазона измерений, класса точности и других. От этого напрямую зависит корректность интерпретации результатов измерений и принятие обоснованных решений при настройке, наладке и контроле оборудования. Не менее важны навыки работы с измерительными приборами и средствами контроля, ведь даже самый точный прибор может дать ошибочные результаты при нарушении методики измерения или неправильной интерпретации данных.