К этой группе инструментов для слесарно-сборочных работ относят: сверла, развертки, зенковки и зенкеры. Основными производителями этих инструментов являются ОАО «Винницкий инструментальный завод» (Украина) и ОАО «Томский инструментальный завод» (Россия).

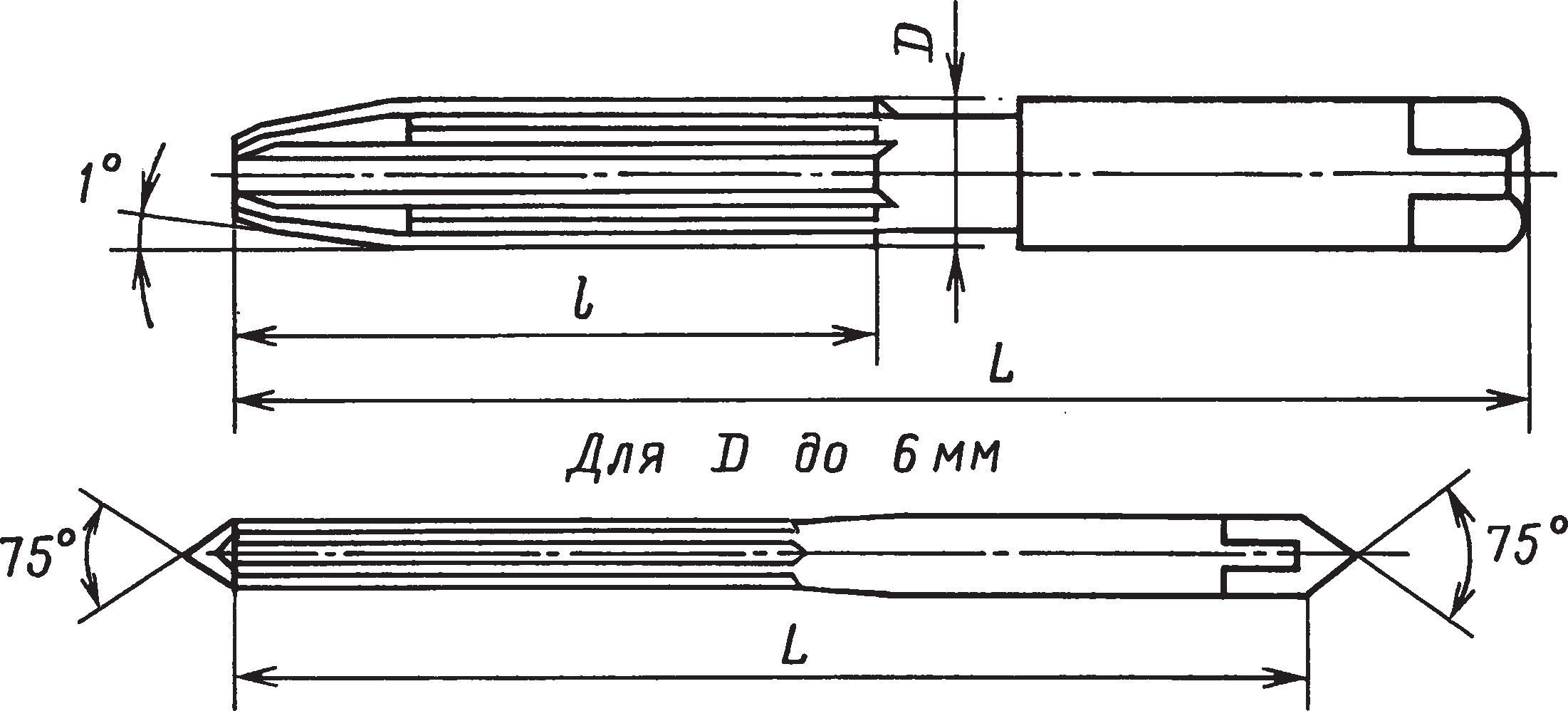

При выполнении слесарно-сборочных работ в основном применяют спиральные сверла. Сверлением получают отверстия с точностью Н11…Н14 и шероховатостью до Rz = 40 мкм. Спиральные сверла изготовляют повышенной точности классов А1 или А и нормальной точности классов В1 или В из сталей Р18, Р12, Р9, Р6АМ5, Р6АМ5Ф3, Р6П5К5 и Р9М4К8.

Принята единая градация диаметров сверл (ГОСТ 885–77), охватывающая отверстия диаметром до 80 мм. Сверла диаметром 1…3 мм имеют градацию через 0,05 мм; диаметром 3…13,7 мм — через 0,1 мм; диаметром 13,75…49,50 мм — через 0,5; 0,1; 0,15; 0,25 мм и диаметром 52…80 мм — через 1 мм.

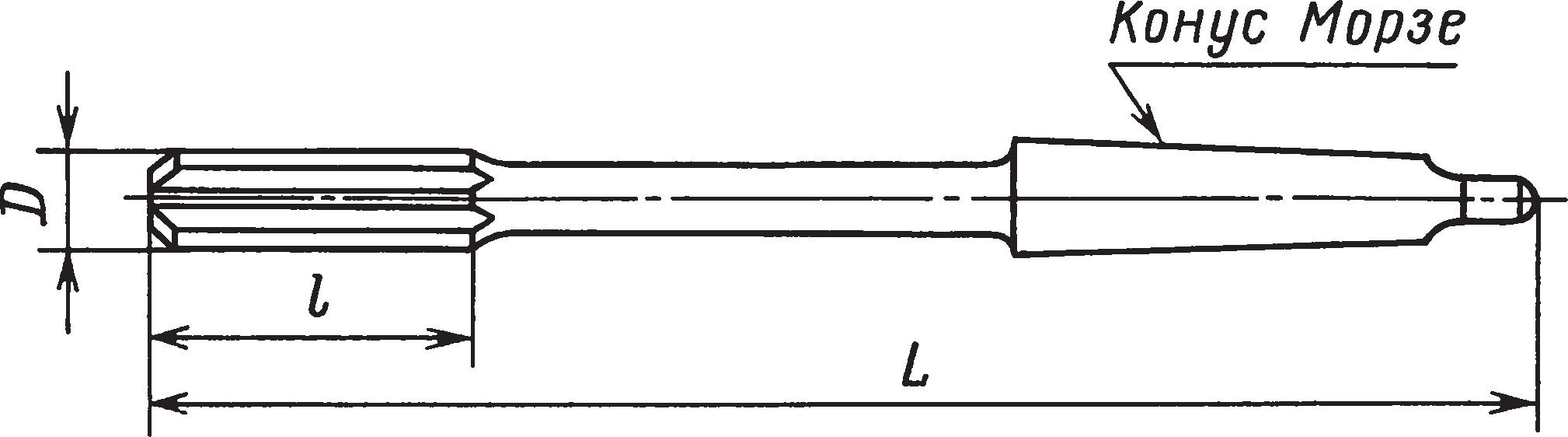

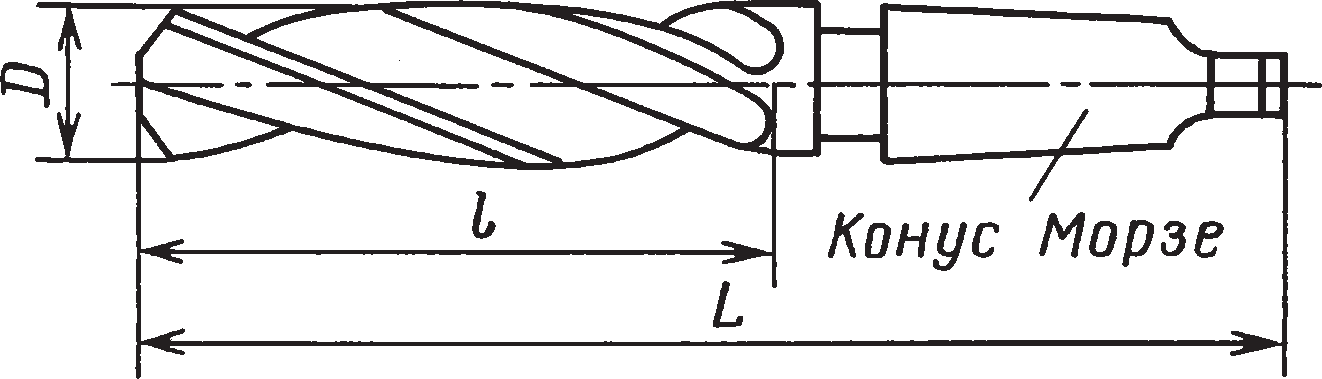

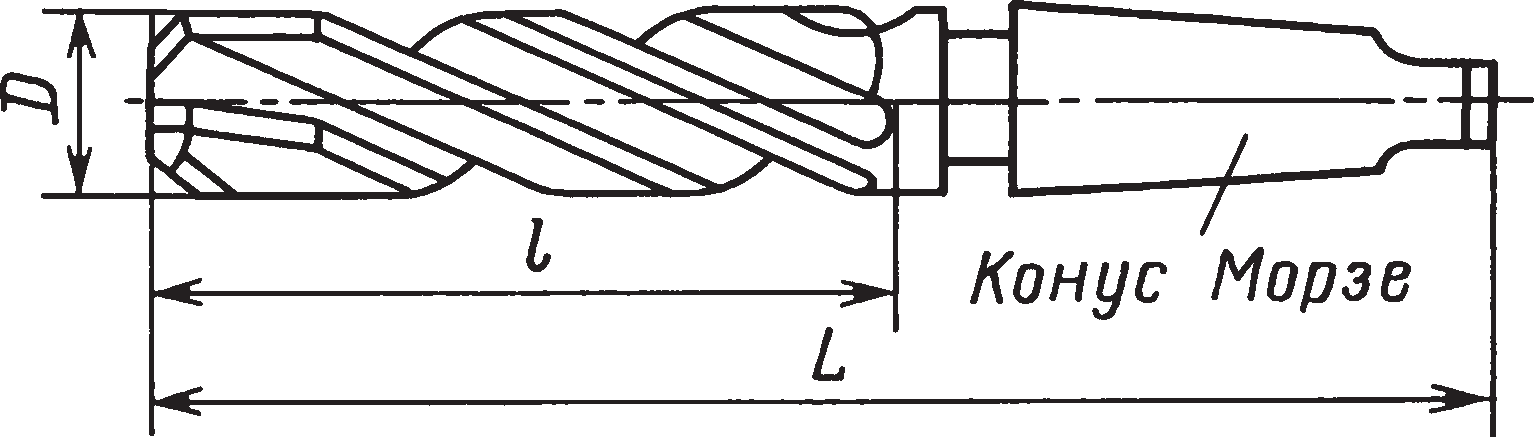

Спиральные сверла с цилиндрическим хвостовиком выпускают короткой серии (ГОСТ 4010–77) диаметром 0,5…40 мм, средней (ГОСТ 10902–77) диаметром 0,3…20 мм и длинной (ГОСТ 12122—77), диаметром 1…9,5 мм и диаметром 1…31,5 мм (ГОСТ 886–77). Спиральные сверла с коническим хвостовиком «конус Морзе» изготовляют нормальные (ГОСТ 10903–77) диаметром 5…80 мм, длинные (ГOCT l2121–77) диаметром 6…30 мм и удлиненные (ГОСТ 2092–77) диаметром 6…30 мм. Для обработки труднодоступных мест предусмотрены сверла диаметром 6,1… 10 мм с цилиндрическим хвостовиком сверхдлинной серии.

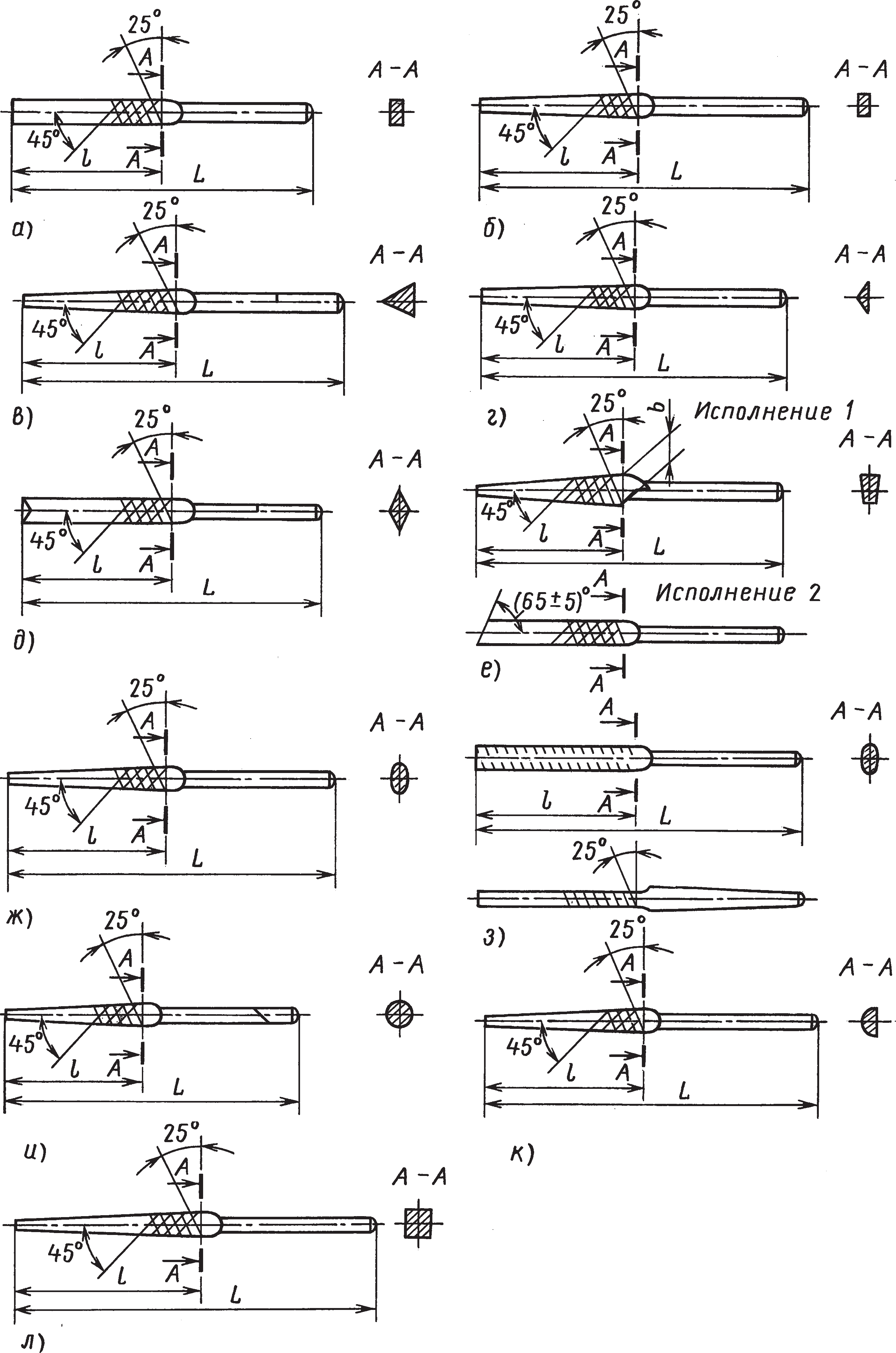

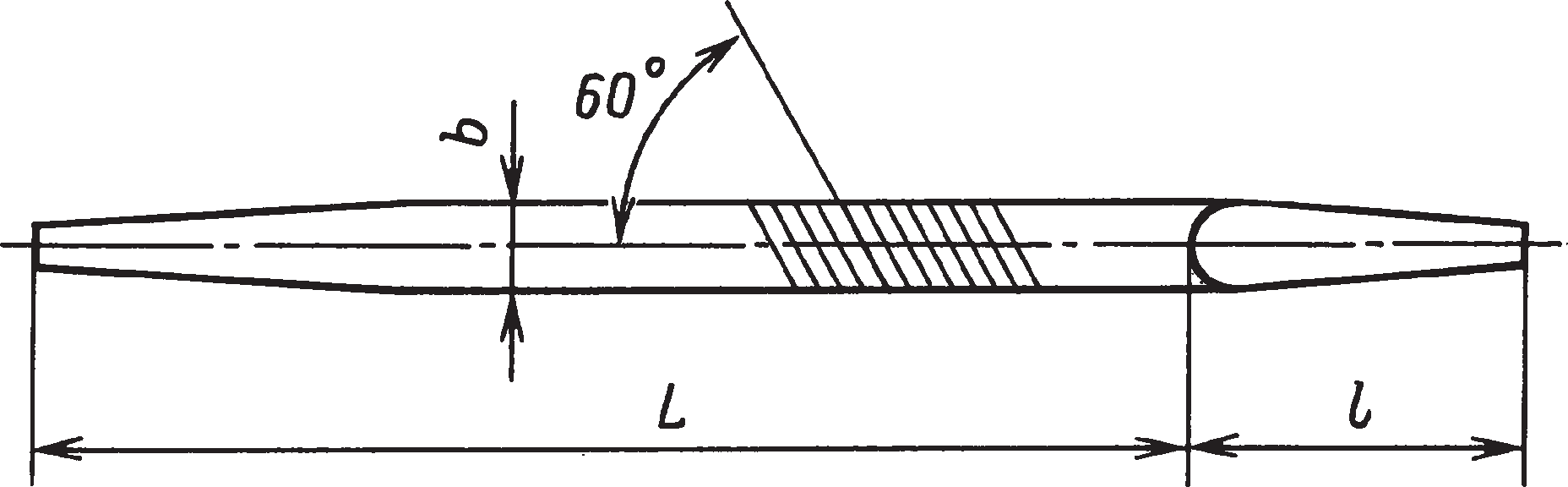

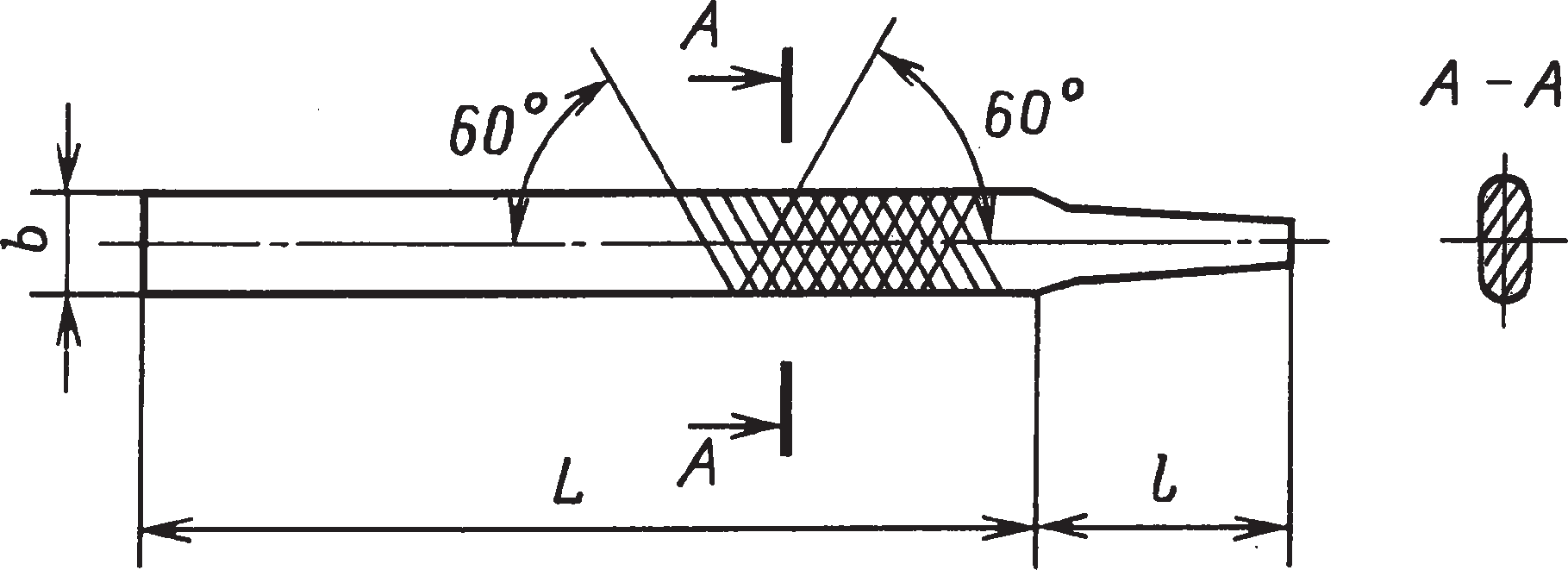

Рис. 1. Надфили: а — плоские тупоносые; б — плоские остроносые; в — трехгранные; г — трехгранные односторонние; д — ромбические; е — ножовочные; ж — овальные; з — пазовые; и — круглые; к — полукруглые; л — квадратные

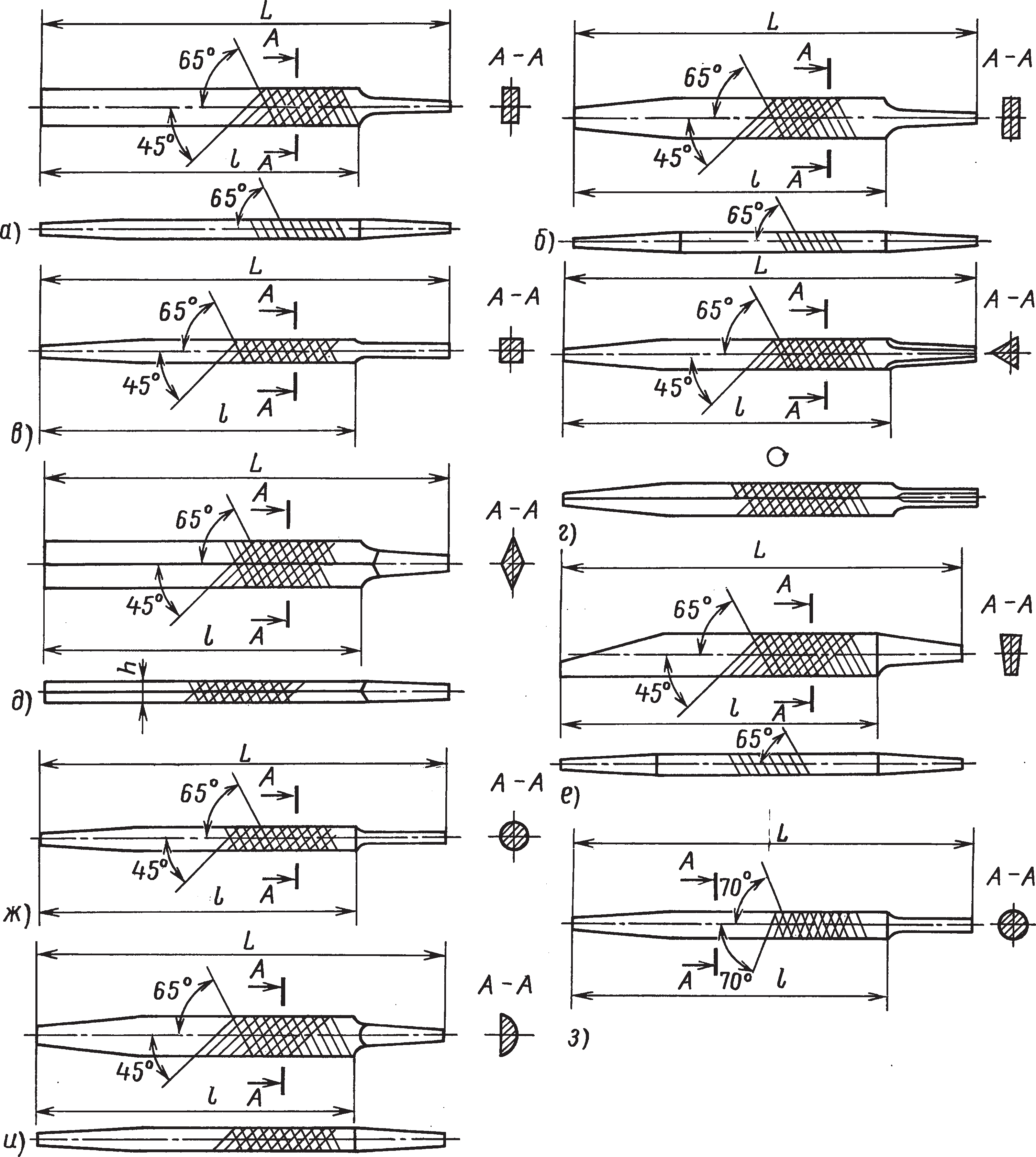

Рис. 2. Напильники: а — плоские тупоносые; б — плоские остроносые; в — квадратные; г — трехгранные; д — ромбические; е — ножовочные; ж — круглые; з — круглые с насеченными зубьями; и — полукруглые; l — длина ручки

Сверла изготовляют повышенной стойкости и производительности с износостойким покрытием и термомеханическим упрочнением. Для обработки за один проход сквозных отверстий под резьбовые крепежные детали используют спиральные ступенчатые сверла (ГОСТ 28319–89, 28320–89) также с цилиндрическим и коническим хвостовиками.

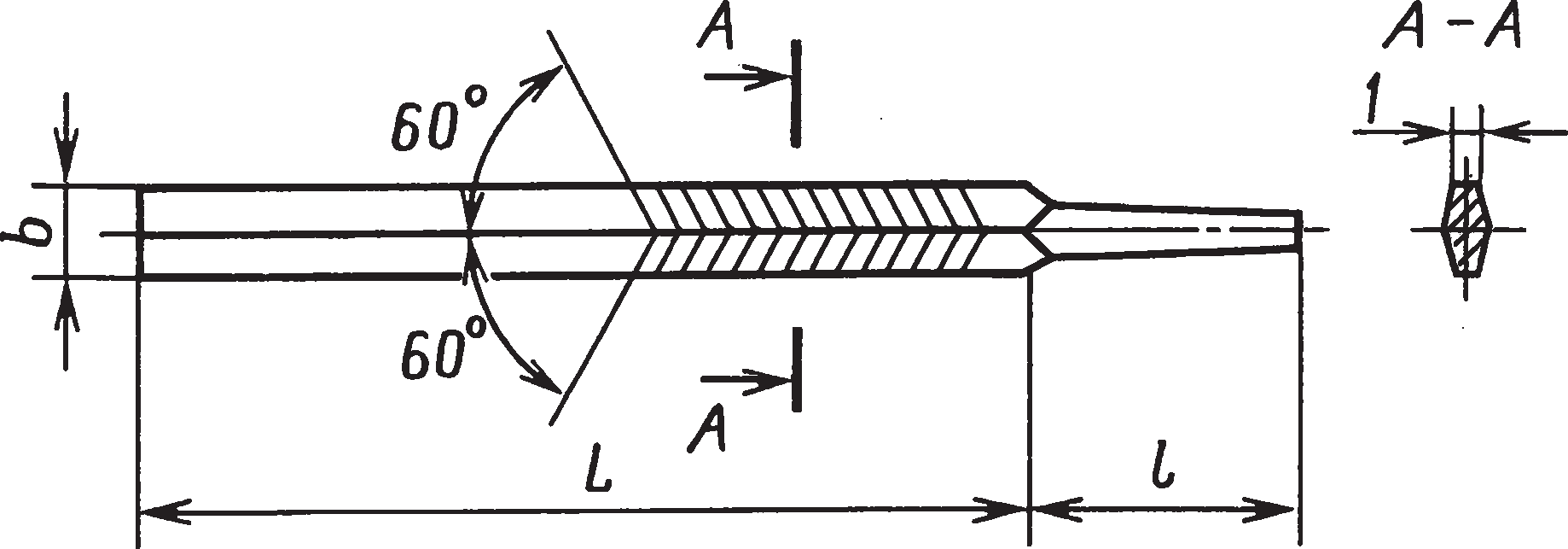

Таблица 26. Напильники для затачивания пил по дереву (ГОСТ 6476–80)

| Трехгранные остроносые

|

Обозначение | L | l | b | |

| Исполнение 1 | Исполнение 2 | ||||

| 2833-0001 | 2833-0002 | 150 | 50 | 9 | |

| 2833-0003 | 2833-0004 | 13 | |||

| 2833-0023 | 2833-0024 | 200 | 55 | 16 | |

| Трехгранные тупоносые

|

2833-0005 | 2833-0006 | 150 | 50 | 9 |

| 2833-0007 | 2833-0008 | 3 | |||

| 2833-0025 | 2833-0026 | 200 | 55 | 16 | |

| Ромбические

|

2833-0009 | 2833-0010 | 150 | 50 | 19 |

| 2833-0011 | 2833-0012 | 24 | |||

| Круглые

|

— | 2833-0014 | 5 | ||

| 2833-0020 | 7,5 | ||||

| Плоские

|

Обозначение | L | l | b | |

| Исполнение 1 | Исполнение 2 | ||||

| 2833-0021 | 2833-0022 | 200 | 55 | 10,0 | |

| 2833-0015 | 2833-0016 | 150 | 50 | 18 | |

Примечания. 1. Напильники исполнения 1 изготовляют с перекрестной насечкой, а исполнения 2 — с одинарной насечкой.

2. Обозначение ромбического напильника с b = 19 мм исполнения 1:

Напильник 2833-0009 ГОСТ 6476–80.

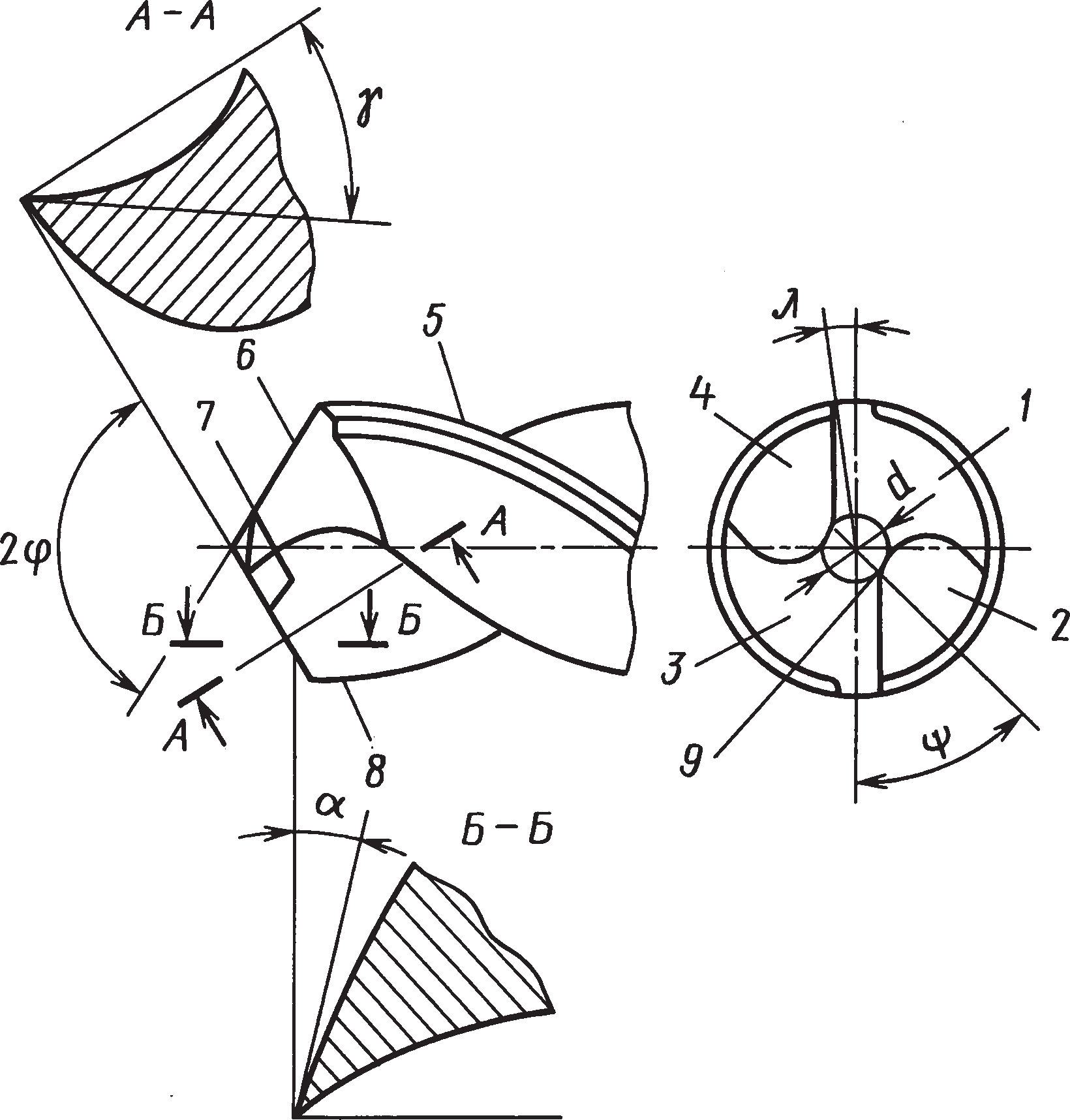

Спиральное сверло состоит из двух конструктивных элементов: рабочей части и хвостовика. Рабочая часть сверла осуществляет процесс резания и отвод стружки, формирует поверхность обрабатываемого отверстия и направляет сверло при обработке (рис. 3). Она выполнена в виде двух зубьев 1 и 3, образованных спиральными канавками 2 и 4 и связанных между собой сердцевиной. Рабочая часть, изготовленная из инструментальной стали, позволяет многократно перетачивать сверло в процессе эксплуатации. Режущая часть сверла имеет пять режущих кромок: две главные 6 и 7, поперечную (перемычку) 9 и две вспомогательные (по ленточкам) 5 и 8.

Передними поверхностями резания являются поверхности канавок; иногда их специально затачивают, создавая определенные передние углы. Задние поверхности сверла могут быть плоские, конические, цилиндрические в зависимости от способа их заточки. Вспомогательные задние поверхности выполняют по цилиндру в виде ленточек в поперечном сечении сверла.

Главные режущие кромки образуют между собой угол 2ϕ (угол в плане каждой режущей кромки), а к основной плоскости они наклонены под углом λ, имеющим положительное значение. От угла 2ϕ зависят толщина и ширина срезаемого слоя и соотношение между радиальными и осевыми силами резания.

С увеличением угла 2ϕ возрастает осевая сила, но снижается радиальная сила резания (уменьшается крутящий момент).

С изменением угла 2ϕ изменяются передний угол, форма главной режущей кромки, а также передние углы поперечной режущей кромки. Рекомендуются следующие значения угла 2ϕ в зависимости от материала детали, °:

Углеродистая конструкционная сталь — 116…120

Коррозионно-стойкая сталь, стали высокой прочности, жаропрочные сплавы — 125…130

Титановые сплавы — 140

Чугун средней твердости и твердая бронза — 90…100

Твердый чугун — 120…125

Латунь, алюминиевые сплавы, баббит — 130…140

Медь — 125

Пластмассы — 80…110

Мрамор — 80…90

Передний угол γ в каждой точке режущей кромки имеет разное значение, так как переменным является и угол наклона спирали. Передние углы на поперечной режущей кромке отрицательные и равны примерно 60°. При таких значениях углов поперечная кромка практически не режет, а вдавливает, скоблит металл. Длина поперечной режущей кромки сверл в значительной степени влияет на осевую силу резания. С целью снижения последней и улучшения условий работы поперечную кромку уменьшают путем подточки.

Рис. 3. Рабочая часть спирального сверла

Наклон перемычки под углом ψ получается в результате заточки задних поверхностей. Обычно ψ = 55°. Задний угол α, так же, как и передний, меняется по всей длине режущей кромки. Изменение угла α определяется способом образования поверхностей.

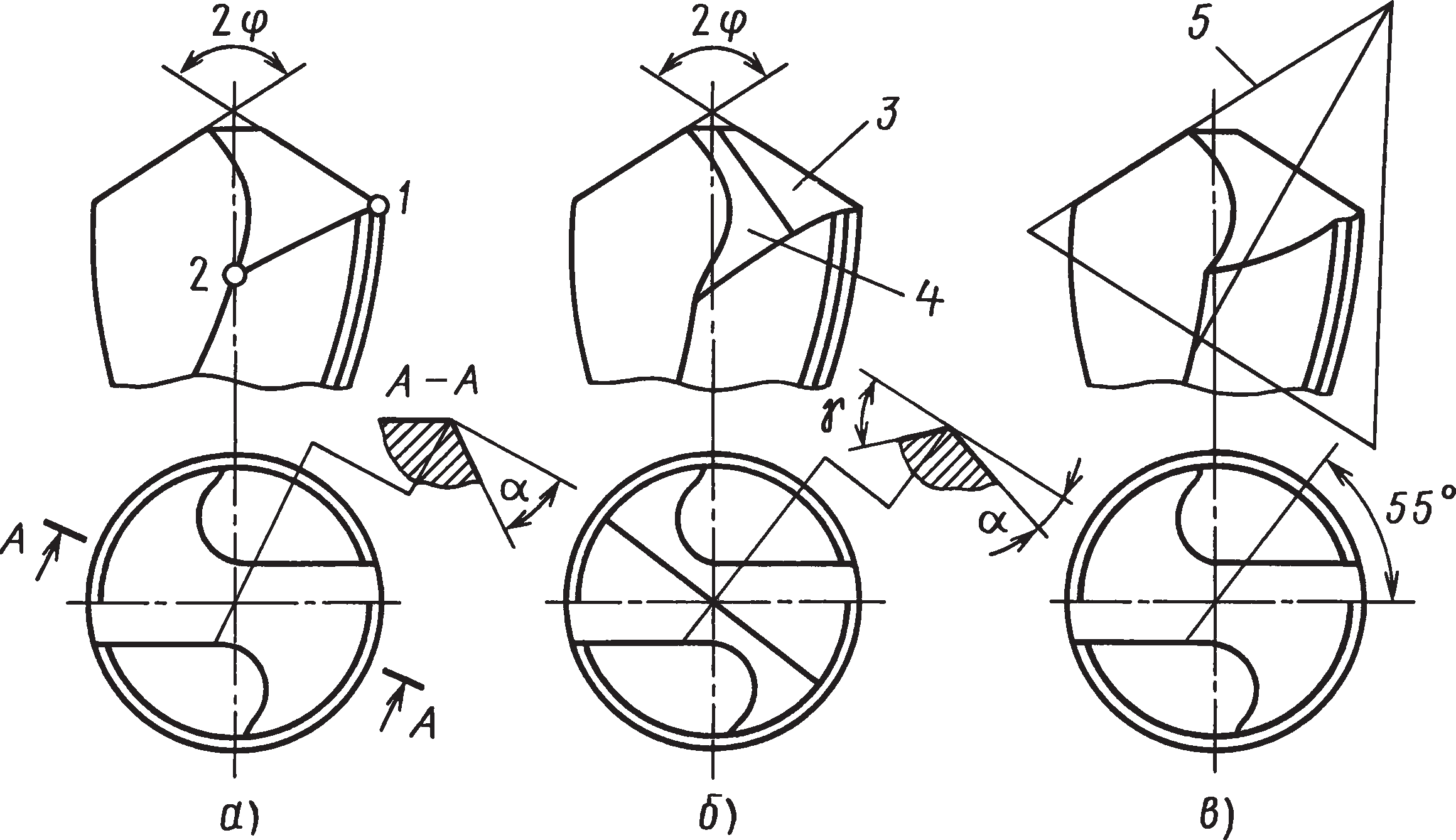

Сверла затачивают различными способами. Наиболее простая заточка — одноплоскостная, не требующая специального заточного оборудования или сложных приспособлений. Однако при диаметре сверл свыше 10 мм спад от точки 1 до точки 2 (рис. 4, а) может быть недостаточен и возможно трение поверхностей сверла и детали.

Двухплоскостная заточка (рис. 4, б) исключает указанный выше недостаток; ее применяют как при изготовлении сверл, так и при их переточке. Поверхность 3 образующую главную режущую кромку, затачивают под углом α = 5…15°, поверхность 4 — под углом γ = 20…30°. Поверхности 3 и 4 формируют поперечную режущую кромку и ее передние поверхности. Достоинством двухплоскостной заточки является то, что поперечная кромка имеет пирамидальную форму, способствующую самоцентрированию сверла; можно также получать любые оптимальные задние углы сверла.

Наибольшее распространение получил метод заточки, при котором задняя поверхность 5 представляет собой участок конической формы (рис. 4, в). Задняя поверхность может формироваться участком цилиндра или винтовой поверхности, однако для такой заточки необходимо специальное оборудование или приспособления.

Задний угол α обычно рассматривают в сечении, параллельном оси сверла. Для сверл общего назначения α = 10…15°.

Рис. 4. Схемы заточки задних поверхностей спиральных сверл

Обязательным условием при заточке сверл является обеспечение симметричности режущих кромок относительно оси сверла.

Ленточки сверла служат для формирования поверхности обрабатываемого отверстия, направления сверла и гарантируют возможность многократной переточки. По ленточкам сверла имеют обратную конусность, которая на 100 мм длины для сверл диаметром до 10 мм составляет 0,03…0,08 мм, для сверл диаметром 10…18 мм равна 0,04…0,10 мм и для сверл диаметром свыше 18 мм составляет 0,05…0,12 мм.

Наиболее напряженные участки сверла — в точках перехода главных кромок во вспомогательные (ленточки). Для уменьшения выделения теплоты рекомендуется затачивать переходные режущие кромки с углом 70…75°. Такая заточка повышает стойкость сверла, позволяет увеличить на 25…30 % скорость резания. Заточка переходных режущих кромок рекомендуется для сверл диаметром более 10 мм. Облегчает процесс резания и увеличивает стойкость инструмента подточка поперечной кромки (перемычки), целями которой являются уменьшение отрицательного переднего угла и укорочение этой перемычки.

Назначение рационального режима резания при сверлении заключается в наиболее эффективном сочетании скорости резания и подачи, обеспечивающих максимальную производительность при нормативной скорости инструмента и правильном использовании эксплуатационных возможностей станка. При сверлении и рассверливании подачу выбирают в зависимости от параметра шероховатости и точности обработки, диаметра отверстия, материала детали.

Для сверл из быстрорежущей стали установлены три группы подач. Подачи группы I назначают при сверлении отверстий в жестких деталях без допуска под последующую обработку сверлом, зенкером или резцом. При меньших подачах группы II рекомендуется сверлить отверстия в деталях средней жесткости с допуском 12-го квалитета точности. Подачи группы III применяют при сверлении точных отверстий с допуском 11-го квалитета под развертывание и нарезание резьбы метчиком, сверление отверстий в нежестких деталях.

Сверление отверстий в чугунных деталях сверлами с пластинами из твердого сплава рекомендуется проводить с меньшими подачами, чем сверлами из быстрорежущей стали. В этом случае используют две группы подач: I — для обработки отверстий 12–14-го квалитетов точности под последующую обработку зенкером или резцом: II — для сверления более точных отверстий под развертывание и нарезание резьбы. Отверстия в деталях из коррозионно-стойкой или жаропрочных сталей и титановых сплавов обрабатывают при небольших подачах.

При сверлении на скорость резания наибольшее влияние оказывают свойства материала детали, подача и диаметр сверла. При обработке деталей из легированных сталей скорость резания на 10…30 % ниже, чем деталей из углеродистых сталей, а при обработке деталей из коррозионно-стойких, жаропрочных и титановых сплавов скорости резания не превышают 15…20 м/мин. Подача существенно влияет на скорость резания, так как повышаются температура в зоне резания, давление стружки на передние поверхности, а следовательно, и износ сверла. От правильного выбора скорости резания зависят стойкость и долговечность инструмента, качество обрабатываемых отверстий.

Твердосплавные сверла предназначены для обработки отверстий в деталях из чугуна, термообработанных углеродистых, коррозионно-стойких, жаропрочных и кислотостойких сталей, титановых сплавов, бетона. При правильной эксплуатации стойкость твердосплавных сверл в 10…40 раз выше стойкости быстрорежущих сверл при одновременном увеличении производительности труда в 2…4 раза. Сверла диаметром до 5 мм изготовляют цельнотвердосплавными диаметром 5…12 мм — как с напаянной пластиной, так и цельнотвердосплавными, диаметром 12…30 мм — с твердосплавной напаянной пластиной. Сверла диаметром 6…12 мм, оснащенные твердосплавной пластиной, имеют цилиндрический хвостовик, а диаметром 10…30 мм — конический хвостовик.

Сверла с коническим хвостовиком имеют следующие конусы Морзе:

| Диаметры сверл, мм | Конус Морзе |

| ГOCT 2092–77 и 12121–77 | |

| 6…14 | 1 |

| 14,25…23 | 2 |

| 23,25…30 | 3 |

| ГОСТ 10903–77 (с нормальным хвостовиком) | |

| 5…14 | 1 |

| 14,25…23 | 2 |

| 23,25…31,75 | 3 |

| 32…50,50 | 4 |

| 51…76 | 5 |

| 76…80 | 6 |

| ГОСТ 10903–77 (с усиленным хвостовиком) | |

| 12…14 | 2 |

| 18,25…23 | 3 |

| 26,75…31,75 | 4 |

| 40,50…50,50 | 5 |

| 64…75 | 6 |

Предусмотрены четыре разновидности цельных стандартных твердосплавных сверл. Сверла с цилиндрическим хвостовиком диаметром 1,5…6,5 мм (ГОСТ 17273–71) имеют твердосплавную рабочую часть l = (3…5)D, впаянную в цилиндрический стальной хвостовик большого диаметра. Сверла диаметром 1…12 мм (ГОСТ 17274–71) имеют удлиненную рабочую часть, а диаметром 3…12 мм (ГОСТ 17275–71) — удлиненные хвостовик и рабочую часть. Эти сверла удобны в эксплуатации и позволяют работать с применением кондукторных втулок при сверлении отверстий глубиной до трех-четырех диаметров. Твердосплавные сверла с коническим хвостовиком диаметром 6…12 мм (ГОСТ 17276–71) лучше центрируются в шпинделе при большей жесткости их крепления. Геометрические параметры режущей части цельных твердосплавных сверл: угол при вершине 2ϕ, задний угол α и передний угол γf упрочняющей фаски — выбирают в зависимости от материала детали и его прочности (табл. 27).

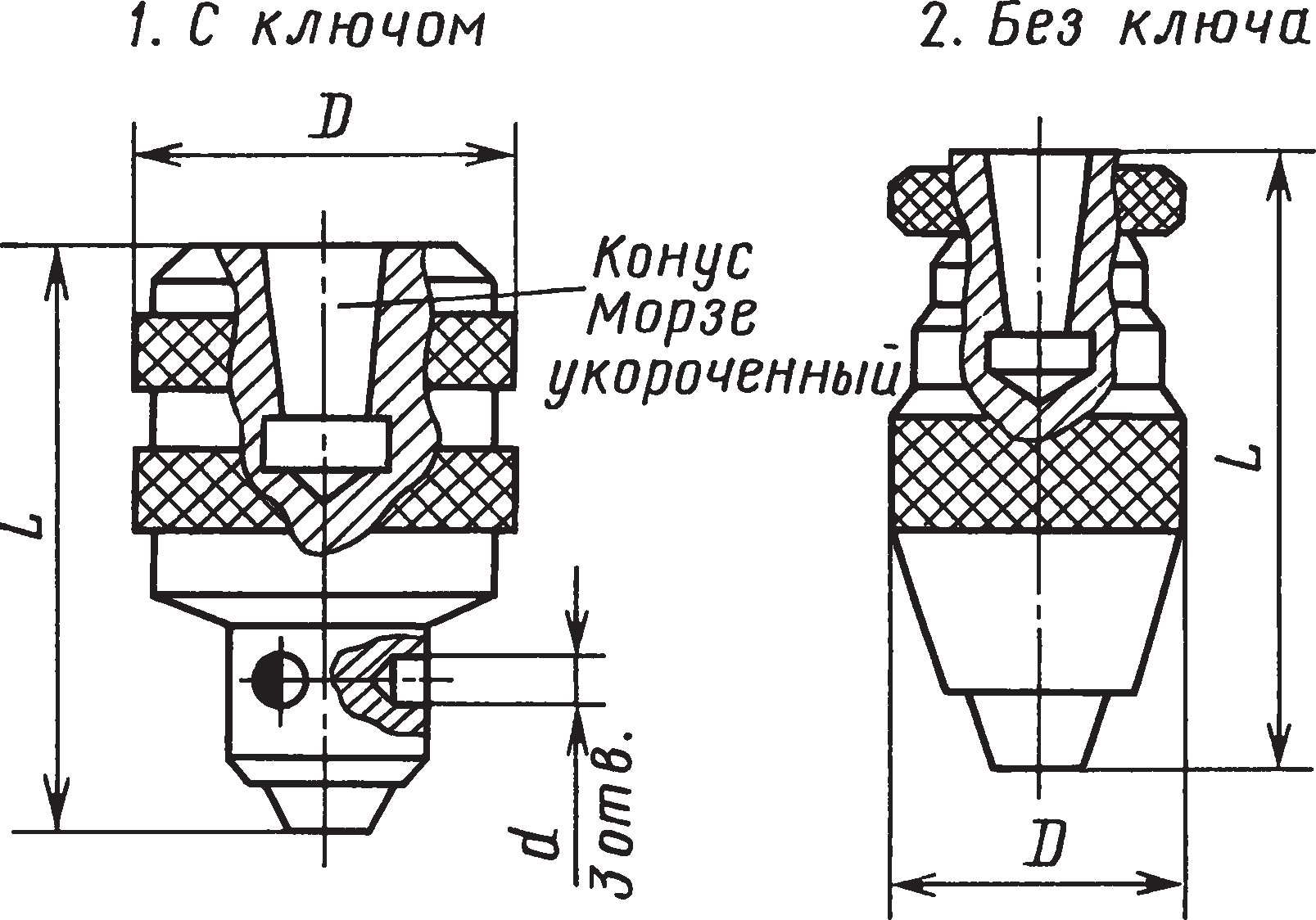

Размеры сверлильных трехкулачковых патронов приведены в табл. 28.

Отверстия следует сверлить с использованием смазочно-охлаждающих технологических сред (СОТС), в качестве которых применяют эмульсол «Укринол-1» или масляные ОСМ-3, МР-1 и др. В процессе эксплуатации сверл необходимо следить за износом режущих кромок и своевременно их перетачивать.

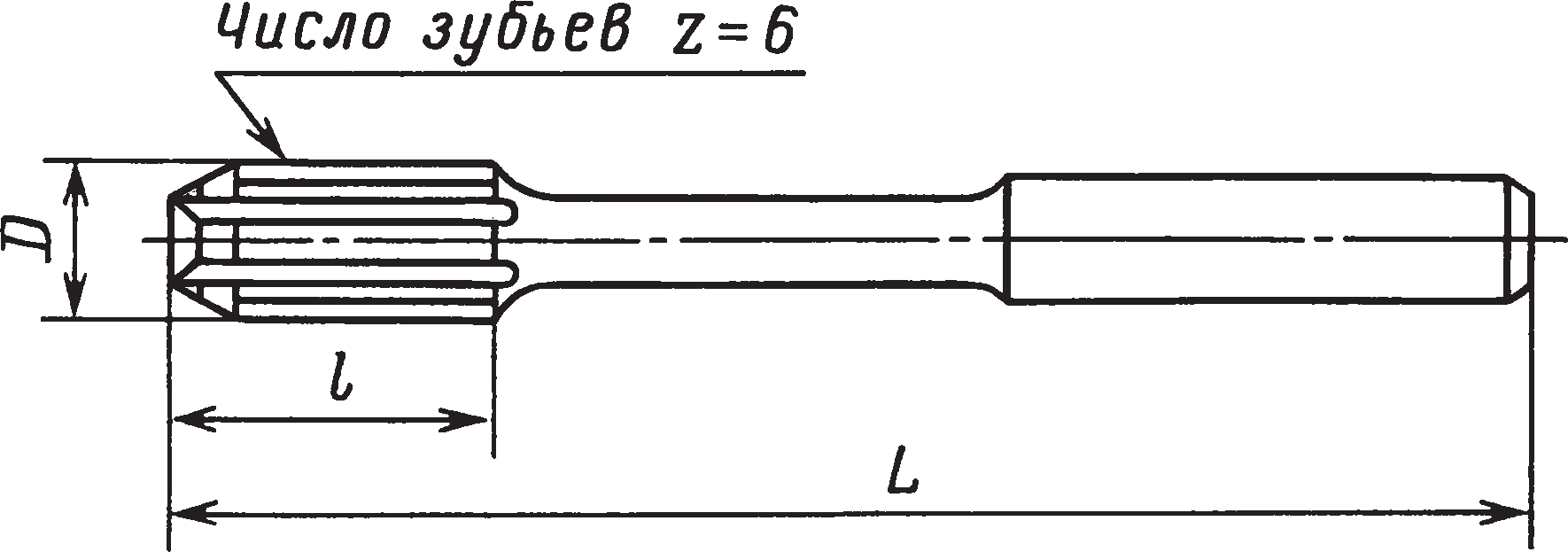

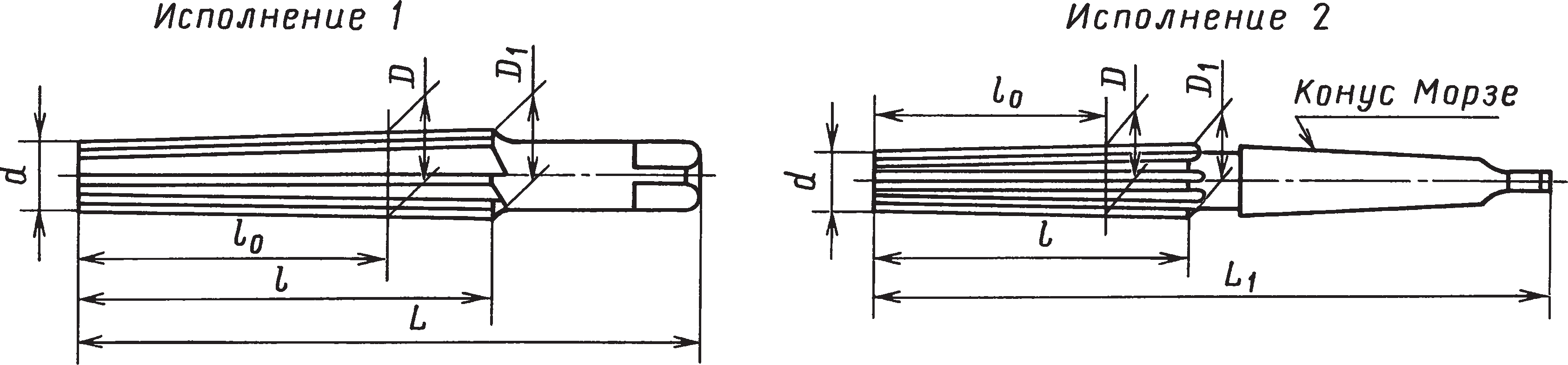

Развертки предназначены для обработки цилиндрических и конических отверстий с высокой точностью как вручную, так и на станках сверлильной, токарной и расточной групп. Развертки применяют после предварительной обработки отверстий зенкером, расточным резцом либо сверлом. С помощью разверток обрабатывают отверстия 6…11-го квалитетов точности с параметром шероховатости Ra = 0,8…1,6 мкм.

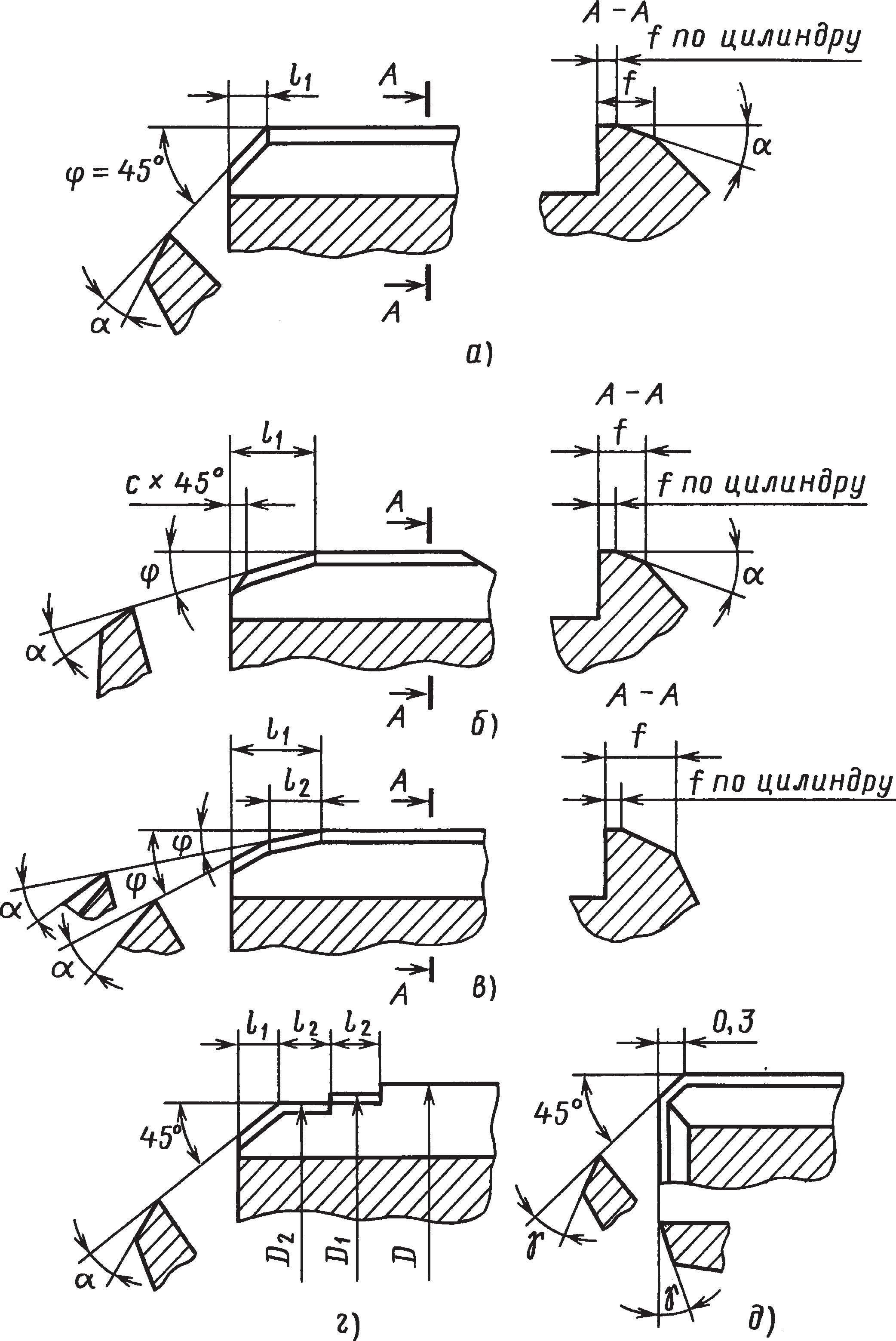

Применяемые при сборке машин и механизмов цилиндрические и конические развертки по конструкции подразделяют на цельные, регулируемые и со вставными зубьями. Различают развертки с прямыми и спиральными зубьями. Регулируемые развертки имеют продолжительный срок службы; регулируемую развертку можно быстро и точно настроить на требуемый размер. Рабочая часть разверток характеризуется формой, длиной режущей части l1,2, углом в плане ϕ, передним γ и задним α углами, главными углами, шириной ленточки f на калибрующей части, расположением и числом зубьев, углом их наклона к оси (рис. 5).

Таблица 27. Рекомендуемые геометрические параметры заточки цельных твердосплавных сверл,

| Материал детали | 2ϕ | α | γf |

| Углеродистые и легированные конструкционные сплавы с НВ: | |||

| 150…200 | 118…120 | 12…15 | |

| 200…300 | 125…130 | 10…12 | |

| Св. 300 | 150 | 7…10 | Без фаски |

| Коррозионно- и кислотостойкие стали с НВ: | |||

| 150…200 | 118 | 15 | |

| 400 и более | 125…135 | 10…12 | 0…15 |

| Жаропрочные стали и сплавы с σв, МПа: | |||

| 1200 | 130…140 | 12…15 | 0…5 |

| 1600 | 127…130 | 10…12 | –12…–15 |

| Титановые сплавы с σв = 1100 МПа | 120…140 | 12…14 | 0…3 |

| Чугун с НВ: | |||

| до 170 | 90…100 | 12…15 | |

| 170…250 | 118 | 10…12 | 0 |

| 300 и более | 120…135 | 5…7 |

Таблица 28. Сверлильные трехкулачковые патроны

|

|||||

| Типоразмер патрона | Диапазон диаметров сверл | D | L | d | Конус Морзе (ГОСТ 9953–82) |

| не более | |||||

| Патроны с ключом (ГОСТ 8522–79) | |||||

| 4 | 0,5…4 | 28 | 45 | 4 | В10 |

| 6 | 0,5…6 | 35 | 55 | В12 | |

| 8 | 1,0…8 | 40 | 60 | 6 | |

| 10 | 1,0…10 | 45 | 75 | В16 | |

| 13 | 1,0…13 | 52 | 93 | 8 | |

| 16 | 3,0…16 | 58 | 104 | В18 | |

| 20 | 5,0…20 | 78 | 130 | 9 | В22 |

| Патроны без ключа (ГОСТ 15935–88) | |||||

| 4 | 0,2…4 | 28 | 52 | — | В10 |

| 6 | 0,5…6 | 25 | 62 | В12 | |

| 8 | 0,5…8 | 40 | 72 | ||

| 10 | 1,0…10 | 45 | 97 | В16 | |

| 13 | 1,0…13 | 52 | 110 | ||

| 16 | 3,0…16 | 56 | 114 | В18 | |

Заточку режущей части различной формы применяют в зависимости от характера и точности обрабатываемого отверстия и материала детали. При наиболее распространенной и универсальной форме угол в плане ϕ = 45° (рис. 5, а). Такая заточка необходима для обработки сквозных и глухих отверстий 8…9-го квалитетов в деталях из вязких и хрупких материалов. Заточку с углом (рис. 5, б)

предусматривают для обработки сквозных отверстий 7…9-го квалитетов точности. Для создания осевых сил такую заточку используют на ручных развертках. Для обработки деталей из вязких материалов рекомендуется угол ϕ = 15°, а из хрупких ϕ = 5°. На ручных развертках ϕ = 1…2°, у котельных разверток ϕ = 2…3°.

Форма режущей части, показанная на рис. 5, в, применяется при обработке отверстий 6…11-го квалитетов точности и считается основной для твердосплавных разверток при обработке деталей из труднообрабатываемых материалов.

Рис. 5. Геометрические параметры развертки

При обработке деталей из вязких сталей и легких сплавов применяют развертки с кольцевой заточкой (рис. 5, г); диаметры ступеней D1 = D = 0,2 мм; D2 = D – (0,4…0,5) мм. Развертки с кольцевой заточкой могут работать с большими припусками. Для обработки глухих отверстий используют развертки с заточкой торцовых режущих кромок (рис. 5, а).

Ручные цилиндрические чистовые развертки служат для обработки отверстий с полями допусков по К6, Js6, H6, G6, N7, М7, К7, Js7, Н7, G7, F8, Е8, Н8, F9, D9, Н9, Н10, Н11, Р7 и Е9; с припуском под доводку — № 1…6; черновые — с полем допуска по U8 (табл. 29).

Таблица 29. Ручные цилиндрические развертки ГОСТ (7722–77)

|

|||||||||||

| D | L | l | D | L | l | D | L | l | D | L | l |

| 1,0 | 38 | 18 | 3,2 | 62 | 31 | 6,0 | 93 | 47 | 11,5 | 142 | 71 |

| 1,1 | 3,4 | 6,3 | 12,0 | 152 | 76 | ||||||

| 1,2 | 41 | 20 | 3,5 | 71 | 35 | 6,5 | 13,0 | ||||

| 1,4 | 3,6 | 7,0 | 107 | 54 | 14,0 | 163 | 81 | ||||

| 1,5 | 3,8 | 7,5 | 15 | ||||||||

| 1,6 | 44 | 21 | 4,0 | 76 | 38 | 8,0 | 115 | 58 | 16 | 175 | 87 |

| 1,8 | 47 | 23 | 4,2 | 8,5 | 17 | ||||||

| 2,0 | 50 | 25 | 4,5 | 81 | 41 | 9,0 | 124 | 62 | 18 | 188 | 93 |

| 2,2 | 54 | 27 | 4,8 | 9,5 | 19 | ||||||

| 2,5 | 58 | 29 | 5,0 | 87 | 44 | 10,0 | 133 | 66 | 20 | 201 | 100 |

| 2,8 | 62 | 31 | 5,2 | 10,5 | 21 | ||||||

| 3,0 | 5,5 | 93 | 47 | 11,0 | 142 | 71 | 22 | 215 | 107 | ||

| D | L | l | D | L | l | D | L | l | D | L | l |

| 23 | 215 | 107 | 34 | 284 | 142 | 45 | 326 | 163 | 56 | 367 | 184 |

| 24 | 231 | 115 | 35 | 46 | 58 | ||||||

| 25 | 36 | 47 | 60 | ||||||||

| 26 | 37 | 305 | 152 | 48 | 347 | 174 | 62 | 387 | 194 | ||

| 27 | 247 | 124 | 38 | 50 | 63 | ||||||

| 28 | 40 | 52 | 67 | ||||||||

| 30 | 42 | 55 | 367 | 184 | 71 | 406 | 203 | ||||

| 32 | 265 | 133 | 44 | 326 | 163 | ||||||

Примечание. Развертки всех диаметров могут быть исполнения 1 с прямыми канавками, исполнения 2 с винтовыми канавками.

Ручные и машинные развертки изготовляют из легированной 9ХС или быстрорежущей стали. Твердость (HRC) поверхности рабочей части разверток из стали 9ХС диаметром до 8 мм составляет 61…63, диаметром свыше 8 мм равна 62…64; разверток из быстрорежущей стали диаметрами до 8 и свыше 8 мм равняется соответственно 61…63 и 62…65. Машинные развертки оснащают пластинами из твердого сплава ВК6, ВК8, ВК6М, Т15К6, Т14К8, Т5К10. Развертки, выполненные с цилиндрическим хвостовиком, заканчивается квадратом, твердость которого 30…45 HRC. Особенностью разверток является длинная рабочая часть, что обеспечивает хорошее направление и центрирование в процессе обработки. Машинные цельные развертки с цилиндрическим и коническим хвостовиками, а также насадные используют для обработки отверстий с теми же полями допусков, что и ручные (табл. 30, 31).

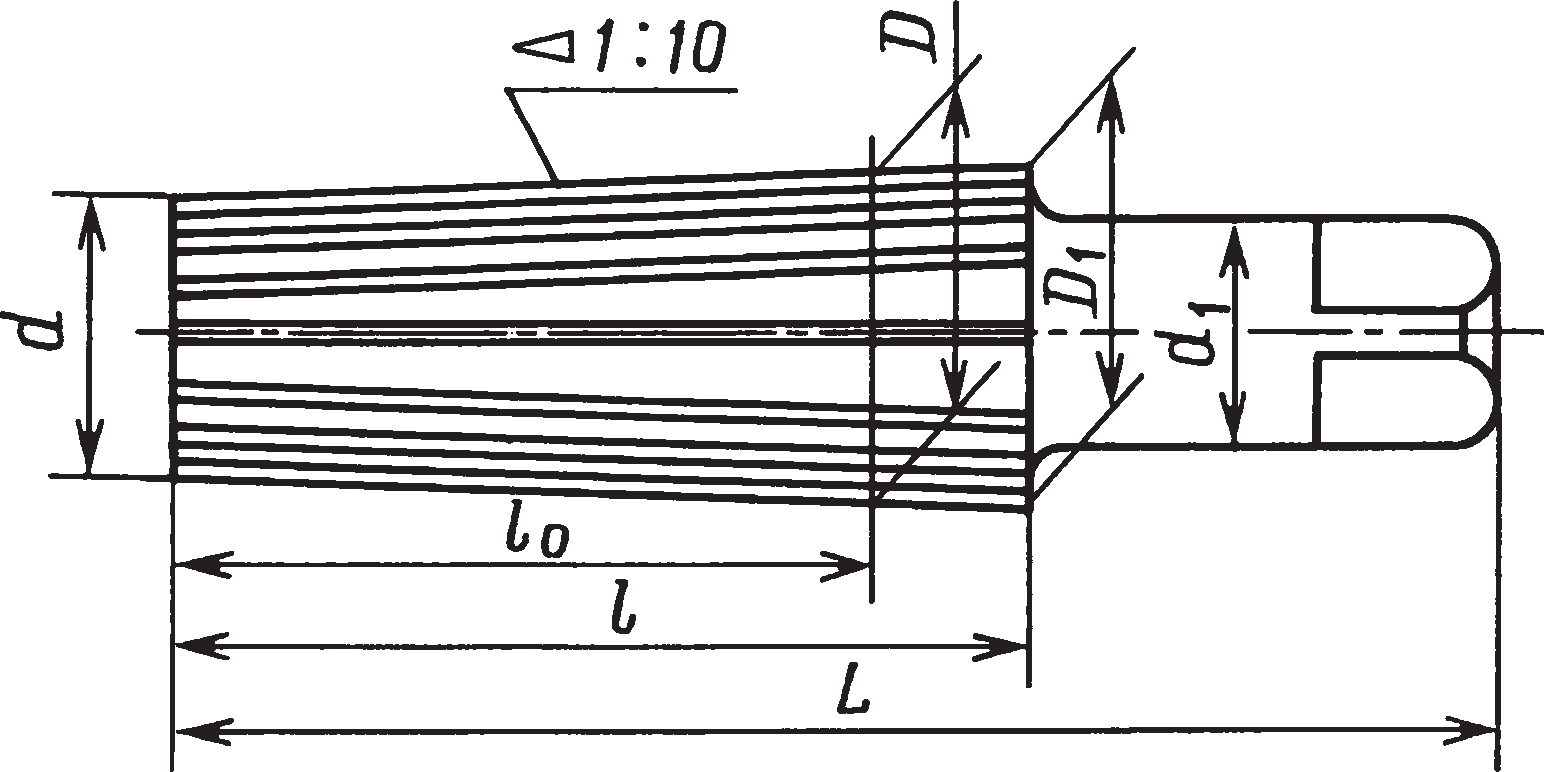

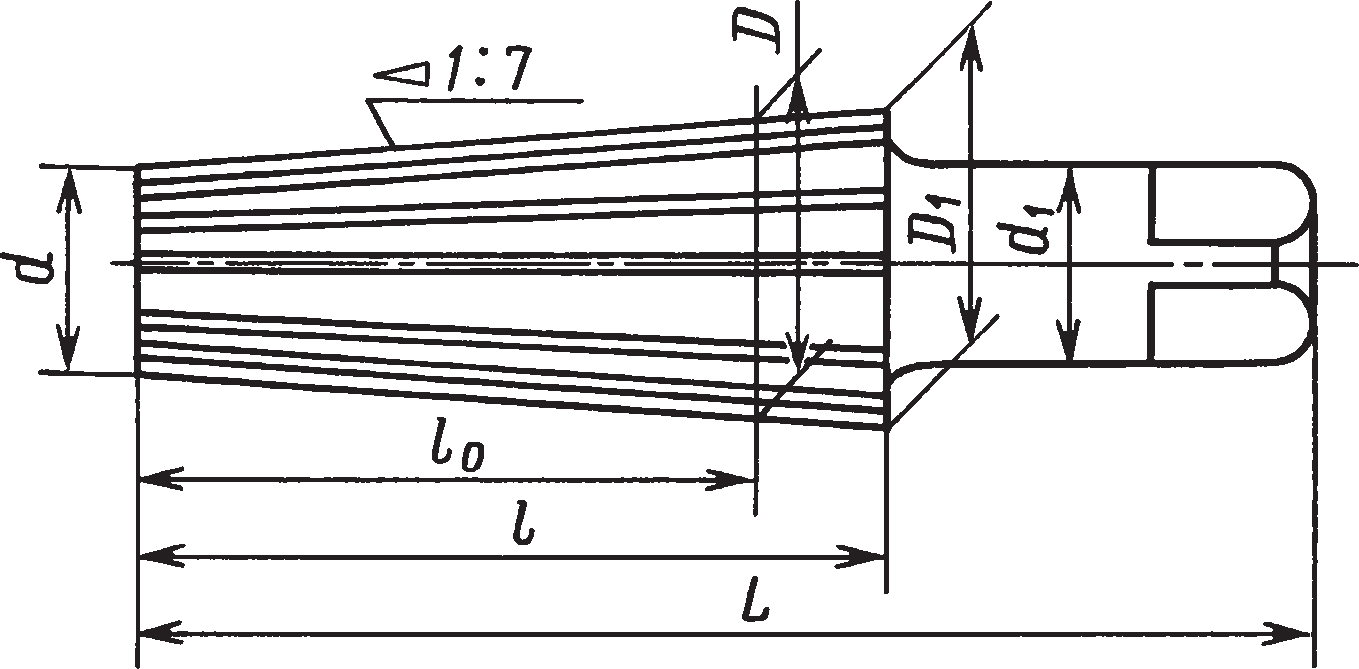

Конические развертки предназначены для обработки конических отверстий с конусностью 1 : 50; 1 : 30; 1 : 20; 1 : 16; 1 : 10; 1 : 7 и конусами Морзе. Особенностью конических разверток является отсутствие калибрующей части. Геометрические параметры конических разверток для обработки отверстий муфт, корпусов, кранов, шпинделей приведены в табл. 32 и 33. Развертывание проводят с применением СОТС.

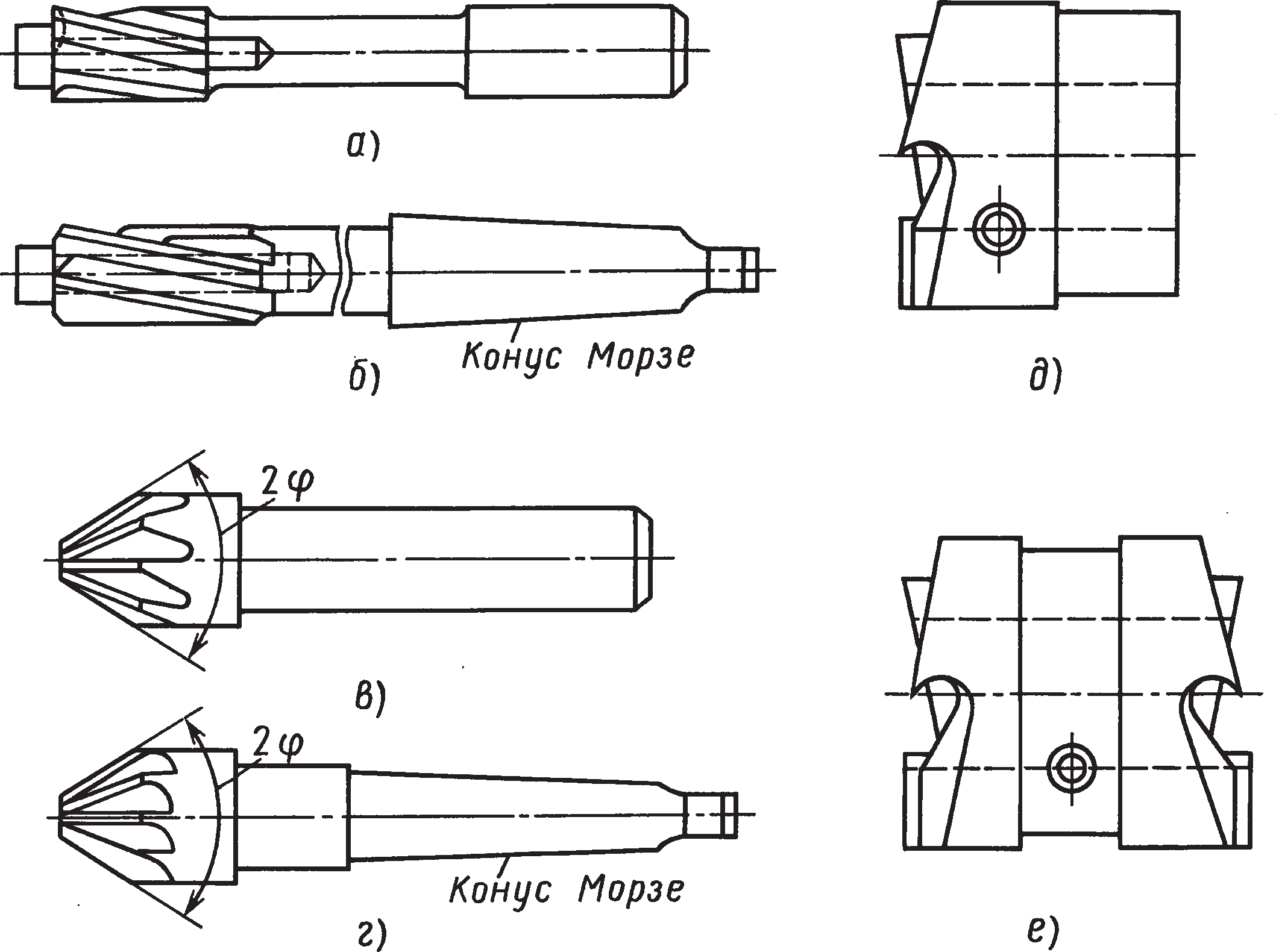

Зенковки предназначены для обработки опорных поверхностей под крепежные винты. Выполняются они со сменной цапфой, размеры которой выбирают в зависимости от диаметра основного отверстия. Зенковки с цилиндрическим хвостовиком выпускают диаметром 15; 18; 20; 22 и 24 мм, а с коническим хвостовиком — диаметром 15; 18; 20; 22; 24; 26; 30; 32; 33; 34; 36 и 40 мм.

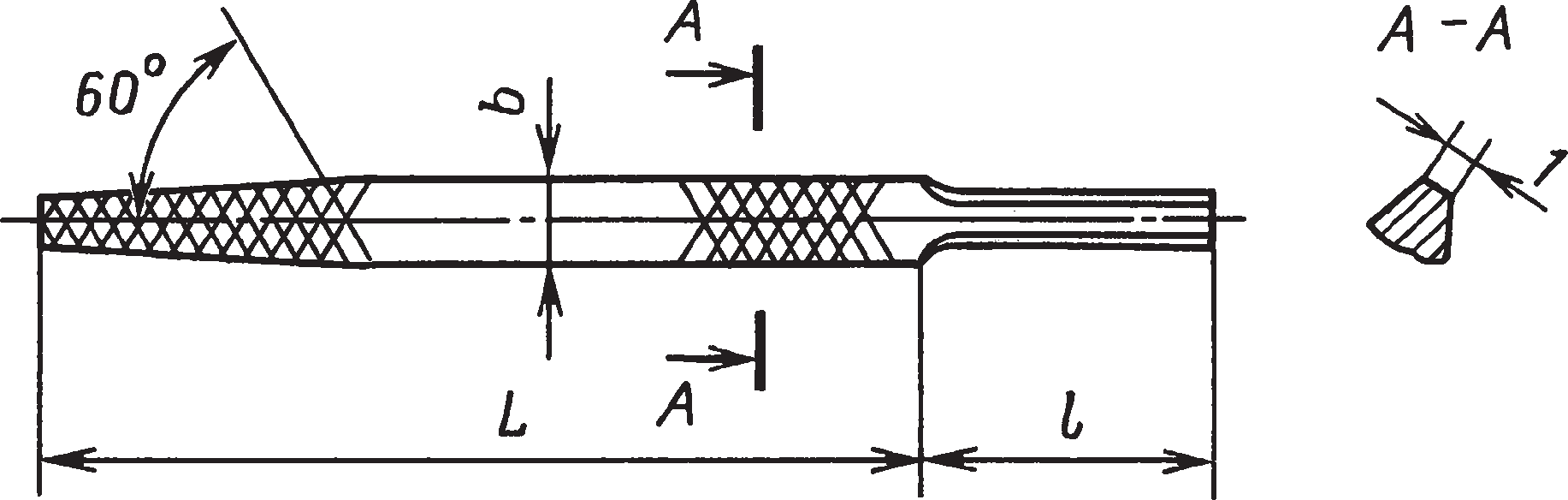

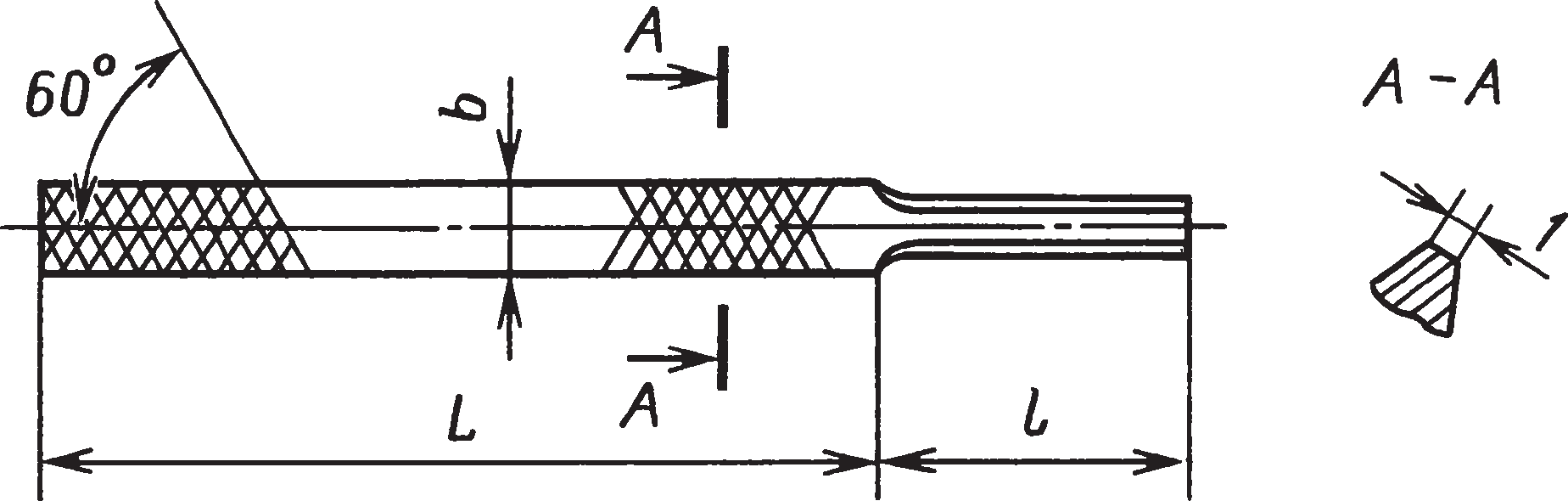

Зенковки, рассчитанные на обработку центровых отверстий и опорных поверхностей под винты с конической головкой, производят с углом конуса 60, 90 и 120°. Такие зенковки с цилиндрическим хвостовиком изготавливают диаметром 8; 10; 12; 16; 20; 25 мм, с коническим хвостовиком — диаметром 16; 20; 25; 31,5; 40; 50; 63 и 80 мм.

Таблица 30. Машинные цельные развертки с цилиндрическим хвостовиком — тип 1 (ГОСТ 1672–80)

|

||||||||

| D | L | l | D | L | l | D | L | l |

| 4,0 | 75 | 19 | 9 | 125 | 36 | 15 | 162 | 50 |

| 4,5 | 80 | 21 | 10 | 133 | 38 | 16 | 170 | 52 |

| 5,0 | 86 | 23 | 11 | 142 | 41 | (17) | 175 | 54 |

| 5,5 | 93 | 26 | 12 | 151 | 44 | 18 | 182 | 56 |

| 6,0 | 13 | (19) | 189 | 58 | ||||

| 7,0 | 109 | 31 | 14 | 160 | 47 | 20 | 195 | 60 |

| 8,0 | 117 | 33 | ||||||

Примечание. В скобках указаны нерекомендуемые размеры.

Таблица 31. Машинные цельные развертки с коническим хвостовиком — тип 2 (ГОСТ 1672–80)

|

|||||||

| D | L | l | Конус Морзе | D | L | l | Конус Морзе |

| 5,5 | 138 | 26 | 1 | 8 | 156 | 33 | 1 |

| 6,0 | 9 | 162 | 36 | ||||

| 7,0 | 150 | 31 | 10 | 168 | 38 | ||

| 10 | 140 | 14 | 1 | 24 | 210 | 20 | 3 |

| 11 | 16 | 25 | 268 | 68 | |||

| 175 | 41 | 210 | 20 | ||||

| 12 | 182 | 44 | 26 | 273 | 70 | ||

| 150 | 18 | 220 | 22 | ||||

| 13 | 182 | 44 | 28 | 277 | 71 | ||

| 150 | 18 | 240 | 22 | ||||

| 14 | 189 | 47 | 30 | 281 | 73 | ||

| 160 | 18 | 240 | 25 | ||||

| 15 | 204 | 50 | 1; 2 | 32 | 317 | 77 | 3; 4 |

| 160 | 18 | 240 | 25 | ||||

| 16 | 210 | 52 | 2 | 34 | 321 | 78 | 4 |

| 170 | 18 | 35 | |||||

| 17 | 214 | 54 | 36 | 325 | 79 | ||

| 170 | 18 | 38 | 329 | 81 | |||

| 18 | 219 | 56 | 40 | ||||

| 180 | 20 | 42 | 333 | 82 | |||

| 19 | 223 | 58 | 44 | 336 | 83 | ||

| 190 | 20 | 45 | |||||

| 20 | 228 | 60 | 46 | 340 | 84 | ||

| 190 | 20 | 48 | 344 | 86 | |||

| 22 | 237 | 64 | 50 | ||||

| 24 | 268 | 98 | |||||

Таблица 32. Конические развертки Конусность 1 : 10 (ГОСТ 11179–71)

|

||||||

| D | D1 | d | d1 | L | l | l0 |

| Для обработки отверстий муфт | ||||||

| 38 | 39,5 | 30,5 | 28 | 160 | 90 | 75 |

| 55 | 57,0 | 45,0 | 40 | 200 | 120 | 100 |

| 75 | 77,5 | 62,5 | 50 | 250 | 150 | 125 |

| 95 | 98,0 | 80,0 | 71 | 300 | 180 | 150 |

| Для обработки конусов шпинделей | ||||||

| 80 | 83,0 | 62,0 | 56 | 330 | 210 | 180 |

| 100 | 103,5 | 77,5 | 71 | 385 | 260 | 225 |

|

Конусность 1 : 10 (ГОСТ 11180–71)

|

||||||

| 18 | 20,857 | 12,286 | 12,5 | 100 | 60 | 40 |

| 22 | 24,857 | 15,571 | 16,0 | 120 | 65 | 45 |

| 28 | 31,571 | 20,143 | 20,0 | 140 | 80 | 55 |

| 35 | 32,286 | 26,143 | 25,0 | 150 | 85 | 62 |

| 45 | 48,571 | 34,286 | 31,5 | 170 | 100 | 75 |

| D | D1 | d | d1 | L | l | l0 |

| 55 | 59,286 | 42,143 | 40,0 | 200 | 120 | 90 |

| 65 | 69,714 | 49,000 | 45,0 | 240 | 145 | 112 |

| Для обработки конусов шпинделей | ||||||

| 80 | 85,714 | 54,286 | 56 | 340 | 220 | 180 |

| 100 | 106,429 | 68,571 | 71 | 390 | 265 | 220 |

Таблица 33. Конические развертки с цилиндрическими и коническими хвостовиками под конусы Морзе

|

||||||||

| Конус Морзе | D | D1 | d | l | l0 | Исполнение 1 | Исполнение 2 | |

| L | L1 | Конус Морзе

хвостовика |

||||||

| 0 | 9,045 | 9,878 | 6,547 | 64 | 48 | 95 | 140 | 1 |

| 1 | 12,065 | 12,913 | 9,571 | 67 | 50 | 100 | 145 | |

| 2 | 17,780 | 18,729 | 14,733 | 80 | 61 | 125 | 175 | 2 |

| 3 | 23,825 | 24,879 | 20,010 | 97 | 76 | 150 | 215 | 3 |

| 4 | 31,267 | 32,562 | 26,229 | 120 | 97 | 180 | 240 | |

| 5 | 44,399 | 45,767 | 37,873 | 150 | 124 | 230 | 295 | 4 |

| 6 | 63,348 | 65,069 | 54,380 | 205 | 172 | 310 | 385 | 5 |

Для подрезки торцов приливов и бобышек в литых корпусных деталях применяют обратные одно- и двусторонние зенковки из быстрорежущей стали и оснащенные пластинами из твердого сплава. Их крепят на специальных оправках с помощью байонетного замка. Диаметры выпускаемых зенковок 25; 32; 40; 50; 63; 80; 100 мм. Основные типы зенковок приведены на рис. 6.

Зенкеры предназначены для подрезки торцов в отверстиях и обработки фасок. В зависимости от способа крепления зенкеры и развертки подразделяют на концевые с коническим или цилиндрическим хвостовиком и насадные. С помощью зенкеров обрабатывают цилиндрические отверстия, полученные сверлением, литьем, ковкой или штамповкой, для придания им правильной формы, а также необходимых точности, размеров и параметров шероховатости поверхности. Зенкеры используют для промежуточной обработки между сверлением и развертыванием, а также для окончательной обработки с допуском по Н11. Рекомендуемые значения припуска на обработку в зависимости от диаметров зенкеров приведены в табл. 34. Основные размеры цельных зенкеров представлены в табл. 35 и 36.

Зенкеры диаметром 32…80 мм изготовляют насадными. Цельные зенкеры с коническим хвостовиком выполняют трехзубыми, насадные — четырехзубыми. Стандартизованы однотипные зенкеры для обработки трех групп металлов: конструкционных углеродистых и легированных сталей; коррозионностойких и жаропрочных сталей и сплавов; легких сплавов. Эти зенкеры различаются формой и углом наклона канавок, геометрией заточки. Зенкеры изготовляют из быстрорежущих сталей Р12, Р6М5, Р9К10, Р9М4К8Ф; допускается в качестве материала для зенкеров легированная сталь 9ХС. Для режущей части зенкеров используют пластины из твердых сплавов ВК6, ВК8, ВК6М, ВК60М, ВК100М, ВК88, Т15К10, Т14К8, Т15К6.

Рабочая часть зенкеров, изготовленных из быстрорежущих сталей, имеет твердость 62…65 HRC и равномерную конусность по направлению к хвостовику.

Рис. 6. Зенковки: а, б — под крепежные винты; в, г — под крепежные винты с конической головкой; д, е — для нарезки торцов бобышек и приливов

Таблица 34. Рекомендуемые значения припуска на обработку в зависимости от диаметров зенкеров по ИСО 7079–81

| Диаметр зенкера | Припуск на обработку |

| До 10 | 0,20 |

| 10…18 | 0,25 |

| 18…30 | 0,35 |

| 30…50 | 0,40 |

Таблица 35. Цельные длинные зенкеры с коническим хвостовиком (ГОСТ 12489–71)

|

|||||||

| D | L | l | Конус Морзе | D | L | l | Конус Морзе |

| 7,80 | 156 | 75 | 1 | (14,75) | 212 | 114 | 1 |

| 8,00 | 2 | ||||||

| 8,80 | 162 | 81 | (15,00) | 1 | |||

| 9,00 | 2 | ||||||

| 9,80 | 168 | 87 | 15,75 | 218 | 120 | ||

| 10,00 | 16,00 | ||||||

| 10,75 | 175 | 94 | (16,75) | 223 | 125 | ||

| 11,00 | (17,00) | ||||||

| 11,75 | 17,75 | 228 | 130 | ||||

| 12,00 | 182 | 101 | 18,00 | ||||

| (12,75) | (18,70) | 233 | 135 | ||||

| (13,00) | (19,00) | ||||||

| 13,75 | 189 | 108 | 19,70 | 238 | 140 | ||

| 14,00 | 20,00 | ||||||

| (20,70) | 243 | 145 | 2 | (33,60) | 339 | 190 | 4 |

| (21,00) | (34,00) | ||||||

| 21,70 | 248 | 150 | (34,60) | ||||

| 22,00 | (35,00) | ||||||

| (22,70) | 253 | 155 | 35,60 | 344 | 195 | ||

| 36,00 | |||||||

| (23,00) | (37,60) | 349 | 200 | ||||

| (38,00) | |||||||

| (23,70) | 281 | 160 | 3 | 39,60 | |||

| (24,00) | 40,00 | ||||||

| 24,70 | (41,60) | 354 | 205 | ||||

| 25,00 | (42,00) | ||||||

| (25,70) | 286 | 165 | (43,60) | 359 | 210 | ||

| (26,00) | (44,00) | ||||||

| 27,70 | 291 | 170 | 44,60 | ||||

| 28,00 | 45,00 | ||||||

| (29,70) | 296 | 175 | (45,60) | 364 | 215 | ||

| (30,00) | (46,00) | ||||||

| 31,60 | 306 | 185 | (47,60) | 369 | 220 | ||

| 334 | (48,00) | ||||||

| 32,00 | 306 | 49,60 | |||||

| 334 | 4 | 50,00 | |||||

Примечание. В скобках указаны нерекомендуемые размеры.

Таблица 36. Зенкеры с коническим хвостовиком, оснащенные пластинами из твердого сплава (ГОСТ 3231–71)

|

|||||||

| D | L | l | Конус Морзе | D | L | l | Конус Морзе |

| 11,75 | 175 | 94 | 1 | 20,70 | 243 | 145 | 2 |

| 12,00 | 182 | 101 | 263 | 3 | |||

| 12,75 | 21,00 | 243 | 2 | ||||

| 13,00 | 263 | 3 | |||||

| 13,75 | 189 | 108 | 21,70 | 248 | 150 | 2 | |

| 205 | 2 | 268 | 3 | ||||

| 14,00 | 189 | 1 | 22,00 | 248 | 2 | ||

| 205 | 2 | 268 | 3 | ||||

| 14,75 | 212 | 114 | 22,70 | 253 | 155 | 2 | |

| 15,00 | 273 | 3 | |||||

| 15,75 | 218 | 120 | 23,00 | 253 | 2 | ||

| 16,00 | 273 | 3 | |||||

| 16,75 | 223 | 125 | 23,70 | 281 | 160 | ||

| 17,00 | 24,00 | ||||||

| 17,75 | 228 | 130 | 24,70 | ||||

| 18,00 | 25,00 | ||||||

| 18,70 | 233 | 135 | 25,70 | 286 | 165 | ||

| 19,00 | 26,00 | ||||||

| 19,70 | 238 | 140 | 27,70 | 291 | 170 | ||

| 258 | 3 | 312 | 4 | ||||

| 20,00 | 238 | 2 | 28,00 | 291 | 3 | ||

| 258 | 3 | 312 | 4 | ||||

| 29,70 | 296 | 175 | 3 | 38,0 | 272 | 130 | 4 |

| 317 | 4 | 322 | 180 | ||||

| 30,00 | 296 | 3 | 39,6 | 282 | 140 | ||

| 317 | 4 | 332 | 190 | ||||

| 31,60 | 306 | 185 | 3 | 40,0 | 282 | 140 | |

| 334 | 4 | 332 | 190 | ||||

| 32,00 | 306 | 3 | 41,6 | 282 | 140 | ||

| 334 | 4 | 332 | 190 | ||||

| 33,6 | 268 | 125 | 42,0 | 282 | 140 | ||

| 312 | 170 | 332 | 190 | ||||

| 34,0 | 268 | 125 | 44,6 | 292 | 150 | ||

| 312 | 170 | 342 | 200 | ||||

| 34,6 | 268 | 125 | 45,0 | 292 | 150 | ||

| 312 | 170 | 342 | 200 | ||||

| 35,0 | 268 | 125 | 46,6 | 292 | 150 | ||

| 312 | 170 | 342 | 200 | ||||

| 35,6 | 272 | 130 | 47,0 | 292 | 150 | ||

| 322 | 180 | 342 | 200 | ||||

| 36,0 | 272 | 130 | 47,6 | 292 | 150 | ||

| 322 | 180 | 342 | 200 | ||||

| 36,6 | 272 | 130 | 48,0 | 292 | 150 | ||

| 322 | 180 | 342 | 200 | ||||

| 37,0 | 272 | 130 | 49,6 | 305 | 160 | ||

| 322 | 180 | 355 | 210 | ||||

| 37,6 | 272 | 130 | 50,0 | 305 | 160 | ||

| 322 | 180 | 355 | 210 | ||||

Основные геометрические параметры рабочей части зенкеров — угол наклона стружечных канавок или вставных ножей, передний угол, задний угол, главный угол в плане и ширина ленточки. Для закрепления инструмента используют втулки (табл. 37).

Для обработки отверстий корпусов кранов

Для обработки отверстий корпусов кранов