Содержание страницы

Обработка металлов давлением (ОМД) — одна из древнейших технологий, прошедшая путь от ручного труда кузнеца до высокоавтоматизированных производственных линий. Сегодня отрасль переживает новую технологическую революцию, движущей силой которой стало виртуальное компьютерное моделирование. Этот подход, основанный на комплексном применении передового программного обеспечения, позволяет с невероятной точностью прогнозировать и оптимизировать сложнейшие процессы деформации металла, будь то объемная штамповка или листовая формовка.

В основе современного инженерного цикла лежат два ключевых типа программных систем:

- CAD-системы (САПР): Системы автоматизированного проектирования, такие как Unigraphics NX (UG), CATIA, Solid Works, «Компас 3D» и другие, являются цифровым кульманом инженера. Они используются для создания точных трехмерных ассоциативных моделей деталей и оснастки, а также для последующего формирования конструкторской документации и чертежей.

- CAE-системы: Специализированные программные комплексы инженерного анализа, например, QForm 3D, DEFORM-3D, Forge NxT, PAM–STAMP, выступают в роли виртуальной лаборатории. Они моделируют физические процессы ОМД, позволяя предсказать поведение металла под воздействием колоссальных нагрузок, высоких температур и сложных условий деформирования.

Почему цифровое моделирование стало стандартом в ОМД?

Активное внедрение и развитие компьютерного инжиниринга в обработке металлов давлением обусловлено тремя фундаментальными причинами, которые диктует современный рынок.

- Радикальное сокращение времени и затрат. Внедрение нового изделия в производство — это долгий и дорогостоящий путь. Моделирование позволяет многократно сократить сроки разработки технологических процессов, проектирования штамповок и инструментальной оснастки. Оно заменяет дорогостоящие и длительные натурные эксперименты (опытные работы) быстрыми и точными цифровыми симуляциями.

- Минимизация рисков и повышение надежности. Цена ошибки в современном машиностроении чрезвычайно высока. Цифровой анализ позволяет выявить и устранить потенциальные дефекты и просчеты еще до изготовления первого физического прототипа. Это особенно критично при работе с деталями сложной геометрии (например, лопатки турбин, элементы силового каркаса), изготавливаемыми из труднодеформируемых материалов. К таким материалам, согласно ГОСТ 19807-91, относятся высоколегированные жаропрочные стали и титановые сплавы (ВТ8, ВТ9 и др.), поведение которых в процессе штамповки предсказать без CAE-анализа практически невозможно даже для самого опытного технолога.

- Доступность и развитие технологий. Стремительный рост вычислительных мощностей персональных компьютеров и совершенствование программных алгоритмов сделали передовые методы моделирования доступными для предприятий любого масштаба. Одновременно с этим система образования готовит новое поколение инженеров, для которых работа в цифровой среде является базовым навыком.

Этапы технологического процесса в цифровой среде

Процесс разработки технологии штамповки с использованием компьютерного моделирования представляет собой четкую последовательность логически связанных этапов.

Этап 1: Анализ и проектирование штамповки.

Все начинается с анализа чертежа конечной детали на технологичность. Инженер оценивает возможность изготовления детали методами ОМД. Далее проектируется чертеж поковки (штамповки), где назначаются технологические припуски на механическую обработку, напуски для компенсации усадки, а также допуски на размеры и форму в соответствии с требованиями, например, ГОСТ 7505-89 «Поковки стальные штампованные. Допуски, припуски и кузнечные напуски». На этом же этапе определяются штамповочные уклоны, радиусы сопряжений, выбирается плоскость разъема штампа и создаются базовые поверхности для последующей обработки и контроля.

Этап 2: Создание математических моделей.

На основе утвержденного чертежа в CAD-системе (например, Unigraphics NX) создается точная 3D-модель штамповки. Опираясь на инженерный опыт и отраслевые справочники, технолог определяет оптимальное количество технологических переходов (например, осадка, выдавливание, прошивка) для последовательного формоизменения исходной заготовки в готовое изделие. Для каждого перехода проектируется 3D-модель соответствующего полуфабриката. Рассчитывается геометрия и объем исходной заготовки, для которой также создается математическая модель.

Этап 3: Подготовка и проведение симуляции.

Полученные 3D-модели импортируются в CAE-систему (например, QForm 3D). Здесь создаются модели инструментальной оснастки (матрицы, пуансоны). В зависимости от задачи, это могут быть как упрощенные модели, содержащие только формообразующие поверхности, так и полнотельные модели для анализа напряженно-деформированного состояния самого инструмента. Далее задаются ключевые параметры процесса:

- Температура нагрева заготовки и инструмента.

- Скорость деформирования (скорость ползуна пресса).

- Характеристики оборудования (максимальное усилие пресса).

- Условия трения (тип и свойства смазки).

- Физико-механические свойства материала заготовки (пластичность, сопротивление деформации в зависимости от температуры и скорости).

Этап 4: Анализ результатов и принятие решений.

После завершения расчета программа предоставляет исчерпывающую картину процесса. Инженер может проанализировать течение металла, выявить скрытые дефекты, такие как:

- Заковы и складки на поверхности.

- Внутренние дефекты (прострелы), отслеживаемые с помощью лагранжевых линий сетки.

- Незаполнение сложных полостей гравюры штампа.

Кроме того, CAE-анализ позволяет оценить распределение температур, скоростей, степеней деформации и напряжений в любой точке заготовки на любом этапе процесса. Важнейшим результатом является прогноз усилия деформирования, что позволяет подтвердить правильность выбора оборудования. По итогам анализа принимается решение: если процесс успешен, технология передается в производство. Если выявлены проблемы, вносятся корректировки в геометрию полуфабрикатов, инструмента или режимы штамповки, после чего моделирование повторяется.

Этап 5: Производство и контроль.

После утверждения виртуальной технологии, 3D-модели штамповой оснастки используются для разработки управляющих программ для станков с ЧПУ. Готовый инструмент и полученные штамповки могут проходить высокоточный контроль на координатно-измерительных машинах (КИМ), где их реальная геометрия сравнивается с эталонной цифровой моделью.

Практический пример: Оптимизация штамповки лопатки компрессора ГТД в QForm 3D

Компрессорные лопатки газотурбинных двигателей (ГТД) — это критически важные, высоконагруженные компоненты. Они работают в условиях экстремальных температур и циклических нагрузок, что предъявляет жесточайшие требования не только к точности их геометрии, но и к механическим свойствам материала. Рабочая температура может достигать 600 °С, поэтому для их изготовления применяются специализированные материалы: жаропрочные титановые сплавы (например, ВТ8, ВТ3-1, ВТ9) и коррозионностойкие стали (13Х14НВФРА, ХН35ВТЮ-ВД).

Обеспечить требуемые характеристики позволяет технология горячей объемной штамповки (включая изотермическую), которая формирует мелкозернистую структуру с оптимальным расположением волокон. Ключ к успеху — это разработка и отладка оптимального технологического процесса. Рассмотрим, как эта задача решается с помощью российского программного комплекса QForm 3D на примере оптимизации штамповки для исключения дефектов.

Исходные данные и первоначальное проектирование

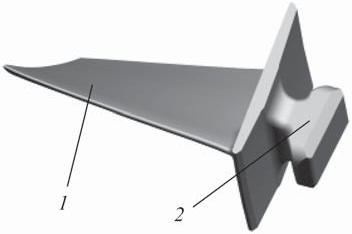

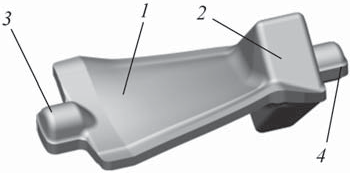

Процесс начинается с получения от конструктора математической 3D-модели готовой лопатки (рис. 1), созданной, к примеру, в Unigraphics NX. На ее основе технолог проектирует модель штамповки, добавляя припуски на механическую обработку и специальные технологические элементы — бобышки (рис. 2), которые необходимы для фиксации детали на последующих операциях (например, электрохимической обработке пера и фрезеровке замковой части).

Рис. 1. Математическая модель готовой лопатки: 1 – перо; 2 – замок лопатки (материал – титановый сплав ВТ8, длина лопатки 25 мм)

Рис. 2. Математическая модель штамповки лопатки: 1 – перо; 2 – замок; 3, 4 – технологические бобышки

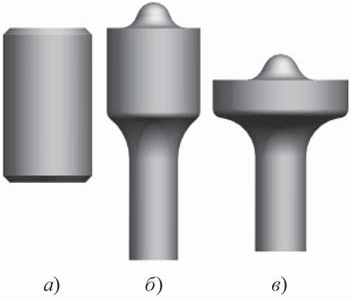

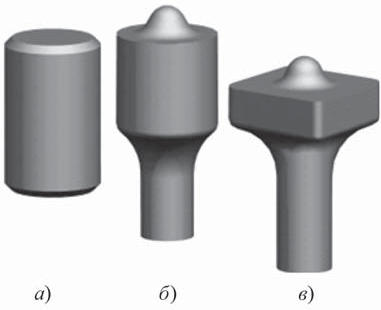

Далее разрабатывается маршрутная технология. В качестве исходной заготовки выбран стандартный пруток круглого сечения (рис. 3а). Техпроцесс включает три ключевых перехода:

- Прямое выдавливание: Формирование вытянутой части полуфабриката для будущего пера лопатки (рис. 3б).

- Комбинированное выдавливание с осадкой: Набор массы в зоне для последующего формирования массивного замка лопатки (рис. 3в).

- Окончательная штамповка: Получение финальной геометрии в молотовом штампе.

Рис. 3. Математические модели исходной прутковой заготовки (а) и полуфабрикатов после выполнения переходов прямого (б) и комбинированного (в) выдавливания

Первичный анализ в QForm 3D и выявление проблем

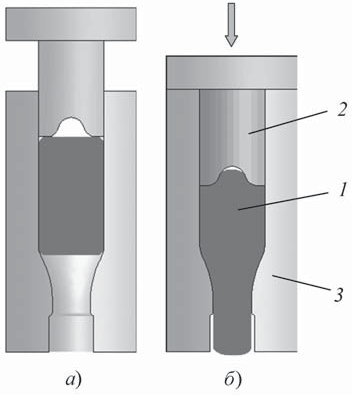

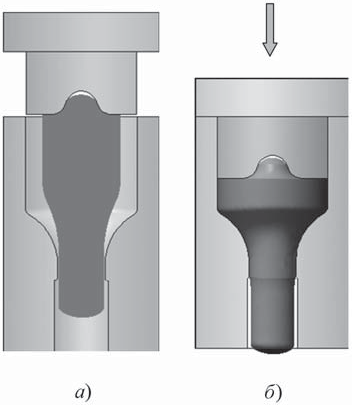

Для первых двух переходов в QForm 3D проектируются виртуальные матрицы и пуансоны (рис. 4 и 5), задаются свойства титанового сплава ВТ8 и условия деформации. Затем моделируется финальная операция в молотовом штампе (рис. 6).

Рис. 4. Начальный (а) и завершающий (б) этапы моделирования процесса прямого выдавливания: 1 – заготовка; 2 – пуансон; 3 – матрица

Рис. 5. Начальный (а) и завершающий (б) этапы моделирования процесса комбинированного выдавливания

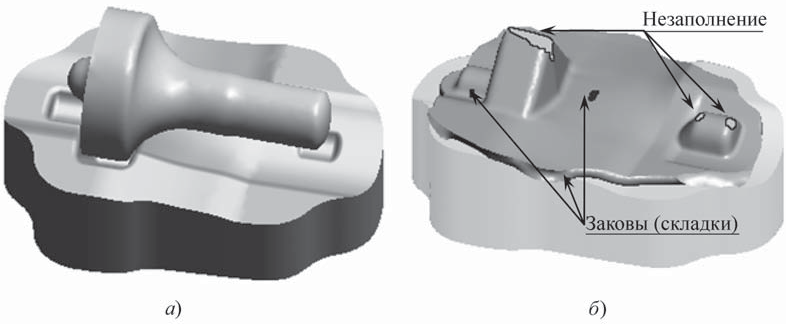

Результаты первого моделирования (рис. 6б) оказались неудовлетворительными. Анализ выявил критические дефекты:

- Образование заковов (складок) на поверхности, которые являются концентраторами напряжений и приводят к браку.

- Незаполнение гравюры штампа в ответственных зонах замка и технологической бобышки на конце пера.

- Формирование избыточного облоя в зоне замка, что ведет к перерасходу дорогостоящего титанового сплава.

Рис. 6. Начальный (а) и завершающий (б) этапы деформирования полуфабриката в молотовом штампе

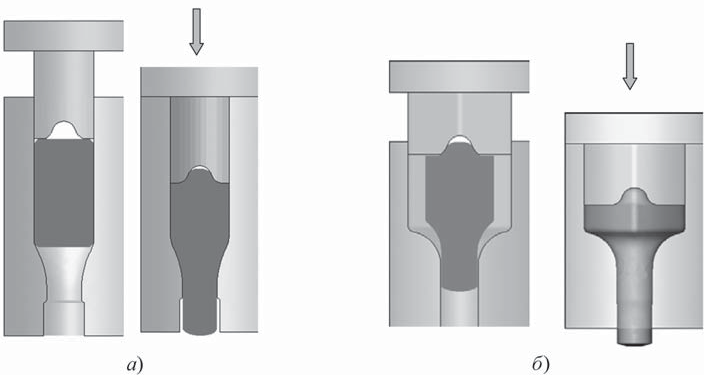

Корректировка технологии и повторное моделирование

На основе полученных данных в технологию вносятся целенаправленные изменения. Во-первых, корректируется геометрия полуфабриката после первого перехода: длина выдавленной части слегка увеличивается для гарантированного заполнения бобышки, а исходная длина прутка уменьшается для сокращения объема облоя.

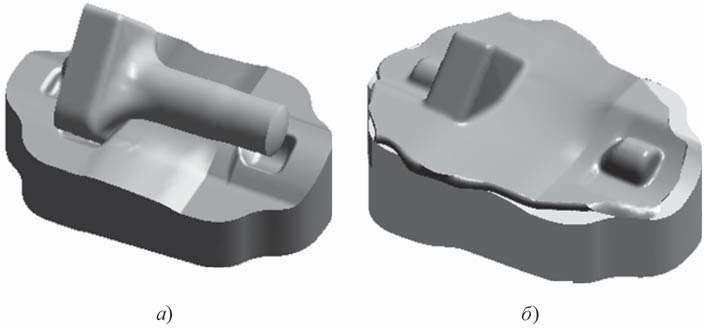

Во-вторых, вносится принципиальное изменение в геометрию второго перехода: цилиндрическая форма осаженной части заменяется на профиль, близкий к параллелепипеду (рис. 7). Этот прием направлен на более рациональное распределение металла перед финальной штамповкой, что должно улучшить заполняемость угловых зон замка.

Рис. 7. Корректировка математических моделей исходной заготовки (а), полуфабриката после прямого (б) и комбинированного (в) выдавливания

Проводится повторное моделирование скорректированных переходов (рис. 8) и финальной штамповки (рис. 9).

Рис. 8. Повторное моделирование переходов прямого (а) и комбинированного (б) выдавливания

Результат повторного анализа (рис. 9б) подтвердил правильность внесенных изменений: гравюра штампа полностью заполнена, заковы и складки отсутствуют, а объем облоя приведен к оптимальному значению. Технология признана успешной.

Рис. 9. Начальный (а) и завершающий (б) этапы повторного компьютерного моделирования процесса штамповки откорректированной промежуточной заготовки в молотовом штампе

Дополнительные возможности анализа

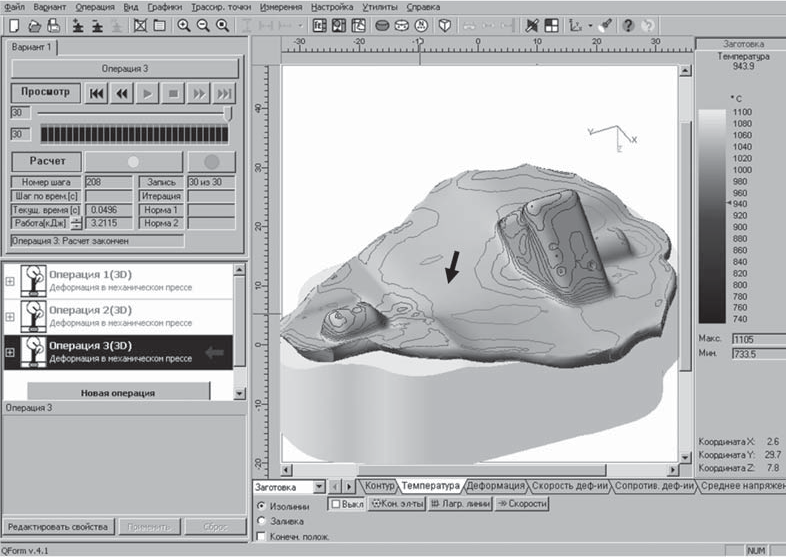

Штамповка титановых сплавов требует строгого соблюдения температурного режима. Выход за верхнюю границу интервала деформации приводит к полиморфному превращению в сплаве и необратимому ухудшению его свойств (перегреву). QForm 3D позволяет визуализировать температурные поля на любой стадии процесса (рис. 10), подтверждая, что максимальная температура в заготовке не превышает допустимых значений для сплава ВТ8.

Рис. 10. Температурные поля в конце штамповки заготовки. Интерфейс программы QForm 3D

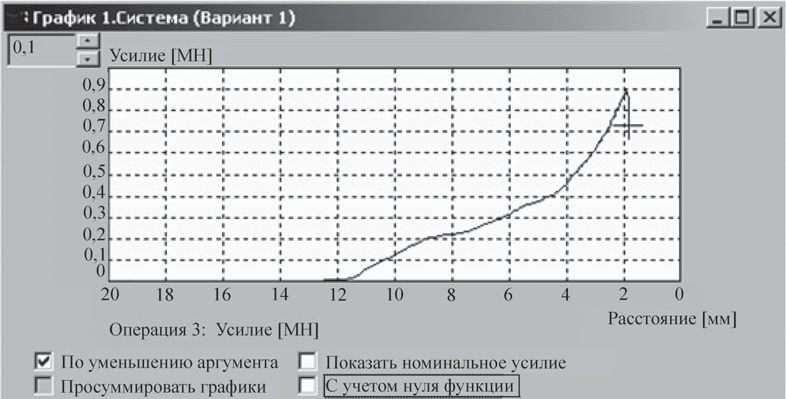

Кроме того, программа строит график зависимости силы деформирования от хода инструмента (рис. 11). Этот график является ключевым для инженера, так как позволяет точно определить пиковое усилие и убедиться, что выбранное штамповочное оборудование (пресс или молот) обладает достаточной мощностью для выполнения операции.

Рис. 11. График изменения силы деформирования при штамповке заготовки лопатки в зависимости от расстояния между верхним и нижним молотовыми штампами

Заключение: Будущее ОМД за цифровыми технологиями

Успешное завершение компьютерного моделирования является финальным этапом виртуальной отработки технологии. После этого инженеры приступают к детальному проектированию конструкторской документации на оснастку и оформлению полного комплекта технологической документации для цеха.

Рассмотренный пример наглядно демонстрирует, что современное программное обеспечение — это не просто вспомогательный инструмент, а неотъемлемая часть производственного цикла в обработке металлов давлением. Оно позволяет не только предотвращать брак и снижать затраты, но и создавать более сложные и надежные изделия, расширяя границы технологических возможностей. В будущем роль цифровизации будет только расти за счет интеграции с искусственным интеллектом для поиска оптимальных режимов, создания «цифровых двойников» производства и сквозной автоматизации всего цикла — от конструкторской идеи до готовой детали.