Содержание страницы

- 1. Концепция «специального процесса» в рамках СМК

- 2. Требования к персоналу и оборудованию: Аттестация как основа надежности

- 3. Входной контроль материалов: Фундамент качества готового изделия

- 4. Технологический контроль в процессе ковки и штамповки

- 5. Методы и средства контроля геометрических параметров поковок и штамповок

- 6. Окончательный контроль и неразрушающие методы (NDT)

- Преимущества и недостатки технологии горячей объемной штамповки

- Сравнительная таблица методов неразрушающего контроля (NDT)

- Интересные факты по теме

- FAQ: Часто задаваемые вопросы

- Заключение

В современном высокотехнологичном производстве, особенно в таких ответственных отраслях, как авиастроение, понятие «качество» выходит далеко за рамки простого соответствия чертежу. Это многогранная концепция, которую можно рассматривать с разных точек зрения. С философской перспективы, качество является сущностной определенностью, которая делает объект именно таким, какой он есть, отличая его от всех прочих. В контексте рыночных отношений и маркетинга, качество — это способность продукта или услуги в полной мере удовлетворять и даже превосходить ожидания потребителей. Однако для инженера и производителя наиболее точным и рабочим является определение, закрепленное в международной нормативной документации. Стандарт ГОСТ Р ИСО 9000-2015 «Системы менеджмента качества. Основные положения и словарь» определяет качество как «степень соответствия совокупности присущих характеристик объекта требованиям».

Исторически, подход к качеству эволюционировал от простого отсеивания брака на финальном этапе (контроль) к построению всеобъемлющих систем, предотвращающих появление дефектов на всех стадиях жизненного цикла изделия (обеспечение и менеджмент качества). В авиационной промышленности, где цена ошибки измеряется человеческими жизнями, такой системный подход является не просто рекомендацией, а строжайшим требованием.

Для реализации этого подхода на авиационных предприятиях формируется сложная иерархическая структура. Во главе этой системы, как правило, стоит директор по качеству — топ-менеджер, ответственный за всю стратегию в данной области. В его прямом подчинении находятся ключевые подразделения, такие как управление технологического контроля (ОТК), служба внутреннего аудита системы менеджмента качества (СМК) и другие. Каждое предприятие разрабатывает и внедряет «Политику в области качества» — официальный документ, декларирующий цели и обязательства руководства по достижению высочайших стандартов.

Основой для решения этих стратегических задач служит документированная система менеджмента качества (СМК), подробно описанная в «Руководстве по качеству». СМК представляет собой совокупность организационной структуры, методик, процессов и ресурсов, необходимых для осуществления менеджмента качества. Ее действие охватывает абсолютно все этапы жизненного цикла продукции, формируя непрерывную петлю качества:

- Маркетинговые исследования, анализ рынка и определение требований заказчика;

- Проектирование, опытно-конструкторские работы (ОКР) и разработка технических требований к продукции;

- Материально-техническое снабжение и входной контроль сырья и полуфабрикатов;

- Подготовка производства и разработка технологических процессов;

- Непосредственно производство продукции;

- Всесторонний контроль, проведение испытаний и исследований;

- Упаковка, консервация и хранение готовой продукции;

- Логистика, реализация и распределение продукции;

- Монтаж, ввод в эксплуатацию и послепродажное обслуживание;

- Техническая помощь, сервисное обслуживание и ремонт;

- Утилизация и переработка изделия после окончания срока службы.

В рамках данной статьи мы сфокусируемся на одном из самых критически важных звеньев этой цепи — обеспечении качества непосредственно в процессе производства, а именно, при изготовлении заготовок методами горячей объемной штамповки и свободной ковки.

1. Концепция «специального процесса» в рамках СМК

В терминологии систем менеджмента качества, основанных на стандартах серии ИСО 9000, существует критически важное понятие — «специальный процесс». Согласно определению, данному в ГОСТ Р ИСО 9001-2015, к специальным относятся те производственные процессы, результаты которых не могут быть в полной мере верифицированы (проверены) последующим мониторингом или измерением. Иными словами, дефекты, возникшие в ходе такого процесса, могут остаться скрытыми и проявиться только на поздних стадиях производства или, что наиболее опасно, уже в процессе эксплуатации изделия.

Процессы горячей пластической деформации (ковка, штамповка) являются классическим примером специальных процессов. В ходе нагрева и деформирования в металле происходят сложные физико-химические и структурные превращения (рекристаллизация, рост зерна, фазовые переходы), которые напрямую формируют будущие механические свойства детали. Проверить корректность протекания этих процессов на 100% готовых изделий без их разрушения невозможно. Поэтому единственный путь к обеспечению качества — это не контроль результата, а управление самим процессом. Это достигается путем его валидации (аттестации) и строгого соблюдения всех параметров, зафиксированных в документированных процедурах.

К специальным процессам ковки и штамповки предъявляется ряд строгих требований:

- Аттестация технологического процесса: Процесс должен быть заранее проверен и утвержден как способный стабильно производить продукцию, соответствующую всем требованиям.

- Определение критических параметров: В технологической документации должны быть четко выделены особо ответственные операции и ключевые параметры процесса (например, температура, время, степень деформации) с указанием их номинальных значений и допустимых диапазонов.

- Аттестация технологического оборудования: Все используемое оборудование (прессы, молоты, нагревательные печи) должно быть аттестовано на способность обеспечивать и поддерживать заданные параметры с необходимой точностью.

- Аттестация производственного персонала: Исполнители (кузнецы-штамповщики, термисты) должны иметь подтвержденную квалификацию и быть допущены к выполнению специальных процессов.

- Аттестация контрольно-измерительной аппаратуры: Все средства измерения (пирометры, термопары, манометры) должны быть поверены и аттестованы.

- Ведение паспорта специального процесса: На процесс должен быть оформлен паспорт, содержащий все данные об аттестации, параметрах и ответственных лицах.

- Аттестация технологической оснастки: Штампы, бойки и другая оснастка должны проходить аттестацию на соответствие геометрическим и прочностным требованиям.

Таким образом, изготовление каждой поковки или штамповки должно осуществляться по аттестованной технологии на аттестованном оборудовании аттестованным персоналом с применением аттестованной оснастки. Валидация специального процесса проводится специально уполномоченной комиссией, состоящей из представителей различных служб предприятия.

К особо ответственным операциям в процессах горячей пластической деформации относят: операцию нагрева заготовки под деформацию, операцию окончательной калибровки и процесс контролируемого охлаждения готовой поковки (штамповки), который также влияет на формирование конечной структуры и свойств.

К особо ответственным (критическим) параметрам относят: температуру нагрева заготовки; время выдержки в печи для обеспечения равномерного прогрева; температуры начала и конца деформации (температурный интервал ковки/штамповки); степень деформации на каждом переходе; скорость деформирования; температуру предварительного нагрева штампов; скорость и режим охлаждения заготовки после деформации.

Ключевое требование к этим параметрам — они должны быть измеряемыми, регистрируемыми и регулируемыми. Современное производство стремится к автоматической регистрации этих параметров для каждой партии или даже для каждой детали, что обеспечивает полную прослеживаемость процесса.

2. Требования к персоналу и оборудованию: Аттестация как основа надежности

Система менеджмента качества, соответствующая требованиям ГОСТ Р ИСО 9001-2015 и отраслевым стандартам (например, ГОСТ Р ЕН 9100-2011 для авиационной промышленности), устанавливает жесткие требования к двум фундаментальным основам производства: персоналу и оборудованию.

2.1. Аттестация и компетенции производственного персонала

Рабочий, выполняющий специальный технологический процесс, — это не просто исполнитель, а ключевая фигура, от действий которой напрямую зависит качество продукции. Поэтому каждый кузнец-штамповщик должен обладать подтвержденной компетенцией и знать:

- Полный комплект технологической документации на выполняемую операцию (техпроцесс, карты контроля).

- Принцип действия, устройство и правила эксплуатации кузнечно-штамповочного и печного оборудования.

- Перечень особо ответственных операций и критических параметров, а также методы их контроля.

- Основы металловедения, в частности, температурные интервалы пластической деформации для различных сплавов.

- Требования техники безопасности и охраны труда.

- Свои должностные права и обязанности в рамках СМК.

- Иметь квалификационный разряд не ниже указанного в технологической документации.

Кроме теоретических знаний, работник должен обладать практическими навыками по настройке оборудования и безупречному выполнению всех операций. Подтверждением этого является процедура аттестации персонала на право выполнения специальных процессов.

Аттестация проводится квалификационной комиссией, председателем которой обычно является начальник цеха. В состав комиссии в обязательном порядке включаются: начальник технологического бюро цеха, ведущий инженер-технолог (разработчик процесса), начальник БТК (бюро технического контроля), а также представители вышестоящих служб, например, управления главного металлурга или главного технолога.

Итоги аттестации фиксируются в официальном протоколе, который хранится в архиве цеха. В личную аттестационную книжку рабочего вносится запись о допуске к выполнению конкретных специальных процессов с указанием срока следующей периодической аттестации и номера протокола.

2.2. Аттестация и техническое обслуживание оборудования

Оборудование, задействованное в специальных процессах, должно быть гарантированно способно выполнять свои функции в соответствии с установленными требованиями. Эта гарантия обеспечивается через процедуру аттестации на соответствие паспортным данным и технологическую точность.

На каждую единицу оборудования ведется паспорт, куда заносятся все технические характеристики и результаты периодических проверок и аттестаций. Для каждого типа оборудования (пресс, молот, печь) разрабатываются специальные программы и методики аттестации, включающие схемы проверки и перечень контролируемых параметров (например, усилие прессования, энергия удара, точность позиционирования, равномерность температурного поля в печи).

Проверку оборудования также осуществляет комиссия под руководством заместителя начальника цеха по технической части, с участием механика цеха, аттестованных слесарей-ремонтников, технологов и представителя службы главного механика. Результаты измерений заносятся в паспорт оборудования. На само оборудование крепится бирка (ярлык) с отметкой о прохождении аттестации, ее дате и сроке следующей проверки.

Особое внимание уделяется аттестации нагревательных печей. Эту процедуру проводят специалисты службы главного метролога. Они производят тарировку печи, то есть измерение фактического распределения температур по всему рабочему пространству с помощью эталонных термопар. Результаты оформляются протоколом, который утверждается главным металлургом. Все рабочие термопары и вторичные приборы (пирометры) также подлежат регулярной поверке в метрологической лаборатории.

Не менее важна и аттестация технологической оснастки (штампов), которая проходит проверку на соответствие геометрии в контрольно-поверочном пункте цеха, о чем делается отметка в паспорте на оснастку.

3. Входной контроль материалов: Фундамент качества готового изделия

В соответствии с требованиями ГОСТ Р ИСО 9001-2015, организация обязана обеспечить соответствие закупаемой продукции установленным требованиям. В авиастроении этот процесс, называемый входным контролем, имеет первостепенное значение. Качество исходного материала (прутка, слитка) напрямую определяет качество и надежность будущей детали.

Объем и методы входного контроля для каждой партии материалов определяет служба главного металлурга на основании технических условий (ТУ) на поставку. Все без исключения материалы и заготовки должны поступать на предприятие с сертификатами качества от заводов-поставщиков. Этот документ подтверждает, что материал был изготовлен и испытан в соответствии с требованиями стандарта или ТУ.

Процедура входного контроля состоит из нескольких этапов:

- Проверка сопроводительной документации и маркировки: Сотрудники службы входного контроля сверяют данные сертификата (марка материала, номер плавки, номер партии) с маркировкой, нанесенной на сам материал. Проверяется комплектность и правильность оформления документов.

- Анализ сертификата: Проверяется полнота данных в сертификате, наличие отметок о прохождении поставщиком всех требуемых видов контроля (включая неразрушающие), данные о режиме термообработки и т.д.

- Отбор проб для лабораторных исследований: По картам входного контроля от поступившей партии материала отбираются образцы, которые направляются в центральную заводскую лабораторию (ЦЗЛ) для независимой проверки.

Объем лабораторных испытаний зависит от степени ответственности детали, которая будет изготавливаться из данного материала. Стандартный комплекс исследований включает:

- Проверка химического состава: Выполняется методами спектрального анализа на современном оборудовании (например, оптико-эмиссионные спектрометры типа «Spektrolab») или методами классической аналитической химии. Для экспресс-анализа на складе может использоваться портативный стилоскоп.

- Механические испытания: На разрывных машинах определяются ключевые прочностные и пластические характеристики материала: предел прочности (σв), предел текучести (σ0,2), относительное удлинение (δ), относительное сужение (ψ), ударная вязкость (KCU, KCV). Для материалов, работающих при высоких температурах, проводятся кратковременные высокотемпературные испытания, а также испытания на длительную прочность и усталость.

- Металлографические исследования: Анализируется макро- и микроструктура материала для оценки величины зерна, выявления металлургических дефектов (неметаллические включения, пористость, ликвация), а также для определения наличия и направления волокон макроструктуры, что критически важно для поковок.

На основании всех проведенных испытаний ЦЗЛ выдает официальное заключение о соответствии материала требованиям ТУ. Только после получения положительного заключения служба входного контроля дает разрешение на передачу материала в производство. В случае выявления несоответствий оформляется рекламационный акт, и партия материала бракуется и возвращается поставщику.

Важно отметить, что сама центральная заводская лаборатория, ее оборудование и персонал, также должны быть аттестованы (аккредитованы) на право проведения соответствующих испытаний и исследований.

4. Технологический контроль в процессе ковки и штамповки

Технологический контроль — это проверка соблюдения всех требований технологической документации непосредственно в ходе производственного процесса. Его главная цель — не фиксация брака, а его предотвращение путем оперативного выявления отклонений. Согласно принципам СМК, контроль должен осуществляться в заранее определенных контрольных точках (точках перехода).

Частота и местоположение этих точек определяются разработчиком технологического процесса (ведущим технологом) и фиксируются в картах контроля. Это должны быть стадии, где формируются наиболее важные характеристики продукции.

Для кузнечно-штамповочного производства типовыми контрольными точками являются:

- Контроль заготовок на входе в цех: Проверяется сопроводительная документация из заготовительных цехов, соответствие марки материала (часто с помощью стилоскопирования), отсутствие поверхностных дефектов и соответствие геометрических размеров.

- Контроль первой годной детали (First Article Inspection — FAI): После каждой наладки оборудования и установки штамповой оснастки изготавливается первая деталь. Она подвергается всестороннему контролю: проверяется термограмма нагрева, все геометрические параметры, проводится визуальный осмотр. Данные фиксируются в специальном журнале, и только после подписи контролера разрешается запуск в производство всей партии. Эта процедура соответствует требованиям авиационного стандарта AS9102.

- Межоперационный контроль: При сложных, многопереходных процессах штамповки контроль осуществляется после выполнения каждой значимой операции (например, после осадки, прошивки, калибровки). Контролеры ОТК проверяют партии заготовок на специально оборудованных постах, контролируя ключевые размеры и отсутствие дефектов.

- Периодический (летучий) контроль на рабочем месте: В соответствии с техпроцессом, кузнец-штамповщик обязан периодически (например, каждую 50-ю, 100-ю или 200-ю деталь) предъявлять ее контролеру для проверки размеров и визуального осмотра. Это позволяет оперативно отследить износ штампа или разрегулировку оборудования и принять корректирующие действия.

Помимо контролеров ОТК, важную роль играет оперативный авторский надзор со стороны технолога. Ведущий технолог цеха регулярно обходит рабочие места с целью проверки соблюдения технологии. Он контролирует критические параметры процесса: температуру нагрева, время выдержки в печи, температуру штамповки, правильность выполнения операций. При обнаружении отклонений он имеет право остановить процесс и потребовать их устранения.

После выполнения всех технологических операций деформации и сопутствующих (обрезка облоя, очистка от окалины, травление) вся партия поковок или штамповок с сопроводительными документами передается на окончательный контроль.

Комплексное качество поковок определяется совокупностью факторов: правильностью геометрических форм и размеров, достигнутым уровнем механических свойств, качеством макро- и микроструктуры, а также отсутствием поверхностных и внутренних дефектов. Достижение высокого качества возможно только при системной организации технического контроля на всех этапах.

5. Методы и средства контроля геометрических параметров поковок и штамповок

Контроль геометрии является одним из основных видов контроля на всех стадиях производства штамповок и поковок. Он позволяет не только оценить соответствие детали чертежу, но и косвенно судить о состоянии технологического процесса, износе оснастки и точности работы оборудования.

В зависимости от стадии, контроль может быть выборочным (при оперативном и межоперационном контроле, ~10% от партии) или сплошным (100% при окончательном контроле для особо ответственных деталей). Для измерения используются как универсальные, так и специальные контрольно-измерительные инструменты и приборы.

5.1. Универсальные и специальные измерительные инструменты

К универсальным средствам измерения, применяемым в цеховых условиях, относят:

- Металлические линейки и рулетки.

- Кронциркули (для наружных размеров) и нутромеры (для внутренних).

- Штангенциркули, штангенглубиномеры и штангенрейсмасы.

К специальным измерительным инструментам, созданным для контроля конкретных деталей или параметров, относят:

- Базирующие приспособления и плиты.

- Профильные и контурные шаблоны.

- Предельные калибры (скобы, пробки).

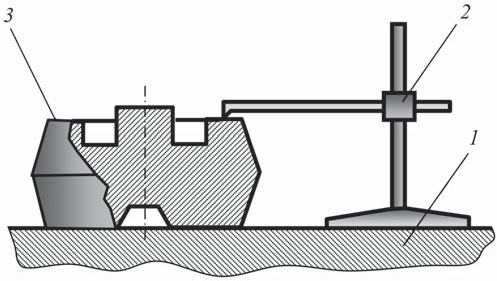

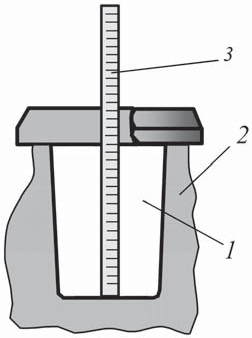

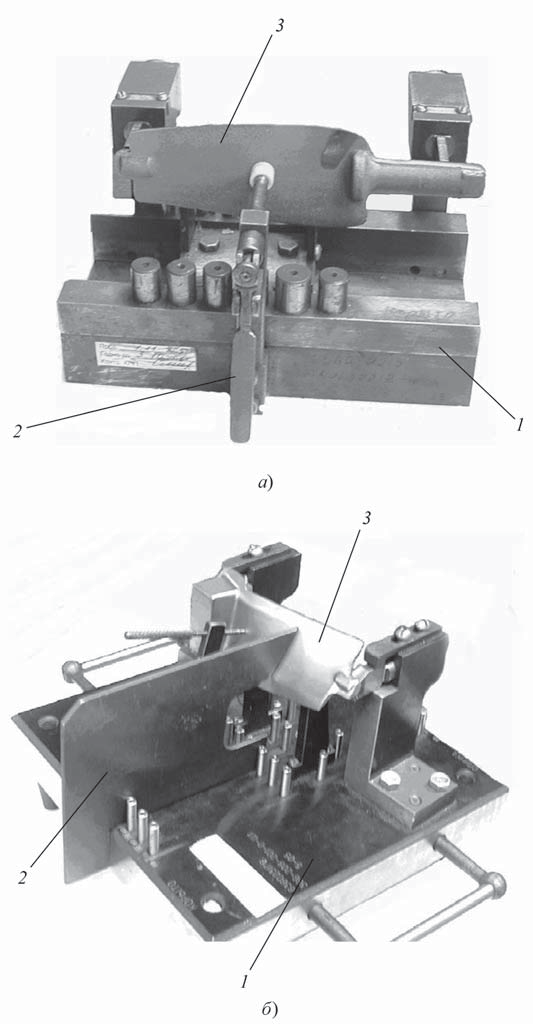

На рисунках 1-3 продемонстрированы классические схемы применения измерительных инструментов.

Рис. 1. Схема измерения высоты поковки (3) с помощью универсального штангенрейсмаса (2) на контрольной плите (1)

Рис. 2. Схема измерения глубины полости (1) штамповки (2) с помощью универсального штангенглубиномера (3)

Рис. 3. Схема оценки геометрической формы поковки (1) профильным шаблоном (2) по величине зазора Δ между ними, измеряемого щупом

5.2. Контроль изделий сложной формы: лопатки ГТД

Особую сложность представляет контроль деталей со сложными криволинейными (аэродинамическими) поверхностями, таких как лопатки компрессоров и турбин газотурбинных двигателей (ГТД). Для их контроля применяются передовые измерительные системы.

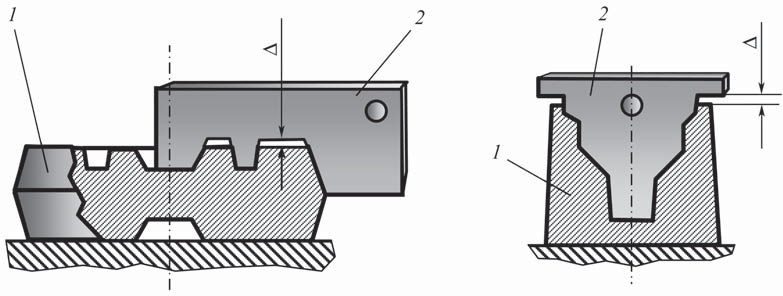

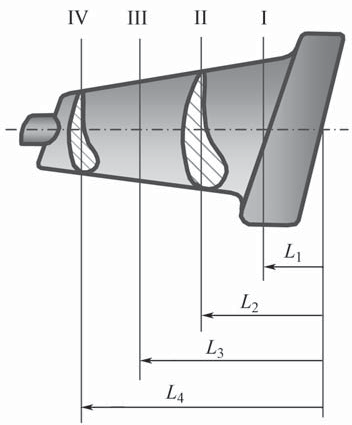

Рис. 4. Типовая схема расположения контрольных сечений I, II, III, IV на штамповке лопатки. Расстояния L1 – L4 задаются от базовой поверхности (подошвы замка)

Контроль геометрии пера лопатки осуществляется в нескольких контрольных сечениях, заданных конструкторской документацией (рис. 4). Для этого могут использоваться:

- Жесткие контрольные приспособления с шаблонами: Лопатка (3) фиксируется в базирующем устройстве (1), после чего к ней прикладываются шаблоны (2), повторяющие профиль спинки и корытца. Зазор между шаблоном и поверхностью лопатки контролируется щупом (рис. 5). Этот метод прост, но имеет ограниченную точность.

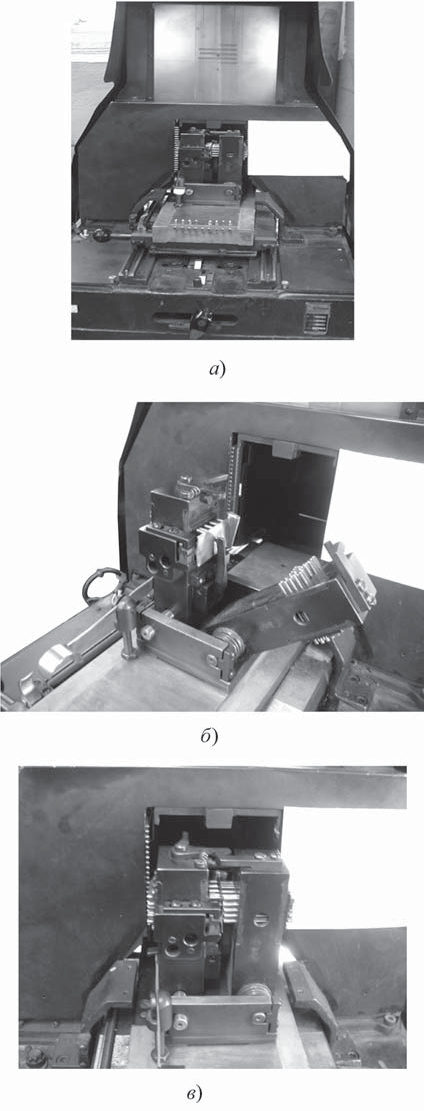

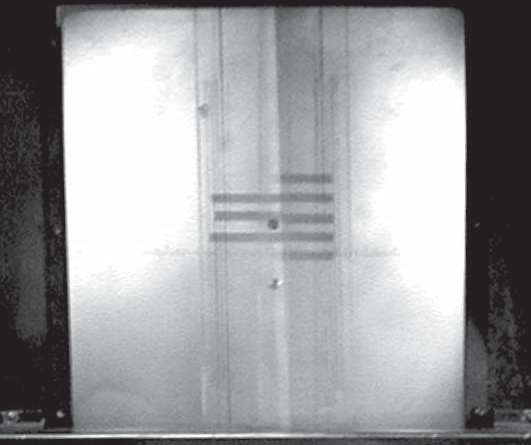

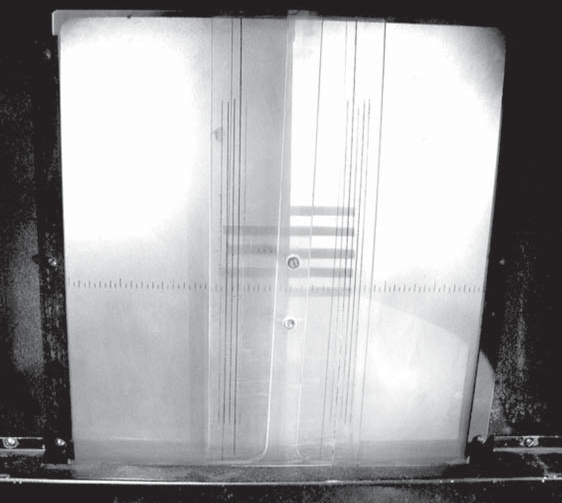

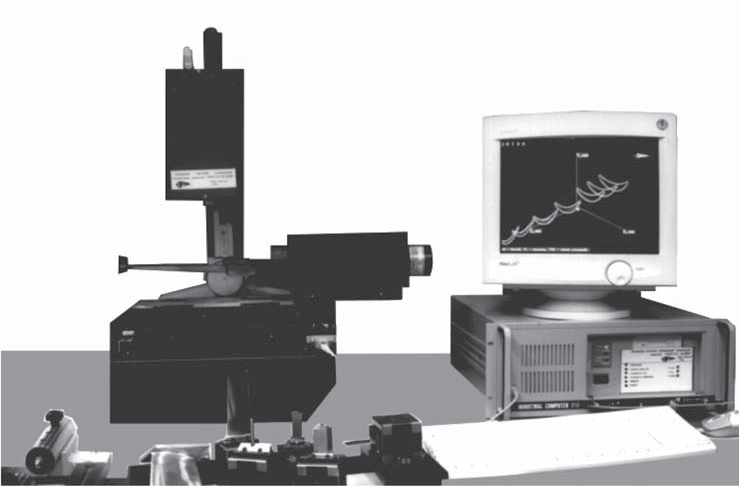

- Оптико-механические приборы (ПОМКЛ): Приборы типа ПОМКЛ-4 (рис. 6) долгое время были основным средством контроля лопаток в серийном производстве. Принцип их работы основан на системе контактных стержней и рычагов, которые передают отклонения профиля на оптическую систему, проецирующую увеличенное изображение на экран (рис. 7-9). Это позволяет одновременно оценивать отклонение профиля, его смещение и угол закрутки сечений.

- Координатно-измерительные машины (КИМ): Это современный высокоточный метод контроля (рис. 11). КИМ могут быть контактного (с измерительным щупом) и бесконтактного (с лазерным или оптическим сканером) типа. Машина по заданной программе в автоматическом режиме измеряет координаты сотен или тысяч точек на поверхности детали и сравнивает их с эталонной 3D-моделью. КИМ ведущих производителей (например, Zeiss, Hexagon) обеспечивают высочайшую точность и позволяют получить полную картину отклонений по всей поверхности.

- Бесконтактные лазерные и оптические системы: Системы, подобные ОПТЭЛ (рис. 10), используют лазерный луч для сканирования поверхности. Они обладают высокой производительностью и идеально подходят для контроля хрупких или легко деформируемых изделий. Современные системы на базе структурированного света (blue light / white light scanners) позволяют за несколько секунд получить цифрового двойника детали с миллионами точек, что незаменимо для контроля сложных поверхностей.

Рис. 5. Приспособление для контроля профиля пера штамповки компрессорной лопатки: а – базирование лопатки (3) в устройстве (1); б – контроль профиля шаблоном (2)

Рис. 6. Оптико-механический прибор ПОМКЛ-4: а – общий вид; б – измерительный блок с установленной лопаткой; в – блок в рабочем состоянии

Основные технические характеристики ПОМКЛ-4

| Параметр | Значение |

| Максимальная длина контролируемых лопаток, мм | до 250 |

| Максимальная ширина контролируемых лопаток, мм | до 100 |

| Оптическое увеличение | 50x |

| Погрешность измерения, мм, не более | 0,02 |

| Габаритные размеры, мм | 900x480x620 |

| Масса, кг | 115 |

| Напряжение питания, В | 220 |

Рис. 7. Изображение на экране ПОМКЛ: видны отдельные отклонения стержней, что указывает на местные погрешности профиля

Рис. 8. Изображение на экране ПОМКЛ: параллельное смещение концов стержней указывает на общее смещение профиля относительно баз

Рис. 9. Изображение на экране ПОМКЛ: концы стержней расположены под углом к базовым линиям, что указывает на погрешность угла закрутки сечения

Рис. 10. Измерительная лазерная компьютерная система ОПТЭЛ-КЛ

Рис. 11. Современная контактная координатно-измерительная машина (КИМ) с ЧПУ

6. Окончательный контроль и неразрушающие методы (NDT)

После завершения всех операций по формоизменению и предварительной обработке, поковки и штамповки поступают на участок окончательного контроля. Крупногабаритные и наиболее ответственные детали (группа контроля I) поступают поштучно, каждая со своим сопроводительным паспортом.

На этом этапе все заготовки проходят 100%-ный визуальный контроль и 100%-ный контроль геометрических параметров в соответствии с картами окончательного контроля.

Далее, согласно плану контроля, от партии отбираются образцы (или отрезаются припуски от индивидуальных поковок), которые направляются в ЦЗЛ для подтверждения механических свойств и анализа микроструктуры материала в готовом изделии.

Параллельно с этим, основная часть партии проходит специальные виды контроля, которые относятся к методам неразрушающего контроля (Non-Destructive Testing, NDT). Их цель — выявить скрытые поверхностные и внутренние дефекты, не нарушая целостности изделия.

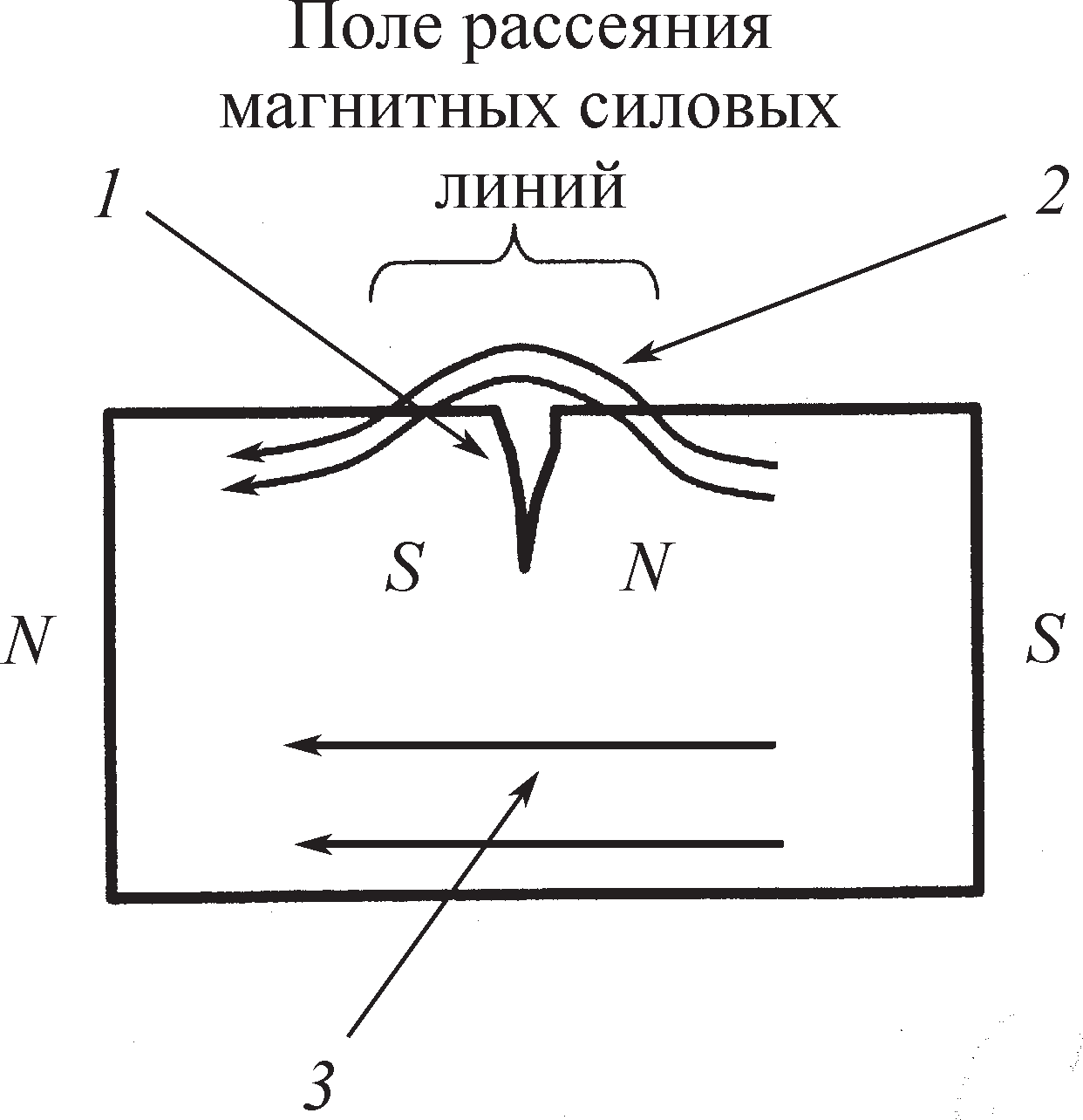

6.1. Магнитопорошковый контроль (МПК)

Этот метод основан на явлении рассеяния магнитного потока в местах нарушения сплошности материала (рис. 12). Он применяется для изделий из ферромагнитных сплавов. Деталь намагничивают и покрывают суспензией с мелкими частицами ферромагнитного порошка. В местах, где на поверхность или вблизи нее выходят трещины, волосовины, создаются локальные магнитные полюса, притягивающие порошок. В результате над дефектом формируется видимый индикаторный след. Для повышения чувствительности часто используют флуоресцентный порошок и осмотр в ультрафиолетовом свете. Метод регламентируется стандартом ГОСТ Р ИСО 9934-1-2011.

Рис. 12. Принцип МПК: изменение потока магнитных силовых линий в изделии с трещиной (1) приводит к возникновению полей рассеяния, в то время как в бездефектной зоне (3) поток (2) не искажается

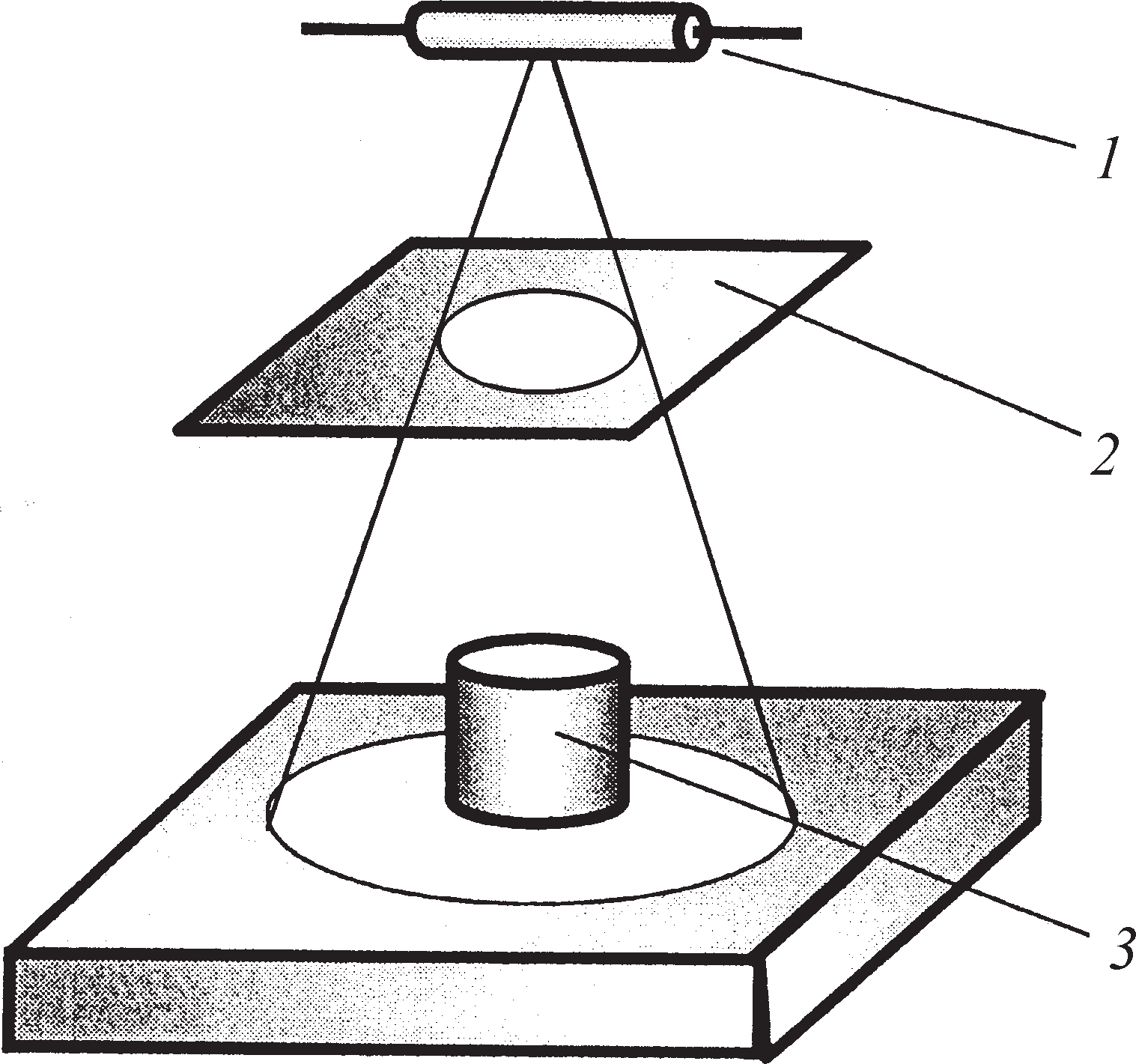

6.2. Капиллярный (люминесцентный) контроль (ПВК)

Капиллярные методы используются для выявления поверхностных дефектов (трещин, пор) в изделиях из любых непористых материалов. Наиболее распространен люминесцентный метод. Его этапы:

- Тщательная очистка и обезжиривание поверхности.

- Нанесение проникающей жидкости (пенетранта), которая за счет капиллярных сил заполняет полости дефектов.

- Удаление излишков пенетранта с поверхности.

- Нанесение проявителя (тонкого порошка), который «вытягивает» пенетрант из дефектов на поверхность.

- Осмотр в ультрафиолетовом свете (рис. 13). Пенетрант содержит флуоресцирующие вещества, и дефекты начинают ярко светиться на темном фоне.

Метод позволяет обнаруживать трещины с раскрытием до 0,001 мм и регламентируется стандартом ГОСТ Р ИСО 3452-1-2011.

Рис. 13. Схема контроля детали с помощью люминескопа: УФ-лампа (1) через светофильтр (2) облучает деталь (3), вызывая свечение дефектов

6.3. Ультразвуковой контроль (УЗК)

Это основной метод для выявления внутренних дефектов: трещин, непроваров, пор, расслоений. Принцип основан на способности ультразвуковых волн отражаться от границ раздела сред, в том числе от границы «металл-дефект». Ультразвуковой преобразователь посылает в металл короткий импульс, который, отразившись от дефекта или донной поверхности, возвращается обратно и регистрируется. По времени прихода эхо-сигнала судят о глубине залегания дефекта. Метод регламентируется, например, стандартом ГОСТ Р 55724-2013.

6.4. Рентгеновский (радиографический) контроль (РК)

Метод основан на просвечивании изделия ионизирующим излучением (рентгеновским или гамма-излучением). Из-за разной плотности основного металла и дефекта (например, поры или шлакового включения) излучение ослабляется по-разному. В результате на рентгеновской пленке или цифровом детекторе формируется теневое изображение внутренней структуры детали, на котором дефекты видны как более темные или светлые пятна.

6.5. Вихретоковый контроль (ВТК)

Метод основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в контролируемом объекте. Наличие дефектов, изменение структуры или химического состава влияют на распределение вихревых токов, что фиксируется датчиком. Метод очень чувствителен к поверхностным трещинам и используется также для сортировки материалов и измерения толщины покрытий.

После успешного прохождения всех видов контроля и получения положительного заключения ЦЗЛ, на партию оформляется итоговая документация, разрешающая передачу поковок на дальнейшую механическую обработку. На особо ответственные детали оформляется индивидуальный паспорт качества, куда заносятся все идентификационные данные и результаты всех проведенных контрольных операций и испытаний. Вся информация заносится в электронную систему прослеживаемости предприятия.

Преимущества и недостатки технологии горячей объемной штамповки

Как и любой технологический процесс, горячая объемная штамповка имеет свои сильные и слабые стороны, определяющие область ее применения.

| Преимущества (Advantages) | Недостатки (Disadvantages) |

|---|---|

| Высокие механические свойства: Формируется благоприятная волокнистая макроструктура, повторяющая контур детали, что значительно повышает прочность, вязкость и усталостную долговечность. | Высокая стоимость оснастки: Изготовление штампов — сложный и дорогостоящий процесс, что делает штамповку рентабельной только в условиях серийного и массового производства. |

| Высокая производительность: Процесс штамповки на современном оборудовании (прессы, молоты) позволяет получать большое количество деталей в единицу времени. | Ограничения по геометрии: Невозможно получить детали со сложными внутренними полостями, поднутрениями без использования специальных методов (например, разъемных матриц). |

| Минимальные припуски на мехобработку: Штамповки имеют форму и размеры, близкие к готовой детали (near-net shape), что снижает расход металла и трудоемкость последующей обработки резанием. | Возможность образования специфических дефектов: Возможны такие дефекты, как недоштамповка, зажимы, плены, утяжины, трещины, требующие тщательного контроля. |

| Отличная свариваемость и обрабатываемость: Гомогенная, уплотненная структура металла после штамповки обеспечивает хорошее качество сварных соединений и предсказуемую обрабатываемость. | Высокая энергоемкость: Процесс требует значительных затрат энергии на нагрев заготовок до высоких температур и на работу мощного деформирующего оборудования. |

Сравнительная таблица методов неразрушающего контроля (NDT)

| Метод контроля | Выявляемые дефекты | Применимость (Материалы) | Преимущества | Ограничения | Основной стандарт (ГОСТ) |

|---|---|---|---|---|---|

| Магнитопорошковый (МПК) | Поверхностные и подповерхностные трещины, волосовины, непровары. | Только ферромагнитные стали и сплавы. | Высокая чувствительность к поверхностным трещинам, наглядность, высокая производительность. | Неприменим к немагнитным материалам, сложность выявления дефектов под поверхностью. | ГОСТ Р ИСО 9934-1-2011 |

| Капиллярный (ПВК) | Поверхностные дефекты, выходящие на поверхность (трещины, поры, раковины). | Любые непористые материалы (металлы, керамика, пластик). | Простота, наглядность, применимость к широкому кругу материалов, высокая чувствительность. | Выявляет только дефекты, имеющие выход на поверхность; требует тщательной очистки. | ГОСТ Р ИСО 3452-1-2011 |

| Ультразвуковой (УЗК) | Внутренние (глубинные) дефекты: расслоения, трещины, поры, неметаллические включения. | Большинство металлов и сплавов, композиты. | Высокая чувствительность к внутренним дефектам, возможность определения глубины и размеров дефекта, безопасность. | Требуется контактная жидкость, сложность контроля деталей сложной формы, высокие требования к квалификации оператора. | ГОСТ Р 55724-2013 |

| Радиографический (РК) | Внутренние объемные дефекты: поры, раковины, шлаковые включения, трещины. | Практически любые материалы. | Наглядный результат в виде снимка, высокая достоверность, выявляет характер дефекта. | Опасно для персонала (ионизирующее излучение), высокая стоимость, низкая чувствительность к плоскостным дефектам (трещинам). | ГОСТ 7512-82 |

| Вихретоковый (ВТК) | Поверхностные трещины, изменение структуры, толщина покрытий. | Только электропроводящие материалы. | Высокая скорость, возможность автоматизации, не требует прямого контакта с поверхностью. | Малая глубина проникания, чувствительность к состоянию поверхности и зазору между датчиком и деталью. | ГОСТ Р ИСО 15549-2009 |

Интересные факты по теме

- Происхождение ультразвукового контроля: Идея использования ультразвука для обнаружения скрытых объектов получила мощный толчок после гибели «Титаника» в 1912 году. Первые устройства (гидролокаторы) предназначались для поиска айсбергов, и лишь позднее, в 1929 году, советский физик С.Я. Соколов впервые предложил использовать ультразвук для дефектоскопии металлов.

- «Память» металла: Эффект памяти формы, используемый в некоторых «умных» материалах (например, нитиноле), по своей природе связан со структурными превращениями, похожими на те, что происходят при термообработке и деформации. Правильно проведенный процесс штамповки и термообработки «записывает» в металл нужную структуру и свойства.

- Кузнечное дело в космосе: Эксперименты по сварке и пайке в космосе проводились неоднократно, однако ковка или штамповка в условиях невесомости пока остается в области фантастики из-за необходимости компенсации огромных импульсов от ударов молота или пресса.

- От рентгеновских лучей к компьютерной томографии: Радиографический контроль, начавшийся с открытия Вильгельмом Рентгеном в 1895 году X-лучей, сегодня эволюционировал в промышленную компьютерную томографию (КТ). Этот метод позволяет получить полную трехмерную модель внутренней структуры детали, выявить дефекты и даже провести анализ размеров внутренних элементов без разрушения изделия.

FAQ: Часто задаваемые вопросы

- В чем разница между аттестацией, калибровкой и поверкой?

- Поверка — это определение метрологических характеристик средства измерения и подтверждение его соответствия установленным требованиям (проводится государственными метрологическими службами). Калибровка — это установление зависимости между показаниями прибора и реальным значением измеряемой величины (может проводиться на предприятии). Аттестация — это более широкое понятие, которое включает проверку не только измерительных приборов, но и всего технологического оборудования, персонала или процесса на способность стабильно выполнять заданные функции.

- Почему для авиационных деталей так важна волокнистая структура металла?

- В процессе прокатки или ковки зерна металла и неметаллические включения вытягиваются в направлении деформации, образуя волокна. Если эти волокна расположены вдоль направления действия основных нагрузок в детали (как, например, в лопатке турбины), они значительно повышают ее сопротивление усталостному разрушению и вязкость, работая подобно арматуре в железобетоне.

- Что такое «температурный интервал ковки»?

- Это диапазон температур, в котором металл обладает достаточной пластичностью для деформации без разрушения и при этом не происходит нежелательных структурных изменений (например, сильного роста зерна или пережога). Для каждой марки стали или сплава этот интервал строго определен.

- Можно ли использовать магнитопорошковый контроль для алюминиевых или титановых деталей?

- Нет, нельзя. Алюминиевые и титановые сплавы не являются ферромагнетиками, поэтому на них невозможно создать магнитный поток необходимой интенсивности. Для контроля таких деталей применяют капиллярный (люминесцентный), вихретоковый или ультразвуковой методы.

- Что такое «паспорт качества» на деталь?

- Это официальный документ, сопровождающий особо ответственную деталь (например, диск турбины) на всех этапах ее жизненного цикла. В нем содержится вся «родословная» детали: номер плавки металла, из которого она изготовлена, режимы всех технологических операций (штамповки, термообработки), результаты всех видов контроля (геометрического, NDT), данные о механических свойствах и т.д. Это обеспечивает полную прослеживаемость.

Заключение

Обеспечение качества поковок и штамповок в авиационной промышленности — это не разовое мероприятие, а непрерывный, системный процесс, интегрированный во все аспекты деятельности предприятия. Он начинается задолго до запуска производства — с анализа требований заказчика и проектирования технологии, и не заканчивается после отгрузки продукции, продолжаясь в рамках послепродажного обслуживания. Центральная роль в этой системе отводится управлению специальными процессами, такими как горячая пластическая деформация, где качество закладывается непосредственно в ходе операции и не может быть «добавлено» последующим контролем.

Ключевыми столпами этой системы являются строгая аттестация оборудования и оснастки, подтвержденная компетенция персонала и многоступенчатый контроль — от входного контроля сырья до применения современных методов неразрушающего контроля готовой продукции. Взгляд в будущее показывает дальнейшую автоматизацию и цифровизацию этих процессов: внедрение систем машинного зрения для визуального контроля, роботизированных комплексов для NDT, сбор и анализ больших данных (Big Data) с технологического оборудования для предиктивного управления качеством и переход к созданию полных цифровых двойников изделий.

Список литературы

- Охрименко Я.М. Технология кузнечно-штамповочного производства. – М.: Машиностроение, 1976. – 560 с.

- Семенов Е.И. Ковка и объемная штамповка. – М.: Машиностроение, 2012. – 384 с.

- Биргер И.А. Остаточные напряжения. – М.: Машгиз, 1963. – 232 с.