Содержание страницы

- 1. Криогенная обработка – новое слово в авиационной промышленности

- 2. Современные токарные металлорежущие инструменты

- 3. SWISS TOOLS системы и инструмент для обработки отверстий

- 4. Высокоточные производительные метчики от компании Morse

- 5. Morse Cutting Tools – достойный соперник труднообрабатываемым материалам

- 6. Станочная оснастка SWISS TOOLS – максимально эффективное использование рабочего пространства обрабатывающего центра и повышение производительности обработки

- 7. Прецизионная регулировка инструмента прямо на шпинделе станка от компании Swiss Tools

- 8. Реализованные проекты по токарной и фрезерной обработке деталей и оборудование

- Выводы

1. Криогенная обработка – новое слово в авиационной промышленности

Очевидный факт: механическая обработка сопровождается выделением тепла. Этот нежелательный побочный эффект вызывает множество проблем у машиностроителей. Само собой разумеется, что удаление его из процесса приведет к улучшению многих показателей: сокращению времени обработки, увеличению стойкости инструмента и повышению качества детали. Невозможно, даже теоретически, представить себе перспективы улучшения процесса резания, если удастся снизить температуру до –196 0С в зоне обработки. Но с уверенностью можно сказать, что результат был бы потрясающим. Поэтому такие эффекты и являются областью изучения теории криогенной обработки. Но как обстоят дела на практике? Рассмотрим результаты совместной работы DOOSAN, компании 5ME®Cryogenics и конечного заказчика – с целью улучшения процесса изготовления деталей для коммерческого самолетостроения с использованием криогенной техники.

Немного о заказчике

Компания Milling Precision Tool Company (MPTC) – это механическая мастерская со станками ЧПУ в городе Уичите (штат Канзас), которая обслуживает потребности местной аэрокосмической промышленности. Штат сотрудников составляет около 30 человек, и они производят сложнейшие изделия для таких клиентов, как Cessna/Textron, авиационное подразделение Lockheed Martin, Boeing и многих других. Так как компания развивается в данной области уже более 55 лет благодаря прогрессивной культуре производства, организация непрерывно как-бы «переизобретает» себя, совершенствуя внутренние процессы, придерживаясь бережливого подхода, обеспечивая непрерывный поток в производстве и всегда думая о том, как сократить время наладки.

Партнер MPTC Майк Крейг сказал: «Примерно год назад мы начали изучать технологию криогенной обработки, насколько она может помочь нашему цеху в обработке твердых металлов, таких как титан, нержавеющая сталь и другие сплавы, а также композитов, все шире применяющихся в аэрокосмической промышленности».

Технология криогенной обработки

По воле судьбы, компания DOOSAN только что объединила усилия с компанией 5ME®Cryogenics, чтобы продемонстрировать преимущества криогенной обработки. Уникальный многопатентный процесс криогенной обработки 5ME® – это революционная технология, которая позволяет повысить скорость снятия металла и увеличить стойкость инструмента, обеспечивая подачу жидкого азота при температуре –196 0С через шпиндель/револьверную головку, корпус державки, режущий инструмент – непосредственно на режущую кромку. Такая экологически чистая технология обработки повышает производительность, качество изделий, стойкость инструмента, а соответственно, прибыльность предприятия, попутно сокращая расход СОЖ и снижая потребление энергии.

Как все сложилось

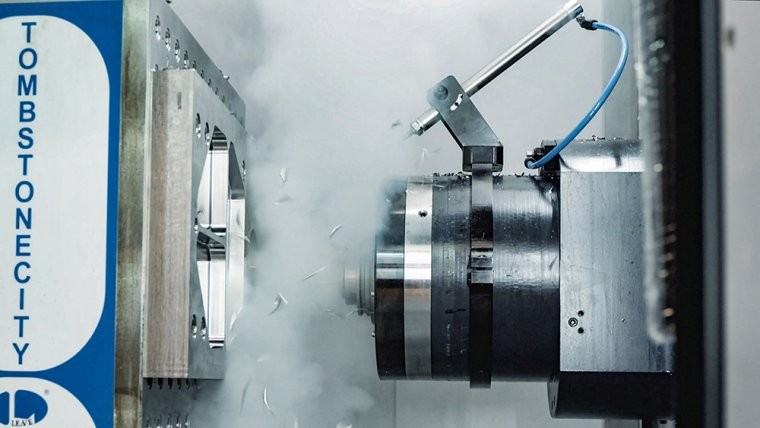

В качестве оборудования для криогенных операций был выбран горизонтальный обрабатывающий центр DOOSAN NHP 6300 с конусом шпинделя под инструментальную оправку ВТ50 и размером стола 630х630 мм, оснащенный шпинделем BIG PLUS со скоростью вращения 10000 об./мин. Выбранный горизонтальный обрабатывающий центр DOOSAN NHP 6300 обладал всеми требуемыми геометрическими и силовыми параметрами для обработки изделий заказчика.

Денни Крейц, менеджер Machine Tool Specialities (дистрибьютор Doosan Machine Tool America в этом регионе), знает свое дело. Последние 5 лет он работает с компанией MPTC над стандартизацией оборудования в цеху. Он пригласил представителей MPTC в город Уоррен, Мичиган (где находились специалисты из 5ME® и станок NHP 6300) для демонстрации процессов силовой и финишной обработки.

Убедившись, что такое решение подходит для текущих задач производства, компания MPTC без промедления разместила заказ на поставку модели ОЦ NHP 6300, оборудованного функцией криогенной обработки.

Результаты

По словам Уилла Грубера (Will Gruber), менеджера по маркетингу и продажам для 5ME®, компания Milling Precision Tool после инсталляции станка NHP 6300 без промедления запустила непрерывный цикл производства плановых изделий. В качестве обрабатываемых материалов выступали твердые металлы: титан (6AL4V), нержавеющая сталь (15-5 PH) и другие сплавы. Компания начала обрабатывать детали с применением криогенной технологии и значительно уменьшила время цикла: некоторые показатели сократились почти на 50 %. Скорость снятия материала возросла примерно вдвое, по сравнению с обработкой при подаче обычной охлаждающей жидкости поливом в зону резания. Кроме того, использование криогена обеспечило 30 %-ю экономию на покупке СОЖ (учитывалась цена охлаждающей жидкости, включая стоимость ее утилизации).

Несмотря на то, что срок службы инструмента остался постоянным на уровне 60 минут (отраслевой стандарт), MPTC стала обрабатывать детали в 2 – 2,5 раза быстрее. Поэтому логично, что стойкость инструмента в расчете на деталь (объем удаленного материала за единицу времени) увеличилась в 2 – 2,5 раза. Это моментально привело к более, чем двукратной экономии на закупках инструмента при сохранении объема производства данных изделий. А далее, очевидно, что повышение производительности привело к снижению всех производственных затрат на этом участке, к снижению себестоимости изделий, к ускорению поставок для заказчиков и к увеличению объема выполняемых заказов.

Представитель криогенной обработки

Опираясь на свой опыт, компания Milling Precision Tool стала своего рода выставочным залом для 5ME® DOOSAN и Machine Tool Specialities, а также для местных клиентов из аэрокосмической отрасли. В конце 2018 года MPTC на своем предприятии провела двухдневную презентацию для компании Cessna/Textron, в рамках которой были представлены преимущества механической обработки с применением жидкого азота, возможности металлорежущего оборудования DOOSAN и образцы деталей, а также продемонстрированы возможные типы обработки без применения традиционной охлаждающей жидкости. Это привело к тому, что Cessna/Textron обновили производственные спецификации своих поставщиков оборудования, включив криогенную обработку в качестве допустимой методологии при изготовлении своих изделий.

Будущее

По мере того, как Milling Precision Tool расширяет свой бизнес с учeтом открывшихся возможностей, благодаря приобретению современного оборудования DOOSAN, уже ведутся разговоры о расширении мощностей и добавлении новых станков, как для криогенной обработки алюминия, так и для обработки сложных изделий из твердых металлов за счет внедрения современных методов автоматизации. К примеру, компания DOOSAN предлагает модифицируемую линейную и поворотную систему паллет для модели NHP 6300, которая позволит оператору не присутствовать возле оборудования все время смены, минимизируя время наладки при обработке различных деталей.

В ногу с прогрессом

Описанная в настоящем параграфе установка считается самым первым горизонтальным обрабатывающим центром с функцией криогенной обработки в США; и первым горизонтальным центром для компании Milling Precision Tool. При этом для MPTC было важно находиться в центре внедрения данной технологии, ведь это позволило им представить преимущества технологии своим клиентам – важными ключевыми игроками в аэрокосмической отрасли.

2. Современные токарные металлорежущие инструменты

Компания TaeguTec (Южная Корея) предлагает широкий выбор твердосплавных пластин, выполненных по стандарту ISO. В зависимости от вида металлообработки технологи подберут требуемую комплектацию токарного инструмента.

Новейшие CVD- и PVD-покрытия твердосплавных пластин обеспечивают значительный рост производительности металлообработки. Твердосплавные пластины и стружколомы различной геометрии отвечают большинству задач механической обработки.

Токарный инструмент по режимам обработки

Металлорежущий инструмент серии TopMini

Серия TopMini – это высокоточные инструментальные решения от TaeguTec в области обработки деталей малых размеров. Особая конструкция токарных автоматных резцов компании TaeguTec позволяет эффективно расположить максимальное количество инструмента в резцедержателе и в то же время оставить его легкодоступным для замены лезвия целиком либо режущей пластины.

Металлорежущий инструмент серии TopDuty

Серия TopDuty – это серия металлорежущего инструмента от компании TaeguTec для тяжелого точения. Данный инструмент применяется в тяжелом машиностроении, кораблестроении и строительстве ветряков, где происходит обработка габаритных деталей на высоких режимах резания. Новая концепция крепления твердосплавной пластины и уникальная геометрия придают жесткость при обработке сталей на тяжелых режимах и минимизируют усилия резания, что делает возможным обработку деталей при недостаточной, на первый взгляд, мощности существующего оборудования.

Токарный инструмент по функциональным особенностям

Металлорежущий инструмент серии T-Burst

Серия T-Burst – это новые державки от TaeguTec обеспечивающие подачу СОЖ в зону резания под максимальным давлением в 300 бар. Благодаря регулируемой насадке-соплу новая токарная державка обеспечивает подачу СОЖ под высоким давлением именно в ту область, где она наиболее необходима: через два отверстия охлаждающая жидкость направляется прямо на режущую кромку, создавая комфортную рабочую температуру в пространстве между стружкой и передней поверхностью твердосплавной пластины. Этим достигается значительное увеличение стойкости металлорежущего инструмента и вариативность выбора режимов резания. Данное решение идеально подходит для задач аэрокосмической промышленности, где требуется металлообработка сверхпрочных и жаростойких материалов.

Металлорежущий инструмент серии Top Rail

Серия TopRail – это комбинированная державка картриджного типа, исполнение которой минимизирует затраты в случае какой-либо поломки токарного инструмента. На этих токарных державках используют твердосплавные пластины типа LNMX, представленные в 2-х типоразмерах (19 и 30 мм). Для них были разработаны три вида новой стружколомающей геометрии: TWF, TWM и TWR, что дало превосходные результаты как при обработке новых, так и при точении восстанавливаемых железнодорожных колес на вагоноремонтных заводах. Основное назначение серии: обработка точением железнодорожных колес.

Токарный инструмент серии Turn Rush

Эта серия металлорежущего инструмента представляет собой твердосплавные пластины со специальным посадочным местом и стружколомом для получерновой обработки стали. Возможно применение данного инструмента на высоких подачах до 0,8 мм/об., что делает его лидером среди пластин того же класса.

Токарный инструмент серии T-Turn

Семейство токарных ISO-пластин пополнилось новой серией со стружколомающей геометрий для обработки нержавеющих сталей.

За счет нового стружколома RA расширилась номенклатура круглых пластин типа «чашка». Данный тип пластин позволяет использовать их при черновой обработке на низких режимах и при прерывистом резании. Кроме того, компания вышла на новый уровень в точении труднообрабатываемых материалов пластинами из PCD. Применяя ее инструмент с геометрией типа СВ, можно добиться превосходного стружкодробления в зоне резания, повышая при этом класс чистоты поверхности и стойкость инструмента в целом.

Токарный инструмент серии Rhino Rush

Серия разработана для решения задач автомобильной промышленности в области обработки чугуна. Для этого компанией Taegutec созданы новая геометрия и сплавы нового поколения, пластины из которого рекомендуются для обработки различных видов чугуна. Данные сплавы заменяют ранее применяемые сплавы марок ТТ1300 и ТТ7310. Компания TaeguTec запустила новую линию по изготовлению пластин из твердых сплавов марок ТТ7005 и ТТ7015 с многослойным покрытием, которое наносят методом CVD. Пластины, изготавливаемые по разработанным технологиям, являются лучшим выбором для обработки серого и высокопрочного чугуна, обеспечивая высочайшую производительность без риска увеличения расхода инструмента.

Токарная державка с системой мультизажима Combi Clamp

По сравнению с существующей серией державок, новая экономичная система крепления Т-типа CombiClamp позволяет устанавливать пластины различной толщины. Благодаря такому решению удалось получить более универсальный инструмент: с помощью одной державки можно выполнить больше операций механической обработки. Основные преимущества:

- применимы к существующим державкам при изменении зажима;

- доступны три различных вида пластин для одной державки.

Новая технология покрытия твердосплавных пластин Life Plus:

- высокая износостойкость и превосходное сопротивление скалыванию;

- специально обработанная поверхность GoldRush;

- увеличенная стойкость и стабильность;

- стабильная стойкость инструмента при обработке на высоких температурах;

- продлевает стойкость инструмента при более высоких режимах резания по сравнению с существующими сплавами;

- гарантированная стабильность в условиях высоких подач и скорости резания.

Структура покрытия твердосплавных пластин:

- специальное покрытие для сопротивления к скалыванию;

- слой диоксида кремния для термостойкости и твердости;

- твердый связующий слой;

- прессованный твердосплавный слой для высокой прочности и твердости.

Новые КНБ сплавы: TB610, TB670, TB730

Отличная производительность при обработке закаленной стали и чугуна.

ТB610:

- стойкость к окислению, химическая стабильность;

- для легкой прерывистой обработки;

- для обработки твердой, легированной, инструментальной и закаленной стали.

TB670:

- высокая жесткость и ударопрочность;

- для непрерывного и прерывистого резания;

- для обработки легированной, инструментальной, закаленной стали и закаленного чугуна.

TB730:

- высокая твердость и стойкость к излому;

- токарная обработка и фрезерование;

- для обработки серого чугуна, магниевого чугуна и твердосплавных материалов.

Применение твердых сплавов:

- CBN TB610 – чистовая обработка (непрерывной резание);

- CBN TB650 – чистовая обработка (непрерывной резание);

- CBN TB670 – первый выбор для чистовой и черновой обработки. Общее применение:

- CBN TB670 – для тяжелого прерывистого резания.

Керамический сплав TC430

Керамический сплав, армированный нитевидными кристаллами для обработки высокопрочных и жаропрочных материалов:

- высокая твердость и изломостойкость;

- подходит для токарных и фрезерных операций;

- возможна обработка никелевых жаропрочных сплавов (Инконель, Васпаллой, Рене), закаленной стали и белого чугуна на высоких скоростях резания.

3. SWISS TOOLS системы и инструмент для обработки отверстий

Компания Swiss Tools Systems AG была основана в 1971 году в городе Бюрглен, Швейцария, в районе Боденского озера и начала свою деятельность с разработки и производства систем для расточки отверстий на фрезерных станках. В настоящее время производство заводов Swiss Tools насчитывает десятки высокопроизводительных прецизионных станков. Компания Swiss Tools является ведущим мировым разработчиком и одним и лидеров в производстве систем инструмента и оснастки для черновой и чистовой расточки отверстий диаметром от 3 мм до 2205 мм.

Номенклатура расточных головок

Рис. 1. Прецизионная головка для растачивания высокоточных отверстий от Ø 3 – до Ø 88,1 мм

Прецизионные головки предназначены для расточки высокоточных отверстий от диаметра Ø 3 мм до Ø 88 мм (рис. 1). Для покрытия этого диапазона диаметров к головкам поставляются соответствующие задаче расточные державки в зависимости от необходимого диаметра расточки:

- Ø 3 – 19 мм расточные резцы с напайными твердосплавными пластинами (Серия В64 …);

- Ø 5,8 – 40,1 мм твердосплавные расточные державки (Серии В74 … и В94 …);

- Ø 9,75 – 88,1 мм стальные расточные державки (Серия В54 …);

- Ø 29,75 – 88,1 мм стальные регулируемые расточные державки (Серия В56 …);

- Ø 5,3 – 48,6 мм стальные расточные державки для обработки штифтов (Серия В94 …).

Расточные головки могут быть 2 вариантов для этого диапазона:

- с микрометрической подачей;

- одновременно с микрометрической подачей и цифровой индикацией. Цифровая индикация позволяет контролировать диаметр расточки с дополнительной точностью.

Чистовые расточные системы

Чистовые расточные системы предназначены для обработки точных отверстий диаметром от 3 мм до 320 мм (рис. 2). Диапазон диаметров может быть покрыт при помощи 6 расточных державок и 2-х легкосплавных мостов-переходников.

Рис. 2. Чистовые расточные системы для обработки точных отверстий диаметром от 3 мм до 320 мм

Рис. 3. Прецизионная система для расточки точных отверстий Ø 23,9 – 171,1 мм

Прецизионные системы предназначены для расточки точных отверстий диаметром от 23,9 мм до 171,1 мм (рис. 3). Для этого диапазона диаметров компания Swiss Tools поставляет 7 расточных головок и 20 типоразмеров державок. Глубина расточки увеличивается при помощи добавления переходников-удлинителей. При этом диаметр наружного переходника меньше диаметра совпадающего с посадочным кругом.

Растачивание отверстий диаметром от 86 мм до 402 мм возможно с помощью расточных головок серии С44.088.086.112, которые предназначены для чистовой обработки.

Черновые расточные системы

Расточные головки серии D44.080.086.112 предназначены для черновой обработки (рис. 4). Диапазон диаметров от 86 мм до 402 мм может быть достигнут при помощи смены 6 державок-насадок.

Рис. 4. Расточные головки серии D44.080.086.112 для черновой обработки

Рис. 5. Расточная головка для черновой расточки отверстий диаметров от 23,5 мм до 153,0 мм

Расточные головки предназначены для черновой расточки отверстий диаметров от 23,5 мм до 153,0 мм (рис. 5). Требуется 7 видов инструментов, чтобы охватить указанные диапазоны. Каждый инструмент имеет два держателя режущих пластин. Державки режущих пластин существуют в исполнении 700 и 900 в плане, с одиночной либо синхронной регулировкой. При резании в тяжелых условиях можно применить метод ступенчатого резания (когда режущие вершины державок находятся на разных диаметрах и вылетах по оси «Z»).

Рис. 6. Мост-переходник для растачивания отверстий

Растачивание отверстий диаметром от 150 мм до 2205 мм осуществляется мостами-переходниками (рис. 6), выполненными из прочного, но легкого материала. Диапазон диаметров 130 – 655 мм достигается сменой 10 мостов-переходников.

Оснастка для токарных станков с ЧПУ

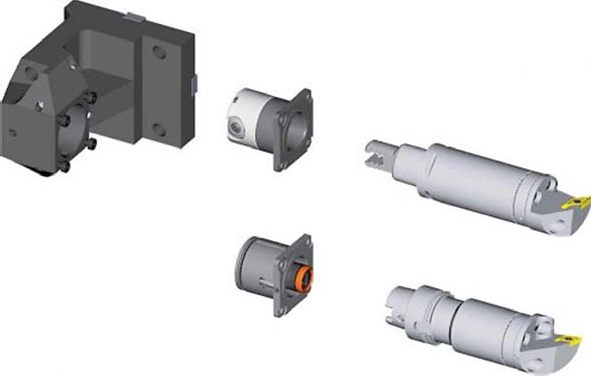

Новейшие разработки компании Swiss Tools:

- оснастка типа HSK-T для токарных станков с ЧПУ;

- двойной держатель HSK-T для токарно-фрезерных обрабатывающих центров.

4. Высокоточные производительные метчики от компании Morse

В любой отрасли индустрии, а особенно в машиностроении, самым распространенным методом соединения узлов и деталей машин является резьбовая пара, для создания которой необходимо нарезать внутреннюю и наружную резьбу. Поэтому в параграфе пойдет речь об инструменте для нарезания внутренних резьб с высокой производительностью – метчиках из современных инструментальных материалов. Метчик представляет собой цилиндрический валик с режущей (заборной) и калибрующей частями с одной стороны, хвостовиком с элементами крепления – с другой. Для отвода стружки в конструкции метчиков предусмотрены стружечные канавки, прорезанные под прямым (рис. 7) или винтовым углом.

Рис. 7. Метчик с прямыми канавками для нарезания резьбы в сквозном отверстии

Процесс нарезания резьбы обоснованно определяет эксплуатационные характеристики и существенную долю экономичности сборного изделия. Это требует от ответственного за производственный участок технолога применения современного и высоконадежного инструмента для качественного выполнения данной ответственной операции.

Очевидно, что при работе метчиком процесс осложняется весьма значительными силами резания и трения, а также затрудненным удалением стружки, часто приводящим к ее пакетированию и, как следствие, к поломке инструмента.

Благодаря разнообразию конструкций и геометрических форм инструмента линейка метчиков Morse охватывает широкий диапазон решаемых производственных задач и позволяет:

- обрабатывать глухие и сквозные отверстия;

- нарезать метрическую резьбу с нормальным (крупным) шагом (М2-М30) и с мелким (MF4x0,5-MF30x1,5);

- нарезать дюймовую резьбу с крупным шагом в диапазоне UNC #4

- UNC 1″ и с мелким – UNF #4 – 1″;

- обеспечивать поле допуска ISO 2-6H, гарантируя в каждом случае облегченный вывод стружки и высокопроизводительную надежную обработку.

Краткий ассортимент геометрических форм линейки (взят из каталога):

- геометрия W (желтый) – для хорошо обрабатываемой стали (Rm < 750 H/мм2);

- геометрия S (синий) – для нержавеющих сталей;

- геометрия H (красный) – для закаленных сталей и жаропрочных сплавов;

- геометрия G (белый) – для серого чугуна;

- геометрия N (зеленый) – для низколегированной стали (Rm > 750 H/мм2);

- геометрия A (черный) – для алюминия и его сплавов;

- геометрия F (желтый) – для всех материалов с эластичностью не менее 8 – 10 %;

- геометрия M – для всех материалов (универсальная).

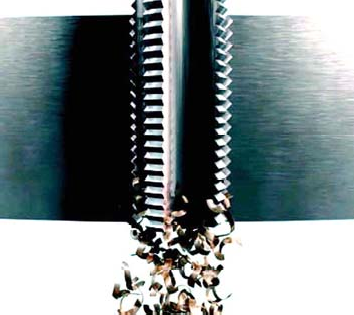

Для высокопроизводительной обработки сквозных отверстий компания Morse представляет метчики с прямыми канавками и винтовой подточкой (рис. 7), форма заборной части которых имеет 4 – 5 ниток (форма В). Такая геометрия облегчает процесс нарезания внутренней резьбы благодаря свободному выталкиванию стружки в направлении подачи (рис. 8).

Рис. 8. Стружка выталкивается вперед

Специальным решением для нарезания резьбы в глухих отверстиях являются метчики с правосторонними спиральными канавками под углом 400 и заборной частью в 2 – 3 нитки (рис. 9). Такое исполнение позволяет выводить стружку вверх (рис. 10), не допуская ее пакетирования на дне отверстия и повреждения режущих кромок.

Рис. 9. Метчик со спиральными канавками для нарезания резьбы в глухом отверстии

Рис. 10. Стружка выводится вверх

Кроме этого, в конструкции резьбонарезного инструмента Morse предусмотрены несколько типов хвостовиков: тонкий (DIN376, DIN374) и утолщенный (DIN371) для увеличения жесткости метчика.

Кроме достижения основной цели – получения качественной поверхности резьбы – на выбор метчика может повлиять и ряд других критериев, таких как: заданная производительность, износостойкость инструмента или экономичность процесса в целом. Важнейшим преимуществом инструмента компании Morse является широчайший выбор вариантов режущих материалов и покрытий, позволяющих решить любую задачу с наилучшей эффективностью.

Согласно стандартной классификации материал режущей части маркируется как:

- HS – быстрорежущая сталь (М2);

- HE – быстрорежущая сталь HSS-E c 5 %-м содержанием кобальта;

- PM – прессованный порошок;

- HM – твердый сплав.

Например, если Ваша цель – экономия затрат при резании цветных металлов, то идеальным решением станет метчик из быстрорежущей стали без покрытия.

Если же Вы делаете ставку на высокую стойкость метчика на средних и высоких режимах резания, следует обратить внимание на вороненый тип покрытия. Процесс образования оксида железа на поверхности инструмента обеспечивает в этом случае идеальные условия для

отвода стружки, а также уменьшает нарост на режущей кромке. Об этом свидетельствуют неоднократные испытания метчиков Morse в техническом центре и опыт применения в реальном производстве (рис. 11).

Рис. 11. Высокоточные производительные метчики от компании Morse

Инструмент с покрытием из нитрида титана TiN обладает максимальной износостойкостью режущих кромок, обеспечивая рекордную производительность процесса обработки и хорошую стойкость даже на высоких режимах резания.

TiN-покрытие, нанесенное методом PVD, обеспечивает повышенную стойкость инструмента и плавность операций при обработке широкого спектра материалов на консервативных режимах резания. Эффект достигается за счет оптимального сочетания низкой теплопроводности, высокой твердости, химической стабильности покрытия и жаропрочности инструментального материала.

Как установлено в результате многочисленных исследований, новая серия метчиков от компании Morse демонстрирует отличную производительность и комфортную универсальность в широком диапазоне задач. Однако, современное машиностроение зачастую ставит достаточно специфические задачи при нестандартных условиях, требуя при этом максимальных результатов. Ценным преимуществом новой линейки резьбонарезного инструмента от компании Morse является возможность расширить спектр эффективно решаемых задач в соответствии с требованиями конкретного заказчика. Для каждой задачи уже есть решение. Нужно лишь выбрать.

Помимо машинных метчиков производитель выпускает целый ряд ручных (комплект из 1, 2 и 3) метчиков (рис. 12) для нарезания резьбы вручную вне станка.

Рис. 12. Ручные метчики

Официальным представителем производителя MORSE на территории Украины является компания «ТАЕГУТЕК УКРАИНА».

5. Morse Cutting Tools – достойный соперник труднообрабатываемым материалам

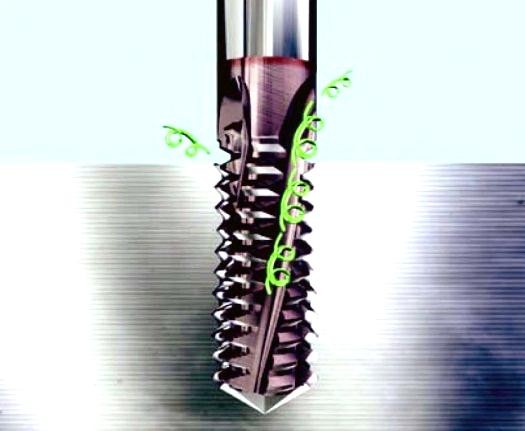

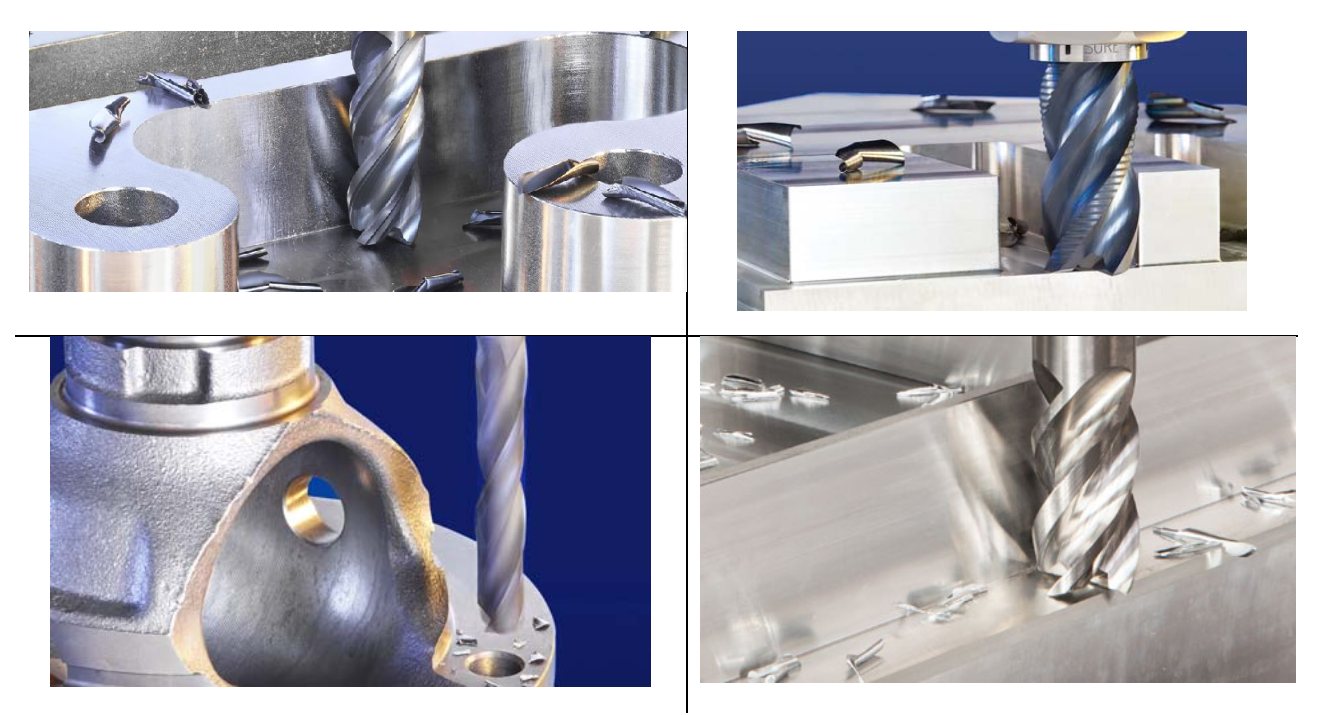

Компания Morse Cutting Tools специализируется на разработке и производстве цельного вращающегося режущего инструмента. Номенклатура Morse включает в себя инструментальные решения, предназначенные для различных отраслей современной металлообработки, таких как авиастроение, изготовление штампов и пресс-форм, автомобилестроение, общее машиностроение, производство медицинских деталей и т.д.

Производство инструмента Morse основано на использовании прогрессивных инструментальных материалов, например, таких как ультрамелкозернистые марки твердого сплава и быстрорежущие стали, легированные кобальтом, которые в комбинации с современной технологией нанесения защитных покрытий обеспечивают исключительную износостойкость. Кроме того, компания Morse осуществляет переточку различных видов изношенного инструмента с его последующим покрытием по методу конденсации из парогазовой среды (физическое напыление, PVD).

Компания Morse Cutting Tools сертифицирвана по ISO 9001:2008 и признана надежным производителем режущего инструмента для ведущих предприятий мировой авиастроительной промышленности. Вся продукция (концевые фрезы, сверла, метчики и специализированные инструменты, рис. 13) производства Morse Cutting Tools отвечают самым высоким требованиям качества.

Рис. 13. Монолитные твердосплавные осевые инструменты компании Morse Cutting Tools

6. Станочная оснастка SWISS TOOLS – максимально эффективное использование рабочего пространства обрабатывающего центра и повышение производительности обработки

Компания Swiss Tools Systems AG является одним из мировых лидеров в разработке и производстве высокопрецизионных расточных систем для обработки отверстий на фрезерных центрах. Именно специалисты Swiss Tools первыми внедрили на такие высокотехнологичные предприятия, как BMW AG, Airbuss S. A. S., Porsche AG, Siemens AG и др., прецизионный приводной и стационарный инструмент, используемый с единой стандартной оснасткой.

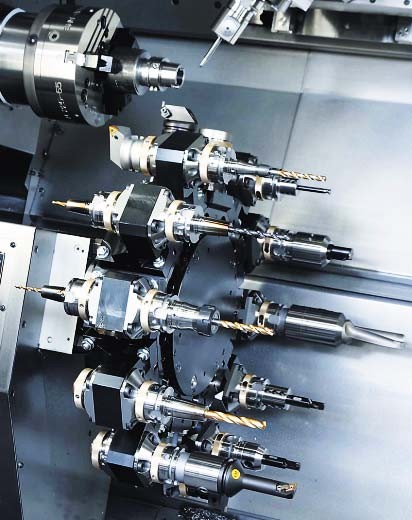

Фиксатор и зажим, разработанные компанией Swiss Tools, позволяют зафиксировать 24 единицы стационарного и приводного инструмента на одной револьверной головке.

Инструментальная оснастка серии HSK – наиболее популярный вид зажимных устройств для фрезерных обрабатывающих центров – на токарных станках встречается пока редко. Но производители оборудования все чаще устанавливают револьверные головки серии HSK-T для высокоскоростной токарной обработки.

Swiss Tools специализируется на проектировании и изготовлении инструментальных башен с размещением одного, двух и более инструментов – как приводных, так и статических – на каждом посадочном месте. Инструменты можно заменить и отрегулировать за 1 – 2 минуты, тогда как ранее на это требовалось от 10 до 15 минут. Такая регулировка происходит автоматически во время процесса замены инструмента. Благодаря хвостовику HSK на державке и новому фиксатору на инструментальном блоке Swiss Tools удваивает количество инструмента, который можно установить одновременно на револьверной головке. Таким образом, заказчики могут использовать этот значительный ресурс для оптимизации и сокращения вспомогательного времени в производственном цикле, максимального использования рабочего пространства обрабатывающего центра и повышения производительности. Благодаря сменным втулкам можно устанавливать инструмент с хвостовиками HSK-T 40/63/100 и PSC 40/50/63 (рис. 14).

Рис. 14. Схема установки инструмента в блок

Двойной инструментальный блок HSK-T предназначен для использования на токарнофрезерных обрабатывающих центрах. Конструкция данного держателя позволяет увеличить количество инструмента, закрепляемого в револьверной головке, что значительно снижает временные затраты на переустановку инструмента и, тем самым, уменьшает время изготовления одной детали.

Новая система зажима и соответствующий фиксатор позволяют удвоить количество инструмента, который находится на револьверной головке токарного обрабатывающего центра. Время, которое тратится на переустановку инструмента, минимизировано до предела, так как весь инструмент, размещенный на револьверной головке, имеет одну и ту же систему фиксации. Больше не нужно раздельно идентифицировать стационарный и приводной инструмент. Инструмент заранее настроен на положение «0», что также способствует экономии времени при его смене. Также необходимо использовать всего один винт для установки либо извлечения инструмента. Зажимное устройство А63, выполненное в соответствии с DIN 69893, обеспечивает осевое усилие, равное 30,5 кН, и вращающий момент – 20 Нм.

Специалисты украинского представительства компании рекомендуют планировать комплектацию оборудования оснасткой данного типа уже на стадии проработки проекта и инвестирования средств в новый станок (рис. 15). Следует тщательно продумать, какой инструмент позволит наиболее быстро окупить вложенные средства. Технический директор компании Swiss Tools Systems AG г-н Хансаруди Бауэр утверждает: «Это напоминает покупку сначала автомобильных дисков вместе с шинами, а лишь потом выбор непосредственно нового автомобиля …».

Рис. 15. Варианты установки инструментальных блоков Swiss Tools на револьвере обрабатывающего центра

Револьверная головка с инструментальными блоками Swiss Tools

Расходы на инструмент составляют лишь 10 – 15 % от стоимости станка, однако его выбор играет определяющую роль в рациональном использовании оборудования на протяжении всего времени эксплуатации. Все это подтверждает огромный потенциал грамотного выбора инструмента и инструментальной оснастки, позволяющий экономить время и деньги за счет будущей производительности, когда выбор инструмента столь же тщателен, как и выбор станка (рис. 16).

Рис. 16. Револьверная головка с инструментальными блоками Swiss Tools

Станочная оснастка SWISS TOOLS: компактно и эффективно!

7. Прецизионная регулировка инструмента прямо на шпинделе станка от компании Swiss Tools

Рис. 17. Точность регулировки – 0,001 мм

Компания Swiss Tool является ведущим мировым разработчиком и одним из лидеров в производстве оснастки для черновой и чистовой расточки отверстий диаметром 0,3 … 2205 мм (рис. 17).

Компания Swiss Tool активно внедряет последние достижения науки и техники в свои изделия и представляет новейшие цифровые расточные системы (рис. 18 – рис. 20). Главное в данной разработке – удобство пользователя и скорость наладки – теперь есть возможность производить точную настройку системы, не снимая ее со станка! Совместно с цифровой расточной головкой идет Устройство с LCD-дисплеем, на котором и отображается смещение резцов. Дисплей отображает данные в мм/дюймах. Расточные системы не требуют специального ухода.

Рис. 18. Цифровые чистовые расточные головки диаметром 23,9 … 171,1 мм: диаметральная регулировка 0,001 мм, с внутренним подводом СОЖ

Рис. 19. Цифровые чистовые расточные головки диаметром 0,3 … 88,1 мм: диаметральная регулировка 0,001 мм, с внутренним подводом СОЖ, расточные оправки проходят через головку

Рис. 20. Цифровая чистовая расточная головка диаметром 155,0 – 2205,0 мм: для использования с мостами и переходниками, диаметральная регулировка 0,001 мм

Инструмент содержит минимальное количество электронных компонентов внутри. Установлен всего один датчик измерения регулировки. Внутри самой системы нет ни батарейки, ни соединителей, ни кабелей. Это позволяет использовать цифровую систему даже в миниатюрных расточных головках.

Дисплей LCD устройства подсвечивается, поэтому при недостаточном освещении рабочего пространства экран хорошо виден. Используется стандартная батарейка ААА. Присутствует функция автоматического отключения после эксплуатации. Системы с цифровым регулированием представлены во всем диапазоне расточных систем компании Swiss Tool – от 0,3 до 2205,0 мм.

Основные преимущества систем с цифровой регулировкой

- система цифровой регулировки позволяет производить прецизионную настройку инструмента (диаметральная регулировка 0,001 мм), не снимая его со шпинделя;

- прямая система измерения без мертвого хода;

- удобство в эксплуатации, быстрая установка;

- не требуется специальный уход;

- необходимо только одно устройство для всех используемых расточных головок;

- используется внешнее электронное устройство;

- система доступна для головок с внутренним подводом СОЖ.

8. Реализованные проекты по токарной и фрезерной обработке деталей и оборудование

В качестве примеров рассмотрим некоторые наиболее эффективные технологические решения по изготовлению деталей.

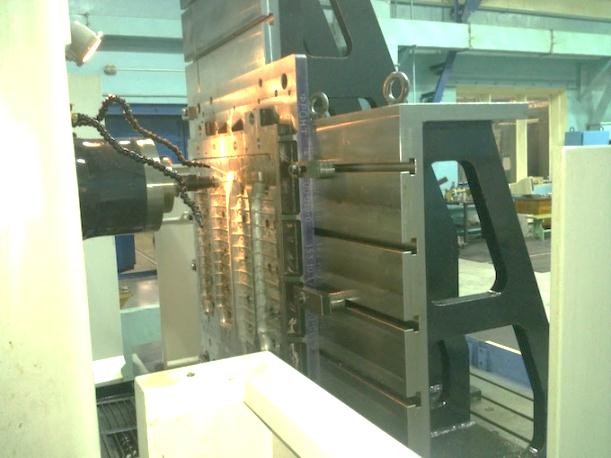

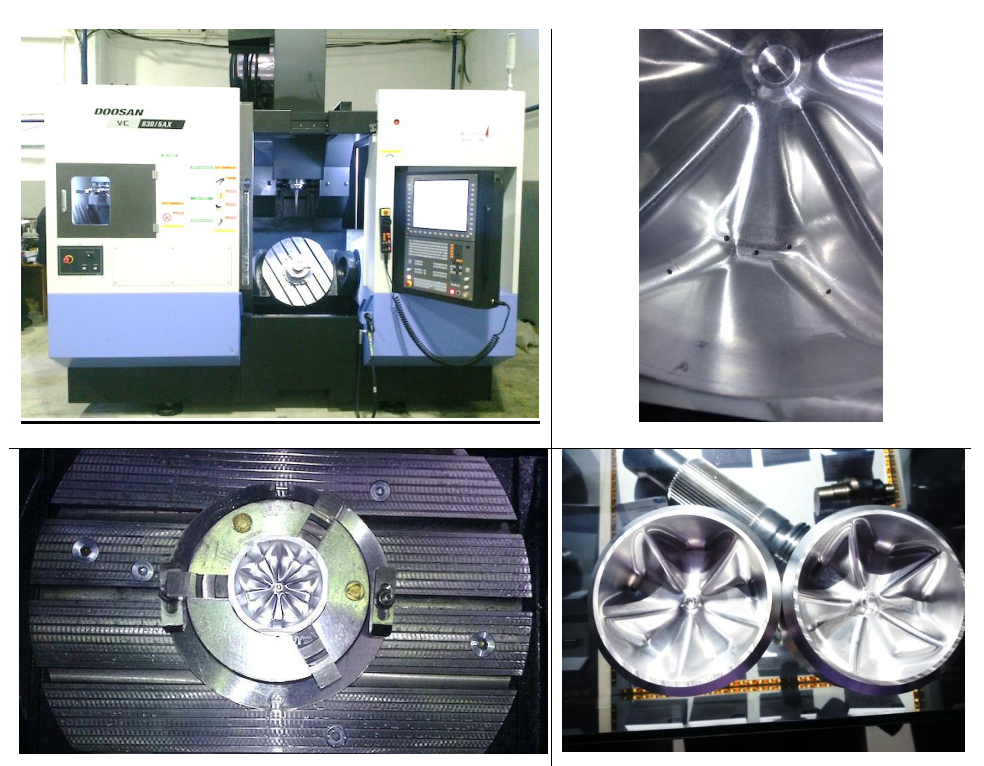

Обработка детали «Пресс-форма» производится на станках DOOSAN DCM 2760W (5-осевой портальный обрабатывающий центр) и DBC 110S (горизонтально-сверлильный фрезерный центр) с применением угловой головки (рис. 21).

Рис. 21. Обработка детали «пресс-форма»

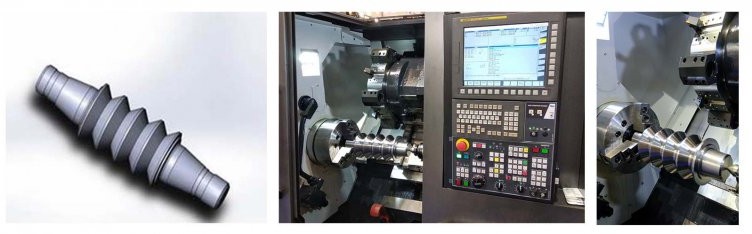

Деталь «Шнек» изготовлена на вертикальном обрабатывающем центре DOOSAN Mynx 5400/50 с помощью непрерывной 4-осевой обработки с применением поворотного стола производства GSA+ (рис. 22).

Рис. 22. Обработка детали «Шнек» на вертикальном обрабатывающем центре DOOSAN Mynx 5400/50

Деталь «Корпус» изготовлена на горизонтально-расточном обрабатывающем центре DOOSAN DBC 110 (рис. 23).

Рис. 23. Обработка детали «Корпус»

Деталь «Дно» изготовлена при помощи 5-осевой обработки на 5-осевом обрабатывающем центре DOOSAN VC 630/5AX. Все станки с ЧПУ компания ВАРИТЕК поставляет с программным обеспечением ESPRIT для реализации Проектов «Под ключ». По итогам поставки VC 630/5AX в 2015 г. компания ESPRIT разместила информацию об успешно реализованном Проекте (в разделе Machine Tool Solution выбрать DOOSAN): espritcam. com/products/5-axis

Рис. 24. Обработка детали «Дно»

Высокопроизводительный вертикальный фрезерный обрабатывающий центр нового поколения DNM 5700

На фрезерном обрабатывающем центре DOOSAN модели DNM 5700 изготавливалась деталь «Блок цилиндров V6» из алюминиевого сплава. Для изготовления данной детали за минимальное количество операций (установок) станок был укомплектован поворотном столом (4-я ось) с поддерживающим столом, между которыми смонтирована переходная плита с приспособлением в виде двухместных тисков.

Деталь обрабатывалась за две операции с шести сторон (наличие 4-й оси позволило сократить обработку детали с 6 операций).

Основная задача – хорошее качество поверхностей отверстий под цилиндры – была реализована благодаря обработке по круговой интерполяции с использованием монолитной фрезы TaeguTec. В результате, достигнут 8 класс чистоты.

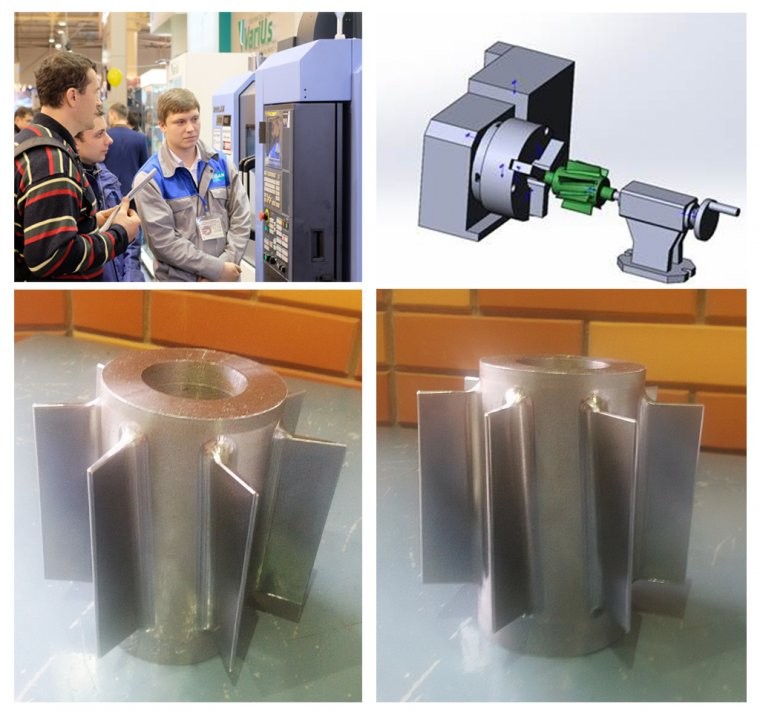

Высокопроизводительный вертикальный фрезерный обрабатывающий центр DNM 400II

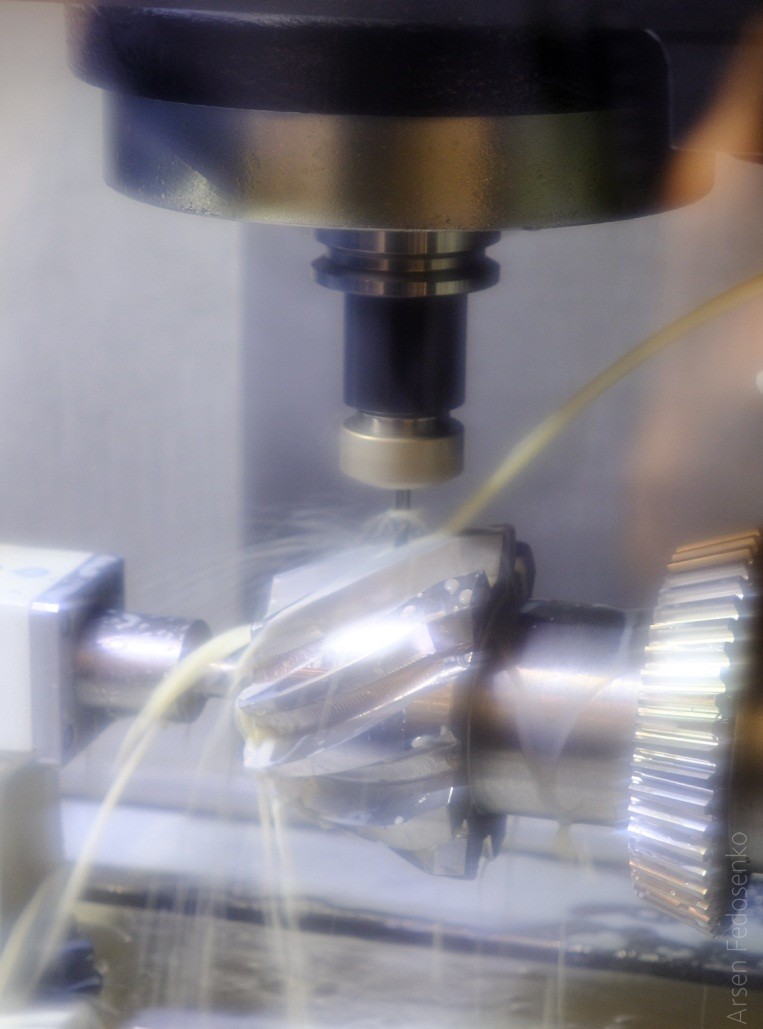

На фрезерном обрабатывающем центре DOOSAN DNM 400II изготавливалась деталь «Турбина» из стали 45Х. Для изготовления данной детали за 1 операцию станок был укомплектован поворотным столом (4-я ось) с трехкулачковым патроном и задней бабкой, в которые была зажата оправка с заготовкой. Заготовка прошла предварительную подготовку на токарном оборудовании.

Благодаря САМ-программе «ESPRIT» была достигнута оптимальная траектория движения режущего инструмента с минимальным количеством холостых проходов. Основная задача – высокая чистота обработки (Ra0,4) на элементе «лопатка» – была реализована благодаря беспрерывной обработке с использованием монолитной фрезы TaeguTec.

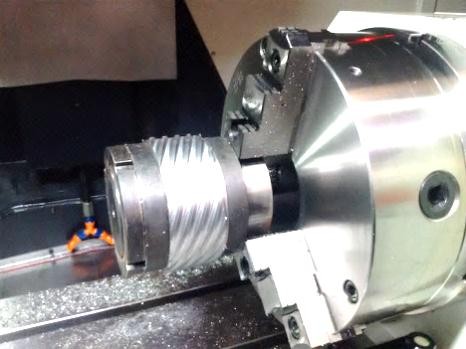

Компактный токарный центр LYNX 220LC

Возможностью данной модели оборудования является обработка криволинейных поверхностей на торце детали. В качестве образца была выбрана деталь сложной формы – «Колесо». Благодаря применению инструмента TaeguTec серии T-Clamp во время демонстрационной обработки удалось достичь зеркальной криволинейной поверхности на торце изделия. Кроме этого, проводилась демонстрация синхронизации осей на станках серии Lynx.

Компактный токарный обрабатывающий центр серии LYNX 220LYC

При обработке детали на данном оборудовании Doosan были применены новейшие разработки в токарной обработке компании TaeguTec: серии RhinoTurn, RhinoGroove, QuadRush. А устройство автоматической подачи прутка LNS позволило увеличить степень автоматизации механической обработки.

Компактный токарный обрабатывающий центр серии LYNX 300M

На этом обрабатывающем центре обработка детали осуществлялась с применением фрезерной функции и круговой интерполяции по осям Х и С. В режиме реального времени посетителям выставки продемонстрировали превращение металлической заготовки в изделие – «Спиннер». Специалисты сервисного центра и службы технологов компании «ВариТек» грамотно отвечали на вопросы посетителей и демонстрировали процесс обработки тестовых деталей сложных форм, а также особенности каждой модели нашего оборудования.

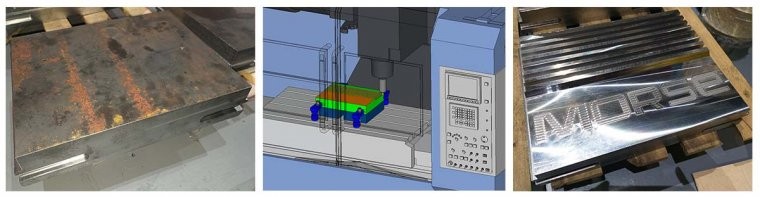

Вертикальный фрезерный обрабатывающий центр MYNX 5400/50

Фрезерный обрабатывающий центр DOOSAN MYNX 5400/50 с большим конусом шпинделя #50 и с направляющими скольжения для нагруженных фрезерных операций демонстрировал силовые характеристики при обработке тестовой детали «Плита» на двух типах операций:

- Операция №1 «Торцевое фрезерование плоскости». Обработка выполнялась крупногабаритной фрезой Ø125 на режимах: скорость резания V=180 м/мин, подача F=0,1 мм/зуб и глубина резания Ap=2,5 мм. Нагрузка на шпиндель составляла всего 60 – 63 %.

- Операция №2 «Фрезерование пазов». Демонстрация работы оборудования с применением твердосплавной фрезы MORSE Ø10 антивибрационной геометрии VIBRAFREE на режимах: скорость резания V = 120 м/мин, подача Fz = 0,03 мм/зуб и глубина резания Ap = 20 мм за один проход.

Деталь «Плита»: демонстрация станка большой мощности, работа инструмента MORSE при фрезеровании пазов

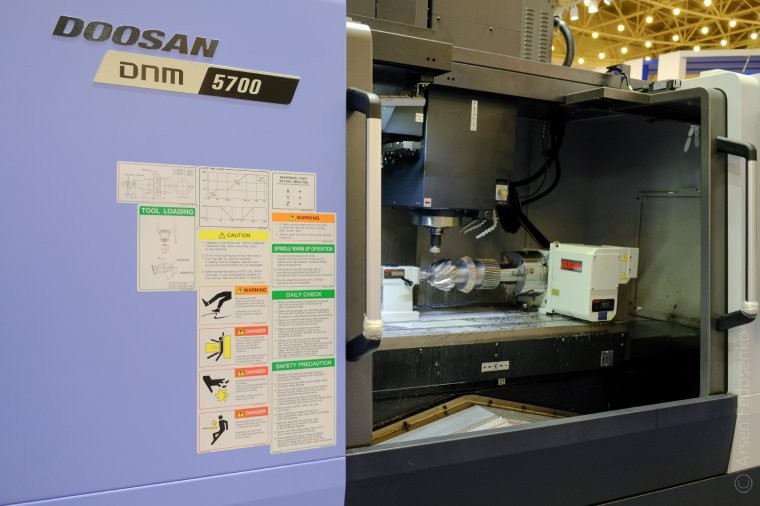

Высокопроизводительный вертикальный фрезерный обрабатывающий центр нового поколения DNM 5700

Вертикальный обрабатывающий центр DNM 5700 обеспечивает повышенную производительность, высокую точность и превосходное качество обработки. Время смены инструмента (Т-Т-Т) составляет 1,2 с, что в сочетании с высокой точностью перемещений X/Y/Z позволяет существенно сократить время обработки детали.

Деталь «Вал зубчатый»

Проводилась демонстрация обработки зубьев сложной формы, с применением поворотного стола CNC 200R в комплекте с патроном и задней бабкой. Максимальные обороты шпинделя – 12000 об./мин.

Высокопроизводительный токарный обрабатывающий центр нового поколения LYNX 2100LYB

Серия LYNX создана для производства небольших деталей с непревзойденной точностью и скоростью обработки. Высокоскоростное индексирование револьверной головы и быстрые перемещения минимизируют перерыв между операциями, что обеспечивает эффективную производительность. Токарный центр оснащен револьверной головой и системой ЧПУ и предназначен для обработки деталей в патроне, в центрах и с подачей прутка через шпиндель.

На обрабатывающем центре LYNX 2100LYB проводилась демонстрация следующих операций изготовления сложной детали произвольной формы из алюминиевого сплава:

- наружное точение;

- обработка канавок;

- сверление и растачивание сверлом с механическим креплением пластин;

- фрезерование криволинейных поверхностей на торце детали с помощью оси С;

- сверление отверстий на торце;

- фрезерование шестигранника с осью Y;

- фрезерование отверстия по спирали на диаметре;

- фрезерование пазов грибковой фрезой.

Детали произвольной формы

Высокомощный токарный обрабатывающий центр PUMA 4100B

PUMA 4100B – это высокомощный токарный обрабатывающий центр с револьверной головой для смены инструмента и системой управления (ЧПУ) FANUC 0i-TF. Передача мощности от двигателя к шпинделю осуществляется через 2х-скоростной редуктор, что обеспечивает при необходимости как высокие обороты шпинделя – до 2000 об./мин, так и достижение максимального крутящего момента – до 2379 Нм.

Деталь «Прокатный валок» и ее обработка на станке

Технические характеристики модели позволили продемонстрировать особенности обработки прокатного профиля на крупногабаритной детали «Прокатный валок».

Высокопроизводительный токарный обрабатывающий центр PUMA GT2600LM

Превосходная точность обработки и расширенные функциональные возможности модели PUMA GT2600LM позволили показать особенности при изготовлении детали «Вал со шлицами», материал Ст. 45:

- нарезка зубьев концевыми фрезами MORSE;

- получение высокого качества поверхности и размеров под подшипник;

- обработка канавок под стопорные кольца;

- работа в люнете.

Деталь «Вал со шлицами»

Обработка детали «Прокатный валок»

Высокомощный токарный обрабатывающий центр PUMA 4100B

Обработка детали «Вал зубчатый»

Детали, изготовленные на оборудовании DOOSAN

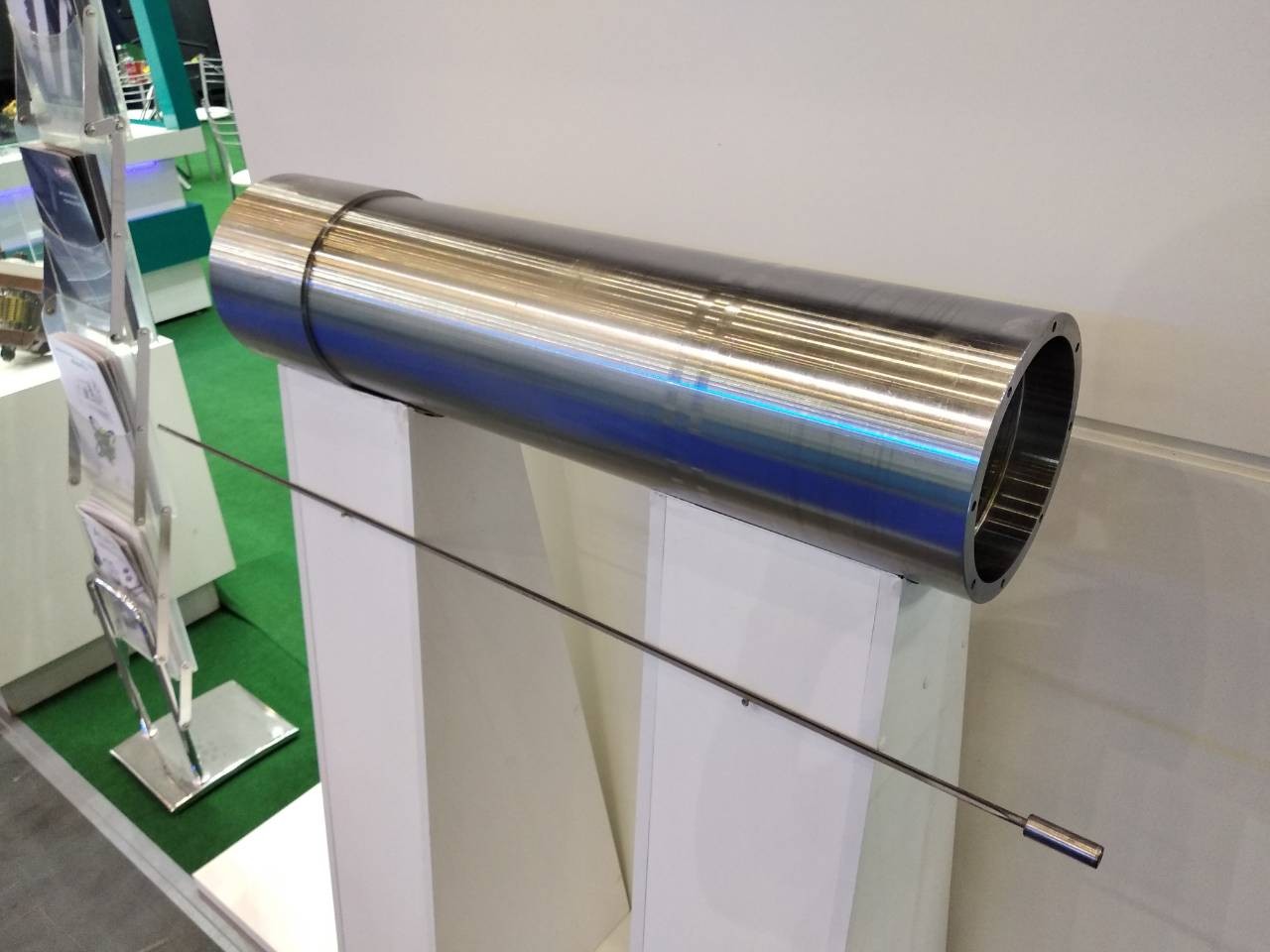

Станки для глубокого сверления LOCH

Деталь, изготовленная на оборудовании LOCH

Выводы

- В работе обоснованы возможности эффективного применения и проектирования экологически чистой технологии криогенной обработки, позволяющей снизить температуру в зоне обработки до –196 0С и тем самым повысить производительность, качество изделий, стойкость инструмента, а соответственно, прибыльность предприятия, попутно сокращая расход СОЖ и снижая потребление энергии. Показано, что в этом случае появляется возможность обрабатывать детали в

- – 2,5 раза быстрее, стойкость инструмента в расчете на деталь (объем удаленного материала за единицу времени) увеличивается в 2 – 2,5 раза, а это приводит к более, чем двукратной экономии на закупках инструмента при сохранении объема производства данных деталей. Повышение производительности обеспечивает снижение всех производственных затрат и себестоимости изделий, обеспечивает ускорение поставок для заказчиков и увеличение объема выполняемых заказов.

- Обоснованы технологические возможности, области эффективного применения и условия проектирования современных технологий производства с применением токарных металлорежущих инструментов (производства ведущих зарубежных компаний) с новейшими CVD- и PVD-покрытиями твердосплавных режущих пластин, обеспечивающих значительное увеличение производительности металлообработки. Предложены новые режущие пластины из твердых сплавов марок ТТ7005 и ТТ7015 с многослойным покрытием, которое наносится методом CVD, являющиеся лучшим выбором для обработки серого и высокопрочного чугуна, обеспечивая высочайшую производительность без риска увеличения расхода инструмента. Предложены новые КНБ сплавы: TB610, TB670, TB730, обладающие высокой производительностью при обработке закаленной стали и чугуна.

- Определены перспективные направления применения систем и инструментов для обработки отверстий производства компании Swiss Tools Systems AG: прецизионные головки для расточки высокоточных отверстий от диаметром от 3 мм до 88 мм; чистовые расточные системы для обработки точных отверстий диаметром от 3 мм до 320 мм; расточные головки серии D44.080.086.112 для черновой обработки отверстий диаметром от 86 мм до 402 мм. Показано, что растачивание отверстий диаметром от 150 мм до 2205 мм можно осуществить мостами-переходниками, выполненными из прочного, но легкого материала. Диапазон отверстий диаметром от 130 мм до 655 мм может быть реализован сменой 10 мостов-переходников.

- Определены перспективные направления применения высокоточных и производительных метчиков от компании Morse. Для отвода стружки в конструкции метчиков предусмотрены стружечные канавки, прорезанные под прямым или винтовым углом. Для высокопроизводительной обработки сквозных отверстий компания Morse представляет метчики с прямыми канавками и винтовой подточкой, форма заборной части которых имеет 4 – 5 ниток, что облегчает процесс нарезания внутренней резьбы благодаря свободному выталкиванию стружки в направлении подачи. Для нарезания резьбы в глухих отверстиях предложены метчики с правосторонними спиральными канавками под углом 400 и заборной частью в 2 – 3 нитки, позволяющие выводить стружку вверх, не допуская ее пакетирования на дне отверстия и повреждения режущих кромок. Показано, что в конструкции резьбонарезного инструмента Morse предусмотрены несколько типов хвостовиков: тонкий (DIN376, DIN374) и утолщенный (DIN371) для увеличения жесткости метчика, а важнейшим преимуществом инструмента компании Morse является широчайший выбор вариантов режущих материалов и покрытий, позволяющих решить любую задачу с наибольшей эффективностью.

- Показано, что станочная оснастка компании Swiss Tools Systems AG позволяет максимально эффективно использовать рабочее пространство обрабатывающего центра и обеспечивает повышение производительности обработки, например, за счет разработки и применения высокопрецизионных расточных систем для обработки отверстий на фрезерных центрах. Отмечается, что специалисты этой компании первыми внедрили на ряде высокотехнологичных предприятий прецизионный приводной и стационарный инструмент, используемый с единой стандартной оснасткой. Для практического использования в работе предлагается эффективная револьверная головка с инструментальными блоками Swiss Tools, прецизионная регулировка инструмента прямо на шпинделе станка от компании Swiss Tools. Рассмотрены основные преимущества систем с цифровой регулировкой.