Содержание страницы

- 1. Осадка: Основная операция уплотнения металла

- 2. Протяжка: Операция удлинения заготовки

- 3. Раскатка: Формирование кольцевых поковок

- 4. Скручивание: Изменение взаимной ориентации элементов

- 5. Прошивка: Создание полостей и отверстий

- Сравнительная таблица основных операций ковки

- Интересные факты о ковке

- Часто задаваемые вопросы (FAQ)

- Заключение

Свободная ковка представляет собой один из древнейших и, в то же время, актуальных методов обработки металлов давлением. Суть процесса заключается в многократном ударном или статическом воздействии инструмента (бойков молота или пресса) на нагретую заготовку, которая пластически деформируется и принимает требуемую форму и размеры. В отличие от штамповки, при свободной ковке течение металла не ограничивается стенками штампа, что обеспечивает гибкость процесса и позволяет получать поковки массой от нескольких килограммов до сотен тонн.

Исторически ковка была ремеслом кузнеца, создававшего изделия вручную. С промышленной революцией появились паровые, а затем гидравлические и механические молоты и прессы, что позволило масштабировать процесс для нужд машиностроения, энергетики, транспорта и оборонной промышленности. Современная свободная ковка — это высокотехнологичный процесс, основанный на глубоком понимании физики металлов, механики деформации и тепловых процессов. В данной статье мы детально рассмотрим ключевые кузнечные операции, их разновидности, технологические особенности и области применения.

1. Осадка: Основная операция уплотнения металла

Осадка — это технологическая операция, в ходе которой происходит уменьшение высоты исходной заготовки при одновременном увеличении площади её поперечного сечения. Это базовая операция, которая часто предшествует другим видам деформации и применяется для решения широкого спектра инженерных задач.

1.1. Цели и задачи операции осадки

Осадку применяют не только для изменения геометрии, но и для кардинального улучшения структуры и свойств металла. Ключевые цели включают:

- Изменение геометрии: Увеличение диаметра заготовки, когда исходный объём достаточен, но поперечное сечение мало для последующих операций.

- Улучшение микроструктуры: Дробление и измельчение крупнозернистой литой структуры, что особенно важно для сталей карбидного класса (например, инструментальных). Осадка позволяет снизить балл карбидной неоднородности, обеспечивая более равномерное распределение карбидов и, как следствие, повышение прочности и износостойкости.

- Формирование текстуры деформации: Создание упорядоченной ориентации зерен (волокон) в металле для повышения эксплуатационных характеристик будущей детали в заданных направлениях. Правильно ориентированные волокна значительно повышают сопротивление усталости и ударным нагрузкам.

- Гомогенизация свойств: Выравнивание механических свойств (прочности, пластичности) в продольном и поперечном направлениях поковки, что критически важно для ответственных деталей.

- Устранение внутренних дефектов: Заваривание внутренних пустот, пор и флокенов (мелких трещин, насыщенных водородом), которые могли образоваться на стадии литья.

- Подготовка к последующим операциям: Формирование параллельных торцевых поверхностей перед операцией прошивки отверстия или для точной установки в штампе.

- Очистка поверхности: Удаление слоя окалины, которая образуется при нагреве. При сжатии заготовки хрупкая окалина растрескивается и легко отделяется от поверхности.

1.2. Механика процесса и бочкообразование

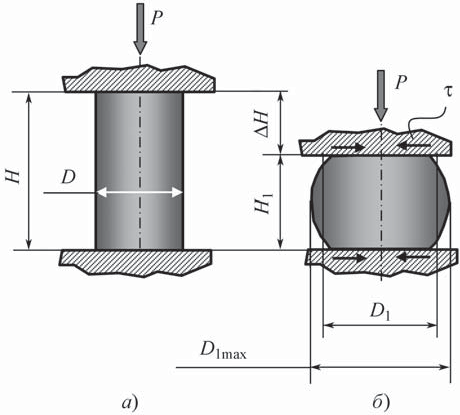

В процессе осадки цилиндрические заготовки неизбежно приобретают характерную бочкообразную форму (рис. 1), а заготовки с квадратным сечением стремятся к круглой форме. Это явление, известное как бочкообразование, обусловлено двумя основными факторами:

- Силы трения (τ): На контактных поверхностях между торцами заготовки и бойками возникают силы трения, которые препятствуют свободному радиальному течению металла. В результате центральные слои заготовки деформируются интенсивнее, чем торцевые.

- Теплообмен: Торцы заготовки, контактируя с более холодными бойками, охлаждаются быстрее. Снижение температуры в этих зонах повышает сопротивление деформации, что также замедляет радиальное течение металла у торцов.

Рис. 1. Схема осадки: а – исходное положение заготовки перед осадкой; б – процесс осадки; H и D – высота и диаметр исходной заготовки соответственно; H1 и D1 – соответственно высота и средний диаметр заготовки после осадки; D1 max – максимальный диаметр заготовки; τ – силы трения на контактных поверхностях; Р – сила осадки

1.3. Зоны деформации в заготовке

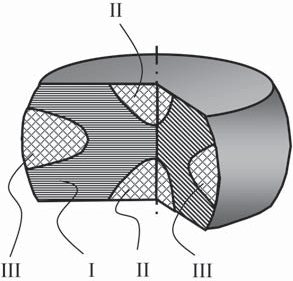

Неравномерность деформации приводит к формированию в объеме осаженной заготовки трёх характерных зон (рис. 2):

- Зона I (зона интенсивной деформации): Центральная область, где металл испытывает наиболее свободное течение в радиальном направлении.

- Зона II (зона затрудненной деформации): Две конусообразные области, примыкающие к торцам. Здесь из-за трения и подстывания металл находится в условиях неравномерного всестороннего сжатия. Эти зоны, имеющие низкую подвижность, действуют как клинья, «расклинивая» центральную зону I.

- Зона III: Область, выходящая на боковую поверхность. Здесь возникают растягивающие окружные напряжения. Именно эти напряжения являются причиной образования продольных трещин на боковой поверхности при превышении предельно допустимой степени деформации.

Рис. 2. Зоны деформации в осаживаемой цилиндрической заготовке

1.4. Расчетные параметры осадки

Степень деформации (ε) является ключевым параметром процесса и определяется как отношение изменения высоты к начальной высоте: ε = ΔН / Н = (H - H1) / H. Её значение может варьироваться от 0 до 1. Предельно допустимая степень деформации лимитируется пластичностью материала при температуре ковки.

Средний диаметр поковки D1 (без учета бочкообразности) можно рассчитать из условия сохранения постоянства объема:

D1 = √(4 * Vз / (π * H1))(1)

где Vз – объем исходной цилиндрической заготовки.

1.5. Разновидности форм бочкообразования

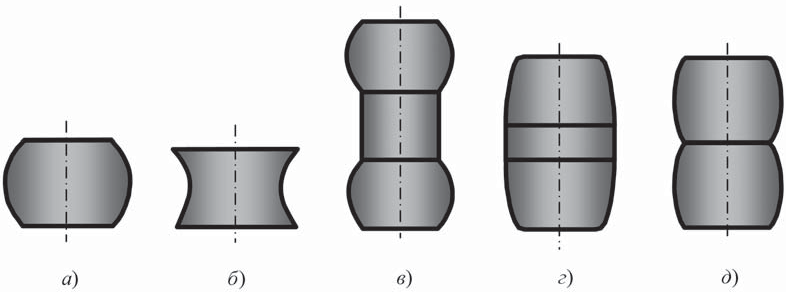

В зависимости от соотношения высоты к диаметру (H/D), интенсивности ударов, свойств материала и трения, форма бочки может быть различной (рис. 3).

- «Нормальная» бочка (а): Образуется при осадке заготовок с H/D ≤ 2,5 мощными ударами молота или на прессе. Это наиболее типичная форма.

- Вогнутая («рюмкообразная») бочка (б): Характерна для высоких заготовок (H > 2D) при обработке на высокоскоростных молотах с недостаточной массой падающих частей. Легкие и частые удары приводят к «расклепыванию» торцов, так как деформация не успевает проникнуть вглубь металла.

- Двойная бочка (в, д): Может образовываться при малых степенях осадки (в) или при осадке заготовок типа дисков с большим отношением D/H (д). При дальнейшей деформации обычно переходит в одинарную.

- Конусообразная форма (г): Часто является переходной стадией при осадке.

Рис. 3. Формы бочкообразования при осадке: а – «нормальная» бочка; б – вогнутая; в – двойная с цилиндрической частью; г – конусообразная; д – двойная

Бочкообразование особенно нежелательно при ковке высоколегированных, труднодеформируемых сплавов (например, жаропрочных), так как оно приводит к резкой неоднородности деформации и, следовательно, к разбросу механических свойств в объеме поковки.

1.6. Технологические рекомендации для качественной осадки

Для минимизации бочкообразования, предотвращения дефектов (трещин, зажимов) и снижения требуемого усилия необходимо соблюдать ряд правил:

- Ограничение соотношения H/D: Высота заготовки H не должна превышать 2.5-3 диаметров D. При H > 3D резко возрастает риск продольного изгиба (потери устойчивости) заготовки.

- Качество торцов: Торцевые поверхности должны быть максимально гладкими, параллельными друг другу и перпендикулярными оси заготовки. Неровные торцы приводят к неравномерной деформации и изгибу.

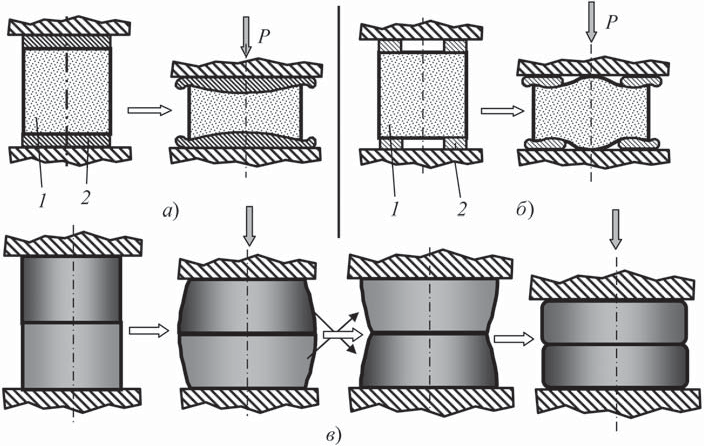

- Снижение трения и теплоотвода: Для уменьшения бочкообразности применяют подогрев бойков, используют технологические смазки (например, графитовые), а также помещают между торцами заготовки и бойками прокладки из более пластичных материалов (рис. 4).

- Равномерный нагрев: Заготовка перед осадкой должна быть прогрета равномерно по всему объему до верхней границы температурного интервала ковки для данного сплава.

- Энергия удара молота: При ковке на молоте необходимо обеспечивать достаточную энергию удара. Рабочий ход бабы молота перед ударом должен составлять не менее 1/4 от полного хода.

- Избегание критических деформаций: Следует избегать степеней деформации, которые приводят к образованию крупного зерна в процессе рекристаллизации, руководствуясь диаграммой рекристаллизации для обрабатываемого материала.

Рис. 4. Схемы осадки, снижающие или устраняющие образование бочки: а – осадка заготовки 1 с применением высокопластичных сплошных прокладок 2; б – то же, с использованием кольцевых прокладок; в – технологическая последовательность осадки двух заготовок с поворотом и сменой взаимного положения

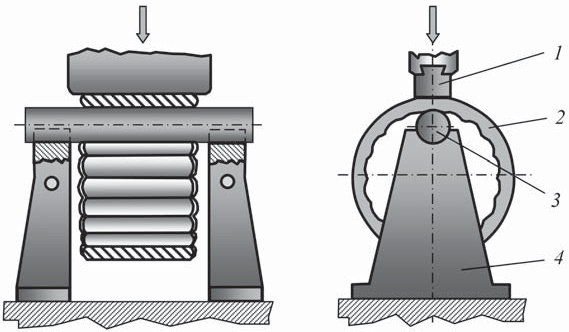

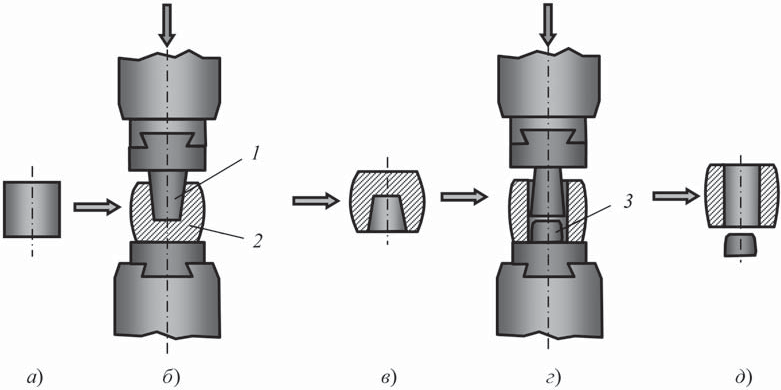

1.7. Разновидности осадки: Высадка

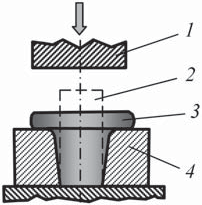

Высадка – это разновидность осадки, при которой деформации подвергается не вся заготовка, а только её часть. Методом высадки получают локальные утолщения (фланцы, бурты, головки болтов) на концевой или срединной части стержня (рис. 5).

Ключевой особенностью технологии является локальный нагрев. Нагревается только тот участок, который подлежит высадке. Холодные части заготовки не деформируются и служат для передачи деформирующего усилия к нагретой зоне.

Рис. 5. Высадка верхнего участка заготовки: 1 – боек молота; 2 – заготовка после высадки; 4 – матрица (подкладное кольцо)

Для высадки фланцев на длинных и тяжелых валах применяют специальный инструмент — «сокол» (также известный как «роман»), представляющий собой массивную стальную штангу, подвешенную на кране (рис. 6). Ударами «сокола» по торцу заготовки производят высадку предварительно нагретого участка. В современном производстве для этой цели используются специализированные гидравлические прессы с манипуляторами.

Рис. 6. Высадка нагретого конца длинной заготовки: 1 – упор; 2, 3 – бойки; 4 – подвешенная болванка («роман», «сокол»)

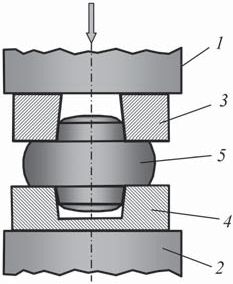

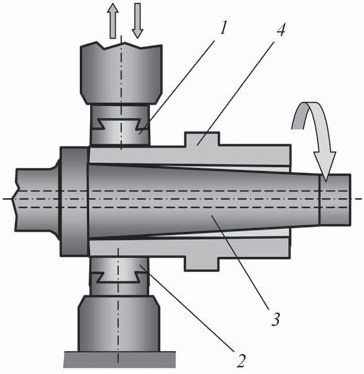

1.8. Осадка в подкладных кольцах

Этот метод используется для изготовления сложных поковок типа крупногабаритных зубчатых колес, дисков турбин с бобышками. Заготовку осаживают между бойками, используя специальные подкладные кольца. Металл, деформируясь, заполняет полости колец, формируя необходимые конструктивные элементы (рис. 7).

Рис. 7. Осадка в подкладных кольцах с затеканием металла в полости колец: 1, 2 – бойки; 3, 4 – подкладные кольца; 5 – осаженная заготовка

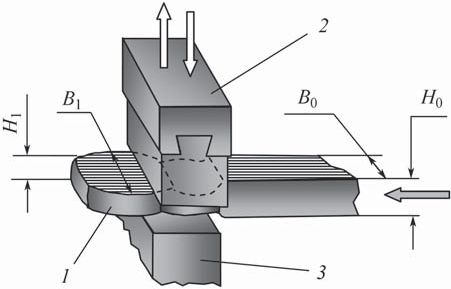

2. Протяжка: Операция удлинения заготовки

Протяжка (вытяжка) – это кузнечная операция, предназначенная для удлинения заготовки или её части за счет последовательного уменьшения площади поперечного сечения (рис. 8). Процесс осуществляется многократными обжатиями (ударами молота или нажатиями пресса) с одновременной подачей заготовки вдоль её оси и, как правило, кантовкой (поворотом вокруг оси).

Рис. 8. Схема протяжки: 1 – протягиваемая заготовка; 2, 3 – бойки

2.1. Параметры и технология протяжки

Процесс протяжки состоит из переходов (одно обжатие и подача) и проходов (серия переходов на всю длину деформируемого участка). Для обеспечения равномерности структуры и свойств по всему сечению применяют кантовку заготовки, обычно на 90°, после каждого прохода.

Ключевыми параметрами являются:

- Относительное обжатие (Hh): Степень деформации по высоте.

(2)

(2) - Относительное уширение (Hb): Степень деформации по ширине.

(3)

(3)

Величина обжатия за один удар зависит от пластичности металла, мощности оборудования и геометрии инструмента. Использование вырезных (фасонных) бойков вместо плоских ограничивает уширение и позволяет увеличить интенсивность вытяжки на 20-40%.

Способы протяжки («на себя» или «от себя») зависят от массы и габаритов заготовки. При протяжке заготовок прямоугольного сечения для избежания изгиба отношение высоты к ширине сечения обычно не должно превышать 2.5.

2.2. Протяжка на оправке

Это разновидность протяжки для полых заготовок (колец, гильз, труб). В предварительно прошитое или просверленное отверстие вставляется коническая оправка (рис. 9), после чего заготовку вместе с оправкой протягивают под бойками. В результате уменьшается толщина стенки и наружный диаметр, а длина заготовки увеличивается. Внутренний диаметр при этом практически не изменяется.

Этот метод позволяет получать высокопрочные бесшовные полые изделия, такие как корпуса сосудов высокого давления, котлы и элементы химических реакторов. Оправки изготавливают из легированных сталей (40ХН, 5ХГМ) и могут иметь внутренний канал для водяного охлаждения.

Рис. 9. Схема протяжки пустотелой заготовки на конической оправке: 1, 2 – бойки; 3 – оправка; 4 – обрабатываемая заготовка

3. Раскатка: Формирование кольцевых поковок

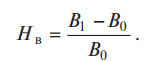

Раскатка – это операция, применяемая для увеличения диаметра кольцевой заготовки за счет уменьшения толщины её стенки. Процесс осуществляется путем обжатия кольца, надетого на оправку, между этой оправкой и верхним бойком (рис. 10).

Операция применяется при изготовлении поковок типа колец, бандажей железнодорожных колес, зубчатых венцов, обечаек. Исходной заготовкой служит прошитый слиток или осаженная заготовка с отверстием.

Рис. 10. Схема раскатки кольцевой заготовки на оправке: 1 – боек; 2 – заготовка; 3 – оправка; 4 – стойки

В процессе раскатки заготовке сообщают вращательное движение после каждого обжатия. Управление процессом требует высокой квалификации кузнеца, так как необходимо одновременно контролировать изменение диаметра, толщины и ширины кольца. Раскатка обеспечивает формирование благоприятной кольцевой макроструктуры (волокон), что значительно повышает прочность изделия в тангенциальном направлении.

4. Скручивание: Изменение взаимной ориентации элементов

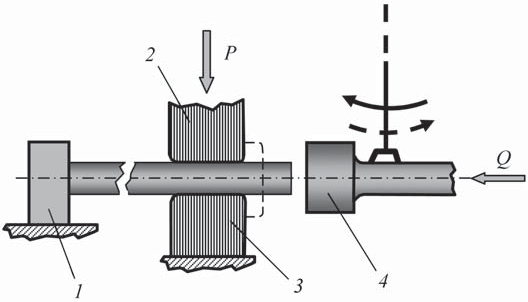

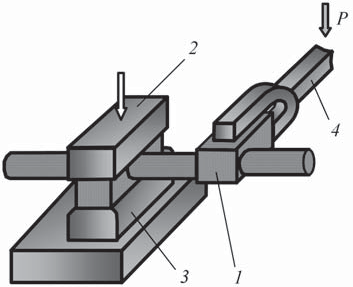

Скручивание — это операция, при которой одну часть заготовки поворачивают относительно другой вокруг общей продольной оси на заданный угол (рис. 11). Основное назначение — получение поковок сложной пространственной формы, например, коленчатых валов.

Технология позволяет упростить процесс ковки: все элементы (например, щеки и шейки коленвала) сначала куются в одной плоскости, а затем скручиванием их разворачивают в рабочее положение. Это технологичнее и экономичнее, чем ковка в сложных многоручьевых штампах.

Для предотвращения трещин скручиваемая часть должна иметь плавные переходы сечений и быть равномерно прогрета. Операцию выполняют с помощью рычага-вилки, а для крупных поковок — с использованием манипуляторов или кранов. При скручивании длина заготовки несколько уменьшается, что необходимо учитывать припуском.

Рис. 11. Схема скручивания заготовки: 1 – заготовка; 2, 3 – бойки; 4 – рычаг-вилка

Приблизительную силу, необходимую для закручивания, можно определить по выражению:

(4)

(4)

где P – сила, Н; d – диаметр поковки в зоне скручивания, м; σв – предел прочности материала при температуре закручивания, Па; l – длина рычага, м; α – угол скручивания, град.

5. Прошивка: Создание полостей и отверстий

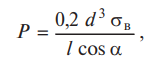

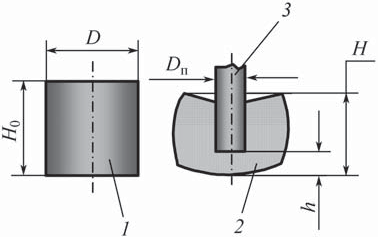

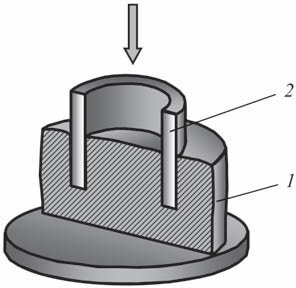

Прошивка – операция получения сквозных или глухих осевых полостей в заготовке путем вытеснения металла специальным инструментом — прошивнем (рис. 12).

Внедрение сплошного конического прошивня в заготовку приводит к вытеснению металла в радиальном и осевом направлениях, вызывая увеличение диаметра и уменьшение высоты заготовки. Прошивку на сплошной опоре ведут не на всю высоту, а на 80-90%, после чего заготовку переворачивают и пробивают остаток (перемычку), получая отход — выдру (рис. 13).

Рис. 12. Искажение формы заготовки при прошивке: 1, 2 – соответственно исходная и прошиваемая заготовки; 3 – прошивень

Применение полых прошивней (рис. 14) позволяет получать отверстия большого диаметра с меньшими деформациями остальной части заготовки, так как металл не вытесняется, а удаляется в виде сердечника.

Рис. 13. Технологическая последовательность выполнения осевого отверстия сплошным прошивнем: а – исходная заготовка; б – внедрение конусного прошивня 1 в заготовку 2; в – переворачивание заготовки; г – пробивка отверстия с образованием отхода 3 (выдры); д – поковка с отверстием и выдра

Для снижения сил трения и предотвращения перегрева инструмента в процессе прошивки применяют смазки (графит, толченый уголь). Процесс часто ведут в несколько этапов: неглубокое внедрение, извлечение прошивня, засыпка смазки в углубление и продолжение прошивки.

Рис. 14. Промежуточный этап выполнения отверстия в поковке 1 полым прошивнем 2

Сравнительная таблица основных операций ковки

| Операция | Основная цель | Изменение геометрии | Преимущества | Ограничения и недостатки | Типичные изделия |

|---|---|---|---|---|---|

| Осадка | Увеличение сечения, улучшение структуры | Высота (↓), Диаметр (↑) | Улучшает мех. свойства, заваривает дефекты, формирует волокна | Риск бочкообразования, продольного изгиба при H/D > 3 | Заготовки дисков, фланцев, шестерен |

| Протяжка | Удлинение заготовки | Длина (↑), Сечение (↓) | Позволяет получать длинномерные поковки, формирует продольные волокна | Требует кантовки для равномерности свойств, возможно уширение | Валы, оси, рычаги, балки |

| Раскатка | Увеличение диаметра кольца | Диаметр (↑), Толщина стенки (↓) | Высокая производительность, экономия металла, идеальная кольцевая структура | Требует специального оборудования, сложность контроля размеров | Кольца подшипников, бандажи, зубчатые венцы |

| Скручивание | Изменение взаимной ориентации частей | Поворот части вокруг оси | Упрощает технологию изготовления сложных поковок | Риск трещин при резких переходах сечения, требует точного нагрева | Коленчатые валы, кривошипы |

| Прошивка | Получение полостей и отверстий | Формирование внутреннего отверстия | Позволяет получать полые заготовки без сварки | Образование отхода (выдры), высокое усилие, износ инструмента | Гильзы, кольца, толстостенные трубы |

Интересные факты о ковке

- Самая большая поковка: Одной из крупнейших поковок в мире считается опорный валок для прокатного стана, изготовленный в Японии. Его масса превышает 250 тонн.

- Ковка в космосе: В аэрокосмической отрасли ковка используется для изготовления самых ответственных деталей турбин, дисков компрессоров и элементов шасси из титановых и жаропрочных сплавов, способных выдерживать экстремальные нагрузки и температуры.

- Дамасская сталь: Легендарная дамасская сталь, известная своей прочностью и характерным узором, получалась методом многократной кузнечной сварки и проковки пакета из сталей с разным содержанием углерода.

- Молот-гигант: Один из самых мощных в мире паровых молотов был построен в 19 веке на заводе Круппа в Германии. Масса его падающих частей составляла более 50 тонн. Современные гидравлические прессы развивают усилия в десятки тысяч тонн.

Часто задаваемые вопросы (FAQ)

- В чем принципиальное отличие ковки от литья?

- При литье расплавленный металл заливается в форму, где и затвердевает. Литая структура является крупнозернистой и может содержать дефекты (поры, раковины). При ковке заготовка находится в твердом состоянии и пластически деформируется. Этот процесс измельчает зерно, заваривает внутренние дефекты и создает направленную волокнистую структуру, что обеспечивает значительно более высокие механические свойства (прочность, пластичность, вязкость) по сравнению с литьем.

Что такое «температурный интервал ковки»?

- Это диапазон температур, в котором металл обладает достаточной пластичностью для деформации без разрушения и не происходит нежелательных структурных изменений (например, перегрева или оплавления границ зерен). Нижняя граница интервала определяется температурой окончания рекристаллизации, а верхняя — температурой солидус (начала плавления). Для углеродистых сталей этот интервал обычно составляет от 1250°C до 800°C.

Почему для ковки важен равномерный нагрев?

- Неравномерный нагрев приводит к тому, что разные участки заготовки имеют разную температуру и, следовательно, разное сопротивление деформации. Более холодные участки деформируются хуже, что приводит к искажению формы поковки, возникновению внутренних напряжений и даже образованию трещин. Равномерный прогрев по всему сечению — залог получения качественной поковки.

Какие основные дефекты могут возникнуть при ковке?

- К основным дефектам относятся: трещины (из-за превышения пластичности или ковки при низкой температуре), плены (закованная окалина), зажимы (складки металла), несоответствие размеров, а также внутренние дефекты, связанные с неправильной проработкой структуры. Контроль технологии на всех этапах позволяет минимизировать брак.

Заключение

Рассмотренные операции — осадка, протяжка, раскатка, скручивание и прошивка — составляют основу технологического процесса свободной ковки. Умелое комбинирование этих операций позволяет получать поковки сложнейшей формы и обеспечивать уникальный комплекс механических свойств, недостижимый для многих других методов обработки. Несмотря на развитие новых технологий, свободная ковка остается незаменимым процессом в тяжелом машиностроении, энергетике, судостроении и других отраслях, где к деталям предъявляются высочайшие требования по прочности и надежности.

Нормативная база

- ГОСТ 18970-84 «Обработка металлов давлением. Операция ковки и штамповки. Термины и определения».

- ГОСТ 7829-70 «Поковки из углеродистой и легированной стали, изготовляемые ковкой на молотах. Припуски и допуски».

- ГОСТ 8479-70 «Поковки из конструкционной углеродистой и легированной стали. Общие технические условия».

- ГОСТ 7505-89 «Поковки стальные штампованные. Допуски, припуски и кузнечные напуски». (Примечание: распространяется на штампованные поковки, но его принципы часто используются и в свободной ковке для назначения допусков).

- ГОСТ 25054-81 «Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия». (Примечание: действующий стандарт для поковок из специальных сталей).

Список литературы

- Охрименко Я. М. Технология кузнечно-штамповочного производства: Учебник для вузов. — М.: Машиностроение, 1976. — 560 с.

- Ковка и штамповка: Справочник. В 4-х т. / Под ред. Е. И. Семенова. — М.: Машиностроение, 1985-1987.

- Смирнов В.С. Теория обработки металлов давлением. — М.: Металлургия, 1973. — 496 с.

- Брюханов А. Н., Ребельский А. В. Свободная ковка на молотах. — М.: Машгиз, 1951. — 352 с.