Содержание страницы

1. Кварцевые пески

Основой кварцевых песков является диоксид кремния SiО2 – кремнезем. Чем больше кремнезема содержится в песке, тем он качественнее. На механические свойства формовочных и стержневых смесей, особенно холоднотвердеющих, оказывает влияние водородный показатель рН, который представляет собой отрицательный логарифм концентрации водородных ионов, т.е. рН = – (logH+). В нейтральном растворе концентрация Н+ и ОН– одинакова рН = 7, для щелочной среды рН > 7, для кислой среды рН< 7. Чистые пески имеют показатель рН, близкий к 7.

Температура плавления кварца 1713 ºС, а огнеупорность в зависимости от чистоты составляет 1500… 1770 ºС, твердость по шкале Мооса равна 7. При нагревании в кварце происходят модификационные превращения: β-кварц, стабильный при нормальной (20 °С) температуре, переходит при температуре 573 ºС в α-кварц. Это превращение сопровождается увеличением объема кварца в зависимости от его состава на 0,86… 1,30 %. Объемные изменения кварца влияют на образование ужимин.

Кварцевые пески чаще всего используются в качестве огнеупорной составляющей при приготовлении смесей. Кварцевый песок и глина образуются в природе путем выветривания горных Пород. В зависимости от состава горной породы образуются отложения с разным соотношением песка и глины, причем продукты выветривания часто относятся ветром или водой, т. е. происходит Частичное или полное их разделение. Пески, имеющие более крупные тяжелые зерна, оседают быстрее, чем частицы глины, т.е. последние переносятся дальше. В процессе переноса приобретается форма, и формируются свойства песка.

По принятой в России геологической классификации кварцевые пески разделяют на эоловые и элювиальные, ледниковые, морские, дельтовые, озерные.

Кварцевые пески, образовавшиеся вследствие выветривания горной породы (эоловые и элювиальные), отличаются высокой равномерностью размеров частиц со средним их диаметром 0,2…0,3 мм. К ним относятся пески месторождений в районе р. Волги (Орловское), на Урале (Басьяновское) и др.

Пески ледниковые имеют неравномерную зернистость с большим содержанием глинистых составляющих. В литейном производстве они используются только после обогащения, т. е. после промывки и удаления глинистых частиц. К ним относятся пески месторождений в Ленинградской (Крупельское), Псковской (Струги Красные), Волгоградской (Чапурниковский карьер) областях и др.

Значительными являются месторождения кварцевых песков морских отложений. Эти пески отличаются высокой однородностью, малым содержанием глинистых частиц и примесей. К ним относятся известные месторождения Московской (Люберецкие карьеры), Ростовской (Ореховские), Самарской (Балашейские), Челябинской (Кичигинские) областей и др.

Кварцевые пески дельтовые и элювиальные образовались вследствие выноса разрушенных горных пород реками, морскими течениями или паводковыми водами, накопления и их высыхания. К ним относятся месторождения Московской (Луховицкое) и Ленинградской (Новинское) областей.

2. Классификация песков по ГОСТ 2138

Формовочные пески на основе кварца в зависимости от содержания глинистой составляющей по ГОСТ 2138 подразделяют на кварцевые (до 2 % глинистой составляющей), тощие (свыше 2 до 12 %) и жирные (свыше 12 до 50 %). Глинистой составляющей называются частицы с условным диаметром 22 мкм. Если в минерале таких частиц больше 50 %, то их относят к глинам. Кварцевые и тощие пески подразделяют на группы в зависимости от содержания глинистой составляющей (табл. 4), кремнезема (диоксида кремния) (табл. 5), по коэффициенту однородности (табл. 6) и среднего размера зерна кремнезема (табл. 7). Жирные пески подразделяют на группы в зависимости от предела прочности при сжатии (табл. 8) и среднего размера зерна (см. табл. 9).

Примеры марок песков: 3К3О202 – кварцевый песок с содержанием глинистых не более 1 %, кремнезема – не менее 97 % Коэффициент однородности песка – свыше 70 до 80 %, средний размер зерна – свыше 0,19 до 0,23 мм;

Ж1016 – жирный песок с пределом прочности при сжатии более 0,08 Н/мм2 и средним размером зерна свыше 0,14 до 0,18 мм;

2Т2016 – тощий песок с содержанием глинистых составляющих не более 8 %, кремнезема – не менее 93 %, средний размер зерна свыше 0,14 до 0,18 мм.

Таблица 4 Классификация кварцевых и тощих песков по содержанию глинистой составляющей

| Группа | Содержание глины, мас. %, не более, в песке | |

| кварцевом | тощем | |

| 1

2 3 4 5 |

0,2

0,5 1,0 1,5 2,0 |

4,0

8,0 12,0 – – |

Таблица 5 Классификация кварцевых и тощих песков по содержанию кремнезема

| Кварцевый песок | Тощий песок | ||

| Группа | SiО2, мас. %, не менее | Группа | SiО2, мас. %, не менее |

| К1

К2 К3 К4 К5 |

99

98 97 95 93 |

Т1

Т2 Т3 |

96

93 90 |

Таблица 6 Классификация песков по коэффициенту однородности

| Группа | Коэффициент однородности, % |

| О1 | Свыше 80 |

| О2 | Свыше 70 до 80 |

| О3 | Свыше 60 до 70 |

| О4 | Свыше 50 до 60 |

| О5 | До 50 |

Таблица 7. Классификация кварцевых, тощих и жирных песков по среднему размеру зерна

| Группа | Средний размер зерна, мм |

| 01 | До 0,14 |

| 016 | Свыше 0,14 до 0,18 |

| 02 | Свыше 0,19 до 0,23 |

| 025 | Свыше 0,24 до 0,28 |

| 03 | Свыше 0,28 |

Таблица 8 Классификация жирных песков по пределу прочности при сжатии

| Группа | Предел прочности при сжатии во влажном состоянии, Н/мм2 |

| Ж1

Ж2 Ж3 |

Свыше 0,08

Свыше 0,05 до 0,08 До 0,05 |

3. Определение содержания глинистых составляющих

Для определения содержания глинистых составляющих используется метод осаждения (применяемое иногда название «метод отмучивания» не отражает физической сути метода). Пробу песка массой 50 г засыпают в стеклянную банку и заливают водой (475 см3), затем добавляют 25 см3 1 %-ного раствора едкого натрия (для лучшего отделения глинистых составляющих от песка).

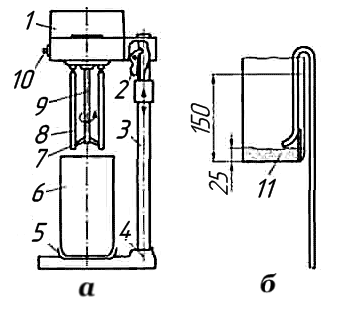

Для перемешивания раствора используют смеситель – лопастную мешалку (рис. 13, а). Смеситель состоит из подставки 4 с вертикальной направляющей 3, по которой перемещается головка 7 с электродвигателем, включение которого осуществляется тумблером 10. В нижней части головки 1 насажены вал 9 с быстро вращающейся лопастью 7 и три регулируемые направляющие прутки-лопатки 8 с поперечным эллиптическим сечением, служащие для повышения эффективности перемешивания. В подставке аппарата находится резиновая прокладка 5 с соответствующей выемкой для установки стеклянного сосуда 6. Перемещение головки 1 по направляющей 3 производится вверх и вниз при нажатии рычага 2, фиксация – при отжатии рычага.

Раствор интенсивно перемешивают в лопастной мешалке в течение 10 мин, далее добавляют воду до отметки 150 мм. Затем осадок взбалтывают стеклянной палочкой и дают в течение 10 мин отстояться, после чего воду сливают сифоном до отметки 25 мм (рис. 13, б). Процесс повторяют, но с выдержкой 5 мин, до тех пор, пока вода не станет прозрачной. Скорость осаждаемых частиц определяют по закону Стокса, используя уравнение

υ = d2(ρl – ρ2)g/08η), (29)

где d – диаметр частиц, м; ρ1 – плотность осаждающейся частицы, кг/м3; ρ2 – плотность воды, кг/м3; g – ускорение силы тяжести g = 9,81 м/с2; η – динамическая вязкость, Па∙с.

Если ρ1, = 2650 кг/м3, ρ2 = 1000 кг/м3, η = 0,001165 Па∙с при 15 °С, то для глинистых частиц крупностью менее 0,022 мм v = 0,000308 м/с.

Рис. 13. Аппарат для определения глинистых составляющих методом осаждения: а – лопастная мешалка; б – слив воды с частицами менее 0,022 мм через сифон; 1 – головка с электродвигателем; 2 – рычаг; 3– направляющая; 4 – подставка; 5 – резиновая прокладка; 6 – стеклянный сосуд; 7 – лопасть; 8 – прутки-лопатки; 9 – вал; 10 – тумблер; 11 – частицы крупнее 0,022 мм

Время опускания частицы крупностью 0,022 мм с верхнего уровня Н= 150 мм до отметки 25 мм составит τ = S/ υ = 0,125/0,000308 = 406 с. Поэтому в первом опыте выдержку принимают равной 10 мин, а в последующих – 5 мин.

При изменении температуры воды изменяется ее динамическая вязкость, а значит и время осаждения частиц. Поэтому при испытаниях важно поддерживать постоянную температуру воды. Все частицы менее 0,022 мм удаляются из раствора после 10 и последующих 5 мин отстаивания. Остаток песка высушивают и взвешивают. Относительное содержание глинистых составляющих в песке, %, определяют по уравнению

Гл = (mИСХ – mОСТ)100/mИСХ, (30)

где mИСХ – масса исходной навески песка, mИСХ = 50 г; mОСТ – масса остатка песка после осаждений и высушивания, г.

4. Определение среднего размера зерна и коэффициента

однородности ГОСТ 29234.3

Средний размер зерна и коэффициент однородности находят после определения зернового состава песка ситовым анализом. Высушенный отмытый песок, полученный после отделения глинистой составляющей, просеивают в течение 15 мин на вибрационной установке через стандартный ГОСТ 3584 комплект сит с размерами ячеек, приведенными в табл. 9

Таблица 9 Характеристика стандартного комплекта сит по ГОСТ 3584

| Номер сита | Размер ячейки, мм | Номер сита | Размер ячейки, мм |

| 2,5 | 2,5 | 02 | 0,2 |

| 1,6 | 1,6 | 016 | 0,16 |

| 1 | 1,0 | 01 | 0,1 |

| 063 | 0,63 | 0063 | 0,063 |

| 04 | 0,4 | 005 | 0,05 |

| 0315 | 0,315 | Тазик | 0 |

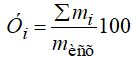

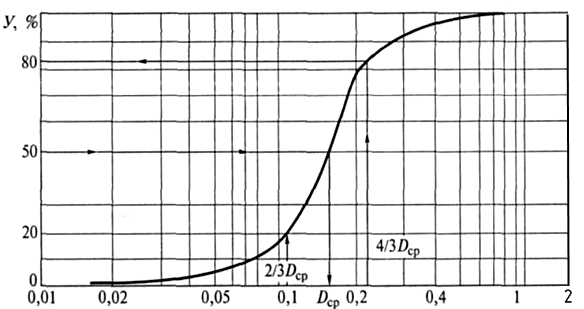

Результаты определения зернового состава представляются в виде интегральной кривой распределения частиц по размерам, которая используется для определения среднего размера зерна и коэффициента однородности. Для построения кривой по оси абсцисс (рис. 14) откладывают в логарифмическом масштабе размер сторон ячеек сетки в свету, а по оси ординат – суммарное содержание частиц меньше данного размера, %, которое вычисляют по уравнению

, (31)

, (31)

где ∑mi – суммарная масса остатков на ситах с ячейками меньше данного размера, г; mИСХ – масса исходной навески, тИСХ = 50 г.

Средний размер зерна определяется точкой пересечения интегральной кривой и прямой, проведенной через ординату, равную 50 %. Средний размер зерна (Dcp) соответствует размеру сторон ячеек сита, через которое проходит 50 % песчаной основы (рис. 14).

Рис. 14. Интегральная кривая распределения частиц по размерам: D – размер стороны ячейки в свету; DCP – средний размер зерна; У – содержание частиц соответствующих размеров

Для определения коэффициента однородности (О, %) по интегральной кривой находят процентное содержание частиц размером меньше 4/3DCP и 2/3DCP (см. рис. 14). Коэффициент однородности равен разности этих значений. Например, если на рис. 14 частицам 4/3DCP соответствует их содержание 83 %, а значению 2/3 DCP – 20 %, то

О = = 83 – 20 = 63 %.

Согласно ГОСТ 2138, кварцевые пески должны соответствовать определенным требованиям. В соответствии с этими требованиями пески различаются по содержанию влаги, показателю рН, коэффициенту угловатости (табл. 10), а также по содержанию вредных примесей (табл. 11). Содержание сульфидной серы в кварцевых формовочных песках не должно превышать 0,05 мас. % (определяют при геологической разведке новых месторождений). Кварцевые и тощие пески должны отвечать определенным требованиям по таким показателям, как газопроницаемость, удельная поверхность и потери при прокаливании (табл. 12).

Таблица 10 Классификация кварцевых песков по содержанию влаги, показателю рН и коэффициенту угловатости

| Контролируемый параметр | Классификация кварцевых песков

по ГОСТ 2138 |

| Содержание влаги, мас. %, не более:

0,5 |

Сухие |

| 4,0 | Влажные |

| 6,0 | Сырые |

| Значение рН:

до 6,2 |

Кислые |

| 6,2…7,0 | Нейтральные |

| более 7,0 | Щелочные |

| Форма зерна песка при коэффициенте угловатости, не более:

1,1 |

Округлая |

| 1,25 | Полуокруглая |

| 1,40 | Угловатая |

Таблица 11 Требования к кварцевым пескам по содержанию вредных примесей

| Содержание вредных примесей, мас. %, не более | Классификация содержания вредных примесей | |

| Оксиды щелочных и щелочноземельных металлов

(NaO, KaO, MgO, CaO) |

Оксид железа (Fe2О3) | |

| 0,4 | 0,2 | Очень низкое |

| 0,8 | 0,4 | Низкое |

| 1,2

1,6 2,0 |

0,6

0,8 1,0 |

Среднее

Высокое Очень высокое |

| 1,6 | 0,8 | Высокое |

| 2,0 | 1,0 | Очень высокое |

Таблица 12 Требования к кварцевым и тощим пескам по газопроницаемости, удельной поверхности и потерям при прокаливании

| Контролируемый параметр | Классификация кварцевых и тощих песков |

| Газопроницаемость, ед., не менее:

550 |

Очень высокая |

| 350 | Высокая |

| 200 | Средняя |

| 100 | Низкая |

| 30 | Очень низкая |

| Удельная поверхность, см2/г, не менее:

15 |

Высокая |

| 10 | Средняя |

| 5,0 | Низкая |

| Потери при прокаливании, %, не более

0,3 |

Низкие |

| 1,0 | Средние |

| 3,0 | Высокие |

5. Область применения кварцевых песков

Кварцевые пески применяются при изготовлении литейных форм для чугунных и стальных отливок. При изготовлении стальных отливок используются пески с диаметром частиц, несколько большим (на одну градацию сита), чем для чугунных отливок. Это необходимо для повышения огнеупорности и газопроницаемости смеси. Для изготовления стержней при использовании в качестве связующего термореактивных смол применяется кварцевый песок, содержащий менее 0,5 % глинистых составляющих. Это связано с тем, что при большем содержании глинистых составляющих резко возрастает расход дорогостоящего связующего, что приводит к удорожанию смесей и отливок. Одновременно возрастает газотворность смесей, что может привести к повышенному браку по газовым раковинам. Смолы относятся к дорогостоящим связующим, однако они обеспечивают существенное повышение точности стержней и отливок.

Показатели качества, регламентируемые для лучших отечественных марок песков, отвечают уровню требований стандартов Германии, Англии, США.

6. Некварцевые пески

При изготовлении крупных отливок из легированных сталей в качестве наполнителя формовочных смесей применяют высокоогнеупорные и химически инертные материалы.

Хромит (хромистый железняк) FeO • Cr2О3 является широко распространенным природным сырьем. Хромитовый песок получают путем размола и рассева руды хромистого железняка. Для литейного производства рекомендуется использовать хромиты, содержащие, мас. %: Сr2О3 не менее 45; Fe2О3 не более 26; SiО2 не более 8 и СаО не более 2,5. Хромитовые пески на ситах 1,6 – 01 имеют остаток 60… 70 %, на ситах 0063, 005 и в тазике – 30…40 %.

При относительно высокой температуре плавления 1800 ºС и содержании Сr2О3 до 40 % хромитовый песок имеет низкую температуру спекания (1100 °С), а смеси на его основе обладают высокой прочностью при термическом ударе. Благодаря высокому коэффициенту теплоаккумуляции хромита (2380 по сравнению с 1628 Вт·с1/2/(м2·К) для кварцевого песка) зона конденсации влаги в сырой форме на его основе образуется на значительно большей глубине, чем в смесях на кварцевом песке. Хромит химически инертен к оксидам железа при высоких температурах в любой газовой атмосфере, плохо смачивается жидким металлом, имеет малый температурный коэффициент линейного расширения. Все эти факторы при изготовлении крупных стальных отливок способствуют предотвращению образования химического и механического пригара, ужимин, улучшают условия кристаллизации металла. Хромитовые пески нельзя смешивать с кварцевыми во избежание образования пригара на отливках.

Наиболее вредной примесью в хромитовых песках является углекислый кальций СаСО3, который при нагревании выделяет СО2 с последующим образованием газовых раковин.

Хромомагнезит получают в результате обжига смеси, состоящей из 50…70 % хромитовой руды и 30…50 % металлургического магнезита; он содержит MgO не менее 42 % и Сr2О3 не менее 15 %; имеет температуру плавления до 2200 °С. Хромомагнезитовый песок рекомендуется получать из отходов кирпича при ремонте мартеновских и электрических печей путем помола и рассева. Оксиды железа образуют с хромомагнезитом тугоплавкие и малоподвижные соединения, которые препятствуют внедрению металла в глубину формы. Хромомагнезитовый песок наиболее целесообразно применять при изготовлении крупных отливок из высоколегированных сталей. Условия применения хромомагнезитового песка аналогичны условиям использования хромитового песка.

Цирконовый песок представляет собой природный минерал – силикат циркония ZrО2∙SiО2, встречающийся в россыпях. Используется цирконовый концентрат естественной крупности после обогащения.

Циркон обладает высокой огнеупорностью (температура плавления 2430…2450 °С), инертностью по отношению к расплавленному железу, марганцу и их оксидам, низким температурным коэффициентом линейного расширения, большой теплоаккумулирующей способностью. Цирконовый песок хорошо совместим с различными связующими: глиной, жидким стеклом, органическими связующими, синтетическими смолами. Формовочные смеси на основе цирконового песка целесообразно использовать при наиболее тяжелых тепловых условиях литья: длительном воздействии высоких температур и высоком металлостатическом давлении.

В соответствии с ОСТ 48—82 – 81 содержание диоксида циркония в зернистом материале должно быть не менее 65 %. Примесей оксидов железа, титана (ТiO2), алюминия (А12O3) и фосфора (Р2O5) соответственно не более 0,1; 0,4; 2,0 и 0,15 мас. %. Влажность цирконового песка должна быть не выше 0,5 мас. %, остаток на сите 0315 не допускается, остаток на ситах 016, 01 и 0063 – не менее 90 %.

Радиационно безопасная норма содержания долгоживущих естественно-радиоактивных элементов менее 10–9 Ки/г и содержание оксидов кальция (СаО) и магния (MgO) менее 0,1 мас. % гарантируется технологией производства цирконового концентрата. Предельно допустимая концентрация (ПДК) цирконсодержащей пыли в воздухе рабочей зоны 2 мг/м3. В помещениях, где проводятся работы с цирконовым концентратом, должна регулярно проводиться влажная уборка полов и поверхностей оборудования или пневмоуборка. В этих помещениях запрещается хранить и употреблять пищевые продукты, курить, пользоваться косметикой. К работе с цирконовым концентратом допускаются лица не моложе 18 лет, не имеющие медицинских противопоказаний.

Цирконовый концентрат поставляется в мешках массой 50 кг, контейнерах массой не более 2 т или в цементовозах.

Шамот получают путем обжига каолинов и огнеупорных глин. Шамот содержит 30…70 мас. % муллита (3Al2О3 • 2SiО2); имеет огнеупорность 1690… 1770 °С. Шамотный песок получают из кускового шамота путем его размола и рассева на фракции, аналогичные маркам кварцевого песка. В литейных цехах используют также шамотный песок, получаемый помолом боя шамотного кирпича. Шамотный песок применяют для сухих форм при производстве крупных чугунных и стальных отливок, в том числе для форм многоразового использования.

Шамот не имеет структурных превращений, имеет низкий температурный коэффициент линейного расширения, инертен в отношении к расплавленному металлу. Эти его свойства обеспечивают получение отливок высокого качества.

К алюмосиликатным материалам относятся муллит и корунд.

Муллит – высокоогнеупорный материал, имеющий формулу 3Al2О3 • 2SiО2, получается при сплавлении каолина с корундом.

Корунд (А12О3) – минерал синего цвета. Синтетический корунд получают сплавлением боксита и чистых высокоглиноземистых глин. Он содержит до 95 % А12О3 и отличается высокой огнеупорностью, малой химической активностью и отсутствием объемных изменений при нагреве.

Муллит и корунд применяют при изготовлении противопригарных красок для стального литья и в качестве наполнителя для изготовления форм при литье по выплавляемым моделям.

Дистен-силлиманитовый песок получают на основе природного алюмосиликата А12О3 • SiО2 в результате выделения его из смеси минералов. Дистен-силлиманит состоит из двух минералов – дистена (кианита) А12О3 • SiО4 и силлиманита Al(AlSiО5) c содержанием не менее 57 % А12О3 и не менее 39 % SiО2.

Дистен—силлиманитовый песок применяют в основном в красках при получении крупных отливок из легированных и марганцовистых сталей. Выпускается по ТУ 48—4—307 – 74 двух марок: КДС3 и КДС3—1. Зерновой состав соответствует остатку на ситах 02; 016; 01 не менее 90 %. В марке КДС3—1 при массовой доле оксида алюминия выше 54 % на каждый 1 % увеличения А12О3 допускается повышение содержания диоксида титана на 0,2 %. Концентрат марки КДС3 поставляется навалом в крытых железнодорожных вагонах, обитых внутри дегтевой бумагой по ГОСТ 515, в цементовозах, цистернах или мягких контейнерах по ОСТ 680 – 80.

Оливин представляет собой изоморфную смесь форстерита 3MgO • 4SiО2 (температура плавления 1900 °С) и фаялита 2FeO • SiО2 (температура плавления 1200 °С). Добывается оливин в виде кусков, и поэтому для использования в формовочных смесях его необходимо измельчать и классифицировать. Для приготовления формовочных песков следует применять оливиновые породы, содержащие до 10 % фаялита, так как огнеупорность оливина с увеличением содержания железа понижается.

Оливин не имеет аллотропических превращений, стоек к ошлакованию оксидами железа, однако при изготовлении стальных отливок оливиновые пески не должны смешиваться с кварцевыми песками, поскольку при нагревании они вступают в химическую реакцию, образуя легкоплавкие соединения.

Оливиновые пески можно использовать при изготовлении отливок из чугуна и сталей всех типов, особенно марганцовистых.

В России оливиновые пески централизованно не выпускаются, они широко используются в скандинавских странах, богатых оливиновыми месторождениями. По зерновому составу оливиновые пески близки к естественным кварцевым пескам групп крупности 0315, 02, 016. Использование оливиновых песков не вызывает заболевания силикозом.

Тальк (3MgО•4SiО2•H2О) имеет температуру плавления 1200 ºС, применяется в качестве припылов, огнеупорного наполнителя в замазках и красках для цветного литья.