Содержание страницы

- 1. КОНТРОЛЬ ТОЧНОСТИ

- 1.1. Методы и средства контроля

- 1.2. Определение объемов партии и выборки для проведения контроля точности размеров

- 1.3. Пример проведения контроля

- 1.4. Аттестация точности отливок

- 1.5. Аттестация и определение фактического класса точности размеров

- 1.6. Корректировка модельно-стержневой оснастки

- 2. КОНТРОЛЬ ЧИСТОТЫ ПОВЕРХНОСТИ

- 3. КОНТРОЛЬ ХИМИЧЕСКОГО СОСТАВА

- 3.1. Термографический контроль углеродного эквивалента

- 3.2. Спектральный контроль

- 4. КОНТРОЛЬ ГЕРМЕТИЧНОСТИ

- 5. КОНТРОЛЬ ТЕМПЕРАТУРЫ

Контроль точности отливок проводят на соответствие их параметров: классу точности размеров, степени коробления, степени точности поверхности, классу точности массы. Аттестация точности отливок – установление действительных значений параметров точности отливок и отнесение их к фактическому классу точности размеров (массы) по ГОСТ 26645 – 85 (изм. № 1, 1989 г.).

На всех подлежащих контролю (аттестации) параметрах на чертежах отливок или в других документах, касающихся контроля качества продукции, должны быть указаны номинальные значения и допускаемые отклонения в соответствии с ГОСТ 26645–85 (изм. № 1, 1989 г.) (на параметры шероховатости – в соответствии с ГОСТ 2789–73* и ГОСТ 25142–82).

1. КОНТРОЛЬ ТОЧНОСТИ

Контроль размеров отливок связан с их механической обработкой (разметка), а также с целью определения фактического класса точности размеров по результатам замеров по ГОСТ 26645–85 (изм. № 1, 1989 г.). Разметка отливок проводится на трех–пяти отливках от баз, которые совпадают с базами механической обработки, и позволяет определить достаточность припуска на обработку.

Действительный припуск колеблется от минимальной до максимальной величины.

В единичном и мелкосерийном производстве колебание припуска не имеет существенного значения, поскольку каждая деталь обрабатывается с индивидуальных настроек. При обработке отливок на поточных линиях или на обрабатывающих центрах, имеющих фиксированную настройку, может сниматься слой металла увеличенной в случае максимального или уменьшенной в случае минимального припуска толщины. В обоих случаях возможна повышенная нагрузка на режущий инструмент и его поломка: в первом случае из-за увеличенной толщины снимаемого слоя, во втором – из-за повышенных механических свойств «корки» с окалиной.

Причинами, по которым необходим контроль размеров, также является смещение бобышек на протяженных отливках в результате неравномерной по длине усадки отливок. Рекомендуется контролировать следующие показатели качества отливок:

– номинальные размеры от баз до обрабатываемых поверхностей;

– диаметры отверстий и расстояния между их осями;

– отклонения формы и расположения поверхностей;

– неровностность и шероховатость наиболее грубых поверхностей;

– массу отливок.

1.1. Методы и средства контроля

Контроль размеров в индивидуальном и серийном производстве различается методами и средствами его выполнения. В единичном производстве для этого применяется универсальный инструмент для измерения (мерительный инструмент), его выбор зависит от сложности отливки и необходимой точности измерений. Из данных, приведенных в табл. 1, следует, что применение микрометра и рулетки с ценой деления 1 мм обеспечивает одинаковую точность измерений: в первом случае – для небольшого размера, во втором – для протяженной отливки длиной 2 м. Для измерения малых размеров следует использовать штангенциркули с ценой деления 0,10…0,05 мм, а не линейки, которые не дают необходимой точности.

Таблица 1

Относительная ошибка измерений при использовании различных инструментов

| Измеряемый размер, мм | Инструмент | Цена деления, мм | Относительная ошибка измерений, % |

| 20 | Микрометр | 0,01 | 0,05 |

| 2000 | Рулетка | 1 | 0,05 |

| 20 | Штангенциркуль | 0,1 | 0,5 |

| 20 | Линейка | 1 | 5 |

Контроль размеров отливок сложной конфигурации в индивидуальном производстве совмещают с операцией разметки. Для этого используют разметочные плиты, штангенрейсмасы, призмы и подставки, угломеры, угольники, штангенциркули. В настоящее время могут применяться измерительные комплексы, которые представляют собой разметочную плиту со смонтированной на ней координатно-измерительной машиной, результаты измерений от которой поступают на ЭВМ.

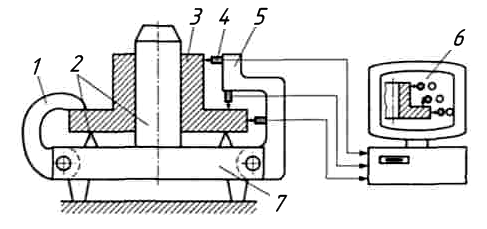

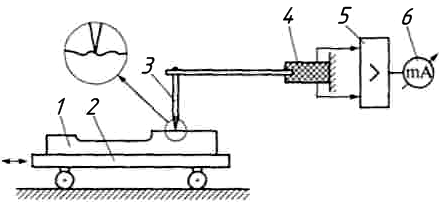

Использование универсального мерительного инструмента сопряжено со снижением производительности, поэтому для контроля используют концевые меры длины, например калибры в виде скоб или пробок, шаблоны и т.п. Однако эти приспособления позволяют контролировать только один размер, на который они настроены. Если отливку контролируют по многим размерам, то используются специальные приспособления. В тех случаях, когда применение скоб (пробок) затруднено конфигурацией детали, для контроля отливок можно рекомендовать приспособление (рис. 1), состоящее из основания 7, базовых поверхностей 2, кронштейна 5 с датчиками размеров 4, прижимов 1, мнемосхемы 6. Отливка 3 устанавливается на приспособление, фиксируется прижимами, кронштейн приводится в рабочее положение. Результаты измерений отражаются на мнемосхеме.

Рис. 1. Приспособление для контроля размеров отливок: 1 – прижим; 2 – базовые поверхности; 3 – отливка; 4 – датчик размера; 5 – кронштейн; 6 – мнемосхема; 7 – основание

В тех случаях, когда номенклатура контролируемых изделий не постоянна, следует применять переналаживаемые кондукторы, которые состоят из набора унифицированных деталей: колонок, соединенных элементов, призм для базирования, элементов для крепления датчиков и т.д.

В массовом производстве выполнение контрольных операций сопряжено с большим объемом работ, что может привести к неоправданно большому штату контролеров и большому числу наименований контролируемой оснастки. Для решения этой проблемы существуют два пути.

Первый – автоматизация операций контроля при сплошном контроле. Данный путь, позволяющий существенно повысить производительность труда, реализован для отливок простой конфигурации, таких, как, например, гильзы блока цилиндров, наружные размеры которых контролируют на проходных автоматах.

Второй – выборочный контроль, применяемый в условиях стабильного технического процесса и предполагающий обязательное выполнение контрольных операций самого процесса.

Например, контроль температуры заливки, влажности смеси, плотности формы, температуры выбивки и др. Стабильность контролируемых параметров позволяет иметь стабильные размеры отливки, следовательно, и распространять результаты контроля выборки на всю партию отливок.

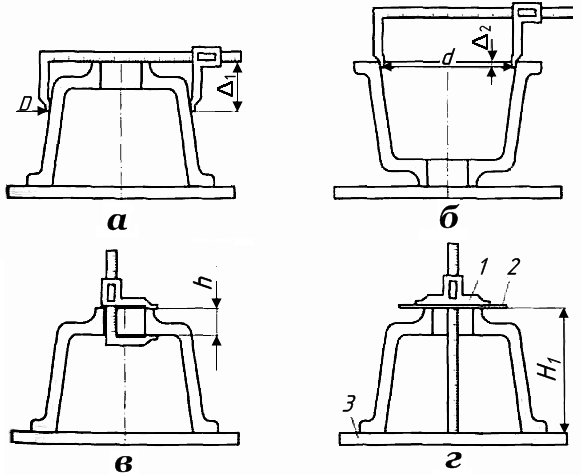

Контроль (аттестацию) линейных размеров выполняют в местах, ориентированных относительно определенной части отливки (например, мест подвода металла) и исключающих влияние формовочных уклонов. Так, измерение внешнего диаметра D выполняется на постоянной высоте ∆1, равной длине губок штангенциркуля (рис. 2, а).

Рис. 2. Контроль размеров отливки тормозного барабана измерением наружного (а) и внутреннего (б) размеров, толщины (в) и глубины (г): 1 – глубиномер; 2 – пластина постоянной толщины; 3 – ровная плита; ∆1 – постоянная высота, на которой контролируется внешний диаметр отливки; ∆2 – то же, внутренний диаметр; Н1 h – контролируемые размеры отливки

При измерении внутреннего d диаметра штангенциркуль устанавливают до упора уступов, равных их высоте ∆2 на поверхность отливки (рис. 2, б). Измерение толщин h стенок отливок выполняется в одних и тех же точках (с ориентацией каждой отливки относительно подвода металла) при плотном контакте поверхностей штангенциркуля и отливки (рис. 2, в). В измерениях должно быть исключено влияние отклонений формы и расположения поверхностей, а также неровностности поверхности. Для этого применяют специальные методы измерений. Примером экспериментального определения общего допуска может служить измерение высот Н1 и Н2, которое проводят с использованием ровной плиты 3, пластины постоянной толщины 2 и глубиномера 1 (рис. 2, г и рис. 3, а).

Рис. 3. Контрольные замеры отливки: а – тормозной барабан; б – гильза; в – крышка; 1 – глубиномер; 2 – пластина; 3 – плита; Dmin, Dmax – минимальный и максимальный диаметры из-за смещения Тсм; То.ф – допуск формы и расположения; f – стрела прогиба

Измерение выполняют в трех наиболее удаленных одна от другой противоположных точках нормируемого участка на поверхности отливки для всей партии. При этом на измеряемые размеры оказывают влияние погрешности формы (искривление) поверхностей и расположения (непараллельность) поверхностей. При статистической обработке результатов всех измерении определяют общий допуск, включающий допуск размера, допуски формы и расположения поверхностей.

Контроль коробления осуществляют посредством измерения стрелы прогиба f с использованием ровной плиты по схеме, приведенной на рис. 3, в.

1.2. Определение объемов партии и выборки для проведения контроля точности размеров

После выбора контролируемых размеров, методов и средств контроля необходимо установить план выборочного (статистического) контроля. Объем партии, предъявляемый на контроль, выбирают исходя из условий производства и поставки. Основное требование к партии – однородность продукции (продукция должна быть изготовлена по возможности в одних и тех же производственных условиях, из сырья одной марки и т.д.). Объем выборки определяют в соответствии с ГОСТ 18321–73* (изм. № 1, 1985 г.) по табл. 2.

В табл. 2 AQL – приемочный уровень дефектности, который для целей приемки продукции рассматривается как удовлетворительный и который устанавливают по соглашению между изготовителем и заказчиком, исходя из технико-экономических условий. По объему выборки и величине AQL из табл. 2 находят приемочное число С отливок в выборке, т.е. наибольшее допустимое количество дефектных отливок в выборке. Если С = 0, то в выборке не должно быть ни одной дефектной отливки. Отливка считается дефектной, если хотя бы один контролируемый размер (масса) выходит за пределы допуска указанного класса размерной точности на чертеже отливки.

Таблица 2.

Приемное число отливок С в выборке

| Объем сдаваемой партии, шт. | Объем выборки п, шт. | Приемочное число С, шт., в зависимости от уровня дефектности AQL, % | |

| 1,5 | 2,5 | ||

| 51–90 | 13 | 0 | 0 |

| 91–150 | 20 | 1 | 1 |

| 151–280 | 32 | 1 | 2 |

| 281–500 | 50 | 2 | 3 |

| 501–1200 | 80 | 3 | 5 |

| 1201–3200 | 125 | 5 | 7 |

| 3201–5000 | 200 | 7 | 9 |

Результат считается отрицательным, если число дефектных отливок больше табличных значений С. При отрицательных результатах контроля партия отливок, подлежащих контролю, удваивается, при этом удваивается число С. При отрицательном повторном результате партия бракуется или, по согласованию с заказчиком, используется сплошной контроль для сдачи годных отливок. Возможно также проведение аттестации выборки, т. е. определение фактического класса точности размеров и массы отливки принятой партии, при согласии заказчика, по этому классу с корректировкой цены.

1.3. Пример проведения контроля

Необходимо проконтролировать партию отливок объемом 100 шт. по размеру 100 мм, который должен соответствовать 10 классу точности (КР10) с симметричным допуском 2,8 мм (±1,4 мм). При контроле выборки п = 20 обнаружены две дефектные отливки. В соответствии с табл. 2 результат считается отрицательным для уровня дефектности AQL = 2,5 %, так как приемочное число С = 1. Необходимо повторить контроль отливок при удвоенном числе отливок в партии.

1.4. Аттестация точности отливок

Аттестацию точности отливок можно проводить по той же выборке, которая была принята для контроля точности размеров. Последовательность действий, определяющая алгоритм решения задачи при аттестации, следующая.

1. Измеряют значение параметра Xi; (размер, масса) на каждой i-й отливке выборки объемом n и получают ряд измерений Х1 Х2 …ХП.

2. Находят среднеарифметическое значение .

3. Вычисляют среднеквадратическое отклонение S параметра (размера, массы).

4. Находят верхнюю ХВ и нижнюю XН границы доверительного интервала рассеивания параметра:

ХВ = + tS; (1)

XН =– tS, (2)

где t – квантиль, соответствующая доверительной вероятности Р= 1 – AQL и объему выборки п и определяемая по табл. 3.

Таблица 3.

Значения квантили

| Приемочный уровень дефектности AQL, % | Квантиль t при объеме выборки п, шт. | ||||||

| 13 | 20 | 32 | 50 | 80 | 125 | 200 | |

| 1,5 | 3,20 | 2,95 | 2,76 | 2,62 | 2,53 | 2,48 | 2,46 |

| 2,5 | 2,97 | 2,73 | 2,56 | 2,44 | 2,34 | 2,28 | 2,26 |

По ГОСТ 26645–85 (изм. № 1, 1989 г.) подбирают такой наименьший класс точности размеров и массы, чтобы найденный доверительный интервал укладывался в поле допуска параметра, т.е. чтобы нижняя (верхняя) граница интервала была больше или равна (меньше или равна) наименьшему (наибольшему) отклонению размера. Этот класс и принимается за фактический класс точности.

1.5. Аттестация и определение фактического класса точности размеров

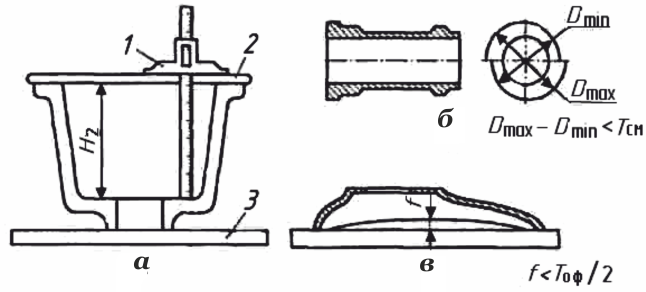

Для аттестации класса точности размеров принята та же, что и в подразд. 1.3, партия отливок объемом 100 шт. по размеру 100 мм с выборкой п = 20 отливок и AQL = 2,5 %. После измерений всех 20 отливок выборки и обработки данных получены следующие результаты:

Х= 100,5 мм, S= 0,45 мм.

Используя данные табл. 3 для AQL = 2,5 %, находим квантиль t = 2,73 и вычисляем границы доверительного интервала

XB = – tS = 100,5 – 2,73·0,45 = 99,3 мм;

XH = + tS = 100,5 + 2,73·0,45 = 101,7 мм.

При сравнении найденных границ с размером 100 мм и допусками для разных классов см. ГОСТ 26645 – 85 (изм. № 1, 1989 г.) установлено, что фактически рассматриваемый размер относится к классу размерной точности КР11т (рис. 4), несмотря на то, что по доверительному интервалу (±1,2 мм) он может быть отнесен к классу КР10, допуск по которому равен +1,4 мм. Причиной отнесения размера к более «грубому» классу (с меньшей точностью размеров) является систематическая погрешность, равная 0,5 мм, которая складывается с половиной доверительного интервала (1,2 мм), а полуденная сумма (1,7 мм) сравнивается с половиной допуска (1,4 мм Для КР10 и 1,8 мм для КР11т).

Рис. 4. Пример определения фактического класса точности размеров отливок: КР10 и КР11т – класс точности размеров по ГОСТ 26645–85

Систематическая погрешность может быть устранена корректировкой модельно-стержневой оснастки. В этом случае размер 100 мм будет соответствовать КР10 без вмешательства в технологический процесс изготовления отливки.

1.6. Корректировка модельно-стержневой оснастки

Установленная в предыдущем примере (подразд. 1.5) систематическая погрешность, равная 0,5 мм, может быть устранена уменьшением размера оснастки. При этом возможны следующие варианты.

Если рассматриваемый размер отливки является расстоянием между необрабатываемыми поверхностями, то соответствующий размер модельно-стержневой оснастки можно уменьшить на 0,5 мм. Отливки, изготовленные с использованием скорректированной таким образом оснастки, могут быть, очевидно, отнесены к более точному классу – КР10, так как допуск по ГОСТ 26645–85 (изм. № 1, 1989 г.), равный +1,4 мм, будет больше доверительного интервала, равного +1,2 мм.

Если рассматриваемый размер отливки является расстоянием между обрабатываемыми поверхностями, то соответствующий размер модельно-стержневой оснастки следует уменьшить на 0,4 мм, чтобы иметь запас, равный 20 % систематической погрешности, во избежание появления черноты при обработке отливки из-за погрешностей формы и расположения базовой и обрабатываемых поверхностей. Верхняя граница доверительного интервала размера отливки, изготовленной по скорректированной оснастке, будет равна 100,5 – 0,4 + 1,2 = 101,3 мм, и точность размера может быть отнесена к классу КР10, в соответствии с которым наибольший допустимый размер равен 100,0 + 1,4 = = 101,4 мм (рис. 4).

Появление систематической погрешности связано с неправильным назначением линейной усадки отливки при проектировании модельно-стержневой оснастки. В рассматриваемом примере линейная усадка отливки на размере 100 мм при проектировании была принята равной 0,5 %, а сам размер оснастки составил 100,5 мм. Действительный средний размер отливки оказался равным также 100,5 мм. Следовательно, действительная линейная усадка отливки на рассматриваемом размере оказалась равной 0 %.

Линейная усадка отливки зависит не только от линейной усадки сплава, но и от взаимодействия сплава с формой, в частности от расширения литейной формы, движения стенок формы под действием давления металла и т.д.

2. КОНТРОЛЬ ЧИСТОТЫ ПОВЕРХНОСТИ

Необходимость контроля чистоты поверхности отливок обусловлена следующими основными признаками:

– заданный товарный вид изделия, который в значительной степени зависит от состояния поверхности;

– снижение концентрации напряжений на гладкой поверхности – большие микронеровности (0,4…0,5 мм) являются концентраторами напряжений, вблизи которых возникают микротрещины, увеличивающиеся в размерах в процессе эксплуатации;

– повышение качества окрашивания отливок и снижение расхода краски – на шероховатой поверхности удерживается более толстый слой краски за счет капиллярных сил, кроме того, около больших микронеровностей краска удерживается слабо, в результате в этих местах возможно ее отслоение;

– недопустимость пригара, особенно на внутренних поверхностях картерных отливок (отслоение пригара в процессе эксплуатации приводит к преждевременному абразивному износу узлов).

Для контроля чистоты поверхности используют профилографы, профилометры и эталоны.

Профилографы наряду с измерением высоты микронеровностей позволяют фиксировать их профиль. Приборы эти дорогие, применяют их в исследованиях, например, при подборе формовочной смеси, так как форма зерна влияет на микронеровности. Профилограммы снимают в случае получения уникальных отливок, технические условия на которые требуют представления профиля микронеровностей, или на стадии обработки технологического процесса при подборе формовочных материалов.

Профилометры используют чаще, чем профилографы, и для широкой номенклатуры отливок. Известны пьезоэлектрические, пневматические и оптические профилометры с прямым и косвенным измерением микронеровностей. В пьезоэлектрическом профилометре (рис. 5) образец 1, установленный на каретке 2, перемещают относительно иглы 3, которая скользит по поверхности образца и от соприкосновения с микронеровностями колеблется.

Рис. 5. Пьезоэлектрический профилометр: 1 – образец; 2 – каретка; 3 – игла; 4 – пьезоэлемент; 5 – усилитель; 6 – фиксирующий прибор

Колебания иглы преобразуются с помощью пьезоэлемента 4 в пропорциональный высотам микронеровностей электрический сигнал, который усиливается в блоке 5 и фиксируется прибором 6. Профилометры бывают стационарными и переносными. На стационарных профилометрах измеряют небольшие отливки или специально отлитые образцы, а переносные можно использовать в цеховых условиях для отливок любых размеров.

Работа пневматических профилометров основана на пропускании воздуха в зазор (поры) между зеркальной поверхностью колпака и шероховатой поверхностью отливки. Чем выше микронеровности на отливке, тем больше величина зазора, а, следовательно, и расход воздуха. Измерения на данном приборе сводятся к прикладыванию измерительного колпачка со шлангом к поверхности отливки, при этом следят за показаниями расходомера.

Измерения с помощью оптического профилометра (микроскопа Линника) занимают много времени и редко применяются литейщиками.

Контроль по эталонам наиболее универсален, поскольку не требует разрушения отливки и применения сложных приборов. Эталоны представляют собой набор пластин с разной чистотой поверхности. Высоты микронеровностей в каждом случае измерены и нанесены на обратной стороне эталона. Контроль по эталонам заключается в сравнении поверхности отливок с эталонами и подборе наиболее соответствующего из них, характеристики которого и присваивают отливке. Сравнение проводят в условиях необходимой освещенности контролируемого места и эталонов от бокового светового луча, направляемого к поверхности под углом 45°.

3. КОНТРОЛЬ ХИМИЧЕСКОГО СОСТАВА

Контроль химического состава сплавов особенно актуален по ходу плавки, поскольку его результаты используются для корректировки состава, тем самым данная категория брака исключается практически полностью. Существенную роль играет время проведения анализа, которое должно быть по возможности минимальным. Многие годы литейщики пользовались технологическими пробами, например клиновой, дающими весьма приближенное представление о химическом составе. Химический анализ дает точные результаты, но трудоемок и длителен. В последние десятилетия разработаны экспрессные методы контроля химического состава, обеспечивающие высокую точность получаемых результатов.

Из большого числа этих методов в литейном производстве применение нашли термографический метод, метод термо-ЭДС, химический по анализу состава газов и спектральный.

3.1. Термографический контроль углеродного эквивалента

Метод термографического контроля, основанный на зависимости состава сплава от значений температур ликвидуса и солидуса, нашел применение в основном при контроле чугунов доэвтектического и эвтектического состава. В связи с тем, что чугуны – это сложные сплавы, в состав которых наряду с железом и углеродом входят кремний, марганец, фосфор, сера и ряд других элементов, влияющих на положение линий ликвидуса и солидуса на диаграмме состояния, совместное влияние всех перечисленных компонентов сплава учитывается углеродным эквивалентом СЭКВ, для вычисления которого служат многочисленные уравнения, отражающие влияние многих компонентов чугуна. На практике для вычисления СЭКВ ограничиваются учетом зависимости от содержания углерода, кремния и фосфора, а в ряде случаев (например, для чугунов с низким содержанием фосфора) только углерода и кремния. Углеродный эквивалент используют при составлении уравнений для вычислений температур ликвидуса (ТЛ) и солидуса (ТС). На решении таких уравнений основан термографический метод, при котором экспериментально, по результатам записи кривых охлаждения сплавов, определяют ТЛ и ТС. Следует помнить, что величины коэффициентов уравнений регрессии зависят от конструкции формы, в которой отливают образец, и типа сплава. Для формы, показанной на рис. 6, в, при литье серых чугунов уравнения регрессии имеют вид

ТЛ = 1647 – 118,2(С + 0,25Si + 0,5P); (3)

ТС= 1138 – 6,4(Si + 4Р); (4)

С = –5,86 – 0,00819ТЛ+ 0,017ТС. (5)

Уравнения 3–18.5 образуют систему из трех уравнений с тремя неизвестными (содержание С, Si и Р). Значения ТЛ и ТС находятся при анализе. Решение системы позволяет найти содержание исходных компонентов.

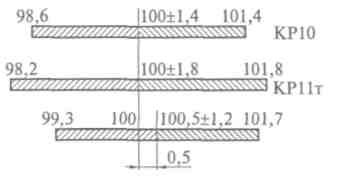

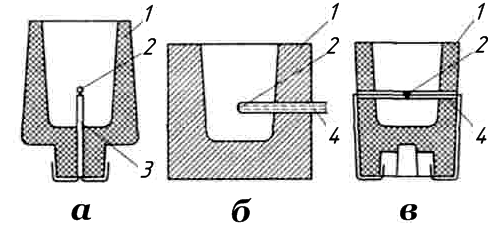

Запись кривых охлаждения проводится на цилиндрических образцах, отливаемых в разовые формы, конструкции которых показаны на рис. 6, а – в. Как правило, форму 1 изготовляют из термореактивной смеси. Для измерения температуры в форме размещена термопара 2. По схеме (рис. 6, а) она помещена в керамическую трубку 3; спай и внутренняя поверхность формы окрашены термостойкой краской.

Рис. 6. Формы с термопарами для заливки образцов в термографическом методе: а, б, в – варианты размещения термопары; 1 – форма; 2 – спай термопары; 3 – керамическая трубка; 4 – чехол из плавленого кварца

В схемах на рис. 6, б и в термопара защищена чехлом 4 из плавленого кварца. Термопара соединена с самописцем, записывающим кривую охлаждения. Прибор для термографического анализа состоит из самописца, формы и штатива для ее установки. Располагают прибор чаще всего на плавильном участке в непосредственной близости от печей. Для анализа плавильщик специальной ложкой отбирает из печи порцию расплава и заливает его в форму. Самописец прибора чертит кривую охлаждения, фиксируя ТЛ и ТС.

Современные термографические устройства снабжены микропроцессорами, фиксирующими температуры ликвидуса и солидуса, а также выполняющими расчет по уравнениям регрессии.

3.2. Спектральный контроль

Первые эмиссионные спектрометры прямого считывания (квантометры) для нужд литейного производства появились в странах Западной Европы в начале 1960-х гг. За более чем 45 лет практического использования квантометры в литейных цехах зарекомендовали себя как надежные и эффективные технические средства для выполнения химического анализа сплавов по ходу плавки. В качестве примера рассмотрим организацию контроля химического состава металла в чугунолитейном цехе ВАЗа.

Квантометр является точным прибором, поэтому в помещении металлургической лаборатории он установлен в отдельной комнате с кондиционируемой атмосферой. В соседней комнате расположен пункт подготовки образцов, куда проведена трасса пневмопочты от плавильного участка. Из плавильной печи пробу отбирают в медный тигель. Далее из отобранной пробыполучают плоский образец для анализа химического состава на квантометре и проволочные образцы для определения содержания углерода и серы методом сжигания в кислороде. После охлаждения образцы легко отбивают от литниковой чаши, укладывают вместе с бланком для результатов анализа в патрон пневмопочты, которым они доставляются на пункт подготовки образцов. При взятии пробы плавильщик заполняет бланк, в котором указывает номер плавки, дату и время ее проведения. Подготовка образца для квантометра сводится к зачистке одной из его плоских поверхностей на полировальном станке с горизонтальными дисками. Подготовленный образец вместе с бланком передается на анализ. Анализ химического состава занимает не более 1 мин, за это время на экран дисплея или на бумагу выводятся результаты анализа.

Результаты анализа передают на плавильный участок по селектору, а затем заносят в бланк и возвращают пневмопочтой. Полное время на анализ от момента взятия пробы и до получения результатов составляет 5… 10 мин.

4. КОНТРОЛЬ ГЕРМЕТИЧНОСТИ

Герметичность контролируют у отливок, работающих под избыточным давлением. К числу таких отливок относятся корпусы насосов, задвижек и кранов, детали двигателей внутреннего сгорания, отливки для судостроения, авиации, космонавтики и атомной энергетики. Задачей контроля на герметичность является установление факта наличия или отсутствия течи в отливке, поэтому данные методы контроля называют «течеисканием».

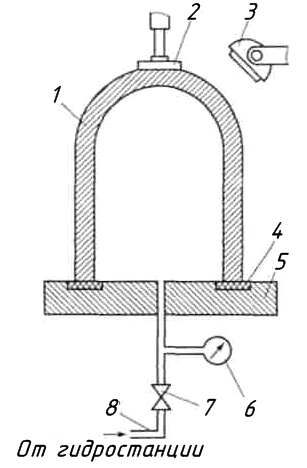

Методы течеискания основаны на создании избыточного давления агента во внутренней полости отливки и последующем наблюдении за его изменением (в случае течи агент появляется на наружной стенке). Схема установки для контроля показана на рис. 7.

Отливку 1 через уплотнение 4 с помощью силового механизма 2 прижимают к основанию 5. В основание под давлением по трубопроводу 8 подают агент (жидкость или газ). Давление агента измеряют манометром 6, кран 7служит для отсечки давления. Наружную поверхность отливки освещают лампой 3. После закачивания в полость отливки агента и отсечки магистрали давление внутри за счет естественных утечек снижается с определенной скоростью. Если скорость падения давления превышает заданную величину, то в отливке имеется течь, координаты которой определяют по месту появления агента снаружи отливки.

Рис. 7. Установка для контроля герметичности: 1 – отливка; 2 – силовой механизм; 3 – лампа, 4 – уплотнение; 5 – основание; 6 – манометр; 7 – кран; 8– трубопровод

В качестве агента используют жидкости и газы, выбор которых связан с условиями службы отливки. Отливки, используемые в гидротехнических устройствах, контролируют водой или керосином. Последний обладает большей проникающей способностью, однако, в отличие от воды, образует жирные пятна в местах течи, которые трудно различимы на литой поверхности. Для лучшего распознавания керосиновой течи поверхность отливки окрашивают меловым или глинистым составом. После высыхания поверхность отливки приобретает равномерную светлую окраску, керосиновые пятна на которой становятся хорошо заметными.

Головку блока цилиндров двигателя внутреннего сгорания проверяют водой при давлении в водопроводной сети (0,3 …0,4 МПа). Воду подают в полости рубашки охлаждения и ведут наружное наблюдение за поверхностью. Головка блока цилиндров имеет сложную конфигурацию, и тонкие стенки часто оказываются пораженными дефектами в виде спаев и неслитин. Данные дефекты обнаруживают себя, на поверхности появляются течи воды. Вода протекает через места внутренних дефектов.

Корпусы вентилей контролируют, используя воду и давление в 1,5–2 раза больше рабочего (12…20 МПа). Прикладывая начальное давление, следят в течение 10… 15 мин за его падением, которое должно составлять 10 % от начального. В качестве агента чаще применяют воду, подкрашенную люминофором. Отливку освещают ультрафиолетом, что облегчает обнаружение течи.

Для особо ответственных отливок, в том числе работающих в вакууме, в качестве агента используют инертный газ, который, имея малую вязкость, хорошо проникает через поры. Визуально обнаружить течь газа невозможно, поэтому применяют щупы газоанализаторов, которые перемещают над поверхностью отливки, и следят за показанием измерительного прибора, например за стрелками миллиамперметра. Место течи помечают, а для детального обследования микродефектов применяют лупу.

5. КОНТРОЛЬ ТЕМПЕРАТУРЫ

Применяемые методы измерения температуры подразделяют на прямые и косвенные. К прямым методам измерения температуры относятся контактные, осуществляемые с помощью термометров, термопар и термометров сопротивления. Косвенные (бесконтактные) методы измерения температуры осуществляются оптическими, яркостными и радиационными пирометрами. Область литейного производства охватывает почти все применяемые методы контроля температуры, однако наибольшее распространение получили термопары и пирометры.

Номенклатура применяемых в литейном производстве термопар достаточно широка, однако все их можно подразделить на три группы:

– термопары из неблагородных металлов;

– из благородных металлов,

– высокотемпературные термопары.

Термопары первой группы наиболее распространены в промышленности, в основном в силу своей дешевизны, сравнительно высокой точности и воспроизводимости результатов. К числу таких термопар относятся: медьконстантановая (МК, диапазон измеряемых температур 200…350 °С), железоконстантановая (ЖК, 0…800 °С), хромель-алюмелевая (ХА, 200… 1000 °С), хромель-константановая (ХК, 200… 1000 °С). Наиболее точной среди названных является МК-термопара. В то же время ЖК-термопары дешевы, чувствительны, надежны, мало окисляются, верхний предел измеряемой ими температуры в восстановительной атмосфере достигает 950 ºС. Срок службы ЖК-термопар достигает 1000 ч. ХА-термопары имеют самый широкий диапазон рабочих температур, наиболее устойчивы к окислению, имеют линейную зависимость в диапазоне температур 0… 1000 °С. Срок службы ХА-термопар зависит от температуры и составляет более 1000 ч при 1000 °С, 200 ч при 1100 °С и всего несколько часов при 1200 °С.

Термопары из благородных металлов обладают наибольшей точностью, стабильностью и воспроизводимостью. Высокий уровень названных свойств объясняется химической инертностью материала термоэлектродов и высокой степенью чистоты и однородности. Термопары этой группы применимы для измерения высоких температур, вплоть до 2000 ºС. Самое широкое распространение получили сплавы платины с родием – платинородиевые термопары (ПР). Градуированные характеристики ПР-термопар зависят от содержания родия в сплаве, при содержании родия 6…40 % термо-ЭДС вырабатывается при температуре выше 200 ºС, а верхний предел составляет 1800 °С. У платино-платинородиевых термопар один термоэлектрод выполнен из чистой платины, а другой содержит 10 % или 13 % родия. Такие термопары имеют градуировку от 0 до 1600 ºС.

Верхний предел высокотемпературных термопар достигает 3000 °С. Термоэлектроды таких термопар изготовляют из вольфрама, молибдена, рения или сплавов этих металлов. Данные термопары не обладают высокой стабильностью из-за наличия в них примесей, процентное содержание которых может достигать 1 %. Вольфрамрениевые термопары (ВР-термопары) наиболее удачные в этой группе, они обладают высоким значением рабочих температур – до 3000 ºС. Этот верхний предел достигается в случае применения оголенных термоэлектродов, так как уже при температуре 2400 ºС керамическая изоляция шунтирует термопару. Вольфраммолибденовая термопара (ВМ-термопара) недорога, работает в восстановительных атмосферах, однако при длительной эксплуатации проволока охрупчивается, вблизи 1200 ºС термопара меняет полярность.

В литейной практике применяют пирометры трех типов: яркостные, цветовые, радиационные. Каждый из названных пирометров действует по своему принципу, основанному на действии определенного закона. Остановимся на этом подробнее.

Яркостные пирометры в своем классическом варианте служат для измерения температуры, при которой тело испускает видимое излучение, светится. Пределы измеренных температур от 800 до 2400 ºС, точность измерения ± (2… 3) %. В практическом контроле нашли широкое применение яркостные пирометры ОППИР-09, ОППИР-017, ИКМ-10 и «Проминь», которые применяют для контроля температуры металла в ковшах или индукционных печах. Следует иметь в виду, что находящийся на поверхности металла шлак и излучение футеровки, находящейся выше уровня металла, вносят погрешность в связи с различными коэффициентами черноты излучения. Однако данная погрешность является систематической и может быть учтена в каждом конкретном случае.

Отечественные цветовые пирометры ЦЭГТ-ЗМ и ЦЭП-4 работают в красном и синем диапазонах длин волн. Комплект приборов состоит из датчика (головки пирометра), электронного блока и показывающего или регистрирующего прибора (самописца). В качестве приемника излучения используется фотоэлемент, установленный в головке пирометра. Электронный блок автоматически осуществляет логарифмирование сигналов, получаемых от фотоэлемента. Для удаления пыли и дыма из поля зрения объектива на нем смонтирована бленда, в которую подается сжатый воздух. Пределы измерения температуры составляют 1400…2000 °С. Вся шкала разбита на поддиапазоны с интервалами 200…400 °С. Предельная ошибка измерения цветовой температуры при 2000 ºС равна ± 1,5 %.

В последнее время все большее распространение получают радиационные пирометры, у которых нижний предел измеряемой температуры составляет 20… 50 °С. Радиационные пирометры измеряют полный лучистый поток по всем длинам волн. Приемниками излучения служат термопары, одиночные или собранные в термобатареи термосопротивления и полупроводниковые пироэлектрические детекторы. Поскольку различные материалы неодинаково пропускают тепловое и световое излучение, то для повышения точности измерений радиационные пирометры выпускают со сменной оптикой, работающей в различных температурных диапазонах. В диапазоне температур 20… 500 °С используются объективы из фтористого лития или фтористого бария. Кварц применяют в диапазоне 400…900°С, при температуре выше 900 °С применяют оптическое стекло.

Из числа отечественных радиационных пирометров наиболее известен прибор марки РАПИР, позволяющий производить измерение температур от 100 до 2500 °С, погрешность измерений ± 8 °С, инерционность не более 0,5 °С. Зарубежные образцы радиационных пирометров (в основном США и Японии) отличаются меньшей погрешностью (± 1 °С) и порогом чувствительности ± 0,1 °С. Кроме того, они снабжены цифровыми индикаторами температуры, встроенными микропроцессорами, реализующими запоминание средней, максимальной или минимальной температуры за время измерений, коррекцию излучательной способности, автокалибровку прибора и другие функции.

Поскольку детекторы радиационных пирометров чувствительны к широкому диапазону длин волн, фоновое излучение может вносить существенную погрешность в результаты измерений. Здесь также уместно упомянуть о поглощении инфракрасного излучения атмосферой, разделяющей нагретое тело и детектор. Инфракрасное излучение может поглощаться или рассеиваться. Погрешность в показаниях радиационных пирометров по этой причине велика. Так, например, присутствие в атмосфере печи 2…8 % СО2 снижает показания пирометра в среднем на 10 °С. Такую же погрешность дает присутствие пыли в атмосфере литейного цеха. Дым, выделяющийся из формы или при модифицировании, снижает показания на 100 °С.

Разработана система непрерывного измерения и контроля температуры жидкого металла, которая монтируется на плавильных печах, миксерах и разливочных устройствах непрерывного действия для чугуна. Интервал измеряемой температуры 700… 1700 °С, точность измерений 1 %. Система состоит из световода головки пирометра и электронного блока. Одним концом световод соприкасается с расплавленным металлом, к другому подсоединена головка пирометра. Стержень заделан в футеровку с помощью специальной обмазки, обеспечивающей надежную герметизацию. Головка к стержню подсоединена через защитный кожух, куда подводится сжатый воздух для охлаждения стержня. Электронный блок связан с головкой кабелем, что обеспечивает возможность установки блока в любом удобном месте, например на пульте плавильной печи. Блок имеет цифровой индикатор температуры и печатающее устройство, фиксирующее в определенные моменты времени результаты измерений на бумажной ленте. Основным достоинством систем со световодами является то, что они полностью исключают влияние фонового излучения.