Содержание страницы

- 1. Характеристика и классификация чугунов

- 2. Свариваемость чугуна

- 3. Классификация способов сварки чугуна

- 4. Материалы, применяемые при горячей сварке чугуна

- 5. Технология газовой сварки чугуна с подогревом

- 6. Технология газовой сварки чугуна без подогрева

- 7. Низкотемпературная газовая сварка чугуна

- Заключение

Чугун — один из наиболее востребованных конструкционных материалов в машиностроении, станкостроении и строительстве благодаря сочетанию высокой прочности, технологичности и сравнительно низкой себестоимости. Однако его эксплуатационные свойства во многом зависят от структуры и способов обработки. В промышленности применяют различные виды чугунов — серый, ковкий, высокопрочный, модифицированный, каждый из которых обладает своими достоинствами и ограничениями.

Особое внимание уделяется вопросам сварки и пайкосварки, поскольку именно они позволяют не только восстанавливать дорогостоящие детали, но и придавать изделиям дополнительные свойства. Использование регламентированных технологий согласно действующим нормативным документам (например, ГОСТ 1215-79, ГОСТ 7293-85, ГОСТ 16130-90) обеспечивает качество соединений, близкое к литому или основному металлу. В данной статье рассматриваются ключевые разновидности чугунов, особенности их термической обработки, а также практические аспекты сварки и пайкосварки с применением специальных флюсов и припоев.

1. Характеристика и классификация чугунов

Чугун представляет собой многокомпонентный сплав на основе железа и углерода. Его главная особенность заключается в том, что содержание углерода превышает 2,14 %, достигая в отдельных случаях 4–4,5 %, при этом в состав дополнительно входит до 5 % кремния. Также в чугуне неизбежно присутствуют марганец, сера и фосфор, количество которых зависит от марки и назначения сплава. В специальные марки чугуна для улучшения эксплуатационных свойств вводят легирующие элементы — никель, хром, молибден, ванадий, а иногда медь или кобальт. Классификация чугунов осуществляется в зависимости от состояния углерода: выделяют белый, серый, ковкий и высокопрочный чугуны.

Белый чугун отличается светло-серым или почти белым изломом, так как весь углерод находится в связанном состоянии, образуя цементит — карбид железа (Fe₃C). Цементит характеризуется очень высокой твердостью (порядка 800 НВ) и хрупкостью. Из-за этих свойств белый чугун практически не поддается механической обработке и в ограниченной степени применяется как конструкционный материал. Его чаще используют в качестве исходного сплава для получения ковкого чугуна, который образуется в результате длительного отжига.

Серый чугун имеет серебристый излом, что объясняется наличием пластинчатых выделений графита. Обычно около половины всего углерода в сером чугуне находится в свободном состоянии, а оставшаяся часть — в связанном, например в составе перлита. Графит играет ключевую роль в формировании свойств чугуна: он снижает прочность и пластичность сплава, особенно при динамических нагрузках, поскольку действует как внутренний надрез. При этом наиболее благоприятной считается сферическая форма включений графита, так как она меньше ослабляет металлическую матрицу. Чем больше размеры графитовых включений и чем они неравномернее распределены, тем ниже прочностные характеристики материала.

Формирование структуры чугуна напрямую зависит от его химического состава, условий кристаллизации и скорости охлаждения. Так, серый чугун формируется при замедленном охлаждении расплава, тогда как быстрое охлаждение повышает вероятность образования белого чугуна. Углерод и кремний, а также никель, алюминий и медь способствуют графитизации. Напротив, такие элементы как хром, ванадий, молибден, марганец и сера тормозят распад карбидов и препятствуют выделению графита.

Важное значение имеет суммарное содержание углерода и кремния. При их относительно низких концентрациях образуется белый чугун, при увеличении — формируется графит, а доля ледебурита уменьшается. Если в структуре сплава присутствуют и ледебурит, и графит, то чугун называется половинчатым. Серый чугун ледебурита не содержит. Кремний дополнительно влияет и на металлическую основу: при его повышении ферритная составляющая становится более твердой и хрупкой. Эвтектический чугун с 4,25 % углерода имеет низкую температуру плавления, а при увеличении кремния эвтектика образуется уже при меньшем содержании углерода. Эта зависимость описывается формулой:

[С] = 4,25 − 0,3[Si], (1),

где [Si] — содержание кремния в %. На практике это учитывается при подборе присадочных прутков для сварки чугуна.

Марганец стабилизирует карбидную фазу, усиливая склонность чугуна к отбелу, особенно если его содержание превышает 1,5 %. Сера считается вредной примесью: она образует по границам зерен эвтектику Fe–FeS, которая имеет низкую температуру плавления и вызывает горячие трещины. Чтобы нейтрализовать вредное действие серы, в сплав вводят марганец в количестве, как минимум втрое превышающем содержание серы. При этом массовая доля серы в чугуне не должна быть выше 0,15 %.

Фосфор, напротив, в умеренных количествах может быть полезен: он улучшает жидкотекучесть и способствует графитизации, снижая температуру затвердевания. Однако избыточное его содержание увеличивает вероятность образования трещин. Обычно массовая доля фосфора в чугуне составляет 0,1…0,9 %.

Механические характеристики серого чугуна, изготовляемого в соответствии с ГОСТ 1412-85, приведены в табл. 1, а его химический состав — в табл. 2. Углерод здесь присутствует преимущественно в виде пластинчатого графита, а металлическая основа может быть ферритной, перлитно-ферритной или перлитной. Марки СЧ28-48, СЧ32-52, СЧ36-56 и СЧ40-60 относят к модифицированным чугунам. Их получают путем введения специальных графитизирующих добавок — например, ферросилиция или вторичного алюминия. В таких чугунах графитовые включения сравнительно малы по размеру и имеют розеточную либо завихренную форму, что положительно сказывается на равномерности свойств.

| Таблица 1. Механические свойства серого чугуна | |||||

| Марка чугуна | Предел прочности, МПа | Стрела прогиба при расстоянии между опорами, мм | Твердость HB | ||

| при растяжении | при изгибе | 600 | 300 | ||

| СЧ12 — 28 | 120 | 280 | 6 | 2,0 | 143 … 229 |

| СЧ15 — 32 | 150 | 320 | 8 | 2,5 | 163 … 229 |

| СЧ18 — 36 | 180 | 360 | 170 … 229 | ||

| СЧ21 — 40 | 210 | 400 | 9 | 3,0 | 170 … 241 |

| СЧ24 — 44 | 240 | 440 | 170 … 241 | ||

| СЧ28 — 48 | 280 | 480 | 170 … 241 | ||

| СЧ32 — 52 | 320 | 520 | 187 … 255 | ||

| СЧ36 — 56 | 360 | 560 | 197 … 269 | ||

| СЧ40 — 60 | 400 | 600 | 10 | 3,5 | 207 … 269 |

| СЧ44 — 64 | 440 | 640 | 229 … 289 | ||

| Таблица 2. Химический состав серого чугуна | |||||

| Марка чугуна | Содержание, мас. % | ||||

| Углерод | Kремний | Марганец | Фосфор | Сера | |

| не более | |||||

| СЧ15 — 32 | 3,5 … 3,7 | 2,0 … 2,4 | 0,5 … 0,8 | 0,30 | 0,15 |

| СЧ18 — 36 | 3,4 … 3,6 | 1,7 … 2,1 | 0,5 … 0,7 | ||

| СЧ21 — 40 | 3,3 … 3,5 | 1,4 … 1,7 | 0,6 … 0,9 | ||

| СЧ24 — 44 | 3,2 … 3,4 | 1,4 … 1,7 | 0,6 … 0,9 | 0,12 | |

| СЧ28 — 48 | 3,1 … 3,4 | 1,2 … 1,5 | 0,6 … 0,9 | ||

| СЧ32 — 52 | 3,0 … 3,2 | 1,0 … 1,3 | 0,7 … 1,0 | ||

| СЧ36 — 56 | 2,9 … 3,0 | 1,0 … 1,1 | 1,0 … 1,1 | ||

| СЧ40 — 60 | 2,5 … 2,7 | 2,5 … 2,9 | 0,2 … 0,4 | 0,02 | 0,02 |

| СЧ44 — 64 | 2,5 … 2,7 | 2,5 … 2,9 | 0,2 … 0,4 | 0,02 | 0,02 |

Модифицированный чугун, который имеет ту же металлическую основу, что и традиционный серый, отличается более высокими механическими характеристиками. Это связано с применением специальных добавок, изменяющих форму и распределение графита, что положительно влияет на прочность и пластичность материала.

Ковкий чугун (ГОСТ 1215-79) занимает промежуточное положение между серым и сталью по сочетанию прочности и пластичности. Он значительно менее хрупок, чем серый чугун, и в то же время сохраняет хорошие литейные свойства. Для его получения используют белый чугун, подвергаемый длительной термической обработке — томлению, которое проводят при температурах 800…850 °C. В процессе выдержки происходит распад цементита и выделение графита в виде мелкодисперсных хлопьев или розеток. В зависимости от применяемого режима отжига структура металлической основы может быть ферритной (что обеспечивает более высокую пластичность) или перлитной (что дает лучшие прочностные характеристики).

При нагреве ковкого чугуна выше 900 °C происходит обратный процесс: графитовые выделения частично растворяются и вновь образуется цементит. Это затрудняет сварку данного материала, поскольку для восстановления исходной структуры требуется полный цикл термообработки сварного соединения. Характеристики прочности и пластичности ковкого чугуна приведены в табл. 3.

Высокопрочный чугун (ГОСТ 7293-85) представляет собой материал, в котором углерод выделяется в форме шаровидного графита. Такая структура позволяет существенно повысить прочность и ударную вязкость по сравнению с серым чугуном. Благодаря сочетанию высокой прочности, хорошей обрабатываемости резанием и относительно низкой стоимости, высокопрочный чугун широко применяется в машиностроении: из него изготавливают коленчатые валы, шестерни, корпуса насосов, детали подвески автомобилей и другие ответственные элементы.

Технология получения высокопрочного чугуна основана на модифицировании жидкого металла магнием, церией или их смесями. Чаще всего используют магниевые лигатуры, представляющие собой сплавы магния с никелем, медью или ферросилицием. Иногда применяется дополнительная продувка жидкого чугуна азотом, что способствует улучшению формы и равномерности распределения графита. Механические свойства высокопрочного чугуна представлены в табл. 4.

| Таблица 3. Механические свойства ковкого чугуна | |||

| Марка чугуна | Предел прочности при растяжении, МПа, не менее | Относительное удлинение при растяжении,

%, не менее |

Твердость HB |

| KЧ 30 — 6 | 300 | 6 | 163 |

| KЧ 33 — 8 | 330 | 8 | 163 |

| KЧ 35 — 10 | 350 | 10 | 163 |

| KЧ 37 — 12 | 370 | 12 | 163 |

| KЧ 45 — 6 | 450 | 6 | 241 |

| KЧ 50 — 4 | 500 | 4 | 241 |

| KЧ 56 — 4 | 560 | 4 | 269 |

| KЧ 60 — 3 | 600 | 3 | 260 |

| KЧ 63 — 2 | 630 | 2 | 269 |

| Таблица 4. Механические свойства высокопрочного чугуна с шаровидным графитом | |||||

| Марка чугуна | Предел прочности

при растяжении, МПа, не менее |

Предел текучести

при растяжении, МПа, не менее |

Относительное

удлинение при растяжении, %, не менее |

Ударная вязкость,

кДж/м2, не менее |

Твердость

HB |

| ВЧ 38 — 17 | 380 | 240 | 17 | 600 | 140 … 170 |

| ВЧ 42 — 12 | 420 | 280 | 12 | 400 | 140 … 200 |

| ВЧ 45 — 5 | 450 | 330 | 5 | 300 | 160 … 220 |

| ВЧ 50 — 2 | 500 | 380 | 2 | 200 | 180… 260 |

| ВЧ 60 — 2 | 600 | 400 | 2 | 200 | 200 … 280 |

| ВЧ 70 — 3 | 700 | 400 | 3 | 300 | 229 … 275 |

| ВЧ 80 — 3 | 800 | 500 | 3 | 200 | 220 … 300 |

| ВЧ 100 — 4 | 1 000 | 700 | 4 | 300 | 302 … 369 |

| ВЧ 120 — 4 | 1 200 | 900 | 4 | 300 | 302 … 369 |

2. Свариваемость чугуна

Свариваемость чугунов рассматривают в двух аспектах — физическом и технологическом.

Физическая свариваемость определяется возможностью протекания диффузионных и физико-химических процессов между основным металлом и металлом сварочной ванны. При их взаимодействии образуется монолитное неразъемное соединение. С этой позиции чугун можно отнести к группе материалов с хорошей свариваемостью.

Технологическая свариваемость отражает способность чугуна формировать соединения без появления дефектов — трещин, пористости, нарушений сплошности и остаточных напряжений, ухудшающих качество металла. В этом отношении чугун относится к категории трудносвариваемых сплавов.

Ключевыми факторами, осложняющими сварку чугуна, являются:

- вероятность образования закалочных структур и отбела в зоне шва и околошовной зоне;

- повышенная склонность чугуна к трещинообразованию;

- образование газовой пористости в металле шва.

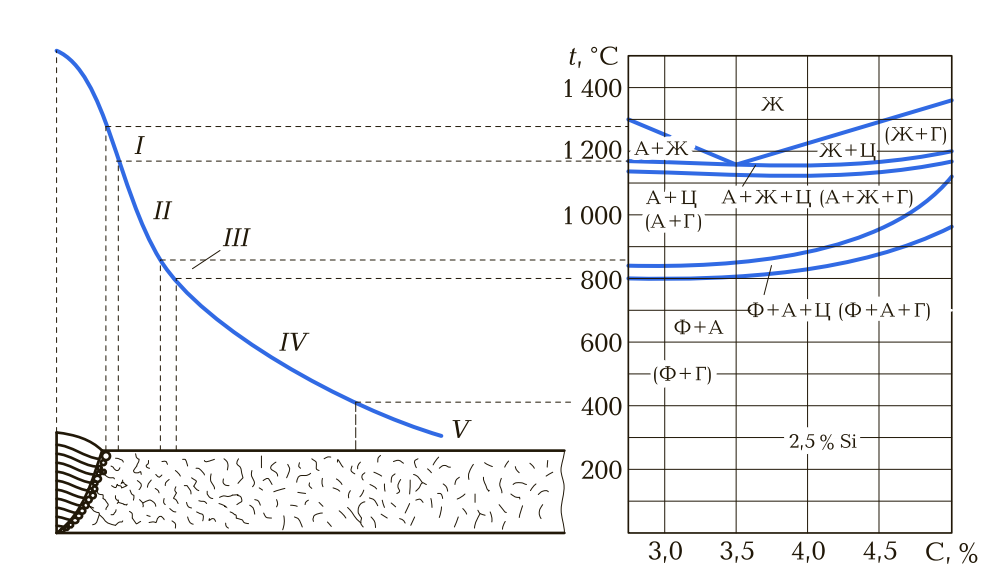

Для анализа структурных превращений, протекающих в околошовной зоне при сварке серого чугуна, используют тройную диаграмму состояния Fe–C–Si (рис. 1). На основании этой диаграммы выделяют пять характерных зон:

— Участок I располагается непосредственно у сварочной ванны. Здесь металл частично жидкий, частично твердый. При быстром охлаждении жидкая часть превращается в белый чугун, а твердая зона претерпевает закалку.

— Участок II полностью находится в твердом состоянии, но металл нагрет до высоких температур и проходит полную перекристаллизацию. В зависимости от исходной структуры могут образоваться различные сочетания аустенита, цементита и графита. При интенсивном охлаждении возможно образование закалочных структур — мартенсита и троостита.

— Участок III (зона неполной перекристаллизации) характеризуется измельчением зеренной структуры.

— Участок IV сопровождается распадом карбидов с выделением дополнительного количества графита.

— Участок V сохраняет исходную структуру чугуна, так как нагрев здесь не превышает 400…500 °C.

Рис. 1. Диаграмма состояния железо — углерод — кремний и участки I–V околошовной зоны при сварке чугуна: А — аустенит; Г — графит; Ж — жидкость; Ф — феррит; Ц — цементит (в скобках — структуры при быстром охлаждении)

Чтобы минимизировать вероятность образования закалочных структур и отбела в зонах I и II, применяют подогрев изделия перед сваркой (горячая сварка) и последующее медленное охлаждение. Такой подход снижает перепад температур и уменьшает внутренние напряжения.

Склонность чугуна к образованию трещин объясняется его низкой пластичностью и невысокой прочностью на растяжение. Дополнительное негативное влияние оказывают литейные напряжения и жесткость конструкции. Локальный концентрированный нагрев при сварке вызывает термические напряжения, которые приводят к образованию трещин либо сразу (до структурных превращений), либо при охлаждении соединения.

Трещины могут появляться как в шве, так и в других зонах детали, где напряжения превышают предел прочности чугуна. Холодные трещины возникают внезапно, часто сопровождаются характерным звуком и разрушением участка детали. Наибольшая опасность их появления связана с серыми чугунами, содержащими крупные пластинчатые выделения графита. Мелкозернистые перлитные чугуны с мелкими графитовыми включениями более устойчивы. Легирование никелем, молибденом или титаном дополнительно повышает стойкость чугуна к трещинообразованию благодаря измельчению структуры.

По цвету и виду излома можно приблизительно судить о свариваемости материала: светло-серый мелкозернистый излом свидетельствует о хорошей свариваемости, крупнокристаллический — о низкой, а черный лом — о крайне плохой.

Другой проблемой является образование газовых пор. При сварке в металл попадают водород, азот, пары влаги, оксид углерода. В расплавленном состоянии они хорошо растворяются, но при кристаллизации растворимость резко снижается, и образуются пузырьки газа. Если они не успевают выйти из металла, шов становится пористым.

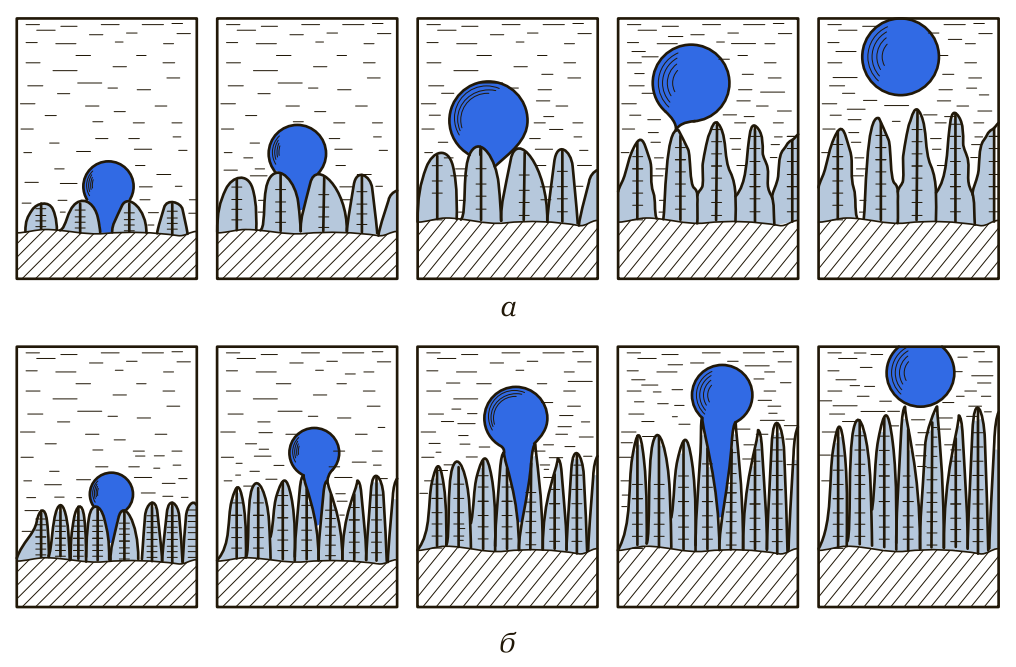

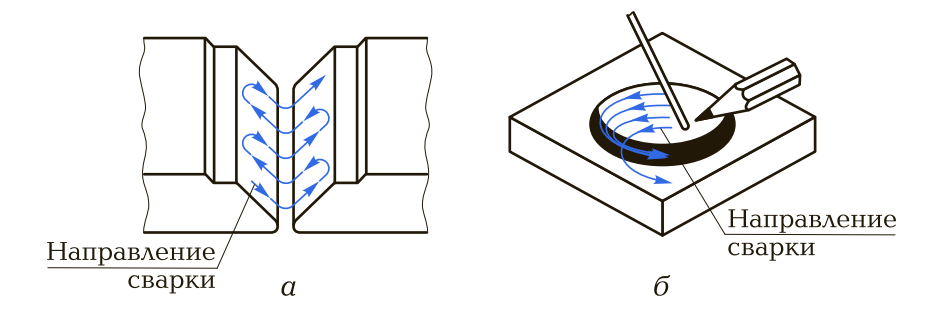

Газовые пузыри, образующиеся из водяных паров или СО в перегретой ванне, могут быстро удаляться из нее. В этом случае ванна кипит, и вместе с пузырьками удаляются другие газы и неметаллические включения, формируя плотный шов. Но если выделение пузырьков происходит в момент кристаллизации, они часто «запираются» в металле, снижая его прочность (рис. 2).

Рис. 2. Схемы роста и выхода газовых пузырьков при низкой (а) и высокой (б) скорости кристаллизации сварочной ванны

Чтобы облегчить выход газов, сварочную ванну рекомендуется перемешивать присадочным прутком. Образование тугоплавких оксидных пленок предотвращают с помощью специальных флюсов.

3. Классификация способов сварки чугуна

Газовая сварка чугуна применяется как с общим, так и с локальным подогревом до 300…400 °C. После выполнения работ деталь необходимо охлаждать медленно, что позволяет сформировать равномерную структуру серого чугуна и уменьшить риск трещинообразования.

Общий равномерный нагрев обеспечивает снижение внутренних напряжений и предотвращает коробление, а также способствует устранению структур отбела и закалки. Такой метод особенно необходим при ремонте деталей, имеющих жесткий замкнутый контур, где вероятны значительные растягивающие напряжения.

| Таблица 5. Способы устранения дефектов в чугунных отливках | ||

| Вид дефекта | Место расположения | Способ устранения |

| Раковины, газовая и усадочная пористость | На угловых участках, в зоне бобышек | Газовая сварка с чугунным присадочным материалом без дополнительного нагрева (холодная сварка) или с местным дополнительным нагревом |

| В жестком контуре (середина направляющей, большое число ребер или отверстий, середина плоскости и т. п.) | Газовая сварка с чугунным присадочным материалом и с местным дополнительным нагревом или с общим нагревом (горячая сварка) | |

| Трещины (сквозные и несквозные) в магабаритных отливках массой до 50 кг | В центральной или периферийной части отливки (с закрытыми или открытыми концами) | Газовая сварка с чугунным присадочным материалом и с общим нагревом (горячая сварка) |

| Отбитые части в малогабаритных отливках | На угловых участках | Газовая сварка с чугунным присадочным материалом без дополнительного нагрева (холодная сварка) |

Местный нагрев рекомендуется при допущении некоторого коробления детали и при расположении дефекта в нежестком контуре. Местный нагрев осуществляют горелками. При этом важно обеспечить одновременные и постепенные нагрев и охлаждение нагреваемых элементов конструкции.

В табл. 5 приведены способы устранения дефектов в чугунных отливках, выявленных до окончательной механической обработки (припуск до 5 мм, объем наплавленного металла до 100 см3).

Сварку с нагревом называют горячей сваркой, а сварку без нагрева — холодной.

4. Материалы, применяемые при горячей сварке чугуна

При сварке чугуна обязательно применение флюсов, которые, попадая в зону действия пламени, предотвращают окисление кромок твердого металла; извлекают из жидкого металла оксиды и неметаллические включения; образуют пленку, предохраняющую расплавленный металл от окисления. При сварке чугуна применяют, как правило, кислые флюсы, состоящие в основном из боросодержащих веществ. Отшлакование оксида кремния возможно и с помощью углекислых солей натрия или калия.

| Таблица 6. Составы флюсов, применяемых при сварке чугуна | |||||

| Kомпонент флюса | Номер флюса | ||||

| 1 | 2 | 3 | 4 | 5 | |

| Содержание, мас. % | |||||

| Прокаленная бура | 100 | 56 | 50 | — | 23 |

| Kарбонат натрия | — | 22 | — | 50 | 27 |

| Kарбонат калия | — | 22 | — | — | — |

| Гидрокарборат натрия | — | — | 47 | 50 | — |

| Kремнезем | — | — | 3 | — | — |

| Нитрат натрия | — | — | — | — | 50 |

| Таблица 7. Состав, %, чугунных присадочных прутков для сварки | |||||||

| Марка прутка | Углерод | Kремний | Сера | Фосфор | Марганец | Хром | Никель |

| не более | не более | ||||||

| A | 3,0 … 3,5 | 3,0 … 3,4 | 0,08 | 0,4 | 0,5 … 0,8 | 0,05 | 0,3 |

| Б | 3,0 … 3,5 | 3,5 … 4,0 | 0,08 | 0,5 | 0,5 … 0,8 | 0,05 | 0,3 |

Составы наиболее распространенных флюсов при сварке чугуна приведены в табл. 6.

При сварке чугуна используют присадочный материал в виде чугунных прутков марок А и Б (табл. 7) с невысоким содержанием углерода. В результате наплавленный металл имеет преимущественно ферритную структуру, что не всегда отвечает техническим условиям на изготовление чугунных отливок.

5. Технология газовой сварки чугуна с подогревом

Отливки сложной конфигурации, а также прошедшие частично механическую обработку детали, в которых выявлены дефекты в жестком контуре, необходимо подвергать общему предварительному нагреву в печах или горнах до температуры 500 … 600 °С (до коричнево-красного цвета). Общему нагреву подвергают отливки (толщиной более 50 мм) с дефектами в местах интенсивного теплоотвода.

Местный нагрев выполняют с учетом конфигурации изделия с тем, чтобы создать в нагреваемом участке равномерную тепловую деформацию, которая примерно равна деформации в момент сварки в дефектной части.

Местному или общему нагреву в печах или с помощью переносных газовых горелок подвергают мало- и среднегабаритные отливки с дефектами в жестком контуре и со значительными припусками на обработку, компенсирующими их коробление.

Для предотвращения охлаждения в процессе сварки детали (отливки) большой массы накрывают листовым асбестом или помещают в специальную камеру-кессон. Отливки, имеющие небольшую массу и несложную конфигурацию, не предохраняют от охлаждения в процессе сварки. Продолжительность перерыва между окончанием подогрева и началом сварки не должна превышать 5 мин, чтобы температура детали перед сваркой была не ниже 400 °С.

Мощность пламени при сварке выбирают в зависимости от площади дефекта:

| Площадь дефекта, см2 | До 5 | 5 … 25 | Более 25 |

| Номер наконечника горелки | 5 | 6 | 7; 8 |

На выбор мощности пламени влияет и толщина стенки детали, на которой расположен дефект. Как правило, для стенок толщиной более 30 мм применяют наконечники с № 6 или 7.

Диаметр присадочных прутков выбирают в зависимости от мощности пламени и площади дефекта:

| Площадь дефекта, см2 | До 20 | 20 … 60 | Более 60 |

| Диаметр прутка, мм | 6 … 8 | 10 … 12 | 14 … 16 |

Форма сечения прутка заметно не влияет на процесс сварки, который начинается с прогрева пламенем горелки основного металла вокруг дефекта и доведения его до светло-красного цвета (до температуры примерно 850 °С). Затем пламя направляют на поверхность разделки, которую доводят до плавления.

Пламя должно быть нормальным, плавление происходит за счет его восстановительной части. С расплавленной и офлюсованной поверхности дефекта присадочным прутком удаляют неметаллические включения. Затем дефект заполняют расплавленным присадочным материалом, периодически добавляя флюс на кончике прутка. Сварку следует вести ванным способом: металл сварочной ванны поддерживают в жидком состоянии до полного заполнения дефекта присадочным металлом. Этот способ обеспечивает наиболее полное удаление газов и неметаллических включений из металла шва и равномерную структуру в зоне термического влияния.

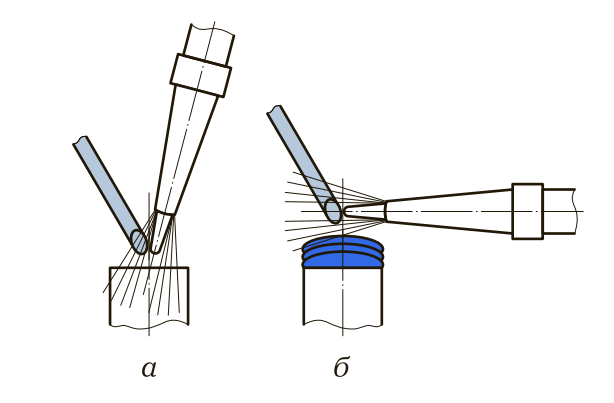

Однако при заварке краевых дефектов (в бобышках, платиках, бортиках, уголках) поддерживать ванну в жидком состоянии затруднительно. Сварщик, манипулируя пламенем горелки, должен с помощью прутка не допустить стекания жидкого металла. В начальный момент (рис. 3, а) угол наклона пламени к поверхности детали составляет примерно 80°, а затем постепенно уменьшается почти до 10° (рис. 3, б ). При краевом дефекте целесообразно, чтобы наплавленный металл находился в полужидком состоянии; для этого необходимо время от времени отводить горелку для охлаждения ванны. Продолжительные перерывы при послойной наплавке могут привести к образованию шлаковых прослоек между слоями или даже к их несплавлению. Наплавленный металл должен находиться выше основного металла не менее чем на 3 мм. Если при этом образуются натеки, то их доводят до оплавления и удаляют присадочным прутком.

В процессе сварки сварщик может установить наличие газовых пор в расплавленном металле. Для этого после образования жидкой ванны пламенем горелки металл ванны вытесняют, обнажая дно ванны. Наличие газовых пузырей на дне указывает на низкое качество присадочного прутка или свариваемого металла. В этом случае следует заменить присадочный пруток и удалить (выплеснуть) ранее наплавленный металл. В отдельных случаях газы удаляют за счет увеличения продолжительности существования жидкой сварочной ванны.

Для получения сварного соединения, максимально близкого по свойствам к основному металлу, критически важно снизить скорость охлаждения металла в температурной зоне, где протекают процессы перлитного превращения. Чтобы этого достичь, сварщик после окончания наплавки постепенно отводит горелку на расстояние 50…60 мм от поверхности сварочной ванны и продолжает дополнительный подогрев участка в течение 0,5…1,5 мин.

Визуальный контроль замедленного охлаждения выполняют через защитные очки: вокруг шва должно наблюдаться характерное темное кольцо металла, теряющего температуру. После того как это кольцо продвинется к центральной части наплавки, подачу пламени вновь усиливают, стабилизируя температурный режим. Для дальнейшего равномерного охлаждения заваренный участок покрывают слоем песка или накрывают асбестовым листом, что соответствует требованиям ГОСТ 15878-79 по термической защите сварных соединений.

Рис. 3. Схема исправления углового дефекта: а — начало сварки; б — окончание сварки

В случае массивных деталей или сложных литых форм, где вероятность возникновения внутренних напряжений особенно велика, после заварки рекомендуется проводить дополнительный отжиг в горне или камерной печи при 650…750 °C. Такой процесс снижает вероятность трещинообразования и способствует снятию остаточных напряжений. Охлаждение выполняют совместно с печью либо горном для минимизации температурных перепадов.

6. Технология газовой сварки чугуна без подогрева

Так называемая «холодная» сварка применяется для небольших чугунных деталей (например, кронштейнов, рычагов), которые способны свободно деформироваться при нагреве и остывании, не накапливая опасных напряжений. При этом выбирают пламя горелки максимально возможной мощности, чтобы обеспечить контролируемое замедленное охлаждение зоны шва именно в интервале перлитных превращений.

Процесс холодной газовой сварки во многом повторяет этапы горячей технологии, однако здесь основное внимание уделяется локальному нагреву только в зоне дефекта и близлежащих кромок. Перед заполнением сварочной ванны края обрабатываемого участка дополнительно прогревают. После завершения заварки горелку в течение 2…3 минут постепенно отводят, удерживая пламя на прилегающих к дефекту областях. Для поддержания равномерного охлаждения заваренный фрагмент покрывают слоем песка или накрывают асбестовым полотном.

7. Низкотемпературная газовая сварка чугуна

При обнаружении дефектов на поздних стадиях механической обработки, когда припуски сведены к минимуму, применение традиционных способов сварки с подогревом нежелательно. Высокие температуры вызывают не только локальные деформации, но и изменения структуры металла, которые в дальнейшем невозможно скорректировать механическим способом.

Для подобных ситуаций разработана технология низкотемпературной пайкосварки, при которой соединение формируется аналогично пайке — без полного расплавления основного металла. Здесь ключевым является перенос тепла от капель жидкого присадочного материала к разогретому основанию. Под действием флюса и пламени капля легко растекается по поверхности, заполняя поры и дефекты за счет капиллярных сил.

Особую роль в процессе играет состав флюса: он связывает свободный графит и снижает поверхностное натяжение, улучшая смачиваемость чугуна.

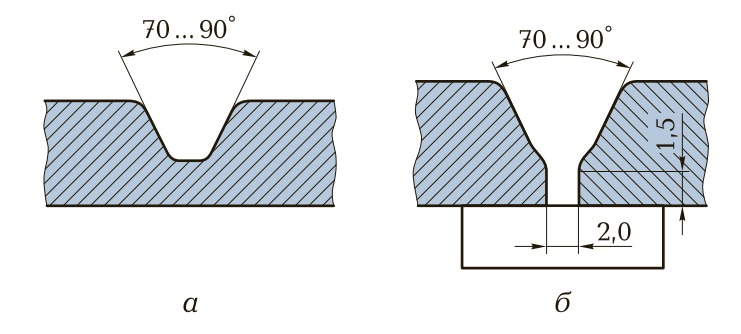

Подготовка зоны дефекта включает механическую обработку — чаще всего сверление или пневмообрубку. Кромки разделки (рис. 4) рекомендуется притупить, что обеспечивает равномерный нагрев и отвод газов. При ремонте сквозных трещин притупление не должно превышать 1,5 мм.

Рис. 4. Профиль разделки дефекта под пайкосварку: а — разделка несквозного дефекта; б — разделка сквозного дефекта с применением подкладки из огнеупорного материала

Низкотемпературная пайкосварка выполняется в основном чугунными прутками марок НЧ-2 и УНЧ-2. Их химический состав регламентирован нормативами и приведен в таблице ниже.

| Элемент | НЧ-2 | УНЧ-2 |

| Углерод | 3,0 … 3,5 | 3,4 … 3,7 |

| Кремний | 3,5 … 4,0 | 3,5 … 3,8 |

| Марганец | 0,6 … 0,7 | 0,6 … 0,7 |

| Фосфор | 0,2 … 0,4 | 0,2 … 0,4 |

| Никель | 0,4 … 0,6 | 0,4 … 0,6 |

| Титан | 0,15 … 0,2 | 0,15 … 0,2 |

| Медь | Не более 0,1 | Не более 0,1 |

| Сера | Не более 0,05 | Не более 0,03 |

Прутки УНЧ-2, за счет оптимального соотношения углерода и кремния и минимального содержания серы, позволяют получать более плотный и однородный металл шва, что особенно важно при ремонте ответственных деталей.

Для пайкосварки рекомендуют использовать флюсы ФСЧ-2 и МАФ-1. Нагрев выполняют ацетиленокислородным пламенем, выдерживая угол наклона факела 20…30°. Присадочный материал подают на расстоянии 23…25 мм от ядра пламени.

Рис. 5. Схемы процесса низкотемпературной пайкосварки чугунным присадочным материалом при исправлении дефектов: а — сквозных с продольной разделкой; б — засверленных типа раковин

При устранении дефектов чугунных деталей часто применяют пайкосварку с использованием различных флюсов и припоев. Метод позволяет минимизировать термические напряжения, сохранить структуру материала и добиться прочного сцепления наплавленного металла с основой.

При использовании флюса ФСЧ-2 выполняют локальный предварительный нагрев в зоне дефекта до температуры 900…950 °C и выше. Такой нагрев позволяет устранить дефекты, но одновременно повышает вероятность образования закалочных структур в зоне термического влияния. Поэтому данный флюс применяют преимущественно там, где допустима повышенная твердость наплавленного металла, например при ремонте направляющих токарно-винторезных станков модели 1К62 перед операцией поверхностной закалки.

Флюс МАФ-1 в сочетании с прутками УНЧ-2 позволяет вести пайкосварку при значительно более низких температурах — 750…800 °C. В этом случае околошовная зона не претерпевает закалочных изменений, что особенно важно при ремонте массивных деталей сложной формы.

Хотя низкотемпературная пайкосварка исключает перегрев, предварительный прогрев детали до 300…400 °C облегчает работу и снижает вероятность появления термических трещин, особенно на толстостенных изделиях. В ряде случаев пайкосварка латунными припоями оказывается более предпочтительной, чем сварка плавлением.

Главное преимущество пайкосварки латунью заключается в том, что температура процесса (850…900 °C) ниже точки плавления чугуна и близка к температуре плавления припоя. В результате структура чугуна практически не изменяется, а термические напряжения остаются минимальными.

Технологические требования включают выбор правильного угла скоса кромок: при толщине детали до 25 мм угол составляет 45°, при большей толщине рекомендуется ступенчатая разделка. Лучшее смачивание достигается при обработке шероховатых поверхностей, поскольку гладкие плохо связываются с латунью. Для удаления графита, препятствующего сцеплению, применяют два метода: покрытие кромок пастой из железных опилок и борной кислоты с последующим нагревом, либо прожиг пламенем с избытком кислорода. В обоих случаях кромки нагреваются до 750…900 °C, и на практике чаще используют второй метод.

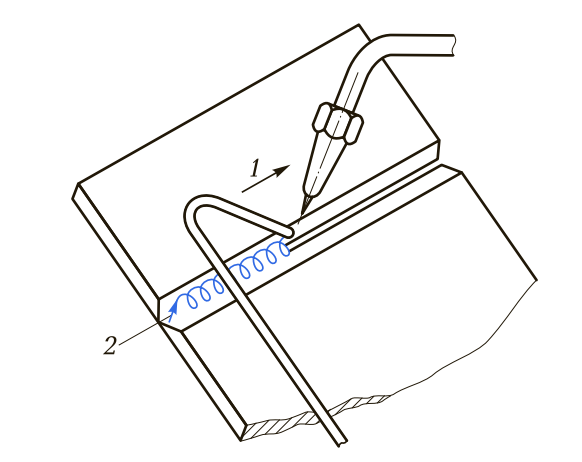

Техника пайкосварки заключается в нагреве кромок до красного свечения, посыпке флюсом и лужении отдельных участков. Пламя должно быть нейтральным либо иметь небольшой избыток кислорода. Соединение выполняют снизу вверх, чтобы расплавленная латунь не стекала с поверхности. После завершения процесса места соединения рекомендуется прогреть, покрыть асбестовой бумагой и медленно охладить. Такой метод одинаково применим и при пайкосварке чугуна со сталью.

Для стабильного процесса необходимо правильно выбрать мощность пламени, которая определяется расходом ацетилена — около 75 дм³/ч на каждый миллиметр толщины детали. Номер сварочного наконечника подбирают в зависимости от мощности горелки. В качестве припоев используют латунь марок Л63 и ЛОК 59-1-03 (ГОСТ 16130-90). Припой ЛОК 59-1-03 позволяет получить плотный, бездымный шов, так как при его плавлении угар цинка минимален. Для пайкосварки применяют флюсы, состоящие из 100 % буры либо смеси буры с борной кислотой (50/50).

В тех случаях, когда требуется устранить микродефекты на обработанных поверхностях, где припуск составляет всего несколько микрометров, используют низкотемпературную пайкосварку латунными припоями. Рабочая температура процесса в этом случае составляет 650…750 °C. Применение специальных флюсов (табл. 8) позволяет еще больше снизить температуру по сравнению с традиционной пайкой, что особенно важно при ремонте высокоточных деталей.

Рис. 6. Схема пайкосварки латунным припоем: 1, 2 — направления движения горелки и прутка соответственно

| Таблица 8. Флюсы для низкотемпературной пайкосварки латунными припоями | |||

| Марка флюса | Состав флюса | Область применения | |

| Компонент | Содержание, мас. % | ||

| ФПСН-1 | Карбонат лития | 25 ± 0,5 | Для латуней без алюминия |

| Кальцинированная сода | 25 ± 1 | — | |

| Борная кислота | 50 ± 1 | — | |

| ФПСН-2 | Карбонат лития | 22,5 ± 0,5 | Для латуней, содержащих до 1 % Al |

| Кальцинированная сода | 22,5 ± 0,5 | — | |

| Борная кислота | 45 ± 1 | — | |

| Солевая плавленая лигатура* | 10 ± 1 | — | |

*Состав: 72,5 % хлорида натрия и 27,5 % фторида натрия.

Флюсы ФПСН-1 и ФПСН-2 эффективно нейтрализуют свободный графит, который препятствует смачиванию поверхности припоем, и облегчают образование надежных металлических связей.

| Таблица 9. Латунные припои для низкотемпературной пайкосварки | ||||||

| Марка припоя | Состав припоя, мас. % | |||||

| Медь | Олово | Кремний | Марганец | Никель | Алюминий | |

| ЛОК 59-1-03 | 58…60 | 0,7…1,1 | 0,2…0,4 | — | — | — |

| ЛОМНА 49-05-10-4-04 | 48…50 | 0,9…1,0 | — | 9,5…10,5 | 3,5…4,5 | 0,2…0,6 |

Припой ЛОК 59-1-03 используют в тех случаях, когда не требуется совпадение цвета и твердости с основным металлом. Кремний в его составе (около 0,3 %) обеспечивает бездымное протекание процесса, так как образующийся слой оксида препятствует испарению цинка. Для медно-цинковых припоев без кремния угар цинка достигает 5 %, что делает использование модифицированных припоев предпочтительным.

Заключение

Правильный выбор вида чугуна, способа его обработки и технологии соединения играет ключевую роль в обеспечении долговечности и надежности деталей. Современные методы сварки и пайкосварки позволяют значительно расширить сферу применения чугуна, делая возможным восстановление сложных и дорогостоящих элементов без потери прочностных характеристик. Ковкий и высокопрочный чугун открывают новые перспективы для машиностроения, а низкотемпературная пайкосварка латунными припоями обеспечивает качественное устранение мелких дефектов без изменения структуры основного металла. Применение флюсов и припоев по ГОСТ гарантирует стабильность результатов и высокое качество шва.

Таким образом, комплексный подход к выбору чугуна и технологий его обработки позволяет эффективно решать задачи ремонта и производства в условиях современной промышленности.