Содержание страницы

- Расширение материальной базы: топливо для аддитивной революции

- Ключевые сферы применения: где 3D-печать меняет правила игры

- Фундаментальные преимущества и новые горизонты проектирования

- 4. Машины и оборудование для «выращивания» из металла: Обзор технологий

- Интересные факты из мира аддитивных технологий

- Заключение: будущее уже здесь

В XXI веке производственный мир переживает технологическую революцию, сопоставимую по масштабам с появлением станков с ЧПУ. Имя этой революции — аддитивные технологии (AM), более известные широкой публике как 3D-печать. Зародившись в 1980-х годах как метод быстрого прототипирования из полимеров (стереолитография, изобретенная Чаком Халлом), сегодня эти технологии шагнули далеко вперед, освоив самый сложный и востребованный материал — металл. Процесс, который часто называют «непосредственным выращиванием», позволяет создавать цельные металлические изделия сложнейшей геометрии прямо из цифровой 3D-модели, слой за слоем.

Изначально воспринимаемые как инструмент для создания единичных образцов, сегодня AM-технологии активно штурмуют сферу серийного производства. И речь идет не только о массовом выпуске тысяч единиц. Существует огромный пласт мелкосерийного производства, где партии измеряются десятками или сотнями изделий. Именно здесь, в таких наукоемких отраслях, как авиакосмическая промышленность, энергетическое машиностроение, приборостроение и медицина, аддитивные технологии демонстрируют не просто уникальные возможности, а прямую экономическую выгоду.

Вопреки распространенному мнению, главной движущей силой внедрения 3D-печати металлом в этих сферах является не погоня за футуристичным дизайном, а холодный экономический расчет. При объективной оценке всех затрат — от стоимости материала до трудоемкости и времени производства — «выращивание» деталей часто оказывается значительно дешевле, чем классические методы, такие как литье, фрезерование или сварка сложных узлов. В данном материале мы проведем глубокий анализ современного состояния рынка промышленной 3D-печати металлом, рассмотрим ключевые технологии и оборудование, а также оценим их реальное влияние на современное производство.

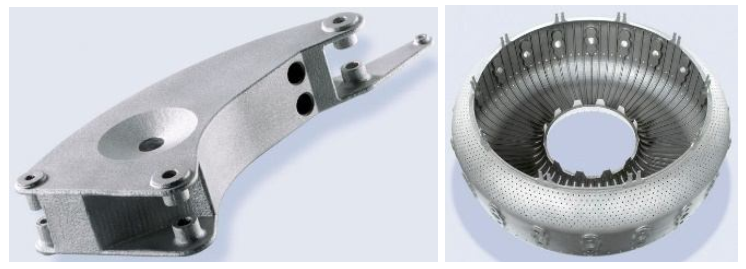

Рисунок 1. Примеры серийных изделий для авиационных двигателей, изготовленных аддитивными методами: (а) Лопатка турбины из жаропрочного никелевого сплава; (б) Детали топливной системы из титанового сплава Ti6Al4V.

В нашей стране действуют следующие нормативы на аддитивные технологии: ГОСТ Р 57558-2025 — национальный стандарт РФ «Аддитивные технологии. Базовые принципы. Термины и определения». ГОСТ Р 57586-2017 — «Изделия, полученные методом аддитивных технологических процессов. Общие требования». ГОСТ Р 57588-2021 — «Аддитивные технологии. Оборудование для аддитивных технологических процессов. Общие требования».

Расширение материальной базы: топливо для аддитивной революции

Стремительное развитие AM-технологий в промышленном секторе было бы невозможно без прорыва в материаловедении. Если в начале 2000-х годов инженерам было доступно не более 5-6 наименований металлических порошков, то сегодня номенклатура исчисляется десятками стандартизированных композиций. Современные производители предлагают широкий спектр материалов:

- Конструкционные и нержавеющие стали (например, 316L, 17-4PH) для общепромышленных задач.

- Инструментальные стали (H13, M2) для изготовления высоконагруженной оснастки.

- Титановые сплавы (в первую очередь Ti6Al4V), незаменимые в авиации и медицине благодаря своей прочности, легкости и биосовместимости.

- Жаропрочные никелевые суперсплавы (Inconel 625, 718), способные работать при экстремальных температурах в турбинах двигателей.

- Алюминиевые и медные сплавы для создания легких и теплопроводных компонентов.

- Кобальт-хромовые сплавы (CoCr) для дентальных и медицинских имплантов.

- Драгоценные металлы (золото, платина, серебро) для ювелирной промышленности и электроники.

Качество исходного сырья, металлического порошка, играет ключевую роль в получении качественного конечного изделия. Ключевые параметры, такие как сферичность частиц, гранулометрический состав и текучесть, строго регламентируются. В России эти требования частично описываются в стандарте ГОСТ 18898-89 «Изделия порошковые. Методы определения плотности, содержания масла и пористости», который является основой для обеспечения стабильности аддитивных процессов.

Ключевые сферы применения: где 3D-печать меняет правила игры

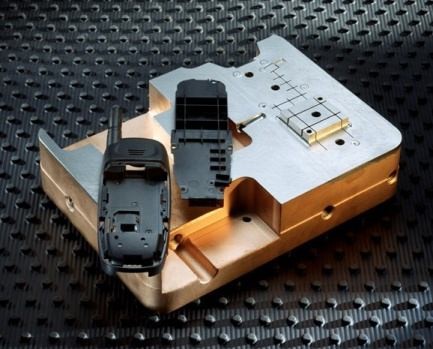

3.1. Изготовление технологической оснастки: скорость и сложность

Одним из самых перспективных и экономически оправданных направлений является «выращивание» технологической оснастки. Современный рынок требует быстрой смены модельного ряда продукции. Часто меняется не функционал устройства, а его дизайн — корпусные детали, элементы декора. Для их производства методом литья пластмасс на термопласт-автоматах (ТПА) требуются дорогостоящие пресс-формы.

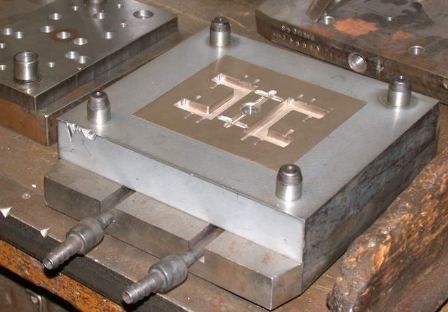

Рисунок 2. Пример применения АМ-технологий: (а) Вставка для пресс-формы термопласт-автомата, изготовленная из инструментальной стали; (б) Готовые отливки из ABS-пластика.

В условиях мелкосерийного производства нет необходимости в оснастке с ресурсом в сотни тысяч циклов. Аддитивные технологии позволяют в кратчайшие сроки изготовить матрицу или пуансон из инструментальной или даже нержавеющей стали с достаточным ресурсом, но со значительно меньшими затратами.

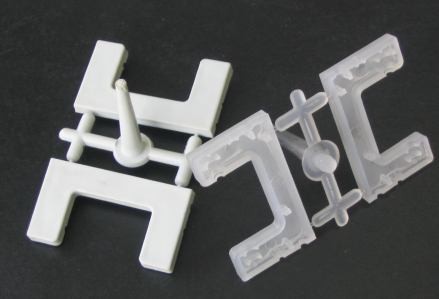

Более того, АМ-технологии открывают для литейного производства принципиально новые возможности. Главная из них — создание пресс-форм с конформными каналами охлаждения. В отличие от традиционной мехобработки, где каналы можно только просверлить по прямым линиям, 3D-печать позволяет «вырастить» систему охлаждения произвольной конфигурации, которая идеально повторяет геометрию формуемой детали. Это обеспечивает равномерный и значительно более быстрый отвод тепла.

Рисунок 3. «Выращенная» матрица пресс-формы со сложной внутренней структурой конформных каналов охлаждения, недостижимой для традиционных методов.

Применение таких форм позволяет сократить время цикла литья на 20-50%, повысить качество отливок за счет минимизации усадочных деформаций и коробления. Таким образом, аддитивные технологии не противопоставляются ЧПУ-обработке, а органично дополняют её, предлагая инструменты для кардинальной оптимизации производственных процессов.

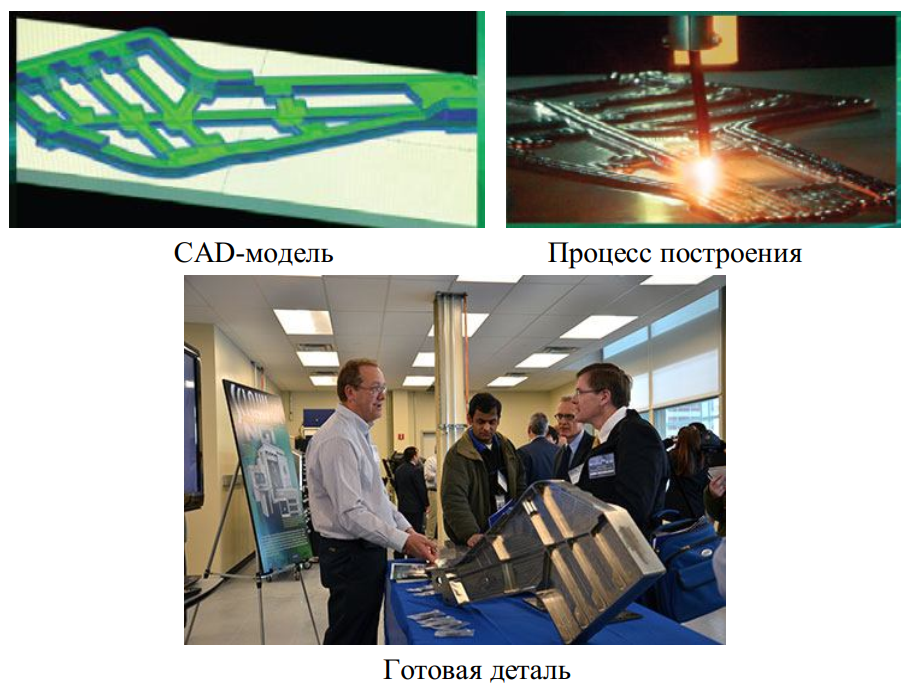

3.2. Прямое цифровое производство (Direct Manufacturing)

Изготовление готовых к использованию коммерческих изделий — это главная цель развития AM-технологий. Хотя о полной замене «вычитающих» технологий говорить пока рано, в ряде отраслей «прямое производство» уже стало реальностью. Наиболее заметно это в авиационной и ракетно-космической отраслях, судостроении, а также в медицине (дентальные и ортопедические импланты).

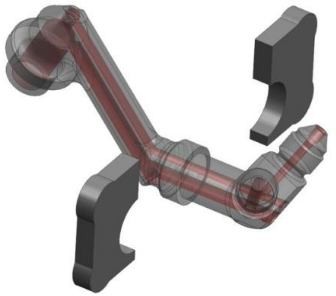

Яркий пример — работа российской компании ОАО «НИАТ», которая успешно заменила сложные сварные топливные форсунки авиационного двигателя на цельновыращенные из жаропрочного никелевого сплава CL 100NB. Результат впечатляет: процент брака снизился до минимума, а масса изделия уменьшилась на 17% за счет топологической оптимизации, недоступной при традиционном производстве.

Рисунок 4. Эволюция компонента: (а) Традиционная сварная топливная форсунка, состоящая из множества деталей; (б) Оптимизированная цельновыращенная топливная форсунка.

3.3. Ремонт и восстановление дорогостоящих деталей

Положительный опыт накоплен и в области ремонта. Технологии прямого нанесения материала (DMD, LENS) позволяют восстанавливать изношенные или поврежденные дорогостоящие изделия, такие как лопатки турбин ГТД, роторные валы, штампы. Нанесение функциональных износостойких или защитных покрытий на рабочие поверхности — еще одна эффективная область применения, продлевающая срок службы критически важных узлов.

Рисунок 5. Процесс восстановления геометрии изношенных деталей авиационного двигателя с использованием технологий прямого лазерного выращивания.

3.4. Ускорение НИОКР и гибкость производства

В области научно-исследовательских и опытно-конструкторских работ (НИОКР) аддитивные технологии уже стали стандартом де-факто. Возможность быстрого изготовления и тестирования нескольких вариантов прототипов позволила, без преувеличения, сократить время проведения НИОКР на порядок. Это кардинально сжимает сроки вывода новой продукции на рынок, что является решающим конкурентным преимуществом.

Кроме того, АМ-технологии предлагают уникальное решение дилеммы, с которой сталкиваются многие компании: какую производственную стратегию выбрать при запуске нового продукта? Инвестировать в дорогостоящую «нормальную» оснастку с риском, что продукт «не пойдет» на рынке или потребует доработок? Или «вырастить» первую партию деталей на AM-установке, оценить спрос, собрать обратную связь и только потом принимать решение о масштабировании производства? 3D-печать дает необходимую гибкость и снижает финансовые риски.

Фундаментальные преимущества и новые горизонты проектирования

Сам принцип послойного синтеза снимает многие технологические ограничения, накладываемые традиционными методами, и открывает для конструкторов новые горизонты творчества. Стало возможным то, что ранее считалось нереализуемым:

- Создание бионических и топологически оптимизированных конструкций: сетчатые и ячеистые структуры, которые невозможно получить ни литьем, ни механообработкой, позволяют создавать сверхлегкие и при этом прочные детали.

- «Деталь в детали»: возможность печати сложных неразборных сборок, например, шарикоподшипника в сборе, одним производственным циклом.

- Градиентные материалы: создание деталей с переменными свойствами по объему за счет плавного перехода от одного материала к другому в процессе построения.

Это фундаментальное преимущество определяет уникальную роль аддитивных технологий в современном материальном производстве. И важно понимать: то, что мы наблюдаем сегодня, — это лишь первые шаги в будущее, где сложность детали больше не будет определять ее стоимость.

4. Машины и оборудование для «выращивания» из металла: Обзор технологий

Все многообразие промышленных установок для 3D-печати металлом можно разделить на две большие группы по способу формирования изделия, согласно классификации ASTM:

- Технологии синтеза на подложке (Powder Bed Fusion, PBF): к ним относятся процессы, где источником энергии (лазер или электронный луч) выборочно сплавляются частицы в предварительно сформированном слое металлического порошка. В эту группу входят технологии SLM, DMLS, EBM.

- Технологии прямого подвода энергии и материала (Directed Energy Deposition, DED): в этих процессах металлический порошок или проволока подаются непосредственно в зону фокуса источника энергии, где происходит плавление и наплавка материала на подложку или существующую деталь. Сюда относятся технологии LENS, DMD, WAAM.

Сравнительная таблица ключевых технологий 3D-печати металлом

| Параметр | Синтез на подложке (PBF/Bed Deposition) | Прямой подвод энергии (DED/Direct Deposition) |

|---|---|---|

| Принцип действия | Выборочное сплавление порошка в заранее сформированном слое. | Наплавка подаваемого материала (порошок/проволока) на поверхность. |

| Точность и детализация | Очень высокая, позволяет создавать сложные и тонкостенные элементы. | Ниже, чем у PBF, поверхность требует последующей мехобработки. |

| Размер рабочей зоны | Обычно ограничен (до ~500x500x500 мм). | Может быть очень большим, ограничен ходом робота или станка (до нескольких метров). |

| Скорость построения | Относительно невысокая (см³/ч). | Очень высокая (кг/ч). |

| Основное применение | Производство сложных готовых изделий, прототипов, медицинской продукции. | Ремонт и восстановление крупных деталей, нанесение покрытий, создание крупногабаритных заготовок. |

| Поддерживающие структуры | Обязательны для нависающих элементов и отвода тепла. | Требуются реже, возможна многоосевая печать без поддержек. |

4.1. Группа Powder Bed Fusion (PBF) / Bed Deposition

На современном рынке машины, использующие технологию синтеза на подложке, представлены наиболее широко. Большинство производителей используют в качестве источника энергии лазер. Этот процесс известен под разными коммерческими названиями (SLM, DMLS, LaserCUSING), но его суть одна — селективное лазерное плавление (Selective Laser Melting).

Важность вспомогательного оборудования и пост-обработки

Приобретая AM-машину, важно понимать, что это целый производственный комплекс. Он включает в себя системы просеивания и подготовки порошков, вакуумные пылесосы для очистки камеры, системы фильтрации инертного газа, печи для термообработки и оборудование для постобработки. Особенностью PBF-технологий является необходимость использования поддерживающих структур. Эти «якоря» выполняют две критические функции: удерживают деталь от термических деформаций (коробления) и отводят избыточное тепло из зоны синтеза. Программное обеспечение автоматически генерирует поддержки, но опыт оператора часто требуется для их оптимизации. Удаление поддержек — это отдельный технологический процесс, который включает:

- Снятие остаточных напряжений путем термообработки (отжига) детали вместе с платформой построения.

- Механическое отделение детали от платформы (обычно на электроэрозионном или ленточнопильном станке).

- Аккуратное удаление самих поддержек и финишная обработка поверхностей (пескоструйная обработка, галтовка, полировка или фрезерование).

Ведущие производители оборудования PBF

Ключевыми игроками на этом рынке являются:

- Concept Laser (Германия, часть GE Additive): Пионер технологии LaserCUSING. В машинах используются иттербиевые волоконные лазеры (Yb-лазер). Модельный ряд включает компактную Mlab cusing для R&D и медицины, универсальную M2 cusing и гигантскую X line 2000R с зоной построения 800x400x500 мм, разработанную для серийного производства в автомобильной и аэрокосмической отраслях.

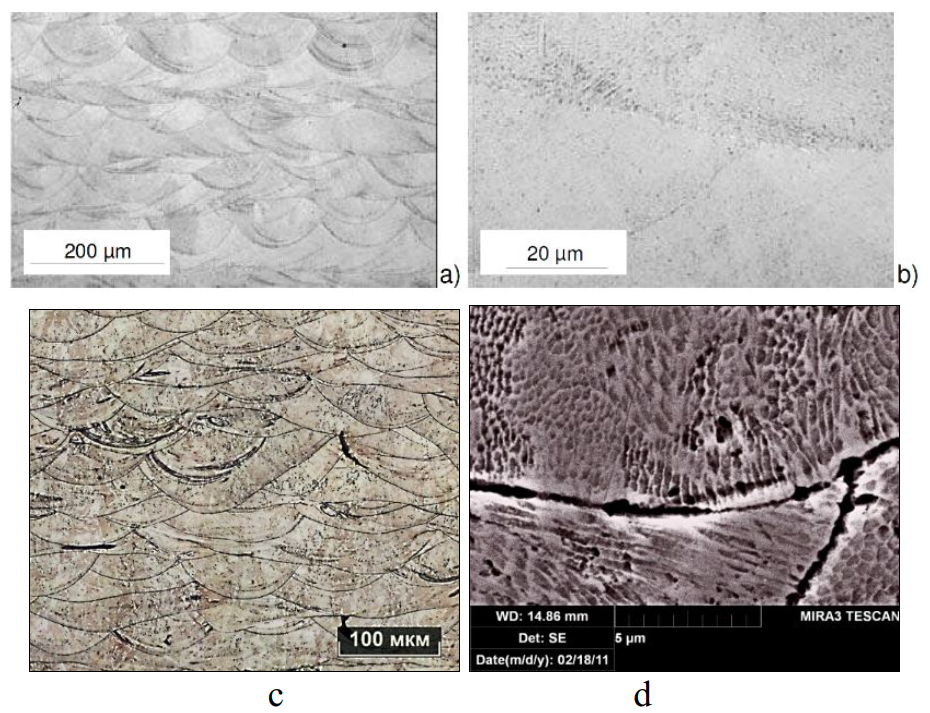

- EOS (Германия): Один из лидеров рынка с технологией DMLS (Direct Metal Laser Sintering). Хотя термин «sintering» (спекание) исторически закрепился, металлографические исследования показывают, что происходит полное плавление (melting). Машины EOS, такие как M 290 и M 400, широко используются в аэрокосмической отрасли, например, компанией GE Aviation.

- SLM Solutions (Германия): Компания, чье название стало синонимом технологии. Их флагманская машина SLM 500 оснащается несколькими лазерами (до четырех мощностью по 1000 Вт), что кратно увеличивает производительность. Это решение позволяет использовать один лазер для проработки тонких контуров, а остальные — для быстрой «заливки» внутренних объемов.

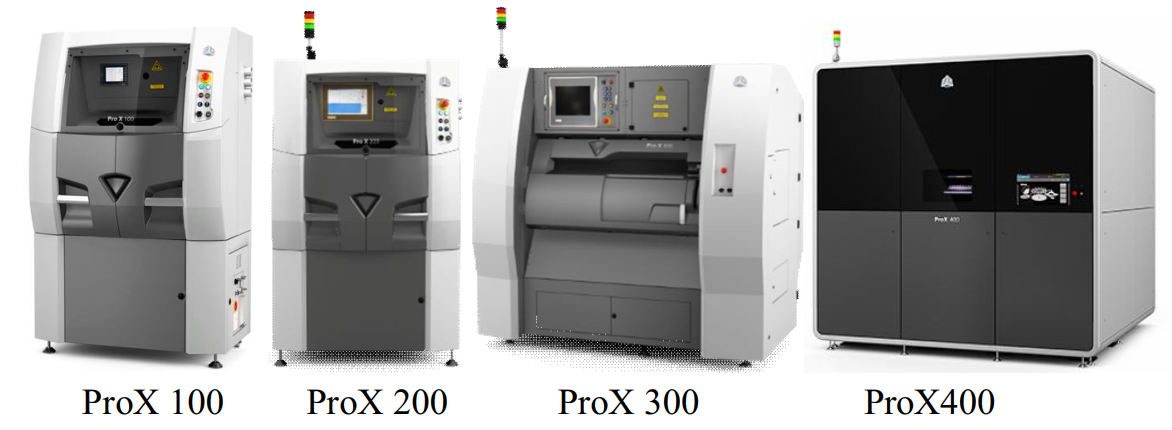

- 3D Systems (США): Американский гигант, предлагающий линейку машин ProX DMP (Direct Metal Printing). Их особенность — уникальный механизм нанесения слоя порошка, позволяющий достигать высокой точности. Модификации «Dental» специально адаптированы для стоматологических лабораторий.

- Renishaw (Великобритания): Известный производитель измерительного оборудования, успешно вошедший в AM-бизнес. Их машины, например RenAM 500, отличаются высокой степенью герметизации камеры и эффективной системой рециркуляции газа, что снижает расход аргона и обеспечивает стабильную среду для работы с реактивными металлами вроде титана.

- Arcam EBM (Швеция, часть GE Additive): Единственная компания, массово использующая технологию электронно-лучевого плавления (Electron Beam Melting, EBM). Процесс идет в вакууме при высоких температурах, что позволяет получать детали из титана и других сложных сплавов практически без внутренних напряжений. Технология EBM уступает лазерным по точности поверхности, но выигрывает в скорости и качестве микроструктуры материала, что делает ее идеальной для серийного производства медицинских имплантов.

Рисунок 6. Промышленные установки Concept Laser (а, б) и пример их применения (в) для производства автомобильных компонентов из алюминия.

Рисунок 7. Оборудование компании EOS, одного из лидеров рынка аддитивных технологий.

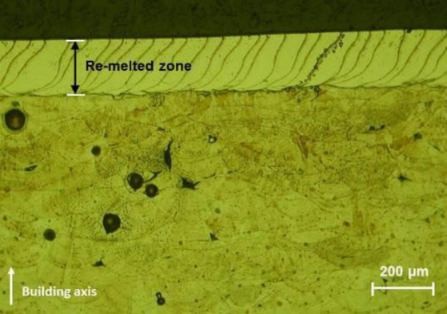

Рисунок 8. Микроструктура образца из мартенситно-твердеющей стали, полученного по технологии DMLS. Плотная, литая структура подтверждает факт полного плавления, а не спекания: (a, b) – по данным S.L. Campanelli; (c, d) – по данным проф. Колбасникова Н.Г.

Рисунок 9. Линейка промышленных принтеров Phenix (3D Systems).

Рисунок 10. Оборудование компании SLM Solutions, оснащенное мультилазерными системами.

Рисунок 11. Пример детали электрического устройства с толщиной рёбер всего 0,35 мм, изготовленной на мультилазерной машине.

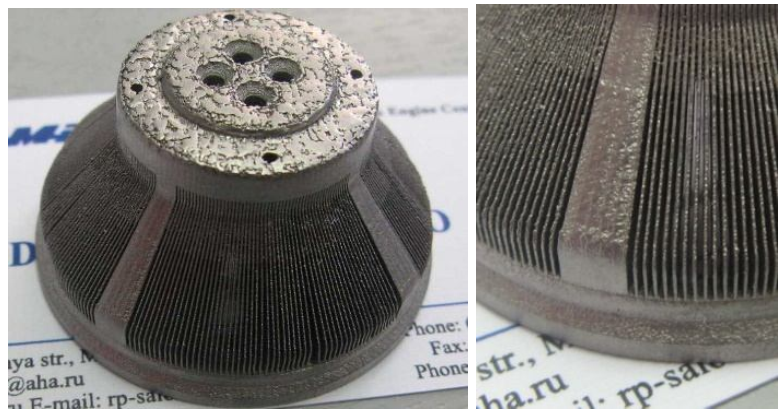

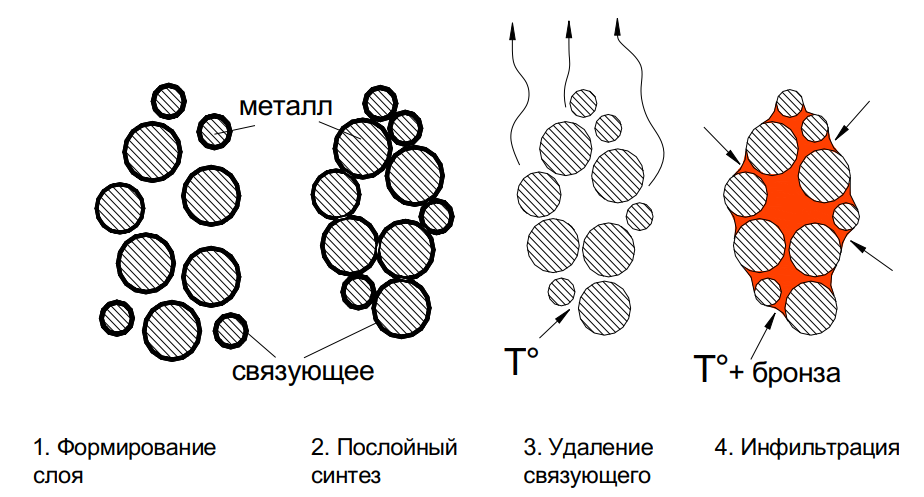

4.1.1. Технология Binder Jetting

Особняком стоят технологии, где «выращивается» не цельнометаллическая деталь, а так называемая «зеленая модель» (green part). Лидером здесь является компания ExOne. Процесс (по классификации ASTM — Binder Jetting) заключается в послойном склеивании металлического порошка жидким связующим, которое впрыскивается через печатную головку по аналогии со струйным принтером. Полученную хрупкую заготовку аккуратно извлекают из массива порошка и помещают в печь. Там в несколько этапов происходит удаление связующего (debinding) и спекание (sintering) частиц металла. Часто для достижения максимальной плотности применяют инфильтрацию — пропитку пористой заготовки расплавом бронзы.

Главное преимущество этой технологии — высочайшая производительность, на порядки превосходящая PBF, что делает ее идеальной для серийного производства. Таким методом изготавливают, например, шестерни, рабочие колеса насосов и другие детали, работающие в условиях трения.

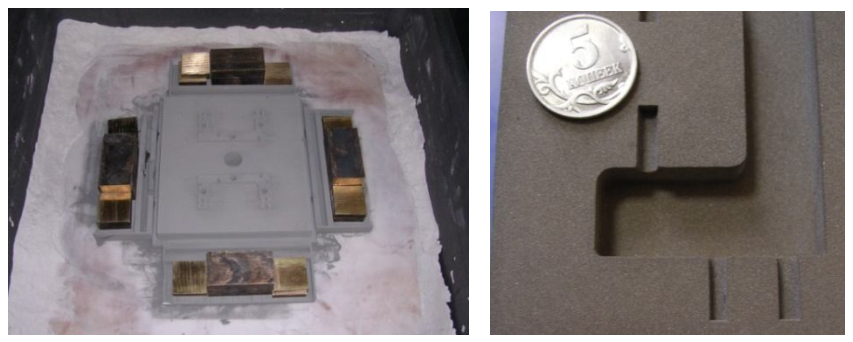

Рисунок 18. Схематичное изображение процесса синтеза изделия из композиции стали и бронзы по технологии Binder Jetting.

Рисунок 19. «Зеленая модель» вставки для ТПА, готовая к отправке в печь для спекания и инфильтрации.

Рисунок 20. Оборудование ExOne для технологии Binder Jetting: (а) X1-Lab; (б) M-Flex; (в) M-Print; (г) извлечение «зеленой модели» из камеры построения.

4.1.2. Гибридные технологии

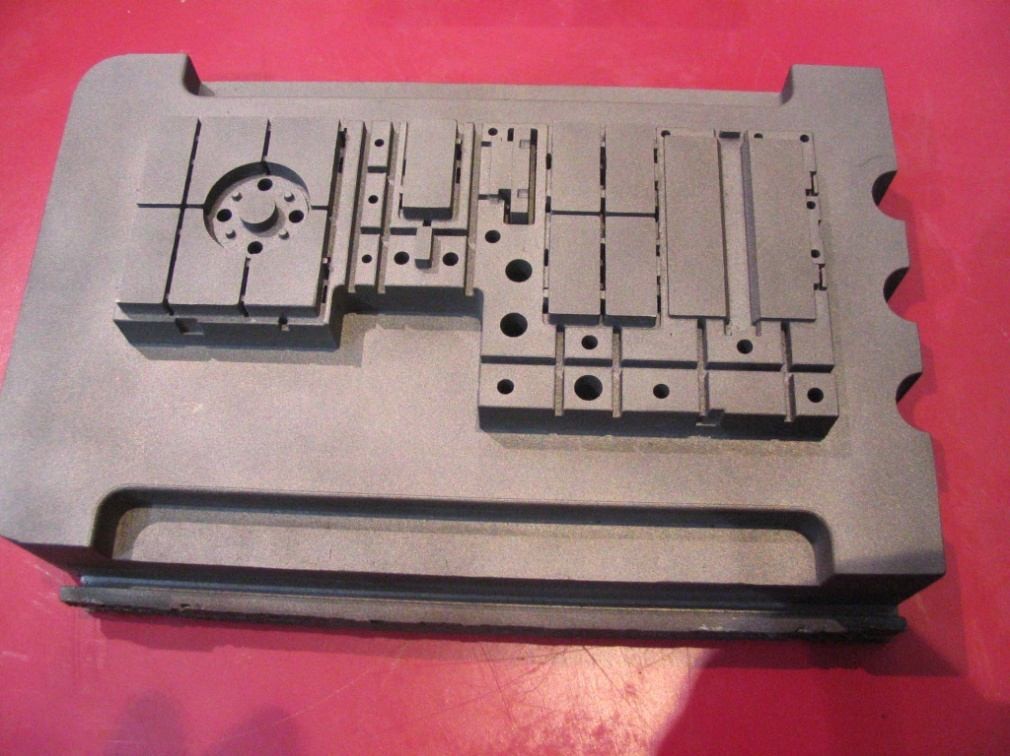

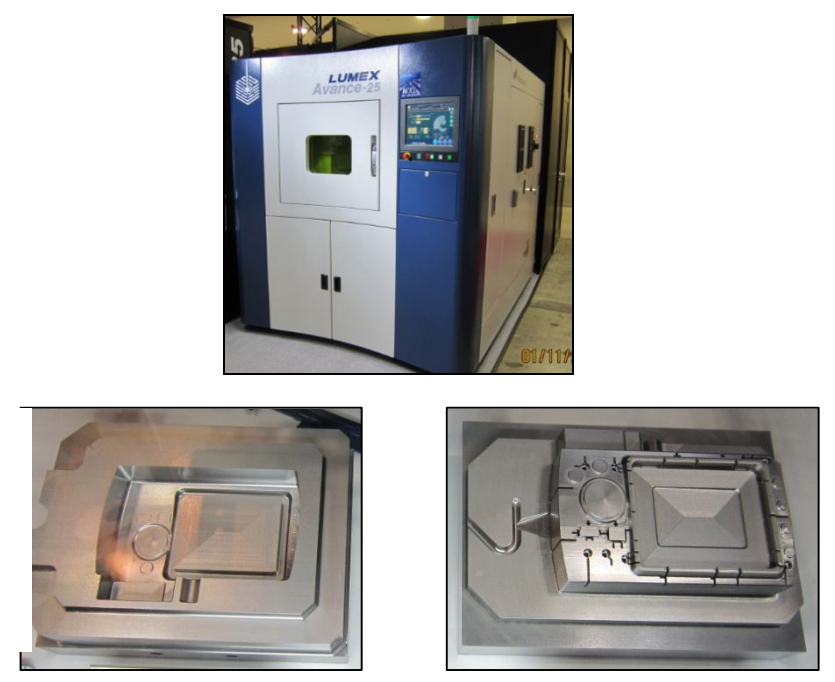

Японская компания Matsuura Machinery предлагает уникальную гибридную технологию, совмещая в одной машине LUMEX Avance-25 аддитивный и субтрактивный процессы. Послойное лазерное плавление металла чередуется с высокоскоростным фрезерованием. Через каждые 5-10 слоев фреза обрабатывает выращенную поверхность, обеспечивая идеальную точность и качество, особенно на внутренних и труднодоступных участках. Этот подход незаменим при изготовлении пресс-форм со сложными конформными каналами охлаждения, где требуется высокая точность внутренних поверхностей.

Рисунок 21. Гибридная машина LUMEX Avance-25 и пример изготовленной на ней пресс-формы для литья корпуса цифровой фотокамеры.

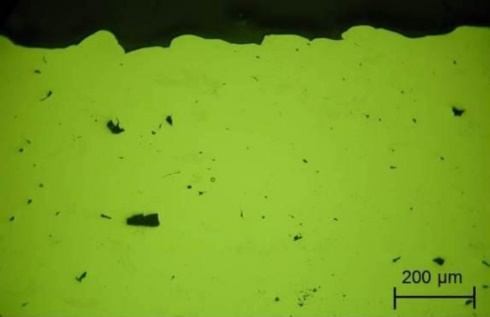

Проблема пористости и пути ее решения

Общей проблемой для всех AM-технологий является обеспечение идеальной микроструктуры материала и устранение пористости. Пористость зависит от множества факторов: свойств материала, мощности лазера, скорости сканирования, толщины слоя. Например, для алюминиевых сплавов она может достигать 4-5%, в то время как для сталей этот показатель удается снизить до менее 0,2%. Для особо ответственных деталей, например, в авиации, применяют постобработку методом горячего изостатического прессования (ГИП, HIP), который под действием высокой температуры и всестороннего давления «залечивает» внутренние поры, доводя плотность материала до 99.99%.

Другой метод борьбы с пористостью — повторное сканирование (remelting). Суть его заключается в том, что лазер проходит по каждому слою дважды, что позволяет значительно снизить пористость, хотя и увеличивает время построения почти вдвое.

Рисунок 25. Влияние повторного сплавления на микроструктуру нержавеющей стали 316L: (а) – без вторичного сплавления, заметна пористость; (б) – с вторичным сплавлением, структура практически монолитная.

Таблица 1. Ключевые характеристики машин для синтеза на подложке (категория «Bed deposition»)

| Модель | Рабочая зона (X,Y,Z), мм | Толщина слоя, мкм | Мощность лазера, Вт | Скорость построения, см³/ч | Основные материалы* | |

| Concept Laser | M1 cusing | 250x250x250 | 20-80 | 200 | 2-10 | н/с 316L, 17-4PH; и/с H13; Ti; Al; Co-Cr; Inconel; Cu; Au; Pt; Ag. |

| M2 cusing | 250x250x280 | 20-80 | 200/400 | 2-20 | ||

| X line 1000R | 630x400x500 | 30-200 | 1000 | 10-100 | ||

| EOS | EOS M 280 | 250x250x250 | 20-60 | 200/400 | 10-20 | н/с 316L; Al; Fe; CoCr; Ni; Ti; Inconel |

| EOS M 290 | 250x250x300 | 20-60 | 400 | 10-20 | ||

| EOS M 400 | 400x400x400 | 20-60 | 400/1000 | 10-20 | ||

| Precious M 080 | 80x80x95 | 20-60 | 400 | 10-20 | ||

| SLM Solution | SLM 125 | 125x125x75 | 20-40 | 100/200 | 10-15 | н/с 316L; и/с H13; Ti; Al; Co-Cr; Inconel; Au. |

| SLM 280 | 250x250x350 | 20-75 | 400/1000 | 10-15 | ||

| SLM 500 | 500x280x325 | 20-200 | 400+1000/2×400/2×1000 | 60-70 | ||

| Realiser | SLM 50 | Ø70×80 | 20-50 | 20-120 | 5-10 | н/с 316L, Ti, и/с H13; Ti6Al4V, Al, Inconel, CoCr, Au. |

| SLM 100 | 125х125х100 | 20-100 | 50-200 | 10-15 | ||

| SLM 250 | 250x250x300 | 20-100 | 400 | 10-15 | ||

| SLM 300 | 300x300x300 | 20-100 | 200/400/600/1000 | н/д | ||

| Renishaw | AM 250 | 250x250x300 | 20-100 | 200/400 | 5-20 | н/с 316L, 17-4PH; и/с H13; Ti; Al; Co-Cr; Inconel. |

| Arcam | Arcam Q10 | 200x200x180 | 50-200 | 3000 (E-beam) | 55-80 | Ti; Co-Cr; Inconel. |

| Arcam Q20 | Ø350×380 | 50-200 | 3000 (E-beam) | 55-80 | ||

| Arcam A2X | 200x200x380; | 50-200 | 3000 (E-beam) | 55-80 | ||

| 3D Systems | ProX 100 | 100x100x80 | 20 | 50 | 1-5 | н/с; м/с; Inconel; керамика |

| ProX 200 | 140x140x100 | 20 | 300 | 5-10 | ||

| ProX 300 | 250x250x300 | 20 | 500 | 10-15 | ||

| ProX 400 | 500х500х500 | 10-100 | 2х500/1000 | 10-15 | ||

| ExOne | X1-Lab | 40x60x35 | мин. 50 | Binder Jetting | н/д | н/с 316L +бронза; н/с 420L +бронза; стекло |

| M-Flex | 400x250x250 | мин. 100 | Binder Jetting | н/д | ||

| M-Print | 780x400x400 | 280-500 | Binder Jetting | 1780 | ||

| Matsuura | Lumex Avance-25 | 250x250x185 | 20 | 400 (Hybrid) | н/д | и/с H13. |

| * н/с – нержавеющая сталь; м/с – мартенситно-стареющая сталь; и/с – инструментальная сталь; Inconel – жаропрочные сплавы; н/д – нет данных | ||||||

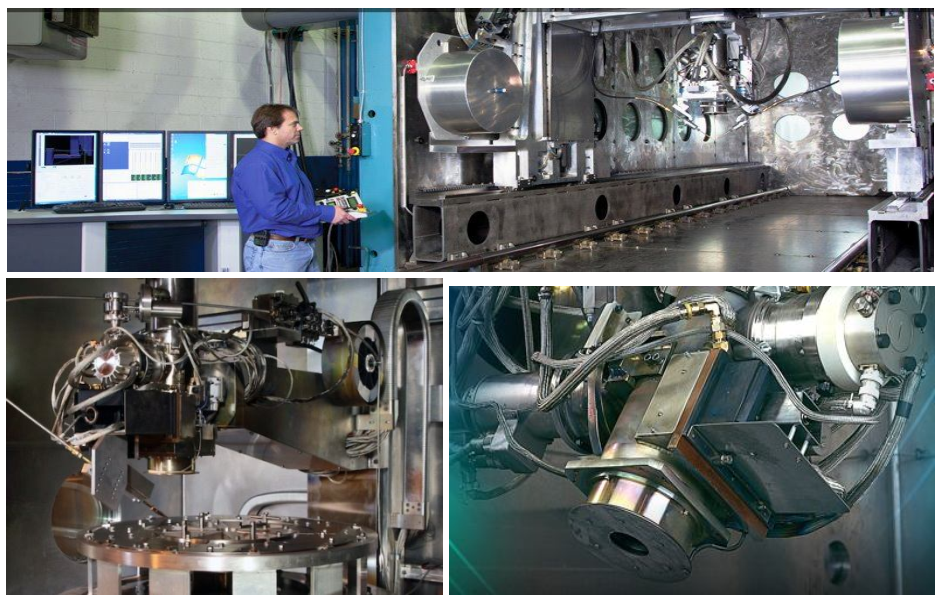

4.2. Группа Direct Deposition (DED)

К этой группе относятся машины компаний POM Group (Trumpf), Optomec, BeAM (ранее Irepa Laser), Sciaky и других. Их ключевая особенность — подача материала (порошка или проволоки) непосредственно в зону плавления, создаваемую лазером, электронным лучом или плазменной дугой. Печатающая головка обычно установлена на многоосевом промышленном роботе или портале станка, что обеспечивает большие зоны построения и возможность работы на неровных поверхностях.

Технология DED идеально подходит для:

- Ремонта и восстановления крупных и дорогостоящих деталей.

- Нанесения функциональных покрытий (износостойких, коррозионностойких).

- Создания биметаллических или градиентных деталей путем попеременной подачи разных порошков.

- «Выращивания» крупногабаритных заготовок со сложной геометрией для последующей финишной мехобработки.

Рисунок 26. Примеры применения технологии DMD (Direct Metal Deposition): (а) – комбинированная вставка для ТПА (рабочая часть из инструментальной стали, тело — из меди для лучшего теплоотвода); (б) – нанесение износостойкого покрытия на сёдла клапанов ДВС.

Компания Optomec с технологией LENS (Laser Engineered Net Shaping) является одним из пионеров направления. Их системы позволяют работать с широким спектром материалов и быстро переключаться между ними. Машины POM Group (DM3D), часто использующие лазеры Trumpf, оснащаются сложными системами управления с обратной связью для контроля температуры ванны расплава в реальном времени.

Рисунок 27. Роботизированный комплекс DMD IC106 для прямого лазерного выращивания.

Рисунок 28. Линейка оборудования Optomec: LENS 450, LENS MR-7 и промышленный комплекс LENS 850-R.

4.2.1. Технология EBDM (Electron Beam Direct Manufacturing)

Особое место занимает компания Sciaky (США) со своей технологией EBDM. В качестве сырья используется не порошок, а металлическая проволока, а источником энергии служит мощный электронный луч. Процесс, по сути, является высокоточной роботизированной сваркой в вакууме. Ключевое преимущество — феноменальная производительность (до 18 кг/ч) и возможность создавать гигантские детали длиной в несколько метров. Именно эту технологию активно используют аэрокосмические гиганты, такие как Lockheed Martin, для производства титановых элементов фюзеляжа и силовых конструкций самолетов.

Рисунок 31. Крупногабаритная EBDM-установка компании Sciaky для выращивания деталей длиной в несколько метров.

Рисунок 32. Процесс послойного наплавления проволоки для изготовления крупногабаритной детали по технологии Sciaky.

Таблица 2. Основные характеристики машин прямого нанесения материала (группа «Direct Deposition»)

| Производитель | Модель AM-машины | Размеры рабочей зоны, мм | Источник энергии, мощность, Вт | Толщина слоя, мм | Производительность | Основные материалы* |

| Optomec | LENS 450 | 100x100x100 | 400 | 0,3-1,0 | до 80 см³/ч | CP Ti, Ti-64 |

| LENS MR-7 | 300x300x300 | 500 | 0,3-1,0 | 30-100 см³/ч | и/с H13, A2; н/с 304, 316, 420; Inconel 625, 718; Хастеллой X; Cu, Al, Стеллит 21 | |

| LENS 850-R | 1500x900x900 | 1000-4000 | 0,3-1,0 | 30-150 см³/ч | ||

| POM (Trumpf) | DMD 505D | 863x863x609 | 1000-5000 | 0,2-1,2 | 20-150 см³/ч | и/с H13; 420SS, 316SS; Inconel 625, 718; Waspalloy; стеллиты; Ti, Ti-6Al-4V |

| DMD 44R | 1950x2140x330° | 1000-5000 | 0,2-1,2 | 20-150 см³/ч | ||

| DMD IC106 | 800, 6-осевой робот | 1000-5000 | 0,2-1,2 | 20-150 см³/ч | ||

| Irepa Laser (BeAM) | MAGIC LF6000 | 1500x800x800 | 750-4000 | 0,2-0,8 | 8-50 см³/ч | н/c 316L, 410; Ti-Al-V, Inconel 718, 625; Stellite 6, 21; и/с H13, M2 |

| MODULO 400 | 600x400x400 | 500 | 0,1-0,5 | до 15 см³/ч | ||

| InssTek | MX-3 | 1000x800x650 | 500-1000 | н/д | н/д | стали 316, 420; CP Ti, Ti-6-4; инконель 718; стеллиты 6, 21. |

| Sciaky | Sciaky’s DM | 5700x1200x1200 | Электронный луч | н/д | 7-18 кг/ч | н/с; сплавы Ti, Ni, Al (проволока) |

| Honeywell Aerospace | 1200х1200х1800 | Плазма | н/д | н/д | Ti, Al, Inconel, 316L (проволока) | |

| * CP — commercially pure, коммерческий чистый; н/с – нержавеющая сталь; и/с – инструментальная сталь; Inconel – жаропрочные сплавы. | ||||||

Интересные факты из мира аддитивных технологий

- Космос и 3D-печать: NASA активно использует 3D-печать для создания компонентов ракетных двигателей. Некоторые детали, напечатанные из никелевых суперсплавов, успешно прошли огневые испытания, доказав свою надежность в экстремальных условиях.

- Печать на орбите: На Международной космической станции (МКС) установлен 3D-принтер, который позволяет космонавтам печатать необходимые инструменты и запчасти прямо на борту, избавляя от необходимости ждать грузовых кораблей с Земли.

- Персонализированная медицина: Технология EBM компании Arcam является мировым лидером в производстве серийных тазобедренных имплантов. Их пористая трабекулярная структура, имитирующая костную ткань, способствует лучшему врастанию и остеоинтеграции.

- Цена порошка: Стоимость килограмма высококачественного сферического титанового порошка для аддитивного производства может достигать нескольких сотен долларов, что делает эффективное использование материала одним из ключевых факторов экономики процесса.

- Самый большой напечатанный объект: В 2021 году в Амстердаме был открыт первый в мире стальной пешеходный мост, полностью напечатанный на 3D-принтере. Его длина составляет 12 метров, а вес — около 6 тонн.

Заключение: будущее уже здесь

Аддитивные технологии производства металлических изделий перестали быть экзотикой или инструментом исключительно для прототипирования. Сегодня это мощная, экономически обоснованная производственная сила, способная решать сложнейшие задачи в самых ответственных отраслях промышленности. От ремонта лопаток турбин до создания серийных компонентов для авиационных двигателей и персонализированных медицинских имплантов — 3D-печать доказывает свою эффективность там, где традиционные методы достигают своего предела.

Конечно, АМ-технологии не являются «волшебной таблеткой» и не заменят полностью фрезерование или литье. Их сила — в синергии, в разумном сочетании с классическими подходами. Правильный выбор технологии под конкретную задачу позволяет не просто снизить затраты, но и создавать продукты нового поколения с уникальными характеристиками.

Рынок оборудования и материалов стремительно развивается, производительность машин растет, а их стоимость снижается. Мы являемся свидетелями становления новой промышленной парадигмы, где сложность геометрии перестает быть барьером, а возможности конструкторской мысли ограничены лишь законами физики. Будущее производства, несомненно, будет аддитивным.