Содержание страницы

- 1. Роль прототипов в жизненном цикле изделия

- 2. Эволюция прототипирования: от визуализации к функциональным испытаниям

- 3. Обзор ключевых АМ-технологий для прототипирования

- 4. Ключевые факторы, определяющие качество прототипа

- 5. Сравнительный анализ шероховатости поверхностей

- 6. Расширенные приложения: от быстрой оснастки до аэродинамики

- 7. Технология AKF: Мост между прототипированием и производством

- Интересные факты о быстром прототипировании

- Часто задаваемые вопросы (FAQ)

- Заключение

Аддитивное производство (Additive Manufacturing, AM), широко известное как 3D-печать, произвело настоящую революцию в подходах к проектированию и созданию новых изделий. Одной из ключевых и исторически первых областей применения этих технологий стало быстрое прототипирование (Rapid Prototyping, RP). Его основная задача — получение физического прототипа изделия в минимально возможные сроки, что позволяет кардинально ускорить и удешевить весь цикл разработки, от идеи до серийного производства.

В современном инженерном деле понятие «прототип» трактуется весьма широко. Это может быть как простейший макет для оценки геометрии, так и полнофункциональный образец для стендовых испытаний. Именно АМ-технологии предоставляют инженерам, дизайнерам и исследователям беспрецедентную гибкость в создании и тестировании физических моделей.

1. Роль прототипов в жизненном цикле изделия

Процесс создания любого нового продукта, от замысла до точки SOP (Start of Production — Начало Производства), носит итерационный характер. Он неизбежно включает в себя циклы «Проектирование – Создание – Тестирование». Традиционно, этап создания физического образца был самым длительным и дорогостоящим, требуя изготовления сложной оснастки. Аддитивные технологии позволяют разорвать этот порочный круг.

В рамках разработки принято создавать несколько серий опытных образцов, обозначаемых литерами «А», «Б», «В» и так далее, в зависимости от сложности и ответственности изделия:

- Серия «А» (Концептуальные и геометрические прототипы): На этом этапе первоочередное значение имеют отработка геометрии детали, оценка эргономических качеств, проверка собираемости в узле и корректность компоновочных решений. Прототипы этой серии позволяют «пощупать» будущий продукт, выявить просчеты в дизайне на самой ранней стадии.

- Серия «Б» (Функциональные прототипы): Здесь уже требуется проверка работоспособности. Прототип может быть моделью, в том числе масштабной, предназначенной для различных испытаний, например, гидро- или аэродинамических, или для предварительной проверки функциональности (корпусные детали приборов, радиостанций, медицинской или бытовой техники).

- Серия «В» (Предсерийные образцы): На этой завершающей стадии образцы, как правило, изготавливаются с использованием специальной технологической оснастки (пресс-форм, штампов), разработанной для условий промышленного производства.

Именно для ранних стадий разработки (серии «А» и «Б»), когда облик изделия еще не определен окончательно, применение дорогостоящей оснастки является экономически нецелесообразным и чрезвычайно затратным. В процессе испытаний и доводки конфигурация изделия почти всегда претерпевает значительные изменения, и оснастка, изготовленная для ранних прототипов, оказывается абсолютно непригодной для серийного производства. В этом и заключается одно из важнейших преимуществ использования AM-технологий: они позволяют получать функциональные прототипы (опытные образцы) без применения дорогостоящей технологической оснастки.

Преимущества и недостатки АМ в прототипировании

Преимущества:

- Скорость: Сокращение времени от получения цифровой модели до готового прототипа с недель и месяцев до часов и дней.

- Стоимость на ранних этапах: Отсутствие необходимости в изготовлении дорогостоящей оснастки для единичных изделий.

- Геометрическая сложность: Возможность создавать детали сложной формы, с внутренними полостями и бионическим дизайном, которые невозможно изготовить традиционными методами.

- Гибкость и итеративность: Легкость внесения изменений в CAD-модель и немедленное изготовление обновленного прототипа.

Недостатки:

- Ограниченный выбор материалов: Несмотря на постоянное расширение палитры, свойства модельных материалов не всегда соответствуют свойствам серийных.

- Стоимость при серийности: При увеличении количества деталей стоимость единицы, как правило, выше, чем при традиционном литье или штамповке.

- Постобработка: Часто требуется дополнительная обработка для достижения нужного качества поверхности или точности.

2. Эволюция прототипирования: от визуализации к функциональным испытаниям

Изначально АМ-технологии применялись главным образом на начальной стадии проектов – для воспроизведения геометрического образа изделия. На этом этапе обычно пренебрегали фактурой поверхности, прочностными и другими физико-механическими свойствами материала, выбирая из доступных модельных материалов наиболее подходящий для целей визуализации. Иногда свойства модельного пластика позволяли провести и ограниченные функциональные испытания прототипа.

Однако по мере расширения ассортимента и улучшения характеристик модельных материалов сектор функционального моделирования значительно вырос. Например, еще в 2004 году его объем составлял 16,4% от всех применений АМ, а уже к 2013 году этот показатель достиг 28,1% и продолжает расти. Сегодня создание полнофункциональных прототипов стало нормой.

Яркий пример — блок цилиндров ДВС, который может быть выполнен методом быстрого прототипирования (например, по технологии селективного лазерного спекания полиамида) и оказаться вполне пригодным для проведения полноценных моторных стендовых испытаний. Это позволяет проверить гидродинамику каналов, компоновку навесного оборудования и общую работоспособность конструкции без затрат на изготовление дорогостоящей литейной оснастки. Полноценная оснастка из металла изготавливается уже после завершения всех испытаний, внесения корректировок в конструкторскую документацию и тщательной технологической подготовки производства. Таким образом, если вопрос о массовом применении аддитивных технологий в крупносерийном промышленном производстве пока остается дискуссионным, то в отношении НИР и ОКР они уже давно доказали свою высочайшую экономическую и техническую эффективность.

3. Обзор ключевых АМ-технологий для прототипирования

Для целей прототипирования чаще всего применяют недорогие и среднебюджетные 3D-принтеры. Огромное разнообразие технологий позволяет выбрать наиболее эффективное решение с точки зрения баланса «цена – качество», чему способствовало существенное снижение цен на принтеры среднего уровня и расходные материалы при одновременном повышении надежности машин и качества «выращенных» изделий.

Среди фирм-производителей наиболее популярных принтеров для прототипирования следует назвать такие компании, как:

- Stratasys – принтеры серий Mojo 3D, Print SE, Dimension, в которых применена технология FDM (моделирование методом послойного наплавления), а также принтеры, работающие по технологии Poly-Jet или MJM (многоструйное моделирование) – Objet24, Objet30, Objet Eden, Objet Connex, Objet260;

- 3D Systems – принтеры ProJet® 360,ProJet® 4500, ProJet® 460Plus, ProJet® 660Pro, ProJet® 860Pro, в которых применяется технология Binder Jetting (струйное нанесение связующего) на порошковый модельный материал;

- Envisiontec, принтеры серии Ultra, работающие по технологии DLP (цифровая светодиодная проекция), и многие другие.

Данные принтеры среднего уровня, стоимостью в пределах 20 000 — 100 000 евро, находят широкое применение в образовании, в работе архитектурных бюро и модельных мастерских, в дентальной медицине, при выполнении многих задач НИОКР и в опытном производстве в целом.

Для изготовления крупногабаритных моделей и прототипов с повышенными требованиями к качеству поверхности и прочности используют более дорогие профессиональные AM-технологии (SLA, SLS, SLM) и машины стоимостью от 150 000 до 900 000 евро и более.

Сравнительная таблица основных технологий быстрого прототипирования

| Технология | Принцип действия | Основные материалы | Ключевые преимущества | Основные недостатки |

|---|---|---|---|---|

| SLA (Стереолитография) | Послойное отверждение жидкого фотополимера УФ-лазером. | Фотополимерные смолы (стандартные, прочные, гибкие, прозрачные). | Высочайшая точность и качество поверхности, отличная детализация. | Необходимость поддержек и постобработки (промывка, дозасветка), материалы могут быть хрупкими. |

| SLS (Селективное лазерное спекание) | Послойное спекание частиц порошкового полимера лазером. | Полиамид (PA11, PA12), полистирол, ТПУ. | Не требуются поддержки (модель удерживается в массе порошка), высокая прочность деталей. | Шероховатая поверхность, необходимость очистки от порошка, термические деформации. |

| FDM (Моделирование методом наплавления) | Послойная экструзия расплавленной пластиковой нити. | Термопласты: ABS, PLA, PETG, PC, Nylon, Ultem. | Низкая стоимость оборудования и материалов, большой выбор инженерных пластиков. | Заметная слоистость, анизотропия свойств, более низкая точность по сравнению с SLA/SLS. |

| PolyJet (MJM) | Нанесение капель жидкого фотополимера через печатающую головку с последующим отверждением УФ-светом. | Фотополимеры, имитирующие различные свойства (резина, пластик), возможность смешивания. | Высокая точность, гладкая поверхность, возможность печати разными материалами и цветами одновременно. | Относительно высокая стоимость материалов, свойства материалов могут со временем деградировать. |

| SLM / DMLS (Селективное лазерное плавление) | Полное расплавление металлического порошка лазером. | Алюминий, титан, нержавеющая сталь, инструментальная сталь, жаропрочные сплавы. | Создание полнофункциональных металлических деталей сложной формы. | Высокая стоимость оборудования, необходимость поддержек, сложная постобработка, внутренние напряжения. |

4. Ключевые факторы, определяющие качество прототипа

Качество полученного прототипа — это комплексная характеристика, зависящая от множества факторов: от выбранной технологии и материала до качества исходной цифровой модели и квалификации оператора.

4.1. Качество поверхности и его зависимость от построения

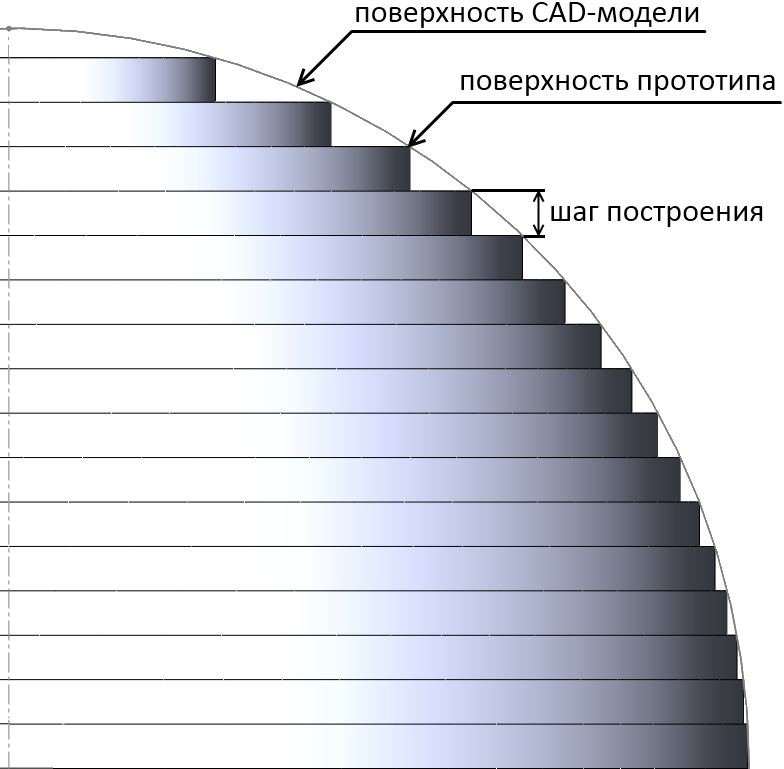

Любая AM-технология, основанная на послойном принципе построения детали, формирует объект с определённым качеством поверхности. Машина строит модель послойно согласно «сечениям», на которые была разделена 3D-модель. В результате после завершения построения модель имеет характерную ступенчатую поверхность, где высота ступеньки соответствует толщине слоя (шагу построения). Например, при построении модели шара: на «полюсах» он будет иметь плоские площадки, а шероховатость на участках, близких к полюсу, будет максимальной. По мере приближения к «экватору» качество поверхности улучшается, так как угол наклона поверхности к слоям уменьшается. Этот эффект наглядно иллюстрирует рисунок 1.

Рисунок 1. Послойный принцип построения модели и формирование ступенчатой поверхности.

Качество поверхности прототипа критически зависит от ориентации модели на рабочей платформе при построении. Например, при построении плоской детали, расположив её горизонтально, можно получить очень низкую шероховатость на верхней горизонтальной поверхности. Однако для получения лучшего качества на боковых поверхностях модель может потребоваться сориентировать под углом к плоскости платформы, чтобы сгладить ступенчатый эффект.

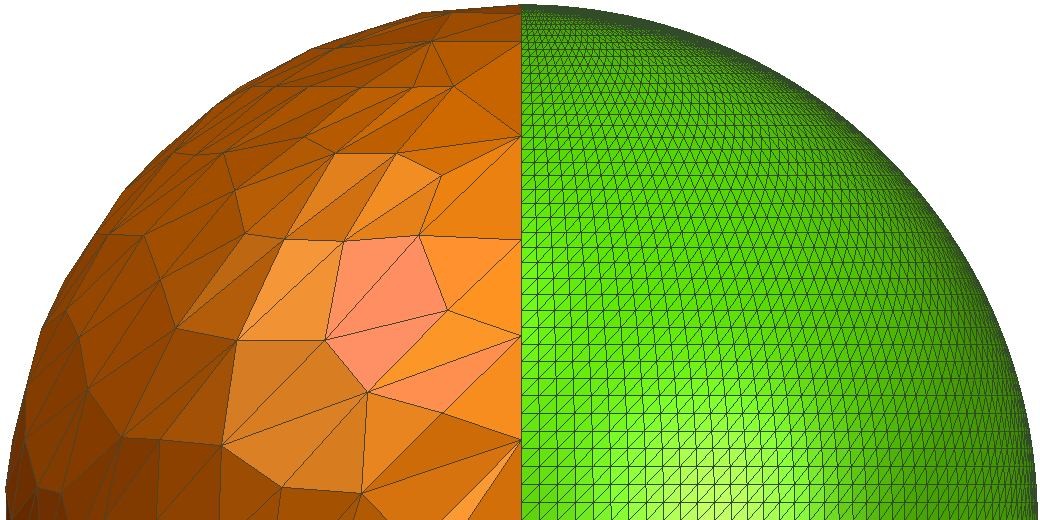

Другим важнейшим параметром является качество исходной трёхмерной CAD-модели. Для 3D-печати модели чаще всего экспортируются в формат STL (Standard Tessellation Language), который представляет 3D-поверхность в виде замкнутой сетки из треугольников. Шероховатость итоговой физической поверхности напрямую зависит от качества (детализации) этой сетки, как показано на рисунке 2. Если использовать трёхмерную модель низкого качества (с крупными полигонами), то макрошероховатость, заложенная в файле, проявится при построении физической модели и может дать ложное представление о реальных возможностях принтера или эффективности выбранной технологии (рисунок 3).

Рисунок 2. Модель шара: слева – аппроксимация сеткой низкого качества, справа – высокого.

Рисунок 3. Пример того, как низкое качество CAD-модели (фацетирование) проявляется на поверхности готового изделия.

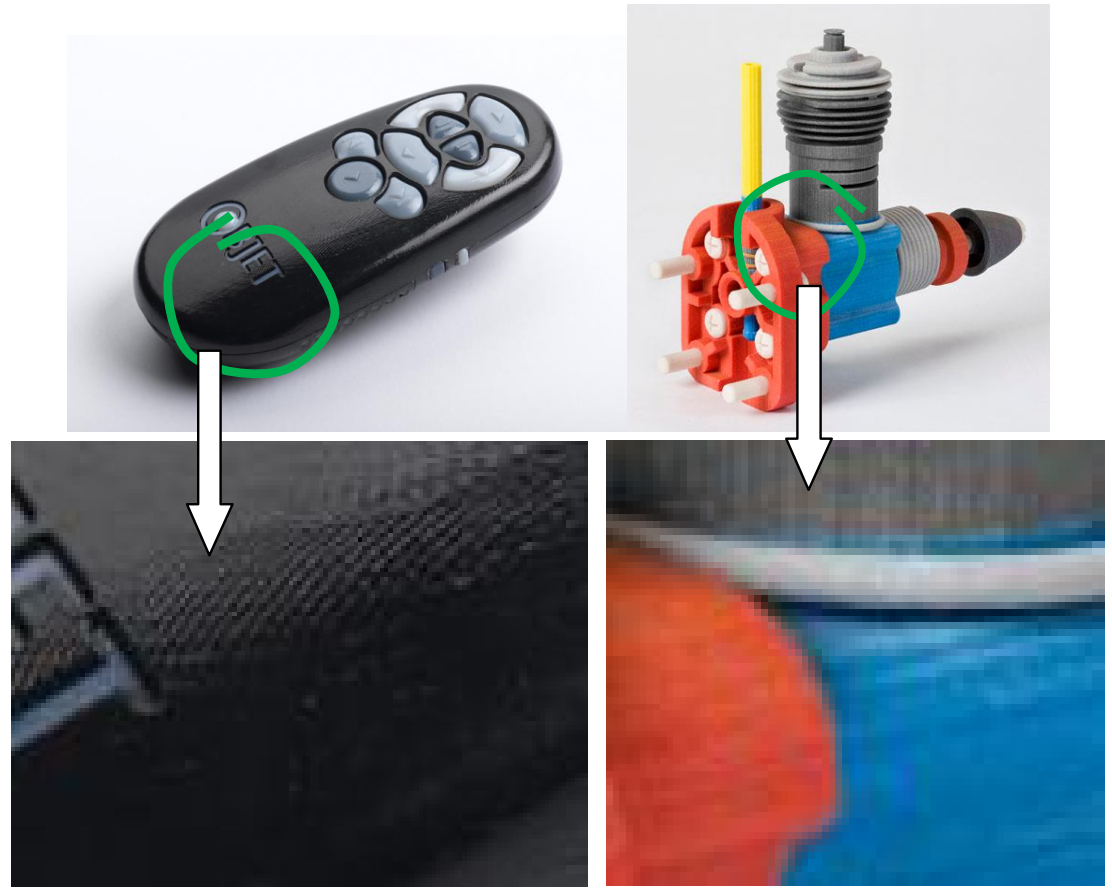

На сайтах компаний-производителей AM-машин можно обнаружить большое количество примеров выполнения проектов. Обычно там публикуют наиболее удачные и привлекательные образцы. Но если более внимательно присмотреться к этим иллюстрациям, то на поверхности модели можно заметить своеобразную текстуру, по которой легко составить представление об ожидаемой чистоте поверхности (рисунки 4, 5). Во многих случаях незначительная шероховатость не имеет принципиального значения для потребителя. При необходимости поверхность модели можно улучшить посредством ручной постобработки (шлифовки, полировки, окраски, лакировки). Однако в ряде случаев это технически затруднительно или может привести к потере точности и нарушению геометрии модели. Как правило, существует прямая зависимость: чем меньше шероховатость поверхности модели, тем выше цена AM-машины.

Рисунок 4. Прототипы, созданные на принтерах Eden 250 и ProJet® 660

а – Прототип пульта (Objet Eden 250), б – Модель сборочного узла (ProJet® 660)

Рисунок 5. Фрагмент модели газотурбинного двигателя, демонстрирующий текстуру поверхности, характерную для технологии FDM.

4.2. Роль поддерживающих структур

Технологии, использующие жидкий фотополимер (SLA, DLP, Poly-Jet) или наплавление нити (FDM), предполагают наличие так называемых поддерживающих структур – поддержек, на которых закрепляется тело модели при построении нависающих элементов (рисунок 6). Эти поддержки строятся автоматически по специальной программе и представляют собой тонкие столбики или решетки. В зависимости от технологии они могут быть выполнены из специального легкорастворимого материала (например, в воде или щелочном растворе, как в технологии Poly-Jet) или из основного модельного материала (классическая лазерная стереолитография – SLA). После построения поддержки удаляются механически (отламываются в SLA) или растворяются. В любом случае, поверхность модели в местах контакта с поддержками оказывается более шероховатой, чем остальные. Таким образом, качество построенной модели зависит также и от квалификации персонала: насколько правильно была сориентирована модель на рабочей платформе, насколько верно был выбран режим генерации поддерживающих структур и насколько качественно был сделан исходный 3D-файл.

Рисунок 6. SLA-модель с автоматически сгенерированными поддерживающими структурами.

4.3. Точность и допуски: мифы и реальность

Точность построения — еще один критически важный параметр. Чем выше точность, тем дороже 3D-принтер. При рассмотрении технических характеристик принтеров следует обращать внимание на параметр, называемый layers thickness – толщина слоя построения. Однако важно понимать, что этот параметр не является единственным и зачастую не главным фактором, определяющим итоговую точность.

Заявляемый шаг построения, например, 0,08 мм для SLS-машины, вовсе не означает, что модель размерами 250х250х250 мм будет построена с отклонениями по осям ±0,08 мм. Реальные отклонения будут находиться в пределах нескольких десятых долей миллиметра (±0,3…0,8 мм). На конечный результат сильно влияет тип материала (например, полиамид или полистирол), его усадка, и в ещё большей степени – конфигурация модели. SLS – это тепловой процесс, в ходе которого в рабочую камеру подводится значительное количество тепла, и температура массива порошка достигает 150°С и выше. Строящаяся модель подвергается существенным тепловым нагрузкам и может деформироваться (коробиться). Этот эффект может быть усилен или ослаблен действиями персонала как на стадии подготовки задания, так и в процессе извлечения моделей из камеры. Неверные действия могут привести к тому, что отклонения от исходной геометрии составят миллиметры.

Другие технологии также имеют свои особенности, например, разную реальную точность по осям: в плоскости X-Y одно значение, а в направлении построения по оси Z – другое. Вопросы стандартизации в этой области регулируются нормативными документами, например, ГОСТ Р 59037-2020 «Аддитивные технологии. Контроль качества изготовленных изделий. Определение геометрической точности», который устанавливает методики испытаний для оценки реальных возможностей оборудования.

При выборе технологии и 3D-принтера настоятельно рекомендуется построить тестовые модели на разных AM-машинах, провести их измерения и оценить, соответствуют ли результаты ожиданиям заказчика. Тем не менее, общепринятым считается мнение, что наилучшая точность построения достигается в SLA-машинах. Одной из причин этого является то, что процесс полимеризации в SLA-технологии происходит при комнатной температуре в отсутствии значительных термических нагрузок. Большое значение имеет также качество модельных материалов. Современные SLA-материалы, во-первых, малоусадочные и, во-вторых, имеют оптимальную вязкость, позволяющую стабильно получать тонкие слои до 0,025 мм. Реальная точность построения SLA-машин составляет 0,025…0,05 мм на дюйм линейного размера. Это значит, что модель с характерным размером 250 мм будет иметь отклонения в пределах ±0,25…0,5 мм. Однако эти отклонения могут быть существенно уменьшены за счет введения корректировочных коэффициентов на стадии подготовки задания.

5. Сравнительный анализ шероховатости поверхностей

В таблице 1 приведены результаты сравнительных измерений шероховатости поверхностей одной и той же детали, построенной на разных машинах по различным технологиям. Для большей объективности измерения проводились как на горизонтальных (тип А), так и на вертикальных (тип В) поверхностях. Анализ только одного вида поверхности может привести к неверным выводам о возможностях машины. Например, технология, работающая с жидким фотополимером, может построить очень гладкую, почти зеркальную горизонтальную плоскость, но на вертикальной стенке будет заметная «рябь» от слоев.

Таблица 1. Сравнение параметров шероховатости моделей, полученных различными AM-технологиями

| Технология | АМ-машина | Материал | Измерение профилометром | |||||||

| Mahr MarSurf PS1 | Zeiss O-inspect 01-422 | |||||||||

| Ra, мкм | Rz, мкм | Ra, мкм | Rz, мкм | |||||||

| Тип A (гориз.) | Тип B (верт.) | Тип A (гориз.) | Тип B (верт.) | Тип A (гориз.) | Тип B (верт.) | Тип A (гориз.) | Тип B (верт.) | |||

| SLA | Viper Pro 8000 | AccuraXtreme | 0,08 | 3,18 | 0,31 | 18,5 | 0,03 | 3,8 | 0,54 | 7,02 |

| Accura 60 | 0,13 | 2,82 | 0,66 | 13,9 | 0,19 | 2,4 | 0,5 | 4,42 | ||

| Accura 55 | 0,1 | 1,35 | 0,63 | 13 | 0,15 | 0,4 | 0,42 | 4,14 | ||

| Accura SI10 | 1,32 | 5,17 | 9,7 | 7,9 | 1,93 | 4,4 | 7,4 | 23,2 | ||

| SLS | Sinterstation HiQ | Duraform PA | 10 | 12,47 | 50,6 | 61,7 | 4,24 | 7,55 | 17,1 | 41,1 |

| Duraform GF | 10,39 | 9,46 | 67 | 51,6 | 6,36 | 6,51 | 30,3 | 22,7 | ||

| SLM | SLM 280 | AlSi10 Mg | 8,12 | 8,63 | 43,3 | 39,1 | 10,76 | 3,55 | 39,2 | 14,2 |

| DLP | Ultra | SI500 | 0,53 | 0,55 | 3,87 | 2,26 | 1,44 | 1,36 | 5,4 | 6,6 |

| PolyJet | Eden 250 | Durus White | 0,89 | 3,98 | 3,68 | 17,8 | 2,41 | 6,18 | 8,5 | 29,3 |

| Tango Gray | 0,22 | 1,3 | 1,08 | 7,9 | 1 | 1,02 | 16,6 | 11,7 | ||

| Full Cure 720 | 1,39 | 2 | 6,76 | 11,3 | 2,01 | 3,06 | 6,2 | 13,4 | ||

| Vero Blue | 1,82 | 1,94 | 6,61 | 9,42 | 2,2 | 2,39 | 12,9 | 13,3 | ||

| Tango Plus* | 2,18 | 2,81 | 15 | 18,3 | 2,36 | 6,61 | 9,4 | 23,9 | ||

| Vero Black | 1,17 | 2,64 | 5,02 | 14,1 | 1,8 | 4,91 | 8,2 | 20,8 | ||

| Vero Gray | 0,9 | 2,36 | 4,03 | 10,9 | 2,28 | 5,26 | 16,8 | 18,1 | ||

| Tango Black | 1,18 | 3,14 | 7,79 | 18,1 | 2,55 | 8,62 | 6,8 | 36,4 | ||

| Vero White | 1,39 | 4,33 | 7,75 | 23,3 | 0,62 | 8,46 | 5,2 | 43 | ||

| Tango Black* | 1,54 | 2,11 | 1,34 | 12,1 | 0,69 | 6,93 | 0,9 | 45,5 | ||

| Ink-Jet | Invision XT | Visi Jet EX200 | 2,55 | 9,38 | 11,9 | 46,1 | 0,91 | 6,12 | 3,7 | 19,5 |

| LOM | SD300 | PVC | 0,06 | 5,25 | 0,52 | 24,9 | 0,06 | 5,25 | 0,41 | 4,14 |

Из приведенных данных очевидно, что даже внутри одной технологии могут быть существенные различия в оценке шероховатости, связанные с типом модельного материала (его качеством и, соответственно, ценой). Видно также, что технологии, базирующиеся на использовании жидких фотополимеров (SLA, DLP, Poly-Jet), позволяют получить значительно более гладкие поверхности по сравнению с порошковыми SLS или FDM-технологиями.

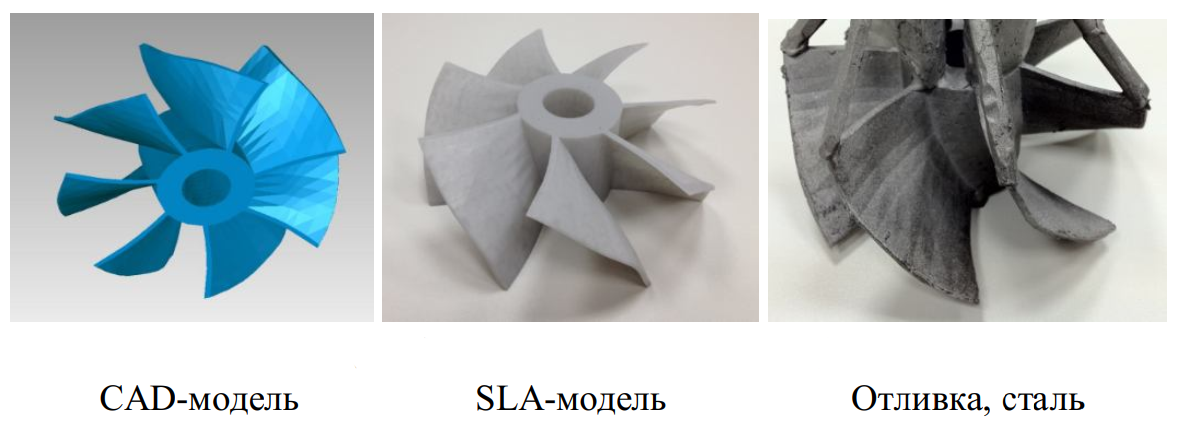

6. Расширенные приложения: от быстрой оснастки до аэродинамики

6.1. Быстрая оснастка (Rapid Tooling)

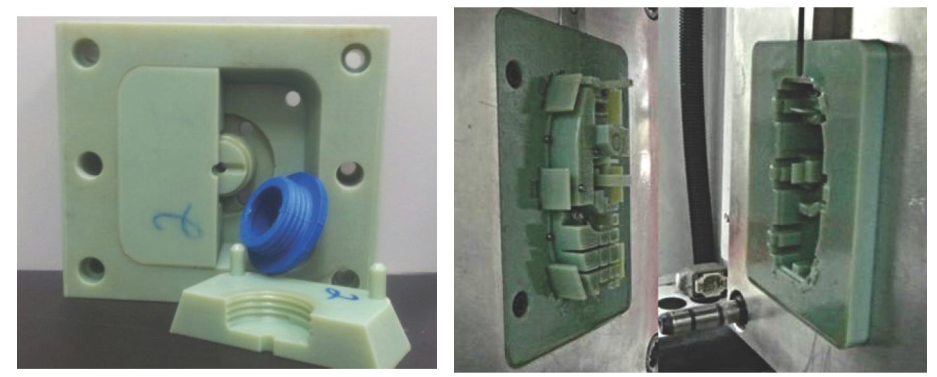

Ещё одним важным направлением быстрого прототипирования является изготовление «быстрой оснастки» (Rapid Tooling). В некоторых случаях такую оснастку применяют на предсерийной стадии проекта для изготовления деталей не из модельных, а из промышленных пластиков. Это позволяет получить малую партию (10-100 шт.) изделий с серийными свойствами для проведения полномасштабных испытаний. Литейную форму (матрицу и пуансон) «выращивают» на 3D-принтере из специального прочного и термостойкого фотополимера, доводят чистоту её поверхности вручную, устанавливают на термопластавтомат и получают конечное изделие (рисунок 7).

Рисунок 7. Оснастка (вставки в пресс-форму) для получения отливок из полиамида на термопластавтомате (изготовлено на принтере Objet500 Connex).

6.2. Прототипирование функциональных характеристик

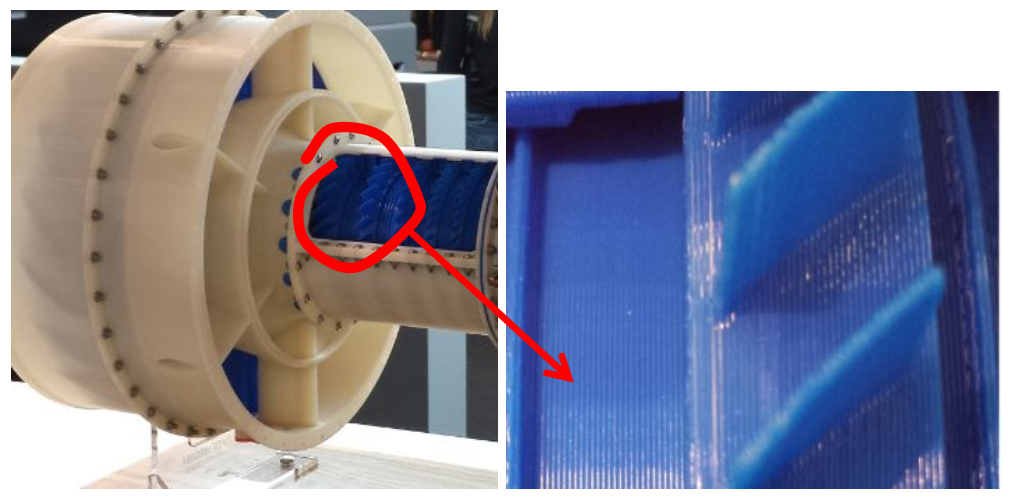

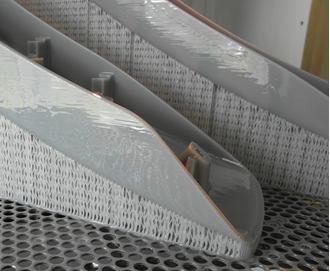

AM-технологии активно применяют и для прототипирования специфических функциональных характеристик изделия – оптических, прочностных, гидро- и аэродинамических. Например, стереолитографические модели широко используются для продувки макетов летательных аппаратов или их отдельных элементов в аэродинамической трубе (рисунок 8). Высокая точность и гладкость поверхности SLA-моделей позволяет получать достоверные данные о воздушных потоках.

Рисунок 8. Испытания элементов самолета, изготовленных аддитивно, в аэродинамической трубе.

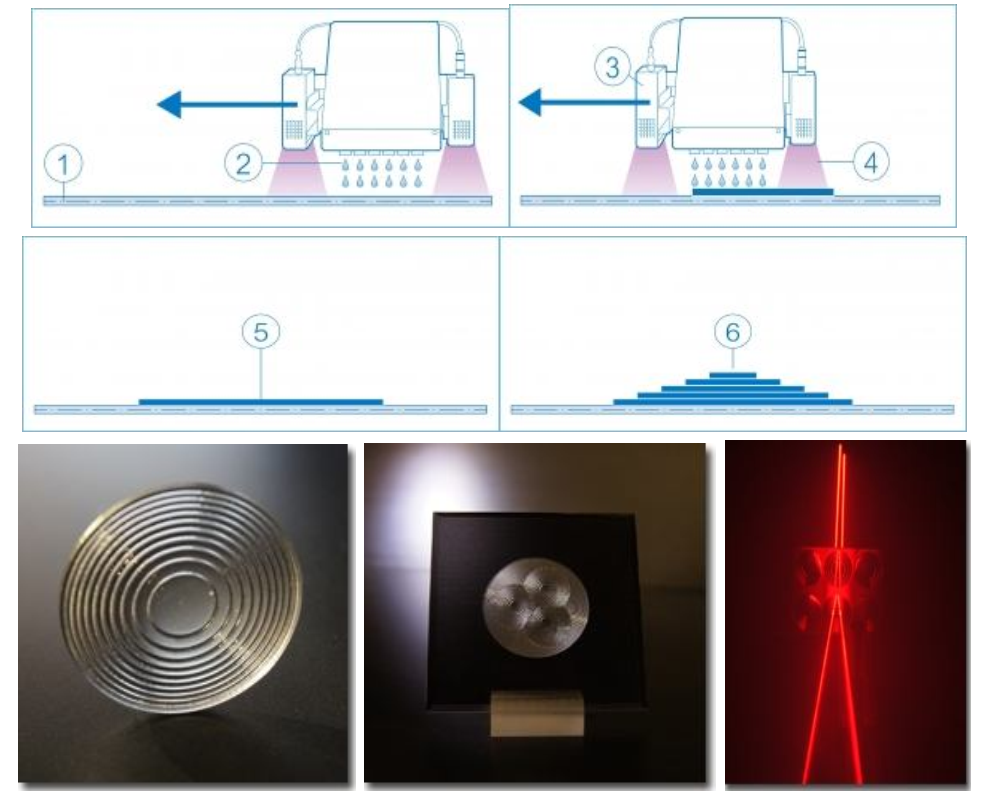

Компания LUXeXceL (Нидерланды) разработала технологию Printoptical для 3D-печати оптических изделий (линз, призм, световодов). Сущность технологии заключается в следующем (рисунок 9): на глянцевую подложку (1) с помощью струйной головки (3) послойно наносится прозрачный фотополимер (2), который отверждается УФ-лампой (4). Материал наносится в виде мелких сферических капель, но УФ-лампа срабатывает с некоторой задержкой, позволяя капле растечься и слиться с соседними, в результате чего поверхность модели получается оптически гладкой и не требует последующей полировки.

Рисунок 9. Схема технологии Printoptical: 1 – глянцевая поликарбонатная подложка; 2- фотополимер; 3 – струйная головка; 4 – УФ-лампа; 5, 6 – отверждённые слои.

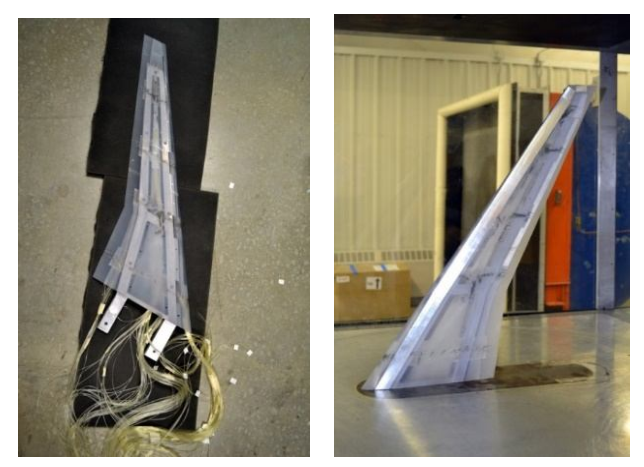

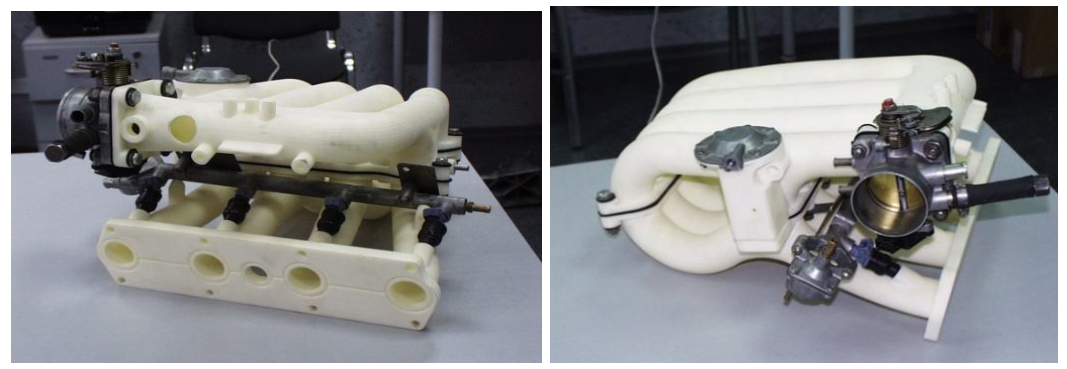

В ряде случаев прототип может быть полностью функциональным для проведения вариантных исследований (рисунки 10, 11). Например, изготовление опытного образца алюминиевой впускной трубы ДВС традиционными методами потребовало бы значительных финансовых и временных затрат. АМ-технологии позволили сократить это время в разы и провести моторные испытания с использованием полиамидного прототипа, напечатанного по технологии SLS (см. рисунок 11), оснащенного необходимыми датчиками и устройствами прямо на моторном стенде. Появление новых высокопрочных, термостойких модельных материалов постоянно расширяет горизонты функционального прототипирования.

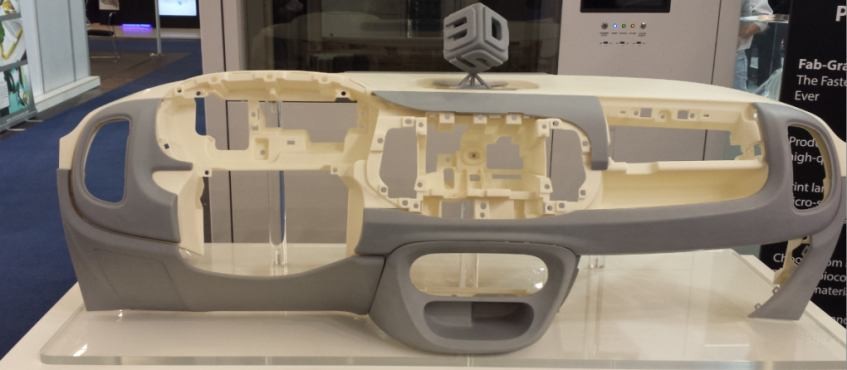

Рисунок 10. Полноразмерный макет приборной панели автомобиля для эргономических и компоновочных оценок.

Рисунок 11. Прототип впускной трубы ДВС из полиамида, оснащенный элементами системы топливоподачи и подготовленный к стендовым испытаниям.

6.3. Архитектурное и выставочное моделирование

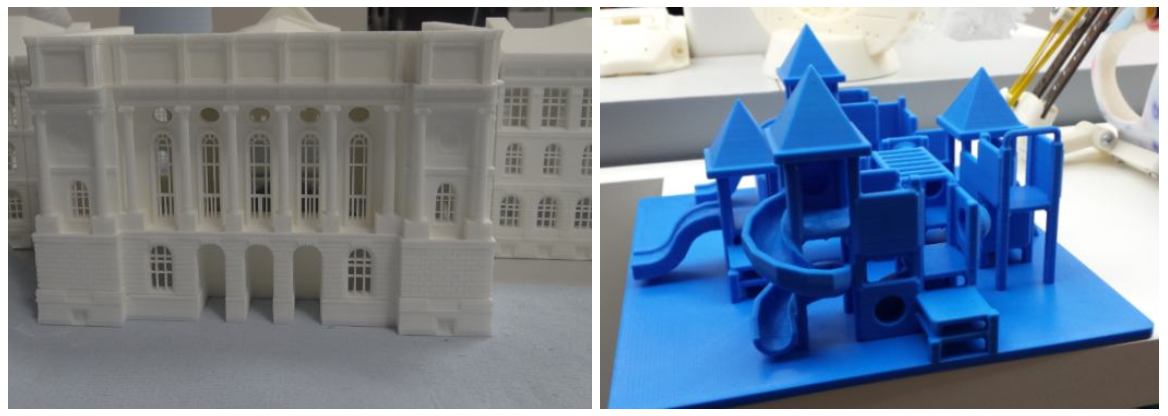

Архитектурное моделирование (макетирование) было и остается одним из самых популярных направлений быстрого прототипирования (рисунок 12). Оно применяется как в работе с индивидуальными заказчиками на стадии эскизного проекта, так и крупными девелоперскими компаниями для согласования проектов застройки городских комплексов. Масштабное моделирование машин и механизмов также стало неотъемлемой частью экспозиций современных индустриальных выставок. 3D-принтеры с возможностью полноцветной печати (например, по технологии Binder Jetting) позволяют создавать копии сложных объектов с высочайшей степенью детализации (рисунок 13).

Рисунок 12. Примеры архитектурного моделирования: а – макет Химического корпуса СПбГПУ; б – макет детской площадки.

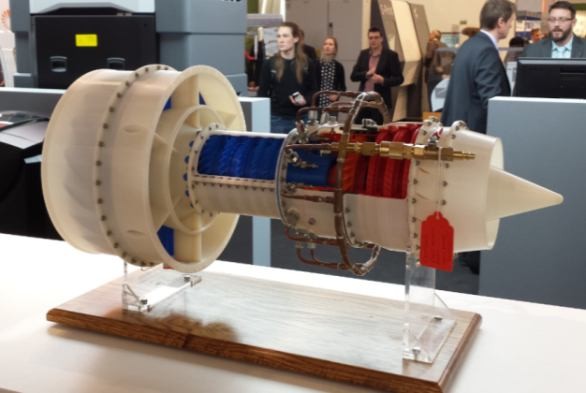

Рисунок 13. Высокодетализированные копии двигателей: а – действующая модель авиационного звездообразного двигателя; б – макет авиационного газотурбинного двигателя.

7. Технология AKF: Мост между прототипированием и производством

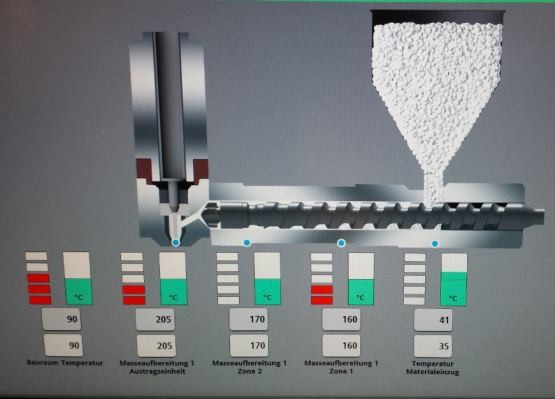

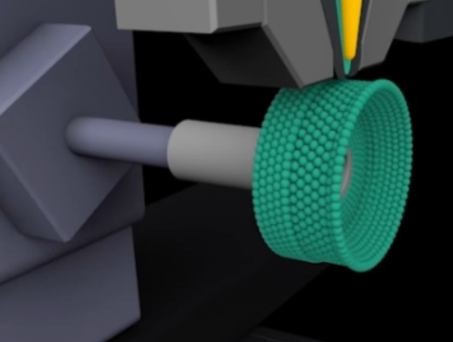

Важной вехой в развитии АМ-технологий стало появление технологии AKF – ARBURG Kunststoff-Freeformen (компания ARBURG), представленной в машине Freeformer (рисунок 14). Принципиальным недостатком многих технологий быстрого прототипирования является то, что 3D-принтеры строят изделия из специальных модельных материалов, которые далеко не всегда соответствуют функциональным требованиям конечного продукта. Нитевые, порошковые или светоотверждаемые полимеры позволяют точно воспроизвести геометрию, но их прочностные свойства, термостойкость, стойкость к агрессивным средам и УФ-излучению часто оказываются недостаточными.

Технология AKF выводит аддитивные технологии на качественно новый уровень, поскольку позволяет использовать стандартные промышленные полимеры в виде обычных гранул – ABS, PC (поликарбонат), PA (полиамид), TPE (термоэластопласты). Это устраняет необходимость в подготовке дорогостоящих филаментов или порошков. В конструкции машины Freeformer много общего от серийных термопластавтоматов: в бункер (рисунок 14 б) загружаются гранулы, шнековый механизм подает их к экструдеру, где материал нагревается. Экструзионная головка содержит форсунку с дозирующим механизмом и пьезоэлектрическим приводом, который генерирует микрокапли расплава. Это позволяет создавать полностью плотные и прочные детали из тех же материалов, что используются в серийном литье под давлением.

а б

в г

Рисунок 14. АМ-машина Freeformer (ARBURG): а – внешний вид; б, в, г – схема рабочего процесса; размеры зоны построения 230x130x250мм; минимальный шаг построения 0,15 мм.

Интересные факты о быстром прототипировании

- Первая технология: Первой коммерческой технологией быстрого прототипирования стала стереолитография (SLA), запатентованная Чаком Халлом в 1986 году. Он же основал компанию 3D Systems, которая существует и по сей день.

- Прототипы в космосе: На борту Международной космической станции (МКС) установлен 3D-принтер, который позволяет космонавтам печатать необходимые инструменты и запчасти прямо на орбите, что значительно сокращает зависимость от поставок с Земли.

- Кинематограф: Аддитивные технологии широко используются для создания реквизита и костюмов в кино. Например, многие элементы брони Железного Человека и шлемы штурмовиков в новых «Звездных войнах» были созданы с помощью 3D-печати.

- Медицина: Хирурги используют прототипы органов и костей, напечатанные на основе данных КТ и МРТ, для планирования сложных операций. Это позволяет отработать ход вмешательства и сократить его время и риски.

Часто задаваемые вопросы (FAQ)

- В чем разница между быстрым прототипированием и аддитивным производством?

- Быстрое прототипирование — это применение аддитивных технологий для создания опытных образцов. Аддитивное производство — это более широкое понятие, охватывающее сам процесс послойного создания объектов, который может использоваться не только для прототипов, но и для производства конечных изделий, оснастки и т.д.

- Как выбрать правильную технологию для моей задачи?

- Выбор зависит от приоритетов. Если нужна максимальная точность и гладкость поверхности для визуального макета — SLA или PolyJet. Если важна прочность и термостойкость для функциональных тестов — SLS или FDM из инженерных пластиков. Для металлических прототипов — SLM/DMLS.

- Насколько прочны напечатанные прототипы?

- Прочность сильно зависит от технологии и материала. Детали, изготовленные по технологии SLS из полиамида или по технологии SLM из металла, могут иметь прочность, сопоставимую с литыми аналогами. Детали FDM часто обладают анизотропией (прочность вдоль слоев выше, чем поперек). Прототипы из стандартных фотополимеров SLA обычно более хрупкие.

- Можно ли напечатать сразу собранный узел?

- Да, некоторые технологии, в частности SLS и PolyJet, позволяют печатать подвижные сборки одним заданием, без необходимости последующей сборки. Это возможно благодаря тому, что в SLS незадействованный порошок служит естественной поддержкой, а в PolyJet можно использовать легкорастворимый поддерживающий материал.

Заключение

Быстрое прототипирование с использованием аддитивных технологий прошло огромный путь от создания простых визуальных макетов до производства полнофункциональных образцов, способных выдерживать серьезные эксплуатационные нагрузки. Эта технология стала неотъемлемым инструментом современного инженера, позволяя значительно сокращать сроки вывода новой продукции на рынок, снижать финансовые риски и повышать качество конечных изделий за счет многократных и быстрых итераций. Дальнейшее развитие материалов, повышение скорости и точности оборудования стирают грань между прототипом и серийной деталью, открывая дорогу к цифровому производству будущего.

Нормативная база

- ГОСТ Р 57558-2025 (ИСО/АСТМ 52900:2021) «Аддитивные технологии. Основные положения. Термины и определения».

- ГОСТ Р 59037-2020 «Аддитивные технологии. Контроль качества изготовленных изделий. Определение геометрической точности».

- ГОСТ Р 57911-2017 «Изделия, полученные с использованием аддитивных технологий. Общие требования».

Список литературы

- Зленко М.А., Нагайцев М.В., Довбыш В.М. Аддитивные технологии в машиностроении. – М.: ГНЦ РФ ФГУП «НАМИ», 2015. – 220 с.

- Gibson, I., Rosen, D., & Stucker, B. (2015). Additive Manufacturing Technologies: 3D Printing, Rapid Prototyping, and Direct Digital Manufacturing. Springer.

- Смуров И.Ю., Кочина Д.В., Мовшович Я.М., Окунькова А.А. Аддитивное производство: от прототипирования к изготовлению функциональных изделий. – СПб.: Изд-во Политехн. ун-та, 2018. – 124 с.