Содержание страницы

В мире современного машиностроения и материаловедения непрерывно идет поиск технологий, способных продлить срок службы деталей, работающих в экстремальных условиях. Одной из самых перспективных и инновационных разработок в области инженерии поверхностей стало микродуговое оксидирование (МДО), также известное как плазменно-электролитическое оксидирование (ПЭО). Этот метод, зародившийся во второй половине XX века как логическое развитие классического анодирования, сегодня представляет собой прорывную технологию. Если традиционное анодирование создает тонкие защитные пленки, то МДО формирует на поверхности металла полноценный керамический слой с уникальными свойствами.

Активные исследования этого метода, в частности проводимые научными школами Российского государственного аграрного заочного университета (РГАЗУ) и Орловского государственного аграрного университета (ОрелГАУ), позволили не только глубоко изучить физико-химические основы процесса, но и разработать конкретные промышленные технологии. Микродуговое оксидирование — это высокоэффективный и экологически чистый процесс электроплазмохимического синтеза, который преобразует поверхностный слой деталей из алюминия и его сплавов в сверхпрочные оксидные покрытия. В результате на поверхности формируются высокотемпературные кристаллические модификации оксида алюминия — преимущественно корунд (α-Al2O3) и γ-Al2O3, обладающие исключительной твердостью.

Ключевое преимущество МДО заключается в возможности создания многофункциональных керамических покрытий непосредственно на поверхности изделия. Эти слои отличаются выдающимися эксплуатационными характеристиками: высочайшей износостойкостью, феноменальной прочностью сцепления с основой (адгезией), отличной теплостойкостью и способностью противостоять агрессивным химическим средам. Сочетание этих качеств с относительной простотой технологического оборудования и использованием безопасных водных электролитов на щелочной основе делает метод МДО чрезвычайно перспективным для широкого круга отраслей — от автомобилестроения до аэрокосмической промышленности, особенно в области восстановления и упрочнения дорогостоящих деталей.

Принцип работы и технологическая установка МДО

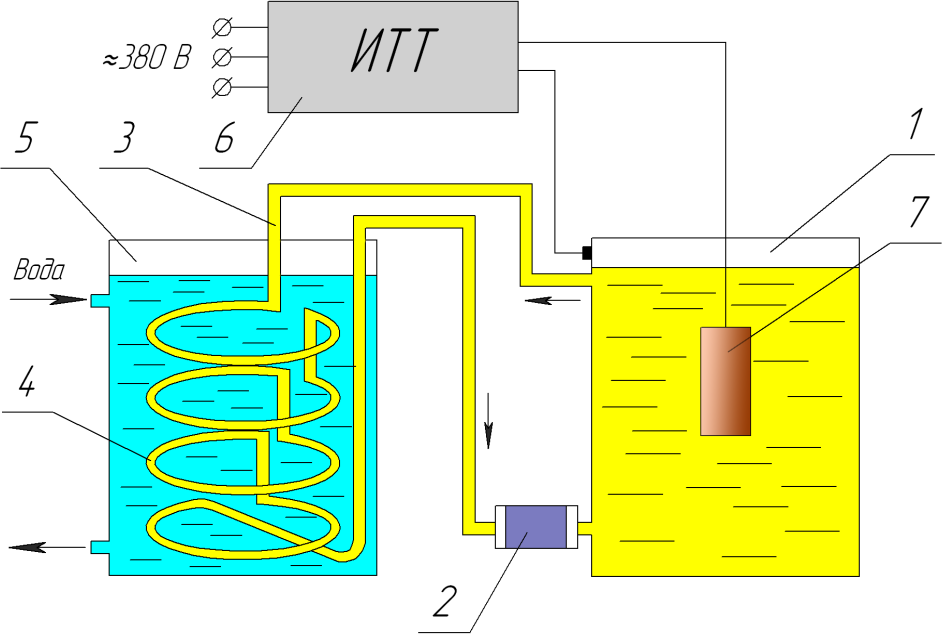

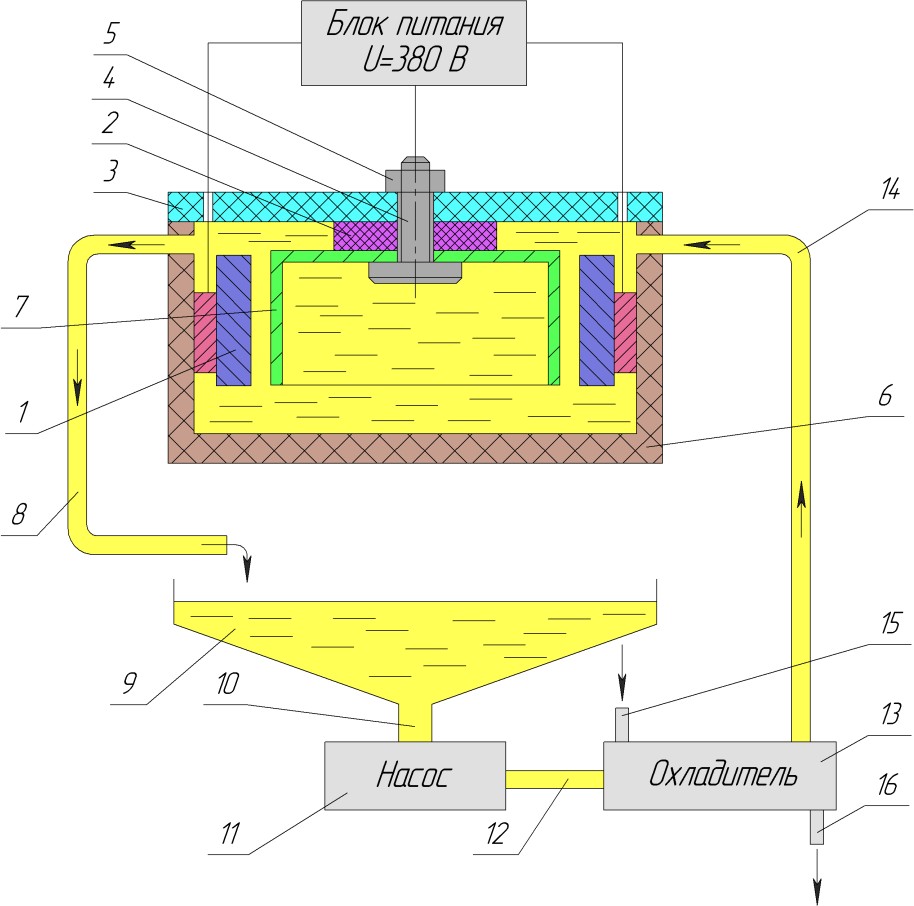

Процесс микродугового оксидирования основан на возникновении и хаотичном перемещении короткоживущих микродуговых разрядов на поверхности обрабатываемой детали, погруженной в электролит. Технологическая установка для реализации классического (ванного) метода МДО показана на рисунке 1.

Рис. 1. Схема установки для микродугового оксидирования

Ее основными компонентами являются:

- Технологическая ванна (1), изготовленная из коррозионностойкого материала (например, нержавеющей стали или полипропилена), в которую заливается рабочий электролит.

- Насос (2) для обеспечения циркуляции электролита.

- Соединительные шланги (3), образующие контур циркуляции.

- Змеевик (4) в емкости для охлаждения (5), предназначенный для поддержания оптимальной температуры процесса, так как при МДО выделяется значительное количество тепла.

- Источник технологического тока (ИТТ) (6) — специализированный блок питания, способный генерировать переменный ток сложной формы, что является ключевым фактором для управления процессом.

- Обрабатываемая деталь (7), которая подключается к одной из клемм ИТТ и выступает в роли анода.

Когда от источника тока подается напряжение, на поверхности детали (7), погруженной в электролит, возникают мощные микроплазменные разряды. В каналах этих разрядов температура может достигать нескольких тысяч градусов Цельсия, что приводит к локальному плавлению металла и его взаимодействию с компонентами электролита. В этой низкотемпературной плазме протекают сложные электрохимические реакции, в результате которых поверхностный слой алюминия преобразуется в оксидную керамику. Компоненты электролита (например, силикаты) также встраиваются в структуру покрытия, модифицируя его свойства.

По мере формирования оксидного слоя его локальное электрическое сопротивление резко возрастает. Это приводит к тому, что микродуги «угасают» на уже обработанных участках и самопроизвольно перемещаются на соседние области с меньшим сопротивлением. Этот саморегулирующийся процесс продолжается до тех пор, пока вся поверхность не покроется равномерным слоем диэлектрической керамики, после чего сила тока падает до минимальных значений, и рост покрытия практически прекращается. В итоге получается покрытие, чья износостойкость может быть сравнима с такими сверхтвердыми материалами, как карбид вольфрама.

Технологии восстановления и упрочнения деталей методом МДО

Под руководством выдающихся ученых, докторов технических наук А. Н. Батищева и Ю. А. Кузнецова, коллективы РГАЗУ и ОрелГАУ разработали и систематизировали комплексные технологии, позволяющие эффективно восстанавливать и упрочнять детали из широкого спектра материалов. Среди них как распространенные алюминиевые сплавы (литейный АК7ч по ГОСТ 1583-93, специальный АО3-7 по ГОСТ 14113-78, деформируемые АД1, АМг2, Д16 по ГОСТ 4784-97), так и высоколегированная коррозионностойкая сталь марки 12Х18Н10Т по ГОСТ 5632-2014.

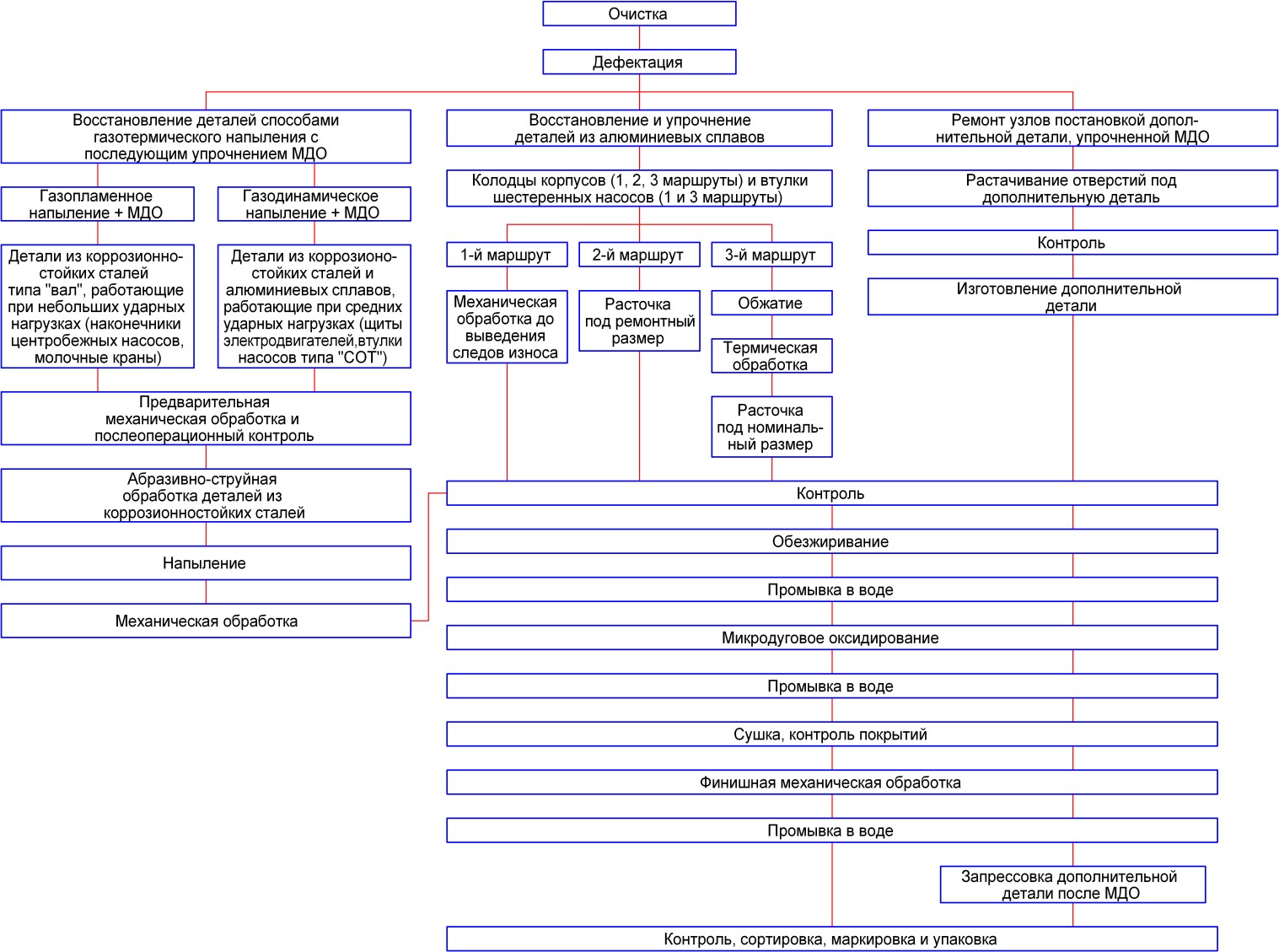

Рис. 2. Общая структурная схема технологий восстановления и упрочнения деталей с применением МДО

Общая концепция, представленная на структурной схеме (рис. 2), предполагает разделение деталей на группы в зависимости от степени их износа, что позволяет подобрать наиболее рациональный и экономически оправданный метод ремонта.

Восстановление деталей из алюминиевых сплавов

В зависимости от глубины износа, детали из алюминиевых сплавов классифицируются на три основные группы:

- 1 группа – детали с незначительным износом (до 0,06 мм);

- 2 группа – детали со средним износом (от 0,06 до 3,0 мм);

- 3 группа – детали с критическим износом (свыше 3,0 мм).

Технология для деталей 1-й группы

Для деталей с малым износом применяется технология прямого упрочнения и восстановления методом МДО. Технологический маршрут включает:

- Подготовительные операции: очистка от загрязнений, дефектация для выявления трещин, предварительная механическая обработка для придания правильной геометрии, обезжиривание, нанесение защитной изоляции на участки, не требующие покрытия, и монтаж на токоподводящие приспособления (подвески).

- Наращивание (МДО): непосредственно процесс оксидирования в электролите. Для сплавов АК7ч и АО3-7 рекомендуется электролит состава № 1: KOH (гидроксид калия) – 1,8…2,1 г/л, Na2SiO3 (силикат натрия, жидкое стекло) – 14…18 г/л. Процесс ведется при плотности тока 25…30 А/дм2 в течение 100…110 минут. Это позволяет сформировать покрытие толщиной до 0,115 мм с впечатляющей микротвердостью около 8 ГПа.

- Заключительная обработка: демонтаж с подвески, удаление изоляции, промывка, сушка, контроль качества покрытия, финишная механическая обработка (шлифование, полирование) для достижения требуемой шероховатости и окончательный контроль размеров.

Технологии для деталей 2-й группы

При среднем износе толщины одного МДО-покрытия недостаточно. Поэтому применяются комбинированные технологии:

- Расточка под ремонтный размер с последующим МДО: Деталь механически обрабатывается до следующего ремонтного размера, а затем новая поверхность упрочняется МДО для предотвращения дальнейшего износа. Используются режимы, аналогичные для 1-й группы.

- Пластическое деформирование с последующим МДО: Для деформируемых сплавов применяется предварительное пластическое деформирование (например, дорнование) для восстановления размера, за которым следует упрочняющее МДО. Здесь рекомендован электролит состава № 2: КОН – 4…6 г/л, Н3ВО3 (борная кислота) – 20…25 г/л, крахмал – 6…12 г/л. Добавка крахмала является ноу-хау, которое стабилизирует процесс и увеличивает срок службы электролита до двух раз. Процесс идет при температуре 20…40 °С, плотности тока 15…20 А/м2 и длительности 100…120 мин. Толщина слоя достигает 0,15 мм, а микротвердость — рекордных 19 ГПа.

- Сверхзвуковое газодинамическое напыление (ГДН) с последующим МДО: Это передовая технология, где на изношенную поверхность сначала напыляется слой металла. Для ГДН используется порошок на основе алюминия (например, А-80-13 фракцией 30…50 мкм) при давлении воздуха 0,7 МПа, температуре 400 °С и дистанции 10…15 мм. Затем напыленный слой «пропитывается» и упрочняется МДО. Для этого используется электролит состава № 3 (KOH – 2,9…3,6 г/л, Na2SiO3 – 4…6 г/л) при плотности тока 18…22 А/дм2 в течение 100…120 мин. Итоговая толщина упрочненного слоя составляет 0,135 мм при микротвердости 16 ГПа.

Технология для деталей 3-й группы

При критическом износе восстановление поверхности нецелесообразно. Рекомендуется установка дополнительной ремонтной детали (втулки, гильзы), изготовленной из алюминия и предварительно упрочненной МДО по технологии для 1-й группы (электролит №1).

Испытания показали, что износостойкость поверхностей, обработанных по этим технологиям, в 4–6 раз выше, чем у исходных деталей без упрочнения.

Восстановление деталей из коррозионностойких сталей

Для деталей из стали типа 12Х18Н10Т, работающих в условиях трения и коррозии, также предложена трехгрупповая классификация:

- 1 группа – детали с износом до 0,6 мм, работающие при небольших контактных нагрузках.

- 2 группа – детали с износом от 0,6 до 3,0 мм, работающие при средних нагрузках.

- 3 группа – детали с износом свыше 3,0 мм.

Технология для деталей 1-й группы

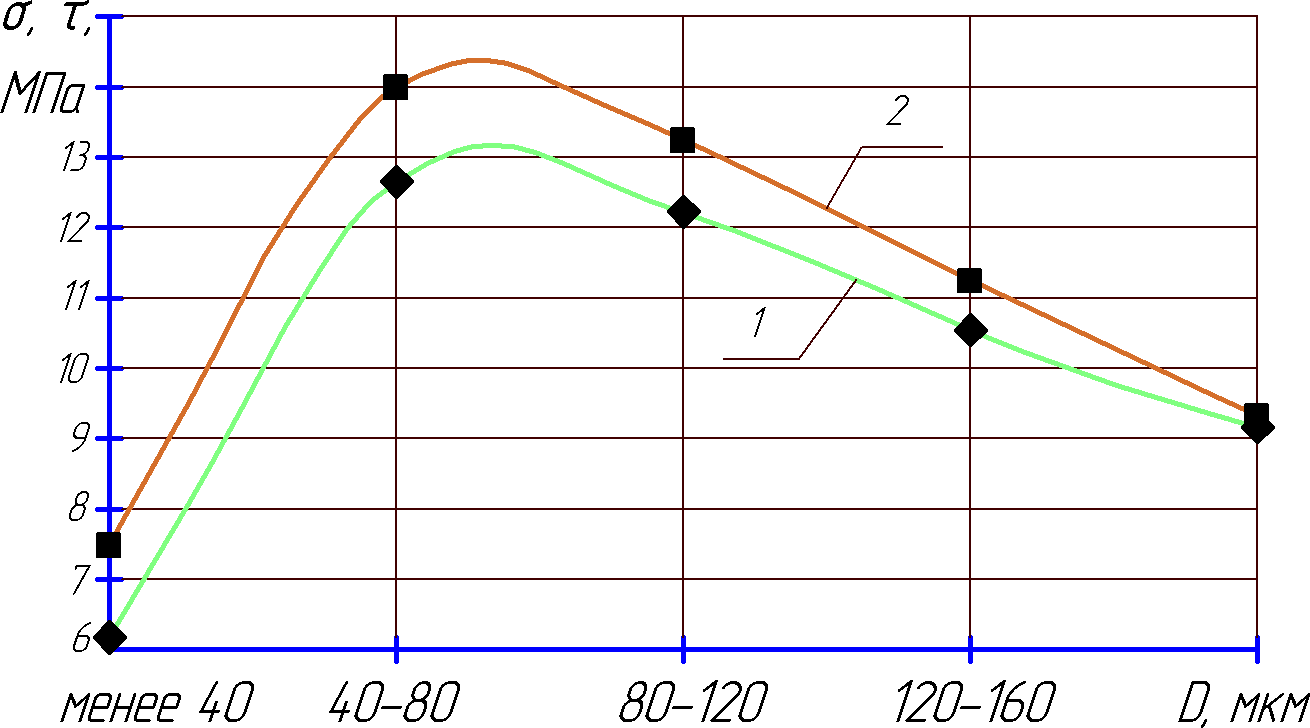

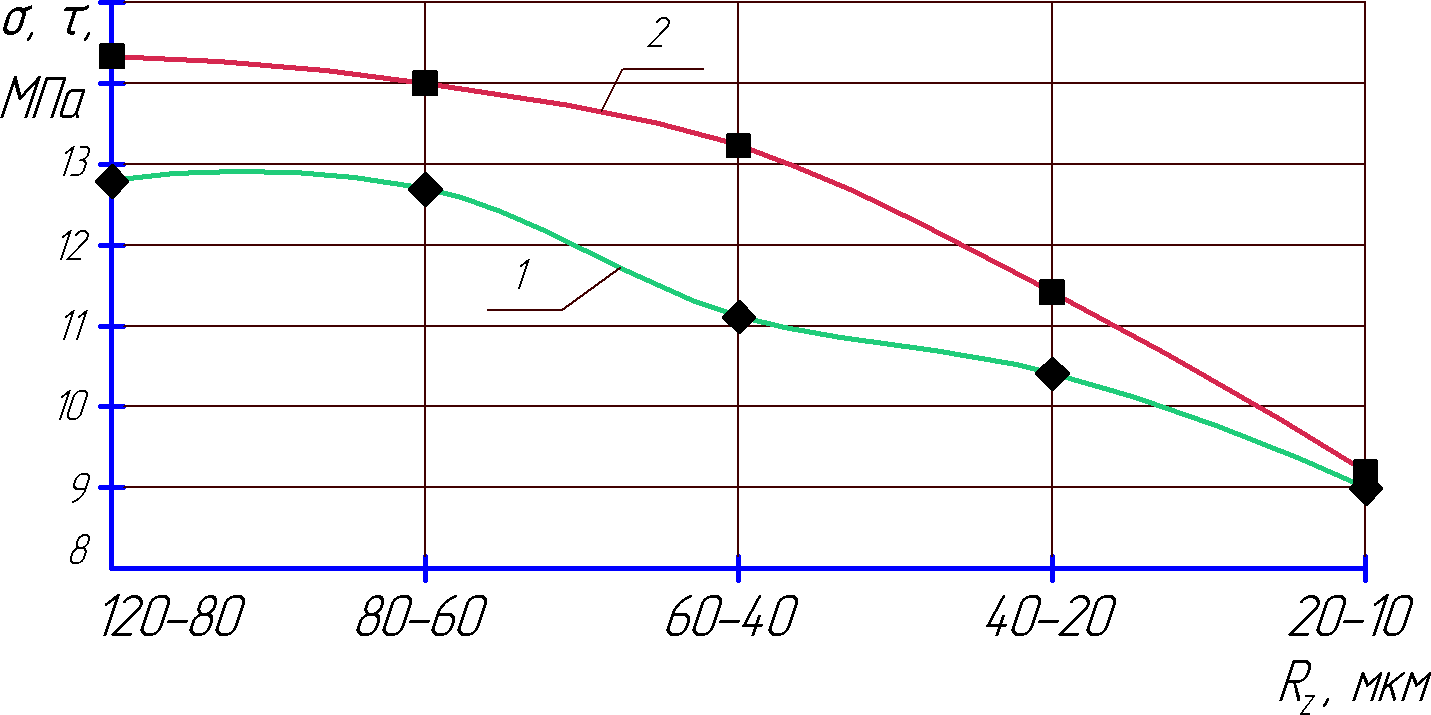

Применяется комбинированная технология: газопламенное напыление (ГПН) с последующим МДО. Сначала с помощью горелок («Искра-1», «Искра-1В») напыляется адгезионный подслой из порошка ПТ-Ю5Н толщиной 0,1…0,2 мм. Затем наносится основной слой из алюминиевого порошка САС толщиной 0,15…0,3 мм. Качество сцепления слоев критически зависит от фракции порошка и шероховатости подслоя (рис. 3 и 4).

Рис. 3. Влияние фракции алюминиевого порошка на сцепляемость алюминия САС-2 с подслоем ПТ-Ю5Н: 1 – при отрыве; 2 – при сдвиге

Рис. 4. Влияние шероховатости подслоя ПТ-Ю5Н на сцепляемость с алюминием САС-2: 1 – при отрыве; 2 – при сдвиге

Как показывают графики, оптимальная фракция порошка (D) находится в диапазоне 60…100 мкм, а шероховатость подслоя (Rz) – 60…120 мкм. После напыления алюминиевый слой упрочняется МДО с использованием электролита состава № 2, что дает слой толщиной 0,125 мм и микротвердостью 11 ГПа.

Технология для деталей 2-й и 3-й групп

Для деталей второй группы рекомендуется более производительная технология — сверхзвуковое ГДН с последующим МДО, по режимам, аналогичным для алюминиевых деталей. Для третьей группы, как и в случае с алюминием, оптимальным решением является установка новой ремонтной детали, упрочненной МДО (электролит № 1). В результате такой обработки коррозионная стойкость деталей из стали 12Х18Н10Т повышается в 1,4…1,6 раза, а износостойкость — до 5 раз.

Эффективность этих технологий была подтверждена на практике при восстановлении шестеренных насосов НШ-32У-3, насосов 50-3Ц7,1-20, поршней гидромуфты трактора «Fendt Favorit 824» и других ответственных узлов.

Проточное МДО — Эволюция Технологии для Крупногабаритных Деталей

Несмотря на свою эффективность, классический ванный способ МДО имеет существенные ограничения. При обработке крупногабаритных деталей (например, валов, корпусов редукторов) требуются ванны огромных размеров, что ведет к колоссальным расходам на сотни и тысячи литров электролита, его контроль и утилизацию. Энергозатраты также резко возрастают. Кроме того, часто упрочнять нужно лишь небольшую рабочую поверхность (например, шейку вала), а всю остальную деталь приходится тщательно изолировать, что трудоемко и дорого. Эти факторы значительно увеличивают себестоимость восстановления.

Решением этих проблем стало проточное микродуговое оксидирование. Суть метода в том, что сама восстанавливаемая поверхность детали становится частью замкнутой электролитической ячейки, через которую специальным щелочестойким насосом непрерывно прокачивается электролит. Это позволяет проводить локальную обработку поверхностей деталей практически неограниченных размеров.

Установка для проточного МДО

Дальнейшее развитие этой идеи было реализовано в работах д.т.н., профессора А. В. Коломейченко и его учеников. Разработана установка для проточного МДО внутренних цилиндрических поверхностей, схема которой представлена на рис. 5.

Рис. 5. Установка для проточного МДО деталей с охлаждением электролита

В этой установке щелочестойкий насос (11) закачивает электролит из бака (9) и подает его через охладитель (13) и трубу (14) в полость между обрабатываемой деталью (1) и катодом (7). Отработанный электролит через отводную трубу (8) возвращается в бак. Одновременно через охладитель (13) циркулирует охлаждающий реагент (вода, фреон), который отводит избыточное тепло от электролита.

Критическая роль охлаждения

Интенсивность процесса МДО напрямую связана с плотностью тока. Однако ее повышение ведет к сильному нагреву электролита. При высокой температуре (выше 40-50 °С) начинаются негативные процессы: электролит начинает химически растворять уже сформированное покрытие, что увеличивает его пористость и снижает толщину. Кроме того, снижается эффективность пассивации поверхности, что приводит к электрическому пробою при более низких напряжениях. Это, в свою очередь, уменьшает долю самой твердой и ценной фазы α-Al2O3 (корунда) в покрытии.

Система проточного МДО с принудительным охлаждением решает эту проблему. Непрерывная циркуляция электролита через охладитель позволяет поддерживать его температуру в стабильном и низком диапазоне (например, 8…10 °С). Это дает возможность проводить процесс при более высоких плотностях тока без риска перегрева, что кардинально улучшает качество и толщину покрытия.

Результаты, представленные в таблице 1, наглядно демонстрируют преимущества проточного МДО с охлаждением.

Таблица 1. Сравнение свойств покрытий, полученных при проточном МДО с охлаждением и без него

| Показатель | Значение | |

| Без охлаждения электролита | С охлаждением электролита | |

Толщина покрытия, мкм:

|

100 70 30 |

130 115 15 |

| Микротвердость, ГПа | 9,6 | 11,0 |

| Пористость, % | 25…35 | 14…18 |

| Интенсивность изнашивания, (г/ч)x10-3 | 156 | 115 |

| Коррозионная стойкость, % | 100 | 150 |

Как видно из таблицы, охлаждение электролита позволяет увеличить толщину упрочненного слоя на 30%, коррозионную стойкость — на 50%, а микротвердость — на 15%. При этом пористость и интенсивность изнашивания значительно снижаются.

Наибольшая производительность процесса достигается при создании турбулентного режима течения электролита (скорость потока более 1 м/с), что обеспечивает эффективное удаление газовых пузырей из зоны разряда и равномерное охлаждение.

Сравнение ванного и проточного методов МДО

Таблица 2. Ключевые отличия ванного и проточного методов МДО

| Параметр | Ванный метод МДО | Проточный метод МДО |

|---|---|---|

| Применимость к деталям | Малые и средние габариты | Любые габариты, особенно крупногабаритные |

| Объем электролита | Высокий (десятки и сотни литров) | Низкий (несколько литров в замкнутом контуре) |

| Энергопотребление | Высокое, особенно для больших ванн | Значительно ниже за счет локальной обработки |

| Стабильность процесса | Зависит от объема ванны и системы охлаждения | Высокая, благодаря интенсивному теплообмену и обновлению электролита |

| Качество покрытия | Хорошее, но возможно образование дефектов из-за локальных перегревов | Превосходное, более плотная и однородная структура |

| Экологичность и стоимость | Высокая стоимость при работе с большими деталями, проблемы с утилизацией электролита | Экономически выгодно, минимальное количество отходов, долгий срок службы электролита |

Повышение Эксплуатационных Свойств МДО-покрытий

Несмотря на уникальные свойства, МДО-покрытия имеют характерную особенность — сквозную пористость. В некоторых случаях это может снижать защитные свойства в агрессивных средах или приводить к абразивному износу сопрягаемой детали. Для решения этой проблемы были разработаны методы «залечивания» пор и модификации поверхности.

Фрикционно-механическое нанесение медного слоя

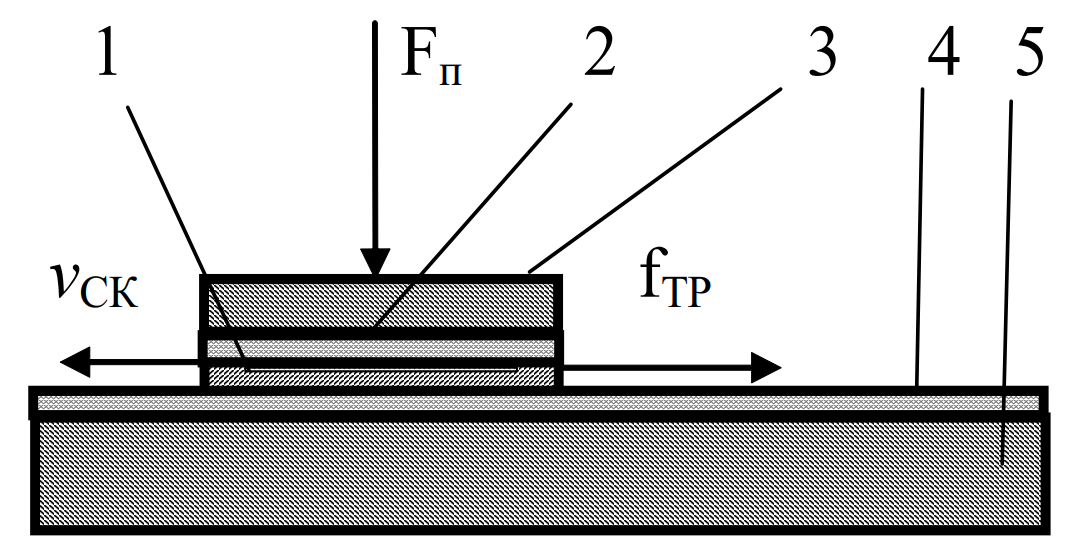

Оригинальный способ повышения антифрикционных свойств — нанесение на МДО-покрытие тонкого слоя мягкого металла, например, меди. Это делается фрикционно-механическим способом, схема которого показана на рис. 6.

Рис. 6 – Схема взаимодействия натирающей пластины с покрытием, сформированным МДО, при фрикционно-механическом нанесении медного слоя: 1 – натирающая пластина из меди; 2 – теплоизолирующее оксидное покрытие; 3 – нажимной элемент; 4 – покрытие, сформированное МДО; 5 – деталь

Тонкая медная пластина (1) прижимается с усилием к МДО-покрытию (4) и перемещается с высокой скоростью. За счет трения о керамическую поверхность и ограниченного теплоотвода пластина разогревается до температуры рекристаллизации. В результате медь пластифицируется и переносится на МДО-поверхность, заполняя поры и образуя сплошной антифрикционный слой.

Исследования позволили определить оптимальные параметры для получения качественного медного слоя толщиной 4,0-4,5 мкм: контактное давление – 15 МПа, скорость скольжения – 0,5 м/с, смазка – технический глицерин. При этом само МДО-покрытие должно иметь низкую сквозную пористость (3-4%), что достигается оптимизацией режимов оксидирования (плотность тока 20 А/дм2, электролит: КОН — 3 г/л, Na2SiO3 – 10 г/л).

Влияние модификации на нагрузочную способность

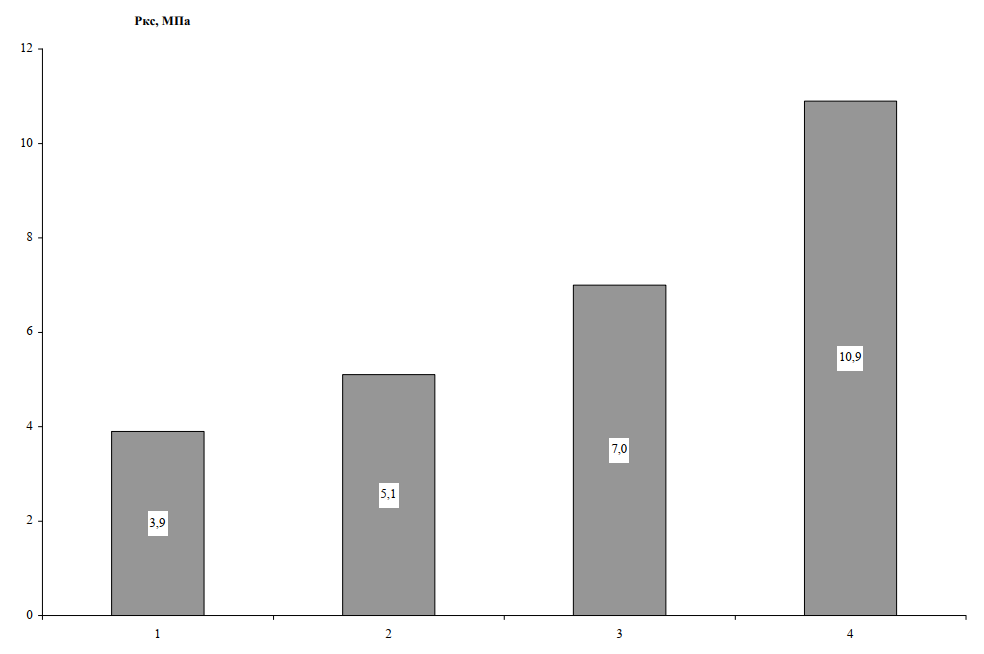

Результаты испытаний (рис. 7) показывают, как модификация влияет на несущую способность узла трения «сталь – МДО-покрытие».

Рис. 7. Нагрузочная способность для соединений «сталь – покрытие», сформированное МДО: пористостью 3…4% (1), пористостью 14…15% (2), пористостью 14…15% наполненное маслом (3), пористостью 3…4% с медным слоем (4)

Из графика видно, что пропитка пористого покрытия маслом увеличивает нагрузочную способность в 1,8 раза, а нанесение медного слоя на низкопористое покрытие — в 2,8 раза. Износостойкость при этом возрастает в 1,7 и 4,5 раза соответственно. Это открывает путь к созданию самосмазывающихся, не требующих обслуживания узлов трения.

Интересные факты о микродуговом оксидировании

- Цветное покрытие: В зависимости от состава сплава и электролита, МДО-покрытия могут иметь разный цвет — от молочно-белого и серого до угольно-черного, что иногда используется в декоративных целях.

- Космические технологии: Благодаря легкости и высокой износостойкости, детали с МДО-покрытиями находят применение в аэрокосмической отрасли для защиты компонентов спутников и ракет от эрозии и экстремальных температур.

- Биосовместимость: МДО-покрытия, сформированные на титановых сплавах, обладают высокой биосовместимостью и способствуют лучшей остеоинтеграции (срастанию с костью), что делает их идеальными для медицинских имплантатов, таких как зубные и ортопедические протезы.

- Советское наследие: Основы технологии были заложены еще в 1970-80-х годах в СССР. Современные российские научные школы являются одними из мировых лидеров в этой области, продолжая и развивая эти разработки.

Заключение и Перспективы Развития

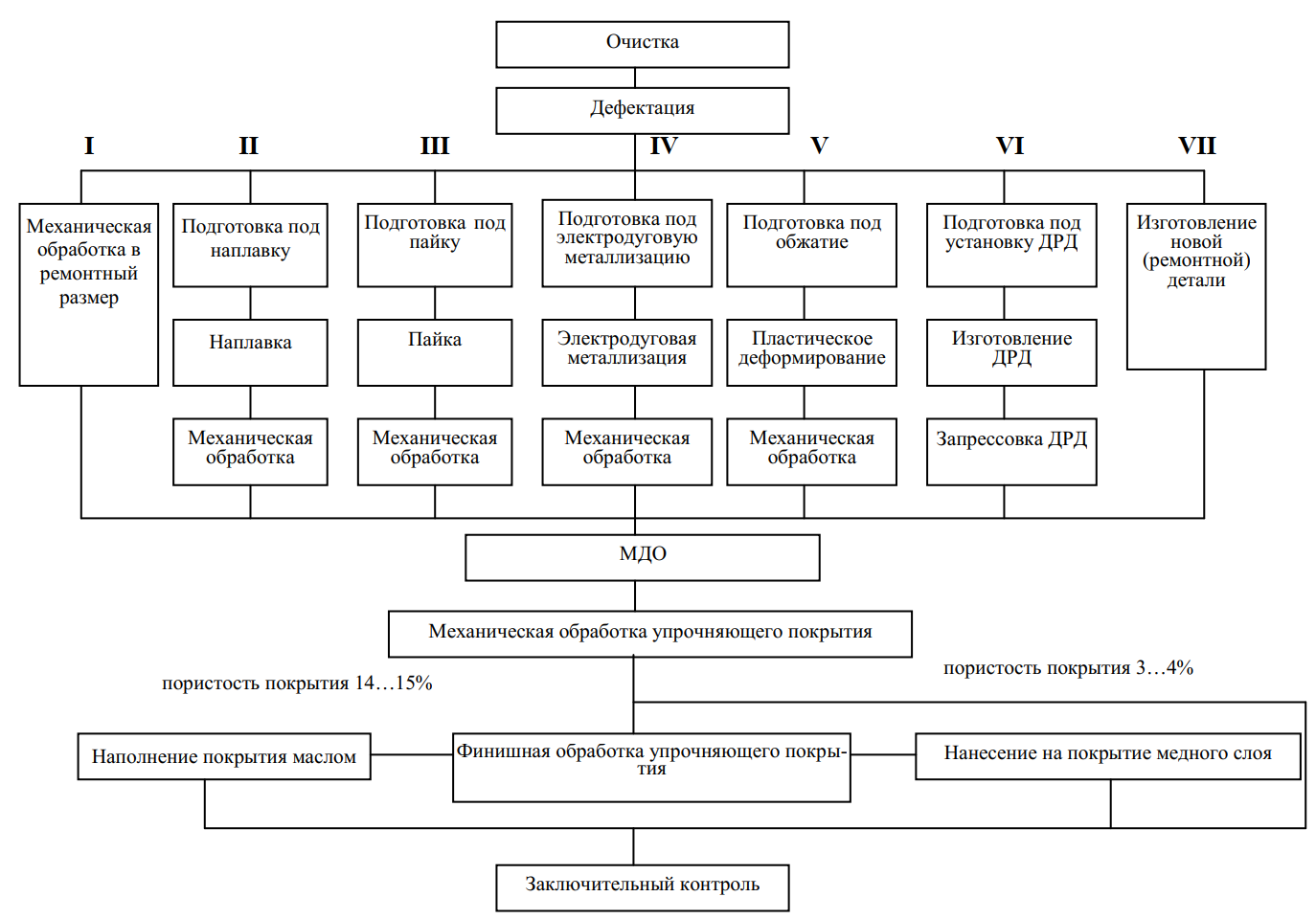

Микродуговое оксидирование утвердилось как мощный инструмент инженерии поверхностей, предлагая решения для широкого круга промышленных задач. Обобщение результатов исследований, проведенных учеными ОрелГАУ, позволило создать комплексные технологические маршруты (рис. 8) для восстановления и упрочнения деталей.

Рис. 8. Структурная схема комбинированных технологий восстановления изношенных и изготовления новых (ремонтных) деталей с упрочнением МДО

Эти технологии, включающие комбинацию МДО с наплавкой, пайкой, металлизацией и другими методами, позволяют гибко подходить к ремонту в зависимости от материала, степени износа и оснащенности предприятия. Технология МДО не стоит на месте. Переход от ванного к проточному методу решает проблему обработки крупногабаритных деталей, снижая затраты и повышая качество. Разработка методов пост-обработки, таких как наполнение пор и нанесение антифрикционных слоев, расширяет область применения МДО-покрытий до прецизионных узлов трения.

Будущее технологии связано с разработкой новых составов электролитов для обработки титановых, магниевых и циркониевых сплавов, внедрением систем автоматического управления процессом на основе нейронных сетей и расширением применения в таких высокотехнологичных отраслях, как медицина (биосовместимые имплантаты), аэрокосмическая промышленность и энергетика.