Способы восстановления деталей пластической деформацией базируются на фундаментальном свойстве металлов — способности изменять форму и геометрические размеры под воздействием внешних нагрузок без разрушения, за счет накопления остаточной (пластической) деформации. При этом общий объем металла сохраняется постоянным: вещество не исчезает и не добавляется, а лишь перераспределяется, переходя с менее нагруженных участков детали на изношенные поверхности. Именно это явление и лежит в основе технологий упрочнения и восстановления рабочих поверхностей.

С точки зрения материаловедения, возможность металла подвергаться пластической деформации определяется целым комплексом факторов: химическим составом сплава, состоянием его кристаллической решетки, температурой обработки, а также скоростью нагружения. Например, добавление легирующих элементов в сталь (Cr, Ni, Mo) обычно уменьшает её пластичность и требует применения горячей деформации. Согласно требованиям ГОСТ 1050–2013 для конструкционных углеродистых сталей, уровень пластичности существенно снижается при увеличении содержания углерода.

Восстановление деталей выполняется как в холодном, так и в горячем состоянии. При деформировании стали при комнатной температуре возникает эффект наклепа — процесс упрочнения металла вследствие смещения атомных плоскостей и искажения кристаллографической решетки. В этом случае зерна металла вытягиваются по направлению деформации, а механические характеристики изменяются: повышаются твердость и предел прочности, но при этом существенно снижается ударная вязкость и пластичность.

При холодной обработке остаточная деформация протекает без заметного изменения исходной микроструктуры, однако в металле возникают внутренние напряжения, что требует больших усилий при формоизменении. Такие методы оправданы для обработки деталей из цветных сплавов и малоуглеродистых сталей твердостью не выше HRC 25…30.

Горячая деформация имеет принципиально иной характер: здесь смещение происходит уже не в пределах отдельных зерен, а за счет изменения их формы и размеров. При нагреве металл приобретает повышенную пластичность, сопротивление деформации снижается, и риск возникновения хрупкого разрушения существенно уменьшается. Для качественного восстановления необходимо соблюдать температурный режим, который выбирается в зависимости от материала детали:

- углеродистые стали — 800…1250 °С;

- легированные стали — 850…1150 °С;

- бронза — 700…850 °С.

Рекомендуется производить нагрев до уровня 0,8…0,9 температуры плавления материала (по ГОСТ 5632–2014).

Достоинства технологий восстановления пластическим деформированием очевидны:

- высокая технологическая простота и доступность оборудования,

- отсутствие необходимости в дополнительном материале (металл перераспределяется внутри самой детали),

- сравнительно низкая трудоемкость и себестоимость процесса в условиях ремонтного производства.

К недостаткам следует отнести:

- изменение исходной структуры металла и, как следствие, его механических свойств,

- обязательность проведения нагрева и последующей нормализации или отпуска для снятия внутренних напряжений,

- опасность образования трещин, особенно при холодной деформации.

На практике в ремонтных цехах машиностроительных предприятий находят применение следующие методы пластического восстановления:

- правка,

- осадка,

- вытяжка,

- раздача,

- обжатие,

- вдавливание,

- накатка (рис. 1),

- электромеханическая обработка.

Для упрочнения и повышения ресурса деталей дополнительно используют поверхностные методы: раскатку шариками или роликами, алмазное выглаживание, дробеструйное упрочнение и чеканку.

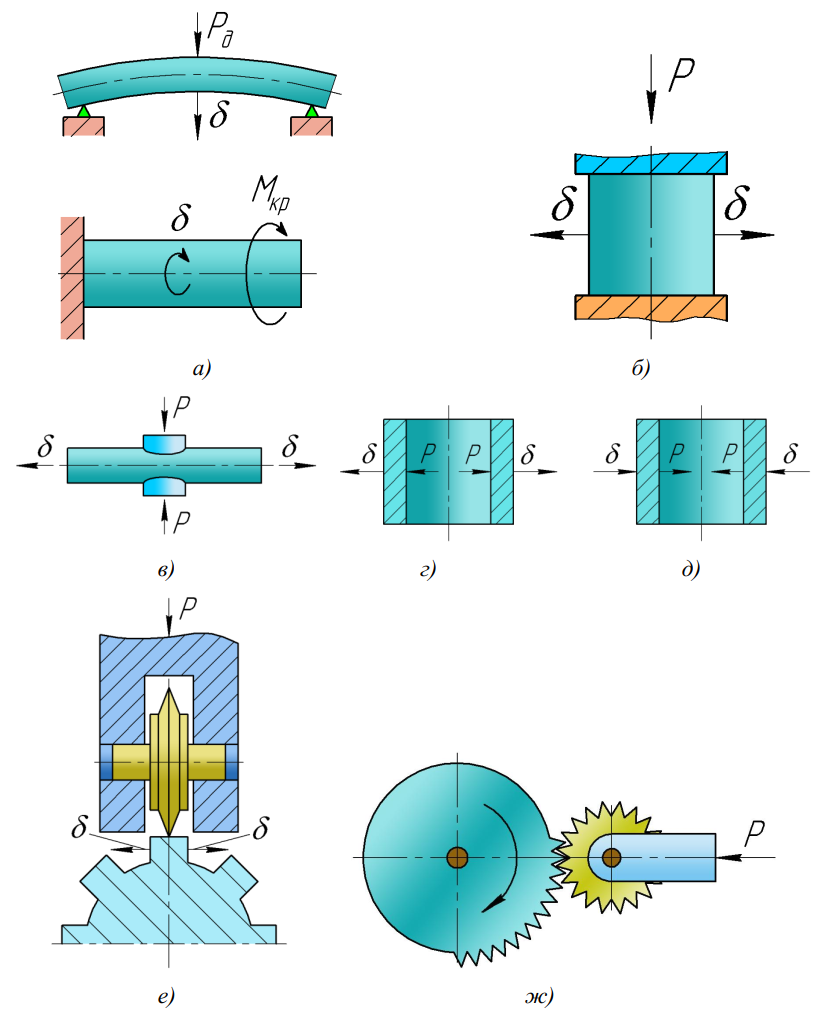

Правка является одной из наиболее распространённых операций. Её применяют при нарушении геометрии детали — изгибе, короблении или скручивании. Суть метода заключается в том, что направление приложенной силы P либо крутящего момента M совпадает с направлением требуемой корректирующей деформации δ (рис. 1, а). В качестве оборудования используют гидравлические прессы (статическая нагрузка) и пневматические молотки либо ручные молотки с закругленным бойком (динамическое воздействие).

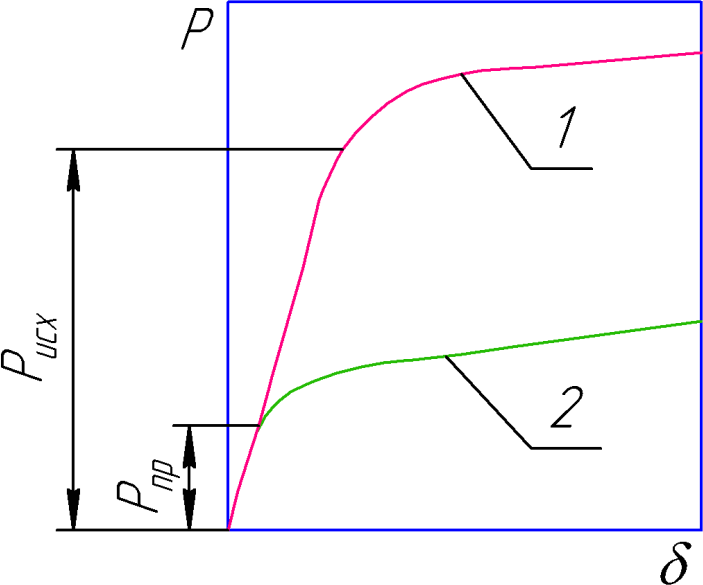

Следует учитывать, что холодная правка без последующего термического отпуска малоэффективна: в металле остаются внутренние напряжения, что снижает упругую несущую способность (рис. 2). Под действием рабочих нагрузок они суммируются с остаточными, вызывая повторные деформации. Например, при ремонте шатунов уже в первые часы эксплуатации может наблюдаться превышение допустимого смещения осей в 7…8 раз.

Чтобы минимизировать этот эффект, после холодной правки детали подвергают термической обработке:

- нагрев до 400…500 °С и выдержка 0,5…1,0 ч,

- если при изготовлении применялась термообработка ниже 500 °С, после правки достаточно нагрева до 200…250 °С с выдержкой 5…6 ч.

Рис 1. Схемы восстановления деталей правкой (а), осадкой (б), вытяжкой (в), раздачей (г), обжатием (д), вдавливанием (е) и накаткой (ж)

Рис 2. Снижение упругой несущей способности детали при правке: 1 – исходный образец; 2 – деталь

Формула для определения усилия F при правке валов в холодном состоянии имеет вид:

F = 3 E I f l / (a b)2,

где:

E – модуль упругости материала, Н/мм2;

I – осевой момент инерции, мм4;

f – стрела прогиба вала (f = 10δ , δ – величина исходной деформации), мм;

l – длина вала, мм;

a и b – расстояния от точки приложения силы до опор, мм.

При значительных отклонениях геометрии применяют правку с подогревом: участок детали нагревают до 800…900 °С, после чего корректируют форму. Так как структура и свойства металла при этом меняются, обязательно проведение последующей термообработки (нормализации или отпуска).

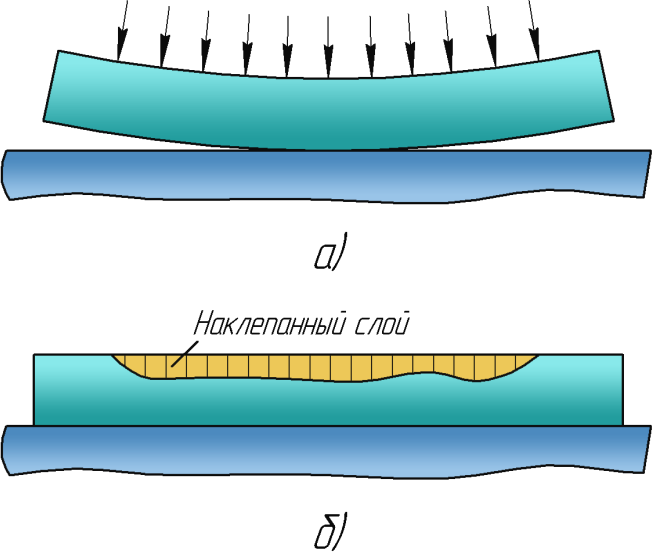

Отдельный интерес представляет метод правки наклепом. Он заключается в том, что по вогнутой поверхности детали наносятся удары молотком с закруглённым бойком либо пневматическим инструментом. В результате в поверхностном слое формируются напряжения сжатия, вызывающие вытяжку материала и устранение прогиба (рис. 3). При этом образуется упрочнённый слой, который, в отличие от холодной правки без наклепа, не снижает усталостную прочность. Данный метод широко используется при восстановлении коленчатых валов, рессорных листов и аналогичных деталей сложной формы.

Рис 3. Схема правки поверхностным наклепом: направление ударов при наклепе (а) и деталь после наклепа (б)

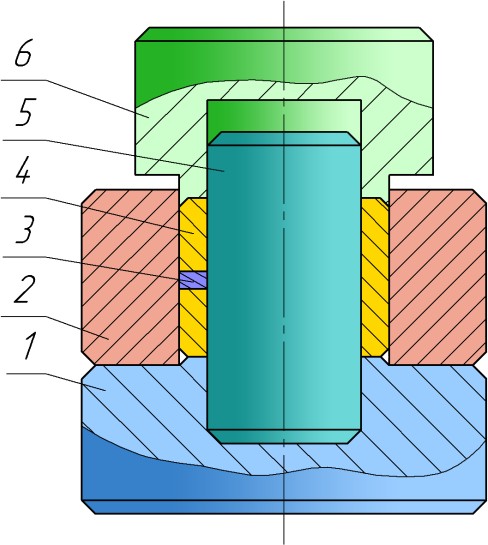

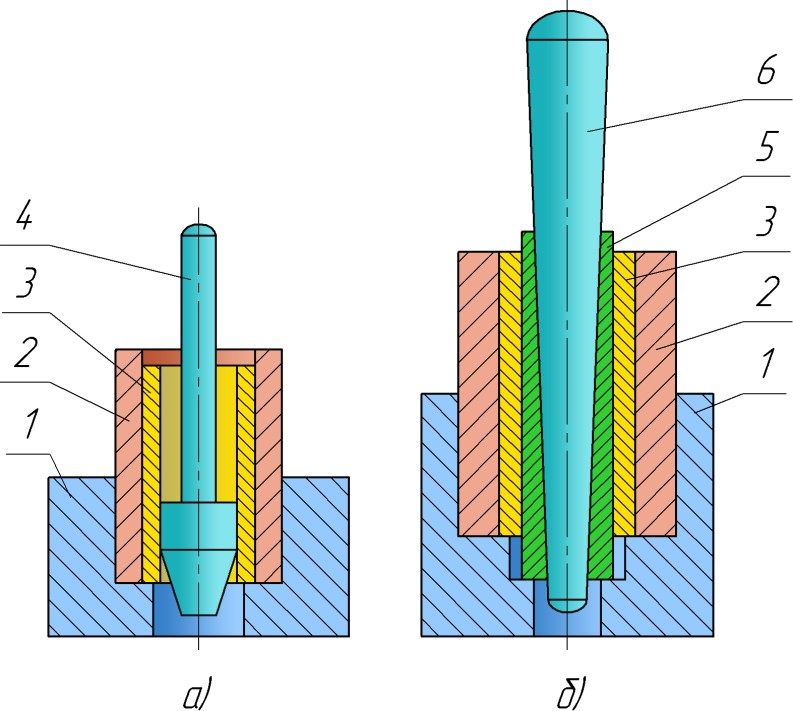

Осадка относится к числу базовых операций пластического деформирования и применяется для восстановления геометрии полых и сплошных деталей (втулок, ступиц, вилок и т. п.) за счет уменьшения их высоты с одновременным увеличением наружного и уменьшением внутреннего диаметров. При этом направление действующего давления Р не совпадает с направлением получаемой деформации δ (рис. 1, б). Такой способ эффективен при достаточном запасе прочности детали: в этом случае осадку выполняют прямо в сборе с сопрягаемыми элементами, что экономит время и исключает дополнительные операции. Если же деталь недостаточно прочна или геометрия сопряжений не позволяет, используется специальное приспособление под пресс (рис. 4).

В технологической оснастке втулку 4 фиксируют в кольце 2, установленном на подставке 1. Масляные каналы и отверстия перекрывают вставками 3, что предотвращает их деформацию. Нагрузка передается на втулку через пуансон 6, а сопряжение осуществляется с учетом припуска на последующую механообработку. Так, диаметр пальца 5 выполняют на 0,15…0,20 мм меньше номинального размера, а кольца 2 – соответственно больше. Допустимое уменьшение высоты втулки ограничивается 8…10 % от исходного значения, что регламентируется практическими рекомендациями ГОСТ 7829–70 (пластическая деформация при ковке).

Расчетное давление при осадке определяется формулой:

Р = σ т (1 + d / 6h),

где σт – предел текучести материала, МПа;

d – диаметр детали, мм;

h – её длина, мм.

Рис 4. Схема осадки втулки в приспособлении: 1 – подставка; 2 – кольцо; 3 – вставка; 4 – втулка; 5 – палец; 6 – пуансон

Вытяжка и растяжка.

Эти операции направлены на удлинение деталей (тяги, штанги, рычаги) за счет уменьшения их поперечного сечения (рис. 1, в). Отличие заключается в схеме приложения усилий: при вытяжке направление давления Р не совпадает с деформацией δ, а при растяжке — совпадает. Такие методы широко применяются для восстановления длинномерных деталей в авиа- и автомобилестроении.

Раздача.

Эта операция используется для увеличения наружных размеров полых деталей путем расширения их внутренних диаметров (рис. 1, г). Метод применяют при восстановлении втулок, поршневых пальцев, труб, полуосей и аналогичных деталей, изношенных по наружной поверхности. В отличие от осадки, здесь направление силы Р совпадает с направлением деформации δ.

Давление, необходимое для раздачи, вычисляют по формуле:

Р = 1,1 σ т ln(R / r),

где R – наружный радиус детали, мм;

r – внутренний радиус детали, мм.

Технология раздачи реализуется двумя основными способами:

- на постоянный размер — пропусканием через отверстие шара или цилиндрического пуансона;

- на произвольный размер — с помощью разрезной втулки и конусного стержня (рис. 5).

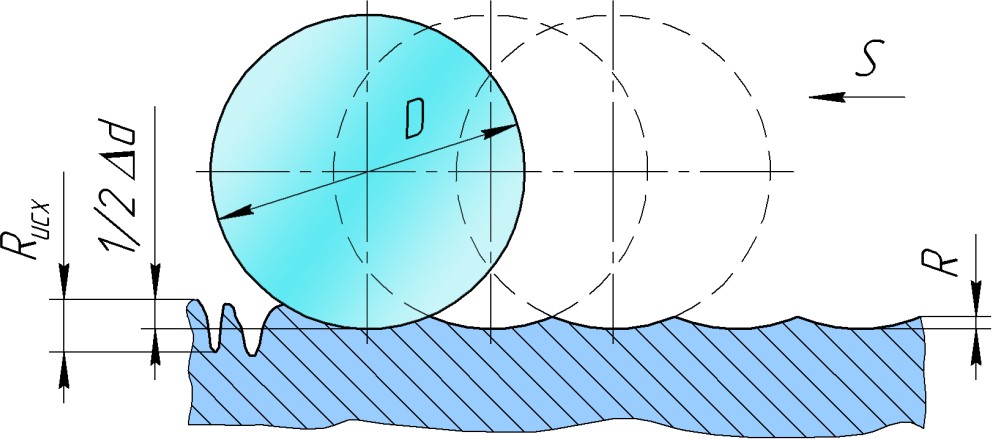

Рис 5. Приспособления для раздачи поршневых пальцев пуансоном (а) и конусным стержнем с разрезной втулкой (б): 1 – основание; 2 – матрица; 3 – поршневой палец; 4 – пуансон; 5 – разрезная втулка; 6 – конусный стержень

Раздача может выполняться как в холодном, так и в горячем состоянии. После горячей обработки обязательно проводят термообработку: закалку и отпуск, что соответствует требованиям ГОСТ 5950–2000 для инструментальных сталей. Далее деталь шлифуют под номинальный размер с припуском не более 0,1 мм, после чего проверяют на отсутствие трещин и соответствие твердости.

Обжатие.

Этот способ применяется для уменьшения внутренних диаметров полых деталей за счет сокращения их наружных размеров (рис. 1, д). Методом обжатия восстанавливают втулки из цветных сплавов, зубчатые муфты с изношенными зубьями, корпуса насосов. Операция выполняется под прессом с использованием пуансона 1, матрицы 3 и подставки 4 (рис. 6).

Рис 6. Приспособление для обжатия бронзовых втулок: 1 – пуансон; 2 – обжимаемая втулка; 3 – матрица; 4 – подставка

После обжатия внутренние поверхности подвергаются развертыванию или чистовой механической обработке под номинальный размер.

Вдавливание.

Вдавливание (рис. 1, е) сочетает элементы осадки и раздачи, обеспечивая локальную деформацию. Метод эффективен для восстановления шлицев, зубьев шестерен, шаровых пальцев, тарелок клапанов. Обычно деталь нагревают в штампах, но в ряде случаев используют ролики и клинья.

Для обработки применяют ролики из стали У10 с закалкой до HRC 50…52. Если твердость шлицев превышает HRC 30, выполняют высокий отпуск. После вдавливания проводят механообработку: проточку наружных поверхностей, фрезерование боковых граней, расточку и протяжку отверстий.

Накатка.

При накатке металл вытесняется в пределах рабочих поверхностей, что приводит к увеличению наружного диаметра или уменьшению внутреннего (рис. 1, ж). Метод применяется для восстановления посадочных мест подшипников качения и скольжения, а также для подготовки поверхностей под антифрикционные покрытия.

Технологические параметры процесса:

- при обработке сталей твердостью до HRC 30 — скорость 10…15 м/мин;

- продольная подача — 0,4…0,6 мм/об;

- шаг зубьев ролика — 1,5…1,8 мм;

- угол заострения зуба — 60…70°;

- охлаждение — минеральным маслом.

Допустимая высота подъема металла на сторону — не более 0,2 мм, а уменьшение опорной поверхности не должно превышать 50 %.

Поверхностное пластическое деформирование (ППД).

Для повышения износостойкости и усталостной прочности используют обкатку шариками и роликами, алмазное выглаживание, дробеструйное упрочнение, чеканку. При этих операциях под давлением инструмента микронеровности сглаживаются, шероховатость достигает Ra = 0,04 мкм (7…9 класс чистоты), формируется наклепанный слой с повышенной твердостью.

Обкатку выполняют на токарных, револьверных и карусельных станках. Обрабатываются стали (в том числе сырые по ГОСТ 380–2005), чугуны, алюминий, бронза и латунь.

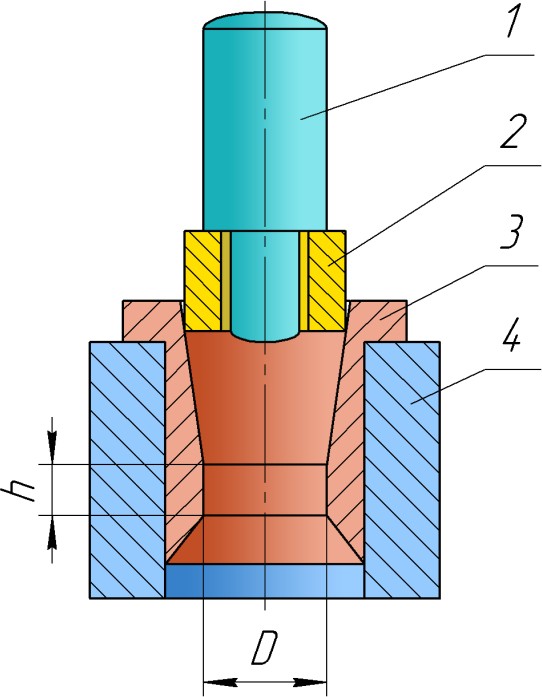

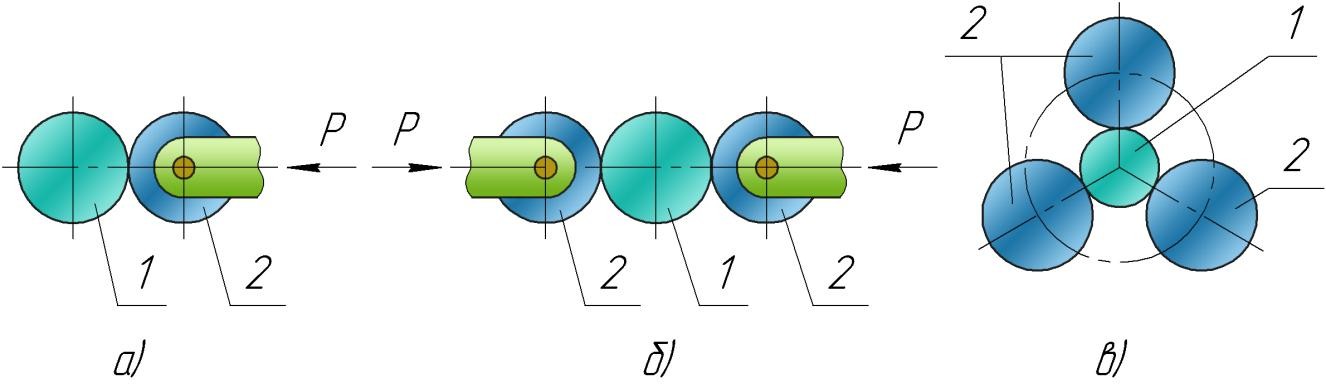

При обкатке роликами металл перераспределяется в обе стороны от зоны контакта (рис. 7), исходная шероховатость Rисх уменьшается до R.

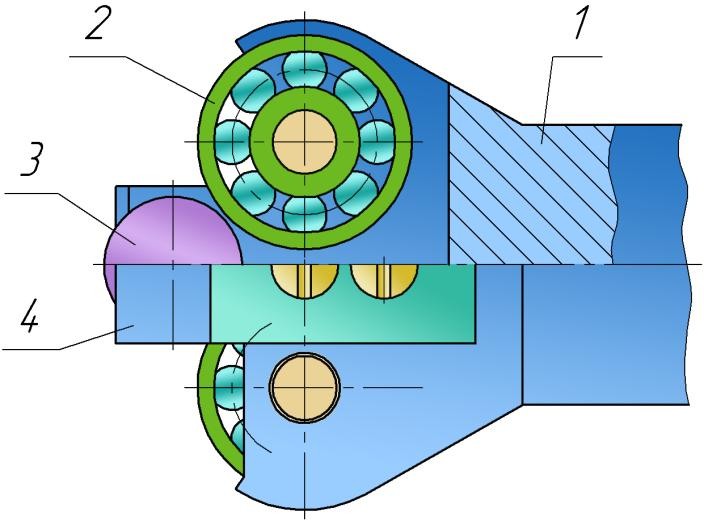

Для процесса используют одно-, двух- и трёхроликовые приспособления (рис. 8, а–в). Ролики изготавливаются из инструментальных сталей марок Х12, Х12М, ХВГ, 5ХНМ, У10, У12 с закалкой до HRC ≥ 58. Наибольшая эффективность достигается при первых двух проходах инструмента. При увеличении усилия возрастает глубина упрочнённого слоя и твердость, однако чрезмерные нагрузки могут вызвать перенаклеп и отслаивание поверхностного слоя.

Рис 7. Схема деформации поверхности шариком: Rисх и R – шероховатость детали до и после обкатывания; D и d – диаметр шарика и детали, соответственно; Δd – остаточная деформация; S – подача

Рис 8. Схемы упрочнения деталей обкатыванием одним (а), двумя (б) и тремя (в) роликами: 1 – деталь; 2 – ролик; Р – усилие обкатывания

Усилие обкатывания F, возникающее при обработке роликом, рассчитывается по зависимости

F = D b g2 / 0,126 E ,

где D – диаметр обрабатываемой детали, мм; b – действительная длина контакта ролика с поверхностью; g – предельное значение контактного давления, Н/мм2, которое обычно принимают в пределах g = (1,8…2,1) σ т; E – модуль упругости материала заготовки, Н/мм2.

Следует отметить, что расчет усилия основан на положениях контактной механики Герца, а в нормативной документации (например, ГОСТ 21495–76) указываются допускаемые значения давления для различных сталей и сплавов. Это позволяет инженеру при проектировании оснастки или выборе режимов заранее исключить перегрузку детали.

Главным достоинством роликовых накаток (раскаток) по сравнению с шариковыми инструментами является высокая производительность, так как контакт происходит по линии, а не по точке. Однако у метода есть и недостаток – из-за проскальзывания ролика относительно поверхности появляется дополнительный расход электроэнергии, усиливается перенаклеп, ухудшается качество микрогеометрии и повышается шероховатость.

При обкатывании шариком благодаря его способности к самоустановке нагрузка распределяется более равномерно, что требует меньшего усилия. В результате достигается чистота поверхности до 9…11 класса по ГОСТ 2789–73. Дополнительно повышается микротвердость обработанного слоя и усталостная прочность – прирост может составлять 30…60 %. Конструктивно обкатник состоит из штока 1 (рис. 9), фиксируемого в резцедержателе токарного или специального станка. Заготовка закрепляется в патроне либо центрах. Деформирующий шарик 3, взаимодействуя с шариковыми подшипниками 2 и вращающейся деталью, продольно перемещается и формирует упрочнённую поверхность. Усилие в этом случае определяется формулой

F = (d g / 0,54 Е)2 g .

Режимы обкатки существенно влияют на результат. Так, подача подбирается в зависимости от типа инструмента: для одного шарика или сферического ролика – 0,01…0,3 мм/об, для цилиндрического ролика – 0,2…0,6 мм/об.

Современные разработки включают многошариковые и многороликовые накатки, которые позволяют одновременно воздействовать на поверхность по нескольким линиям контакта. Это особенно эффективно при обработке валов, отверстий, конических, сферических и фасонных поверхностей. В таких случаях подачу рассчитывают исходя из оптимального значения на один элемент и жёсткости детали. При этом скорость обкатывания, ограниченная нагревом инструмента, выбирается максимально возможной.

Рис 9. Рабочая часть шарикового обкатника: 1 – шток; 2 – шариковые подшипники; 3 – деформирующий шарик; 4 – предохранитель от выпадения шарика

Алмазное выглаживание

Эта операция применяется для окончательной отделочно-упрочняющей обработки после закалки, цементации и азотирования, а также для деталей с износостойкими покрытиями и изделий из цветных металлов. Чистота достигает 9…12 класса (сопоставимо с полированием). Опорная поверхность деталей увеличивается многократно, что сокращает приработку в узлах трения. В результате повышается твердость на 25…30 %, износостойкость – на 40…60 %, усталостная прочность – на 30…60 %.

Рабочим элементом служит алмаз или сверхтвердый материал на основе кубического нитрида бора (гексанит-Р, кубонит). Наиболее универсальна сферическая огранка алмаза, а для цилиндрических поверхностей применяются цилиндрические наконечники. При износе алмазы периодически проворачиваются, что увеличивает срок службы оснастки.

Ключевые параметры: радиус сферической поверхности алмаза, усилие выглаживания, скорость и подача. Чем тверже обрабатываемый материал, тем меньше радиус вершины. Например: 2,5…3,5 мм – для цветных металлов; 2,0…3,0 мм – для сталей с твердостью HB < 300; 1,5…2,5 мм – для закаленных сталей с HRC 35…50; 1,0…1,5 мм – для закаленных сталей HRC 50…65.

Из-за малого радиуса контактная площадь минимальна, и даже при относительно низких усилиях возникают значительные контактные напряжения. Обычно усилие составляет 50…300 Н, что в несколько раз меньше, чем при обкатывании роликами. Для цветных металлов и сталей низкой твердости оптимальное усилие выглаживания Fопт рассчитывается как

Fопт = 0,08 НV 2,

где НV – твердость по Виккерсу.

Для закаленных сталей используется формула

Fопт = 0,0013 НV 2.

Рекомендуемая подача: 0,03…0,06 мм/об для мягких металлов, 0,02…0,05 мм/об для закаленных сталей. Скорость выбирают в пределах 40…100 м/мин, однако она не оказывает решающего влияния на результат. Основная деформация металла происходит уже при первом проходе, поэтому обработка выполняется за один проход. Для снижения температуры алмаза применяют охлаждающие жидкости: индустриальное масло – при обработке сталей, керосин – при цветных сплавах.

Дробеструйная обработка

Этот метод используется для упрочнения сварных соединений, рессор, пружин, валов и зубчатых колес. При скорости дроби 30…90 м/с формируется наклепанный слой глубиной 0,2…1,5 мм. Твердость возрастает до 40 %, а предел выносливости – на 60 %.

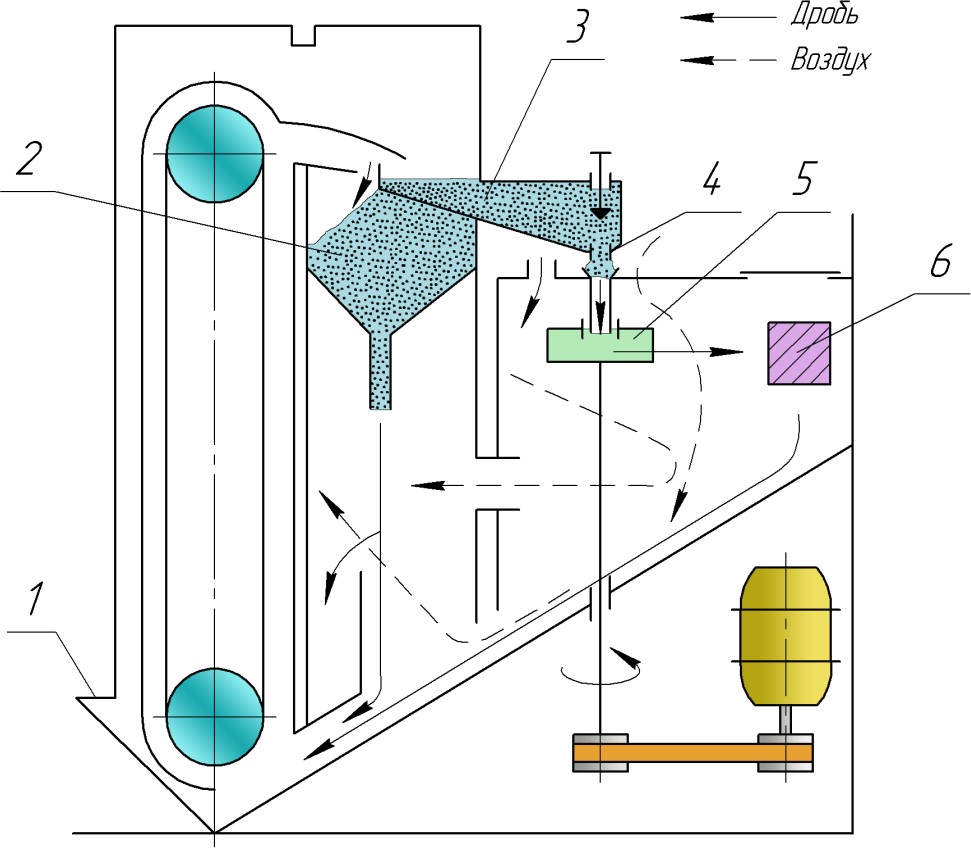

Существуют два типа установок: механические и пневматические дробеметы.

В механическом дробемете подача дроби осуществляется ротором со скоростью вращения 2000…3000 мин-1. Дробь из бункера 1 транспортируется элеватором в бункер 3, откуда через питатель 4 направляется к ротору 5. Лопатки ротора отбрасывают дробь на поверхность детали 6 (рис. 10, а). Далее дробь скатывается в бункер 1, что позволяет повторно использовать материал.

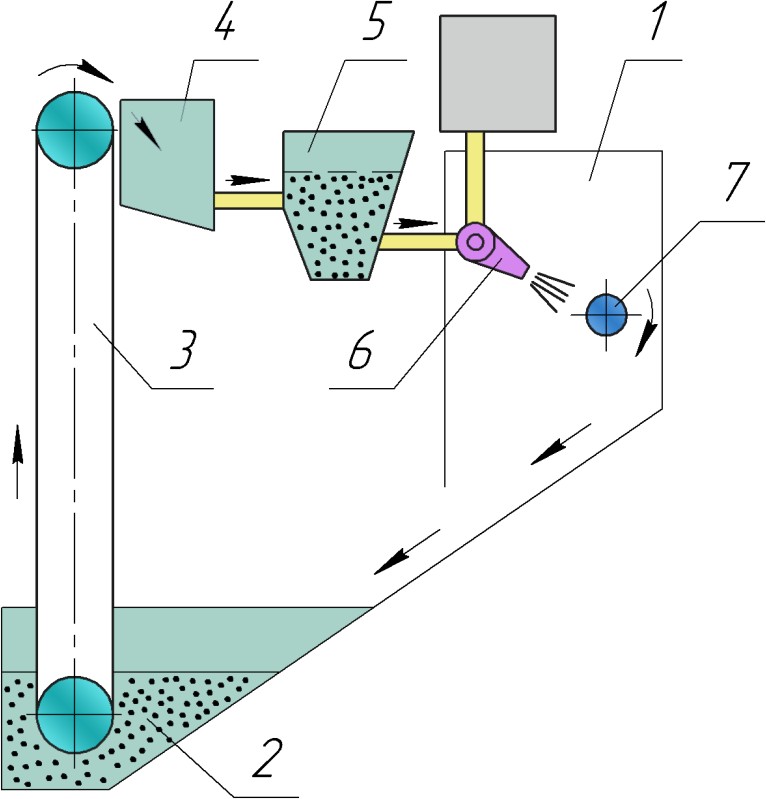

Пневматический дробемет применяется для труднодоступных поверхностей (канавки, впадины, отверстия). Здесь дробь из бункера 2 подается элеватором 3 в сепаратор 4 и далее в бункер 5. Через форсунку 6 дробь выбрасывается сжатым воздухом при давлении 0,5…0,6 МПа на поверхность детали 7 (рис. 10, б). Для стальных деталей используется стальная или чугунная дробь диаметром 0,4…2 мм, для цветных сплавов – алюминиевая или стеклянная.

Глубина наклепа h определяется выражением

h = k D v sinα / √Н ,

где k – коэффициент пропорциональности; D – диаметр дробинки; v – скорость полета (50…90 м/с); α – угол атаки (75…90°); Н – динамическая твердость материала.

а)

б)

Рис 10. Принципиальные схемы механического (а) и пневматического дробеметов (б)

С увеличением скорости, диаметра дроби и угла атаки глубина наклепа возрастает, но при росте твердости материала уменьшается. Эти зависимости подробно описаны в ГОСТ 21425–93, который регламентирует параметры дробеметной обработки.

Чеканку выполняют многократными ударами сферического бойка, что формирует упрочнённый слой глубиной до 35 мм. Шероховатость улучшается до 2…4 класса, а твердость поверхности возрастает примерно на 50 %. Предел выносливости повышается на 40 %. Чаще всего чеканка используется для обработки зубчатых колес, валов и сварных швов, где требуется высокая надежность и сопротивляемость усталостным разрушениям.

Методы поверхностного пластического деформирования прочно заняли место в современном машиностроении, обеспечивая значительное повышение надежности и долговечности деталей. Благодаря им удается повысить предел выносливости до 40–60 %, увеличить твердость поверхностного слоя на 25–50 %, сократить период приработки узлов трения и улучшить микрогеометрию поверхности до 9–12 класса по ГОСТ 2789–73.

Сравнительный анализ показывает, что каждый метод имеет свою область оптимального применения: роликовое и шариковое обкатывание эффективно для валов и цилиндрических поверхностей; алмазное выглаживание – для деталей после термообработки и с покрытиями; дробеструйная обработка – для рессор, пружин и сварных швов; чеканка – для зубчатых колес и элементов с концентратором напряжений.

Таким образом, применение ППД позволяет без дорогостоящих легирующих добавок и сложной термообработки значительно продлить ресурс машин и механизмов, что делает эти технологии особенно актуальными в условиях современных требований к экономичности и надежности техники.