Содержание страницы

В мире современного машиностроения, ремонта и промышленного производства проблема износа деталей стоит особенно остро. Выход из строя критически важных узлов ведет не только к дорогостоящему ремонту, но и к простоям оборудования, что наносит значительный экономический ущерб. Именно поэтому технологии поверхностной инженерии, направленные на восстановление изношенных поверхностей и придание им новых, улучшенных эксплуатационных свойств, играют ключевую роль. Исторически для ремонта использовали простую наплавку или замену деталей, но с развитием технологий появились более совершенные и экономически эффективные методы.

В данном материале мы проведем глубокий анализ и сравнение передовых методов наплавки и напыления: от высокопроизводительной электрошлаковой наплавки, способной восстанавливать массивные детали, до прецизионной индукционной наплавки и универсальных методов металлизации. Каждый из этих процессов обладает уникальными характеристиками, областями применения, преимуществами и недостатками, понимание которых необходимо инженеру-технологу для принятия оптимального решения. Мы рассмотрим физические основы каждого метода, используемые материалы, технологические параметры и приведем конкретные примеры их успешного применения в промышленности.

1. Электрошлаковая наплавка (ЭШН)

Электрошлаковая наплавка представляет собой высокоэффективный метод восстановления поверхностей, принципиально отличающийся от классических дуговых способов. Ключевая особенность ЭШН заключается в источнике тепла: плавление присадочного материала (электрода) происходит не за счет электрической дуги, а благодаря тепловой энергии, выделяемой при прохождении электрического тока непосредственно через ванну расплавленного электропроводного флюса (шлака). Этот принцип, основанный на законе Джоуля-Ленца, обеспечивает прямой и очень эффективный нагрев, что минимизирует тепловые потери в окружающую среду и позволяет сократить удельный расход электроэнергии почти в два раза по сравнению с дуговыми методами.

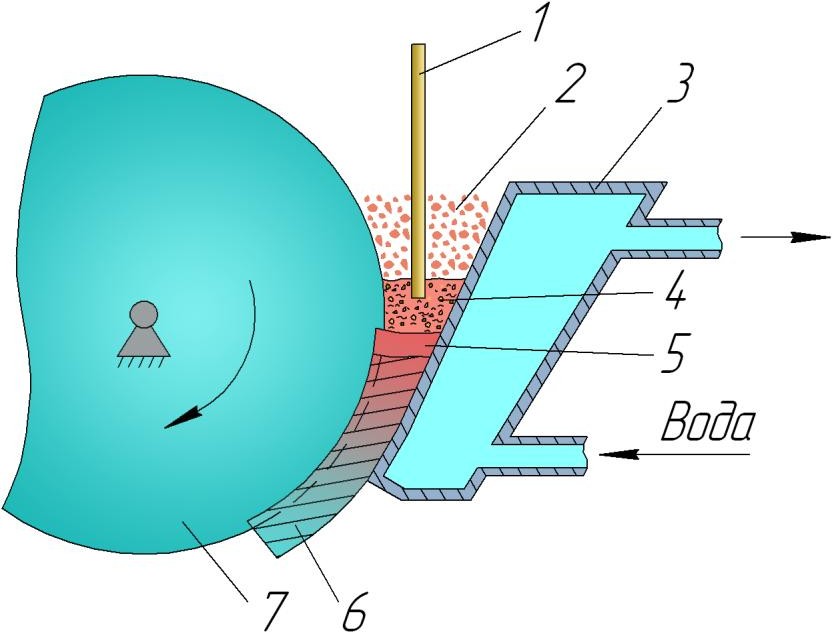

Процесс наплавки организован следующим образом (см. Рисунок 1). Восстанавливаемая деталь (7), как правило, тело вращения, монтируется в специальный вращатель. К зоне наплавки прижимается водоохлаждаемый медный кристаллизатор (3), также известный как ползун. Его функция — не просто формирование слоя, а обеспечение принудительного и направленного отвода тепла, что способствует быстрой кристаллизации металла и созданию мелкозернистой структуры наплавленного слоя (6).

Рисунок 1. Схема электрошлаковой наплавки: 1 – электрод; 2 – флюс; 3 – кристаллизатор; 4 – шлаковая ванна; 5 – ванна расплавленного металла; 6 – наплавленный слой; 7 – деталь.

В пространство между деталью и кристаллизатором засыпается стартовая порция флюса (2) и опускается электрод (1) (проволока или лента). Для инициации процесса между концом электрода и специальной «пусковой» планкой возбуждается короткая электрическая дуга. Тепла дуги достаточно, чтобы расплавить первую порцию флюса, который, переходя в жидкое состояние, становится электропроводным. Образуется шлаковая ванна (4), которая замыкает электрическую цепь, шунтирует и гасит дугу. С этого момента процесс переходит в стабильный бездуговой режим.

Температура шлаковой ванны поддерживается на уровне 1700–2000 °С, что значительно превышает температуру плавления электродного металла. Погруженный в этот перегретый шлак электрод интенсивно плавится. Капли расплавленного металла, будучи тяжелее шлака, под действием гравитации опускаются на дно, формируя металлическую ванну (5). Контактируя с холодной поверхностью детали и стенками кристаллизатора (3), металл кристаллизуется, образуя новый, прочно связанный с основой слой (6).

Важным преимуществом ЭШН является спокойное, практически ламинарное состояние металлической ванны. Перемешивание металла минимально, что позволяет доле присадочного металла в наплавленном слое достигать 80–90%. Это дает технологам полный контроль над химическим составом и, следовательно, свойствами получаемого покрытия. Потери металла на угар и разбрызгивание практически отсутствуют (не более 1,5-2%), что делает процесс чрезвычайно экономичным.

Электрошлаковая наплавка незаменима при реставрации деталей со значительным, катастрофическим износом, так как позволяет за один проход наносить слой толщиной от 4–6 мм до нескольких десятков сантиметров. Расход флюса при этом не превышает 5% от массы наплавленного металла, что в 15–30 раз экономичнее, чем при автоматической наплавке под слоем флюса.

Сравнение ключевых показателей ЭШН с другими методами наглядно демонстрирует ее превосходство в производительности и экономичности (Таблица 1).

Оборудование для ЭШН включает мощный источник питания (специализированные сварочные трансформаторы, обеспечивающие ток свыше 1000 А при напряжении 30–45 В), механизм подачи электрода, вращатель для детали и систему формирования слоя с автоматическим контролем уровня шлаковой ванны.

| Способ наплавки | Производительность (скорость наплавки), кг/ч | Удельный расход электроэнергии, кВт∙ч/кг | Суммарные потери электродного материала, % |

| Ручная дуговая (MMA) | 0,8…1 | 8 | 25…30 |

| Вибродуговая | 0,9…2,2 | 6 | 10…15 |

| Автоматическая под флюсом (SAW) | 4,2…9,5 | 5 | 2…4 |

| Дуговая в среде CO2 (GMAW) | 3…4,5 | 6 | 8…12 |

| Электрошлаковая (ESW) | 16…30 | 2,5 | 1,5…2 |

Материалы и режимы наплавки

Флюсы для ЭШН, согласно ГОСТ 9087-81 «Флюсы сварочные плавленые», должны обладать специфическими свойствами: высокой температурой кипения, стабильной электропроводностью в расплавленном состоянии и минимальным газообразованием для обеспечения стабильности процесса. Наиболее часто применяются специализированные флюсы марок АН-8, АН-22 и АН-348А.

В качестве присадочных материалов используются сварочные проволоки (например, Св-08 по ГОСТ 2246-70) и ленты. Физико-механические свойства наплавленного металла напрямую зависят от их химического состава. Процесс также позволяет осуществлять дополнительное легирование путем введения порошковых добавок непосредственно в шлаковую ванну, что открывает широкие возможности для создания покрытий с заданными характеристиками (например, высокой твердостью или износостойкостью).

Выбор режима наплавки является ключевым фактором, влияющим на качество покрытия. Диаметр и количество электродов подбирают исходя из требуемой толщины и ширины шва. Типичные параметры для одного электрода диаметром 3 мм: толщина слоя 20–30 мм, ширина – до 60 мм. Для получения более массивных слоев применяют осцилляцию (поперечное перемещение) электрода по шлаковой ванне со скоростью 30–40 м/ч или используют многоэлектродные системы.

Сила тока I и напряжение определяются исходя из необходимого тепловложения. Силу тока можно рассчитать по эмпирической формуле:

I = A + B · s,

где I – сила тока, А; А и В – эмпирические коэффициенты (А = 220–280, В = 3,2–4,0); s – толщина наплавляемого слоя, мм.

Скорость подачи электрода рассчитывается по формуле:

vэ = I / C, где vэ – скорость подачи электрода, м/ч; С – эмпирический коэффициент (С = 1,6–2,7 А∙ч/м).

Критически важным параметром является глубина шлаковой ванны. Недостаточная глубина (< 40 мм) приводит к нестабильности процесса, кипению и разбрызгиванию шлака. Чрезмерная глубина (> 60 мм) снижает тепловложение в основной металл и может ухудшить сплавление. Оптимальной считается глубина 40–60 мм. Сухой вылет электрода (расстояние от токоподвода до поверхности шлаковой ванны) обычно составляет 100–500 мм.

Примеры применения и недостатки

ЭШН активно применяется для восстановления массивных деталей: опорных катков тракторов с износом до 30 мм на диаметр (потеря массы до 6 кг), роликов агломерационных машин. Например, наплавка катков на установке ОКС-7755 ведется при токе 850–900 А и напряжении 34 В с использованием проволоки Св-08 и флюса АН-8. За счет введения в шлак легирующих элементов (например, феррохрома) достигается твердость покрытия HRC 40–50, что повышает износостойкость в 1,3–1,4 раза по сравнению с новыми серийными деталями.

Ключевые преимущества:

- Высочайшая производительность.

- Минимальные припуски на мехобработку благодаря принудительному формированию слоя.

- Низкая вероятность дефектов (поры, шлаковые включения, горячие трещины).

Основные недостатки:

- Возможное снижение пластичности высоколегированных износостойких сплавов из-за медленного охлаждения и крупнозернистой структуры.

- Сложность получения тонких наплавленных слоев (менее 10 мм).

2. Индукционная наплавка

Индукционная наплавка — это высокотехнологичный процесс нанесения покрытий, основанный на явлении электромагнитной индукции. На восстанавливаемую поверхность детали наносится специальная смесь (шихта), состоящая из порошков наплавочного сплава и флюса. Затем деталь помещается в переменное электромагнитное поле, создаваемое индуктором, подключенным к генератору токов высокой частоты (ТВЧ).

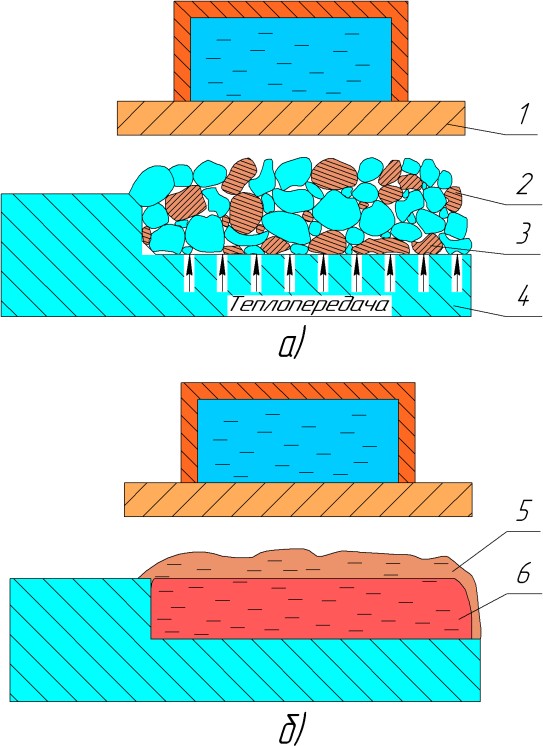

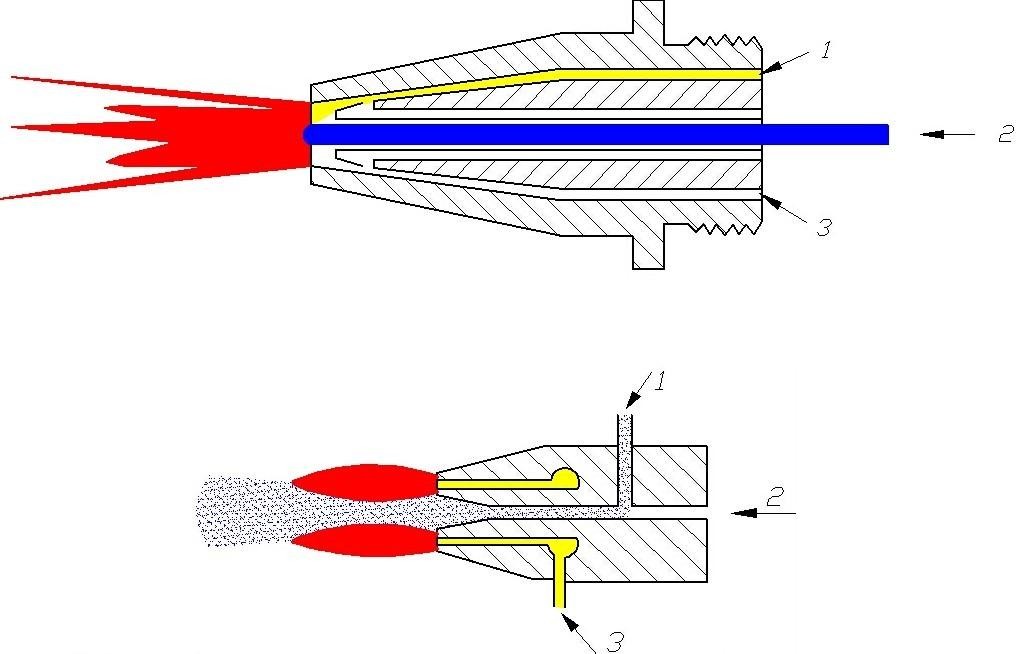

Физика процесса заключается в следующем (см. Рисунок 2). Переменный ток высокой частоты, протекающий по виткам индуктора (1), генерирует мощное электромагнитное поле. Это поле, пронизывая поверхностный слой металлической детали (4), индуцирует в нем вихревые токи (токи Фуко). Согласно закону Джоуля-Ленца, эти токи вызывают интенсивный и локализованный нагрев поверхности детали до высоких температур. Шихта, находящаяся между индуктором и деталью, нагревается за счет теплопередачи от раскаленной поверхности.

Рисунок 2. Схема индукционной наплавки порошкообразной шихтой: начало (а) и окончание процесса (б); 1 – индуктор ТВЧ; 2 – частицы наплавляемого сплава; 3 – частицы флюса; 4 – деталь; 5 – слой жидкого флюса; 6 – жидкий присадочный сплав.

Первым плавится флюс (3), так как его температура плавления подобрана на 100–150 °С ниже температуры плавления металлического порошка (2). Жидкий флюс (5) активно взаимодействует с оксидными пленками на частицах порошка и поверхности детали, очищая их и обеспечивая идеальное смачивание. По мере дальнейшего нагрева частицы металлического порошка плавятся, образуя ванну жидкого сплава (6). Образовавшиеся шлаки, имея меньшую плотность, всплывают на поверхность, защищая расплав от окисления. После отключения ТВЧ-нагрева происходит быстрая кристаллизация наплавленного слоя, сопровождающаяся активными диффузионными процессами на границе с основным металлом, что обеспечивает прочную металлургическую связь.

Материалы для индукционной наплавки

К флюсам предъявляются строгие требования: низкая температура плавления, малая вязкость и плотность в жидком состоянии для легкого удаления из расплава, а также химическая нейтральность по отношению к наплавляемому металлу. Обычно используются флюсы на основе борной кислоты (43–62 %), буры (30–42 %) и силикокальция (5–15 %).

Для наплавки применяют порошки твердых сплавов, обеспечивающие уникальные эксплуатационные свойства. Среди них:

- Высоколегированные чугуны: сормайт № 1 (У30Х28Н4С4) для высокой абразивной стойкости, нихард (У35Х2Н5) для работы в условиях гидроабразивного износа.

- Сплавы на кобальтовой основе (стеллиты): В2К, В3К, применяемые для деталей, работающих при высоких температурах и в агрессивных средах (например, клапаны ДВС). Соответствуют требованиям ГОСТ 21449-75.

- Композитные материалы (псевдосплавы): смеси на основе карбидов вольфрама (релиты) или хрома, обеспечивающие экстремальную твердость и износостойкость (Таблица 2).

| Марка сплава | Размер частиц, мм | Твердость, HRC | Химический состав (содержание элементов), % | ||||||

| С | Сr | Ni | Мn | Si | В | Сu | |||

| ПС-14-80 | 0,4…1,25 | 61…64 | 5,2…7,1 | 49 | 0,3…1 | 0,3 | 2 | 0,4…0,18 | 0,22…0,63 |

| ПС-14-60 | 0,5…1,2 | 58…63 | 4…5,7 | 35,7 | 0,7…1,8 | 0,7 | 2…3 | 0,1…0,32 | 0,52…0,13 |

| ПС-15-30 | 0,8…1,25 | 46…50 | 2,3…3,8 | 28 | 1,3…2 | 1,3 | 2,5…4,0 | 0,2…0,53 | 0,95…1,88 |

Технологический процесс и режимы

Процесс включает подготовку поверхности (очистка, обезжиривание), нанесение шихты, индукционный нагрев до плавления, охлаждение и кристаллизацию. В зависимости от геометрии детали и мощности ТВЧ-генератора применяют различные способы наплавки:

- Одновременный: вся наплавляемая поверхность находится в поле индуктора.

- Последовательный: поверхность обрабатывается участками.

- Непрерывно-последовательный: деталь перемещается относительно индуктора.

- Центробежный: для наплавки внутренних поверхностей тел вращения.

Мощность установки, необходимая для наплавки, определяется по формуле:

Р = 2500 · (К · mo + mн) / (τн · η),

где К – коэффициент теплопередачи (1,1–1,2); mo и mн – массы нагреваемого основного металла и шихты, кг; τн – время нагрева, с; η – КПД нагрева.

Индукционная наплавка широко применяется для восстановления и упрочнения деталей, работающих в условиях интенсивного абразивного износа, например, лопаток дымососов, направляющих пескометов. Метод позволяет наносить тонкие слои (0,3–2,5 мм) с высокой точностью.

Преимущества:

- Высокая производительность (до 20 кг/ч).

- Минимальное проплавление основного металла (10–15%), что сохраняет его свойства.

- Высокая структурная однородность и качество наплавленного слоя.

Недостатки:

- Высокая энергоемкость и стоимость оборудования (ТВЧ-генераторы).

- Сложность применения для деталей с неравномерным износом.

3. Металлизация (газотермическое напыление)

Металлизация, или газотермическое напыление, — это группа технологий, суть которых заключается в нанесении на поверхность детали распыленных частиц расплавленного или сильно нагретого материала. В отличие от наплавки, здесь не происходит полного расплавления поверхности детали-основы, что делает эти процессы «холодными» и исключает термические деформации и структурные изменения в основном металле. Этот принцип регламентируется общими положениями ГОСТ 28076-89 «Напыление газотермическое. Термины и определения».

Процесс можно разбить на несколько стадий:

- Плавление/нагрев: присадочный материал (проволока, порошок) подается в высокотемпературную зону, где он плавится или переходит в пластичное состояние.

- Распыление и ускорение: мощный поток газа (воздух, инертный газ) подхватывает расплавленные частицы, дробит их на микрокапли размером от 3 до 300 мкм и ускоряет до высоких скоростей (50–700 м/с).

- Перенос и взаимодействие: ускоренные частицы летят к подготовленной поверхности детали.

- Формирование покрытия: при ударе о поверхность частицы пластически деформируются, сцепляясь с микронеровностями основы и между собой, формируя слоистое покрытие.

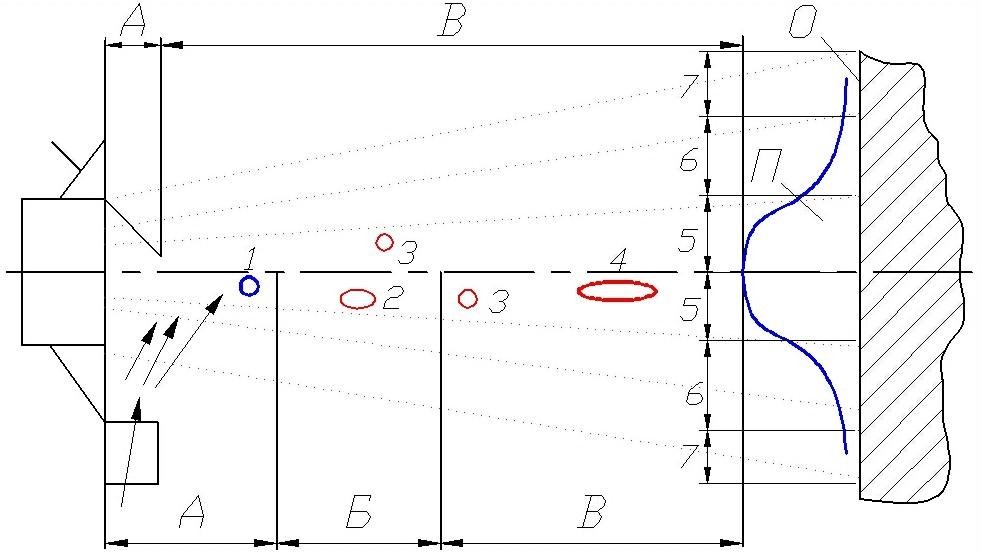

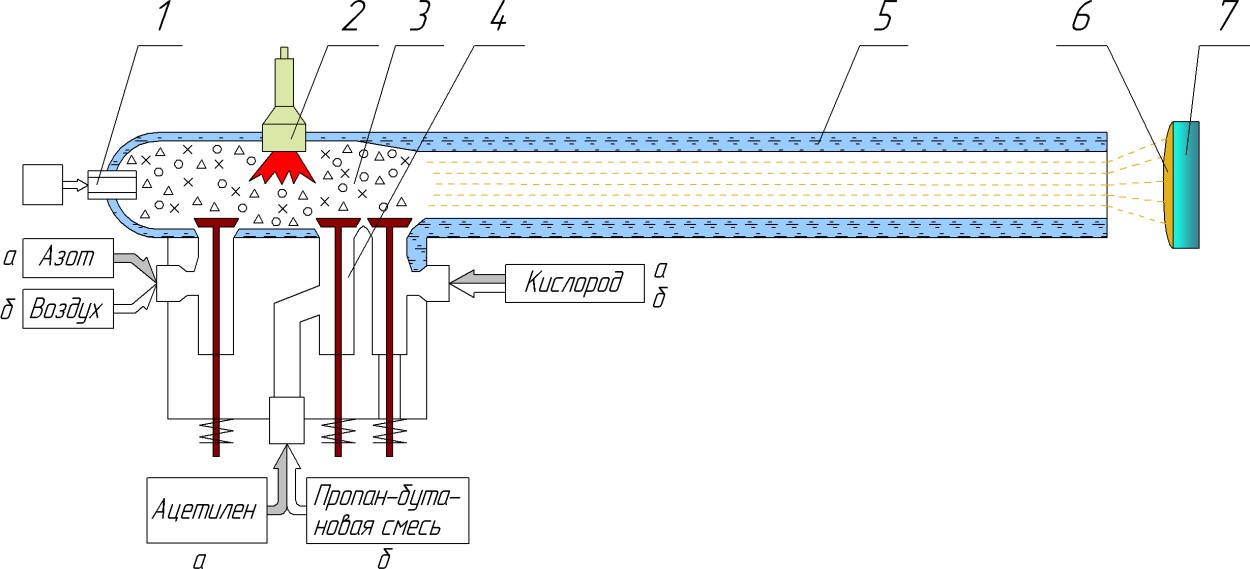

В зависимости от источника тепла различают несколько основных методов металлизации (см. Рисунок 3).

Рисунок 3. Схема процессов газотермического напыления для проволочных (вверху) и порошковых (внизу) материалов: А – область нагрева; Б – область плавления; В – область движения расплавленных частиц; Г – распылительная головка; О – основа; П – покрытие.

Структура покрытия, полученного металлизацией, является пористой и гетерогенной. Эта пористость может быть как недостатком (снижение прочности), так и преимуществом: поры отлично удерживают смазку, что повышает износостойкость в парах трения. Однако из-за низкой механической прочности такие покрытия не применяют на деталях, испытывающих высокие удельные нагрузки (зубья шестерен, шлицы, резьбы).

Ключевым фактором для успешной металлизации является подготовка поверхности. Она должна быть тщательно очищена, обезжирена и, самое главное, иметь развитую шероховатость для обеспечения механического сцепления (адгезии). Шероховатость создают дробеструйной или пескоструйной обработкой, нарезанием «рваной» резьбы или нанесением специального самофлюсующегося подслоя (например, из смеси никеля и алюминия), который при напылении вступает в экзотермическую реакцию и микросваркой сцепляется с основой.

3.1. Электродуговая металлизация

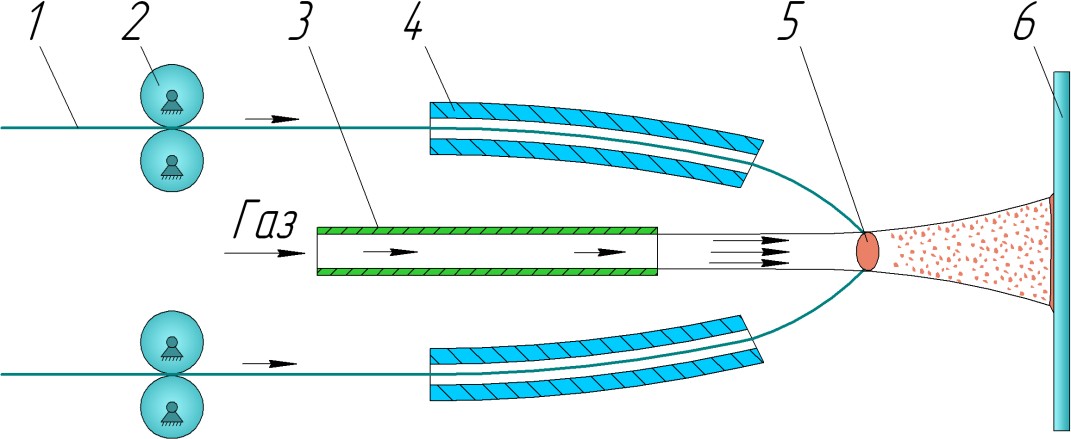

В этом методе источником тепла служит электрическая дуга (5), горящая между двумя токопроводящими проволоками (1) (см. Рисунок 4). Проволоки подаются навстречу друг другу, и в точке их схождения возникает дуга, которая плавит их концы. Струя сжатого воздуха или инертного газа (3), подаваемая в зону дуги, распыляет расплавленный металл и переносит его на деталь (6).

Рисунок 4. Схема электродуговой металлизации: 1 – электродная проволока; 2 – механизм подачи; 3 – канал для газа; 4 – наконечник; 5 – электрическая дуга; 6 – деталь.

Применение постоянного тока (DC) обеспечивает более стабильное горение дуги и получение более плотных покрытий по сравнению с переменным током (AC). Метод отличается очень высокой производительностью (до 140 кг/ч для цинка) и позволяет наносить слои толщиной от микрометров до 10 мм. Нагрев детали при этом не превышает 100–150 °С. Однако при использовании воздуха в качестве распыляющего газа происходят значительные потери легирующих элементов (до 50% кремния) и окисление металла. Использование азота или аргона решает эту проблему, но удорожает процесс.

В России широко известны металлизаторы Барнаульского аппаратурно-механического завода (БАМЗ), такие как ручной ЭМ-14М и стационарный ЭМ-17 (см. Таблицу 3).

| Параметр | ЭМ-14М (ручной) | ЭМ-17 (стационарный) |

| Номинальная производительность по стали, кг/ч | – | 18,8 |

| Номинальная производительность по алюминию, кг/ч | 12,5 | 12,0 |

| Номинальная производительность по цинку, кг/ч | 40,0 | 40,0 |

| Диаметр применяемой проволоки, мм | 1,5…2,5 (Al, Zn) | 1,5…2,5 (сталь, Al, Zn) |

| Рабочий ток дуги, А | 50…400 | 50…400 |

| Рабочее напряжение дуги, В | 17…40 | 17…40 |

| Рабочее давление сжатого воздуха, МПа | 0,5…0,6 | 0,5…0,6 |

| Масса аппарата, кг | 2,3 | 39,5 |

3.2. Газопламенная металлизация

В этом процессе для плавления материала (проволоки или порошка) используется тепло пламени, образующегося при сгорании смеси горючего газа (ацетилена, пропана) и кислорода (см. Рисунок 5). Распыление расплава осуществляется отдельной струей сжатого воздуха. Этот метод позволяет получать более качественные покрытия с меньшим окислением (до 3%) по сравнению с электродуговой металлизацией в воздушной среде.

Особенно перспективным является нанесение покрытий с последующим их оплавлением пламенем той же горелки. Это позволяет превратить пористый напыленный слой в монолитное, прочно приваренное к основе покрытие, лишенное пор.

Недостатками являются относительно высокая стоимость из-за расхода газов и более низкая производительность по сравнению с электродуговым методом.

Рисунок 5. Схема устройства проволочной (а) и порошковой (б) газопламенной распылительной головки.

3.3. Плазменная металлизация (напыление)

Плазменная металлизация — наиболее технологически совершенный метод газотермического напыления. Источником тепла здесь является плазменная струя — поток ионизированного газа (плазмы) с температурой, достигающей 15 000–20 000 К. Это позволяет плавить и наносить абсолютно любые, даже самые тугоплавкие материалы: вольфрам, молибден, оксид алюминия (Al2O3), диоксид циркония (ZrO2), а также различные карбиды, бориды и нитриды.

В качестве плазмообразующих газов обычно используют инертные газы (аргон, азот) или их смеси. Это полностью исключает окисление напыляемого материала и выгорание легирующих элементов. В результате получаются покрытия с высочайшими механическими свойствами, плотностью и прочностью сцепления. Плазменное напыление незаменимо для создания функциональных покрытий: теплозащитных, диэлектрических, износостойких, коррозионно-стойких в аэрокосмической, энергетической и химической промышленности.

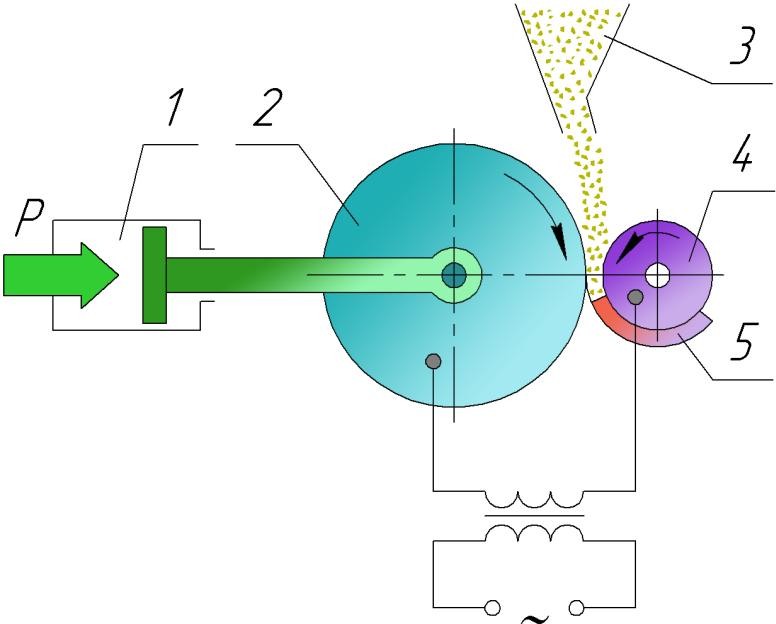

3.4. Детонационное напыление

Это уникальный импульсный метод, при котором нагрев и ускорение частиц порошка происходят за счет энергии управляемого взрыва газовой смеси (ацетилен + кислород) в стволе специальной «пушки» (см. Рисунок 6). Продукты детонации, распространяясь со сверхзвуковой скоростью (до 4000 м/с), увлекают за собой частицы порошка и разгоняют их до 700–1200 м/с.

Рисунок 6. Схема работы детонационной установки: 1 – порошковый питатель; 2 – запальное устройство; 3 – взрывная камера; 5 – водоохлаждаемый ствол; 6 – напыляемое покрытие; 7 – основание.

При ударе о подложку частицы, обладающие огромной кинетической и тепловой энергией, фактически микросваркой сцепляются с поверхностью. В результате формируются чрезвычайно плотные (пористость <1%), прочные и износостойкие покрытия с непревзойденной адгезией. Несмотря на высокие температуры в зоне удара, общий нагрев детали не превышает 200 °С. Метод используется для нанесения покрытий из карбидов вольфрама и хрома на самые ответственные детали. Основной недостаток — очень высокий уровень шума (до 140 дБ), требующий размещения установки в специальных звукоизолирующих камерах.

4. Электроконтактные методы наплавки и приварки

Данная группа методов основана на выделении тепла при прохождении электрического тока через зону контакта между присадочным материалом и восстанавливаемой деталью. Это позволяет осуществлять локальный нагрев, обеспечивая прочное соединение при минимальном термическом влиянии на основной металл.

4.1. Электроконтактное напекание порошков

Этот процесс, разработанный в ЧИМЭСХ, применяется для восстановления валов и осей. Суть метода (см. Рисунок 7): между вращающейся деталью (4) и прижатым к ней с усилием (0,75–1,2 кН) медным роликом-электродом (2) подается металлический порошок (3). Через цепь «деталь-порошок-ролик» пропускается ток большой силы (2500–3500 А на 1 см ширины ролика) при низком напряжении (0,7–1,2 В). В местах контакта частиц порошка с деталью и между собой возникает высокое электрическое сопротивление, что приводит к их интенсивному нагреву до температуры спекания (1100–1300 °С). Раскаленные частицы спекаются друг с другом и с поверхностью детали, образуя прочный пористый слой (5).

Метод позволяет наносить покрытия толщиной 0,3–1,5 мм со скоростью 0,17–0,25 м/мин. Его достоинства — высокая производительность и износостойкость напеченного слоя. Недостатки — сложность оборудования и ограниченная толщина слоя.

Рисунок 7. Схема электроконтактного напекания металлических порошков: 1 – силовой цилиндр; 2 – ролик-электрод; 3 – металлический порошок; 4 – деталь; 5 – напекаемый слой; Р – прижимное усилие.

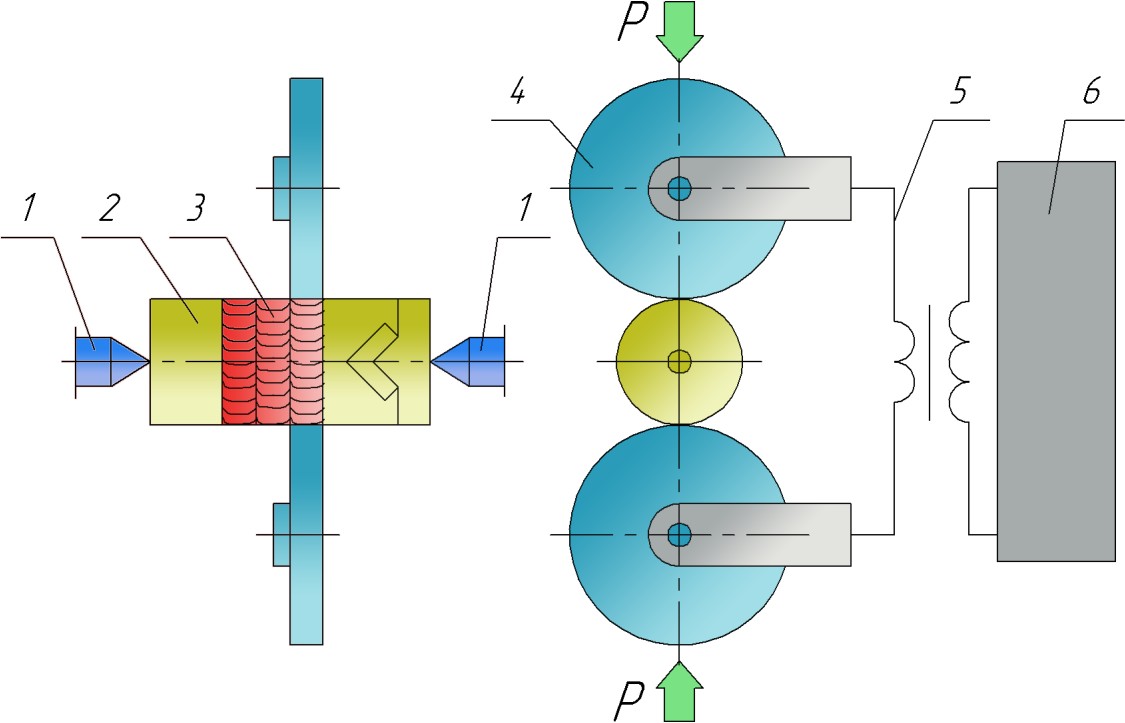

4.2. Электроконтактная приварка ленты

Это высокопроизводительный процесс, заключающийся в приварке стальной ленты (3) к восстанавливаемой поверхности детали (2) мощными импульсами сварочного тока (см. Рисунок 8). Лента прижимается к вращающейся детали роликами-электродами (4). Импульсный ток от трансформатора (5), проходя через зону контакта, расплавляет тонкий слой на поверхности детали и ленты, образуя сварную точку. Точки располагаются по винтовой линии с перекрытием, формируя сплошное покрытие.

Для предотвращения перегрева детали и для получения высокой твердости покрытия (за счет закалки) в зону сварки подается охлаждающая жидкость. Этот прием позволяет без дополнительной термообработки получать твердость до HRC 60–65. Производительность метода достигает 100 см2/мин при минимальном припуске на последующую обработку.

Рисунок 8. Схема электроконтактной приварки стальной ленты: 1 – центр станка; 2 – восстанавливаемая деталь; 3 – присадочная лента; 4 – ролик-электрод; 5 – трансформатор; 6 – прерыватель тока.

Твердость и износостойкость покрытия напрямую зависят от материала ленты (см. Таблицу 4). Использование легированных сталей позволяет добиваться выдающихся эксплуатационных характеристик.

| Материал ленты (ГОСТ) | Твердость покрытия, HRC | Материал ленты (ГОСТ) | Твердость покрытия, HRC |

| Сталь 20 (ГОСТ 1050-2013) | 30…35 | Сталь 55 (ГОСТ 1050-2013) | 50…55 |

| Сталь 40 (ГОСТ 1050-2013) | 40…45 | Сталь 40Х (ГОСТ 4543-2016) | 55…60 |

| Сталь 45 (ГОСТ 1050-2013) | 45…50 | Сталь 65Г (ГОСТ 14959-2016) | 60…65 |

К недостаткам метода относят сложность оборудования и низкую стойкость медных роликовых электродов, которые работают в экстремальных условиях.

Заключение: Выбор оптимальной технологии восстановления

Рассмотренные технологии восстановления и упрочнения деталей демонстрируют широкий спектр возможностей современной поверхностной инженерии. Выбор конкретного метода должен основываться на комплексном технико-экономическом анализе, учитывающем множество факторов.

- Электрошлаковая наплавка является непревзойденным решением для восстановления массивных, сильно изношенных деталей, где требуется нанести толстый слой металла с высокой производительностью.

- Индукционная наплавка идеально подходит для нанесения тонких, точных и высококачественных износостойких покрытий на детали сложной формы, где важен минимальный нагрев основного металла.

- Газотермическое напыление (металлизация) предлагает универсальные «холодные» методы, исключающие деформацию детали. Электродуговой способ — для высокой производительности, плазменный — для нанесения тугоплавких и керамических покрытий, а детонационный — для получения покрытий с экстремальными показателями плотности и адгезии для самых ответственных применений.

- Электроконтактные методы, в частности приварка ленты, представляют собой высокопроизводительную альтернативу для восстановления цилиндрических поверхностей, позволяя совместить процесс нанесения покрытия с его закалкой.

Правильный выбор технологии позволяет не просто вернуть детали ее первоначальные размеры, но и значительно повысить ее эксплуатационные характеристики — износостойкость, коррозионную стойкость, твердость, — тем самым увеличивая ресурс всего узла или механизма и снижая общие затраты на его эксплуатацию.