Диффузионная сварка – это разновидность сварки давлением, осуществляемая путем взаимной диффузии атомов контактирующих изделий при длительном нагреве и незначительной деформации. Процесс может осуществляться с использованием индукционного нагрева, нагрева в расплаве солей или нагрева тлеющим разрядом. Наиболее часто применяется индукционный нагрев. Как правило, диффузионную сварку проводят в вакууме. Однако принципиально возможно осуществление сварки в атмосфере защитных или восстановительных газов.

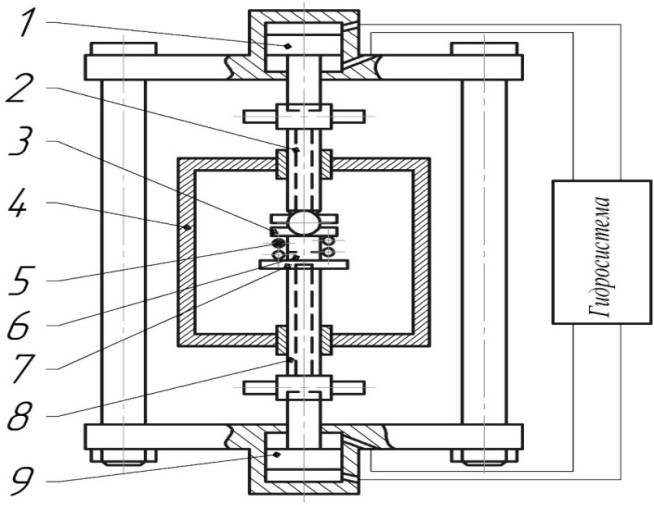

На рисунке 1 представлена принципиальная схема установки для диффузионной сварки.

Рисунок 1 — Схема установки для диффузионной сварки

Установка включает верхний 1 и нижний 9 силовые цилиндры, промежуточные штоки 2, 8, шаровую опору 3, вакуумную камеру 4, индуктор 5, водоохлаждаемый стол 7. Свариваемые изделия 6 устанавливаются на стол 7, расположенный в вакуумной камере 4 и сжимаются гидроцилиндрами. При необходимости свариваемые изделия могут перемещаться вверх или вниз относительно индуктора. Источником нагрева служит высокочастотный генератор. Сжимающее усилие обеспечивается гидросистемой. После сварки изделия охлаждаются в вакуумной камере до комнатной температуры. Технологическими параметрами являются температура, давление и время выдержки.

Температура сварки должна обеспечить большую скорость пластического деформирования и развитие диффузионных процессов, она составляет 0,5-0,7 от температуры плавления. Для жаропрочных сплавов и тугоплавких металлов температура сварки может быть несколько выше. Такая температура необходима для ускорения взаимной диффузии атомов материалов через поверхность стыка и для обеспечения некоторого размягчения металла, которое способствует смятию неровностей поверхности.

Давление призвано обеспечить полноту контакта поверхностей, исключить пустоты в области стыка, разрушить и удалить поверхностные окисленные слои. Оно должно быть достаточным, чтобы осуществить деформацию микронеровностей и обеспечить максимальную фактическую площадь контакта. Оптимальное значение давления примерно равно пределу текучести свариваемых материалов при температуре сварки.

Время выдержки при заданных температуре и давлении должно быть минимальным, что обосновано как физико-механическими, так и экономическими критериями. Для получения прочного соединения время выдержки определяется установлением плотного контакта между соединяемыми поверхностями и минимальной диффузией атомов через поверхность соединения. Значительная диффузия может привести к образованию пустот в зоне соединения, а при сварке разнородных металлов и сплавов к образованию интерметаллических связей.

В зависимости от свойств свариваемых материалов степень разрежения в вакуумной камере выбирают в диапазоне 1,3 · 10-2 — 1,3 · 10-4 Па. При сварке малоуглеродистых сталей, меди, никеля требования к остаточному давлению менее жесткие. Присутствие в сплавах хрома, алюминия, титана, вольфрама и других активных элементов приводит к необходимости снижения остаточного давления.

В качестве контролируемых атмосфер применяют осушенные аргон, гелий, очищенные водород, азот или смесь азота с 6–8 % водорода.

На воздухе сваривают малоуглеродистые и некоторые инструментальные стали. При этом контактные поверхности заготовок после механической обработки защищают от окисления консервирующим покрытием: эпоксидной смолой или глицерином. При нагреве зоны стыка в процессе сварки покрытие выгорает без остатка, а образующиеся газы защищают зону сварки от окисления.

Состав соляных ванн для диффузионной сварки определяется необходимой температурой, например, 850–870 0С при использовании расплава NaCl, 1000–1150 0С – при BaCl2.

Предварительная обработка поверхности должна обеспечить максимальную фактическую площадь контакта свариваемых поверхностей, шероховатость которых должна быть не более Ra 1,25 мкм. Предпочтительно применение механической обработки.

При сварке материалов, образующих в контакте интерметаллидные фазы, необходимо применение барьерных прослоек. Для этого могут быть использованы гальванические покрытия или фольговые прокладки, изготавливаемые по форме площади контактирования. Основное требование при выборе покрытий или прокладок – совместимость с каждым из свариваемых сплавов.

Особое место в технологии диффузионной сварки занимают расплавляющиеся прослойки. Жидкая фаза в зоне соединения образуется за счет применения прослоек, имеющих температуру плавления ниже температуры плавления свариваемых материалов. Наличие жидкой фазы в зоне контакта позволяет ограничить деформирующую нагрузку, снизить температуру сварки, активизировать процесс формирования контакта, что важно при соединении трудно деформируемых жаропрочных сплавов, керамик, сложнолегированных сплавов и других материалов.

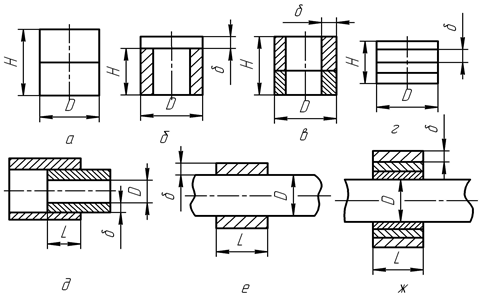

Диффузионной сваркой получают все типы соединений, известные в практике сварки (рис. 2). Технологические возможности диффузионной сварки позволяют широко использовать этот процесс в приборостроении, при создании металлокерамических узлов, катодных узлов, полупроводниковых систем.

Рисунок 2 — Варианты соединений при диффузионной сварке: а – массивные детали (H/D≤6) (соединение по торцевой поверхности); б – листовые элементы и массивная деталь (H/δ<10); в – трубки, соединяемые по торцу (δ/D>0,2, H/D<6); г – многослойный пакет (δ/D>0,2, H/D<6); д – цилиндрические поверхности (L/D<5); е – то же (0,5<L/D<5, δ≥0,05); ж – то же для многослойной заготовки (0,5<L/D<5, δ≥0,05)

Диффузионная сварка находит применение для изготовления крупногабаритных заготовок сложной формы, получение которых механической обработкой, методами обработки давлением или литьем невозможно или неэкологично.

Путем соединения простых по форме элементов, изготовленных из стандартных полуфабрикатов, можно существенно повысить коэффициент использования металла, а в ряде случаев, получить сложные заготовки из разнородных металлов, которые практически невозможно изготовить другими методами сварки. Особенно эффективно применение диффузионной сварки в опытном и мелкосерийном производстве. При этом используются открытые прессы в сочетании с герметизированными камерами. Диффузионная сварка позволяет создавать прочные соединения не только однородных, но и разнородных металлов и сплавов. Это надежный способ соединения твердых сплавов между собой и со сталями, пористых неметаллических, малопластичных, тугоплавких, нерастворимых друг в друге материалов. Диффузионной сваркой производится соединение сложных и точных конструкций для химической промышленности (высота 3 м, диаметр 1,8 м), металлокерамических герметичных вводов, высокостойких штампов, упругих элементов датчиков, вольфрамовых сопел, лопаток и дисков турбин, пористых труб и т. п.