Содержание страницы

Газовая сварка представляет собой технологический процесс неразъемного соединения металлов, при котором кромки свариваемых деталей и присадочный материал плавятся под воздействием высокотемпературного газового пламени. Это пламя генерируется в результате управляемого сжигания смеси горючего газа с технически чистым кислородом. Данный метод является одним из старейших, но до сих пор не утратившим своей актуальности в特定ных областях промышленности и ремонта.

Метод получения стабильного высокотемпературного пламени был разработан в конце XIX века, а уже в 1903 году французские инженеры Эдмон Фуше и Шарль Пикар представили первую в мире ацетилено-кислородную горелку, что и положило начало эры газопламенной обработки металлов. На протяжении первой половины XX века, газовая сварка с использованием ацетилена, кислорода и водорода была доминирующим способом создания металлоконструкций, от мостов до корпусов судов.

С появлением и стремительным развитием более производительных методов, таких как электродуговая сварка, роль газопламенных технологий несколько снизилась. Однако, она не исчезла, а заняла свою уникальную нишу. Сегодня газовая сварка незаменима при работе с тонколистовым металлом, ремонте чугунных изделий, сварке цветных металлов, пайке, а также для локального нагрева и закалки деталей.

Ключевые преимущества и недостатки метода

Как и любая технология, газовая сварка обладает своими сильными и слабыми сторонами, определяющими её сферу применения.

Преимущества:

- Автономность и простота оборудования: Комплект для газовой сварки не требует подключения к электросети, что делает его незаменимым для полевых работ. Оборудование относительно простое в устройстве и эксплуатации.

- Гибкость управления процессом: Сварщик может легко регулировать мощность, состав (окислительный, нормальный, науглероживающий) и направление пламени, что обеспечивает точный контроль над тепловложением в металл.

- Универсальность: Помимо сварки, газовое пламя эффективно используется для резки металла, пайки, наплавки изношенных поверхностей, местной термообработки (закалки) и правки металлоконструкций.

Недостатки:

- Ограниченная производительность: Скорость нагрева и плавления металла при газовой сварке значительно ниже, чем при дуговых методах, что снижает общую производительность.

- Высокая себестоимость: Стоимость используемых газов (особенно ацетилена) и их транспортировки, как правило, выше стоимости электроэнергии, что делает себестоимость сварного шва выше по сравнению с электродуговой сваркой.

- Широкая зона термического влияния: Плавный и широкий нагрев приводит к образованию большой зоны термического влияния, что может вызывать деформации (коробление) свариваемых изделий, особенно тонкостенных.

Горючие газы и кислород: характеристики и применение

Выбор горючего газа напрямую влияет на температуру пламени и, как следствие, на возможность сварки тех или иных материалов. В таблице 1 представлены основные горючие газы, используемые в промышленности.

Таблица 1. Горючие газы, их характеристики и сферы применения при газопламенной обработке

| Горючий газ | Максимальная температура пламени в кислороде, °С | Ключевые сферы применения |

| Ацетилен | 3150 | Универсальное применение: сварка большинства черных и цветных металлов, высокопроизводительная резка, пайка, поверхностная закалка. |

| Водород | 2100 | Сварка тонколистовой стали (до 2 мм), алюминия, свинца, чугуна. Резка и подводная резка металлов. |

| Коксовый газ | 2200 | Преимущественно для пайки и сварки легкоплавких цветных металлов, а также для резки. |

| Нефтяной газ | 2300 | Сварка сталей малой толщины, чугуна, алюминиевых сплавов. Широко используется для пайки и резки. |

| Пиролизный газ | 2200…2300 | Основные области: пайка, газовая резка и локальная поверхностная закалка. |

| Природный газ (метан) | 1850 | Сварка легкоплавких металлов, пайка, резка толстого металла с использованием специальных горелок. |

| Пары керосина | 2500 | Активно применяется для резки, пайки и термообработки. Сварка ограничена. |

| Пропан-бутановая смесь | 2050 | Резка, пайка, сварка чугуна и цветных металлов, локальный нагрев и поверхностная закалка. |

Как видно из таблицы, именно ацетилено-кислородная смесь обеспечивает самую высокую температуру пламени (3150 °С). Это позволяет плавить практически все металлы и сплавы, используемые в промышленности. Несмотря на то, что стоимость ацетилена в 15–20 раз превышает стоимость других горючих газов, его уникальные теплофизические свойства обеспечили ему доминирующее положение в газовой сварке и наплавке.

Особенности используемого кислорода и ацетилена

Для интенсификации горения используется технический газообразный кислород, чистота которого регламентируется ГОСТ 5583-78 «Кислород газообразный технический и медицинский. Технические условия». Стандарт предусматривает три сорта: первый (чистота не менее 99,7%), второй (99,5%) и третий (99,2%). Кислород поставляется в стальных баллонах синего цвета под давлением 15 МПа (≈150 атм).

Важно помнить: кислород является сильным окислителем и при контакте с минеральными маслами или жирами образует взрывоопасную смесь.

Ацетилен (C2H2) — это бесцветный газ, получаемый в результате химической реакции карбида кальция (CaC2) с водой. Реакция протекает по следующей формуле:

CaC2 + 2H2O = C2H2 + Ca(OH)2 + Q (теплота)

В чистом виде ацетилен взрывоопасен при давлении свыше 0,2 МПа и температуре 450–500 °С. Он также образует взрывоопасные смеси с кислородом (в концентрации 2,8–93%) и воздухом (2,2–81%). Для безопасной транспортировки ацетилен растворяют в ацетоне, которым пропитана пористая масса внутри стальных баллонов белого цвета. Транспортировка и хранение растворенного ацетилена регламентируются ГОСТ 5457-75 «Ацетилен растворенный и газообразный технический. Технические условия». Давление в таких баллонах может достигать 1,9 МПа.

Оборудование для получения ацетилена: Генераторы

На сварочных постах ацетилен получают в специальных аппаратах — ацетиленовых генераторах. Их классификация и технические требования определены ГОСТ 30829-2002 «Генераторы ацетиленовые передвижные. Общие технические условия». Генераторы классифицируют по нескольким признакам:

- По производительности: от 0,5 до 320 м3/ч.

- По мобильности: передвижные и стационарные.

- По принципу взаимодействия реагентов:

- «Карбид в воду» (КВ): карбид порционно подается в воду.

- «Вода на карбид» (ВК): вода дозировано подается на карбид.

- «Вытеснения воды» (ВВ): контакт воды и карбида регулируется давлением газа, вытесняющим воду.

- Комбинированные системы.

Устройство и принцип действия генератора АСП-10

Рассмотрим конструкцию популярного передвижного генератора АСП-10 (системы «вытеснения воды»).

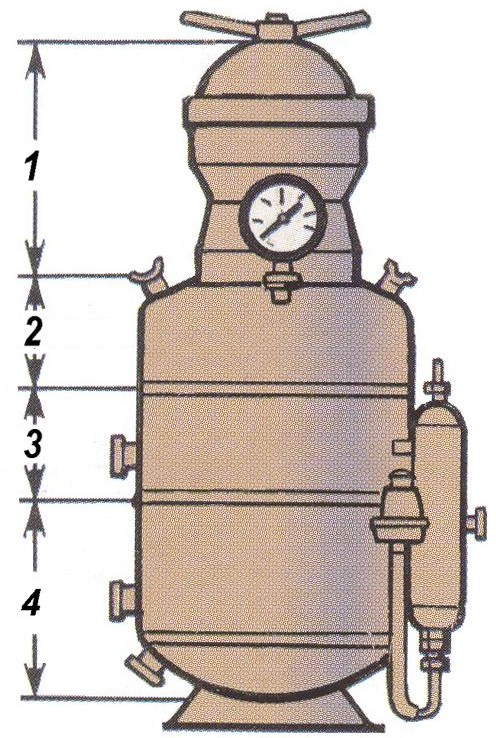

Корпус аппарата состоит из нескольких ключевых емкостей (Рис. 1): горловины (1), газообразователя (2), куда помещается корзина с карбидом, вытеснителя (3) и промывателя/газосборника (4).

Рис. 1. Составные емкости ацетиленового генератора: 1 – горловина; 2 – газообразователь; 3 – вытеснитель; 4 – газосборник (промыватель)

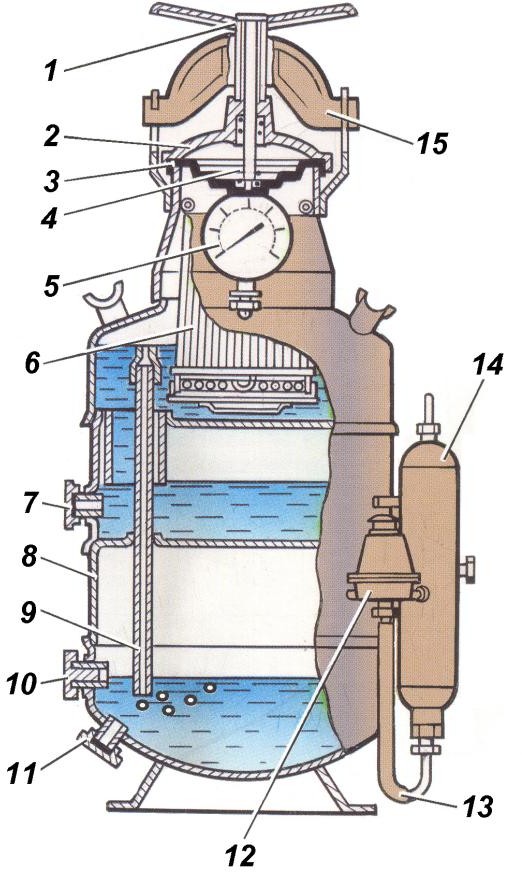

Процесс работы генератора (Рис. 2) выглядит следующим образом. Загрузочная корзина (6) с карбидом кальция через герметично закрытую крышку (2) погружается в воду в камере газообразователя. Начинается химическая реакция с выделением ацетилена. Газ по переливной трубке (9) поступает в газосборник, где, проходя через слой воды (барботируя), он охлаждается, очищается от примесей и через предохранительный затвор (14) направляется к сварочной горелке.

Рис. 2. Устройство ацетиленового генератора: 1 – винт; 2 – крышка; 3 – мембрана; 4 – пружина; 5 – манометр; 6 – корзина; 7 – штуцер; 8 – корпус; 9 – переливная трубка; 10 – контрольная пробка; 11 – штуцер; 12 – предохранительный клапан; 13 – шланг; 14 – предохранительный затвор; 15 – траверса

Регулирование выработки газа происходит автоматически. Если отбор газа уменьшается, давление в генераторе растет. Это избыточное давление вытесняет воду из газообразователя в камеру вытеснителя, уровень воды падает, и реакция замедляется. При возобновлении отбора газа давление падает, и вода снова поступает к карбиду. Для безопасности генератор оснащен предохранительным клапаном (12) и водяным затвором (14), который предотвращает проникновение обратного удара пламени из горелки в генератор.

Газосварочные горелки

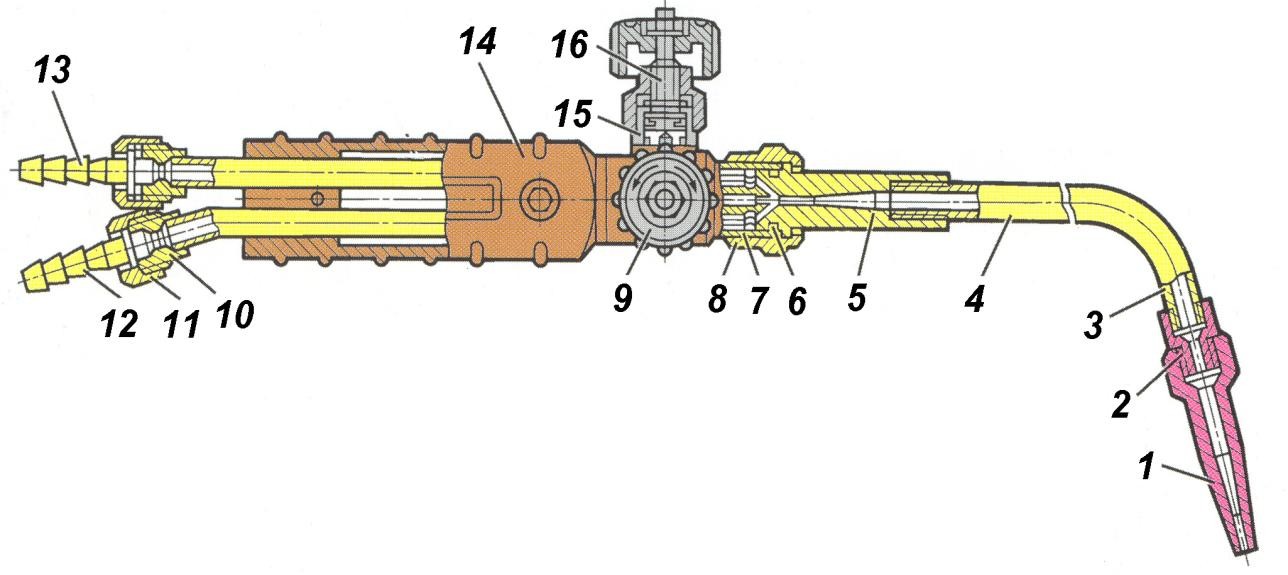

Для смешения ацетилена и кислорода в нужной пропорции и формирования сварочного пламени используется газосварочная горелка. Их конструкция регламентируется ГОСТ 1077-79 «Горелки ручные для газовой сварки, пайки и нагрева. Типы, основные параметры и размеры». Наибольшее распространение получили инжекторные горелки (Рис. 3).

Рис. 3. Устройство газосварочной горелки инжекторного типа: 1 – мундштук; 2 – ниппель мундштука; 3 – наконечник; 4 – трубчатый мундштук; 5 – смесительная камера; 6 – резиновое кольцо; 7 – инжектор; 8 – накидная гайка; 9 – ацетиленовый вентиль; 10 – штуцер; 11 – накидная гайка; 12 – ацетиленовый ниппель; 13 – кислородный ниппель; 14 – рукоятка; 15 – сальниковая набивка; 16 – кислородный вентиль

Принцип её работы основан на эффекте инжекции. Кислород под давлением 0,1–0,4 МПа подается через ниппель (13) и, проходя с высокой скоростью через узкое сопло инжектора (7), создает в смесительной камере (5) разрежение. За счет этого разрежения происходит подсос ацетилена, поступающего под низким давлением через ниппель (12). Газы смешиваются в камере, и горючая смесь поступает в наконечник (3), на выходе из мундштука (1) которого она поджигается. Регулировка подачи газов осуществляется вентилями (9) и (16).

Технология и Практические Аспекты Газовой Сварки

Качество сварного соединения напрямую зависит от правильного выбора присадочного материала, мощности горелки и, самое главное, от корректной настройки сварочного пламени.

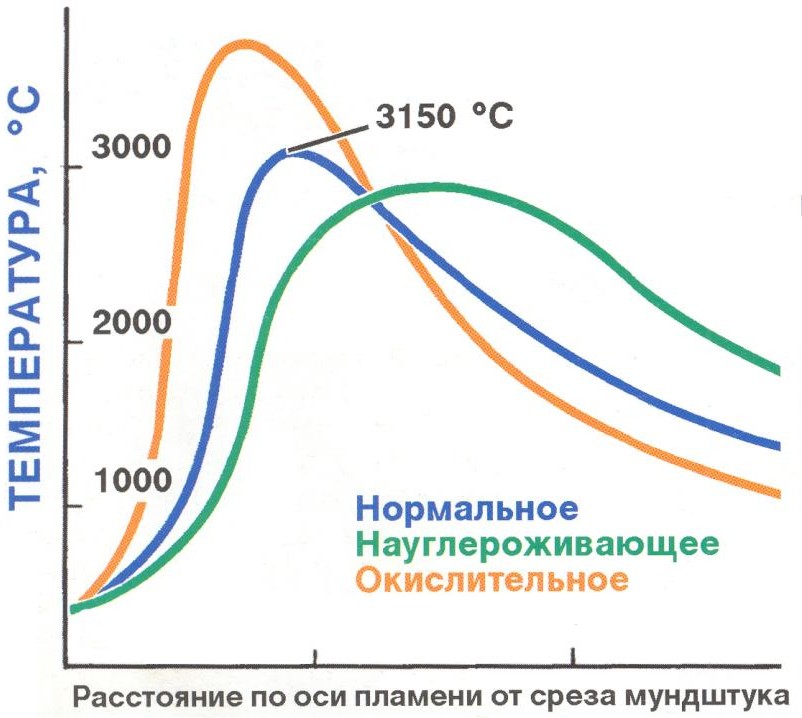

Виды сварочного пламени

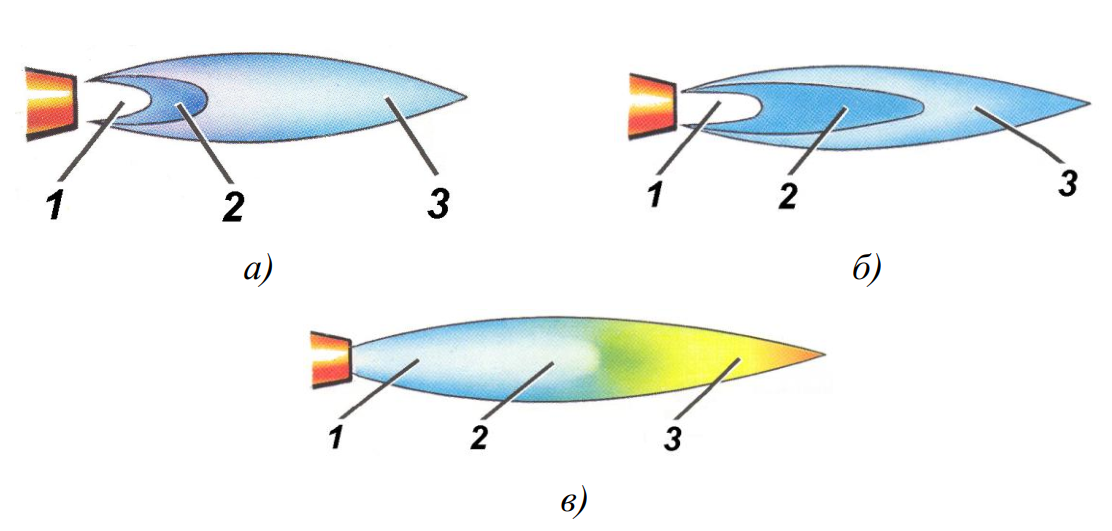

Изменяя соотношение кислорода и ацетилена в смеси, можно получить три основных вида пламени (Рис. 4).

Рис. 4. Виды ацетилено-кислородного пламени: нормальное (а), окислительное (б) и науглероживающее (в); 1 – ядро; 2 – восстановительная зона; 3 – факел

- Нормальное (восстановительное) пламя (Рис. 4, а) получается при соотношении O2/C2H2 примерно 1.1–1.2. Оно имеет четко очерченные зоны и используется для сварки большинства сталей, меди, алюминия. Это пламя защищает сварочную ванну от окисления.

- Окислительное пламя (Рис. 4, б) характеризуется избытком кислорода (O2/C2H2 > 1.3). Ядро укороченное, пламя имеет сине-фиолетовый оттенок и издает шипящий звук. Оно окисляет металл, что приводит к пористости и хрупкости шва. Применяется ограниченно, например, для сварки латуни.

- Науглероживающее пламя (Рис. 4, в) образуется при избытке ацетилена (O2/C2H2 < 1.0). У него появляется дополнительный, вытянутый и коптящий факел желтого цвета. Такое пламя насыщает металл углеродом, повышая его хрупкость. Используется при сварке чугуна и наплавке твердых сплавов.

Структура нормального пламени

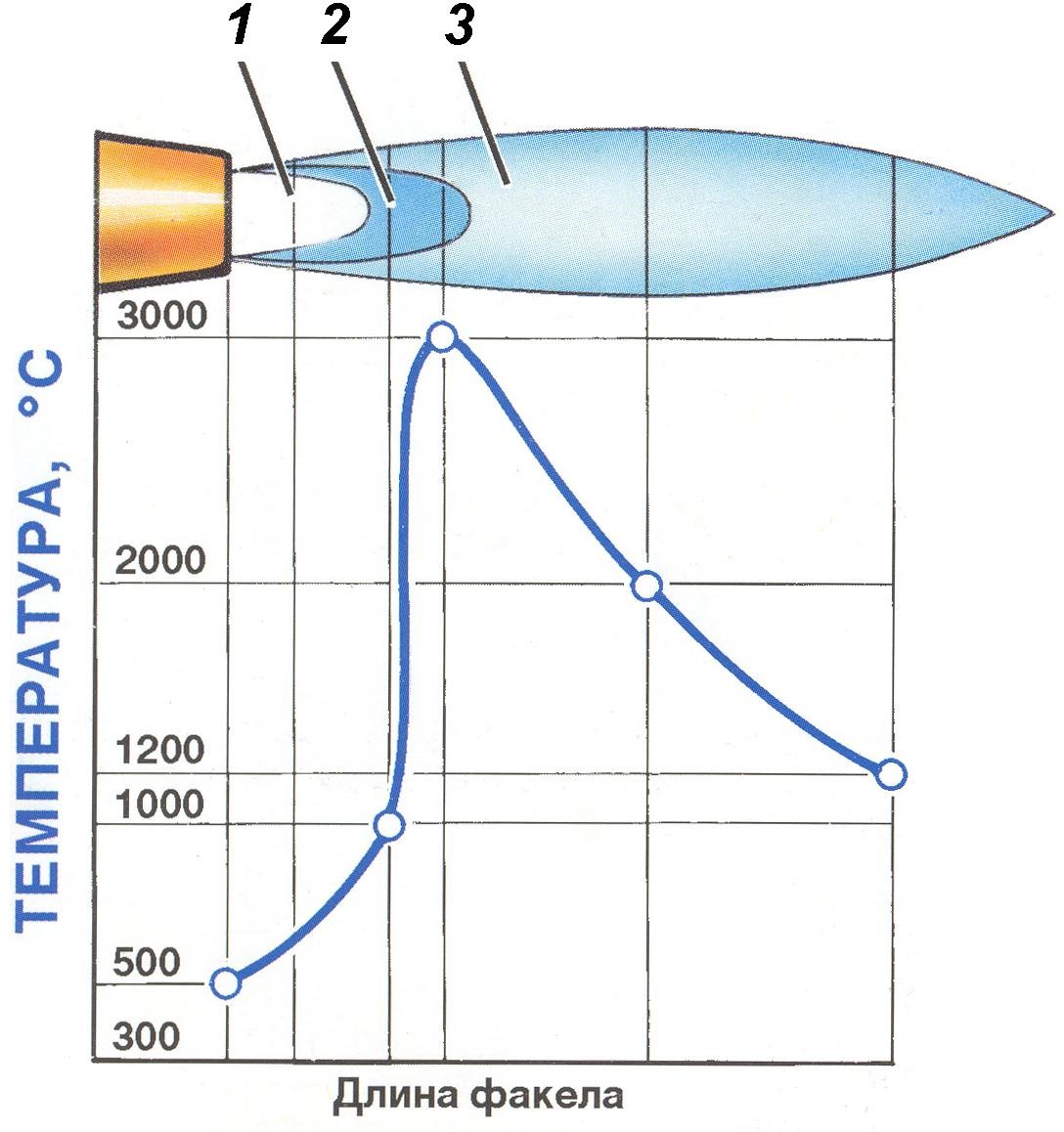

Нормальное пламя, как основное для сварки, имеет три distinctные зоны (Рис. 5).

Рис. 5. Строение нормального ацетилено-кислородного пламени и распределение температуры: 1 – ядро; 2 – восстановительная зона; 3 – факел

- Ядро (1): Яркая, ослепительно белая зона у мундштука, состоящая из раскаленных частиц углерода. Здесь происходит неполное сгорание ацетилена: C2H2 + O2 = 2CO + H2. Температура не превышает 1200 °С.

- Восстановительная зона (2): Самая горячая часть пламени. Находится сразу за ядром и имеет более темный цвет. Здесь раскаленные продукты неполного сгорания (CO и H2) активно восстанавливают оксиды металла. Максимальная температура (до 3150 °С) достигается на расстоянии 2–6 мм от ядра. Именно этой зоной и ведется сварка.

- Факел (3): Внешняя, наименее яркая часть пламени. Здесь происходит окончательное сгорание CO и H2 за счет кислорода из окружающего воздуха: 2CO + H2 + 1.5O2 = 2CO2 + H2O. Факел защищает сварочную ванну от атмосферного воздействия.

Рис. 6. Изменение температуры в пламени различных видов

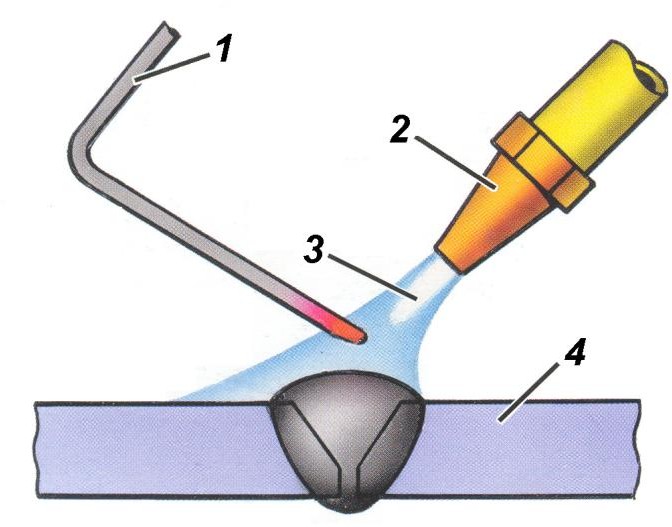

Техника выполнения сварки

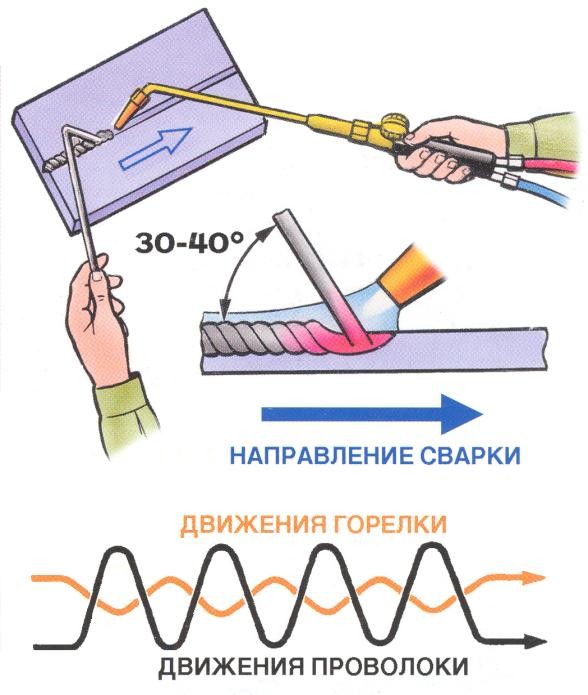

В процессе сварки мундштук горелки и конец присадочной проволоки должны постоянно находиться в восстановительной зоне пламени для обеспечения максимального нагрева и защиты металла (Рис. 7).

Рис. 7. Расположение газовой горелки и присадочной проволоки: 1 – присадочная проволока; 2 – горелка; 3 – газовое пламя; 4 – свариваемый металл

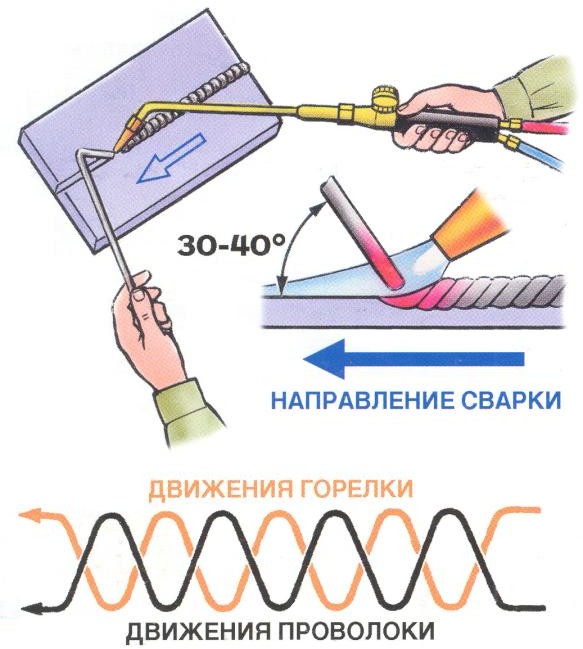

Существует два основных способа ведения сварки (Рис. 8):

а) Правый способ б) Левый способ

Рис. 8. Способы выполнения швов при газовой сварке

- Правый способ (сварка «на себя»): Горелка движется слева направо, а присадочная проволока следует за ней. Пламя направлено на уже сваренный участок шва, что замедляет его остывание и улучшает качество. Этот метод более производителен и используется для металлов толщиной свыше 3 мм.

- Левый способ (сварка «от себя»): Горелка перемещается справа налево, а проволока идет впереди нее. Пламя направлено на еще не сваренные кромки. Способ обеспечивает хороший обзор сварочной ванны и применяется для сварки тонколистового металла (до 3 мм) и легкоплавких сплавов.

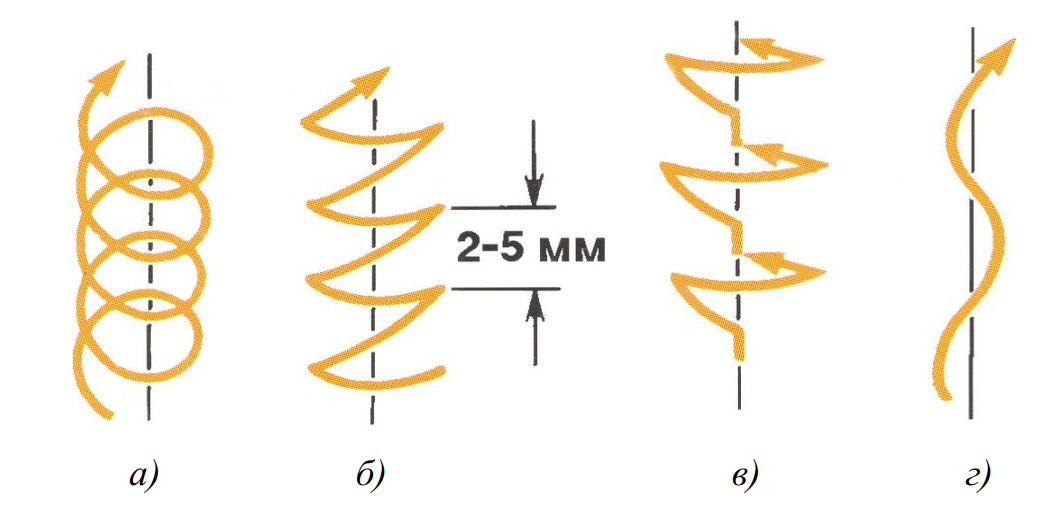

Для равномерного провара и формирования шва сварщик совершает горелкой колебательные движения. Выбор траектории движения зависит от толщины металла (Рис. 9).

Рис. 9. Способы движения газовой горелки

Газовую сварку можно выполнять во всех пространственных положениях: нижнем, вертикальном, горизонтальном и потолочном, что подтверждает её технологическую гибкость.

Заключение

Несмотря на свой почтенный возраст, технология газовой сварки остается востребованным и порой незаменимым инструментом в арсенале современного специалиста. Её автономность, универсальность и возможность точного контроля тепловложения делают её идеальным выбором для ремонтных работ, сварки тонких металлов, чугуна, цветных сплавов и выполнения пайки.