Сварка является одним из ключевых процессов в машиностроении, строительстве и металлообработке. Среди множества существующих способов соединения металлов особое место занимает ручная дуговая сварка покрытым электродом, благодаря своей универсальности, относительной простоте и надёжности. Данный способ применяется в самых различных отраслях: от бытового ремонта до сложных монтажных работ на промышленных объектах.

Этот вид сварки не требует сложного оборудования и может применяться в различных пространственных положениях, включая труднодоступные участки. Для эффективного и безопасного выполнения сварных соединений необходимо владеть основами возбуждения дуги, правилами перемещения электрода, знать различия в положении сварного шва и правильно выбирать режим сварки и электроды в зависимости от условий работы.

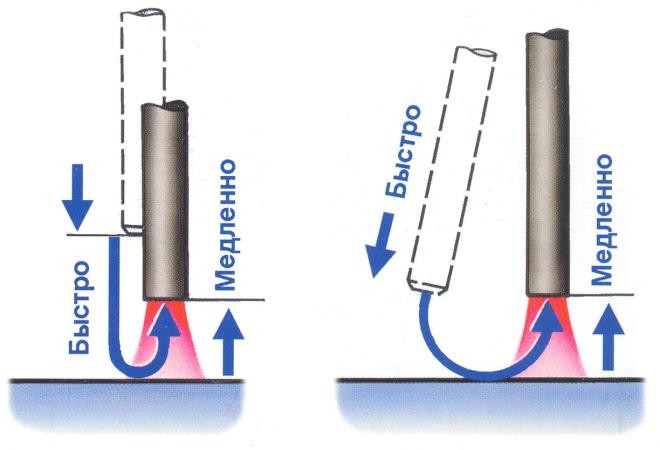

Зажигание или, как его ещё называют, возбуждение сварочной дуги осуществляется двумя основными методами (см. рис. 1).

В первом случае сварочный электрод подводится строго перпендикулярно к предполагаемому участку начала сварочного шва. Лёгким прикосновением к металлической поверхности изделия инициируется контакт, после чего электрод отводится вверх на расстояние около 2…5 мм. Такой способ наиболее часто используется при ручной дуговой сварке.

Второй способ по характеру действия напоминает зажигание спички: электрод с лёгким нажимом чиркает по поверхности металла, обеспечивая стабильный контакт для зажигания дуги.

Если по каким-либо причинам дуга прерывается, её повторное возбуждение осуществляют на участке основного металла немного впереди кратера. Затем электрод возвращают к уже наплавленному металлу, что способствует выводу из кратера вредных включений и загрязнений на поверхность. После этого сварка продолжается в заданном направлении.

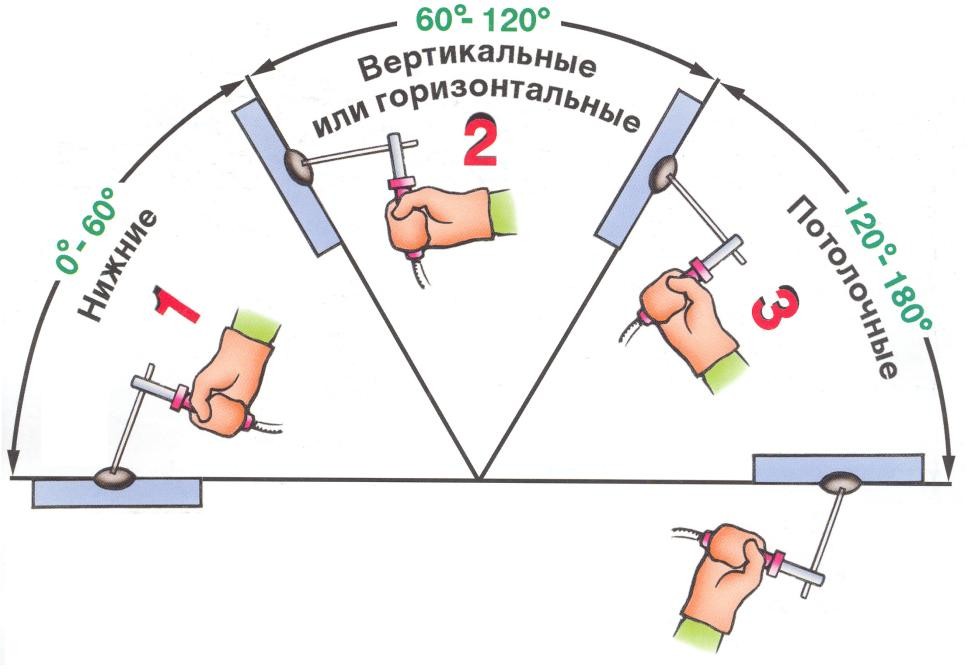

Положение электрода во время сварки напрямую зависит от пространственной ориентации шва. Принято выделять три основных пространственных положения сварного соединения (рис. 2): 1 – нижнее, 2 – вертикальное либо горизонтальное на вертикальной плоскости, 3 – потолочное.

а) б)

Рис. 1. Схемы зажигания сварочной дуги: касание электрода к поверхности металла (а) и чирканье концом электрода (б)

Рис. 2. Расположение сварного шва в пространстве: 1 – нижнее; 2 – вертикальное или горизонтальное; 3 – потолочное. Сварка вертикальных швов может выполняться как сверху вниз, так и снизу вверх.

При сварочных работах в нижнем положении электрод располагается с наклоном в сторону движения сварки. Электрод можно перемещать двумя методами: «на себя» и «от себя».

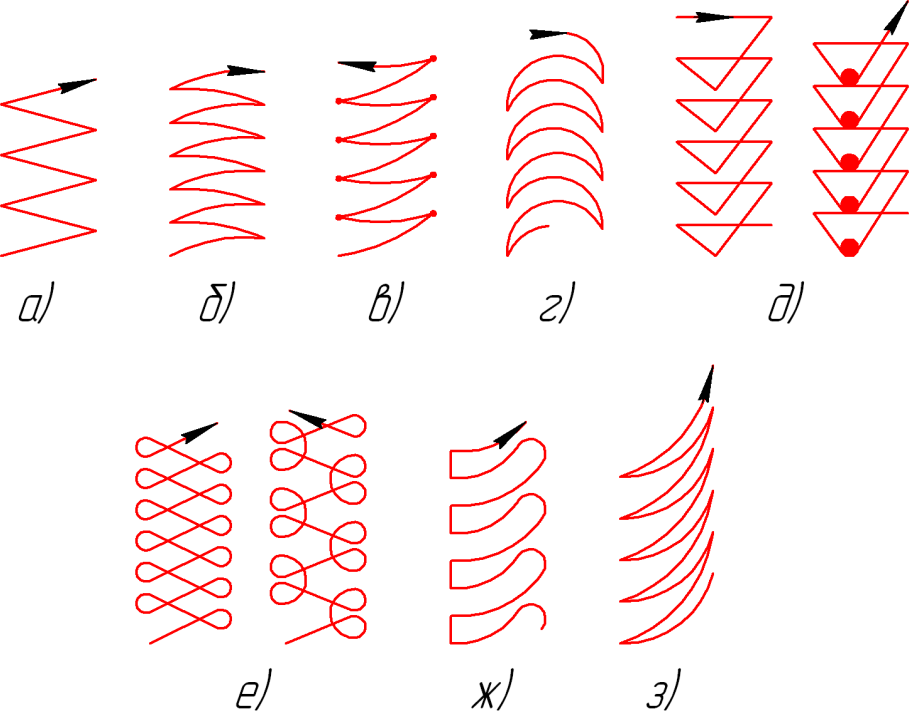

Если процесс сварки происходит без поперечных колебаний электрода, ширина наплавляемого валика, как правило, составляет (0,8…1,5) d электрода. Такие швы именуются узкими или ниточными, и их применяют преимущественно при сварке тонкостенных деталей или при формировании первого слоя в многослойных соединениях.

При наличии колебательных движений электрода формируются так называемые средние валики шириной до (2…4) d. Конфигурации движений могут существенно отличаться, и их типы представлены на рис. 3. Движения, не способствующие интенсивному прогреву соединяемых кромок, обозначены на рис. 3, а и б. Те, что обеспечивают равномерный прогрев обеих кромок, изображены на рис. 3, в…е. Схемы, при которых прогрев усиливается преимущественно на одной стороне – на рис. 3, ж и з.

Рис. 13. Основные траектории поперечных движений конца сварочного электрода

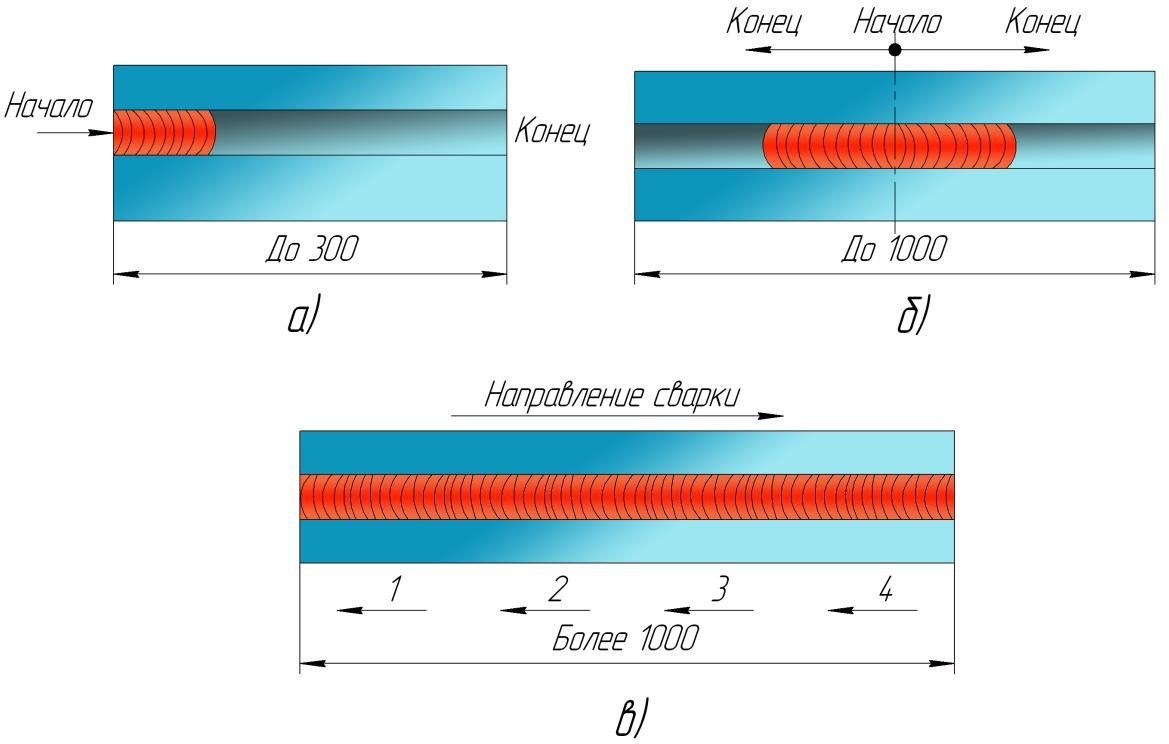

Протяженность сварных швов подразделяется на три категории: короткие (250…300 мм), средние (350…1000 мм) и длинные (более 1000 мм). Выполнение шва происходит участками (1…4), как показано на рис. 4.

Рис. 4. Способы выполнения шва: сплошной проход (а), от центра к краям (б), обратноступенчатый метод (в)

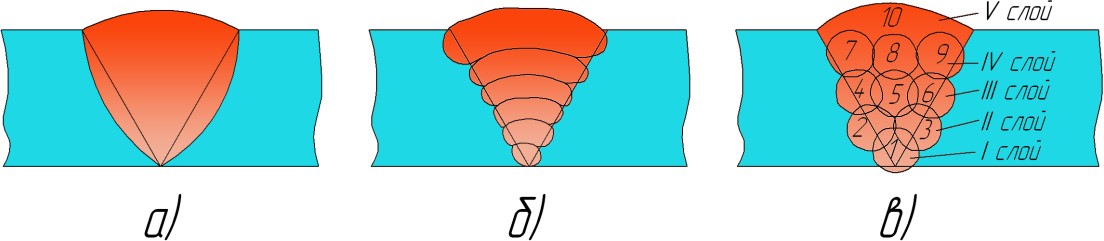

В зависимости от поперечного сечения сварочные швы выполняются как однопроходными (однослойными), так и многопроходными (многослойными) (рис. 5).

Рис. 5. Схемы сварных соединений: однопроходное (а), многослойное (б), многопроходное (в)

Однопроходная сварка эффективна по скорости и экономична по расходу материалов, но страдает сниженной пластичностью металла шва из-за образования грубозернистой структуры в зоне перегрева. Применение многослойной технологии способствует термической обработке каждого нижележащего слоя при нанесении последующего, что улучшает структуру металла и повышает механические характеристики сварного соединения.

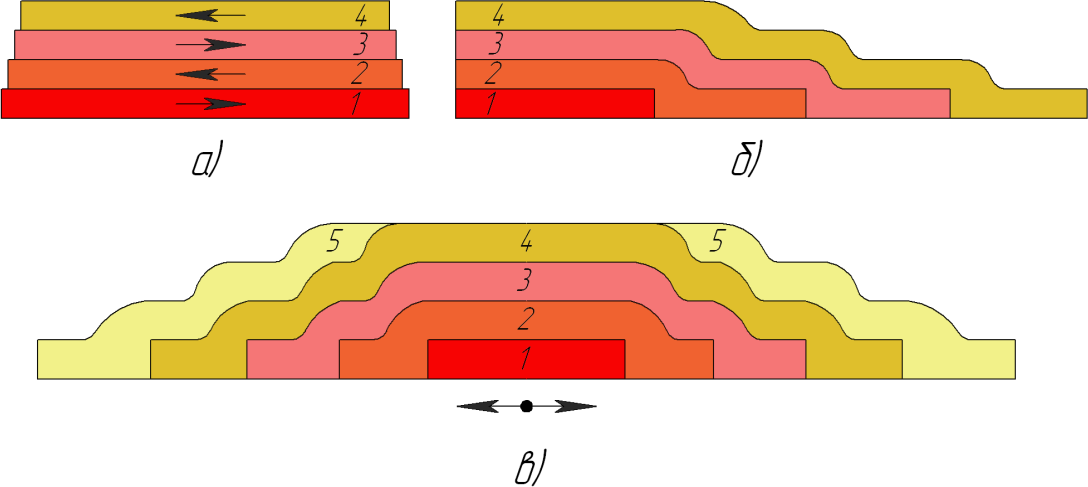

Существует несколько способов укладки слоёв при многослойной сварке (рис. 6): последовательный (а), каскадный (б) и «горка» (в). Последние два способа особенно эффективны при работе с металлом толщиной свыше 20…25 мм.

Рис. 6. Варианты многослойной сварки: а – последовательный; б – каскадный; в – по схеме «горка»

Ключевым моментом при многослойной сварке является надёжный провар корня шва. От его качества зависит прочность и герметичность всего соединения.

Сила сварочного тока выбирается на основе диаметра электрода, пространственного положения шва, химического состава материала, его толщины и температуры окружающей среды. Формула для расчёта силы тока выглядит следующим образом:

Iсв = k · dэ

где:

k — коэффициент, зависящий от положения шва. При сварке в нижнем положении принимается значение k = 40…60, при потолочном и вертикальном — коэффициент уменьшается;

dэ — диаметр электрода, мм.

Если толщина материала составляет менее 1,5 dэ, ток снижают на 10…15 % по сравнению с расчётным. При толщине свыше 3 dэ силу тока увеличивают на те же 10…15 %. В вертикальном положении ток уменьшают на 10…15 %, а при потолочной сварке — на 15…20 %.

Таблица 1. Сила сварочного тока в зависимости от диаметра электрода

| Диаметр электрода, мм | Сварочный ток, А | Диаметр электрода, мм | Сварочный ток, А |

| 1,5 2 3 4 5 |

25…40 60…70 100…140 160…200 220…280 |

6 7 8 10 |

280…360 370…450 450…560 750…850 |

Использование качественных электродов требует строго соблюдения режимов сварки, указанных в технической документации на изделия — паспортах и сертификатах.

Выбор диаметра электрода зависит от толщины обрабатываемого металла. Например, при сварке встык металлов толщиной до 4 мм, диаметр электрода должен быть равен толщине металла. При большей толщине используют электроды от 4 до 8 мм, что гарантирует полный провар. Первый слой в многослойном соединении выполняется обычно электродом 3–4 мм, а последующие — более крупными.

При сварке в вертикальном положении диаметр электрода не должен превышать 5 мм, а в потолочном — до 4 мм.

Интересные факты:

- Космическая сварка: ручную дуговую сварку применяли даже в космосе. В 1969 году советские космонавты провели сварку на орбите с использованием модифицированной ручной дуговой установки.

- Сварка под водой: ручная дуговая сварка активно используется в подводных условиях при ремонте кораблей и гидротехнических сооружений. Для этого применяют специальные электроды с водостойким покрытием.

- Профессия с перспективой: сварщик — одна из наиболее востребованных профессий в мире. Несмотря на развитие автоматизации, качественная ручная сварка по-прежнему незаменима в ряде ситуаций.

- Научные премии: технологии сварки удостаивались престижных государственных и научных премий. Николай Славянов, например, считается пионером, чьи идеи легли в основу современной сварки.

Ручная дуговая сварка остаётся одним из наиболее эффективных и широко используемых методов соединения металлов. Её преимущества заключаются в универсальности, возможности работы в различных условиях и при минимальных затратах на оборудование. Однако для достижения высокого качества шва требуется не только знание технических параметров, но и практические навыки — от правильного возбуждения дуги до умения варить в различных пространственных положениях.

Понимание физики процесса, подбор оптимального тока, траектории движения электрода и соблюдение технологической дисциплины позволяют обеспечить прочность и надёжность сварного соединения.