Содержание страницы

По своему назначению и конструктивному исполнению подъемно-транспортные машины весьма разнообразны. Основные их виды: грузоподъемные машины, транспортирующие машины и промышленные роботы — автоматические машины периодического действия.

1. Грузоподъемное оборудование

Грузоподъемные машины предназначены для подъема и перемещения грузов на небольшие расстояния. К числу грузоподъемных машин, широко применяемых на машиностроительных предприятиях, относятся домкраты, лебедки (тали), грузоподъемные краны и погрузчики.

Основные параметры грузоподъемных машин: грузоподъемность, скорость движения отдельных механизмов, режим работы, пролет, вылет, высота подъема грузозахватного устройства. Значения этих параметров должны соответствовать рекомендациям стандартов.

Грузоподъемность машины — вес номинального (максимального) рабочего груза, на подъем которого рассчитана машина. Грузоподъемность современных грузоподъемных машин изменяется в весьма широких пределах. Значение грузоподъемности определяется ГОСТ.

Пролет — расстояние по горизонтали между осями рельсов кранового пути. Пролеты мостовых кранов должны быть увязаны с пролетами заданий. Их принимают по ГОСТ.

Вылет стрелы — расстояние по горизонтали от оси вращения поворотной части стрелового крана до оси грузозахватного органа.

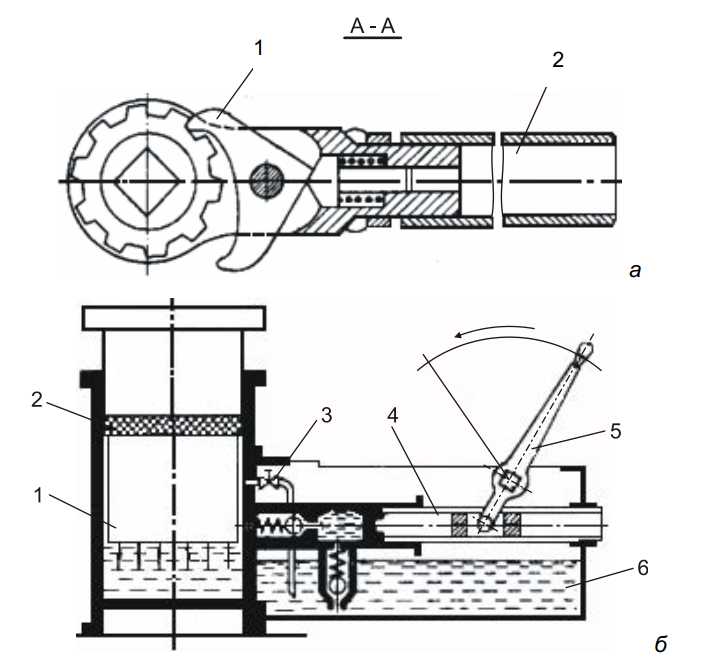

Домкраты представляют собой простейшие грузоподъемные механизмы, предназначенные для подъема грузов на небольшую высоту (0,15–0,7 м) и применяемые, главным образом, при ремонтных и монтажных работах. Домкраты выполняют в виде толкателей, т. е. груз поднимают без грузозахватных устройств. Некоторые домкраты могут горизонтально перемещать поднятый груз на небольшое расстояние. По конструкции домкраты делятся на реечные, винтовые и гидравлические.

Реечные домкраты с ручным приводом грузоподъемностью 0,5–10 т, не позволяют точно устанавливать груз по высоте.

Винтовые домкраты могут иметь ручной или электрический привод. Простой винтовой домкрат (рис. 1, а) состоит из корпуса, винта, головки, шарнирно соединенной с винтом, закрепленной в корпусе гайки, и приводной рукоятки 2 с собачкой 1 храпового механизма. При качательных движениях рукоятки храповое колесо вместе с винтом поворачивается и винт выдвигается из корпуса. Для предотвращения самопроизвольного опускания груза резьбу домкрата выполняют самотормозящейся (угол подъема винтовой линии должен быть меньше угла трения резьбы). Основные недостатки винтовых домкратов — низкий КПД (0,3–0,4) и малая скорость опускания груза.

Рис. 1. Домкраты

Гидравлические домкраты выполняют с ручным или машинным приводом. Для этих домкратов, как и для винтовых, характерны плавность хода и точная установка высоты поднимаемого груза. В отличие от винтовых домкратов гидравлические имеют высокий КПД (0,75–0,8), а их грузоподъемность может достигать 750 т. На рис. 1, б показана схема гидравлического домкрата с ручным приводом, состоящего из гидроцилиндра 2, плунжера, ручного поршневого насоса 4 с приводной рукояткой 5 и бачка для масла 6. При качании рукоятки масло из бачка поступает под плунжер, в результате чего плунжер поднимается вместе с грузом. Для опускания груза следует, повернув вентиль 3, соединить полость гидроцилиндра с бачком, и плунжер под действием веса груза начнет опускаться со скоростью, определяемой степенью открытия спускного вентиля. Скорость подъема груза ручным гидравлическим домкратом очень мала (0,001–0,002 м/с), что является основным их недостатком. Для ее увеличения гидродомкраты оснащают насосами, работающими от электродвигателя. Для плавного подъема крупногабаритных тяжелых грузов применяют несколько гидравлических домкратов, соединенных с одним насосом.

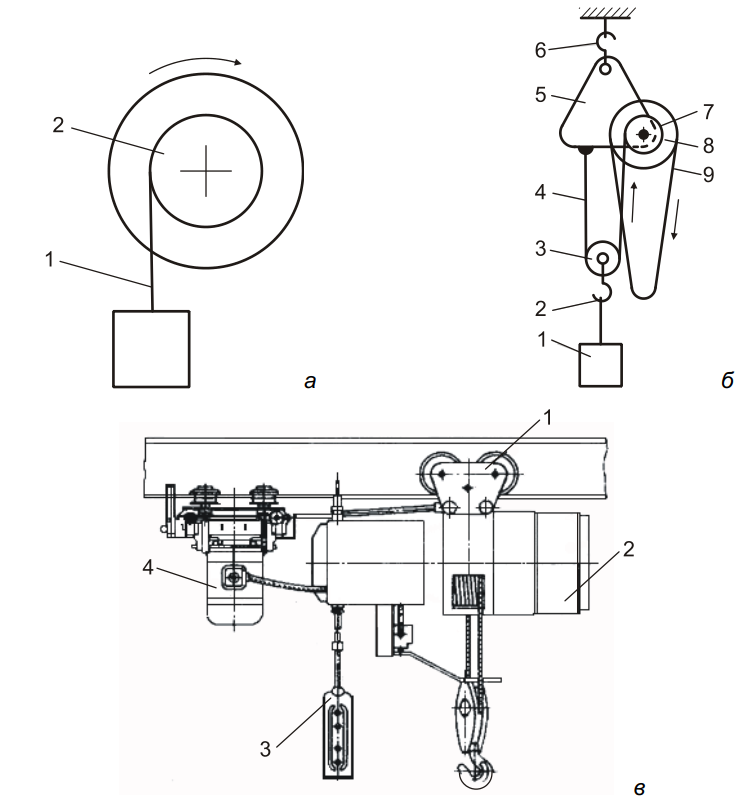

Лебедки (рис. 2, а) представляют собой грузоподъемные устройства для подъема или перемещения грузов тяговым органом 1 — канатом или цепью — навиваемым на барабан 2. Лебедки могут иметь ручной или машинный привод. Лебедки используют также в грузоподъемных кранах и подъемниках в качестве механизмов подъема груза и передвижения крановых тележек. Для внутрицехового и межцехового транспортирования грузов, обслуживания поточных и автоматических линий, станков и т. п. применяют компактные подъемные лебедки — тали, имеющие ручной или электрический привод и подвешиваемые к балкам или специальным тележкам, перемещающимся по рельсовому пути.

Рис. 2. Лебедки (тали)

На рис. 2, б приведена схема стационарной ручной тали, подвешенной к балке за крюк 6. Грузовой канат 4, закрепленный одним концом в обойме 5 и наматываемый другим на барабан 7, образует двукратный полиспаст, несущий блок 3 с подвижной осью и крюковую подвеску с грузовым крюком 2 и подвешенным к нему грузом 1. Приводной механизм состоит из звездочки 8 и огибающей ее бесконечной приводной цепи 9, вращающей барабан, на который наматывается канат.

Тележка передвижной тали (тельфера), перемещающаяся по монорельсовому пути, может быть приводной или неприводной (в последнем случае поднятый талью груз толкают вручную). На рис. 2, в показана электрическая таль 2, подвешенная к четырехколесной неприводной тележке 1, передвигающейся с помощью приводной тележки 4. Управление талью и приводной тележкой осуществляется с пола при помощи кнопочного поста управления 3. Приводом в электроталях служат асинхронные двигатели с короткозамкнутым ротором. Двигатель либо встраивается в барабан, либо располагается параллельно ему.

Грузоподъемность ручных талей составляет 0,25–10 т, электроталей — 0,1–16 т.

Грузоподъемные краны. Одно из наиболее распространенных средств механизации погрузочно-разгрузочных работ — грузоподъемные краны, обеспечивающие подъем груза с помощью грузозахватного устройства, перемещение его на небольшие расстояния и опускание в заданном месте.

Для захвата грузов при выполнении погрузочно-разгрузочных работ существуют различные грузозахватные устройства.

Для работ с разнообразными штучными грузами в качестве универсальных грузозахватных устройств используют крюки и петли, к которым груз подвешивается непосредственно или с помощью гибких строп (канатных или цепных). В качестве специальных грузозахватных устройств применяют клещевые, эксцентриковые и другие захваты — для штучных грузов (ящиков, бочек, мешков, балок, листов и т. п.); грейферы — для сыпучих материалов (подача шихты, формировочных материалов); подъемные электромагниты — для транспортирования стальных и чугунных грузов (слитков, проката, скрапа, стружки и др.); вакуумные захваты — для транспортирования различного листового материала (стали, цветных металлов, стекла и др.), а также коробок, ящиков и т. п.

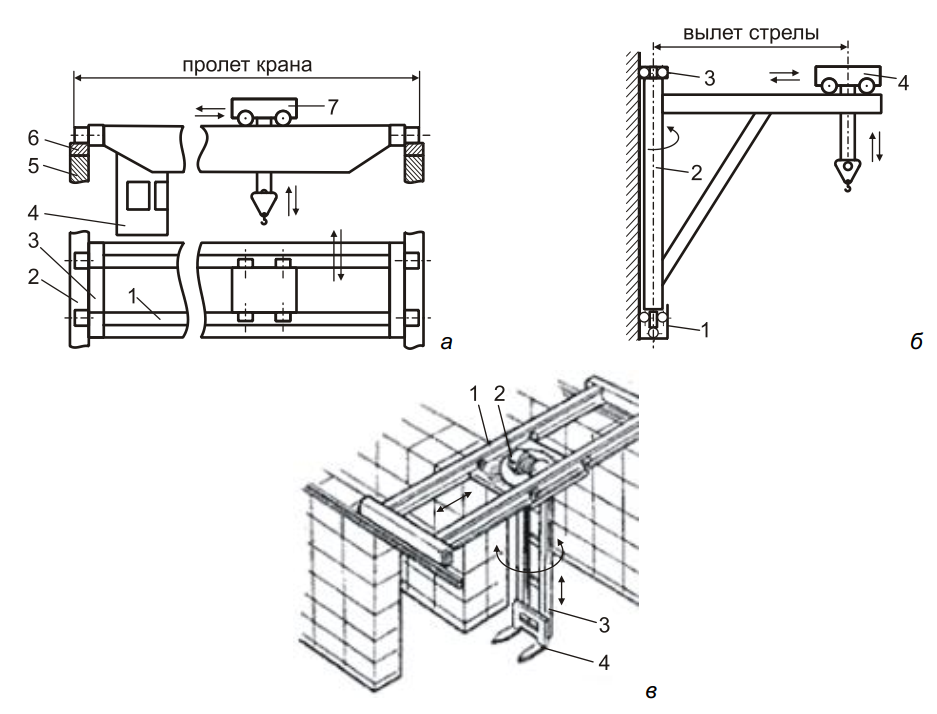

Конструкции грузоподъемных кранов весьма разнообразны. На машиностроительных предприятиях наиболее распространены стационарные рельсовые мостовые и поворотные стреловые краны, а также краны-штабелеры.

Мостовые краны применяют в цехах для внутрицеховых и внутрискладских погрузочно-разгрузочных работ. На рис. 6ве.3д,еанапсрхиема двухбалочного мостового крана опорного типа. Две главные и две концевые балки 3 составляют мост крана. В концевых балках моста установлены ходовые колеса 2 крана, опирающиеся на крановые рельсы 6. Последние закреплены на подкрановых балках 5, установленных на колоннах цеха или эстакадах. На крановой тележке 7 смонтированы механизмы подъема груза и передвижения тележки. К мосту прикреплена кабина крановщика 4. Питание механизмов крана электроэнергией производится с помощью специальных токоведущих шин (троллеев).

Основная характеристика мостовых кранов — пролет — расстояние между осями крановых рельсов. У двухбалочных кранов опорного типа он составляет 10,5–34,5 м.

Грузоподъемность таких кранов лежит в пределах 5–500 т. При малой грузоподъемности (1–5 т) применяют облегченные однобалочные краны (кран-балки) с электрическим приводом, у которых главная балка моста выполнена из двутавра.

Наряду с кранами опорного типа существуют мостовые краны подвесного типа, которые ходовыми колесами опираются на нижние полки двутавровых балок, подвешенных к потолочным конструкциям цеха. Главная балка этих кранов также выполнена из двутавра. С помощью подвесных кранов можно транспортировать груз из одного пролета в другой путем стыкования главных балок двух подвесных кранов, расположенных в соседних пролетах.

Рис. 3. Грузоподъемные краны

В стреловых (консольных) кранах груз подвешен к блокам на концевой части стрелы или (чаще) на грузовой тележке, перемещающейся по стреле. На рис. 3, б показана схема стрелового настенного поворотного крана с внешними опорами. При использовании в качестве верхней балки монорельса вместо тележки можно применить электрическую таль.

При значительных грузооборотах, особенно на заводах с крупносерийным и массовым производством, устраивают склады с многоярусными стеллажами, в ячейки которых устанавливают ящики или поддоны с грузами.

Для более полного использования площади склада проходы между стеллажами делают узкими, что затрудняет механизацию погрузочно-разгрузочных работ, в частности использование погрузчиков. В этом случае наиболее удобными подъемно-транспортными машинами являются краны-штабелеры напольного или подвесного типа.

На рис. 3, в показан мостовой кран-штабелер, состоящий из моста, по которому передвигается тележка 2 с поворотной платформой, к которой жестко прикреплена вертикальная поворотная колонна 3. Колонна выполнена с направляющими, по которым с помощью канатного или цепного механизма подъема перемещается каретка с вилочным грузовым захватом 4.

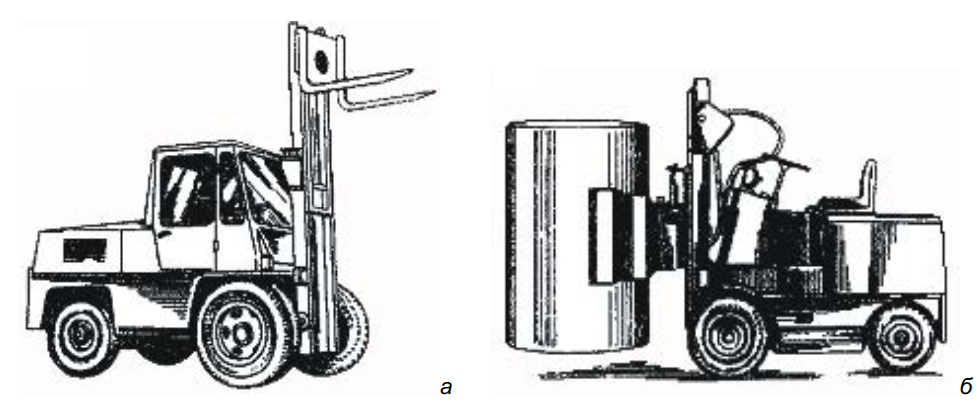

Для внутрицехового и межцехового транспортирования различных грузов широко применяют погрузчики, выполняющие операции захвата, вертикального и горизонтального перемещения груза и укладки его в штабель или на транспортную машину. Наиболее распространены погрузчики на специальных шасси — автопогрузчики и электропогрузчики.

Рис. 4. Погрузчики

Автопогрузчики (рис. 4, а) имеют привод от двигателя внутреннего сгорания и пневматические шины. Их трансмиссия выполнена на базе узлов автомобилей. Автопогрузчики предназначены для работы на открытых площадках.

Электропогрузчики (рис. 4, б) имеют механизм передвижения от электродвигателя с питанием от аккумуляторной батареи. Они не отравляют воздух выхлопными газами и применяются при работе в закрытых помещениях и цехах.

Электро- и автопогрузчики снабжены однотипным рабочим оборудованием — грузоподъемником с набором сменных грузозахватных органов, в качестве которых используют вилы, челюстные захваты, ковши и др. Грузоподъемник имеет раму, по которой перемещается каретка с грузозахватным органом. Вилы или захваты могут иметь поворот вокруг горизонтальной оси на 90–360°, что позволяет при укладке груза в штабель повернуть его в требуемое положение. Привод грузовой каретки осуществляется обычно от гидроцилиндров.

2. Транспортирующее оборудование

Транспортирующие машины (конвейеры) предназначены для перемещения массового груза непрерывным потоком без остановок для их загрузки и разгрузки. Массовыми называют грузы, состоящие из большого числа однородных частиц или кусков, а также штучные однородные грузы, перемещаемые в большом количестве.

Основной характеристикой конвейеров является их производительность, выражаемая в объемных единицах (объемная производительность V, м/ч) или в единицах массы (массовая производительность или просто производительность Q, т/ч), перемещаемой конвейером в единицу времени.

Все устройства непрерывного транспорта можно подразделить на две группы: транспортирующие машины с тяговым органом (лента, цепь, канат), в которых груз перемещается вместе с тяговым органом, и транспортирующие машины без тягового органа.

Группа транспортирующих машин с тяговым органом включает в себя ленточные и цепные конвейеры различного вида и назначения.

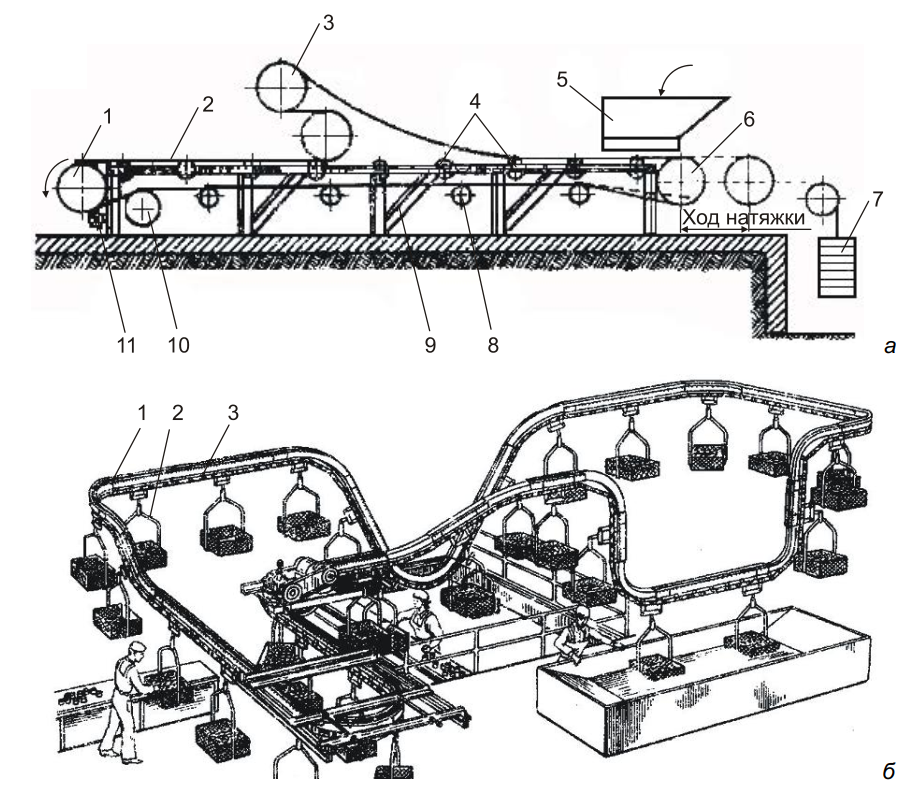

Ленточные конвейеры (рис. 5, а) имеют тяговый орган 2, выполненный в виде бесконечной ленты, являющейся одновременно и несущим элементом конвейера; приводной барабан 1; натяжное устройство с натяжным хвостовым барабаном 6 и натяжным грузом 7, поддерживающих роликов на рабочей ветви ленты 4 и на холостой ветви ленты 8; загрузочное устройство 5 и разгрузочное устройство 3, отклоняющий барабан 10; устройство для очистки ленты 11. Все элементы конвейера смонтированы на металлической раме 9.

В ленточных конвейерах лента используется в качестве транспортирующего органа, осуществляя одновременно и тяговую связь между барабанами конвейера. В конвейерах применяют ленты резинотканевые, резинотросовые и стальные. В машиностроительном производстве ленточные конвейеры получили широкое применение для межоперационного транспортирования грузов в поточном производстве, для транспортирования в литейных цехах (подача формовочной смеси) и т. п. Конвейеры с проволочной стальной лентой транспортируют детали с одновременной их термообработкой.

В цепных конвейерах тяговым органом служат цепи различного типа. Для перемещения груза конвейеры снабжены пластинами, образующими полотно конвейера, или ковшами, люльками, специальными подхватами, тележками и т. п. Одновременно с транспортированием груза на цепном конвейере могут выполняться различные технологические операции. Особенно широко применяют цепные конвейеры в сборочных цехах (сборочные конвейеры), а также в автоматических цехах и заводах, т. к. цепной конвейер можно легко приспособить к выполнению данного технологического процесса и автоматизировать его работу по заданной программе.

Для транспортирования штучных и массовых грузов, а также для автоматических и поточных линий, для линий сборки находят применение тележечные конвейеры, изгибающиеся в вертикальной или горизонтальной плоскости. Цепи этих конвейеров соединены с тележками, передвигающимися на катках по рельсам.

Весьма актуальная задача современного производства — бесперегрузочное транспортирование грузов (в особенности штучных изделий и комплектующих узлов) по сложной пространственной трассе, проходящей на протяжении всего технологического процесса от получения первичной заготовки до готовой продукции. Эта задача успешно решается с помощью подвесных цепных конвейеров различных типов.

Подвесной конвейер (рис. 5, б) состоит из замкнутого тягового органа (цепи или каната) 3 с каретками, служащими для поддержки тягового органа и прикрепления подвесок 2. Катки кареток тяговым органом перемещаются по замкнутому подвесному пути 1. Для создания пространственной трассы конвейера тяговый орган должен иметь гибкость в горизонтальной и вертикальной плоскости. Большая протяженность конвейера в сочетании с его пространственной гибкостью позволяет обслуживать одним конвейером законченный производственный цикл, причем перемещаемые грузы могут подвергаться различным технологическим операциям: очистке в пескоструйных камерах; наклепу в дробеструйных камерах, травлению или пропитке в химических ваннах; нанесению лакокрасочных покрытий; сушке и т. п. Это сделало подвесные конвейеры наиболее распространенными средствами внутрицехового и межцехового транспортирования грузов и межоперационной передачи изделий в поточном производстве.

Рис. 5. Конвейеры с тяговым органом

К транспортирующим машинам без тягового органа относятся различные виды гравитационных устройств, качающиеся конвейеры, шнеки, пневматические устройства и т. п.

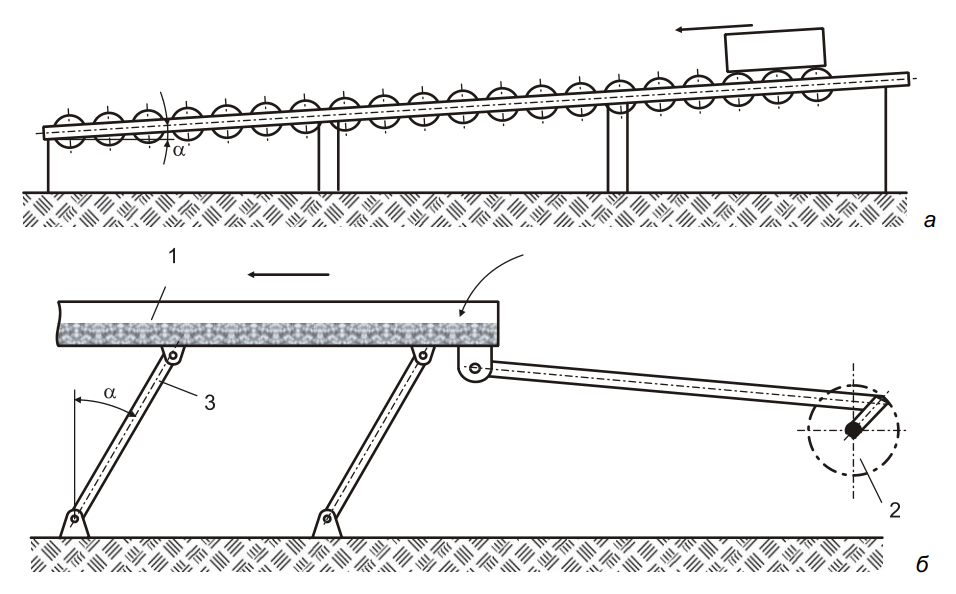

В гравитационных устройствах для транспортирования грузов используют силу тяжести. Простейшие гравитационные устройства — наклонная плоскость, желоб, труба, по которым скатывается транспортируемый груз. К гравитационным устройствам для транспортирования грузов относятся также неприводные рольганги, в которых наклонная плоскость образована из ряда роликов, установленных на раме (рис. 6, а). В ряде отраслей промышленности, особенно в прокатных цехах, рольганги используются не только как гравитационные устройства, но и как приводные.

В этом случае ролики получают принудительное вращение от привода и сообщают поступательное движение грузу в горизонтальном направлении.

Качающиеся конвейеры транспортируют на небольшие расстояния все виды насыпных грузов, кроме липких. В машиностроительном производстве их широко используют для транспортирования металлической стружки, смоченной эмульсией и маслом, горячей смеси, выбитой из литейных форм, мелкого литья и других грузов. Качающийся конвейер представляет собой желоб, подвешенный или опертый на неподвижную раму. Желоб совершает колебательные движения, вследствие чего находящийся в нем груз перемещается вдоль желоба. На рис. 6, б показана схема качающегося конвейера инерционного типа. Конвейер состоит из стального желоба 1, совершающего колебательные движения на упругих стойках 3, изготовленных из рессорно-пружинной стали, от кривошипа 2. Так как опорные стойки установлены наклонно (под углом α) к желобу, последний вместе с грузом при движении вперед несколько приподнимается, а при движении назад опускается, в результате чего груз периодически перемещается вперед.

Рис. 6, а и б. Конвейеры без тягового органа

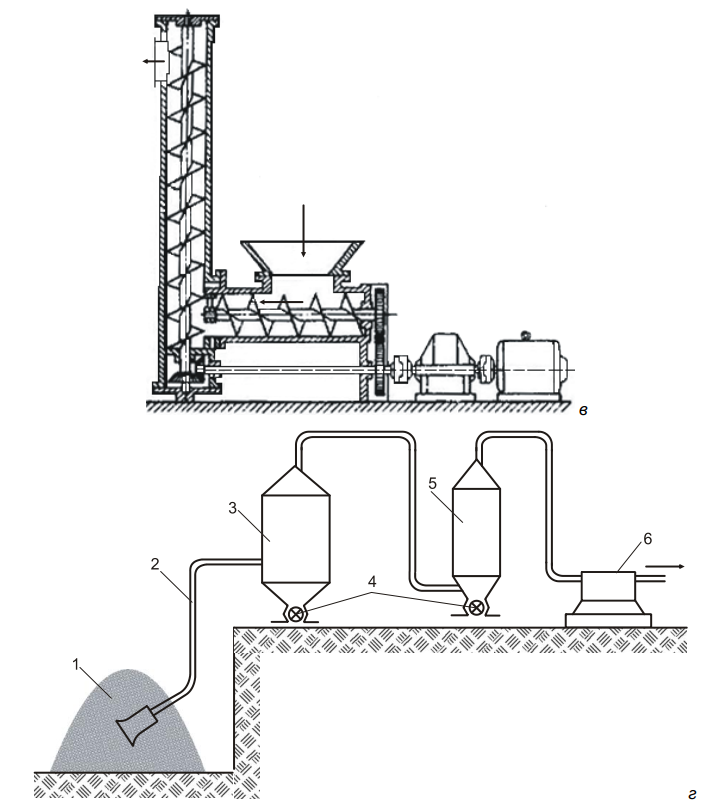

Рис. 6. Конвейеры без тягового органа

Шнеком (винтовым конвейером) называют устройство, в котором транспортирование материала по желобу или трубе осуществляется витками вращающегося винта. Шнеки применяют не только для перемещения груза по горизонтали, но также по наклонным и вертикальным желобам (рис. 6, в). Благодаря простоте герметизации трубопровода шнеки подходят для транспортирования пылящих, горячих или выделяющих вредные испарения грузов. При помощи шнеков удобно транспортировать пылевидные, мелкозернистые, волокнистые материалы, металлическую стружку.

Пневматические транспортирующие устройства предназначены для транспортирования по трубам в смеси с воздухом порошкообразных, мелковолокнистых и зернистых материалов, скорость которым сообщается движущимся потоком воздуха.

На машиностроительных предприятиях для отвода стружки и пыли, образующихся при обработке резанием таких материалов, как текстолит, стекловолокно и т. п., широко применяют пневмоустройства всасывающего типа, работающие в результате создания в трубопроводе разрежения и всасывания в него атмосферного воздуха вместе с грузом. Во всасывающем устройстве вакуум-насос 6 (рис. 6, г) создает разрежение, благодаря которому воздух вместе со стружкой и пылью через сопло 1 засасывается в трубопровод 2. В отделительной камере 3 происходит осаждение груза, и воздух, содержащий мелкую пыль, проходит через фильтр 5. Очищенный воздух через вакуум-насос выбрасывается в атмосферу. Груз удаляют через шлюзовые затворы 4, препятствующие засасыванию воздуха из атмосферы. При работе всасывающей установки отсутствует пыление, что весьма существенно в санитарно-гигиеническом отношении. Такие устройства пневмотранспорта целесообразно применять при необходимости доставки груза разветвленным трубопроводом из нескольких пунктов погрузки к одному пункту разгрузки.

3. Промышленные роботы

Робот-автомат осуществляет механические действия, подобные действиям человека при выполнении физической работы.

В условиях ускоренного научно-технического прогресса, когда объекты производства часто меняются и повышаются требования к качеству продукции, технологические системы должны быть быстропереналаживаемыми на выпуск новой продукции по более прогрессивной технологии. Традиционные средства автоматизации (автоматические линии) требуют много времени и затрат на перенастройку при смене объектов многономенклатурного производства. В этих условиях использование промышленных роботов на основных технологических операциях, на вспомогательных и транспортных работах позволяет создавать многофункциональные легко переналаживаемые технологические системы. Такие системы способны оперативно реагировать при изменении объектов производства.

Высвобождение человека из производственного цикла с его усталостью, эмоциями, рассеянностью за счет применения роботов создает условия более жесткого соблюдения всех технологических требований, что существенно повышает качество изделий и стабильность их выпуска. Замена человека роботом облегчает переход на двух- и трехсменную работу, что существенно повышает степень использования технологического оборудования.

Широкие возможности открывает применение роботов на пути создания принципиально новых технологических процессов, которые не связаны с ограниченными физическими возможностями человека (грузоподъемности, быстродействия, повторяемости и т. п.). Технологические процессы без непосредственного участия человека создают условия для многократного повышения производительности труда и значительного увеличения выпуска продукции. Разработка новых технологий связана с созданием нового оборудования, рассчитанного уже не на человека, а полностью на использование промышленных роботов.

В этих условиях требуется разработка новых принципов организации и управления работой технологической системы на базе применения ЭВМ и микропроцессорной техники.

Помимо конкретного технико-экономического эффекта, связанного с повышением производительности труда, сменности работы оборудования, повышением качества продукции, сокращением производственных площадей и высвобождением трудовых ресурсов, применение промышленных роботов имеет и большое социальное значение, которое заключается в освобождении человека от тяжелого, опасного и монотонного труда.

Замена ручного труда машинным с участием промышленных роботов приведет к ликвидации производственного травматизма и многих профзаболеваний.

Промышленные роботы классифицируют по назначению, конструктивным параметрам, способу управления, по быстродействию и точности движений. (табл. 1).

Таблица 1. Классификация промышленных роботов

| Классификационный признак | Классификационные деления | |

| группа | тип, параметр | |

| Назначение | Основные, вспомогательные | Универсальные, специализированные, специальные |

| Конструктивные показатели | Тип приводов | Пневматический, гидравлический, электрический |

| Грузоподъемность | Сверхлегкие (до 1 кг), легкие (св. 1 до 10 кг), средние (св. 10 до 200 кг),

тяжелые (св. 200 до 1000 кг), сверхтяжелые (св. 1000 кг) |

|

| Число манипуляторов | Одноманипуляторные, двухманипуляторные и т. д. | |

| Параметры рабочей зоны | Прямоугольная, цилиндрическая, сферическая, угловая | |

| Подвижность | Подвижные, стационарные | |

| Способ размещения | Напольные, подвесные, встраиваемые | |

| Исполнение | Нормальное, пылезащитное, влагозащитное и др. | |

Если назначение робота связано с выполнением основной технологической операции, т. е. с изменением состояния предмета труда (сварка, пайка, сборка и т. п.), то такие роботы принято считать основными. Роботы, выполняющие вспомогательные технологические приемы (установка заготовок в приспособление, удаление отходов из рабочей зоны прессов, контроль размеров и т. п.), составляют группу вспомогательных автоматов.

Универсальные роботы предназначены для выполнения различных технологических операций и могут работать в различных технологических процессах, с различными видами оборудования. Универсальные роботы могут, например, устанавливать заготовку на токарный станок, производить разливку металла в формы и выполнять окраску изделий.

Специализированные промышленные роботы выполняют однородные технологические операции и приемы в определенном параметрическом диапазоне (например, обслуживание штамповочного пресса или токарного станка).

Специальные роботы предназначены для выполнения только конкретной технологической операции или приема (например, сборочный робот для сочленения двух деталей или для установки камня в часовой механизм).

Широкие технические возможности универсальных роботов отражаются, как правило, на их высокой стоимости: чем выше специализация промышленного робота, тем ограниченнее его технические возможности и ниже стоимость.

В роботах применяются все известные типы приводов: пневматические, гидравлические и электрические.

Основные исполнительные устройства промышленных роботов — манипуляторы. Большинство промышленных роботов имеет один манипулятор. При обслуживании прессов холодной штамповки применяют роботы с двумя манипуляторами, конструкции которых различны. Рабочая зона манипулятора — это пространство, в котором находится его рабочий орган при всех возможных положениях звеньев манипулятора. Манипуляторы, совершающие только поступательные перемещения в прямоугольной системе координат, имеют рабочую зону в виде параллелепипеда. Такая рабочая зона наиболее целесообразна при прямолинейных движениях.

Роботы с программным управлением действуют по заранее заданной жесткой программе. Они не реагируют на окружающую их обстановку и монотонно выполняют программные циклы. Это так называемые роботы первого поколения.

Роботы с адаптивным управлением работают по заранее заданному алгоритму управления. Они имеют средства очувствления (техническое зрение, устройства ориентации, датчики усилий и т. д.) и реагируют на изменение окружающей обстановки и меняющиеся условия работы, разрабатывают программу управления по обходу препятствий, выбору необходимых деталей и т. д. Такие роботы составляют группу роботов второго поколения.

Интеллектуальное управление наряду с очувствлением и развитой системой обработки внешней информации имеют внутреннюю систему самообучения, которая выбирает и запоминает наиболее эффективные программные приемы выполнения рабочих действий. Такая развитая система управления наделяет робот искусственным интеллектом. Эта группа роботов относится к третьему поколению.

В каждом поколении роботов управление движением по отдельным степеням подвижности может быть контурным и позиционным.

Быстродействие и точность — главные показатели работы роботов. Эти параметры взаимосвязаны и характеризуют динамические свойства роботов. Классификационные деления по быстродействию и точности приведены в табл. 1. Быстродействие робота определяет, с одной стороны, производительность технологической системы, а с другой — точность. Чем выше быстродействие робота, тем выше его производительность, но ниже точность. Точность манипулятора выражается результирующей погрешностью позиционирования или отработки заданной траектории. В электронной промышленности используются роботы с точностью до единиц микрометров. Погрешность манипулирования роботов для транспортных работ превышает 1 мм.

Наряду с классификационными подразделениями промышленные роботы характеризуются параметрами, оценивающими их технический уровень (удельную грузоподъемность, выходную мощность манипулятора, управляемость и т. п.).

Для управления движениями робота и его манипулятора при выполнении технологической операции необходима оперативная информация о состоянии внешней среды и устройства робота. Для получения этой информации используются чувствительные устройства. Чувствительные устройства, предназначенные для получения информации о состоянии внешней среды, получили название «сенсорные устройства«. Чувствительные устройства, ориентированные на обеспечение внутреннего функционирования робота, составляют комплекс измерительных средств состояния и очувствления робота.

Сенсорные устройства сверхближнего действия используют для очувствления рабочих органов и других частей манипулятора. Они позволяют фиксировать их контакт с объектами внешней среды; измерять усилия, возникающие в месте взаимодействия; определять проскальзывание объектов при их удержании захватным устройством. К таким устройствам относятся, например, микропереключатели, магнитоуправляемые контакты, электромеханические, пьезоэлектрические и тензометрические датчики.

Чувствительные устройства ближнего действия обеспечивают получение необходимой информации в непосредственной близости от рабочего органа, т. е. на расстояниях, соизмеримых с его размерами. Информацию о ближайших объектах могут выдавать, например, локационные сенсоры захвата, неконтактные бамперы, различные дальномеры ближнего действия. Эти измерительные устройства позволяют роботу выполнять задание с большой скоростью, заранее получать информацию о ближних объектах и необходимым образом корректировать свои действия.

Сенсорные устройства дальнего действия обеспечивают информацией о внешней среде в пределах всей рабочей зоны робота. К таким устройствам относятся телевизионные установки, фотодиодные матрицы и различного рода локационные системы.

Сенсорные устройства сверхдальнего действия применяют в подвижных роботах для получения информации об объектах, находящихся вне рабочей зоны. Такую информацию обеспечивают различные навигационные приборы, оптические дальномеры и другие локационные системы. Устройства сверхдальнего обнаружения находят применение в стационарных роботах при работе с подвижными объектами, чтобы заранее получить информацию об их появлении в рабочей зоне.

Ультразвуковой измеритель формирует импульс, пропорциональный расстоянию до отражающей поверхности. Дальность действия ультразвукового измерителя составляет 0,01–0,07 м, время срабатывания не более 10 мс, погрешность до 2%.

Для обнаружения, распознавания и идентификации объектов в рабочей зоне робота используются системы технического зрения.

К измерительным устройствам состояния и очувствления промышленных роботов относится в первую очередь комплекс измерительных средств, обеспечивающий высокую точность позиционирования приводных систем манипулятора. Внутреннее состояние основных систем робота контролируется с помощью датчиков (крутящего момента, скорости, температуры, давления и т. п.), которые позволяют оперативно обнаруживать аварийные узлы и предотвращать появление брака в технологической системе, обслуживаемой роботом.