Содержание страницы

- 1. Классификация оборудования

- 2. Паровоздушные молоты

- 3. Механические молоты

- 4. Винтовые прессы (молоты)

- 5. Гидравлические прессы

- 6. Кривошипные горячештамповочные прессы

- 7. Горизонтально-ковочные машины

- 8. Машины специального назначения

- 9. Раскатка кольцевых заготовок

- 10. Основные характеристики оборудования для ковки и штамповки

- 11. Выбор оборудования

- 12. Вспомогательное оборудование

1. Классификация оборудования

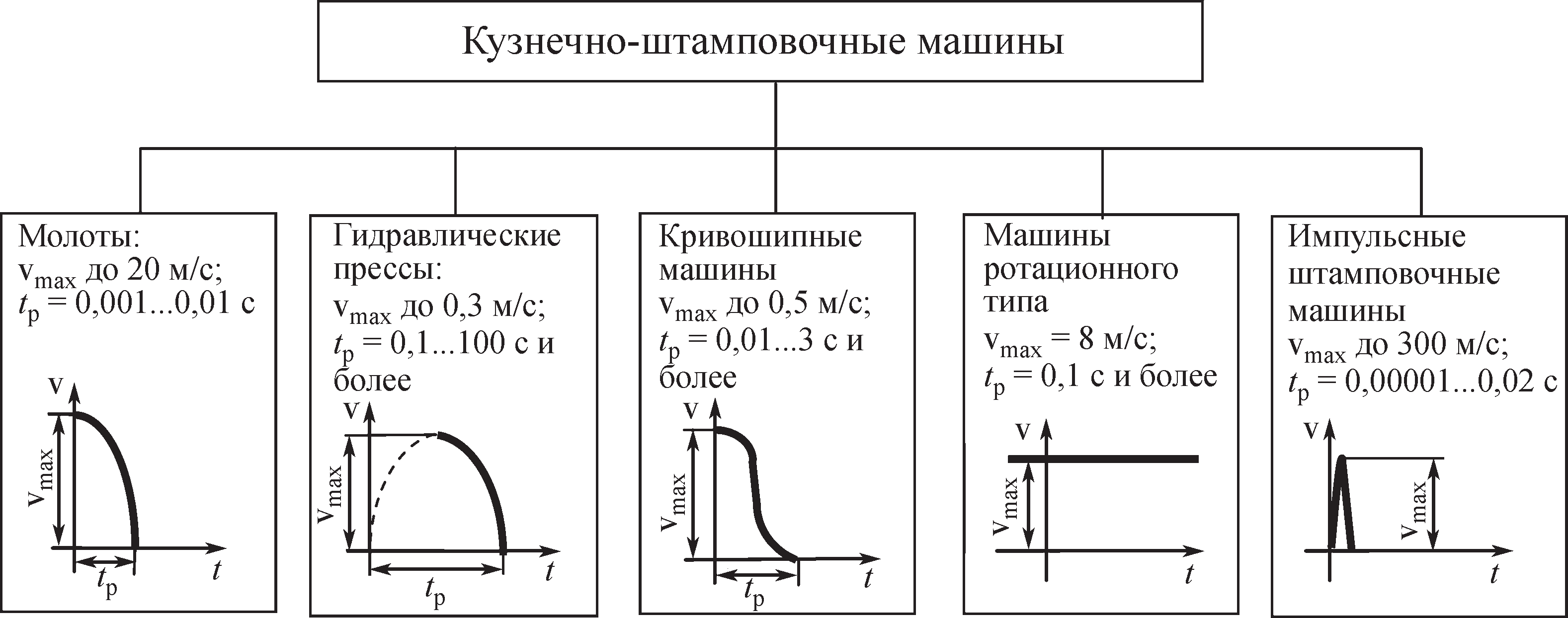

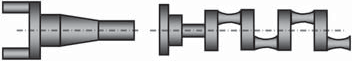

Наиболее общей классификацией кузнечно-штамповочных машин является классификация, впервые предложенная проф. А.И. Зиминым, в основу которой положен характер изменения скорости v перемещения рабочих органов машин за время рабочего хода tр. Согласно данной классификации все кузнечно-штамповочные машины подразделяют на пять основных групп (рис. 1).

К первой группе относятся молоты, характеризующиеся нежесткой кривой изменения скорости перемещения рабочих частей машины. Для данной группы машин характерна зависимость «время рабочего хода подвижных частей от сопротивления деформации», а следовательно, и форма кривой изменения скорости. Такие кривые изменения скорости называются нежесткими.

К этой же группе относят различные прессы: фрикционные с механическим приводом, винтовые с дугостаторным и круговым приводами, пресс-молоты с гидравлическим приводом. Хотя винтовые машины и называют прессами, но по характеру изменения скорости движения рабочих частей их можно отнести к машинам первой группы – молотам.

Во вторую группу входят гидравлические прессы, которые также имеют нежесткую кривую изменения скорости движения рабочих частей машины. У этой группы машин рабочий ход может начинаться с нулевой или любой другой начальной скорости (штриховая кривая на рис. 1). Наибольшие скорости перемещения рабочих частей гидравлических машин vmax сравнительно небольшие и составляют до 0,3 м/с.

Рис. 1. Классификация кузнечно-штамповочных машин

Третью группу составляют кривошипные машины. Скорость перемещения рабочих частей этих машин, как правило, ≤ 0,5 м/с, а кривая изменения скорости носит жесткий характер и зависит от кинематики привода.

К четвертой группе относят машины ротационного типа с постоянной окружной скоростью рабочих частей, достигающей 8 м/с.

В пятую группу входят импульсные штамповочные машины и машины для гидравлической, пневматической и вакуумной штамповки, которые имеют нежесткую кривую изменения скорости рабочих частей за очень короткое время рабочего хода. В импульсных штамповочных машинах в качестве рабочего тела, осуществляющего непосредственное деформирование, можно использовать воздух, жидкость, энергию электрического поля и пороховых газов и т.д. Для штамповки взрывом применяют специальные твердые взрывные вещества или горючие смеси. Скорость рабочего тела при этом достигает 300 м/с.

Наряду с общепринятой классификацией кузнечно-штамповочных машин по характеру изменения скорости движения рабочих частей машины, каждая из названных групп может классифицироваться по технологическому, конструктивному или другим признакам.

2. Паровоздушные молоты

Паровоздушные молоты приводятся в действие паром или сжатым воздухом. Пар подается к молоту по трубопроводам от паровых котлов или паросиловых установок, сжатый воздух – от компрессоров компрессорных станций под давлением 700…900 кПа. Пар и сжатый воздух для данного типа молотов являются энергоносителями.

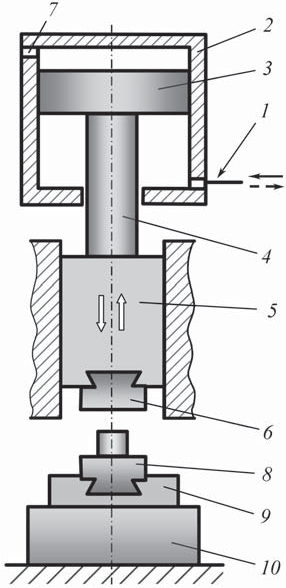

Рис. 2. Схема паровоздушного молота простого действия: 1 – трубопровод; 2 – рабочий цилиндр; 3 – поршень; 4 – шток; 5 – баба; 6 – верхний штамп; 7 – отверстие; 8 – нижний штамп; 9 – промежуточная подушка; 10 – шабот

По способу использования энергоносителя паровоздушные молоты подразделяют на молоты простого и двойного действия.

В молотах простого действия пар и сжатый воздух служат только для подъема движущихся частей в верхнее положение. Рабочий ход (ход вниз) совершается под действием силы тяжести подвижных (падающих) частей. Накопленная при падении кинетическая энергия превращается при ударе в работу, используемую на изменение формы заготовки.

Принцип работы паровоздушного молота простого действия (рис. 2) следующий: пар или сжатый воздух по трубопроводу 1 поступает в штоковую полость рабочего цилиндра 2 и поднимает поршень 3 и шток 4 с закрепленными на нем бабой 5 и бойком 6.

Рис. 3. Схема паровоздушного молота двойного действия: 1 – шток; 2 – рабочий цилиндр; 3 – поршень

При движении поршня 3 вверх воздух из поршневой полости цилиндра 2 выходит через отверстие 7. Когда поршень перекрывает это отверстие, под ним, в верхней части цилиндра, образуется замкнутое пространство, в котором возникает упругая воздушная подушка, обеспечивающая плавное торможение поршня в конце хода.

При подъеме поршня на требуемую высоту парораспределительный механизм прекращает подачу пара (или воздуха) в цилиндр и соединяет его с атмосферой. Под действием силы тяжести подвижные части молота с верхним штампом 6 падают вниз и ударяют по заготовке, установленной на нижнем штампе 8, закрепленном через промежуточную подушку 9 на шаботе 10.

Принцип работы паровоздушного молота двойного действия (рис. 3) заключается в следующем. Для подъема штока 1 вверх сжатый воздух или пар подается в нижнюю полость рабочего цилиндра 2, так же как и в молотах простого действия.

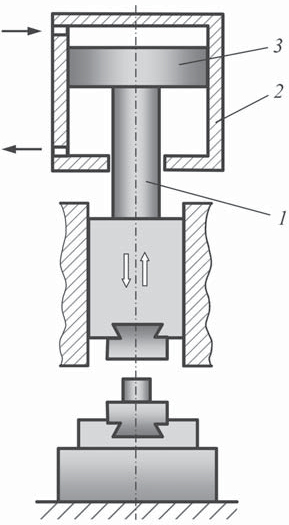

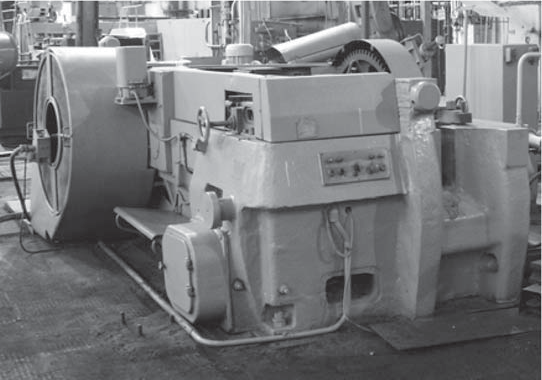

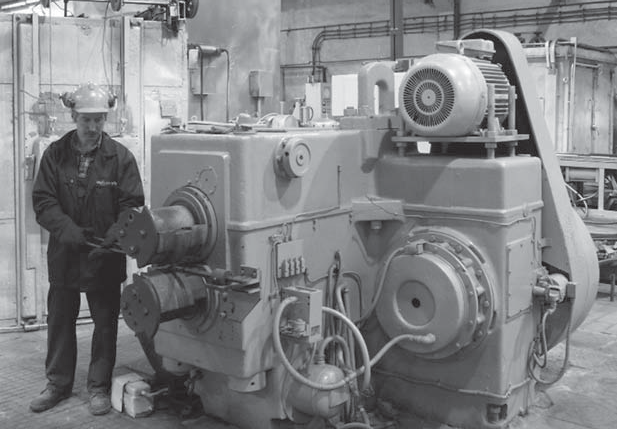

Рис. 4. Ковочный молот

При рабочем ходе вниз пар или сжатый воздух подается в верхнюю полость рабочего цилиндра 2 и помогает силе тяжести в разгоне падающих частей молота, в результате чего скорость в момент удара достигает 7…8 м/с. При этом пар (воздух), находящийся под поршнем 3, выбрасывается в атмосферу. При одинаковой массе падающих частей молота количество накопленной кинетической энергии у молота двойного действия будет значительно больше благодаря более высокой скорости, чем у молота простого действия.

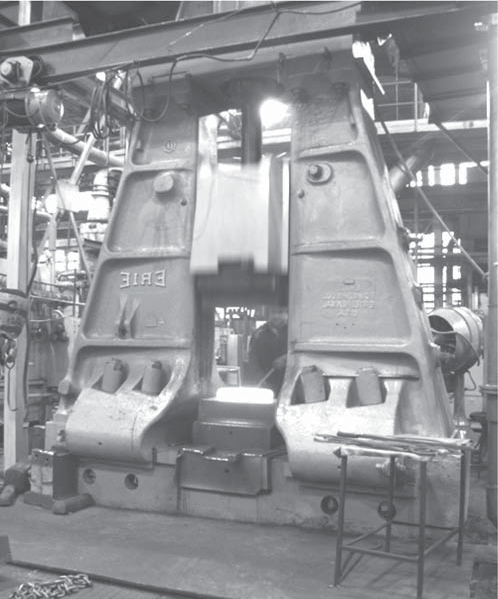

Паровоздушные молоты по технологическому назначению бывают ковочные и штамповочные.

На ковочных молотах (рис. 4), имеющих силу тяжести падающих частей 1000…8000 кг, можно изготавливать ковкой заготовки массой 20…2000 кг.

Наибольшее распространение получили ковочные паровоздушные молоты двойного действия с массой падающих частей до 5000 кг.

Штамповочные молоты (рис. 5) являются основным оборудованием для горячей объемной штамповки благодаря своей универсальности, простоте конструкции и невысокой стоимости по сравнению с другими видами оборудования.

Рис. 5. Штамповочный молот

Сила тяжести падающих частей штамповочных паровоздушных молотов находится в диапазоне 630…25 000 кг. Наиболее широко применяются молоты с силой тяжести падающих частей 630…10 000 кг.

3. Механические молоты

В механических молотах передача энергии от главного электродвигателя к подвижным частям осуществляется с помощью различных механических связей: фрикционных, гибких и упругих.

В молотах с гибкой связью для подъема бабы используют ремень, канат или цепь. К молотам с упругими связями относят рычажные и рессорные молоты.

3.1. Фрикционные молоты с доской

Действие фрикционного молота с доской основано на использовании сил трения для подъема бабы. Падение последней происходит под действием собственной силы тяжести. Таким образом, энергия удара фрикционного молота с доской определяется массой падающих частей и высотой их падения и подсчитывается так же, как и для паровоздушного молота простого действия.

Рис. 6. Кинематическая схема фрикционного молота с доской: 1 – шабот; 2 – баба; 3 – деревянная доска; 4 – ролики; 5 – направляющие; 6 – тормозные колодки; 7 – педаль

Кинематическая схема фрикционного молота с доской приведена на рис. 6. Шабот 1 и баба 2 мало отличаются от подобных деталей паровоздушного молота. Когда доска 3 зажата между вращающимися роликами 4, подвижные части по направляющим 5 поднимаются вверх. Перед концом подъема ролики раздвигаются, а доска зажимается тормозными колодками 6. Это положение соответствует удержанию бабы на весу. Чтобы баба ударила из положения «на весу», необходимо нажать на педаль зажимного механизма. Тормозные колодки связаны с педалью 7 системами рычагов и электропневматического управления. Если отпустить педаль сразу после нажатия, молот сделает один удар. Если держать педаль нажатой, молот будет автоматически совершать последовательные удары.

Фрикционные молоты с доской применяются для горячей объемной штамповки поковок, не требующей выполнения операций подкатки или протяжки.

К существенным недостаткам этих молотов относятся невозможность регулирования силы удара, их относительная тихоходность (30…50 ударов в минуту), недопустимость эксцентричных нагрузок и высокая стоимость досок, которые являются наименее долговечной деталью (срок ее службы 40…50 ч). На молотах обычно применяют две доски, которые изготавливают из бука, ясеня или клена.

3.2. Молоты с гибкой связью

В молотах с гибкой связью в качестве гибкой связи используют ремень или цепь. В нашей стране они не нашли широкого применения, хотя в мировой практике весьма распространены.

Молоты с ремнем применяют для горячей штамповки. Их изготавливают с массой падающих частей 150…2000 кг.

Для подъема бабы в молотах с ремнем используют две схемы:

1) подвижные части поднимают с помощью ремня, зажатого между вращающимися роликами вследствие сил трения;

2) ремень наматывают на вращающийся шкив, осуществляя связь бабы с подъемником.

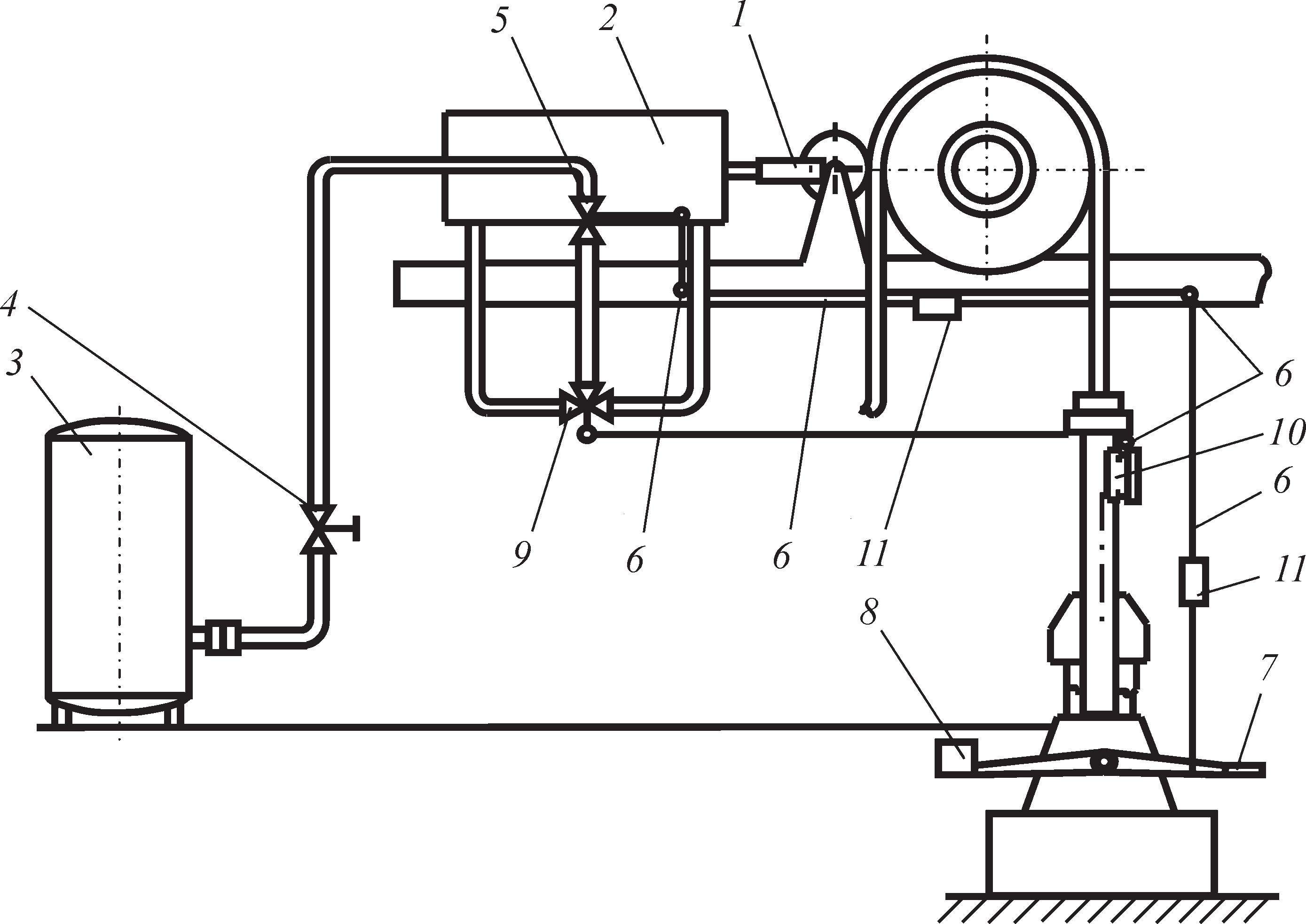

Рис. 7. Схема молота с приводом бабы от ремня: 1 – тяга; 2 – пневмоцилиндр; 3 – ресивер; 4 – редукционный клапан; 5 – распределительный клапан; 6 – тросы; 7 – педаль; 8 – противовес; 9 – трехходовой кран; 10 – рычаг; 11 – стяжные болты

На рис. 7 показана схема молота с приводом бабы от ремня. Ремень к шкиву прижимается роликом при перемещении его тягой 1, связанной с поршнем пневматического цилиндра 2. Чтобы исключить влияние колебания давления воздуха в сети на работу привода, в пневматическую схему молота включают ресивер 3, имеющий достаточный объем.

Величина рабочего давления воздуха, обеспечивающая силу прижатия ремня, составляет 300…600 кПа. Давление регулируют редукционным краном 4. Воздействие на распределительный клапан 5 цилиндра 2 осуществляют через трос 6 с помощью педали 7. Педаль поддерживается в верхнем положении противовесом 8. Для ограничения высоты подъема бабы используют трехходовой кран 9, который при контакте бабы с рычагом 10 переключает пневмоцилиндр на отвод прижимного ролика от ремня. Работа молота с цепью аналогична работе молота с ремнем.

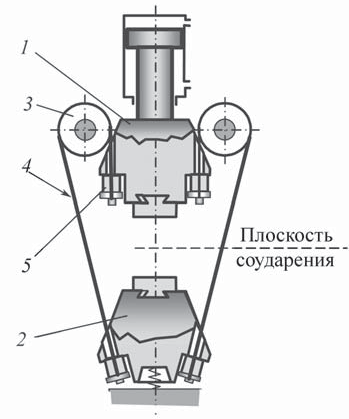

3.3. Бесшаботные молоты

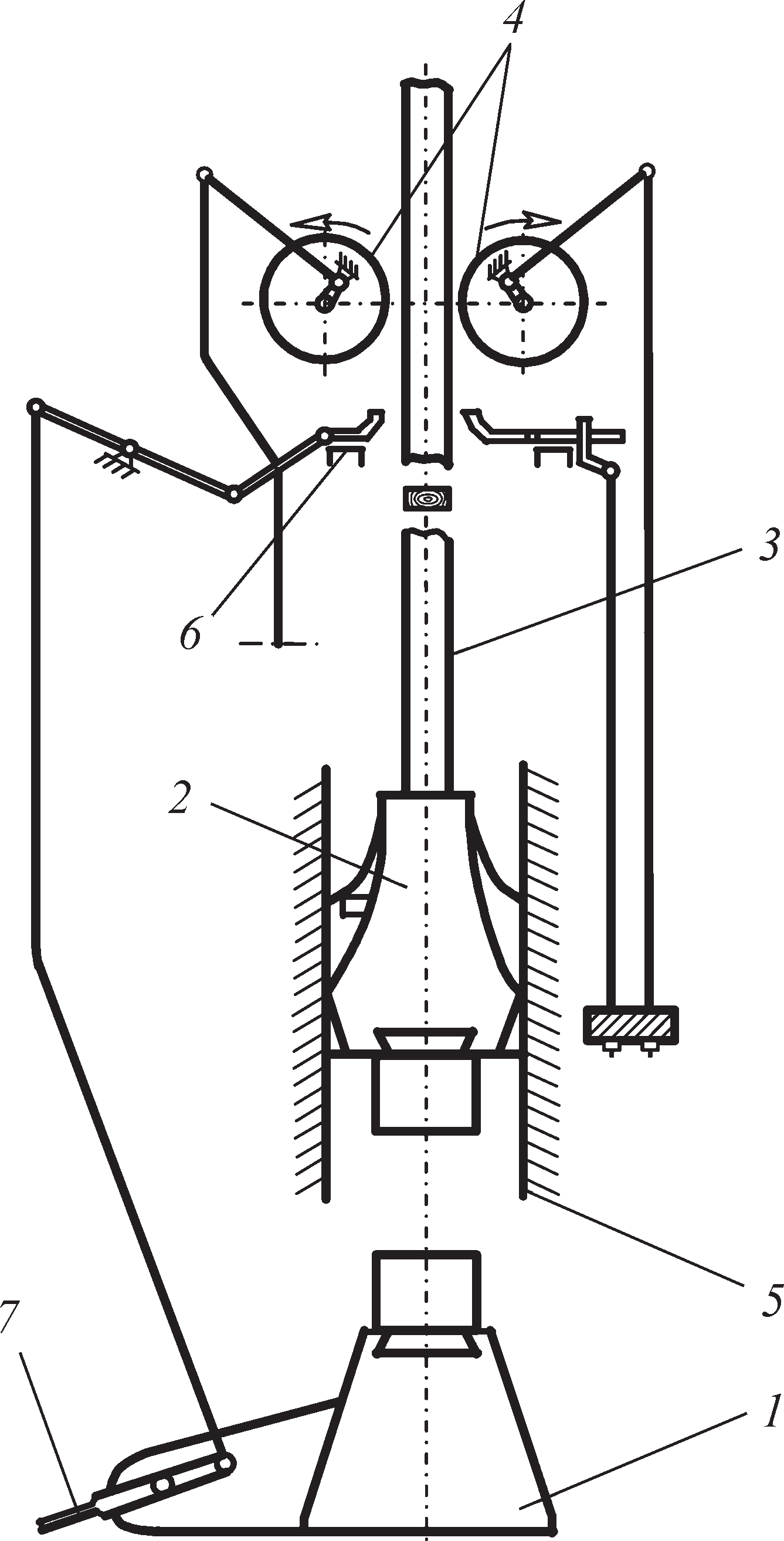

Молоты с подвижным шаботом называют молотами со встречным движением бабы или бесшаботными. Бесшаботные молоты изготавливают с различным исполнением привода подвижных баб, с энергией удара до 1500 кДж. На них можно штамповать поковки с массой, достигающей 20 000 кг. Схема бесшаботного молота приведена на рис. 8.

Рис. 8. Схема бесшаботного молота с ленточной связью баб: 1, 2 – верхняя и нижняя бабы; 3 – блокишкивы; 4 – металлические ленты; 5 – амортизирующие буфера

Принцип работы следующий: две бабы: верхняя 1 и нижняя 2, связанные между собой стальными лентами 4, движутся навстречу друг другу и при взаимной встрече штампуют заготовку, которая укладывается на нижнюю бабу. Отсутствие шабота (его роль играет подвижная нижняя баба) сокращает ударные воздействия подвижных частей на фундамент и соответственно производственное здание.

Станина молота монтируется на фундаментной плите. Верхняя баба приводится в движение поршнем. В качестве энергоносителя применяют пар, сжатый воздух либо другой газ.

Нижняя баба получает рабочее движение от верхней посредством стальных лент, перекинутых через блоки-шкивы 3. Применяют также конструкции молотов с независимым приводом обеих баб. В большинстве конструкций движение баб происходит в вертикальной плоскости, но известны молоты, где движение баб осуществляется и в горизонтальной плоскости.

4. Винтовые прессы (молоты)

Винтовые машины применяют для горячей и холодной объемной штамповки, чеканки, правки, гибки и других операций. К винтовым кузнечным прессам относят такие, которые в составе главного исполнительного механизма имеют винтовой шпиндель (винт) с несамотормозящейся резьбой прямоугольного или трапецеидального профиля. Эти прессы используют для штамповки поковок кинетическую энергию вращательного или винтового движения масс.

Принцип действия винтовых машин заключается в разгоне подвижных частей (винта с маховиком или без маховика, ползуна и верхнего штампа) приводом фрикционного, электрического или гидравлического действия во время хода вниз до определенной скорости для того, чтобы накопить кинетическую энергию необходимой величины. Наибольшая скорость современных винтовых прессов с фрикционным, дуго- и кругостаторным электроприводом составляет 0,5…0,9 м/с, а с гидроприводом – 0,9…2 м/с.

По характеру работы винтовые прессы относят к оборудованию, имеющему нежесткую кривую изменения скорости движения рабочих частей во время рабочего хода, поэтому, хотя винтовые машины и называют прессами, по характеру изменения скорости движения рабочих частей они являются, скорее, молотами, чем прессами. Общее с прессами у этого типа машин – наличие станины, выполненной в виде замкнутой рамы, которая воспринимает силу в момент деформации заготовки.

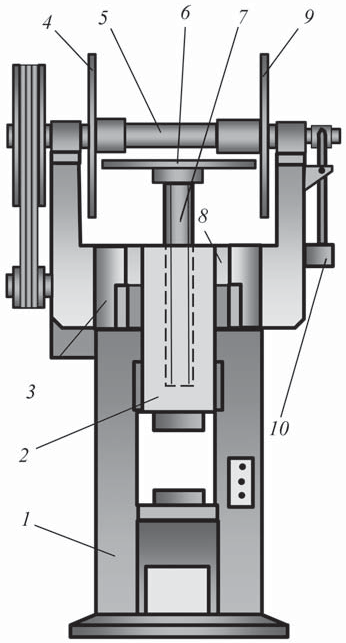

Рис. 9. Винтовой двухдисковый пресс: 1 – станина; 2 – ползун; 3 – верхняя поперечина; 4 – фрикционный диск; 5 – приводной вал; 6 – маховик; 7 – винтовой шпиндель; 8 – составная гайка; 9 – фрикционный диск; 10 – механизм управления перемещением фрикционных дисков 4 и 9 относительно диска 6

Поэтому винтовые машины оценивают не только по накопленной кинетической энергии, но и по номинальной силе. Это обстоятельство, а также сравнительно невысокая скорость рабочих частей позволяют называть эти машины прессами, хотя по характеру своей работы их было бы правильнее считать молотами.

В отечественных винтовых прессах с гидравлическим приводом кроме накопленной кинетической энергии для деформирования заготовки используется и сила, развиваемая гидравлическим цилиндром.

Общий вид винтового двухдискового пресса с фрикционным передаточным механизмом показан на рис. 9.

Станина 1 винтового пресса состоит из двух стоек, отлитых из стали или чугуна за одно целое со столом, и верхней поперечины 3, соединенной со стойками стальными стяжными болтами. В верхней поперечине закреплена составная гайка 8, внутри которой проходит винтовой шпиндель 7, имеющий несамотормозящуюся многозаходную резьбу с углом подъема витков 12…20°. На верхнем конце шпинделя закреплен горизонтальный маховик 6, выполненный из стального или чугунного литья с накладками из фрикционного материала по ободу.

Нижний конец шпинделя через пяту шарнирно соединен с ползуном 2, двигающимся в направляющих станины 1. Над маховиком 6 находится приводной вал 5 с дисками 4 и 9, расстояние между которыми всегда несколько больше диаметра маховика. При перемещении горизонтального вала вдоль оси с помощью нажимного пневматического механизма 10 диски 4 и 9 поочередно нажимают на маховик 6, осуществляя его вращение и связанного с ним шпинделя то в одну, то в другую сторону. Винтовой шпиндель 7, вращаясь в гайке, перемещает вверх–вниз подвижный ползун 2.

Привод винтового двигателя осуществляется от электродвигателя.

В верхнем положении ползун удерживается ленточным тормозом с механическим или гидравлическим приводом.

Рис. 10. Схема винтового пресса с дугостаторным приводом: 1 – маховик; 2 – дугостаторы; 3 – станина с амортизаторами; 4 – винт; 5 – гайка; 6 – ползун; 7 – выталкиватель; 8 – тормоз

Фрикционные винтовые прессы имеют существенные недостатки: громоздкость приводной системы, низкую стойкость фрикционных накладок, низкий КПД из-за проскальзывания маховика и дисков.

Вследствие указанных недостатков винтовые фрикционные прессы не получили широкого распространения и в настоящее время отечественной промышленностью не выпускаются. Вместо них нашли применение винтовые прессы с дугостаторным приводом. В этих прессах принцип работы привода ползуна основан на использовании вращающегося электромагнитного поля, создаваемого не круговыми, как в обычных электродвигателях, а дуговыми статорами, которые приводят во вращение короткозамкнутый ротор, являющийся одновременно маховиком. Схема винтового пресса с дугостаторным приводом приведена на рис. 10.

Конструкция привода данного пресса максимально упрощена, что обеспечивает высокую надежность и долговечность работы. Принцип работы винтового дугостаторного пресса следующий: вращение ротора – маховика 1 непосредственно передается рабочему винту 4, ввернутому в рабочую гайку 5, жестко закрепленную в ползуне пресса 6. Винт 4, связанный с маховиком 1, имеет кольцевой бурт, опирающийся на кольцевую тягу, расположенную в нижней части ползуна, и осевого перемещения не совершает. Вращение винта 4 вызывает осевое перемещение гайки 5 с ползуном 6. Два дугостатора 2 располагаются на станине 3 пресса. Для торможения в верхнем положении маховик имеет колодочный тормоз 8 с электропневматическим приводом.

Дугостаторный привод упрощает получение пониженной частоты вращения маховика (100…300 мин-1) без применения редуктора.

Эта формула справедлива при круговом статоре, имеющем замкнутую дугу 360°. В случае уменьшения длины дуги статора скорость вращения ротора при одном и том же числе пар полюсов уменьшается. Например, при четырех парах полюсов и круговом статоре ротор электродвигателя будет иметь частоту вращения 750 мин-1. При использовании дугового статора с углом 120° частота вращения ротора электродвигателя будет составлять всего 250 мин-1. Указанный принцип используют при разработке винтовых прессов с дугостаторным безредукторным приводом.

Переключение привода на опускание и подъем ползуна, а также требуемую величину хода последнего и, соответственно, величину накопленной кинетической энергии устанавливают положением металлических флажков, связанных с бесконтактными конечными выключателями, на которые воздействует ползун пресса при своем перемещении.

Детали винтовых прессов работают в тяжелых условиях. Наиболее ответственную деталь пресса – винтовой шпиндель – изготавливают из кованых сталей 40Х, 40ХНМА или 60С2, подвергнутых термической обработке до твердости 240…280 НВ.

Винтовой шпиндель имеет резьбу прямоугольного, трапецеидального симметричного и трапецеидального несимметричного профилей, которую после термообработки шлифуют. Гайку изготавливают составной, имеющей стальной бандаж и резьбовую втулку, выполненную из бронзы БрОФЮ-1, БрАЖ9-4 или БрОЦС5-5-5.

5. Гидравлические прессы

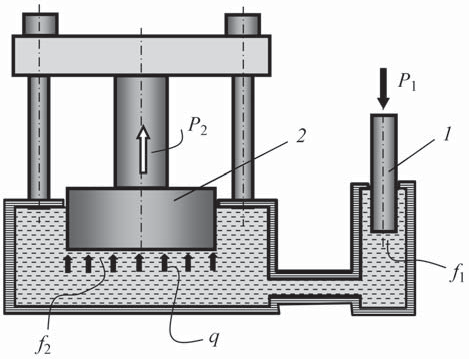

Гидравлические прессы в соответствии с классификацией относят к машинам второй группы, имеющим нежесткую кривую изменения скорости движения рабочих частей машины. Принцип работы гидравлического пресса основан на законе Паскаля, по которому давление, производимое на жидкость внешними силами, передается по всем направлениям без изменения.

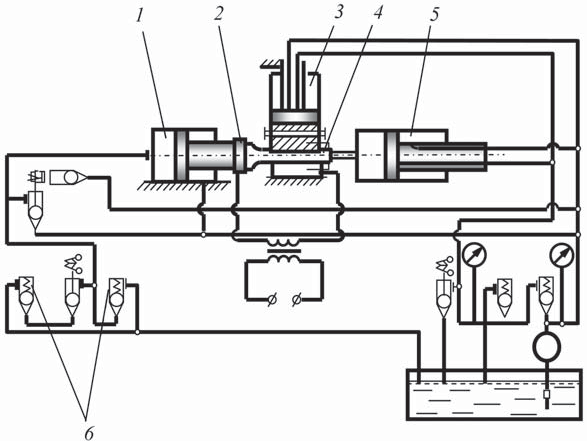

Принципиальная гидромеханическая схема ковочного гидравлического пресса приведена на рис. 11.

Рис. 11. Принципиальная схема гидравлического пресса

Его принцип работы заключается в следующем.

Если к поршню 1 приложить силу Р1, то по закону Паскаля под торцем поршня 1 возникнет давление q = P1 / f1 (f1 – площадь поршня 1), которое передается во все точки объема жидкости. Давление q, направленное нормально к основанию поршня 2 большего диаметра и площади f2 соответственно, создает силу P2 = qf2 , которая будет больше силы Р1 во столько раз, во сколько площадь f2 больше площади f1, т.е.

P2 = P1 (f2/f1 ).

Таким образом, в гидравлических прессах путем увеличения площади f2 и рабочего давления жидкости q можно получить силу Р2 теоретически сколь угодно большой величины.

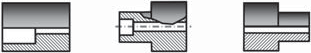

Устройство ковочного гидравлического пресса приведено на рис. 12.

Рабочий гидроцилиндр 1 пресса, установленный в верхней траверсе 2, через колонны 3 жестко соединен с неподвижной нижней траверсой 4, являющейся одновременно рабочим столом пресса, который устанавливают на фундамент. Неподвижные верхняя 2 и нижняя 4 траверсы вместе с колоннами 3 образуют станину пресса.

Рис. 12. Схема ковочного гидравлического пресса: 1 – рабочий гидроцилиндр; 2 – неподвижная траверса; 3 – направляющие колонны; 4 – нижняя неподвижная траверса; 5 – плунжер; 6 – подвижная траверса; 7 – возвратный цилиндр; 8 – плунжер; 9 – система гидропривода; 10 – система управления; 11 – трубопровод

Рабочий плунжер 5 пресса соединен с подвижной траверсой 6, имеющей возможность перемещения по направляющим колоннам 3 только вниз при подаче рабочей жидкости в главный рабочий цилиндр 1. Для подъема подвижной траверсы 6 вверх в прессе предусмотрены возвратные цилиндры 7 с плунжерами 8.

Работа гидравлического пресса обеспечивается гидроприводом 9, связанным с системой управления 10 и прессом трубопроводом 11.

Главным параметром гидравлического пресса является его номинальная сила, развиваемая рабочим гидроцилиндром.

Гидравлические прессы подразделяют на прессы для обработки металлов и неметаллических материалов. В свою очередь, прессы для обработки металлов подразделяют на несколько групп в зависимости от их технологического назначения.

Из гаммы гидравлических прессов, предназначенных для горячей обработки металлов давлением, можно выделить: ковочные прессы для свободной ковки с номинальной силой 5…150 МН, штамповочные прессы для горячей объемной штамповки с номинальной силой 10…750 МН и специализированные прессы, например для изотермической штамповки, с номинальной силой 2,5…46 МН.

По числу рабочих цилиндров гидравлические прессы подразделяют на одно-, двух-, трех- и многоплунжерные.

В состав гидропрессовой установки входят: пресс, привод (источник жидкости высокого давления), баки (приемники для жидкости), органы управления (различные распределители, клапаны, дроссели, трубопроводы и т.п.).

Приводы пресса (источники высокого давления) разделяют на три группы: насосные безаккумуляторные; насосно-аккумуляторные и мультипликаторные.

При насосном безаккумуляторном приводе питание гидропресса рабочей жидкостью высокого давления осуществляют непосредственно от насосов. Особенностью насосного привода является то, что насос развивает такое давление, которое необходимо для деформирования заготовки. Поскольку сопротивление деформированию во время рабочего хода плунжера пресса меняется, давление жидкости, создаваемое насосом, также переменно. При этом скорость перемещения подвижной траверсы пресса зависит только от производительности насосов.

К насосно-аккумуляторным приводам прессов относят приводы, осуществляющие питание гидросистемы пресса рабочей жидкостью высокого давления при рабочем ходе одновременно от насоса и гидроаккумулятора. В этом случае между прессом и насосом устанавливают дополнительную емкость, в которой скапливается (аккумулируется) жидкость высокого давления.

Аккумулятор в требуемый момент времени отдает запас накопленной жидкости в гидросистему пресса, компенсируя тем самым недостающую во время деформирования производительность насосов, обеспечивая необходимую скорость перемещения подвижной траверсы и рабочую силу пресса. При насосно-аккумуляторном приводе скорость движения подвижной траверсы не зависит от производительности насосов, а определяется только сопротивлением деформированию материала заготовки.

К мультипликаторным приводам относят такие, в которых питание пресса во время рабочего хода осуществляется источником высокого давления – мультипликатором (рис. 13), подающим рабочую жидкость высокого давления определенными порциями в гидросистему пресса.

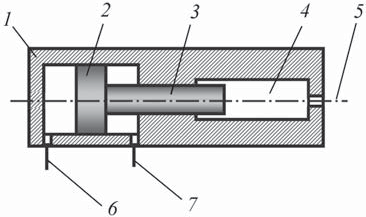

Традиционно мультипликатор состоит из корпуса 1 с двумя полостями различного диаметра. В полости большего диаметра размещают поршень 2 со штоком 3, торец которого находится во второй камере 4, являющейся камерой высокого давления.

Рис. 13. Схема мультипликатора: 1 – корпус; 2 – поршень; 3 – шток; 4 – камера высокого давления; 5 – трубопровод высокого давления; 6, 7 – трубопроводы низкого давления

В исходном положении камера 4 заполнена рабочей средой, а трубопровод 5 перекрыт. При рабочем ходе мультипликатора поршень 2 со штоком 3 должен быть перемещен вправо, сжимая рабочую среду, находящуюся в замкнутом объеме (камера 4). Для этого в поршневую полость мультипликатора по трубопроводу 6 насосом нагнетают пар, воздух или жидкость, находящиеся под низким давлением q1. Вследствие этого к торцу поршня 2 будет приложена сила P1 = q1F1 , где F1 – площадь торца поршня 2. Для того чтобы поршень 2 со штоком 3 находился в равновесии, к торцу штока 3 также должна быть приложена сила Р2 = Р1 . При этом сила P2 = q2F2 , где q2 – давление рабочей среды в камере 4; F2 – площадь торца штока 3. Учитывая равенство сил Р1 и Р2 после несложных преобразований имеем

(4)

(4)

Величину K м = q2 / q1 = (d2 / d1)2 называют коэффициентом мультипликации, где d2 и d1 – диаметры поршня и штока соответственно.

Таким образом, создав в камере высокого давления 4 давление рабочей среды

q2 = K м q1 , открывают трубопровод 5, обеспечивая подачу давления q2 в гидросистему пресса. (Возврат поршня 2 и штока 3 мультипликатора в исходное положение осуществляют путем соединения трубопровода 7 с насосом низкого давления, а трубопровода 6 – со сливом.)

При совершении рабочего хода пресса мультипликатор выполняет несколько рабочих и холостых ходов. При холостом ходе мультипликатора ползун пресса остается неподвижным. Это обстоятельство неблагоприятно сказывается на процессе деформирования заготовки.

Для увеличения производительности пресса и обеспечения непрерывности процесса деформирования заготовок применяют сдвоенные мультипликаторы, осуществляют почти непрерывную подачу рабочей среды высокого давления в гидросистему пресса (подача рабочей среды прерывается примерно на 0,5…1,0 с при срабатывании управляющей аппаратуры). Известны и другие схемы гидропривода, гарантирующие непрерывность подачи рабочей среды высокого давления в гидросистемы прессов.

В качестве рабочей жидкости в гидравлических прессах обычно используют минеральные масла: индустриальное, машинное, турбинное и т.д.

Гидравлические ковочные прессы предназначены для выполнения различных технологических операций ковки (протяжки, осадки, прошивки, рубки и т.д.), а также для объемной штамповки. В основном это четырехколонные гидравлические прессы с верхним расположением рабочего цилиндра.

Ковочные прессы небольшой силы для удобства их обслуживания изготавливают одностоечными. Они характеризуются большим числом ходов и высокой скоростью перемещения подвижной траверсы.

Более мощные прессы имеют выдвижной стол для удобства смены штамповочной оснастки.

Гидравлические штамповочные прессы отличаются от ковочных:

- меньшими значениями рабочего хода подвижной траверсы и высоты штамповочного пространства;

- увеличенными размерами столов, а также наличием подштамповой плиты;

- повышенной жесткостью станины и подвижной траверсы;

- наличием выталкивателей для удаления отштампованных деталей;

- отсутствием режима проглаживающих ходов, обязательного для ковочных прессов.

6. Кривошипные горячештамповочные прессы

Эти прессы в соответствии с классификацией относят к третьей группе машин, предназначенных для горячей объемной штамповки. Кривошипные горячештамповочные прессы (КГШП) характеризуются значительными силовыми и энергетическими параметрами. Отечественные заводы выпускают КГШП с силой 6,3…63 МН, величиной хода ползуна 200…460 мм, числом ходов ползуна в минуту 40…90.

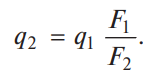

Рис. 14. Кинематическая схема КГШП: 1 – тормоз; 2 – маховик; 3 – шкив; 4 – электродвигатель; 5 – тормоз; 6 – кривошипный вал; 7 и 9 – зубчатые колеса; 8 – муфта; 10 – клин; 11 – стол пресса; 12 – подштамповая плита; 13 – ползун; 14 – шатун; 15 – промежуточный вал

Применение КГШП значительно улучшает условия труда рабочих в кузнечноштамповочных цехах: снижается уровень шума и вибрации, присущей молотовому оборудованию. Отсутствие ударных нагрузок повышает стойкость штампов и позволяет изготавливать их рабочие элементы менее массивными, чем на молотах. Высокая жесткость дает возможность повысить точность изготавливаемых штамповок.

Основные параметры КГШП определяются ГОСТ 6809–87.

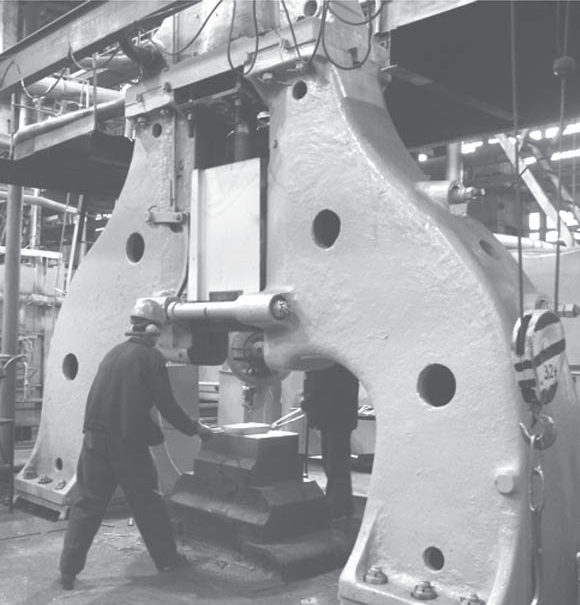

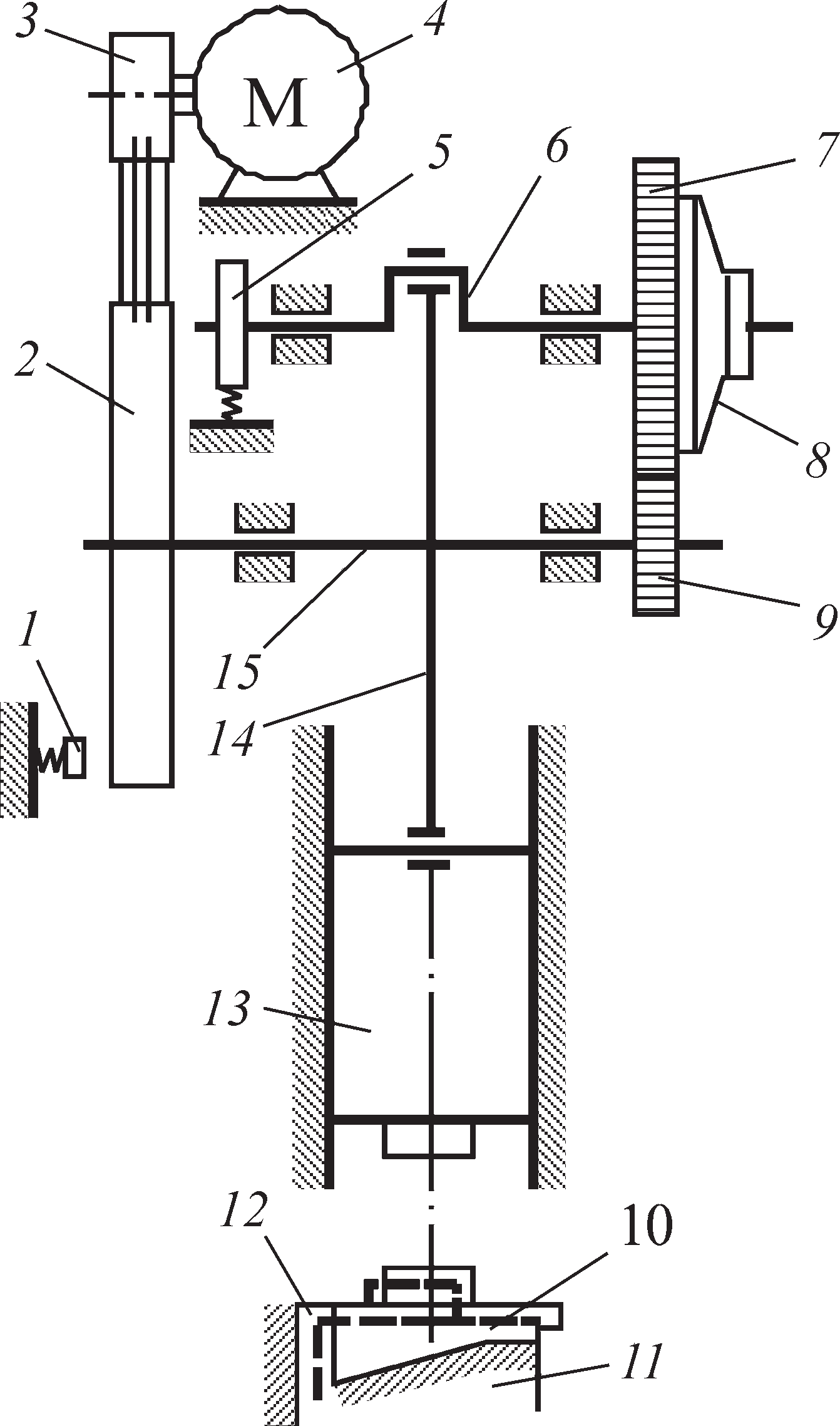

Кинематическая схема КГШП приведена на рис. 14, а на рис. 15 – общий вид пресса.

Рис. 15. КГШП с номинальной силой 140 МН (14 000 тс)

Принцип его работы следующий. От электродвигателя 4 через клиноременную передачу и шкив 3 вращение передается маховику 2, находящемуся на приводном (промежуточном) валу 15. С противоположной стороны на этом валу закреплено зубчатое колесо 9, которое входит в зацепление с зубчатым колесом 7, свободно вращающимся на кривошипном валу 6. Передача вращающего момента с вала 15 на кривошипный вал осуществляется с помощью фрикционной муфты 8 с электропневматическим управлением.

Вращаясь, вал 6 через шатун 14 приводит в возвратно-поступательное движение ползун 13, в нижней части которого крепится верхняя половина штампа. Нижняя половина штампа крепится к подштамповой плите 12 стола пресса 11 с клином 10.

Для останова вращения криповошипного вала в крайнем верхнем положении (или аварийного останова в любом положении) служит тормоз 5. Управляют прессом от кнопочной станции или ножной педали. Имеется тормоз маховика 1.

Наряду с чисто кривошипным приводом ползуна КГШП силой до 120 МН изготавливают с кривошипно-клиновым приводом. Такая конструкция привода обеспечивает увеличение жесткости пресса, позволяя штамповать поковки с бóльшим эксцентриситетом по сравнению с традиционным кривошипным приводом.

Для удаления поковок из штампов КГШП оснащают верхним и нижним выталкивателями (выталкиватели могут быть как с механическим, так и с пневматическим приводом).

Для регулировки штамповой высоты КГШП служит клиновой стол с величиной регулировки 10…20 мм. Он служит также для вывода пресса из распора (заклинивания). Разгрузку пресса при заклинивании осуществляют с помощью клинового стола отводом поперечного клина и ударами кувалды по специальному выступу стола. При этом разгрузку пресса необходимо проводить после охлаждения поковки. На практике не всегда удается этим способом достигнуть желаемого результата. Иногда применяют разрезку вставок штампа, например, ацетилено-кислородным резаком.

7. Горизонтально-ковочные машины

7.1. Общие вопросы

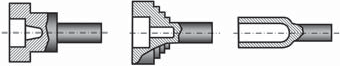

Горизонтально-ковочные машины (ГКМ) предназначены для горячей штамповки заготовок в многоручьевых штампах. По характеру движения рабочих частей в соответствии с классификацией ГКМ относят к третьей группе машин. Их применяют при изготовлении различных длинноосных заготовок: полуосей грузовых и легковых автомобилей, клапанов, зубчатых колес, колец шарико- и роликоподшипников, для набора металла в замковую часть заготовок лопаток авиационных двигателей и т.п. Штамповку можно проводить как от прутка, так и из штучной заготовки.

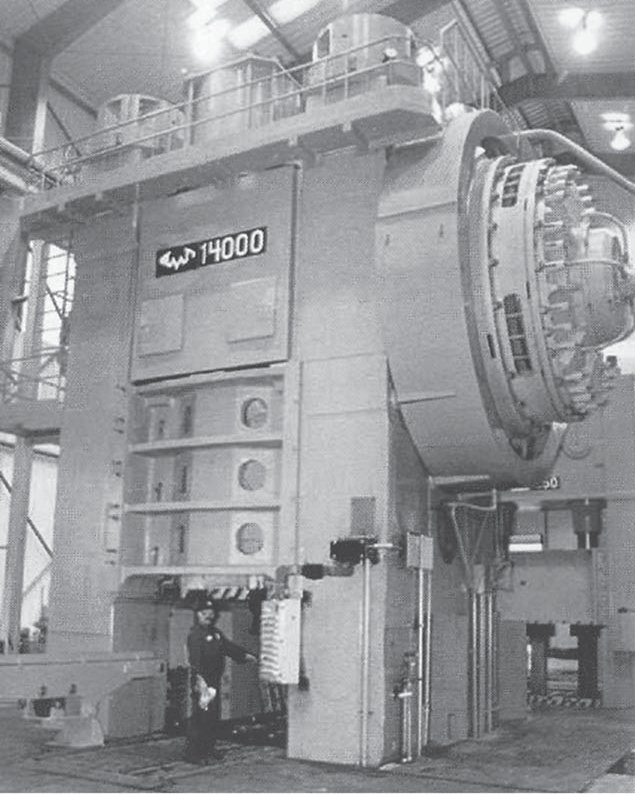

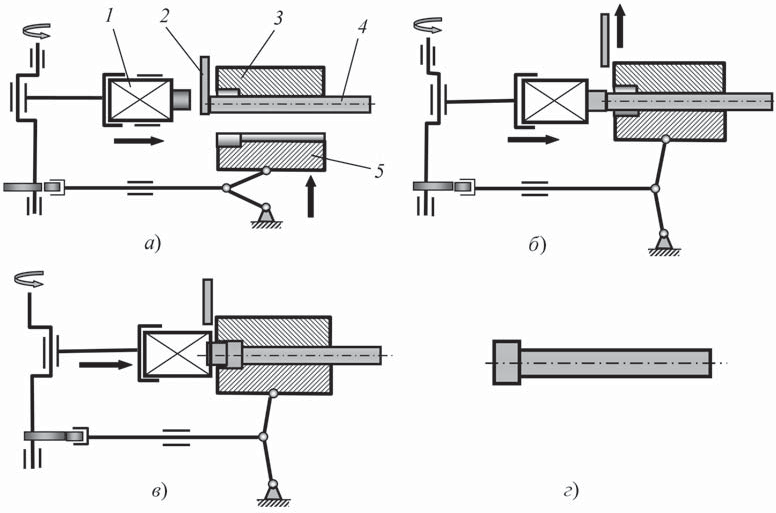

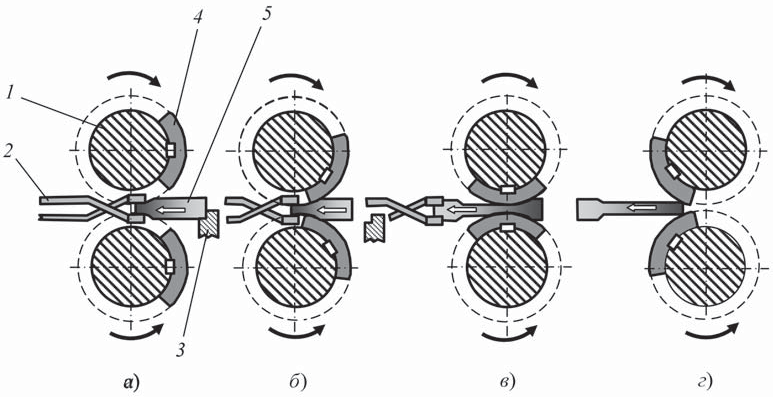

На рис. 16 показан общий вид ГКМ. Принципиальная кинематическая схема ГКМ с вертикальным разъемом матриц приведена на рис. 17.

Принцип работы ГКМ следующий. В исходном положении (рис. 17, а) матрицы 3 и 5 разведены, блок крепления пуансонов 1 находится в крайнем левом положении, регулируемый упор 2 – в крайнем нижнем. Прутковую заготовку укладывают в неподвижную матрицу 3 до контакта ее торца с упором 2. Включают рабочий ход машины, обеспечивая вращение кривошипного вала. При этом подвижные элементы машины совершают следующие перемещения: подвижная матрица 4 передвигается вверх, обеспечивая жесткий зажим прутковой заготовки 4, упор 2 поднимается также вверх, освобождая рабочую зону машины, блок 1 начинает перемещение в сторону заготовки 4 (рис. 17, б). При дальнейшем перемещении блока 1 осуществляются высадка торцевой зоны заготовки 4 и заполнение полости ручья, образованного сомкнутыми матрицами 3 и 4 (рис. 17, в).

При дальнейшем вращении коленчатого вала блок 1 перемещается влево, матрица 5 – вниз, упор 2 занимает исходное положение и штамповщик извлекает высаженную заготовку из рабочей зоны машины. Изложенный порядок движения рабочих элементов ГКМ обеспечивается системой кривошипного вала и кулачковой системой перемещения подвижной матрицы 5. При этом необходимое время останова подвижной матрицы 5 в процессе штамповки осуществляется соответствующим профилем кулачка, жестко связанного с кривошипным валом.

Рис. 16. Общий вид ГКМ

Рис. 17. Кинематическая схема ГКМ и этапы штамповки прутковой заготовки: а – установка заготовки; б – зажим заготовки в матрицах; в – высадка утолщения на торце заготовки; г – отштампованная заготовка; 1 – блок крепления пуансонов; 2 – регулируемый упор; 3 – неподвижная матрица; 4 – обрабатываемая заготовка; 5 – подвижная матрица

Для обеспечения оптимальных условий процесса штамповки сила зажима заготовки матрицами равна ~0,3 от номинальной силы ГКМ.

Наличие разъемных матриц позволяет получать поковки без штамповочных уклонов, заусенцев и с глубокими отверстиями, а также при штамповке из прутка с прошивкой сквозных отверстий. По конструктивному исполнению ГКМ делятся на две основные группы: с вертикальной и горизонтальной плоскостями разъема зажимных матриц.

В основном промышленность выпускает машины с вертикальной плоскостью разъема матриц. Появление машин с горизонтальной плоскостью разъема объясняется удобством механизации и автоматизации процесса штамповки на этом типе машин.

Основные характеристики ГКМ регламентирует ГОСТ 7023–89.

7.2. Типы поковок, изготавливаемых на ГКМ

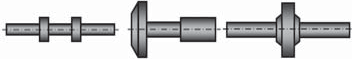

На ГКМ изготавливают сплошные и полые поковки из прутков, имеющих обычно круглое поперечное сечение, а также полые поковки из труб. Поковки, производимые на ГКМ, обычно имеют форму тела вращения с осью, совпадающей с осью прутка или трубы.

Наличие двух плоскостей разъема в штампе создает условия для получения поковок с небольшими уклонами или без них. Упоры в штампах ГКМ выполняют регулируемыми, что позволяет при наладке машины скорректировать деформируемый объем заготовки и получить поковку без облоя или с минимальным облоем.

ГКМ часто применяют при комбинированной штамповке. При этом высадочные переходы, осуществляемые на ГКМ, могут являться как заготовительными, так и окончательными. На ГКМ, как и на КГШП, штамповка в одном ручье выполняется за один ход машины, из-за этого окалина может заштамповаться в тело поковки. Поэтому перед штамповкой окалину удаляют. Для ее уменьшения рекомендуется применять индукционный нагрев металла.

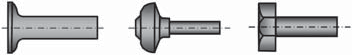

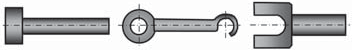

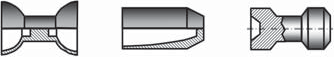

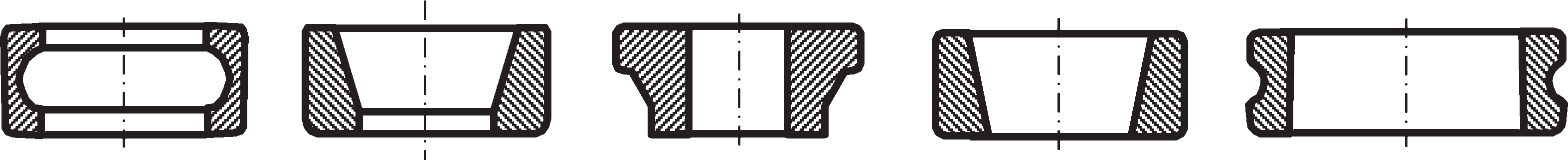

В зависимости от степени сложности все поковки, изготавливаемые на ГКМ, можно разделить на шесть групп (табл. 1):

I группа – поковки типа стержня с утолщениями, состоящая из трех подгрупп; II группа – поковки со сквозным отверстием, в которую входят также три подгруппы, включающие в себя кольца, втулки, шестерни и другие пустотелые детали с простым и сложным наружным и внутренним контурами;

Таблица 1. Поковки, изготовляемые на ГКМ

| Группа | Подгруппа | Примерные формы поковок |

| I | 1 |  |

| I | 2 |  |

| 3 |  |

|

| II | 1 |  |

| 2 |  |

|

| 3 |  |

|

| III | 1 |  |

| IV |  |

|

| V |  |

|

| VI |  |

III группа – поковки с глухой одно- и двусторонней полостью, получаемой прошивкой, с постоянным и переменным сечением;

IV группа – поковки смешанной конфигурации, имеющие стержень и утолщение с глухими полостями постоянного и переменного сечений;

V группа – поковки со сквозным отверстием, получаемые из труб;

VI группа – поковки комбинированной формы, штампуемые за несколько операций.

8. Машины специального назначения

К машинам специального назначения относят такое оборудование, которое предназначено для выполнения относительно ограниченного числа технологических операций. Это ковочные вальцы, вертикально-ковочные, электровысадочные, радиально-ковочные и раскатные машины.

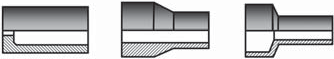

8.1. Ковочные вальцы

Ковочные вальцы широко применяют для горячей объемной штамповки в различных отраслях промышленности. В соответствии с классификацией ковочные вальцы относятся к IV группе машин для обработки металлов давлением. В свою очередь, их подразделяют на три основные группы: двухопорные (закрытые), консольные и комбинированные.

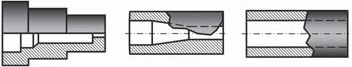

В двухопорных ковочных вальцах рабочий инструмент (кольцевые секторы – штампы) располагается между двумя опорами, и, следовательно, вальцы такого типа обладают высокой жесткостью и могут применяться для точной вальцовки. Их изготавливают с рабочим диаметром инструмента 160…1000 мм и силой 100…2500 кН. В консольных вальцах (рис. 18) рабочий инструмент размещается на консоли, поэтому они имеют меньшую жесткость, значительную угловую деформацию и используются в основном как оборудование для предварительного фасонирования заготовок под последующую штамповку на КГШП или молоте. Эти вальцы выполняют с максимальным рабочим диаметром инструмента, как правило, ≤400 мм, с номинальной силой до 1000 кН.

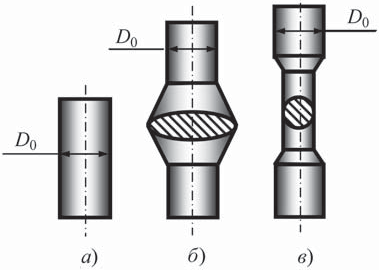

Комбинированные ковочные вальцы являются универсальной машиной, позволяющей осуществлять точную вальцовку в средней части валков, и предварительное профилирование заготовки на консоли. Схема вальцовки заготовки приведена на рис. 19.

Рис. 18. Общий вид консольных ковочных вальцов

Рис. 19. Последовательность процесса вальцовки: а – подача заготовки в исходное положение; б – захват заготовки и втягивание ее в зону деформации передними выступами вставок; в – установившийся процесс вальцовки; г – завершающий процесс вальцовки; 1 – валок; 2 – клещи; 3 – упор; 4 – сменные секторы-штампы; 5 – заготовка

Процесс вальцовки осуществляется следующим образом. Нагретую заготовку постоянного сечения 5 подают клещами 2 до упора 3 на холостом участке хода, когда между валками имеется свободный проход. Затем при включении машины вставки 4, вращаясь в направлении, указанном стрелками, своими секторами захватывают заготовку и, деформируя ее в ручьях штампа, выталкивают в сторону рабочего, т.е. «на себя». При вальцовке поперечные сечения деформируемых участков утоняются, а длина увеличивается.

Вальцовка фасонных заготовок. Площадь поперечного сечения исходной заготовки F3 под вальцовку определяют по наибольшему поперечному сечению поковки Fп max с учетом облоя и угара. Наружные переходы округляют радиусом R ≥ 0,5 H 3 , где H3 – высота исходной заготовки; внутренние переходы – радиусом R1 ≥ 0,5 R.

Число переходов вальцовки определяют исходя из допустимой величины коэффициента вытяжки λ= F1 / F2 в каждом переходе, где F1, F2 – площади поперечных сечений заготовки соответственно до и после очередного перехода вальцовки.

Общим коэффициентом вытяжки λобщ называется отношение F3 к площади сечения заготовки после вальцовки Fк, т.е.:

![]() (5)

(5)

В общем случае, чтобы из заготовки сечением F3 после вальцовки получить заготовку сечением Fк, нужно иметь n переходов с допустимым коэффициентом вытяжки λ для каждого перехода. После перехода:

Рис. 20. Технологическая последовательность формоизменения цилиндрической исходной заготовки при двухпереходной вальцовке: а – заготовка; б – первый переход; в – второй переход

первого

![]() (6)

(6)

второго

![]() (7)

(7)

n-го

![]() (8)

(8)

Логарифмируя полученное выражение и решая его относительно n, получаем выражение для определения числа переходов:

![]() (9)

(9)

где λ – средний коэффициент вытяжки за один переход, принимаемый в пределах 1,2…2,0.

Вальцовку за один переход можно проводить, если λ ≤ 2. В противном случае по разъему штампа образуется заусенец. На рис. 20 приведена последовательность изготовления из исходной цилиндрической заготовки диаметром D0 типовой заготовки под штамповку по переходам при двухпереходной вальцовке.

Вальцовкой можно получать мелкие и средние поковки простой и сложной формы, у которых нет высоких ребер, выступов и отростков, а поперечные сечения вдоль оси поковки мало отличаются друг от друга. К таким поковкам относятся, например гаечные ключи, шатуны, кулачки, плоскогубцы, боковые звенья скребкового транспортера и др. Штамповка на ковочных вальцах имеет ряд технологических особенностей.

При увеличении температуры заготовки затрудняется заполнение углублений в ручьях штампа, так как при вальцовке металл в горизонтальных направлениях течет интенсивнее, чем в вертикальных. Вследствие наличия опережения1 разница между размерами горячей поковки и ручья штампа может колебаться в пределах 12…15 %.

1 Явление, при котором вальцуемый металл выходит из вальцовочных вставок со скоростью, превышающей окружную скорость вставок.

Таблица 2. Средние удельные давления при вальцовке углеродистых сталей

| Температура деформации, °С | Удельное давление р в зависимости от формы, кг/мм2 | |

| простой | сложной | |

| 900…1000 | 20…25 | 30…35 |

| 1150 | 6…10 | 10…17 |

Силу вальцевания можно определить по выражению

![]() (10)

(10)

где p – среднее удельное давление, принимаемое на основании опытов, кг/мм2; B – средняя ширина очага деформации, мм; R – начальный радиус штампа, мм; Δh – линейное обжатие, равное разности высот заготовки при входе и выходе из штампа, мм.

Для углеродистых сталей средние потребные удельные давления вальцовки приведены в табл. 2.

Средняя ширина очага деформации

![]() (11)

(11)

где В1 и В2 – ширина заготовки соответственно до и после вальцовки, мм.

Применение вальцовки заготовок под последующую штамповку обеспечивает экономию металла на 5…20 %, повышение производительности труда на 50…150 % и снижение себестоимости поковок на ~10…25 %.

9. Раскатка кольцевых заготовок

9.1. Общие вопросы

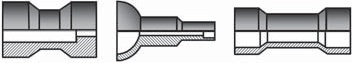

Сущность процесса раскатки заключается в деформировании исходной кольцевой заготовки между двумя вращающимися валками, в результате чего из-за изменения формы и уменьшения толщины стенок заготовки происходит одновременное увеличение ее внутреннего и наружного диаметров.

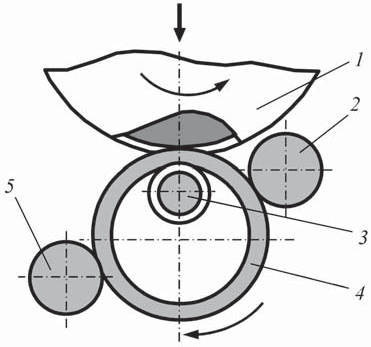

Известны четыре способа раскатки кольцевых заготовок: открытый, полуоткрытый, закрытый и полузакрытый. В настоящее время наиболее распространен открытый способ, что объясняется его универсальностью и экономичностью. На рис. 21 приведена схема открытой раскатки.

Процесс осуществляют следующим образом. Нагретую до ковочных температур кольцевую заготовку 4 надевают на раскатной валок 3. Затем к заготовке подводят вращающийся нажимной валок 1, который под действием вращающего момента и приложенной к нему силы сообщает вращение заготовке и деформирует ее по толщине. По мере сближения нажимного и раскатного валков происходит непрерывное утонение исходной заготовки при одновременном увеличении ее диаметра. Ролик 2, упорный или поддерживающий, служит для уменьшения вибраций и поддержания заготовки. Ролик 5, контрольный, предназначен для контроля диаметра раскатываемой заготовки: он отключает раскатную машину при достижении заготовкой требуемого наружного диаметра.

Рис. 21. Схема открытой раскатки кольцевой заготовки: 1 и 3 – нажимной и раскатной валки соответственно; 2 – упорный ролик; 4 – заготовка; 5 – контрольный ролик

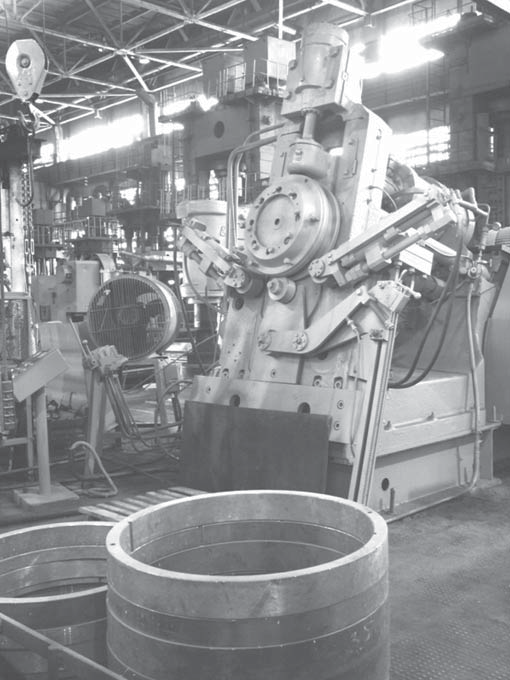

На рис. 22 приведен общий вид раскатной машины модели РМ-300, а на рис. 23 – некоторые формы поковок, изготавливаемых горячей раскаткой.

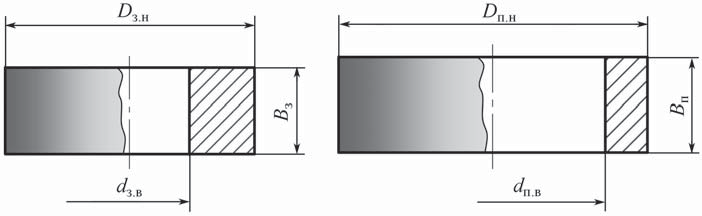

Припуски под обработку резанием при раскатке заготовки назначают по нормам, действующим, например, в подшипниковой промышленности. Размеры исходной кольцевой заготовки прямоугольного сечения под раскатку можно определить следующим образом.

Внутренний диаметр заготовки

![]() (12)

(12)

где dп.в– внутренний диаметр раскатанной поковки; kp – коэффициент обжатия при раскатке, который представляет собой отношение площадей сечений заготовки до и после раскатки.

Для профильных поковок типа колец подшипников kp = 1,3…1,7, для колец сложных профилей с тонкими ребрами и глубокими выемками kp = 3,0. Коэффициент обжатия находят по выражению

![]() .(13)

.(13)

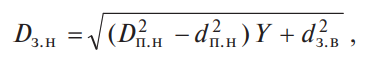

Наружный диаметр заготовки Dз.н определяют из условия равенства объемов заготовки и раскатанной поковки с учетом потери металла на угар:

(14)

(14)

где Dп.н – наружный диаметр раскатанной поковки; Y – коэффициент, учитывающий угар при нагреве (для плазменных печей Y = 1,015; при индукционном нагреве Y = 1,007).

Формула (14) справедлива при условии, что высота заготовки Вз (рис. 24) равна высоте поковки Вп.

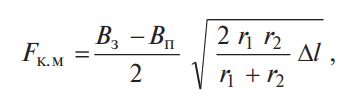

Силу раскатки можно определить по выражению P = p Fк.м , где Fк.м – площадь контакта валка с материалом заготовки, мм2; p – давление раскатки, кгс/мм2.

Рис. 22. Общий вид раскатной машины (на переднем плане – раскатанные кольцевые заготовки)

Давление раскатки р можно вычислить по формуле

![]() (15)

(15)

где 1,5 – коэффициент, учитывающий влияние схемы напряженного состояния в очаге пластической деформации, скорости деформации и наклепа; σSt – предел прочности материала заготовки при температуре раскатки.

Рис. 23. Некоторые формы поковок, изготавливаемых горячей раскаткой

Рис. 24. Эскизы исходной заготовки (а) и поковки (б) после раскатки

Площадь контакта Fк.м можно определить по выражению

(16)

(16)

где Вз и Вп – высота заготовки до раскатки и высота поковки после раскатки, мм; r1 и r2 – радиусы соответственно нажимного и раскатного валков, мм; Δλ – линейное обжатие, мм, вычисляемое по формуле

![]() (17)

(17)

Полуоткрытый способ раскатки отличается от открытого наличием двух пар свободно вращающихся конических роликов, которые обжимают в процессе раскатки торцы заготовки, обеспечивая ее требуемые размеры по высоте.

При закрытой раскатке нажимной валок выполняют в виде матрицы. Из матрицы готовую поковку удаляют с помощью выталкивателя. Исходные заготовки кольцеобразной формы под раскатку получают свободной ковкой на молотах или прессах, штамповкой на ГКМ, а также литьем.

9.2. Способ и устройство для повышения точности раскатываемых кольцевых заготовок

Одним из отрицательных моментов процесса раскатки является возникновение вибрации заготовки в ходе деформирования. Для снижения вибраций и стабилизации процесса раскатки применяют один (как показано на рис. 21) или два упорных ролика, устанавливаемых симметрично относительно плоскости деформирования заготовки, проходящей через оси нажимного и раскатного валков. Дополнительно (для снижения вибраций) к исходной заготовке под раскатку предъявляются повышенные требования по цилиндричности (округлости). Несмотря на применяемые меры, раскатанные кольцевые заготовки имеют значительную эллиптичность, что снижает коэффициент использования металла при ее дальнейшей обработке.

В ОАО «НПО Сатурн» (г. Рыбинск) разработаны способ и устройство, позволяющие уменьшить овальность или эллиптичность раскатываемых заготовок путем снижения их вибрации в процессе раскатки и повысить тем самым работоспособность раскатного оборудования (патенты РФ № 2257973, 2243054).

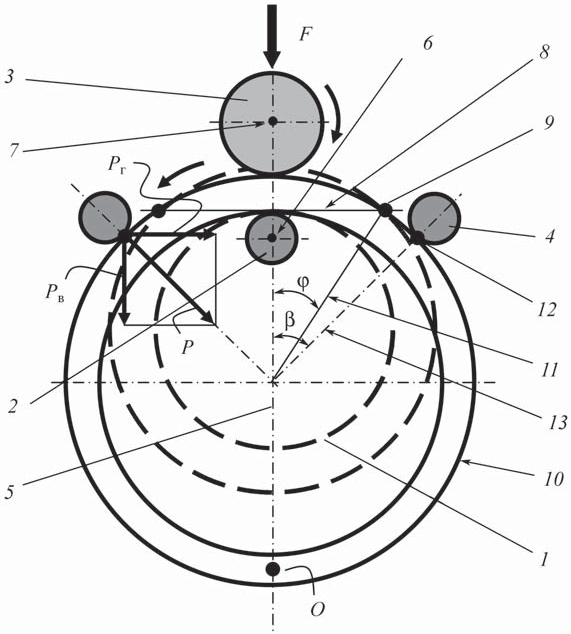

Сущность способа поясняется рис. 25–27. На рис. 25 приведена схема раскатки кольцевой заготовки. На этой схеме показаны заготовка 1, установленная между центральным 2 и нажимным 3 валками, ролики 4, расположенные симметрично относительно плоскости деформирования 5, проходящей через оси 6 и 7 валков 2 и 3; касательная 8 к центральному валку 2; точка пересечения 9 касательной 8 с наружной цилиндрической поверхностью 10 готового изделия; нормаль 11 к наружной цилиндрической поверхности 10 готового изделия, проходящая через точку 9 и образующая с плоскостью деформирования 5 угол φ. Здесь же показаны точка 12 контакта упорных роликов 4 с наружной цилиндрической поверхностью 10 готового изделия; проходящая через эту точку нормаль 13, образующая с плоскостью деформирования 5 угол β.

Кроме того, слева видна вторая точка контакта упорного ролика с наружной поверхностью изделия, аналогичная точке 12, к которой приложена сила Р – сила воздействия упорного ролика на деталь или заготовку в процессе ее раскатки, и приведены две составляющие этой силы: Рг – горизонтальная и Рв – вертикальная. Точка О является точкой образования мгновенного пластического шарнира при раскатке заготовки.

Рис. 25. Схема раскатки кольцевой заготовки

Рис. 26. Промежуточный этап калибровки раскатываемой и кольцевой заготовки

Рис. 27. Промежуточный этап раскатки кольцевой заготовки

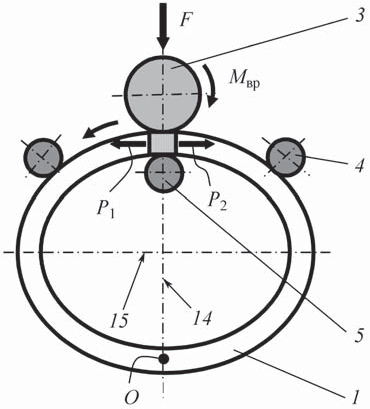

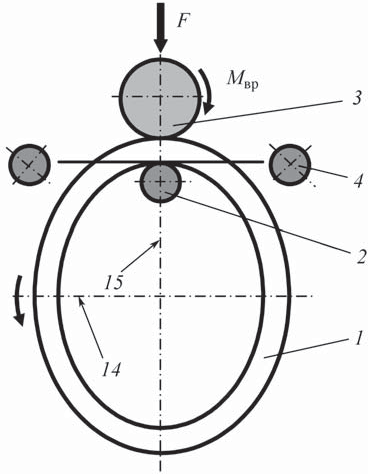

На рис. 26 представлен промежуточный этап калибровки кольцевой заготовки при совмещении плоскости деформирования 5 и малой оси 14 эллипсной заготовки. На рис. 27 показан промежуточный этап раскатки кольцевой заготовки при совмещении плоскости деформирования 5 с большой осью 15 эллипсной заготовки.

Способ реализуют следующим образом.

Первоначально устанавливают нажимные ролики 4 относительно валков 2 и 3. Положение точек контакта 12 роликов 4 с заготовкой 1 выбирают из условия

φ < β < π /4, где φ – угол между плоскостью деформирования 5 и нормалью 11, проходящей через точку 9 пересечения наружной цилиндрической поверхности готового изделия 10 и касательной 8 к центральному валку 2, перпендикулярной к плоскости деформирования 5. Точки 12 располагаются симметрично относительно плоскости деформирования 5 на наружной цилиндрической поверхности, которую должна иметь раскатанная заготовка 1, и определяются углами β.

Практически установка упорных роликов 4 в точки 12 может быть выполнена с помощью шаблона или путем использования холодного образца раскатанной кольцевой заготовки с нанесенными метками.

После настройки упорных роликов 4 их синхронно отводят от точек 12 и на центральный валок 2 устанавливают нагретую до ковочных температур исходную заготовку 1. Затем осуществляют синхронный подвод упорных роликов 4 к заготовке 1 до обеспечения контакта роликов 4 и заготовки 1 с силой, исключающей пластическую деформацию заготовки 1.

Затем к поверхности кольцевой заготовки 1 подводят вращающийся нажимной валок 3 с обеспечением пластического контакта с заготовкой 1, в которой при этом формируется очаг пластической деформации (не показан). Под действием вращающего момента Мвр, прикладываемого к заготовке 1 нажимным валком 3, и силы F со стороны валка 3, заготовка получает вращательное движение. При этом стенка заготовки 1 утоняется в очаге пластической деформации, увеличивая таким образом наружный и внутренний диаметры.

В процессе раскатки заготовки 1 валками 2 и 3 в очаге пластической деформации происходят утонение стенки заготовки 1 и приращение ее длины. Вне очага деформации материал заготовки 1 находится в упругом состоянии. При этом силы Р1 и Р2 (см. рис. 26), возникающие в очаге пластической деформации, создают встречные изгибающие моменты относительно точки О как наиболее удаленной от очага деформации и расположенной в плоскости деформирования 5. При деформации стенки заготовки 1 с уменьшением ее толщины и возрастанием диаметра в точке О под действием изгибающего момента образуется мгновенный пластический шарнир. При этом раскатываемая кольцевая заготовка 1 вблизи точки О уменьшает свою кривизну, стремясь минимизировать воздействующий на нее изгибающий момент путем уменьшения расстояния между точкой О и очагом пластической деформации. Это сопровождается образованием овала или эллипса с малой осью 14, расположенной в плоскости деформирования 5.

В этом случае упорные ролики 4 оказывают на заготовку 1 реактивное силовое воздействие с силой Р, вертикальная составляющая которой Рв создает изгибающий реактивный момент, равный произведению силы Рв на плечо, т.е. расстояние от точки 12 до плоскости деформирования 5, который препятствует увеличению овальности или эллипсности заготовки 1.

Положение упорных роликов 4 относительно плоскости деформирования 5, характеризуемое углом β, способствует возрастанию изгибающего реактивного момента при увеличении угла β от β = φ до β = π/4 путем удлинения плеча, т.е. расстояния между точками контакта 12 упорных роликов и плоскостью деформирования 5.

При положении точек контакта 12 упорных роликов 4 с заготовкой 1, характеризуемого углом β < φ, эффективность их работы при раскатке резко снижается вследствие существенного уменьшения плеча сил, создающего реактивный изгибающий момент, а при β > π/4 хотя и наблюдается некоторое увеличение плеча вертикальной составляющей силы Рв, но вертикальная составляющая силы Р резко снижается и при β = π/2 обращается в ноль.

На завершающей стадии раскатки, при калибровке раскатанной заготовки 1, уменьшается степень деформации ее стенки. При этом силы Рв и Рг в очаге пластической деформации убывают. При этом становится меньше и изгибающий момент, влияющий на изменение эллипсности заготовки 1. Так как на предыдущей стадии раскатки заготовка 1 уже приобрела определенную эллипсность, то приращение длины заготовки 1 будет приближаться к нулю. При этом, когда большая ось эллипса заготовки 1 совпадет с нормалью 13, на которой расположены точки контакта 12 роликов 4 с заготовкой 1, реактивное давление роликов 4 будет уменьшать эллипсность заготовки. Причем, если сила со стороны заготовки 1 превысит силу, с которой ролики 4 давят на заготовку 1, то ролики 4 начнут перемещаться в сторону от заготовки 1 до тех пор, пока сила на них не сравняется с силой, действующей на ролики со стороны заготовки 1.

Рис. 28. Гидромеханическая схема машины для раскатки кольцевых заготовок (патент РФ № 2243054)

Когда малая ось 14 эллипса заготовки приблизится к нормали с плоскостью деформирования, то между роликами 4 и заготовкой 1 образуется зазор, и ролики 4 не будут оказывать на заготовку 1 силового воздействия.

Таким образом, в процессе калибровки заготовки наряду с незначительным увеличением ее диаметра уменьшают эллипсность заготовки до величины, не превышающей увеличения диаметра заготовки за один оборот ее вращения.

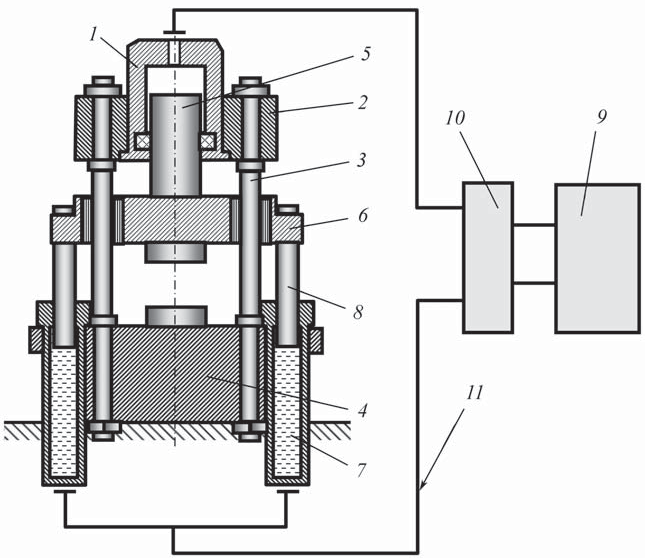

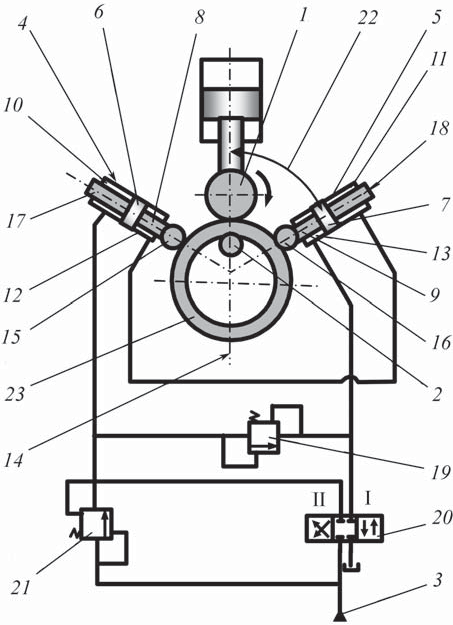

Для реализации описанного способа раскатки кольцевых заготовок разработано устройство, гидромеханическая схема которого приведена на рис. 28.

Устройство содержит наружный 1 и внутренний 2 валки, источник давления 3, одинаковые гидроцилиндры 4 и 5 с поршнями 6 и 7 и основными штоками 8 и 9 с

образованием подпоршневых 10, 11 и штоковых полостей 12, 13. Подпоршневая полость 10 цилиндра 4 и штоковая полость 13 цилиндра 5 гидравлически связаны с источником давления 3. На штоках 8 и 9 жестко закреплены опорные ролики 15 и

16. Поршни 6 и 7 цилиндров 4 и 5 снабжены дополнительными штоками 17 и 18, идентичными основным штокам 8 и 9. Штоки 17 и 18 расположены в подпоршневых полостях 10 и 11 цилиндров 4 и 5.

Устройство также снабжено гидроклапаном давления 19 и гидрораспределителем

20. Подпоршневая полость 10 цилиндра 4 гидравлически связана со штоковой полостью 13 цилиндра 5 через гидроклапан давления 19 с образованием замкнутой системы. Подпоршневая полость 10 цилиндра 4 и штоковая полость 13 цилиндра 5 также сообщены с источником давления 3 через гидрораспределитель 20. Штоковая полость 12 цилиндра 4 гидравлически связана с подпоршневой полостью 11 цилиндра 5.

Кроме того, устройство также снабжено гидроклапаном разности давлений 21, гидравлически соединенным с источником давления 3 и замкнутой системой между цилиндром 4 и гидроклапаном давления 19.

Цилиндры 4 и 5 расположены по обе стороны от плоскости деформирования 14, проходящей через оси валков 1 и 2, под углом 22 к ней.

Устройство работает следующим образом. На внутренний валок 2 устанавливают нагретую до ковочных температур заготовку 23 и переключают гидрораспределитель 20 в положение I. При этом основные штоки 8 и 9 цилиндров 4 и 5 синхронно перемещаются в сторону заготовки 23 до упругого контакта опорных роликов 15 и 16 с поверхностью заготовки. Затем гидрораспределитель 20 переключают в положение «0», подводят вращающийся наружный валок 1 до пластического (силового) контакта с заготовкой 23. При этом последняя благодаря силам трения начинает вращаться и пластически деформироваться, уменьшая толщину стенки за каждый оборот и увеличивая свои внутренние и наружные диаметры, принимая в общем случае овальную или эллипсную форму. Одновременно заготовка давит на один из опорных роликов, например ролик 15, отодвигая его с силой, регулируемой гидроклапаном давления 19.

Рабочая жидкость (машинное масло), вытесняемая из подпоршневой полости 10 цилиндра 4, поступает в штоковую полость 13 цилиндра 5. Шток 9 с опорным роликом 16 перемещается от заготовки 23 на расстояние, равное перемещению штока 8 с опорным роликом 15, поскольку площади поршней 6 и 7 в штоковых 12, 13 и подпоршневых 10, 11 полостях каждого из цилиндров 4 и 5 равны из-за наличия в подпоршневых полостях 10 и 11 дополнительных штоков 17 и 18, идентичных основным штокам 8 и 9.

Заготовка в процессе раскатки приобретает форму, значительно отличающуюся от окружности, например в виде овала или эллипса.

После образования зазора между опорными роликами 15, 16 и заготовкой 23 в моменты, когда большая ось овала совмещается с плоскостью деформирования 14, перемещения опорных роликов 15 и 16 в сторону заготовки 23 не происходит, так как в замкнутую гидросистему масло не поступает, а гидрораспределитель 20 закрыт (находится в положении «0»). Гидроклапан 21 разности давлений пропускает масло только в одну сторону и служит для постоянной поддержки всех рабочих полостей указанных цилиндров под давлением, что компенсирует утечки масла и предотвращает образование воздушных пузырей в указанной замкнутой гидросистеме.

Следовательно, активного силового воздействия на раскатываемую заготовку 23 опорные ролики 15 и 16 не оказывают, но ограничивают амплитуду ее вибрации и стабилизируют положение заготовки, что способствует приданию заготовке 23 правильной формы окружности. (Точки контакта наружного валка 2 и опорных роликов 5 и 6 теоретически всегда будут располагаться на дуге окружности, в которую вписывается наружный диаметр кольцевой заготовки в процессе раскатки и калибровки.)

В конце цикла раскатки и калибровки заготовки 23 гидрораспределитель 20 устанавливают в положение II. При этом выполняется отвод опорных роликов 15 и 16 от заготовки 23. [Гидрораспределитель 20 может быть переключен вручную или автоматически при обеспечении контакта наружной поверхности заготовки с контрольным роликом (не показан).]

При наладочных перемещениях опорных роликов 15 и 16, например при их подводке к заготовке 23, гидрораспределитель 20 устанавливают в положение I. При этом гидроклапан 21 разности давлений закрывается, так как на его входе и выходе давление выравнивается. При отводе опорных роликов 15 и 16 от заготовки 23 гидроклапан 21 разности давлений работает как предохранительный клапан, поддерживая определенное давление в подводящей давление магистрали, и не влияет на синхронность перемещения опорных роликов 15 и 16.

В процессе работы устройство позволяет обеспечить силовой контакт опорных роликов с заготовкой только тогда, когда ее большая ось находится в плоскости, перпендикулярной к плоскости деформирования, и исключить его, когда в ней находится большая ось заготовки.

Устройство дает возможность подвергать раскатке исходные заготовки, имеющие значительные искажения геометрических размеров и формы, например полученные свободной ковкой, и обеспечивает изготовление раскатных колец с минимальными отклонениями их форм от окружности, обеспечивая тем самым высокий коэффициент использования металла при последующей обработке раскатанных поковок резанием.

9.3. Электровысадочные машины

Электровысадочные машины характеризуются совмещением в одном агрегате механизмов, необходимых для деформации металла (преимущественно высадкой) и электронагрева очага пластической деформации заготовки.

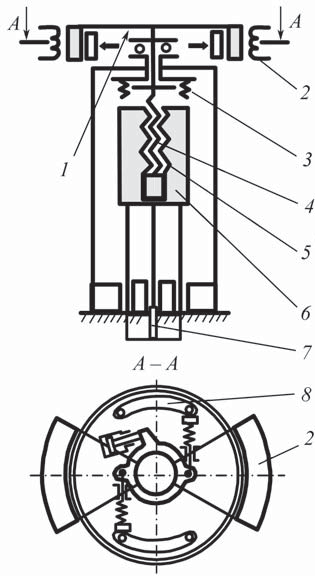

Технологический процесс электровысадки как сплошных стержневых изделий, так и трубных заготовок позволяет получать значительный относительный набор металла (длиной до 20 диаметров исходной заготовки, идущей на образование утолщения). Процесс электровысадки применяют как для свободного набора металла, так и для его набора в жестких матрицах. Электровысадочные машины выполняют как горизонтального, так и вертикального исполнения. На рис. 29 представлена принципиальная схема электровысадочной машины.

Принцип работы электровысадочной машины заключается в следующем. Часть заготовки 4 помещают между двумя электрическими контактами: упорным 2 и радиальным 3. Контакты 3 изготавливают из материала с высокой электропроводностью (меди, бронзы). Радиальный контакт 3 выполняют разъемным: нижняя половина неподвижная, а верхняя перемещается с помощью плунжера гидроцилиндра 3, который обеспечивает надежный электрический контакт. Упорный контакт 2 закреплен на подвижных салазках, которые приводятся в движение с помощью гидроцилиндра 1. Скорость движения салазок регулируется клапанами 6.

В начале процесса электровысадки на контакты подается напряжение 2…7 В. При прохождении электрического тока через заготовку она нагревается на заданную температуру. Под действием силы, развиваемой рабочим цилиндром 5, нагретая заготовка деформируется. Затем в зону нагрева через радиальный контакт перемещается следующий участок заготовки.

Рис. 29. Гидромеханическая схема электровысадочной машины: 1 и 3 – гидроцилиндры; 2 – электроконтакты; 4 – заготовка; 5 – рабочий гидроцилиндр; 6 – насос; 7 – клапаны

Во время подачи заготовки упорный контакт 2 с определенной скоростью отходит назад. Такая последовательность работы исполнительных механизмов машины дает возможность начинать высадку нагретой части заготовки при небольшой ее длине (≤ 2…2,5 диаметра). Это обеспечивает продольную устойчивость заготовки в зоне деформации.

Совершенствование электровысадочных машин и их полная автоматизация позволяют использовать их в массовом производстве однотипных деталей.

Встройка электровысадочных машин в автоматические линии совместно с ГШКП и другим оборудованием значительно расширяет технологические возможности производства и область применения процессов электровысадки.

9.4. Вертикально-ковочные и радиально-обжимные машины

Вертикально-ковочные машины предназначены для изготовления мелких поковок простейшей формы последовательной протяжкой и осадкой. Они отличаются от традиционных кривошипных машин отсутствием жесткой связи между кривошипным валом и ползуном. Из-за сложности автоматизации в настоящее время эти машины не выпускают.

Радиально-обжимные машины служат для изготовления длинномерных заготовок (поковок). Они оснащаются числовым программным управлением и используются при производстве, например, заготовок ступенчатых валов с цилиндрическими и коническими участками, а также для профилирования прутковых и трубных заготовок.

Высокая производительность машин этой группы в сочетании со сравнительно легкой переналадкой обусловили их широкое применение в крупно- и мелкосерийном производствах.

Благодаря сравнительно высокой точности заготовок, получаемых ковкой на радиально-обжимных машинах, значительно сокращается трудоемкость их последующей обработки резанием.

10. Основные характеристики оборудования для ковки и штамповки

К основным характеристикам оборудования для ковки и штамповки относят:

- число ходов (ударов) в минуту;

- скорость рабочего хода, м/с;

- открытую и закрытую высоты рабочей зоны (для прессов), мм;

- возможность регулировки закрытой высоты рабочей зоны;

- габаритные размеры стола (для прессов), мм;

- номинальную силу, МН;

- массу падающих частей (для молотов), кг.

Основные параметры ГШКП регламентирует ГОСТ 6809–87, основные параметры ГКМ – ГОСТ 7023–89.

11. Выбор оборудования

Основными критериями для выбора кузнечно-штамповочного оборудования являются: для молота – масса падающих частей; для ГШКП – сила, развиваемая прессом, размеры стола пресса, открытая и закрытая высоты рабочей зоны пресса.

Как правило, пресс или молот выбирают по силе осадки, которая является максимальной среди сил, необходимых для выполнения иных технологических операций ковки. Поэтому расчет требуемой силы осадки и выбор соответствующего данной силе оборудования имеют важное практическое значение.

Выбор молота. Молот выбирают по необходимой работе деформации за последний удар. Это объясняется тем, что при предшествующих ударах работа деформации, пропорциональная площади поковки, меньше, чем при последнем ударе.

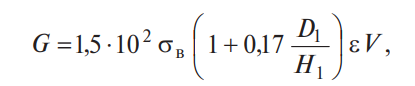

Для определения силы тяжести падающих частей молота рекомендуется следующая формула:

где G – сила тяжести падающих частей молота, т; D1 и Н1 – соответственно средний диаметр и высота заготовки после осадки, м; oв – предел прочности деформируемого металла при температуре конца ковки, МПа; s – относительная деформация заготовки за последний удар (s = 0,025…0,06); V – объем поковки, м3.

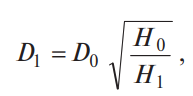

Средний диаметр поковки без учета бочкообразования при осадке можно определить по выражению

(19)

(19)

где D0 и Н0 – исходные диаметр и высота заготовки соответственно, мм.

Предел прочности деформируемого металла σв выбирают, пользуясь справочными данными. Относительную деформацию принимают равной для крупных поковок 0,025, для мелких 0,06.

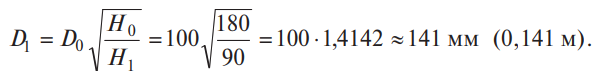

Пример. Определить силу тяжести падающих частей молота, необходимую для осадки заготовки следующих размеров: D0 = 100 мм и Н0 = 180 мм до высоты Н1 = 90 мм. Материал заготовки – сталь 20.

Решение. По таблице для стали 20 определяем температурный интервал штамповки: начало 1200 °С, окончание 900 °С. По справочнику находим, что для стали 20 при температуре конца ковки 900 °С, σв = 4,5 кгс/мм2 = 45 МПа.

Вычисляем средний диаметр после осадки:

(20)

(20)

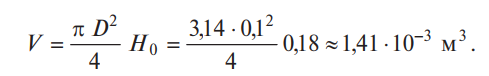

Затем находим объем заготовки:

(21)

(21)

Величину относительной деформации заготовки выбираем равной ε = 0,06, так как осадке подвергается сравнительно небольшая заготовка.

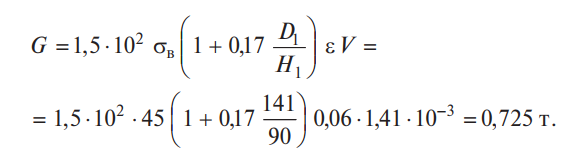

Далее определяем силу тяжести падающих частей молота:

(22)

(22)

Выбираем молот с массой падающих частей G = 1 т.

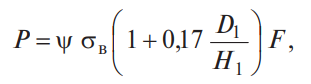

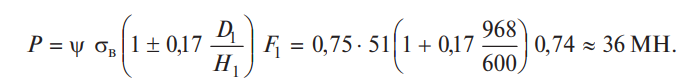

Выбор пресса. Пресс, так же как и молот, рекомендуется выбирать по силе, необходимой для выполнения операции осадки. При этом для определения силы пресса можно воспользоваться выражением

(23)

(23)

где Р – сила пресса, МН; Ψ – масштабный коэффициент; D1 H1 – соответственно диаметр и высота заготовки после осадки, м; F – площадь поперечного сечения поковки после осадки, м2.

При осадке крупных заготовок на прессах металл охлаждается менее интенсивно, чем при осадке мелких поковок. Это учитывают, вводя масштабный коэффициент Ψ. Чем больше масса поковки, тем меньше Ψ. Для поковок массой 0,5 т коэффициент Ψ = 0,8; при массе поковки ~100 т он равен 0,5.

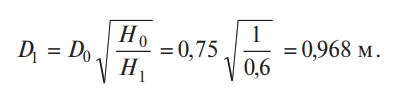

Пример. Определить необходимую силу пресса для осадки заготовки с исходными размерами D0 = 0,75 м, Н0 = 1 м до высоты Н1 = 0,6 м. Материал заготовки – сталь 45.

Решение. По таблице находим температурный интервал ковки для стали 45: начало 1200 °С, окончание 1050 °С. Далее определяем: для стали 45 при температуре конца ковки 1050 °С σв = 5,1 кгс/мм2 (51 МПа). Масса заготовки ~4 т, поэтому принимаем Ψ = 0,75.

Средний диаметр заготовки после осадки

(24)

(24)

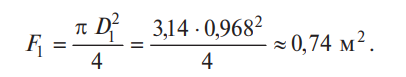

Площадь поперечного сечения заготовки после осадки

(25)

(25)

Тогда сила пресса

(26)

(26)

Выбираем пресс силой 50 МН.

В данном разделе на простейших примерах показан принцип выбора кузнечного оборудования для технологической операции осадка, являющейся одной из наиболее распространенных кузнечных операций.

При выборе оборудования для более сложных технологических операций, для расчета силы пресса и массы падающих частей молота, необходимо пользоваться специальной литературой и справочниками.

12. Вспомогательное оборудование

К вспомогательному оборудованию кузнечно-штамповочных цехов относят оборудование для резки проката, очистки поковок от окалины и для термообработки поковок.

Резка проката на штучные заготовки. Для резки сортового проката круглого, квадратного или шестигранного сечения на мерные заготовки применяют пресс-ножницы, дисковые и ленточные пилы, станки для резки тонкими абразивными кругами, хладноломы, станки для электроэрозионной резки и другое оборудование.

Резку проката на мерные заготовки, как правило, осуществляют в заготовительных группах кузнечно-штамповочных цехов. Наиболее распространена и высокопроизводительна резка проката на пресс-ножницах. Для обеспечения более качественной поверхности реза и достаточно точной длины штучной заготовки используют резку на ленточных или дисковых пилах. Для небольших диаметров поперечных сечений применяют резку на отрезных станках с помощью абразивных кругов. Резку заготовок из жаропрочных материалов часто выполняют на станках для электроэрозионной и лазерной резки.

Для удаления заусенцев на отрезанных заготовках служат наждачные станки. Их также используют и при зачистке заусенцев и острых кромок после обрезки (у поковок и штамповок) облоя.

Очистка поковок от окалины. Чистота поверхности поковок (штамповок) очень значима при оценке их качества. Это особо важно для поковок (штамповок) с точными размерами, не подвергающихся дальнейшей обработке резанием или имеющих минимальный припуск, например, на шлифовку.

Очистка от окалины должна проводиться на всех этапах кузнечного производства: перед штамповкой, после термической обработки, между операциями штамповки и после выполнения окончательной штамповки.

В зависимости от технических условий, марки материала поковки, ее размера, массы применяют различные способы очистки от окалины: дробеметную, дробе- и пескоструйную, галтовку, травление, очистку ультразвуком, гидравлическую и механическую очистку и другие методы.

Дробеметная очистка поковок наиболее производительна и универсальна. К тому же она обходится в несколько раз дешевле, чем очистка другими способами. Дробеметную очистку осуществляют струей металлической дроби, выбрасываемой на поковку лопатками быстро вращающегося колеса турбины. Скорость летящих дробинок достигает до 60 м/с.

Дробеструйная очистка. Дробеструйную очистку выполняют с помощью специальных устройств, из сопел которых под действием сжатого воздуха дробь вылетает с большими силой и скоростью, и, ударяясь о поверхность поковки, очищает ее. Этот способ очистки несколько уступает дробеметному по производительности и экономичности, будучи столь же универсальным.

Пескоструйная очистка. Пескоструйную очистку применяют в основном для мелких и тонких поковок, для которых нежелательно поверхностное упрочнение, а также для поковок из мягких и цветных сплавов. Ее можно осуществлять как сухим песком, так и мокрым, смешанным с жидкостью; такой вид очистки называют гидропескоструйной (или гидроабразивной).

Травление. Травление проводят двумя способами: электролитическим и химическим.

Электролитическое травление не нашло широкого применения в кузнечноштамповочных цехах из-за сложности реализации и недостаточной экономичности. Химическое травление применяют в кузнечно-штамповочных цехах, довольно часто оно является универсальным и надежным способом удаления окалины. Его используют главным образом для очистки ответственных поковок и поковок сложной конфигурации с внутренними отверстиями, когда очистка окалины другими

способами либо затруднена, либо невозможна.

Травление проводят следующим образом. Поковки укладывают в специальную кислотостойкую тару, погружают в ванну с растворами кислот или щелочей с последующими нейтрализацией и промывкой в горячей и холодной воде. Для интенсификации процесса травления растворы подогревают. Для травления различных материалов используют ванны различного состава.

Галтовку поковок осуществляют в специальных галтовочных барабанах следующим образом: поковки средних размеров (до 30 кг) загружают во вращающийся барабан вместе с абразивным боем и т.п. При вращении барабана поковки перекатываются, ударяются друг о друга и об абразивные остатки и очищаются от окалины.

Ультразвуковой способ очистки от окалины не получил широкого распространения в кузнечно-штамповочных цехах.

Гидравлическую очистку выполняют так: горячую заготовку подвергают воздействию струи холодной воды высокого давления. Под действием воды окалина охлаждается, сжимается, растрескивается и смывается с поверхности заготовки струей воды. Данный способ очистки наиболее эффективен для удаления окалины под последующую штамповку при изготовлении поковок с точными размерами и малыми припусками.

Механический способ очистки. Механическую очистку также применяют при очистке заготовок под штамповку, часто непосредственно на рабочем месте. Для этого служат различные металлические скребки, щетки и т.п.

Термическое оборудование. Для термической обработки поковок в основном используют различные электрические печи. Эти печи подразделяют, как было описано ранее, по габаритным размерам, рабочим температурам и конструктивным особенностям. Термическую обработку в кузнечно-штамповочных цехах применяют для снятия остаточных напряжений как между операциями штамповки, так и после окончательной штамповки.