Содержание страницы

- 1. Механическая резка методом сдвига: кривошипные и гидравлические ножницы

- 2. Прецизионные методы резки без стружки

- 3. Системы дозирования и контроля массы заготовок

- 4. Альтернативные и специализированные методы резки

- 5. Сравнительный анализ методов резки заготовок

- 6. Оборудование для резки листового металла

- Интересные факты из мира резки металлов

- Заключение: как выбрать оптимальную технологию

Разделительные операции, в частности резка сортового проката и слитков, поступающих с установок непрерывной разливки стали (УНРС), являются фундаментальным и наиболее массовым процессом в металлообработке. От эффективности, точности и экономичности этого первого передела напрямую зависит качество конечной продукции, будь то детали для машиностроения, элементы строительных конструкций или заготовки для последующей штамповки. Исторически, процесс резки эволюционировал от примитивных ручных рычажных ножниц до высокоавтоматизированных комплексов, управляемых ЧПУ, которые сегодня определяют темп и рентабельность современного производства. В данном материале мы проведем глубокий инженерный анализ ключевых методов резки, их технологических особенностей, преимуществ и областей применения.

Нормативные документы регламентирующие резку металлов: ГОСТ 25762-83 и ГОСТ 12.3.025-80.

1. Механическая резка методом сдвига: кривошипные и гидравлические ножницы

Основой для большинства заготовительных производств служат ножницы, реализующие принцип резки путем сдвига одной части металла относительно другой. Этот метод отличается высочайшей производительностью и полным отсутствием потерь металла в стружку, что делает его экономически привлекательным для массового производства.

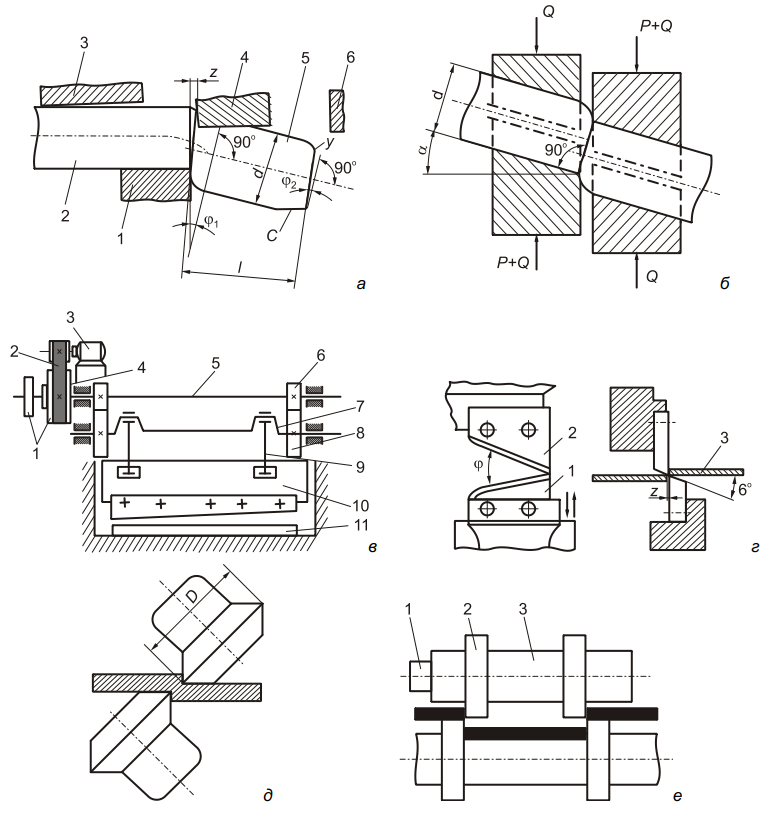

1.1. Кривошипные ножницы: принцип действия и разновидности

В основе работы кривошипно-шатунного механизма лежит преобразование вращательного движения электродвигателя в возвратно-поступательное движение ползуна с подвижным ножом. Процесс резки по схеме неполного открытого сдвига (см. Рис. 1, а) выглядит следующим образом: металлический пруток 2 подается по рольгангу до механического упора 6, который определяет длину будущей заготовки. Затем активируется прижимное устройство 3, которое надежно фиксирует пруток на столе относительно неподвижного ножа 1. После этого подвижный нож 4, закрепленный на ползуне, совершает рабочий ход, отрезая заготовку 5. Цикл завершается возвратом ножа и прижима в исходное верхнее положение.

Преимущества кривошипных ножниц:

- Высокая производительность (до 50 ходов в минуту для моделей, работающих с малым сечением).

- Отсутствие стружки и других отходов, связанных непосредственно с процессом реза.

- Относительная простота конструкции и высокая надежность.

Недостатки и пути их решения:

Основным минусом данного метода является пластическая деформация заготовки в зоне реза. Это проявляется в виде:

- Косины реза: неперпендикулярность торцевой поверхности к продольной оси заготовки.

- Смятия: деформация профиля, особенно заметная на краях среза.

- Утяжины: характерные впадины на торце, образующиеся в результате отрыва металла.

Эти дефекты снижают точность заготовок и могут потребовать дополнительной механической обработки. Для минимизации искажений применяются более совершенные схемы резки. Например, резка с наклоном прутка (Рис. 1, б) позволяет компенсировать угол и получить более перпендикулярный торец.

Рис. 1. Схемы механической резки заготовок

1.2. Ножницы для закрытой резки и с дифференцированным зажимом

Для повышения качества реза и уменьшения деформации используется технология неполной закрытой резки. В этом случае пруток помещается в специальные вкладыши (сухари), которые плотно охватывают его по всему периметру, предотвращая боковое смещение и смятие. Еще более прогрессивной является система с дифференцированным зажимом. Здесь усилие прижима (Q) не постоянно, а напрямую зависит от усилия резания (P). Такой подход обеспечивает оптимальную фиксацию, пропорциональную сопротивлению материала, что значительно снижает изгиб заготовки и улучшает геометрию торца.

1.3. Классификация и технические характеристики ножниц

Промышленные ножницы классифицируются по типу привода и назначению. Сортовые кривошипные ножницы, соответствующие общим техническим требованиям ГОСТ 28983-91 «Ножницы. Требования безопасности», могут развивать номинальное усилие до 40 МН. Такие агрегаты способны резать круглый прокат диаметром до 320 мм (при временном сопротивлении материала σв = 500 МПа) или квадрат со стороной до 300 мм. Наряду с кривошипными, широкое распространение получили сортовые гидравлические ножницы, которые обеспечивают более плавный ход и возможность регулировки усилия реза.

2. Прецизионные методы резки без стружки

Когда требования к точности размеров и качеству поверхности заготовок особенно высоки, стандартная резка на ножницах становится неприемлемой. В таких случаях прибегают к более сложным, но и более точным технологиям.

2.1. Разрезка в штампах на прессах

Этот метод позволяет достичь кардинально более высокого уровня точности. Процесс, известный как закрытая резка, происходит в специальном штампе, где заготовка испытывает напряженное состояние всестороннего (трехосного) сжатия. Такое состояние предотвращает образование и развитие микротрещин, которые при обычной резке приводят к сколу. Вместо этого происходит чистый пластический сдвиг по всему сечению. Это позволяет получать короткие заготовки (например, для последующей точной объемной штамповки) с отношением длины к диаметру (l/d) до 0.2 и с минимальными отклонениями по геометрии.

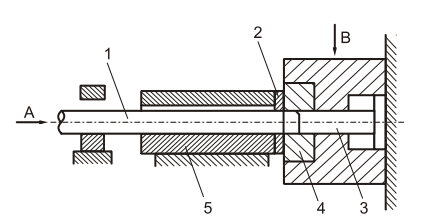

2.2. Резка пластическим сдвигом

Данная технология (Рис. 2) является развитием идеи резки в условиях всестороннего сжатия. Перед началом поперечного сдвига, разрезаемый пруток 1 через зажимное устройство 5 подвергается продольному осевому сжатию. Это усилие переводит металл в зоне реза в пластическое состояние. Только после этого подвижный нож 4 совершает рабочий ход. Ножи (подвижный 4 и неподвижный 2) имеют профиль, в точности соответствующий сечению прутка. После отрезки толкатель 3 выталкивает готовую деталь. Этот метод идеален для цветных металлов и их сплавов (алюминий, медь, латунь).

- Точность по длине: ±0,2 мм.

- Точность по массе: 1–2%.

- Отклонение от перпендикулярности торца: 0–3°.

- Качество поверхности торца: сравнимо с чистотой после шлифования.

Рис. 2. Схема резки пластическим сдвигом

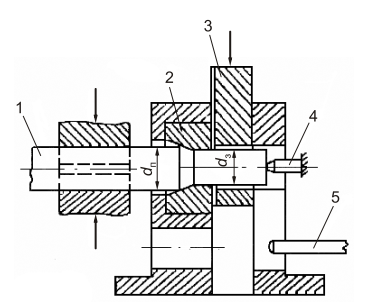

2.3. Резка с редуцированием: совмещение операций

Резка с редуцированием (Рис. 3) — один из самых передовых и экономически эффективных методов. Его суть заключается в том, что пруток 1 сначала принудительно проталкивается через калибрующее отверстие неподвижного ножа-фильеры 2, диаметр которого меньше исходного диаметра прутка. В результате этой операции, называемой редуцированием, диаметр прутка уменьшается, а на его поверхности создаются значительные напряжения сжатия. Эти напряжения надежно удерживают пруток от осевых и радиальных смещений. Затем подвижный нож 3 производит отрезку. Этот способ не только обеспечивает высококачественный срез, но и одновременно калибрует прокат, улучшая точность его поперечного сечения и качество боковой поверхности (шероховатость до Ra = 0,63 мкм). Более того, он позволяет из круглого проката получать профильные заготовки (например, шестигранные), совмещая две операции в одной.

Рис. 3. Резка с редуцированием: 1 — пруток; 2 — нож-фильера; 3 — подвижный нож; 4 — упор; 5 — выталкиватель

3. Системы дозирования и контроля массы заготовок

Для многих технологических процессов, особенно для точной штамповки, критически важна не только геометрическая точность заготовки, но и стабильность ее массы. Для этого применяются специальные дозирующие устройства.

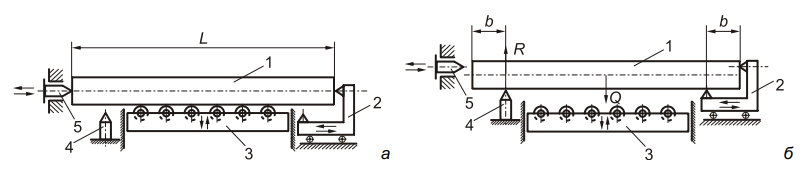

3.1. Весовое дозирование по схеме ХФИА–ЭНИКМАШ

Данный метод (Рис. 4) позволяет компенсировать неравномерность плотности и сечения по длине проката. Процесс состоит из двух этапов:

- Измерение длины (а): Пруток 1 подается кареткой 2 до упора 5. В этот момент измеряется его полная длина L, например, с помощью потенциометрического датчика.

- Измерение веса (б): Упор отводится, и платформа 3 опускает пруток на две опоры: взвешивающую опору 4 и опору каретки. Опоры расположены симметрично относительно концов прутка (расстояние b одинаково). В этом случае реакция опоры R на взвешивающем устройстве равна ровно половине общего веса прутка.

Счетно-решающий блок, зная общую длину L и общий вес (2R), вычисляет требуемую длину заготовки xi для получения заданной массы Qi по формуле: xi = (Qi × L) / (2R). Эта система дает погрешность в пределах 1,7–3,2% и позволяет использовать более дешевый прокат обычной точности для ответственных операций. Однако метод ограничен по применению для профилей малого сечения (менее 40 мм) из-за их значительного прогиба.

Рис. 4. Схема весового дозирования: а — измерение длины прутка; б — измерение веса прутка

4. Альтернативные и специализированные методы резки

Помимо сдвиговых методов, в промышленности применяется целый ряд других технологий, каждая из которых имеет свою нишу.

4.1. Отрезка на станках со снятием стружки

К этой группе относятся ленточнопильные и абразивно-отрезные станки. Их главное преимущество — высочайшая точность и идеальное качество торца без какой-либо деформации. Однако они характеризуются низкой производительностью и неизбежными потерями металла в стружку (керф), что может составлять 3-5% от массы заготовки.

4.2. Термическая резка

Газокислородная резка (для углеродистых сталей) и плазменная резка (для любых токопроводящих металлов, включая легированные стали и цветные сплавы) используются для резки толстого листового проката, слябов и профилей большого сечения. Эти методы незаменимы в тяжелом машиностроении и судостроении, но приводят к образованию зоны термического влияния (ЗТВ) с измененной структурой металла.

4.3. Другие методы

- Холодная ломка: На пруток наносится канавка-концентратор напряжений, после чего он ломается на прессе. Метод низкоточный, применяется для неответственных заготовок.

- Скоростная резка сдвигом: Установки типа ИР-40 обеспечивают качество реза, близкое к абразивной резке, при высокой производительности.

5. Сравнительный анализ методов резки заготовок

Выбор оптимального способа резки является комплексной инженерной задачей, зависящей от множества факторов. В таблице ниже представлено сравнение ключевых технологий.

| Параметр | Кривошипные ножницы (открытый рез) | Резка в штампах (закрытый рез) | Ленточнопильный станок | Абразивная резка | Плазменная резка |

|---|---|---|---|---|---|

| Точность размеров | Низкая / Средняя | Высокая | Высокая | Очень высокая | Средняя |

| Качество поверхности среза | Удовлетворительное (смятие, косина) | Отличное (чистый сдвиг) | Хорошее / Отличное | Отличное | Удовлетворительное (окалина, ЗТВ) |

| Производительность | Очень высокая | Высокая | Средняя / Низкая | Низкая | Высокая |

| Потери материала (отходы) | Нет (кроме концевого остатка) | Нет | Минимальные (стружка) | Значительные (стружка, износ диска) | Минимальные (ширина реза) |

| Типы материалов | Пластичные стали и сплавы | Пластичные стали и сплавы | Любые материалы | Любые материалы, в т.ч. закаленные | Любые токопроводящие металлы |

| Особенности | Требуется правка заготовок | Требуется сложная оснастка | Требуется замена пил | Высокий шум, пыль | Требуется система вентиляции |

6. Оборудование для резки листового металла

Резка листового проката имеет свою специфику и требует применения специализированного оборудования.

6.1. Листовые (гильотинные) ножницы

Кривошипные и гидравлические гильотинные ножницы (Рис. 1, в) являются основным оборудованием для прямолинейной резки листа. Их ключевые параметры — максимальная толщина и ширина разрезаемого листа. Современные станки могут резать лист толщиной до 32 мм при ширине до 3150 мм. Для уменьшения усилия реза верхний нож устанавливается под небольшим углом к нижнему.

6.2. Дисковые ножницы

Применяются для продольного роспуска рулонного или листового материала на полосы (штрипс). Многодисковые ножницы (Рис. 1, е) имеют два вала (шпинделя) 1, на которых установлены наборы дисковых ножей 2. Ширина нарезаемых лент задается с помощью дистанционных втулок 3.

6.3. Высечные (вырубные) ножницы

Предназначены для сложной фигурной резки. Подвижный пуансон-нож 1 (Рис. 1, г) совершает частые возвратно-поступательные движения (до 2000 ходов в минуту) с малой амплитудой, «прогрызая» в листе 3 траекторию любой сложности при его ручной или автоматической подаче.

6.4. Комбинированные пресс-ножницы

Это универсальные станки, сочетающие в себе несколько функций: резку сортового, фасонного (уголок, швеллер) и листового проката, а также пробивку отверстий. Они незаменимы в ремонтных мастерских и на предприятиях с мелкосерийным производством.

Интересные факты из мира резки металлов

- Развиваемое усилие на крупных гидравлических пресс-ножницах может достигать 5000 тонн (50 МН), что эквивалентно весу целого железнодорожного состава из 50 груженых вагонов.

- Температура плазменной дуги в современных установках для резки достигает 25 000 °C, что в несколько раз превышает температуру на поверхности Солнца.

- Современные гидроабразивные станки могут резать металл толщиной до 300 мм струей воды с абразивом, подаваемой под давлением свыше 4000 атмосфер со сверхзвуковой скоростью. При этом отсутствует какое-либо термическое воздействие на материал.

- Первые механические ножницы для резки металла, приводимые в движение паровой машиной, были запатентованы в Англии еще в конце XVIII века, что дало толчок промышленной революции.

Заключение: как выбрать оптимальную технологию

Выбор конкретного метода и оборудования для резки заготовок — это всегда компромисс между производительностью, точностью, стоимостью и качеством. Для массового производства неответственных деталей с отношением l/d > 1,0 экономически оправдана неполная открытая резка на кривошипных ножницах. При более высоких требованиях к геометрии (l/d > 0,7) предпочтение отдается неполной закрытой резке или ножницам с дифференцированным зажимом. Для изготовления высокоточных заготовок под штамповку (особенно коротких, с l/d < 0,6) безальтернативным методом является закрытая резка в штампах. В свою очередь, технология резки с редуцированием представляет собой наиболее перспективное направление, так как позволяет получать заготовки высочайшего качества по массе и геометрии без дополнительных дозирующих устройств, одновременно улучшая качество поверхности проката.

Важно также учитывать свойства разрезаемого материала. Высокоуглеродистые и легированные стали требуют резки с предварительным подогревом до 450–700 °С во избежание образования трещин. Тенденции современного заготовительного производства направлены на комплексную автоматизацию, внедрение систем ЧПУ, роботизированную подачу и укладку материала, что позволяет создавать гибкие и высокопроизводительные производственные линии.