Содержание страницы

Термическая обработка — один из важнейших логических процессов, используемый во всех отраслях машиностроения. Термической обработкой называют тепловую обработку металлов и сплавов, при которой происходит изменение их строения, а следовательно механических свойств, которые при этом изменяются в очень широких пределах.

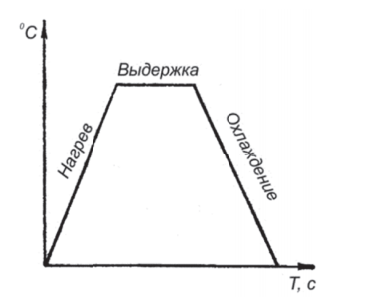

Процесс термической обработки состоит из трех переходов, следующих один за другим: нагрева до определенной температуры, выдержки при заданной температуре и охлаждения с различной скоростью от заданной температуры до комнатной температуры. Таким образом, процесс термической обработки зависит, прежде всего, от температуры и времени. Следовательно, любой процесс термической обработки можно изобразить в виде графика, на котором по оси ординат указывается температура, а по оси абсцисс — время (рис. 1).

Рис. 1. График термической обработки

Регулируя температуру и время, можно осуществлять следующие виды термической обработки стали: отжиг, нормализацию, закалку и отпуск.

Структуры стали — феррит, перлит и цементит устойчивы при комнатной температуре (их называют равновесными структурами). Однако они могут значительно изменяться в зависимости от условий нагрева и охлаждения. При определенном режиме тепловой обработки стали можно сохранить структурные составляющие, изменить форму или размеры зерен и таким путем получить зернистый перлит вместо пластинчатого или мелкопластинчатый перлит вместо крупнопластинчатого. С помощью термической обработки могут быть получены неустойчивые или неравновесные структуры.

1. Отжиг

Отжиг — процесс термической обработки, при котором металл сначала нагревают до определенной температуры, выдерживают при этой температуре, а затем медленно охлаждают, чаще всего вместе с печью. В результате отжига в стали образуются равновесные структурные составляющие.

Отжиг чаще всего является предварительной операцией термической обработки, осуществляемой с целью устранения дефектов предыдущих операций (литья, ковки и др.) либо подготовки структуры для последующей обработки резанием или закалки. Путем отжига можно изменить форму и размеры зерен структуры стали, уменьшить вредные внутренние напряжения, устранить неоднородность ее химического состава, а также наклеп и таким образом значительно улучшить свойства стали. В зависимости от того, с какой целью производится отжиг, устанавливают его режим: температура нагревания, время выдержки, скорость охлаждения.

Для получения мелкозернистой структуры проводят полный отжиг. Отжигу подвергают изделия (чаще всего из конструкционной стали), перегретые при обработке давлением или при термической обработке, а также поковки, прокат, фасонное литье. Этот отжиг производится для снятия вредных внутренних напряжений. При измельчении зерна снижается твердость стали, повышаются ее вязкость и пластичность, снижаются внутренние напряжения, улучшается обрабатываемость. Изделия из такой стали более надежны при эксплуатации.

Такой отжиг не требует высокой температуры. Изделия достаточно нагреть до температуры, при которой проявляются пластические свойства стали, т. е. до 500 — 600 °С, выдержать при этой температуре некоторое время и затем медленно охладить вместе с печью.

Для сокращения времени выдержки практически отжиг ведут при 650-680 °С, т.е. при температурах ниже критических (727 °С), следовательно, структурные превращения при таком отжиге не происходят. Этот вид отжига называют еще и низким отжигом или высоким отпуском. При низком отжиге вследствие снятия внутренних напряжений достигается некоторое снижение твердости изделия. Поэтому таким видом отжига иногда пользуются для уменьшения твердости изделий с целью улучшения их обрабатываемости на станках. Следует иметь в виду, что если сталь подвергается отжигу для получения мелкозернистой структуры или зернистого цементита, то для устранения внутренних напряжений специальный отжиг не требуется. В процессе проведения указанного отжига попутно снимутся и внутренние напряжения.

Стальные заготовки и изделия тонкого сечения часто изготовляют путем штамповки, прокатки или волочения в холодном состоянии. При обработке стали давлением в холодном состоянии происходит ее наклеп — в стали заготовок образуются значительные внутренние напряжения, она становится весьма прочной и твердой и в то же время хрупкой. Структура наклепанной стали представляет собой вытянутые в одном направлении зерна, кристаллическая решетка ее искажена. Для того чтобы исключить вредное состояние наклепа, необходимо изменить структуру стали, устранить искажение кристаллической решетки и вместо вытянутых зерен получить равноосные зерна (примерно с одинаковыми осями вдоль и поперек зерна). Такой процесс восстановления структуры стали называется рекристаллизацией, а вид термической обработки, при помощи которой этот процесс осуществляется, — рекристаллизационным отжигом. Такого рода отжиг выполняется при температурах 450-700°С. После непродолжительной выдержки при указанных температурах (для прогрева по всему сечению) изделие охлаждают на воздухе. В результате термической обработки уменьшаются твердость и прочность стали, вместе с тем повышаются ее вязкость и пластичность.

Крупные слитки легированной стали, претерпевающие при затвердевании значительную’ ликвацию, подвергают отжигу для устранения химической неоднородности. Ликвация — неоднородность стали по химическому составу — может быть зональной (в отдельных частях слитка) и внутрикристаллической или дендритной (внутри отдельных кристаллов). Она неблагоприятно влияет на свойства стали, особенно на ударной вязкости в поперечных сечениях. Зональную ликвацию практически устранить невозможно. Внутрикристаллическая ликвация может быть значительно ослаблена путем отжига. Сталь нагревают до 1100-1200°С, выдерживают при этой температуре 10-15 ч, после чего медленно охлаждают вместе с печью до 200°С. Дальнейшее охлаждение производят на воздухе. На весь процесс затрачивается 80-100 ч.

При высокой температуре атомы серы, углерода и других элементов медленно перемещаются от зон, где они содержатся в большом количестве, к зонам, где их меньше. Таким образом, происходит процесс диффузии, в результате чего и выравнивается химический состав стали. Поэтому такой отжиг называют еще и диффузионным. В результате длительной выдержки при высокой температуре сталь приобретает крупнозернистое строение, что легко устраняется в процессе дальнейшей ковки или прокатки слитка. Если химическая неоднородность стали не очень значительна, она может быть устранена при горячей обработке слитка давлением без предварительного его отжига.

Диффузионный отжиг применяют в основном на металлургических заводах, выпускающих стальные слитки. Такому отжигу подвергают также некоторые стальные отливки, однако после диффузионного отжига они должны непременно пройти повторный отжиг для получения мелкозернистой структуры.

2. Нормализация

Нормализация — один из видов термической обработки. При нормализации стали нагревают до температуры, при которой проявляются пластические свойства стали. Выдерживают при этой температуре некоторое время и затем охлаждают на спокойном воздухе для получения тонкопластинчатой перлитной структуры. От отжига нормализация отличается более быстрым охлаждением (примерно в два раза быстрее). Кроме того, этот процесс более экономичный, так как охлаждение изделий при нормализации осуществляется вне печи. Однако применять нормализацию вместо отжига не всегда возможно, поскольку у некоторых сталей после нее значительно возрастает твердость (например, у сталей, содержащих свыше 0,4% углерода). Такие стали лучше отжигать, хотя на практике их часто подвергают нормализации, а затем высокому отпуску при 650-700 °С для уменьшения твердости.

Нормализацию применяют для получения мелкозернистой структуры в отливках и поковках, устранения наклепа, подготовки стали к закалке. Рекомендуют подвергать нормализации малоуглеродистые стали, так как у них практически отсутствует разница в свойствах после отжига и нормализации. Для некоторых изделий нормализация является не предварительной, а окончательной операцией термической обработки. В этом случае после нормализации изделия должны пройти высокий отпуск для снятия внутренних напряжений, образующихся при охлаждении на воздухе.

3. Закалка

Закалка — самый распространенный и в то же время наиболее сложный вид термической обработки, так как она протекает при очень больших скоростях охлаждения, что приводит к образованию значительных внутренних напряжений. При закалке стали нагревают до температуры получения структуры аустенита (выше 800-1000°С), выдерживают некоторое время при этой температуре, а затем быстро охлаждают в воде, масле, растворах солей, кислот, щелочей, на воздухе и в других средах, а также с помощью металлических плит. Процесс охлаждения чаще всего применяется с целью повышения твердости и прочности стальных изделий. Максимальная твердость при этом достигается за счет получения структуры мартенсита. Закаливанию подвергают валы, шестерни, пружины, штампы, зубила, резцы, фрезы и др. Закалка с последующим отпуском позволяет изменять свойства стали в широком диапазоне.

При выборе закаливающей среды необходимо знать, как она охлаждает изделие в различных интервалах температур. Наилучшей является такая закаливающая среда, которая в интервале температур от 550 до 650 °С охлаждает изделия со скоростью выше критической скорости закалки, а при температурах 200-300 °С обеспечивает медленное, спокойное их охлаждение (табл. 1).

Таблица 1. Скорость охлаждения стали при использовании различных средств закаливания

| Средство закаливания | Температура

закалочной среды, °С |

Скорость охлаждения

в интервалах температур, град./с |

|

| 550-650 °С | 200-300 °С | ||

| Вода | 18 | 600 | 270 |

| Вода | 50 | 100 | 170 |

| Вода дистиллированная | 20 | 250 | 200 |

| Вода дистиллированная | 80 | 30 | 200 |

| 10%-ный водный раствор | |||

| поваренной соли | 18 | 1100 | 300 |

| едкого натра | 18 | 1200 | 300 |

| соды | 18 | 800 | 270 |

| Индустриальное масло | 20 | 150 | 30 |

| Эмульсия (смесь масла и воды) | — | 70 | 200 |

| Трансформаторное масло | — | 120 | 25 |

| Медные плиты | — | 60 | 30 |

| Железные плиты | — | 35 | 15 |

| Воздух | |||

| спокойный | — | 3 | 1 |

| под давлением | — | 30 | 10 |

| Примечание. Перевод температуры Цельсия в температуру Кельвина может быть выполнен по формуле: n °С = (п + 273,16) К. | |||

Обусловлено это тем, что при температурах 550-650 °С устойчивость аустенита очень мала, особенно у углеродистой стали. Поэтому в этом интервале температур охлаждающая способность среды должна быть большой, иначе не получить структуру мартенсита. При температурах 200-300 °С, наоборот, желательно медленное охлаждение, что уменьшает опасность коробления изделий и появления трещин, так как в этих условиях переход аустенита в мартенсит протекает более равномерно. Например, углеродистые стали, у которых критическая скорость закалки составляет 400-600 °С/с, для получения мартенсита следует закаливать только в воде при комнатной температуре и в водных растворах солей. Большинство легированных сталей можно закаливать в масле.

3.1 Закаливаемость и прокаливаемость стали

Закаливаемость — это способность стали к повышению твердости при закалке. Некоторые стали обладают плохой закаливаемостью (имеют недостаточную твердость после закалки). О таких сталях говорят, что они «не принимают» закалку. Для того чтобы определить закаливаемость той или иной стали, необходимо измерить твердость поверхности стального изделия после закалки. Чем выше твердость, тем лучше закаливаемость стали. Закаливаемость стали определяется в основном содержанием в ней углерода. Это объясняется тем, что твердость мартенсита зависит от степени искажения его кристаллической решетки. Чем меньше в мартенсите углерода, тем меньше искажается его кристаллическая решетка, тем ниже твердость стали. Стали, содержащие менее 0,3% углерода, имеют низкую закаливаемость. Такие стали, как правило, закалке не подвергают.

Прокаливаемость — глубина проникновения закалки при закалке массивных изделий. Важно знать не только закаливаемость стали, но и ее прокаливаемость. Различные слои изделия при закалке охлаждаются неодинаково. Поверхностный слой, который непосредственно соприкасается с закалочной жидкостью, охлаждается с большей скоростью, чем внутренние слои. Наименьшая скорость охлаждения — в центре изделия. Чем выше критическая скорость закалки стали, тем ниже ее прокаливаемость. Углеродистые стали имеют высокую критическую скорость закалки, поэтому у них низкая прокаливаемость. Из углеродистой стали не изготовляют массивные изделия, у которых должны быть высокие механические свойства по всему сечению. Такие изделия обычно выполняют из легированной стали, имеющей более высокую прокаливаемость.

На прокаливаемость стали кроме химического состава оказывают влияние и другие факторы, например величина зерна аустенита и охлаждающая среда. Под глубиной закалки условно понимают расстояние от поверхности изделия до того слоя, где структура состоит из 50% мартенсита и 50% троостита или слоя, содержащего не менее 95% мартенсита.

3.2 Способы закалки

Закалка бывает непрерывная, прерывистая, ступенчатая, изотермическая и светлая.

Непрерывная закалка — наиболее простой способ термической обработки. Ее применяют для несложных по форме изделий. Изделие, нагретое до заданной температуры, охлаждают в воде или в масле до выравнивания его температуры с температурой ванны. Недостаток данного способа состоит в том, что при закалке изделий сложной формы в воде у них могут появиться трещины и коробление. При прерывистой закалке охлаждение производят в двух средах — в воде (до 300- 400°С) и в масле. При этом сочетании сред уменьшаются внутренние напряжения в стали в момент перехода аустенита в мартенсит. Используя данный способ, необходимо точно выдерживать время пребывания изделия в воде, что требует большого практического опыта отработников, производящих закалку.

Ступенчатая закалка применяется для изделий диаметром не более 10-12 мм из углеродистой стали и диаметром до 2030 мм из легированных сталей. Изделия, нагретые до температуры закалки, охлаждают в расплавленных солях или щелочах, температура которых немного выше температуры начала мартенситного превращения для данной стали (150-350°С). В указанной среде изделия выдерживают до выравнивания температуры по всему их сечению (3-5 мин), а затем охлаждают на воздухе. При охлаждении на воздухе происходит превращение аустенита в мартенсит. Такой способ закалки позволяет значительно уменьшить внутренние напряжения в стали, так как превращение аустенита в мартенсит начинается одновременно по всему сечению изделия и протекает при медленном охлаждении его на воздухе. Недостаток способа — трудность использования его для изделий крупных сечений, критическая скорость закалки которых нелегко достигается в горячих средах.

Изотермическая закалка — наиболее прогрессивный метод термической обработки, обеспечивающий получение однородной структуры изделий с минимальными внутренними напряжениями. Она основана на превращениях переохлажденного аустенита при постоянной температуре. Изотермическая закалка осуществляется так же, как и ступенчатая, с той лишь разницей, что изделия выдерживают в ванне более длительное время (30-60 мин и более), пока не закончится распад аустенита. Температуру и время выдержки в горячей ванне устанавливают по диаграмме изотермического превращения аустенита данной стали. Окончательно изделия охлаждают на воздухе. В это время структура стали уже не изменяется. При изотермической закалке удается устранить большое различие в скоростях охлаждения поверхности и сердцевины изделий, что является основной причиной образования напряжений, возникновения деформаций и закалочных трещин. После такой закалки изделия приобретают высокую вязкость и хорошую сопротивляемость ударным нагрузкам. Изотермической закалке часто подвергают изделия из легированных сталей марок 6ХС, 9ХС, ХВГ и др. В качестве охлаждающих сред при ступенчатой и изотермической закалке применяют расплавленные соли (50% KN03 + 50% NaN03; 100% NaN03; 100% NaOH; 100% KN03) или щелочь (20% NaOH + 80% КОН).

С целью получения чистой светло-серого цвета поверхности, не требующей дополнительной очистки, изделия подвергают светлой закалке. После нагрева в жидких солях (в безокислительной среде) их охлаждают в расплавах едких щелочей, которые полностью растворяют тонкую пленку окислов, образующуюся на изделиях при нагреве.

4. Отпуск

Отпуском называют процесс термической обработки, при котором закаленная сталь нагревается ниже температуры отжига, выдерживается при этой температуре и затем охлаждается. В процессе отпуска уменьшаются или устраняются внутренние напряжения, повышаются вязкость и пластичность стали, снижается ее твердость, улучшается структура.

При отпуске в стали происходят определенные структурные превращения. Первое превращение происходит при температурах 80÷200 °С. Из раствора выделяется углерод и при этом исчезает искажение кристаллической решетки. Образующийся в процессе отпуска мартенсит, имеющий кубическую решетку, называют отпущенным. Второе превращение происходит при температурах 200÷300 °С. Остаточный аустенит переходит в отпущенный мартенсит, который является менее напряженной структурой, чем мартенсит закалки. И, наконец, третье превращение происходит при температурах 300÷400 °С. В этот период завершается процесс выделения углерода из раствора, образуется цементит Fe3C, одновременно уменьшаются внутренние напряжения в стали. При 400 °С сталь состоит из ферритно-цементитной смеси (троостит отпуска). При дальнейшем повышении температуры начинается коагуляция — частицы феррита и цементита разрастаются и приобретают округлую форму. Отпущенная при 350^500 °С сталь имеет структуру троостита, при 500÷600 °С — структуру сорбита и при 600÷700 °С — структуру перлита.

В зависимости от температуры нагрева различают три вида отпуска:

- низкотемпературный (низкий) отпуск проводят с нагревом до 150÷200 °С. Этот отпуск снижает внутренние напряжения в стали при сохранении высокой твердости (58-63 HRC). Его применяют преимущественно для инструмента из углеродистых и низколегированных сталей, а также для деталей, подвергаемых поверхностной закалке, цементации и нитроцементации, к которым предъявляются высокие требования по твердости и износостойкости;

- среднетемпературный (средний) отпуск осуществляют при температурах 350÷500°С. Целью этого отпуска является получение структуры троостита. Твердость закаленной стали при этом снижается до 40÷50 HRC, предел упругости достигает максимальной величины. Среднему отпуску подвергают рессоры и пружины;

- высокотемпературный (высокий) отпуск проводят при температурах 550-680°С. Сталь при этом приобретает структуру сорбита (сорбит отпуска). Твердость закаленной стали снижается до 250-350 НВ, прочности уменьшается в 1,5-2 раза, пластичность и вязкость увеличиваются в несколько раз, внутренние напряжения полностью снимаются. Закалка с высоким отпуском называется улучшением. Улучшенная сталь по сравнению с отожженной или нормализованной имеет более высокие показатели прочности, пластичности и вязкости.

Улучшению подвергают изделия из конструкционных сталей марок Сталь 40, 45, 40Х, 40ХНМ, 40ХМФ и др. (полуоси, коленчатые валы, шатуны, поворотные кулаки, рычаги, балки передних осей грузовых автомобилей, а также болты, гайки, винты и др.), испытывающие большие нагрузки.

При отпуске некоторых легированных сталей в определенном интервале температур наблюдается резкое снижение ударной вязкости, возникает отпускная хрупкость. Чтобы избежать развития отпускной хрупкости, изделия, изготовленные из хромоникелевых и марганцовистых сталей, после высокого отпуска быстро охлаждают в масле или воде. С этой же целью сталь легируют молибденом или вольфрамом (не более 0,6%).

Температура отпуска и время выдержки зависят от марки стали, требований, предъявляемых к свойствам изделий из этой стали, и их массы. Отпуск закаленных изделий, особенно инструмента, рекомендуют проводить непосредственно после закалки с целью предотвращения образования трещин из-за возникших внутренних напряжений. При заниженных температурах отпуска или сокращении времени выдержки в стали сохраняется повышенная хрупкость, для устранения которой производится повторный отпуск. Повышенная температура отпуска приводит к снижению твердости и прочности. Эти недостатки устраняют отжигом изделий и повторной их закалкой с последующим отпуском.

Температуру отпуска определяют по цветам побежалости.

5. Старение

Старение — изменение свойств стали с течением времени без заметного изменения микроструктуры. В результате старения прочность и твердость повышаются, пластичность и вязкость снижаются. Старение приводит к снижению внутренних напряжений, стабилизации размеров и геометрической формы изделий.

Если старение протекает при комнатной температуре, его называют естественным, если при повышенной температуре- искусственным. Старению подвергают станины станков, плунжеры, калибры, скобы и другие изделия, размеры и геометрическая форма которых не должны изменяться в процессе их эксплуатации.

Известны два вида старения — термическое и деформационное (механическое).

Термическое старение происходит в результате изменения растворимости углерода в железе в зависимости от температуры.

Деформационное старение протекает в сплаве, подвергнутом пластической деформации при температуре ниже температуры рекристаллизации. Процесс этого старения длится 15 суток и более при комнатной температуре и всего несколько минут при температурах 200÷350°С.

Искусственное старение закаленных и отпущенных при низкой температуре изделий производят после предварительной механической обработки при 100÷180°С с выдержкой в течение 18÷35 ч и медленным охлаждением.

Естественное старение осуществляют на открытом воздухе под навесом, где на изделия воздействуют температурные изменения, влажность и давление воздуха. Оно длится от 3 месяцев до 2 лет. Естественному старению подвергают станины прецизионных станков, корпусные детали весьма ответственного назначения, рамы роялей и пианино. Его результатом является снижение внутреннего напряжения, стабилизация размеров и геометрической формы изделий.

6. Обработка стали холодом

В некоторых сталях — углеродистых (при содержании более 0,4÷0,5% углерода) и легированных — в закаленном состоянии содержится повышенное количество остаточного аустенита — 3÷12%, а в быстрорежущих 35% и более. Это объясняется тем, что температура конца мартенситного превращения указанных сталей ниже нуля градусов, а при закалке охлаждение производят только до комнатной температуры. Остаточный аустенит в закаленной стали снижает ее твердость и при постепенном самопроизвольном распаде вызывает изменение размеров изделий из этой стали. Закаленные стали, в структуре которых имеется остаточный аустенит, подвергают охлаждению до температуры ниже нуля градусов. Такой процесс называют обработкой холодом. Под действием отрицательной температуры остаточный аустенит превращается в мартенсит. Увеличение количества мартенсита способствует повышению твердости, улучшению магнитных характеристик стали, стабилизации размеров, повышению стойкости и усталостной прочности изделии из такой стали. Твердость после обработки холодом возрастает на 1÷5 HRC и более.

Термообработку с применением холода осуществляют по схеме: закалка-обработка холодом — низкий отпуск.

7. Термическая обработка быстрорежущей стали

Основное свойство быстрорежущей стали — повышенная красностойкость. Для достижения красностойкости сталь подвергают термической обработке по специальному режиму. После горячей ковки или прокатки заготовки из быстрорежущей стали отжигают при температурах 800÷1 890 °С (в зависимости от марки). В результате отжига сталь приобретает структуру сорбита и карбидов. Из отожженных заготовок изготовляют инструмент, при этом оставляют припуски по режущим кромкам и посадочным поверхностям. Инструмент подвергают закалке при температурах 1270÷1300 °С и многократному отпуску при 550÷560 °С.

Высокая температура нагрева способствует растворению в аустените большого количества карбидов, таким путем получается высоколегированный аустенит. При охлаждении аустенита образуется высоколегированный мартенсит, содержащий значительное количество вольфрама, а также ванадий и хром. Такой мартенсит не претерпевает распада при нагреве до 600 °С, что и обусловливает красностойкость быстрорежущей стали.

8. Поверхностное упрочнение стали

Поверхностной называется такая закалка, при которой высокую твердость приобретает лишь часть поверхностного слоя стали. Она отличается от всех рассмотренных ранее способов закалки методом нагрева. При такой обработке до температуры закалки нагревают только поверхностный слой изделия. При быстром охлаждении лишь этот слой подвергается закалке. Остальная часть не закаливается и сохраняет структуру и свойства, которые были до закалки.

Некоторые методы поверхностного упрочнения отличаются высокой производительностью. В ряде случаев они с большой эффективностью используются вместо обычных методов термической обработки.

Поверхностная закалка индукционным нагревом токами высокой частоты (ТВЧ). Этот высокопроизводительный, прогрессивный метод термической обработки обеспечивает повышение механических свойств стали, в том числе предела текучести, усталости и твердости, исключает возможность обезуглероживания, уменьшает опасность окисления поверхности изделий и их деформации.

Индукционный нагрев металла достигается путем индукции вихревых токов. Электромагнитное поле создается индуктором, подключенным через трансформатор напряжения к источнику переменного тока непосредственно или к частотному преобразователю напряжения на 10 100 000 Гц.

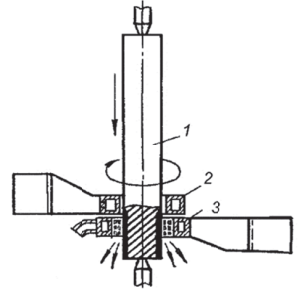

Рис. 2. Поверхностная закалка токами высокой частоты оси вала при одновременном нагреве и охлаждении

Чем выше частота тока, тем меньше глубина проникновения его в проводник и, следовательно, тем меньше глубина закалки. Распределение тока по сечению проводника зависит от его природы и свойств.

Процесс нагрева токами высокой частоты осуществляется следующим образом. Изделие 1, подлежащее нагреву, помещают внутрь спирали из медной трубки (рис. 2), т.е. в индуктор 2. Через индуктор пропускают ток высокой частоты большой силы, который создает вокруг изделия мощное переменное магнитное поле, в результате чего изделие перемагничивается много раз в секунду, в нем возникают короткозамкнутые вихревые токи. Вследствие явления поверхностного эффекта токи сосредоточиваются в поверхностном слое изделия и нагревают его на определенную глубину. Продолжительность нагрева токами высокой частоты весьма мала и исчисляется секундами.

Изделие 1 (рис. 13), установленное в центрах, для равномерности нагрева непрерывно вращают с определенной скоростью. Закалка происходит при вертикальном перемещении изделия сверху вниз. При таком перемещении в магнитное поле индуктора 2 последовательно поступает один участок изделия за другим и нагревается до температуры закалки. Под индуктором расположено охлаждающее устройство 3, представляющее собой согнутую кольцом перфорированную трубку, через отверстия которой на нагретые участки изделия распыляется вода и охлаждает изделие.

После закалки для уменьшения внутренних напряжений изделия подвергают низкому отпуску (при 160÷200 °С). Глубина закалки — 3÷5 мм.

Поверхностная закалка в электролите применяется при установившемся технологическом процессе, когда длительное время изготовляются одни и те же изделия из стали определенных марок.

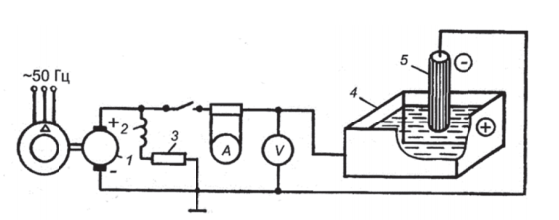

Рис. 3. Схема закалки детали в электролите: 1 — генератор постоянного тока; 2 — обмотка; 3 — регулирующий реостат; 4 — ванна с электролитом (анод); 5 — деталь (катод)

Например, закалка ведущих колес гусеничных тракторов производится в 14÷16%-ном водном растворе кальцинированной соды. Закаливаемое изделие (рис. 3) присоединяют к отрицательному полюсу генератора постоянного тока и опускают в ванну с электролитом. Погруженное на заданную глубину изделие нагревается за несколько секунд, после чего ток выключают. Как правило, тот же электролит является и охлаждающей средой. При нагреве в электролите происходят электролитические и электроэрозионные процессы, которые очищают нагреваемую поверхность изделий от окисных пленок, ухудшающих теплопередачу. Скорость нагрева в электролите — до 150 °С/с.

Поверхностная импульсная закалка применяется для деталей сложной формы: ленточные пилы, режущий инструмент (фрезы, сверла), рычаги, оси. Закаливаемую часть детали за очень короткий промежуток времени нагревают до температуры, превышающей температуру обычного нагрева данного материала под закалку, и затем охлаждают с большой скоростью за счет отвода тепла в остальную массу детали без применения охлаждающих сред. В результате импульсной закалки получают закаленный «белый» слой, устойчивый при отпуске до температуры 450°С, обладающий мелкозернистой структурой, высокой твердостью и износостойкостью.

При импульсной поверхностной закалке применяют высокочастотные генераторы, работающие в импульсном режиме. Такая закалка позволяет исключить деформации, трещины, повысить коррозионную стойкость деталей, заменить в некоторых случаях легированную сталь на углеродистую.

9. Химико-термическая обработки стали

Химико-термическая обработка стали применяется, когда к свойствам поверхностного слоя металла и к свойствам внутренних слоев детали предъявляются различные требования. Например, зубья шестерен в процессе работы испытывают сильное трение, поэтому они должны обладать большой твердостью. Однако ступица и внутренняя часть зубьев должны иметь небольшую твердость и хорошую вязкость для того, чтобы зубья не разрушались от толчков и ударов. Следовательно, зубья шестерен должны быть твердыми на поверхности и вязкими в сердцевине.

Если деталь работает в морской воде или в среде кислот и щелочей, ее поверхность должна хорошо сопротивляться коррозии. Для повышения устойчивости детали против коррозии требуется определенный химический состав ее поверхностного слоя. Вместе с тем внутренние слои металла не входят в соприкосновение с указанными средами, поэтому могут иметь обычный химический состав. Для изменения химического состава, структуры и свойств поверхностного слоя сталей осуществляется их тепловая обработка в химически активной среде, называемая химико-термической обработкой.

При химико-термической обработке происходят следующие процессы: распад молекул и образование атомов диффундирующего элемента (диссоциация), поглощение атомов поверхностью (адсорбция) и проникновение атомов в глубь металла (диффузия). Основные виды химико-термической обработки стали: цементация, азотирование, цианирование, нитроцементация, сульфоцианирование, алитирование, хромирование, силицирование, борирование и др.

Цементация — диффузионное насыщение поверхностного слоя детали углеродом. После цементации выполняется термическая обработка — закалка и низкий отпуск. Цементации подвергают детали, работающие на истирание, испытывающие при работе вибрацию и удары. Такие детали должны иметь твердую закаленную поверхность, хорошо сопротивляющуюся истиранию, и вязкую сердцевину, способную выдерживать динамические нагрузки. Если подобные детали изготовить из стали с высоким содержанием углерода, то после термической обработки поверхность их будет твердой и износоустойчивой, а сердцевина твердой и хрупкой. В результате ударных нагрузок такие детали могут разрушиться. Детали из малоуглеродистой стали будут мягкими и вязкими, выдержат вибрацию и удары, но зато быстро износятся при истирании. Оптимальные свойства достигаются в том случае, если детали изготовляются из малоуглеродистой стали, а затем подвергаются цементации с последующей закалкой.

Цементации подлежат детали из стали, содержащие до 0,3% углерода. Поверхность деталей насыщается углеродом в пределах от 0,8 до 1%. Цементация осуществляется в твердых, газообразных и жидких средах (карбюризаторах).

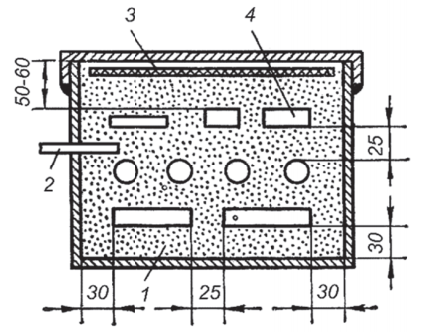

Рис. 4. Схема укладки деталей в цементационный ящик: 1 — карбюризатор; 2 — контрольный образец — «свидетель»; 3 — асбест; 4 — детали

При цементации в твердом карбюризаторе используется металлический ящик (стальной, чугунный или из жаропрочного сплава). Детали располагают в ящике в шахматном порядке. Вместе с деталями в ящик загружают цилиндрический образец — «свидетель», изготовленный из стали той же марки, из которой выполнены детали. По «свидетелю» определяют глубину цементированного слоя (рис. 4). В качестве карбюризатора служит смесь древесного угля (60 ÷ 90%) и углекислых солей бария ВаСОз и натрия NaCО3. Ящики закрывают крышкой, обмазывают шамотной глиной, просушивают, устанавливают в печь и выдерживают при температуре 900÷950°С.

При нагреве углерод древесного угля соединяется с кислородом воздуха, образуя окись углерода (СО), которая разлагается с образованием атомарного углерода, диффундирующего в деталь; 2СО → СО2 + Caт0мapный . Двуокись углерода взаимодействует с древесным углем и вновь образует окись углерода: СО2 + С → 2СО и т. д.

Чаще всего карбюризатор имеет следующий состав: 14÷22% ВаСО3,4% Na2 СО3, 2% СаСО3, 6% патоки или крахмала, не более 5% влаги и остальное — древесный уголь твердых пород с величиной гранул 7÷12 мм. Цементация в карбюризаторе применяется, в основном, в мелкосерийном и единичном производствах.

В единичном производстве используется цементация пастами. В состав паст входят: сажа, углекислый натрий или барий, желтая кровяная соль, щавелевокислый натрий, мазут, декстрин и разжижители. Компоненты разводят до сметанообразного состояния. Пасту наносят кистью или погружением в нее деталей. Толщина слоя нанесенной пасты — 3÷4 мм. Детали укладывают в цементационный ящик. Процесс цементации осуществляют при температуре 920÷930°С. Цементация пастами позволяет ускорить процесс науглероживания, повысить объем использования печи.

При массовом и крупносерийном производствах хорошие результаты дает газовая цементация в специальных герметически закрытых печах.

Высокую скорость науглероживания (0,12 ÷ 0,15 мм/ч) обеспечивает жидкостная цементация. Она осуществляется в соляной ванне следующего состава: 75÷80% Na2C03, 10÷15% NaCl и 6÷10% SiC (карборунд). Процесс ведется при температуре 850÷860°С. Добавление в ванну хлористого аммония NH4C1 интенсифицирует процесс.

Защита участков поверхности от цементации и нитроцементации производится путем гальванического меднения, забивкой отверстий и внутренних полостей смесью шамотного или кварцевого песка с порошком окалины.

После цементации детали подвергают термической обработке для обеспечения высокой твердости поверхности, исправления структуры перегрева и устранения карбидной сетки в цементированном слое. Закалку производят при 780-850°С с последующим отпуском при 150-200°С. При этом происходит измельчение зерна цементированного слоя и частично зерна сердцевины.

Азотирование — химико-термическая обработка, при которой происходит диффузионное насыщение поверхностного слоя азотом. В результате азотирования обеспечиваются высокая твердость поверхностного слоя (до 72 HRC), высокая усталостная прочность, теплостойкость, минимальная деформация, большая устойчивость против износа и коррозии. Азотирование проводят при температурах 500÷520 °С в течение 8÷90 ч. Глубина азотированного слоя — 0,1÷0,8 мм. По окончании процесса азотирования детали охлаждают до 200÷300 °С вместе с печью в потоке аммиака, а затем на воздухе. Повышение температуры ускоряет процесс, но снижает твердость азотированного слоя.

Для нагрева деталей служат специальные герметичные печи, в которые подается аммиак NH3. При нагреве аммиак разлагается; 2МНз → ЗН2 + 2Naт0мapный. Атомарный азот N поглощается поверхностью стали и проникает в глубь детали. В поверхностном слое азот образует химические соединения — нитриды (железа Fe2N, хрома CrN, молибдена MoN, алюминия A1N), которые придают стали большую твердость (до 1200 HV). Поверхностный слой не поддается травлению. Глубже него находится сорбитообразная структура.

Азотированию с целью повышения твердости поверхности подвергают зубчатые колеса, гильзы, валы и другие детали из сталей Сталь 38ХЛША, 38ХВФЮА, 18Х2Н4ВА, 40ХНВА и др. Азотирование — последняя операция в технологическом процессе изготовления деталей. Перед азотированием проводят полную термическую и механическую обработку (даже шлифование), после азотирования допускается только доводка со съемом металла до 0,02 мм на сторону.

Антикоррозионное азотирование любых сталей выполняют на небольшую глубину при температурах 600÷700°С в течение 1÷2 ч. Такое азотирование часто совмещают с закалкой при 770÷850°С (стали У8, У10 и др.) с выдержкой 10÷15 мин и охлаждением в воде или масле.

При процессе жидкостного азотирования деталей в расплавленных цианистых солях (40% KCNO и 60% NaCN), через которые при 570°С в течение 1÷3 ч пропускают кислород. Толщина азотированного слоя — 0,15÷0,5 мм. В результате распада солей в сталь диффундирует азот, на поверхности деталей образуется тонкий слой карбонитрида Fe3 (CN) с высоким сопротивлением износу и коррозии. Азотированный слой не склонен к хрупкому разрушению. Твердость азотированного слоя углеродистых сталей — до 350 HV, легированных — до 1100 HV. Недостатки процесса — токсичность и высокая стоимость цианистых солей. Жидкостное азотирование рекомендуется для зубчатых колес, штампов, пресс-форм и других деталей. Защиту участков поверхности от насыщения азотом производят нанесением олова (гальваническим методом ли методом окунания; толщина слоя-10 мкм), обмазкой жидким стеклом с наполнителем (мел, тальк, асбест, окись хрома и др.), химическим никелированием, заделкой отверстий металлическими пробками. В ряде отраслей промышленности используется ионное азотирование, иононитрирование или азотирование в плазме тлеющего разряда. Благодаря своим преимуществам эти виды азотирования постепенно вытесняют газовое азотирование.

Ионное азотирование осуществляется в герметичном контейнере, в котором создается разреженная азотосодержащая атмосфера. Для этой цели применяется чистый азот, аммиак или смесь азота и водорода. Размещенные внутри контейнера детали подключают к отрицательному полюсу источника постоянной электродвижущей силы. Они выполняют роль катода. Анодом служит корпус контейнера. Между анодом и катодом включают высокое напряжение (500÷1000 В)-происходит ионизация газа. Образующиеся положительно заряженные ионы азота устремляются к отрицательному полюсу- катоду. Электрическое сопротивление газовой среды вблизи катода резко возрастает, вследствие чего почти все напряжение, подаваемое между анодом и катодом, падает на сопротивление вблизи катода (на расстоянии нескольких миллиметров от него). Возле катода создается высокая напряженность электрического поля. Ионы азота, входя в эту зону высокой напряженности, приобретают большие скорости и, ударяясь о деталь (катод), внедряются в ее поверхность. Высокая кинетическая энергия, которой обладали ионы азота, переходит в тепловую. Деталь за короткое время (15÷ 30 мин) разогревается до 470÷580°С, происходит диффузия азота в глубь металла, т. е. азотирование. При соударении ионов с поверхностью детали ионы железа выбиваются с ее поверхности, за счет чего обеспечивается очистка поверхности от окисных пленок, препятствующих азотированию. Это особенно важно для азотирования коррозионностойких сталей, у которых пассивирующая пленка обычными способами удаляется с большим трудом.

Ионное азотирование по сравнению с азотированием в печах позволяет сократить общую продолжительность процесса в 2÷3 раза, уменьшить деформацию деталей за счет равномерного нагрева, создает возможность регулирования процесса с целью получения азотированного слоя с заданными свойствами. Азотирование коррозионностойких сталей и сплавов достигается без дополнительной депассивирующей обработки. Толщина азотированного слоя — 1 мм и более, твердость поверхности- 500÷1500 HV. Ионному азотированию подвергают детали насосов, форсунок, ходовые винты станков, валы и многое другое.

Азотирование можно выполнять в магнитном поле. При сильном постоянном или импульсирующем электромагнитном поле происходит превращение аустенита в мартенсит. Обрабатываемые детали погружают в контейнер. Внутрь контейнера, установленного в шахтной электропечи с электромагнитным нагревателем, подают аммиак. Азотирование осуществляют при температурах 550÷560°С. Степень диссоциации аммиака составляет 35÷55%. Азотированием в магнитном поле за то же время, что и при обработке в обычных шахтных печах, можно закалить поверхность на значительно большую глубину.

Цианирование — процесс химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя стали углеродом и азотом в расплавленных цианистых солях. Результаты цианирования определяются глубиной слоя, а также концентрацией углерода и азота в поверхностном слое и зависят от температуры и продолжительности процесса. Повышение температуры приводит к увеличению содержания углерода в слое, снижение — к росту содержания азота. Глубина цианированного слоя с повышением температуры возрастает. В зависимости от температуры различают три вида цианирования: низко-, средне- и высокотемпературное.

Низкотемпературное цианирование производится при 550÷570°С в соляных ваннах, содержащих 40% цианистого калия (KCN) и 60% цианистого натрия (NaCN), через которые пропускают сухой воздух. Насыщение стали азотом в этом случае происходит в большей степени, чем углеродом. Низкотемпературное цианирование применяется с целью повышения твердости, износостойкости и теплостойкости инструмента из быстрорежущей стали, а также деталей из среднеуглеродистых сталей. Продолжительность процесса — 0,5÷3 ч. Глубина цианированного слоя — 0,015÷0,04 мм.

Среднетемпературное цианирование выполняется при 820÷ 860°С в расплавленных солях, содержащих 40% цианистого натрия (NaCN), 40% хлористого натрия (NaCl) и 20% кальцинированной соды (Na2C03). Продолжительность процесса — 30^90 мин. Глубина цианированного слоя — 0,15÷0,35 мм. Детали закаливают прямо нз цианистой ванны, а затем отпускают при 180А200°С. Твердость цианированного слоя после термической обработки — 52÷62 HRC. Цианированный слой содержит 0,8÷1,2% азота и 0,6÷0,7% углерода.

Высокотемпературное цианирование проводится при 930-960°С в расплавленных солях, содержащих 8% цианистого натрия, 10% хлористого натрия и 82% хлористого бария (ВаСl)2. Продолжительность процесса-1,5÷6 ч. Глубина цианированного слоя — 0,15÷2 мм. Поскольку высокая температура цианирования вызывает рост зерна аустенита, непосредственная закалка не производится. Детали сначала охлаждают на воздухе, а затем подвергают закалке и низкому отпуску. Твердость цианированного слоя после термической обработки — 63÷ 65 HRC. Цианированный слой содержит 0,2÷0,3% азота и 0,8÷1,2% углерода. По сравнению с цементацией высокотемпературное цианирование уменьшает возможность деформации и коробления деталей сложной формы, обеспечивает более высокое их сопротивление износу и коррозии, требует меньше времени для проведения процесса.

Нитроцементация — процесс химико-термической обработки, при котором происходит одновременное насыщение поверхностных слоев стальных изделий углеродом и азотом в газовой среде. Процесс осуществляют в газовой смеси из науглероживающего газа и диссоциированного аммиака при 850÷870°С, время выдержки — 2÷10 ч, толщина получаемого слоя — 0,2÷1 мм. После нитроцементации детали закаливают и затем подвергают низкому отпуску при 160÷180°С. Твердость поверхностного слоя — 60÷62 HRC. При нитроцементации совмещают процессы газовой цементации и азотирования. В газовую смесь входят эндогаз, до 13% природного газа и до 8% аммиака. В рабочее пространство шахтной печи вводят в виде капель жидкий карбюризатор — триэтаноламин.

При глубине слоя более 1 мм трудно предотвратить его пересыщение азотом и образование дефектов структуры, снижающих усталостную прочность. Поэтому для легированных сталей процесс выполняют в атмосфере с минимальным количеством аммиака (до 3%). В этом случае насыщение слоя углеродом происходит значительно интенсивней, чем азотом. Такой процесс называют карбонитрированием. Нитроцементации подвергают преимущественно малолегированные и углеродистые стали при повышенном содержании в них аммиака. По сравнению с газовой цементацией нитроцементация проводится при более низкой температуре с меньшей продолжительностью процесса, обеспечивает большую износостойкость деталей, меньшее их коробление, позволяет регулировать насыщение поверхностного слоя. Преимуществом нитроцементации является также безвредность процесса.

Сульфоцианирование — один из видов химико-термической обработки, при которой поверхность стальных деталей насыщается одновременно серой, углеродом и азотом. Процесс проводят при 580-590°С в течение 3ч в ваннах с расплавленными карбидами, поташом, желтой кровяной солью и гипосульфитом натрия. При разложении этих солей образуются атомарные углерод, азот и сера, которые адсорбируются на поверхности детали и диффундируют в глубь металла. При этом создается наружный слой из сульфидов железа с нитридными включениями и графитом с малой твердостью. Далее располагается слой из карбонитридов. Внутренний слой представляет собой азотистый аустенит. Сульфоцианированные детали имеют высокий коэффициент трения и очень хорошую износостойкость. Сульфоцианирование применяется для упрочнения металлических фрикционных деталей.

Условные обозначения видов термической обработки даны в табл. 2.

Таблица 2. Условные обозначения видов термической обработки

| Вид обработки | Обозна-

чение |

Вид обработки | Обозна-

чение |

Вид обработки | Обозна-

чение |

| Отжиг | О | Закалка с охлаждением в масле до твердости 47,5 — 51,5 HRCЭ | М48 | Цементация и закалка с охлаждением в воде до твердости 32,2- 36,8 HRCЭ | Ц-В34 |

| Нормализация | Н | Изотермическая закалка до твердости 32,2-36,8 HRCЭ | ИЗО34 | Цементация и закалка с нагревом ТВЧ до твердости 32,2-36,8 HRCЭ | Ц-ТВЧ34 |

| Улучшение | У | Закалка с нагревом ТВЧ до твердости 32,2- 36,8 НRСЭ | ТВЧ34 | Жидкостная цементация | ЦЖ |

| Закалка с охлаждением в воде до твердости 32-42 HRCЭ | В38 | Цементация и закалка с охлаждением в масле до твердости 32,2 — 36,8 НRСЭ | Ц-М34 | Азотирование до твердости 32,2-36,8 HRCэ | АТ34 |

Диффузионная металлизация — диффузионное насыщение поверхностного слоя стали металлом (алюминием, хромом, кремнием, бором и др.) с целью изменения его состава и структуры. В зависимости от металла, используемого для диффузионной металлизации, различают алитирование, хромирование, силицилирование, борирование и другие виды химико-термической обработки.

Алитирование — диффузионное насыщение поверхностного слоя стали алюминием в соответствующей среде. Основная цель процесса — получение высокой жаростойкости поверхностей стальных деталей. Алитирование осуществляют в порошкообразных смесях, ваннах с расплавленным алюминием при температурах 700- 800°С в течение 45-90 мин, а также напылением с последующим диффузионным отжигом при 900-1000°С. Толщина алитированного слоя — 0,2-1 мм. Алитированию подлежат детали газогенераторных машин, чугунные колосники, цементационные ящики, чехлы термопар и другие детали из низкоуглеродистой и среднеуглеродистой стали, специальной стали и серого чугуна.

Хромирование — диффузионное насыщение поверхностного слоя стали хромом в соответствующей среде с целью повышения его коррозионной стойкости, жаростойкости, твердости и износостойкости. Для хромирования используются твердая, жидкая и газовая среды. Процесс ведут при 900-1100°С в течение 5-20 ч. Толщина слоя — 0,1-0,3 мм, твердость хромированного слоя средне- и высокоуглеродистой стали-1200- 300 HV.

Силицирование — процесс диффузионного насыщения стали кремнием в соответствующей среде, обеспечивающий повышение коррозионной стойкости и жаростойкости поверхностей стальных деталей, а также резкое увеличение жаростойкости молибдена и некоторых других металлов и сплавов. Силицирование проводят в порошкообразных смесях, состоящих из 60% ферросилиция, 30% окиси алюминия и 1% хлористого аммония, а также в газовой среде, которая создается во вращающихся ретортах, в которых происходит разложение хлорида кремния (SiCl4), при 950-1050°С с выдержкой 2-5 ч. Толщина силицированного слоя — 0,5-1 мм, твердость — 200- 300 HV.

Борирование — диффузионное насыщение поверхностного слоя стали бором при нагревании в соответствующей среде с целью повышения твердости, коррозионной стойкости, теплостойкости и жаростойкости поверхностей стальных деталей. Различают два способа борирования: электролизное и газовое. При электролизном борировании в тигель с расплавленной бурой (950°С) помещают графитовый стержень (анод) и обрабатываемую деталь (катод). Бура разлагается, образуя атомарный бор, диффундирующий в поверхность детали. Газовое борирование осуществляют при 850-900°С в газовой смеси, состоящей из диборана В2Н6 и водорода. Толщина борированных слоев не превышает 0,3 мм, твердость-1800-2000 HV. Недостаток борированного слоя — высокая хрупкость. Борированию подвергают траки, втулки грязевых и нефтяных насосов и другие сильно изнашивающиеся детали.

Условные обозначения основных элементов, входящих в наименование марок металлов и сплавов, приведены в табл. 3.

Таблица 3. Условные обозначения основных элементов в марках металлов и сплавов

| Элемент | Символ | Принятое обозначение элементов в марках металлов так и сплавов | Элемент | Символ | Принятое так обозначение элементов в марках металлов и сплавов | Элемент | Символ | Принятое обозначение элементов в марках металлов так и сплавов | |||

| черных | цветных | черных | цветных | черных | цветных | ||||||

| Азот | N | А | — | Кадмий | Cd | Кд | Кд | Рутений | Ru | — | РУ |

| Алюминий | А1 | Ю | А | Кобальт | Cо | К | К | Самарий | Sm | — | Сам |

| Барий | Ва | — | Бр | Кремний | Si | С | Кр(К) | Свинец | Рb | — | С |

| Бериллий | Bе | Л | — | Лантан | Lа | — | Ла | Селен | Sе | Е | СТ |

| Бор | В | Р | — | Литий | Li | — | Лэ | Серебро | Аg | — | Ср |

| Ванадий | V | Ф | Вам | Лютеций | Lu | — | Л юм | Скандий | Sс | — | Скм |

| Висмут | Вi | Ви | Ви | Магний | Mg | Ш | Мг | Сурьма | SЬ | — | Су |

| Вольфрам | W | В | — | Марганец | Mn | Г | Мц(Мр) | Таллий | Тl | — | Тл |

| Гадолиний | Gg | — | Гм | Медь | Cu | Д | М | Тантал | Та | — | ТТ |

| Галлий | Gа | Гл | Гл | Молибден | Mо | М | — | Теллур | Те | — | Т |

| Гафний | f | — | Гф | Неодим | Nd | Нм | Тербий | Тb | — | Том | |

| Германий | Gе | — | Г | Никель | Ni | Н | Н | Титан | Тi | Т | ТПД |

| Гольмий | о | — | ГОМ | Ниобий | Nb | Б | Нб | Тулий | Тu | — | ТУМ |

| Диспрозий | Dу | — | ДИМ | Олово | Sn | — | О | Углерод | С | У | — |

| Европий | Eu | — | Ев | Осмий | Оs | — | Ос | Фосфор | Р | П | Ф |

| Железо | Fе | — | Ж | Палладий | Рd | — | Пд | Хром | Cr | X | Х(Хр) |

| Золото | Аu | — | Зл | Платина | Рt | — | Пл | Церий | Cе | — | Се |

| Индий | In | — | Ин | Празеодим | Рr | — | Пр | Цинк | Zn | — | Ц |

| Иридий | Ir | и | И | Рений | Rе | — | Ре | Цирконий | Zr | Ц | ЦЭВ |

| Иттербий | Yb | — | ИТМ | Родий | R | — | Рд | Эрбий | Er | — | Эрм |

| Иттрий | Y | — | ИМ | Ртуть | g | — | Р | ||||