Содержание страницы

Прогресс в области машиностроения и создания сложных механизмов неразрывно связан с глубоким пониманием свойств конструкционных материалов. Любой компонент, от миниатюрного крепежного элемента до массивного вала турбины, в процессе своей эксплуатации подвергается разнообразным и зачастую комбинированным внешним нагрузкам. Эти воздействия, являющиеся неотъемлемой частью жизненного цикла детали, могут быть статическими, когда нагрузка прикладывается плавно и постепенно, или динамическими, характеризующимися мгновенным, ударным приложением силы. Под влиянием этих сил детали неизбежно изменяют свою форму и размеры, то есть деформируются.

Основным аспектом при проектировании является способность материала противостоять деформации и сохранять свою целостность. Если приложенные нагрузки не выходят за рамки расчетных значений, то после их снятия деталь полностью восстанавливает свою первоначальную геометрию. Это явление, известное как упругая деформация, лежит в основе работы многих элементов машин. Однако превышение определенного порога нагрузки приводит к необратимым изменениям формы.

Следовательно, выбор материала для изготовления конкретной детали — это сложная инженерная задача. Необходимо руководствоваться не только условиями работы, но и требованием обеспечения достаточного запаса прочности, высокой надежности и устойчивости к преждевременному износу. Например, для пружин и рессор критически важна упругость, оси и валы должны обладать высокой стойкостью к изгибу и истиранию, а подшипники скольжения — низким коэффициентом трения, то есть высокими антифрикционными свойствами. Комплексная оценка качества материалов для проектируемых конструкций базируется на анализе их механических, физических и технологических свойств.

1. Основные механические свойства металлов и сплавов

Механические свойства определяют, как материал будет вести себя под действием внешних сил. Понимание этих характеристик является основой для всех прочностных расчетов в инженерной практике.

Фундаментальным свойством является упругость — способность материала полностью восстанавливать свои первоначальные размеры и форму после прекращения действия внешних сил. Деформация, которая полностью исчезает после снятия нагрузки, называется упругой. Это свойство можно сравнить с поведением растянутой резиновой ленты, которая возвращается к исходной длине. Однако если нагрузку на деталь постоянно увеличивать, то в определенный момент она достигнет критического значения. После снятия такой нагрузки деталь уже не сможет полностью вернуться в исходное состояние — в ней останутся необратимые изменения формы. Такая остаточная деформация носит название пластической.

Способность материала значительно деформироваться под действием внешних нагрузок, не разрушаясь, и сохранять эту измененную форму после их снятия, называется пластичностью. Это свойство широко используется в технологических процессах, таких как ковка, штамповка и прокатка. В противовес пластичности стоит хрупкость. Материалы, не способные к значительным пластическим деформациям, называются хрупкими. Их особенность заключается во внезапном разрушении при достижении предельной нагрузки или под действием удара, практически без предварительной деформации. Классическими примерами хрупких материалов являются стекло, керамика, чугун и закаленная сталь.

Наряду с упругостью и пластичностью, важнейшей характеристикой является прочность. Это свойство материала сопротивляться разрушению или необратимой деформации под действием внешних нагрузок. Прочность характеризуется максимальной нагрузкой, которую материал способен выдержать без разрушения.

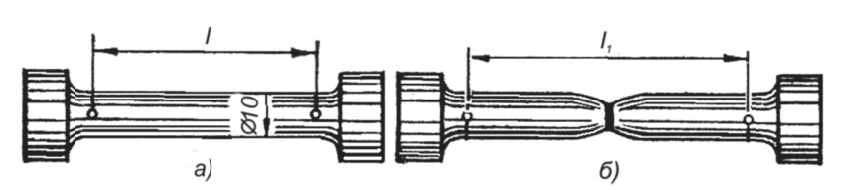

Для количественной оценки этих свойств инженеры используют стандартизированные методы испытаний. Наиболее информативным является испытание на растяжение, методика проведения которого в России регламентируется ГОСТ 1497-2023 «Металлы. Методы испытаний на растяжение». Для этого используются стандартные образцы круглой или плоской формы, основными параметрами которых являются начальный диаметр d₀ и расчетная, контролируемая длина l₀ (рис. 1). Испытания проводятся на специализированных разрывных машинах, которые плавно растягивают образец, одновременно фиксируя прилагаемое усилие и возникающее удлинение.

Рис. 1. Круглый образец до (а) и после (б) испытания на растяжение: видна «шейка» в месте разрыва

Для того чтобы результаты испытаний образцов разного размера были сопоставимы, введено понятие нормального напряжения (σ). Это величина, равная отношению приложенной нагрузки (силы) к первоначальной площади поперечного сечения образца. Нормальное напряжение обозначается греческой буквой σ (сигма) и рассчитывается по формуле:

σ = P / F₀

где P — приложенная нагрузка в Ньютонах (Н), а F₀ — начальная площадь поперечного сечения в квадратных миллиметрах (мм²). Единицей измерения напряжения в системе СИ является Паскаль (Па) или, что более удобно в инженерной практике, Мегапаскаль (МПа), где 1 МПа = 1 Н/мм².

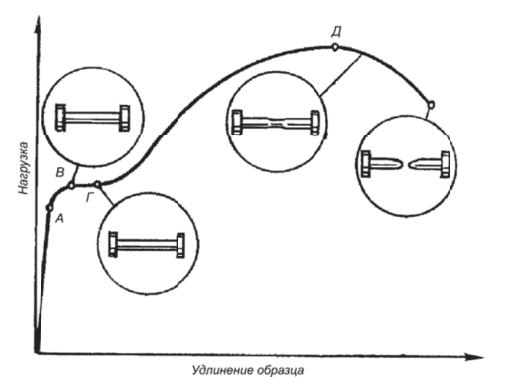

Результаты испытаний на растяжение обычно представляют в виде диаграммы растяжения (рис. 2), которая наглядно показывает зависимость между напряжением (σ) и относительным удлинением (ε). Эта диаграмма является «паспортом» механических свойств материала.

Рис. 2. Диаграмма растяжения стального образца с характерными точками

Анализируя эту диаграмму, можно определить важнейшие характеристики. Точка А на графике соответствует пределу упругости (σе). Это максимальное напряжение, при котором в материале возникают только упругие деформации. Если нагрузка не превышает значение PA, то после ее снятия образец вернется к своим первоначальным размерам. Выше точки А деформация начинает расти быстрее, чем нагрузка, и кривая отклоняется от прямой линии. Участок от точки В до точки Г для некоторых материалов, особенно для низкоуглеродистых сталей, представляет собой практически горизонтальный отрезок, называемый площадкой текучести. Это уникальное явление, при котором деформация образца происходит при почти постоянной нагрузке. Напряжение, соответствующее этой площадке, называется пределом текучести (σт). Это критически важная характеристика для конструкторов, так как возникновение пластических деформаций в большинстве случаев означает выход детали из строя.

Если на диаграмме растяжения нет четко выраженной площадки текучести (что характерно для многих легированных сталей и цветных сплавов), то используется понятие условного предела текучести (σ0,2). Это напряжение, при котором остаточное (пластическое) удлинение образца достигает 0,2% от его первоначальной расчетной длины. В инженерных расчетах чаще всего оперируют именно пределом текучести, так как он четко определяет границу безопасной эксплуатации детали и его проще определить экспериментально, чем предел упругости, к которому он численно близок.

При дальнейшем увеличении растягивающего усилия (за точкой Г) материал упрочняется, и для его дальнейшей деформации требуется все большая нагрузка. Образец продолжает удлиняться, но при этом его диаметр равномерно уменьшается по всей длине. В точке Д нагрузка достигает своего максимального значения. В этот момент в наиболее слабом месте образца образуется локальное сужение, называемое «шейкой». После образования шейки для деформации требуется уже меньшее усилие, и в конечном итоге в этом месте происходит разрушение образца.

Отношение максимальной нагрузки (Pmax в точке Д), которую выдержал образец, к его первоначальной площади поперечного сечения определяет предел прочности (σв), также известный как временное сопротивление разрыву. Это напряжение, соответствующее максимальному усилию, которое материал способен выдержать до начала разрушения.

σв = Pmax / F₀

Для отраслей, где масса конструкции играет решающую роль (авиация, космонавтика), вводится понятие удельной прочности — это отношение предела прочности к плотности материала. Эта характеристика позволяет сравнивать материалы по принципу «прочность на единицу веса».

Пластичность материала количественно оценивается двумя параметрами: относительным удлинением (δ) и относительным сужением (ψ). Для их определения обе части разорванного образца плотно складывают вместе и измеряют конечную расчетную длину (lк) и минимальный диаметр в месте разрыва (dк).

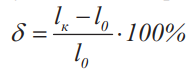

Относительное удлинение (δ), выражаемое в процентах, вычисляется по формуле:

где l₀ — первоначальная расчетная длина, lк — конечная расчетная длина после разрыва.

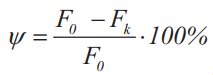

Относительное сужение поперечного сечения (ψ), также измеряемое в процентах, находится по формуле:

где F₀ — начальная площадь поперечного сечения, Fк — площадь сечения в месте разрыва (в шейке).

Чем выше значения δ и ψ, тем более пластичным считается материал. Например, мягкая сталь может удлиняться на 25-30% до разрыва, в то время как для хрупкого серого чугуна эти показатели близки к нулю. Использование пластичных материалов предпочтительнее для большинства конструкций, так как они способны перераспределять локальные перенапряжения и их разрушение не происходит внезапно.

1.1. Усталость металлов и предел выносливости

В реальных условиях эксплуатации многие детали машин (валы, оси, шатуны) подвергаются не статическим, а циклическим, повторно-переменным нагрузкам. При длительном воздействии таких нагрузок может произойти внезапное разрушение детали даже при напряжениях, которые значительно ниже предела текучести. Это коварное явление называется усталостью металлов.

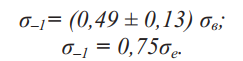

Способность материала сопротивляться усталостному разрушению характеризуется пределом выносливости (или пределом усталости, σ-1). Это максимальное по абсолютному значению напряжение симметричного цикла, которое материал может выдерживать в течение заданного числа циклов нагружения без разрушения. Для сталей базовое число циклов обычно принимают равным 10⁷ (10 миллионов), а для цветных металлов и их сплавов — 10⁸ (100 миллионов). Предел выносливости измеряется в Паскалях (Па) или Мегапаскалях (МПа).

Экспериментально установлена приблизительная зависимость предела выносливости от предела прочности, которая может быть использована для оценочных расчетов:

Важно понимать, что усталостная прочность чрезвычайно чувствительна к состоянию поверхности детали. Любые дефекты — царапины, риски, острые углы, коррозионные язвы — действуют как концентраторы напряжений. В этих местах локальные напряжения могут многократно превышать номинальные, что приводит к зарождению микротрещин и последующему быстрому разрушению детали.

2. Физические характеристики материалов

Физические свойства описывают поведение материалов в различных физических условиях, таких как высокая температура, и не связаны напрямую с действием механических сил.

2.1. Жаропрочность и ползучесть

Многие детали современных машин, например, лопатки газовых турбин, клапаны двигателей внутреннего сгорания, элементы ракетных двигателей, работают при экстремально высоких температурах, достигающих 1000 °С и выше. В таких условиях обычные конструкционные материалы теряют свою прочность. Поэтому для таких деталей ключевой характеристикой становится жаропрочность — способность материала сохранять достаточные механические свойства (прочность, сопротивление деформации) при высоких температурах.

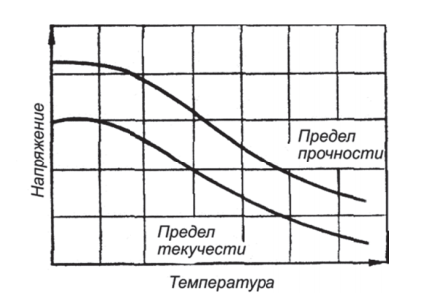

Механические характеристики, определенные при комнатной температуре, не могут быть использованы для расчетов высокотемпературных конструкций по двум причинам. Во-первых, с ростом температуры значения предела прочности и предела текучести значительно снижаются (рис. 3). Во-вторых, при высоких температурах проявляется фактор времени. Под действием постоянной нагрузки, даже небольшой, материал начинает медленно и непрерывно пластически деформироваться. Это явление получило название ползучесть (или крип). При комнатной температуре для большинства конструкционных металлов ползучесть практически отсутствует.

Рис. 3. Типичная зависимость предела прочности (σв) и предела текучести (σт) от температуры для стали

Жаропрочность материалов оценивается тремя основными показателями:

- Предел кратковременной прочности при заданной температуре: Определяется аналогично обычному испытанию на растяжение, но с нагревом образца. Используется для расчета деталей, работающих при высоких температурах очень короткое время (секунды или минуты).

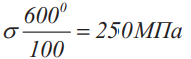

- Предел длительной прочности: Это напряжение, которое вызывает разрушение материала при заданной температуре через определенный промежуток времени (например, 100, 1000 или 10 000 часов). Обозначается, например, так:

, что означает: при температуре 600°C напряжение в 250 МПа приведет к разрушению через 100 часов.

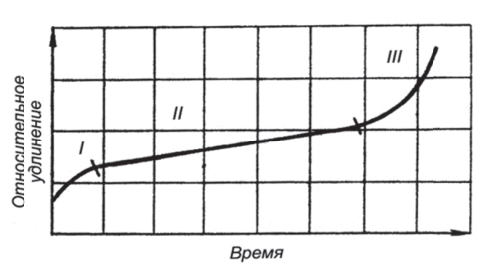

, что означает: при температуре 600°C напряжение в 250 МПа приведет к разрушению через 100 часов. - Предел ползучести: Характеристика для деталей с очень длительным сроком службы (тысячи и десятки тысяч часов). Испытания проводятся для построения диаграммы ползучести (рис. 4).

Рис. 4. Типичная диаграмма ползучести с тремя стадиями

На диаграмме ползучести можно выделить три стадии:

- Участок I (неустановившаяся ползучесть): Скорость деформации постепенно замедляется. Здесь эффект упрочнения от наклепа преобладает над эффектом разупрочнения от высокой температуры.

- Участок II (установившаяся ползучесть): Деформация происходит с постоянной скоростью. Процессы упрочнения и разупрочнения уравновешивают друг друга. Именно в этом режиме должны работать долговечные детали.

- Участок III (ускоренная ползучесть): Скорость деформации резко возрастает, разупрочнение преобладает, что быстро приводит к разрушению.

Пределом ползучести называют напряжение, которое при заданной температуре вызывает определенную суммарную деформацию (например, 1%) за заданное время (например, 10 000 часов). Например, запись  означает, что при температуре 600 °С напряжение 200 МПа за 1000 часов вызовет удлинение образца на 1%.

означает, что при температуре 600 °С напряжение 200 МПа за 1000 часов вызовет удлинение образца на 1%.

2.2. Твердость

Твердость — это способность материала сопротивляться локальной пластической деформации, возникающей при внедрении в его поверхность более твердого тела (индентора). Это одна из наиболее важных и часто измеряемых механических характеристик. Твердость напрямую влияет на износостойкость поверхностей деталей, а следовательно, на их долговечность, габариты и массу.

Методы измерения твердости основаны на вдавливании в испытуемую поверхность индентора определенной формы (шарик, конус, пирамида) под действием заданной нагрузки. Индентор изготавливается из сверхтвердых материалов, таких как закаленная сталь, твердый сплав или алмаз. После снятия нагрузки на поверхности остается отпечаток, по размерам которого и судят о твердости.

Измерение твердости имеет ряд неоспоримых преимуществ:

- Связь с другими свойствами: Для многих пластичных металлов существует корреляция между твердостью и пределом прочности. Это позволяет быстро и без разрушения детали оценить ее прочностные характеристики.

- Простота и скорость: Измерение твердости — экспресс-метод. Процедура занимает от нескольких секунд до нескольких минут и не требует изготовления сложных образцов.

- Неразрушающий контроль: Оставляемый отпечаток обычно настолько мал, что не влияет на работоспособность детали. Это позволяет проводить сплошной контроль готовой продукции.

- Локальность измерения: Метод позволяет измерять твердость очень тонких поверхностных слоев (после цементации, азотирования, закалки токами высокой частоты) или даже отдельных структурных составляющих сплава (микротвердость).

Существует несколько стандартизированных методов измерения твердости, отличающихся формой индентора, величиной нагрузки и способом расчета показателя твердости.

Метод Бринелля (HB)

Этот метод, регламентированный ГОСТ 9012-59, широко используется для материалов с низкой и средней твердостью (стали до 450 HB, чугуны, цветные металлы). В качестве индентора используется стальной или твердосплавный шарик.

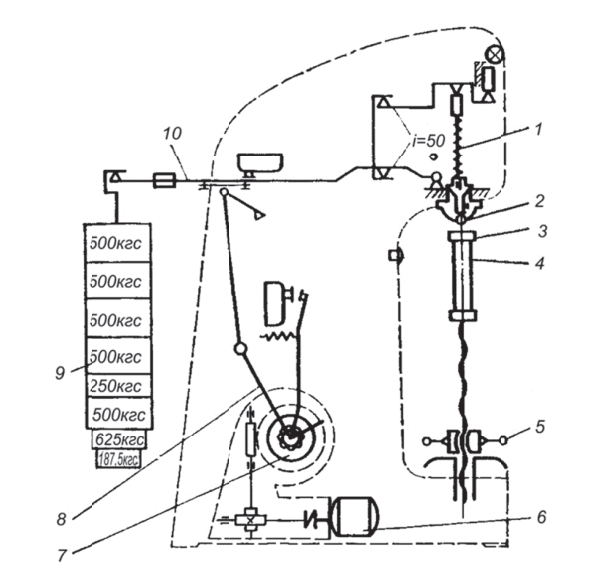

Рис. 5. Схема стационарного пресса для измерения твердости по методу Бринелля

Процесс измерения заключается во вдавливании шарика (2) в поверхность образца под действием заданной нагрузки (9) в течение определенного времени (10-60 с). После снятия нагрузки измеряется диаметр полученного отпечатка (лунки) с помощью измерительной лупы. Число твердости по Бринеллю (НВ) — это отношение приложенной нагрузки к площади сферической поверхности отпечатка.

где P — нагрузка в кгс, D — диаметр шарика в мм, d — диаметр отпечатка в мм. Чем тверже материал, тем меньше будет диаметр отпечатка и, соответственно, выше число HB.

Метод Роквелла (HR)

Метод Роквелла (ГОСТ 9013-59) является одним из самых распространенных благодаря своей быстроте и простоте. Он основан на измерении глубины вдавливания индентора. В качестве индентора используется алмазный конус с углом при вершине 120° (для твердых материалов) или стальной шарик (для мягких материалов).

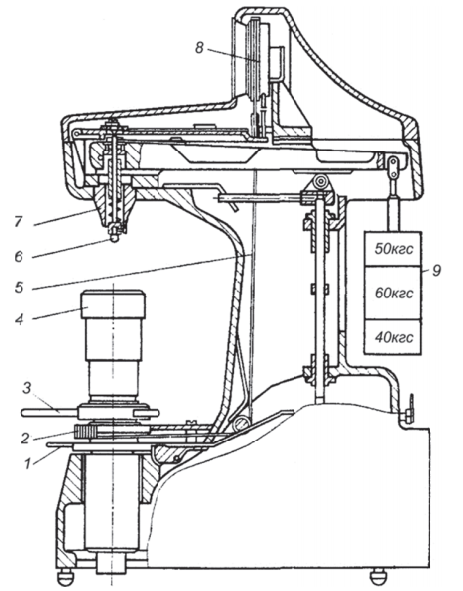

Рис. 6. Схема прибора для измерения твердости по методу Роквелла

Особенностью метода является двухэтапное приложение нагрузки. Сначала прикладывается небольшая предварительная нагрузка (10 кгс), чтобы устранить влияние шероховатости поверхности, а затем — основная. Твердость по Роквеллу (HR) — это безразмерная величина, обратно пропорциональная глубине дополнительного внедрения индентора под действием основной нагрузки. Результат считывается непосредственно со шкалы индикатора прибора.

Существует несколько шкал Роквелла:

- Шкала C (HRC): Используется алмазный конус и основная нагрузка 140 кгс (общая 150 кгс). Применяется для твердых материалов, таких как закаленные стали (свыше 450 HB).

- Шкала B (HRB): Используется стальной шарик диаметром 1/16 дюйма и основная нагрузка 90 кгс (общая 100 кгс). Применяется для мягких сталей и цветных металлов.

- Шкала A (HRA): Используется алмазный конус и основная нагрузка 50 кгс (общая 60 кгс). Применяется для очень твердых материалов (твердые сплавы) или тонких слоев.

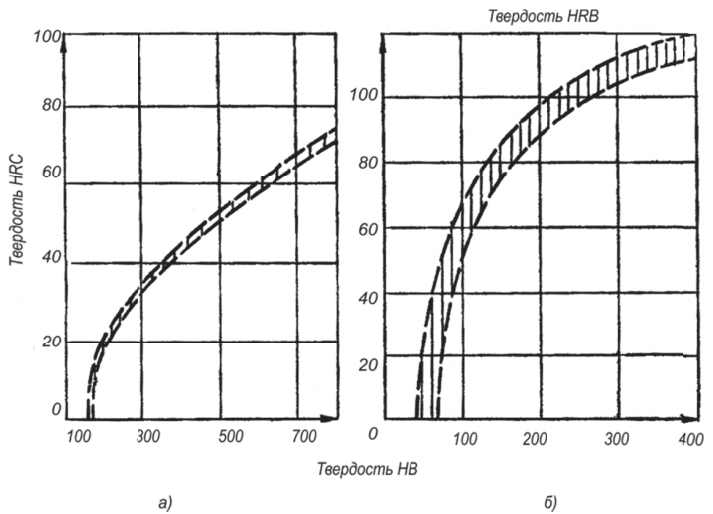

Хотя значения твердости, полученные по разным методам, имеют разный физический смысл, существуют эмпирические таблицы и диаграммы для их взаимного перевода (рис. 7).

Рис. 7. Диаграммы для пересчета твердости по Роквеллу в твердость по Бринеллю: а — для шкалы HRC; б — для шкалы HRB

Другие методы измерения твердости

- Метод Виккерса (HV): В качестве индентора используется правильная четырехгранная алмазная пирамида. Метод универсален и подходит для измерения твердости от очень мягких до самых твердых материалов, а также для тонких слоев. Твердость по Виккерсу (HV) — это отношение нагрузки к площади боковой поверхности отпечатка.

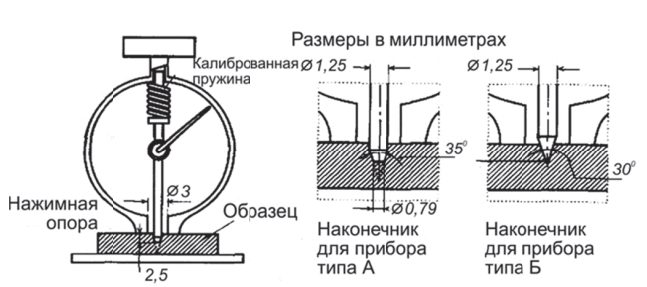

- Метод Шора (HSh): Существует два основных метода. Один основан на измерении высоты отскока специального бойка с алмазным наконечником, падающего на поверхность (динамический метод). Другой (применяемый для полимеров и эластомеров) основан на вдавливании индентора под действием пружины (рис. 8).

Рис. 8. Типы инденторов для измерения твердости по Шору (дюрометры)

Таблица 1. Сравнительная характеристика основных методов измерения твердости

| Характеристика | Метод Бринелля (HB) | Метод Роквелла (HR) | Метод Виккерса (HV) |

|---|---|---|---|

| Индентор | Стальной или твердосплавный шарик (D=10, 5, 2.5 мм) | Алмазный конус (120°) или стальной шарик (D=1/16″) | Четырехгранная алмазная пирамида (136°) |

| Принцип измерения | Измерение диаметра отпечатка | Измерение глубины вдавливания | Измерение диагоналей отпечатка |

| Область применения | Мягкие и средне-твердые материалы (стали, чугуны, цветные сплавы) с твердостью до 450-650 HB. | Широкий диапазон материалов. Экспресс-контроль в производстве. | Универсальный: от очень мягких до сверхтвердых. Тонкие слои, мелкие детали, научные исследования. |

| Преимущества | Хорошая корреляция с пределом прочности. Усредняет свойства неоднородных материалов (например, чугуна). | Высокая скорость измерения, прямой отсчет со шкалы, малый размер отпечатка. | Физически корректная шкала, возможность измерения очень твердых материалов, высокая точность. |

| Недостатки | Неприменим для очень твердых материалов и тонких деталей. Требует оптического измерения отпечатка. | Безразмерная условная величина. Высокая чувствительность к состоянию опорной поверхности. | Требует качественной подготовки поверхности. Медленнее, чем метод Роквелла. |

2.3. Ударная вязкость

Некоторые материалы, обладающие высокой прочностью и пластичностью при статических испытаниях, могут вести себя как хрупкие при ударных нагрузках, особенно при низких температурах. Способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки называется вязкостью. Количественной мерой этого свойства является ударная вязкость (KCU или KCV).

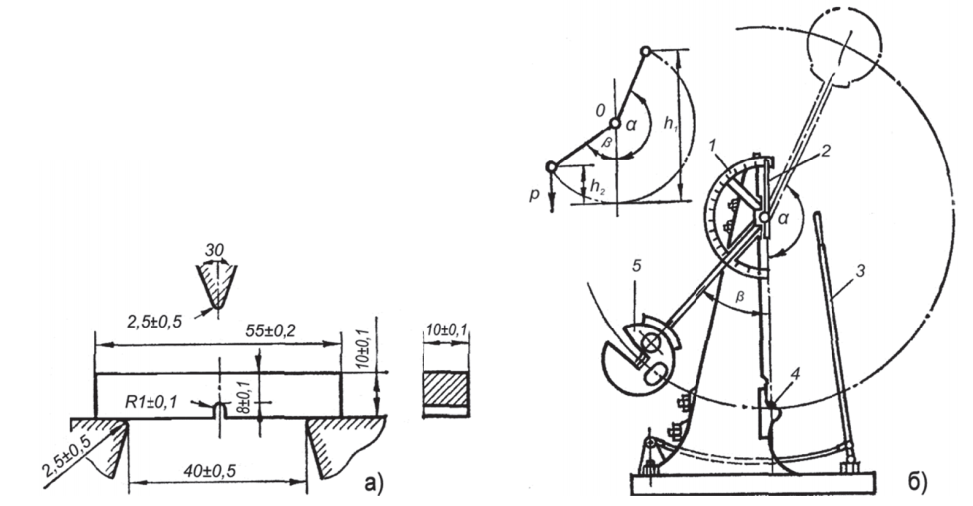

Испытания на ударную вязкость (ударный изгиб) проводятся в соответствии с ГОСТ 9454-2025. Для этого используется стандартный призматический образец с V-образным или U-образным надрезом (концентратором напряжений) (рис. 9, а). Испытание проводят на маятниковом копре (рис. 9, б). Маятник, поднятый на определенную высоту h₁, обладает запасом потенциальной энергии. При падении он ударяет по образцу и разрушает его, после чего по инерции взлетает на меньшую высоту h₂. Разница в потенциальной энергии до и после удара соответствует работе, затраченной на разрушение образца.

Рис. 9. Схема испытания на ударную вязкость: а — стандартный образец и схема удара; б — принцип работы маятникового копра

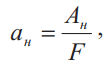

Ударная вязкость — это отношение работы, затраченной на разрушение образца (AH), к площади его поперечного сечения в месте надреза (F).

Единица измерения — Дж/м² или Дж/см². Это свойство особенно важно для деталей, работающих в условиях ударных нагрузок и при низких температурах (например, детали ходовой части транспортных средств в северных регионах). Испытания на ударную вязкость при различных температурах позволяют определить так называемый порог хладноломкости — температурный интервал, в котором происходит переход материала из вязкого состояния в хрупкое.

2.4. Прочие физические характеристики

- Плотность (ρ): Отношение массы вещества к его объему. Важная характеристика при проектировании легких конструкций. (ρ = M / V).

- Температура плавления (tпл): Температура, при которой твердое кристаллическое вещество переходит в жидкое состояние.

- Теплопроводность (λ): Способность материала передавать теплоту. Важна для деталей, работающих в условиях теплообмена (радиаторы, теплообменники, поршни ДВС).

- Коэффициент линейного теплового расширения (α): Характеризует изменение линейных размеров материала при изменении его температуры на 1 °C. Учет этого коэффициента критически важен при проектировании точных сборок, работающих в широком диапазоне температур.

3. Технологические свойства материалов

Технологические свойства характеризуют способность материала подвергаться различным видам обработки при изготовлении из него изделий. Эти свойства напрямую влияют на трудоемкость, стоимость и качество конечного продукта.

- Обрабатываемость резанием: Способность материала поддаваться обработке режущим инструментом (точение, фрезерование, сверление). Оценивается такими показателями, как скорость резания, стойкость инструмента, качество обработанной поверхности.

- Обрабатываемость давлением (пластичность): Способность материала изменять форму в холодном или горячем состоянии без разрушения под действием внешних сил (ковка, штамповка, прокатка).

- Свариваемость: Способность материала образовывать прочное и надежное неразъемное соединение при помощи сварки. Хорошая свариваемость подразумевает отсутствие трещин и других дефектов в сварном шве и околошовной зоне.

- Литейные свойства: Комплекс характеристик, определяющих пригодность материала для получения качественных отливок. К ним относятся:

- Жидкотекучесть: Способность расплавленного металла заполнять литейную форму, воспроизводя ее самые мелкие детали.

- Усадка: Уменьшение объема и линейных размеров металла при его охлаждении и затвердевании. Высокая усадка может приводить к образованию дефектов (усадочных раковин, трещин).

- Упрочняемость: Способность материала повышать свои прочностные характеристики в результате термической (закалка, отпуск) или химико-термической (цементация, азотирование) обработки.

4. Интересные факты из мира материалов

- Память формы: Существуют сплавы (например, нитинол — сплав никеля и титана), обладающие «памятью формы». Деталь, изготовленная из такого сплава, может быть деформирована в холодном состоянии, но при нагреве до определенной температуры она вернется к своей первоначальной форме.

- Усталость была «болезнью»: В XIX веке, когда инженеры впервые столкнулись с внезапным разрушением мостов и осей вагонов, явление усталости называли «болезнью» или «кристаллизацией» металла, ошибочно полагая, что металл со временем меняет свою структуру.

- Самый твердый материал: Долгое время алмаз считался самым твердым материалом. Сегодня созданы искусственные материалы, такие как вюрцитный нитрид бора и лонсдейлит, которые по теоретическим расчетам могут превосходить алмаз по твердости.

- Эффект Ребиндера: Прочность твердых тел может значительно снижаться под воздействием определенных жидких сред. Например, капля ртути на поверхности растянутого алюминиевого образца может вызвать его мгновенное хрупкое разрушение.

5. Заключение

Механические, физические и технологические свойства материалов представляют собой сложный и взаимосвязанный комплекс характеристик, определяющий надежность, долговечность и эффективность любой машины или механизма. Глубокое понимание этих свойств, от упругости и прочности до жаропрочности и свариваемости, позволяет инженеру-конструктору делать осознанный и обоснованный выбор, закладывая основу для создания высококачественных и конкурентоспособных изделий.

Стандартизированные методы испытаний, регламентированные государственными (ГОСТ) и международными стандартами, служат универсальным языком для инженеров и материаловедов, обеспечивая сопоставимость результатов и гарантируя требуемый уровень качества. Правильный выбор материала — это не только залог технического совершенства конструкции, но и основа ее безопасной и безаварийной эксплуатации на протяжении всего срока службы.