Техническая механика охватывает широкий спектр инженерных знаний и объединяет ключевые механические дисциплины, такие как теоретическая механика, сопротивление материалов, теория машин и механизмов, детали машин, а также основы конструирования. Эти области тесно связаны и формируют базу для проектирования, анализа и оптимизации самых разнообразных технических систем.

Теоретическая механика, являясь частью этой дисциплины, представляет собой науку, исследующую фундаментальные законы механического движения и взаимодействия тел. Законы, лежащие в её основе — классическая механика Ньютона, сформулированная на основе многовекового экспериментального опыта и инженерной практики.

Современные технологии, характеризующиеся высоким уровнем автоматизации и механизации, требуют от инженеров глубокого понимания процессов движения, деформации и передачи энергии. Машины, приборы, механизмы — всё это создаётся и функционирует в строгом соответствии с принципами механики. Без этих знаний невозможно не только проектирование, но и грамотная эксплуатация и обслуживание оборудования.

К ключевым задачам механики относятся:

- изучение универсальных законов равновесия и устойчивости тел;

- разработка методов расчёта конструкционных элементов на прочность, деформативность и устойчивость;

- анализ характеристик движения и взаимодействия тел в пространстве и времени;

- исследование особенностей машин и механизмов, их конструктивных решений и сфер применения.

Зарождение механики как науки уходит корнями в античность. Ещё Архимед (III в. до н. э.) исследовал равновесие рычагов, винтовую передачу и гидростатику. В Средние века труды Аристотеля дополнялись и пересматривались, однако именно с работ Галилея начинается систематизация понятий ускорения и инерции. Подлинный научный прорыв произошёл в XVII веке с формулировкой Исааком Ньютоном трёх законов движения и закона всемирного тяготения, ставших основой классической механики.

В XVIII–XIX веках механика стала важнейшей прикладной дисциплиной в инженерии. Работы Эйлера, Лагранжа, Дарбу, Ламе и Кулибина заложили основы современного инженерного расчета. С развитием промышленной революции и машинного производства потребовалось систематизировать расчёты прочности, износостойкости, передачи движения, что дало толчок к формированию технической механики как комплексной инженерной науки.

Механика, наряду с физикой и математикой, оказывает значительное влияние на развитие инженерного мышления. Она не только формирует логический подход к решению задач, но и открывает путь к осмыслению множества физических процессов, происходящих в реальной жизни. Особенно важным является то, что механика описывает наиболее простую, но фундаментальную форму движения материи — механическое движение.

Под механическим движением понимается изменение положения тела по отношению к другому телу в пространстве с течением времени. Это определение позволяет описывать поведение как отдельных тел, так и целых систем, взаимодействующих между собой.

Не менее важным является понятие механического взаимодействия — процесса, при котором тела оказывают влияние друг на друга, вызывая изменение характера движения или изменение формы тел (деформацию).

Методологическая база технической механики развивает у студентов и инженеров способность формулировать и решать прикладные задачи, используя аналитический аппарат и инженерные допущения. Это необходимо для построения моделей, расчётов и выбора рациональных решений в процессе проектирования и эксплуатации оборудования.

Таблица 1. Основные параметры механизмов и машин и их обозначение в механике

| Параметр | Обозначение |

| Характеристики ведущих звеньев: диаметр, скорость по окружности, угловая скорость, мощность, момент вращения | d1, v1, ω1, Р1, M1 |

| Параметры ведомых звеньев на соответствующем валу | d2, u2, ω2, Р2, M2 |

| КПД одного элемента, а также общий коэффициент полезного действия системы с n ступенями | η = Р2/Р1 ηобщ = η1 η2 … ηn |

| Окружная линейная скорость для ведущего или ведомого звена (в м/с) | v = ωd/2 |

| Формулы для угловой скорости (в рад/с) | ω = πn/30 = 2v/d |

| Передаваемое усилие по окружности (в ньютонах) | Ft = Р/v |

| Момент вращения (в Н·м) | Т = Р/ω = Ft d/2 = 9,55Р/n |

| Коэффициент передачи между элементами механизма | u12 = ω1/ω2 = n2/n1 u12 = Т2/Т1 = Р2ω1/Р1ω2 = Т2/(ηТ1) |

| Передаточное число цепной передачи | u = ω1/ω2 = z2/z1 |

| Общее передаточное отношение механизма с несколькими ступенями | uобщ = u1 u2 … un |

| Передаточное число зубчатого зацепления | u = z2/z1 |

| Расчёт делительного диаметра прямозубого зубчатого колеса | d2 = z2m |

| Делительный диаметр колеса с косыми зубьями | d2 = z2m/соsβ |

| Диаметр окружности деления ведущей звездочки | d2 = t/sin (180/z) |

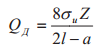

| Мощность двигателя (Вт), необходимая с учётом потерь | Рд ≥ Р = Тω/η = Fv/η |

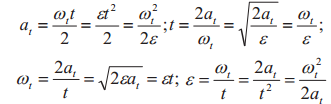

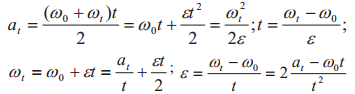

Таблица 2. Параметры движения в механике

|

Прямолинейное |

|

|

Обозначения: s — путь, м; t — время, с; vt — скорость, м/с; а — ускорение, м/с2; g — ускорение свободного падения, м/с2; v0 — начальная скорость, м/с |

|

| Параметры | Формулы |

| равномерное | |

| равномерно-ускоренное (v0 = 0) | |

| равномерно-ускоренное (v0 ≠ 0) | |

| равномерно-замедленное | |

| Свободное падение —

(равномерно-ускоренное) |

|

|

Вращательное |

|

|

Обозначения: аt — угловой путь, пройденный радиусом r за время t, рад; t — время, с; ωt — угловая скорость, 1/с; ε — угловое ускорение, 1/с2; n — частота вращения, мин-1; v — линейная скорость на радиусе r, м/с; ω0 — начальная угловая скорость, 1/с |

|

| равномерное | |

| равномерно-ускоренное (v0 = 0) |  |

| равномерно-ускоренное (v0 ≠ 0) |  |

| равномерно-замедленное |  |

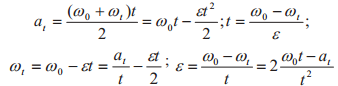

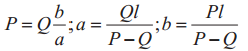

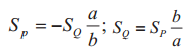

Таблица 3. Расчет сил простейших механизмов (без учета трения)

|

Рычаги и блоки |

|||

|

|||

| Эскизы | Механизмы | Формулы | |

| Силы | Перемещения | ||

| 1 | Рычаг первого рода | ||

| 2, 3 | Рычаг второго рода |  |

|

| 4 | Ворот | ||

| 5 | Блоки | ||

| 6 | |||

| 7 | |||

Таблица 4. Расчет сил простейших механизмов (без учета трения)

| Винтовые и клиновые механизмы | |||

|

|||

| Эскизы | Формулы | Эскизы | Формулы |

| 1 | 4 | ||

| 2 | 5 | ||

| 3 | 6 | ||

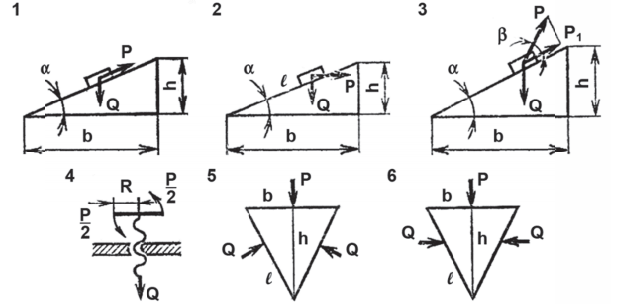

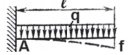

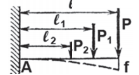

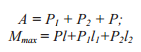

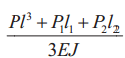

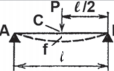

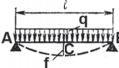

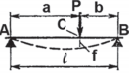

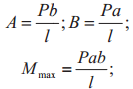

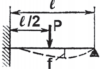

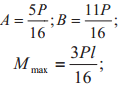

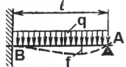

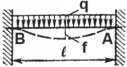

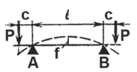

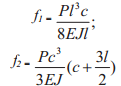

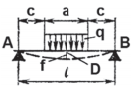

Таблица 5. Расчет балок под нагрузкой

| Схема нагружения | Реакции опор

Изгибающий момент |

Допускаемая

нагрузка |

Максимальный

прогиб |

Опасное

сечение |

|

А | |||

|

|

А | ||

|

|

— |  |

А |

|

|

C | ||

|

C | |||

|

|

C | ||

|

|

|

А | |

|

|

B | ||

|

А,B,C | |||

|

|

|

А,B,C | |

|

|

|

|

Все сечения |

|

|

D |

Интересные факты:

-

Первая инженерная задача, решённая аналитически, касалась расчёта устойчивости колонны (проблема Эйлера, 1757 г.).

-

Термин «деталь машины» как самостоятельная дисциплина был впервые введён в начале XX века на инженерных факультетах Германии и России.

-

Формулы зубчатого зацепления, актуальные до сих пор, были выведены в XIX веке и практически не изменились.

-

Принцип виртуальных перемещений, используемый в теоретической механике, применяется также в методе конечных элементов (МКЭ), который лежит в основе современных инженерных симуляций.

-

Большинство САПР и CAE-систем, таких как SolidWorks, ANSYS и Autodesk Inventor, используют внутренние модули, основанные именно на классической технической механике и её формулах.

Заключение

Механика — это не только наука, лежащая в основе большинства инженерных дисциплин, но и мощный инструмент анализа и предсказания поведения технических систем. Знание ключевых формул, обозначений и расчётных параметров позволяет инженеру уверенно проектировать надёжные, безопасные и эффективные конструкции.

Современное инженерное мышление формируется на базе строгих законов механики и математического аппарата, способного охватить как простые элементы, так и сложные многоступенчатые системы. Регулярное использование справочных данных по механике позволяет минимизировать ошибки, ускорить расчёты и принять обоснованные технические решения.