Содержание страницы

Автоматическая коробка передач (АКП) — это сложный агрегат, обеспечивающий передачу крутящего момента от двигателя к колёсам без участия водителя в выборе передач. В основе работы АКП лежит чёткая координация различных технических компонентов, каждый из которых выполняет строго определённую функцию. Отлаженное взаимодействие гидродинамических, механических и электронных элементов позволяет достичь плавности, надёжности и эффективности при движении. Рассмотрим подробнее устройство и принцип работы основных компонентов автоматической трансмиссии.

Идея автоматической трансмиссии зародилась ещё в начале XX века. Первая экспериментальная АКП появилась в 1930-х годах в США, но массовое распространение получила в 1940 году с запуском Hydra-Matic от General Motors. В послевоенные годы конструкция активно развивалась, а уже к 1980-м годам автоматические коробки стали стандартом для многих автомобилей в Северной Америке и Японии. Современные АКП вобрали в себя инновационные технологии: электронное управление, вариаторы, гидротрансформаторы с блокировкой, а также гибкие и цепные элементы для повышения КПД.

1. Гидродинамическая передача (конструкция, принцип работы)

Гидродинамическая передача относится к числу основополагающих механизмов, входящих в состав гидромеханических коробок передач транспортных и промышленных машин. Этот механизм использует принципы движения рабочей жидкости для передачи и преобразования крутящего момента от ведущего элемента к ведомому. Основой его работы является изменение импульса жидкости, проходящей сквозь систему лопастных колёс, благодаря чему осуществляется вращение и передача энергии. Данный тип устройства классифицируется как гидравлическая система, выполняющая передачу вращательного движения с помощью потока жидкости.

1.1 Гидромуфта

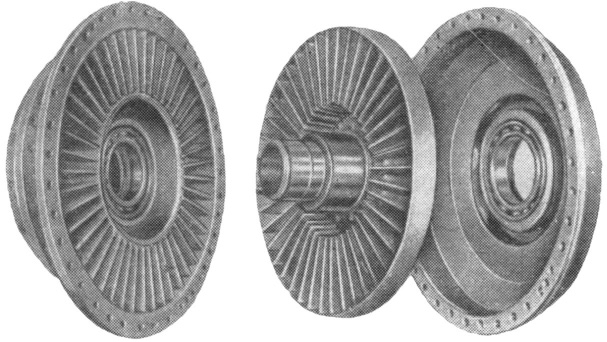

Исторически первая гидромуфта была спроектирована инженером Германом Фёттингером в Германии для решения задач, связанных с судовыми установками. Примечательно, что даже спустя более ста лет конструктивная схема гидромуфты осталась практически неизменной и по сей день демонстрирует высокую надёжность и простоту работы (рис. 1).

Рис. 1. Конструкция гидромуфты в разобранном виде

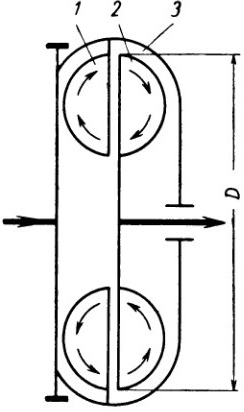

Ключевыми компонентами гидромуфты (см. рис. 2) выступают два рабочих колеса, которые установлены встречным образом: насосное колесо (1) и турбинное колесо (2). Эти элементы расположены внутри герметичного корпуса – картера (3). Для упрощения описания насосное колесо называют «насосом», а турбинное – «турбиной».

Рис. 2. Схема гидромуфты: 1 – насосное колесо; 2 – турбинное колесо; 3 – картер

Лопатки насосного и турбинного колёс установлены в радиальном направлении, при этом сами колёса выполнены в виде чаш, образующих внутри картера проточную зону кольцевой формы, именуемую кругом циркуляции. Внутри данного круга формируется активный диаметр D, который учитывается как основной параметр при расчёте гидродинамических трансмиссий.

Насос соединён с ведущим валом, обычно напрямую связанным с двигателем, в то время как турбина крепится на ведомом валу. Полость картера полностью заполняется рабочей жидкостью, которая циркулирует внутри во время работы гидромуфты, обеспечивая передачу энергии и вращательного движения исключительно за счёт направленного движения жидкости.

При работе двигателя насосное колесо начинает вращение, и лопатки придают жидкости скорость в радиальном и окружном направлениях. Центробежная сила заставляет жидкость перемещаться от нижней части круга циркуляции к верхней, где она набирает скорость и кинетическую энергию.

Выходя из зоны насоса, поток жидкости направляется к лопаткам турбины, где его скорость уменьшается, а накопленная энергия преобразуется в вращательное движение турбинного колеса и ведомого вала. Некоторая часть энергии расходуется на преодоление сопротивления, которое оказывает нагрузка на ведомом валу, после чего жидкость возвращается в зону насоса, обеспечивая непрерывность гидродинамического цикла.

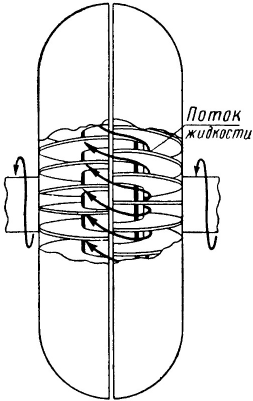

Движение жидкости внутри гидромуфты происходит одновременно по двум направлениям: вдоль лопаток колеса – от внутренней части к периферии и обратно, а также с одновременным вращением вместе с колесом. Этот тип траектории жидкости называют винтовым. На рисунке 3 указано направление потока жидкости, перетекающей от насоса к турбине.

Рис. 3. Схема движения потока рабочей жидкости в гидромуфте

Непрерывное движение рабочей жидкости внутри гидромуфты становится возможным, если угловая скорость насоса превышает угловую скорость турбины. Это условие обеспечивает разность центробежных сил, благодаря чему жидкость перетекает от насосного колеса к турбинному, создавая условия для передачи момента.

В процессе работы гидромуфты всегда имеет место скольжение, то есть различие угловых скоростей между насосом и турбиной, что приводит к неизбежным потерям мощности и нагреву рабочей жидкости и элементов конструкции гидромуфты.

Если угловая скорость турбины уменьшается, противодействие потоку уменьшается, что при сохранении постоянной скорости вращения насоса приводит к увеличению потока жидкости. В противоположной ситуации, когда скорость турбины возрастает, поток уменьшается. Таким образом, интенсивность потока напрямую определяется величиной скольжения, характеризующей разницу в угловых скоростях колёс. Расход жидкости в системе обозначается как Q.

Увеличение скольжения вызывает рост давления жидкости на лопатки турбинного колеса, а также повышение крутящего момента, передаваемого турбине. В случае полной остановки турбины, когда скольжение достигает 100%, создаётся максимальный крутящий момент, так как поток жидкости в системе становится максимальным, а сопротивление турбины отсутствует.

Особенностью гидромуфты является способность автоматической регулировки величины передаваемого крутящего момента в зависимости от уровня сопротивления на ведомом валу. Изменение нагрузки вызывает изменение скорости турбины, что влияет на величину потока жидкости и создаваемый момент, позволяя гидромуфте функционировать в качестве автоматической передачи.

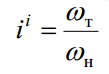

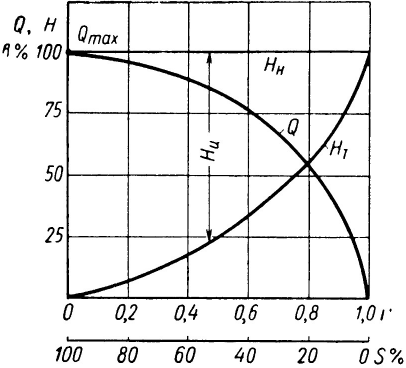

Зависимость давления H и расхода Q жидкости от передаточного отношения  и величины скольжения S демонстрируется на диаграмме, показанной на рисунке 4.

и величины скольжения S демонстрируется на диаграмме, показанной на рисунке 4.

Рис. 4. Изменение напора и расхода рабочей жидкости в гидромуфте при постоянной угловой скорости насоса

Для предотвращения появления резонансных колебаний и ударных гидравлических нагрузок конструкция гидромуфты предусматривает использование лопастных колёс с различным числом лопаток. Обычно различие составляет от двух до четырёх лопаток, что позволяет минимизировать взаимодействие потоков. В конструкциях, где количество лопаток совпадает, могут применяться различные расстояния между лопатками для снижения уровня взаимодействия потоков внутри гидромуфты и обеспечения плавности работы системы.

1.2 Гидротрансформатор

Гидротрансформатор относится к более сложным видам гидродинамических передач, применяемых в составе автоматической коробки передач, обеспечивая не только передачу крутящего момента, но и его плавное преобразование в зависимости от режимов движения автомобиля. Его основное назначение заключается в передаче и регулировании крутящего момента от двигателя к входному валу автоматической коробки передач, выполняя функцию плавного старта и изменения передаточного числа без рывков и ступеней. Гидротрансформатор располагается внутри кожуха между маховиком двигателя и корпусом трансмиссии, формируя ключевой элемент автоматической трансмиссии, позволяющий согласовывать обороты двигателя и трансмиссии в различных режимах работы.

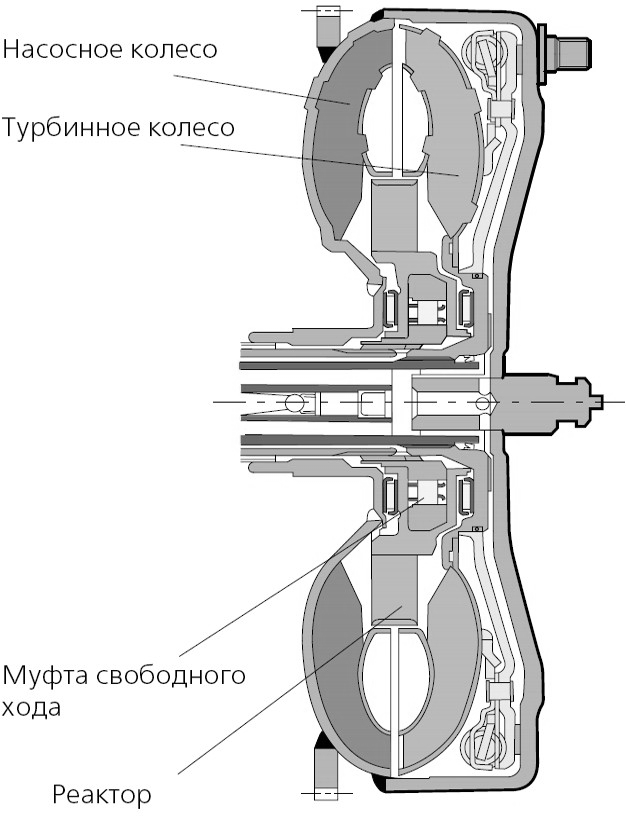

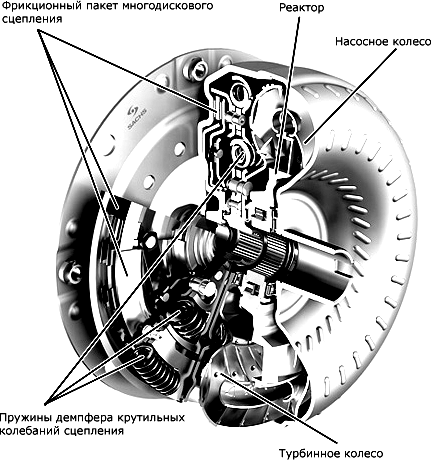

Рис. 5. Устройство гидротрансформатора

Конструктивно гидротрансформатор состоит из трех основных элементов (рис. 5), каждый из которых выполняет определенные функции в процессе преобразования энергии:

- корпус-насосное колесо, соединенное с коленчатым валом двигателя и вращающееся с его частотой;

- турбинное колесо, связанное с входным валом коробки передач и обеспечивающее вращение трансмиссии;

- реактор, оснащенный муфтой свободного хода и соединенный с картером трансмиссии, обеспечивая корректное направление потока рабочей жидкости ATF и участвуя в преобразовании момента.

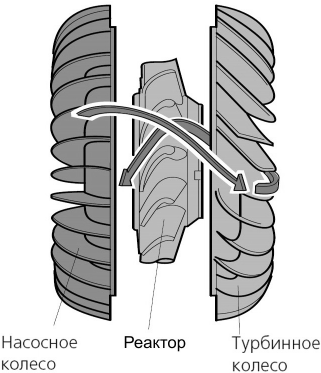

Рис. 6. Направление движения жидкости в гидротрансформаторе

Во время работы гидротрансформатора насосное колесо, связанное с двигателем, вращаясь, создает центробежное движение рабочей жидкости ATF, которая отбрасывается к периферии, проходит по каналам между лопастями, направляется на лопасти турбинного колеса, передавая ему энергию движения. Турбинное колесо воспринимает гидродинамическую энергию и преобразует ее в механическую энергию вращения, приводя в действие трансмиссию. После прохождения турбины жидкость возвращается по лопастям реактора обратно к насосному колесу, замыкая контур циркуляции внутри гидротрансформатора (рис. 6).

Гидротрансформатор обеспечивает фазу преобразования крутящего момента, при которой происходит снижение частоты вращения и одновременное увеличение крутящего момента на выходе. На стадии начала движения автомобиля насосное колесо вращается, а турбина неподвижна, создается максимальная разница в оборотах (скольжение 100%), и гидродинамическая энергия передается турбине, после чего обороты турбины начинают возрастать и постепенно сближаются с оборотами насосного колеса.

Скольжение, представляющее собой разницу в частотах вращения насосного и турбинного колес, является основой для преобразования крутящего момента в гидротрансформаторе. При значительном скольжении, то есть при большой разнице оборотов, реактор активно изменяет направление потока жидкости, что позволяет получить наибольшее увеличение крутящего момента в фазе ускоренного трогания. В момент уменьшения скольжения, когда скорости насосного и турбинного колес становятся близки, реактор, благодаря муфте свободного хода, начинает вращаться в одном направлении с остальными элементами, прекращая увеличение момента и обеспечивая передачу энергии с максимальной эффективностью, близкой к 100%.

Процесс передачи крутящего момента гидротрансформатором включает три стадии:

- Начало движения автомобиля с места — насосное колесо вращается, турбина неподвижна, происходит максимальное отклонение потока ATF, создается высокий крутящий момент и высокая степень скольжения, что аналогично работе трансмиссии на первой передаче.

- Набор скорости — турбинное колесо начинает вращаться, поток ATF изменяет угол отклонения, скольжение уменьшается, снижается передаточное отношение, крутящий момент увеличивается умеренно.

- Режим гидромуфты — частота вращения турбины практически равна частоте вращения насосного колеса, реактор вращается вместе с остальными элементами, коэффициент преобразования момента становится 1:1, а скольжение минимально.

Таким образом, гидротрансформатор в процессе работы выполняет роль плавного гидравлического редуктора с регулируемым передаточным числом, определяемым величиной скольжения, что позволяет добиться комфорта и эффективности в работе автоматической трансмиссии.

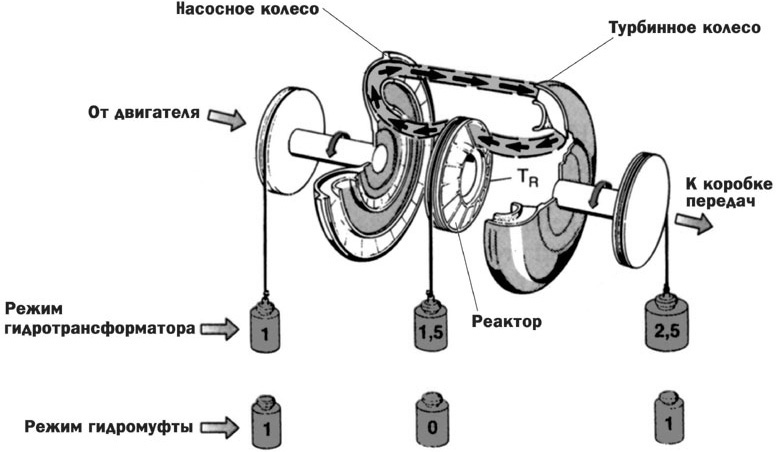

На рис. 7 представлена визуализация изменения величины крутящего момента в зависимости от режима работы гидротрансформатора, что иллюстрируется разным весом гирек, расположенных на насосном и турбинном колесах.

Рис. 7. Изменение крутящего момента на различных режимах работы

1.3 Муфты свободного хода

Одной из особенностей гидродинамических передач является наличие неизбежного скольжения между насосным и турбинным колесами при любом режиме работы, что приводит к снижению эффективности передачи крутящего момента и уменьшению общей топливной экономичности автомобиля. Минимальная величина скольжения даже в оптимальных условиях составляет порядка 3–6%, что сопровождается потерями мощности двигателя и увеличением расхода топлива.

В условиях движения автомобиля с постоянной скоростью использование функции гидротрансформатора в полном объеме становится нецелесообразным, так как работа с постоянным скольжением вызывает ненужные потери энергии. Для устранения этих потерь в конструкции современных трансмиссий используется функция блокировки гидротрансформатора.

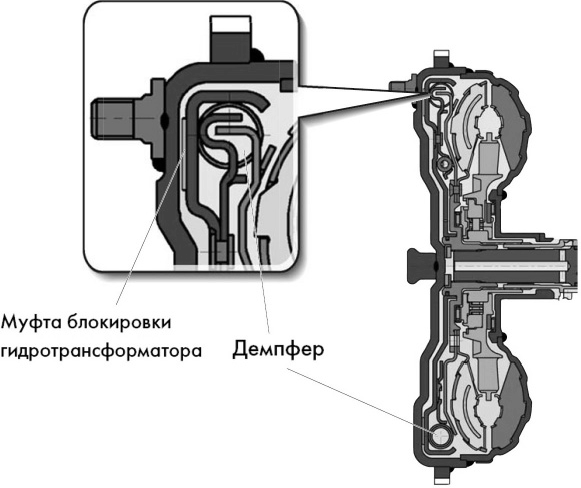

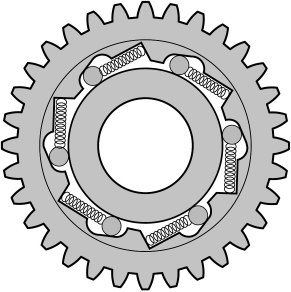

Для реализации блокировки гидротрансформатора применяются фрикционные блокировочные муфты, часто с встроенными пружинными демпферами (рис. 8). Принцип работы заключается в жестком соединении насосного и турбинного колес посредством многодисковой муфты, благодаря чему вращение двигателя напрямую передается ведущему валу коробки передач без промежуточного скольжения жидкости, а гидротрансформатор временно исключается из цепи передачи крутящего момента.

Рис. 8. Гидротрансформатор ZF и многодисковое сцепление Sachs, блокирующее насосное и турбинное колёса

Использование функции блокировки гидротрансформатора позволяет снизить расход топлива автомобиля примерно на 4–5% за счет устранения потерь на скольжение, а также способствует снижению температуры рабочей жидкости ATF, что положительно сказывается на ее характеристиках и продлевает срок службы трансмиссии и самой жидкости.

Таким образом, гидротрансформатор с блокировочной муфтой обеспечивает адаптивную работу трансмиссии, позволяя использовать плавность гидродинамической передачи в режиме трогания и ускорения, а в режиме движения с постоянной скоростью — исключать потери энергии, характерные для гидродинамических систем, тем самым объединяя комфорт, надежность и топливную эффективность.

Автоматическая коробка передач с гидротрансформатором способствует более щадящей эксплуатации мотора и элементов ходовой части транспортного средства, благодаря чему существенно продлевается срок их службы. Это становится возможным за счет гибкого характера передачи крутящего момента и способности смягчать ударные нагрузки, которые могут возникнуть при резком старте или переключении передач. Кроме того, система управления автоматической трансмиссией выполняет функцию контроля за режимами работы силового агрегата и трансмиссии, что предотвращает перегрузки, способные возникнуть в результате неосторожных действий водителя.

В конструкции гидротрансформатора предусмотрена блокирующая муфта (рис. 9), включающая в себя демпфер крутильных колебаний, который встроен внутрь конструкции. Применение демпфера снижает амплитуду крутильных колебаний в элементах трансмиссии в условиях замкнутого состояния муфты блокировки, что позволяет расширить диапазон рабочих режимов, в которых возможна передача крутящего момента через заблокированный гидротрансформатор, снижая вибрационные нагрузки на элементы трансмиссии.

В работе автоматической трансмиссии выделяют три основных режима функционирования:

-

- режим, при котором муфта блокировки гидротрансформатора полностью разомкнута;

- режим работы с проскальзыванием блокирующей муфты;

- режим полного замыкания блокирующей муфты гидротрансформатора.

Рис. 9. Гидротрансформатор с блокирующей муфтой

При стандартной эксплуатации автомобиля блокировка гидротрансформатора осуществляется практически на всех включенных передачах, что способствует улучшению экономичности и снижению потерь мощности.

Рис. 10. Режимы работы муфты блокировки гидротрансформатора при установке рычага селектора в положение «D»

На состояние блокирующей муфты (рис. 10) оказывают влияние текущая передача, нагрузка на двигатель и скорость движения автомобиля. В процессе разгона муфта блокировки изначально функционирует с регулируемым проскальзыванием, обеспечивая плавную передачу крутящего момента, после чего происходит её полное замыкание для минимизации потерь энергии.

Применение режима регулируемого проскальзывания позволяет сократить расход топлива по сравнению с работой трансмиссии при полностью разомкнутой муфте гидротрансформатора, при этом обеспечивая больший комфорт за счет снижения рывков при переходных процессах по сравнению с режимом жесткой блокировки.

При использовании системы управления типа Tiptronic, а также в режиме «S», реализуется ускоренный переход к полному замыканию муфты блокировки. Это способствует созданию ощущения более спортивного стиля управления транспортным средством, так как происходит быстрая передача крутящего момента напрямую от двигателя к трансмиссии.

Если трансмиссия работает с программой для горных участков, блокировка гидротрансформатора может происходить уже на второй передаче, повышая эффективность торможения двигателем на спусках.

В случае повышения температуры рабочей жидкости ATF свыше 130°C запрещается длительное буксование муфты блокировки для предотвращения её перегрева, поэтому блокировка муфты происходит раньше, что уменьшает количество тепла, передаваемого жидкости ATF, и способствует её охлаждению.

1.4 Масло для АКП

В автоматические коробки передач используется специально созданная жидкость, известная как ATF (automatic transmission fluid), которая разработана для работы в условиях высоких температур и давлений в автоматической трансмиссии.

Трансмиссионная жидкость ATF в автоматической коробке выполняет несколько функций:

- осуществляет передачу крутящего момента через гидротрансформатор от двигателя к коробке передач;

- служит рабочей жидкостью для гидравлических систем управления и контроля переключения передач;

- обеспечивает стабильную работу фрикционных элементов и дисков сцеплений;

- смазывает и охлаждает все трущиеся элементы и детали, находящиеся внутри коробки передач.

Тип ATF указывается производителем на щупе измерения уровня масла или в технической документации к автомобилю. Наиболее распространенными жидкостями являются «Dexron», «Dexron-II», «Dexron-III». В современных автоматических трансмиссиях автомобилей с системой полного привода «4WD» применяется более современный тип трансмиссионной жидкости – «T» или «T-II». Каждой разновидности жидкости присваивается определённый цвет: жидкости типа «Dexron» имеют красный оттенок, а жидкость типа «T» – желтый. Эти отличия используются для предотвращения их смешивания, так как смешивание жидкостей разных типов не допускается и может привести к ухудшению рабочих характеристик трансмиссии.

2. Механические редукторы

2.1 Принцип работы планетарных редукторов

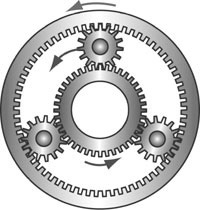

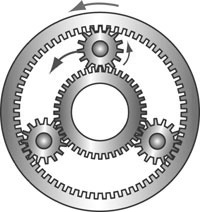

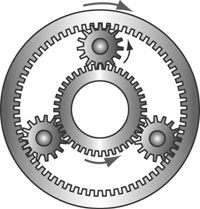

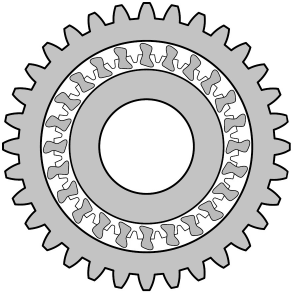

В гидромеханических автоматических трансмиссиях применяются планетарные редукторы, позволяющие изменять передаточное число за счет торможения или фиксации отдельных элементов механизма относительно других, сохраняя постоянное зацепление всех элементов.

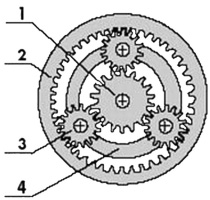

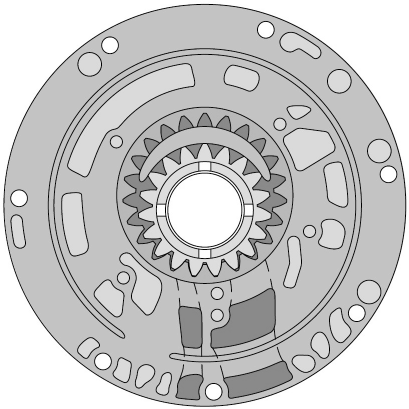

Основой редуктора является планетарный ряд, внутри которого все зубчатые колеса находятся в постоянном зацеплении. Конструкции таких рядов разнообразны, но рассмотрим одинарный планетарный ряд (рис. 11), который состоит из трёх основных элементов:

- солнечная шестерня (малое центральное колесо), которая постоянно зацеплена с сателлитами;

- водило с установленными на нем сателлитами, позволяющими вращение вокруг собственных осей;

- эпицикл (большое центральное колесо), зацепляющееся с сателлитами и охватывающее всю конструкцию.

Рис. 11. Устройство одинарного планетарного ряда: 1 – малое центральное колесо; 2 – большое центральное колесо; 3 – сателлиты; 4 – водило

Все основные элементы планетарного ряда (солнечная шестерня 1, водило 4, эпицикл 2) вращаются вокруг общей оси, тогда как сателлиты 3 вращаются вокруг собственных осей и одновременно оборачиваются вместе с водилом. Сателлиты, выполняющие роль промежуточных элементов, являются частью водила, но не относятся к основным звеньям конструкции.

Название механизма связано с движением сателлитов, которые напоминают движение планет вокруг солнца, одновременно вращаясь вокруг своей оси и центрального колеса.

Планетарные передачи позволяют передавать значительные крутящие моменты при компактных размерах, так как нагрузка распределяется между несколькими сателлитами, снижая контактные напряжения между зубьями шестерён.

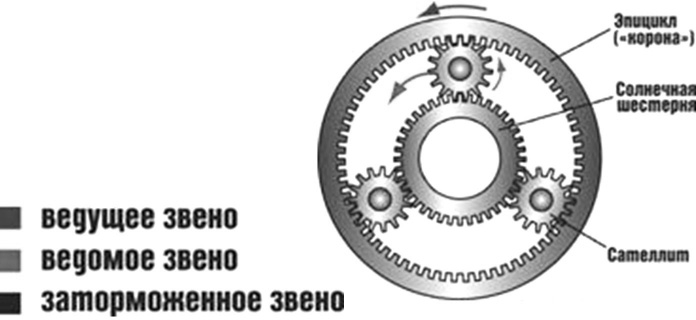

В зависимости от того, какие элементы планетарного механизма блокируются или соединяются между собой, можно реализовать прямую, повышающую, понижающую передачи или задний ход.

При работе планетарного ряда в качестве понижающей передачи (рис. 12) водило выполняет функцию выходного элемента. При этом солнечная шестерня фиксируется (например, тормозным механизмом на корпус трансмиссии), благодаря чему водило вращается с меньшей скоростью, чем эпицикл, но крутящий момент на выходе возрастает.

Рис. 12. Понижающая передача

Для получения прямой передачи (рис. 13) солнечная шестерня и водило жестко соединяются, исключая вращение сателлитов вокруг своих осей, благодаря чему весь планетарный механизм вращается как единое целое.

В случае повышающей передачи (рис. 14) солнечная шестерня также фиксируется, но в роли ведомого звена теперь выступает эпицикл, что позволяет увеличить скорость вращения выходного элемента при меньшем крутящем моменте.

Чтобы обеспечить противоположное направление вращения, как это видно на рис. 15, необходимо зафиксировать водило (это означает, что оси сателлитов становятся неподвижными относительно корпуса трансмиссии). В результате данного действия эпицикл и солнечная шестерня начинают вращение в разные стороны, позволяя получить режим заднего хода (реверса) в автоматической коробке передач, при этом передача крутящего момента происходит плавно, без ударных нагрузок.

Рис. 13. Прямая передача

Рис. 14. Повышающая передача

Рис. 15. Передача заднего хода (реверс)

Наибольшее распространение в конструкциях планетарных автоматических коробок передач получили редукторы конструктивных схем «Симпсон» и «Равинье». Редукторы «Симпсон» характеризуются наличием двух планетарных рядов, что позволяет создавать независимые передаточные отношения для первой и второй передач, обеспечивая стабильность работы и удобство управления. Более чем в 70% серийных автоматических коробок используется схема «Симпсон» за счёт её простоты и надежности.

В то же время редукторы «Равинье» представляют собой конструкцию с одним полуторным планетарным рядом, благодаря чему возможно реализовать до четырёх передач при упрощенной компоновке механизма. Это расширяет функциональные возможности трансмиссии, хотя схема «Симпсон» остается предпочтительной из-за меньшего количества элементов переключения.

В современных автоматических коробках передач с планетарным механизмом обычно устанавливают несколько планетарных рядов, где ступенчатое изменение передаточных чисел достигается с помощью фрикционных и ленточных тормозов, управляемых электронными или гидравлическими контроллерами, обеспечивая бесперебойное и быстрое переключение передач.

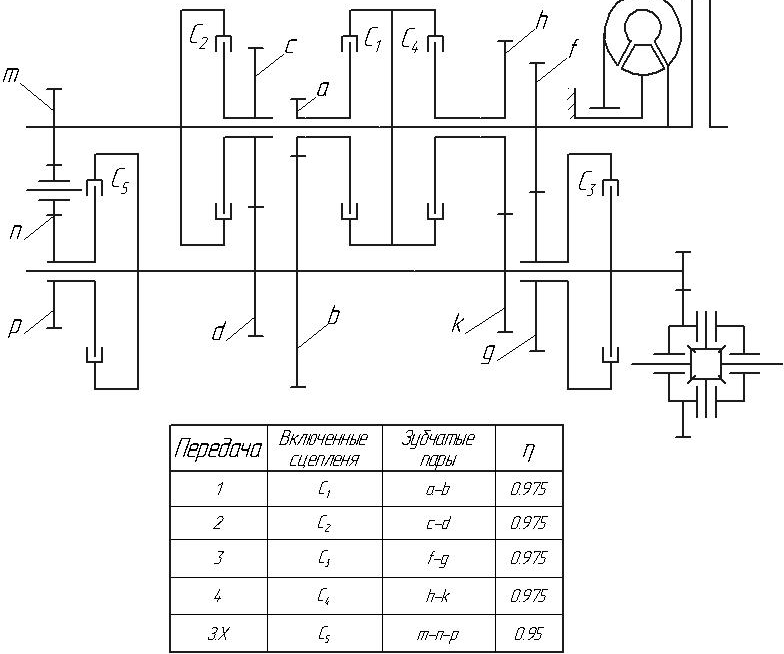

2.2 Принцип работы вальных редукторов

Несмотря на значительное количество разработок, вальные автоматические коробки передач используются реже в легковом автотранспорте по сравнению с планетарными системами. Одной из причин является необходимость применения соосных коробок передач в заднеприводных автомобилях, что требует обеспечения минимум двух зацеплений шестерён на каждой передаче. Из-за этого общий КПД таких коробок часто оказывается ниже, чем у планетарных систем.

Кроме того, при числе передач более трёх в конструкции вальных автоматических коробок возрастает количество выключенных сцеплений, что приводит к увеличению дисковых потерь и снижению общей энергетической эффективности. Компоновка соосных коробок также затрудняет организацию пространства в салоне, что особенно заметно в легковых автомобилях с продольным расположением двигателя.

В то же время, в легковых автомобилях с передним приводом и поперечным размещением двигателя вальные автоматические коробки показали хорошие эксплуатационные характеристики. Здесь используются двухвальные схемы, где на каждой передаче осуществляется только два зацепления шестерён (включая главную передачу), позволяя достичь КПД в зацеплении около ηм3 ≈ 0,96%, что превышает аналогичный показатель у планетарных переднеприводных коробок.

Однако с увеличением числа передач переднего хода более четырёх возрастают дисковые потери, поэтому в конструкциях часто применяются сервоприводы с зубчатыми муфтами для включения задней передачи. Данное решение снижает потери энергии, но несколько увеличивает время переключения задней передачи и снижает плавность включения.

Рис. 16. Кинематическая схема двухвальной АКП Honda

Практическое применение вальных автоматических коробок передач началось с 60-х годов после исследований японской компании Honda, внедрившей двухвальные автоматические коробки в серийные автомобили. При увеличении числа передач более трёх для обеспечения прочности и снижения шумности применяются более длинные валы, однако это снижает жёсткость конструкции и увеличивает износ шестерён. С 90-х годов на практике начали использовать трёхвальные автоматические коробки передач с укороченными и усиленными валами, которые уменьшили длину конструкции и повысили надёжность.

Такие коробки используются в автомобилях с объёмом двигателя 1,4–3 л (Ne = 70–150 кВт, или 95–205 л.с.), имея ряд передаточных чисел: i1 = 2,72; i2 = 1,52; i3 = 1,03; i5 = 0,78; i3х = 1,95. Преимуществом вальных коробок остаётся свобода выбора передаточных чисел при проектировании, что позволяет оптимально настроить автомобиль под конкретные условия эксплуатации.

3. Фрикционные элементы управления

Для обеспечения жёсткой связи между ведущим и ведомым валами в автоматических коробках передач используются различные типы фрикционных элементов, включая ленточные и многодисковые муфты, а также обгонные муфты.

3.1 Дисковые тормоза и муфты

Каждая шестерня взаимодействует как минимум с одним фрикционным элементом управления, обеспечивающим передачу крутящего момента через трение.

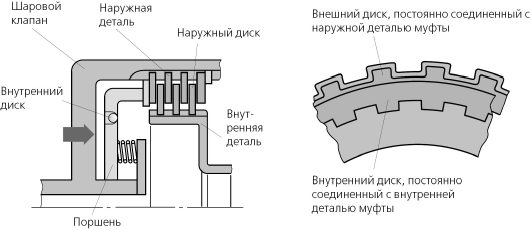

Рис. 17. Устройство многодисковой муфты

Многодисковые фрикционные муфты передают крутящий момент от вала турбинного колеса к планетарному редуктору. В конструкции используются чередующиеся внутренние и внешние диски, установленные таким образом, что между ними создаются полости с маслом для уменьшения сопротивления при вращении в выключенном состоянии.

Гидравлический поршень, вращающийся с маслом, обеспечивает прижатие фрикционных дисков при включении муфты. Давление масла, подаваемого через полый вал, действует на поршень, обеспечивая надёжный контакт между дисками. При выключении муфты усилие прижатия устраняется за счёт возвратных пружин, а шаровые клапаны, установленные в поршне и водиле, способствуют быстрому снижению давления и удалению масла.

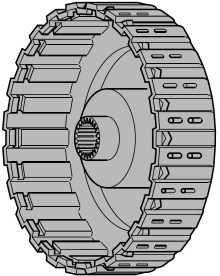

Рис. 18. Водило (колокол муфты) для установки внешних дисков

Внешние диски многодисковых муфт обычно изготавливаются из стали, в то время как внутренние могут выполняться из термостойких пластмасс, армированных арамидными волокнами. Для повышения коэффициента трения в состав накладок добавляют минералы, а основой связующего является фенолоформальдегидная смола. Люфт между дисками, предусмотренный конструкцией, регулируется при установке коробки, обеспечивая корректное и плавное переключение передач.

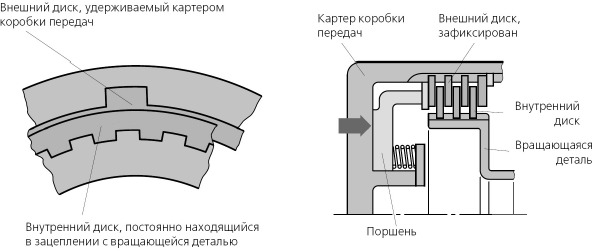

Многодисковые тормоза, используемые для фиксации элементов планетарного механизма, схожи по конструкции с многодисковыми муфтами, но имеют отличия в кинематике работы поршня и фиксируются картером коробки передач.

Рис. 19. Устройство многодискового тормоза

Гидравлический поршень в многодисковых тормозах обеспечивает прижатие фрикционных дисков для блокировки вращающихся деталей, не смещаясь при этом по оси, в отличие от муфт. Регулируемый люфт между дисками критически важен для корректной работы тормозного механизма, особенно при смене передач, предотвращая удары и обеспечивая плавность хода автомобиля. Этот тип тормозов широко применяется в АКП автомобилей Skoda Octavia и аналогичных системах.

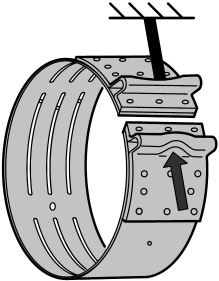

3.2 Ленточный тормоз

Ленточный тормоз является элементом конструкции автоматической трансмиссии, обеспечивая дополнительную фиксацию компонентов планетарной передачи в нужный момент. Конструктивно часть вала выполнена в виде тормозного барабана. Его охватывает стальная лента с фрикционным покрытием, которая до момента включения тормоза позволяет барабану свободно вращаться. Один конец тормозной ленты надежно прикреплен к корпусу коробки передач, в то время как второй при включении тормоза прижимается поршнем гидравлической системы управления. Лента, обхватив барабан, создает тормозное усилие, постепенно останавливая вращение до полной фиксации.

К особенностям ленточного тормоза относят его недостаток, заключающийся в том, что при работе значительное количество тепла передается на корпус трансмиссии, создавая дополнительную тепловую нагрузку. Тем не менее подобный механизм применялся, например, в автоматических коробках Skoda Arosa.

В зависимости от конструкции ленточные тормоза делят на два вида:

- одинарный (простой);

- двойной.

Простой ленточный тормоз имеет цельную металлическую ленту с закрепленной на ней фрикционной накладкой (рис. 20). У двойного варианта тормозной ленты выполнены два продольных разреза по длине (рис. 21).

Наличие продольных прорезей в двойной ленте увеличивает ее гибкость поперек, обеспечивая более плотный контакт рабочей поверхности ленты с барабаном и уменьшая зоны неплотного прилегания. Благодаря этому двойной ленточный тормоз способен создавать больший тормозной момент и производить плавную остановку барабана, отличаясь более мягкой работой по сравнению с простым вариантом.

Рис. 20. Простой ленточный тормоз

Рис. 21. Лента двойного ленточного тормоза

3.3 Обгонные муфты

Обгонные муфты используются в системах автоматических коробок для облегчения процесса переключения передач, позволяя перекрывать потоки мощности без резких переходов. Они передают вращающий момент лишь в одном направлении, а в обратном направлении вращаются свободно.

Применение обгонных муфт позволяет упростить конструкцию механизма переключения, обеспечивая переключение передач без разрыва потока мощности и снижения требований к управлению включением. В отличие от фрикционных элементов, рассмотренных ранее, обгонная муфта не требует привода для включения, так как автоматически включается и выключается практически мгновенно.

На рис. 22 представлена роликовая обгонная муфта, конструкция которой предусматривает размещение роликов в полостях между внутренним и наружным кольцами. При вращении в направлении блокировки ролики смещаются в зауженные участки полостей, предотвращая взаимное вращение колец. Пружины удерживают ролики в зауженных зонах, создавая надежную блокировку. Такая конструкция используется в автоматических коробках типа 01М Skoda Octavia.

Рис. 22. Обгонная муфта роликового типа

На рис. 23 показана кулачковая обгонная муфта. Данная конструкция сложнее роликовой, однако позволяет передавать больший крутящий момент при тех же габаритах. Гантелеобразные кулачки находятся в пружинящем сепараторе, расположенном между кольцами. Сепаратор фиксирует кулачки в определенных позициях. При вращении в свободном направлении кулачки наклоняются, не препятствуя движению.

Рис. 23. Обгонная муфта кулачкового типа

При изменении направления вращения кулачки поворачиваются, блокируя движение и обеспечивая передачу крутящего момента.

4. Элементы систем автоматического управления

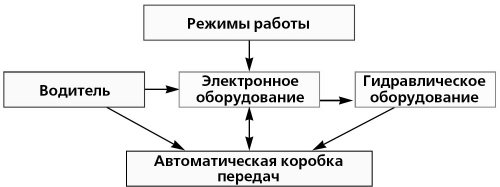

Логика работы современных автоматических коробок передач строится на взаимодействии четырех компонентов, как показано на рис. 24.

Водитель управляет транспортным средством, регулируя степень и скорость нажатия на педаль акселератора, выбирая экономичный или спортивный режим движения. Педаль акселератора и селектор переключения выполняют функцию передатчиков команд.

Рис. 24. Логика управления автоматическими коробками передач

Режимы движения определяют управляющие давления в системе и моменты переключения передач. Электронные системы учитывают факторы, такие как сопротивление движению, уклон дороги, буксировка прицепа, встречный ветер или работа двигателя на принудительном холостом ходу. Данные с датчиков поступают в электронный блок управления, где анализируются для определения момента переключения.

Гидравлическая система участвует в формировании управляющих давлений и переключении передач. В ранних конструкциях автоматических трансмиссий гидравлические системы полностью отвечали за выбор передач и распознавание режимов работы через механические, пневматические и электрические элементы, выбирая соответствующую передачу.

С развитием электроники большинство этих функций были перенесены на электронные устройства, вытеснив гидравлику. В современных системах механизмы переключения управляются электронными средствами, а электронное управление стало ключевым элементом логики управления трансмиссией, определяя моменты переключения на основании комплексных данных о состоянии дороги и режиме работы.

Тем не менее, положения рычага селектора P – R – N – D остаются механически связанными с подвижным клапаном в гидравлическом блоке управления, что позволяет трансмиссии функционировать даже при неисправностях электронного блока.

4.1 Электронное оборудование

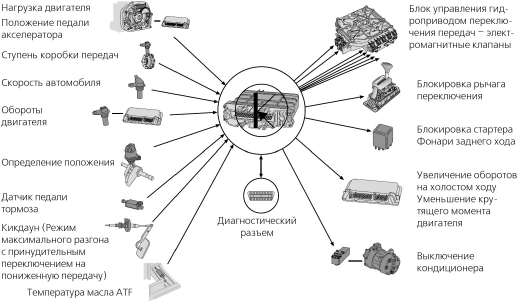

Блок электронного управления коробкой передач монтируется отдельно от самой трансмиссии, место его расположения варьируется в зависимости от модели автомобиля, включая установку в моторном отсеке, в зоне воздухозаборника или в пространстве для ног водителя.

Блок управления в реальном времени анализирует поступающие данные (рис. 25), определяя стратегию переключения передач. Используя полученные данные, он управляет электромагнитными клапанами, размещенными в гидравлическом блоке трансмиссии, которые регулируют переключение передач.

![]()

![]()

Рис. 25. Данные, передаваемые на блок управления

Электронное управление автоматической трансмиссией имеет ряд преимуществ по сравнению с традиционными гидравлическими системами:

- способность обрабатывать дополнительные сигналы без потери производительности системы;

- более точное управление гидравлическими исполнительными механизмами;

- возможность компенсировать последствия износа за счет регулировки давления в системе;

- гибкие алгоритмы переключения передач в зависимости от условий движения;

- увеличение надежности работы системы благодаря электронным компонентам;

- возможность продолжения работы автомобиля при возникновении неисправностей, если они не критичны;

- запоминание обнаруженных неисправностей для последующего анализа в сервисном обслуживании.

Электронный блок управления автоматической коробки передач функционирует не как изолированное устройство, а в составе общей сети электронных систем автомобиля, обмениваясь с ними информацией в реальном времени. Это взаимодействие обеспечивает снижение потребности в установке множества датчиков, способствует обеспечению плавности переходов между передачами и способствует повышению уровня безопасности во время эксплуатации транспортного средства.

Данные, используемые электронными модулями управления двигателем и коробкой передач, во многом поступают с одинаковых датчиков, что позволяет значительно уменьшить сложность системы. Среди таких сигналов можно выделить данные о числе оборотов коленчатого вала, информации о нагрузке на двигатель и положении педали акселератора. Для уменьшения давления в гидравлической системе при переключении передач и во время работы элементов переключающего механизма (включая многодисковые тормоза и муфты), электронный модуль коробки передач направляет сигнал моментального переключения в блок управления двигателем. По этой причине между модулями коробки передач и двигателя имеется непосредственное соединение для передачи управляющих сигналов. В момент переключения на иную передачу корректируется угол опережения зажигания, благодаря чему на короткое время снижается крутящий момент, создаваемый двигателем.

Отдельные модули управления коробки передач интегрируются в систему управления шасси автомобиля, обеспечивая согласованную работу во время движения. Например, если активируется система курсовой устойчивости, включая электронные противобуксовочные системы или электронную блокировку дифференциала, электронный модуль коробки передач приостанавливает переключение передач для предотвращения потери устойчивости. При активации антипробуксовочной системы в момент трогания с места управление коробкой передач может сразу задействовать вторую передачу, чтобы ограничить передачу избыточного крутящего момента на колёса. Датчик, отслеживающий боковое ускорение при прохождении поворотов с малым радиусом, направляет данные в модуль управления коробки передач, временно блокируя переключение во избежание потери устойчивости при резкой смене передач.

При резком разгоне, когда возникает необходимость в полном использовании доступного крутящего момента, электронный блок управления коробки передач инициирует отключение электромагнитной муфты компрессора системы кондиционирования, обеспечивая передачу максимальной мощности на ведущие колёса. Для этого в момент понижения передачи соответствующий сигнал передается в блок управления кондиционером.

Для обеспечения бесперебойной работы системы даже при потере сигнала в модуле управления коробкой передач предусмотрен аварийный режим функционирования, который также называют программой работы при неисправности. В случае отсутствия входных сигналов (например, при обрыве линии связи), система автоматически осуществляет переход на использование замещающих сигналов для сохранения возможности движения и безопасной эксплуатации автомобиля. Например, если происходит сбой в датчике температуры трансмиссионной жидкости, система применяет заранее запрограммированное значение, соответствующее условию прогретой коробки передач (порядка 70° C). Дополнительно в качестве замещающих данных может использоваться сигнал от датчика температуры охлаждающей жидкости двигателя.

Блок управления коробки передач, обладающий функцией самодиагностики, фиксирует возникающие неисправности в памяти ошибок. Эти данные могут быть считаны посредством специализированного диагностического тестера в ходе технического обслуживания, что позволяет выявить как постоянные, так и периодически возникающие неисправности, исчезающие после определённого промежутка времени.

При регистрации ошибок система управления может задействовать различные стратегии, которые зависят от характера и частоты неисправностей:

- продолжение функционирования в аварийном режиме даже при разовом проявлении неисправности;

- возврат к стандартному режиму работы, если неисправность не проявляется в течение ряда циклов запуска двигателя, при этом данные о неисправности остаются в памяти.

Аварийный режим работы активируется в случае критического отсутствия основных сигналов в модуль управления или выхода его из строя. В таких условиях управление коробкой передач осуществляется только гидравлическими средствами. Рычаг переключения передач остаётся механически соединённым с клапаном выбора диапазонов, что обеспечивает возможность движения в аварийном режиме. Автоматическая коробка способна функционировать в положениях N, R или D в зависимости от положения рычага, при этом блокировка гидротрансформатора не активируется.

4.2 Гидравлическое оборудование

Функционирование гидротрансформатора, электронной системы и планетарных передач в составе автоматической коробки передач полностью зависит от работы гидравлической системы, в которой масло выполняет роль рабочего тела, обеспечивая передачу крутящего момента и функционирование элементов переключения. От качества и уровня масла в системе во многом зависит стабильность работы коробки, о чём более подробно указано в соответствующем разделе о масле для АКПП.

Гидравлическое масло циркулирует по системе под давлением, которое создаётся специализированным масляным насосом. Практически во всех АКПП используется шестерёнчатый насос с серповидной полостью (рис. 26), приводимый в действие непосредственно от двигателя и вращающийся синхронно с оборотами коленчатого вала. Насосы данной конструкции обладают высокой надёжностью, обеспечивая рабочее давление до 25 бар, необходимое для функционирования элементов коробки передач.

Такие насосы обеспечивают подачу масла:

- в исполнительные элементы механизма переключения;

- на модуль управления коробки передач;

- в гидротрансформатор;

- в зоны смазки всех трущихся элементов трансмиссии.

Рис. 26. Шестерёнчатый насос с серповидной полостью

Масло ATF охлаждается в отдельном контуре, соединённом с системой охлаждения двигателя, что предотвращает его перегрев и поддерживает стабильность вязкостных характеристик. Управление давлением и его распределение по системе осуществляется при помощи блока управления гидравлическим приводом переключения, который обычно располагается в нижней части корпуса коробки передач. Циркуляция масла в системе организована по схожим схемам во всех типах АКПП.

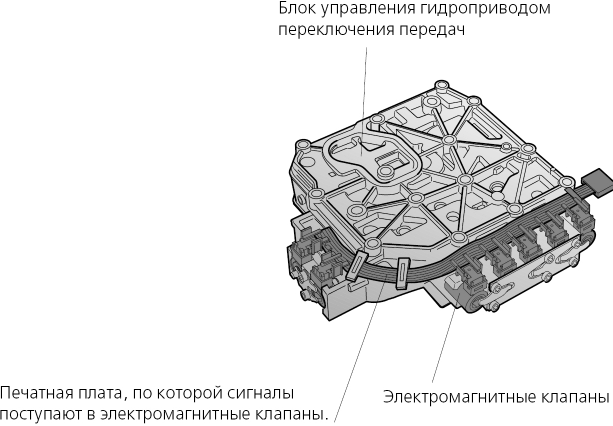

Блок управления гидроприводом переключения передач, являющийся основным узлом регулирования давления ATF (рис. 27), перераспределяет потоки масла в соответствии с управляющими сигналами от электронного модуля управления и направляет их в элементы системы переключения.

Рис. 27. Блок управления гидроприводом переключения передач

Конструкция блока управления переключением включает несколько секций с клапанами, в числе которых находятся управляющие клапаны, переключающие и регулирующие клапаны давления, а также электромагнитные клапаны, управляемые электронным модулем управления. Гидравлические каналы в блоке создаются таким образом, чтобы избежать их пересечения, при этом каналы формируются за счёт специально выполненных отверстий в промежуточных блоках, что позволяет строить многослойные блоки с компактным расположением каналов.

Электромагнитные клапаны, получающие сигналы от электронного блока управления, расположены на внешней части блока клапанов, что обеспечивает удобство при выполнении сервисных операций и проведении ремонта или замены элементов.

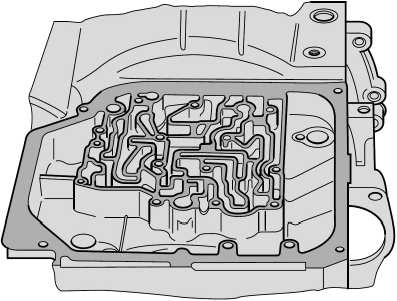

Рис. 28. Маслопроводы в картере коробки передач

Кроме электрических цепей, связывающих электронный блок управления, система управления гидроприводом переключения соединяется с рычагом переключения механически, используя ручной подвижный клапан. Чаще всего узел управления гидроприводом размещается непосредственно под корпусом трансмиссии. При этом в картере коробки передач проходят отдельные маслопроводы, которые могут выполняться и в виде специальных маслопроводящих плит.

Внутри гидравлической системы трансмиссии требуется поддержание различных уровней давления масла, которое создается масляным насосом, подающим масло под высоким давлением на выходе, и регулируется клапанами контроля давления и электромагнитными клапанами управления.

Рабочее давление в системе составляет 25 бар, являясь максимальным значением для данного гидравлического контура. Данное давление стабилизируется с помощью клапана контроля рабочего давления, используя метод управляемого нулевого слива, и регулируется электронным блоком управления коробки передач в зависимости от включенной передачи и текущих условий движения. В зависимости от того, какая передача выбрана, рабочее давление распределяется через клапан переключения на один или несколько элементов механизма переключения, обеспечивая включение передачи путем подачи давления в нужный компонент.

Номинальное давление клапана переключения поддерживается в диапазоне 3–8 бар, устанавливается клапаном регулирования давления и подается на управляемые электромагнитные клапаны переключения. Эти электромагнитные клапаны используют давление клапана переключения для управления гидравлическими клапанами в цепи, которые в дальнейшем управляют включением элементов механизма переключения.

Номинальное давление клапана управления также равно 3–8 бар, выставляется аналогичным образом и передается через электромагнитный клапан управления на клапан регулирования давления, расположенный далее по цепочке, например, для работы муфты блокировки гидротрансформатора.

Давление плавного регулирования варьируется в диапазоне 0–7 бар, является функцией крутящего момента двигателя и отображает нагрузку, действующую на мотор. Данное давление создается электромагнитным клапаном управления с плавной характеристикой, управляемым электронным блоком, который получает данные от системы управления двигателем. Это давление поступает в клапан регулирования рабочего давления и корректирует величину рабочего давления в зависимости от текущей нагрузки и условий переключения.

Давление переключения используется в процессе смены передач и составляет 6–12 бар. Оно необходимо для активации компонентов механизма переключения и регулируется через электромагнитные клапаны управления и клапаны регулирования давления по командам электронного блока управления. После завершения процесса переключения это давление замещается рабочим давлением, обеспечивая стабильное включение передачи.

Давление в системе смазки поддерживается в диапазоне 3–6 бар, обеспечивая циркуляцию масла через гидротрансформатор, радиатор ATF и узлы смазки коробки передач.

Давление муфты блокировки выставляется с помощью электромагнитных клапанов управления и регулируется электронным блоком в зависимости от необходимого передаваемого крутящего момента, обеспечивая оптимальное функционирование муфты блокировки гидротрансформатора.

В автоматических коробках передач с электронным управлением электромагнитные клапаны применяются как элементы гидропривода переключения (электромагнитные клапаны переключения и управления), при этом в системе используются и гидравлические клапаны, работающие без электронного управления.

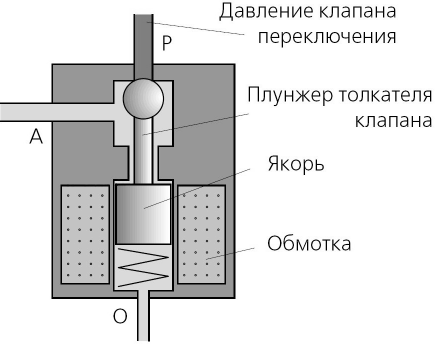

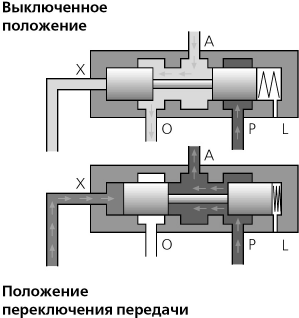

Электромагнитные клапаны переключения (рис. 29) управляют давлением масла в клапанах переключения, понижая или повышая его. Они могут включаться и выключаться, инициируя процессы переключения внутри механизма, например, запуск процедуры смены передачи. В нерабочем положении клапаны удерживаются пружинами в закрытом состоянии, якорь соединяется с толкателем плунжера клапана. Когда электронный блок управления подает сигнал, якорь втягивается, преодолевая усилие пружины, и открывает канал от P к A для подачи давления в клапан переключения, одновременно перекрывая канал O. Электромагнитные клапаны переключения работают на основе цифровых сигналов, подаваемых для переключения, где давление клапана переключения используется в качестве управляющего давления.

Рис. 29. Электромагнитный клапан

Клапан переключения (рис. 30) представляет собой гидравлический элемент, предназначенный для распределения давления на компоненты механизма переключения. Обычно такие клапаны имеют два рабочих положения, управляемых одним или двумя управляющими давлениями. В нерабочем состоянии соединение A связано с каналом O, и элементы переключения не под давлением. При активации управляющее давление поступает в соединение X, давление P подается на A, а канал O перекрывается. Выход L используется как компенсационный канал. Подобные клапаны обычно работают по принципу золотников, поэтому их часто называют золотниковыми клапанами переключения.

Рис. 30. Гидравлический клапан

В неактивном состоянии электромагнитный клапан не получает сигнала управления, и в клапан переключения не поступает управляющее давление. Отверстие нулевого слива остается открытым.

При подаче сигнала от электронного блока управления автоматической коробки передач электромагнитный клапан активируется, приводя в движение якорь, который втягивается, толкая плунжер толкателя и открывая доступ управляющему давлению в клапан переключения. Под действием гидравлической силы поршень клапана переключения перемещается, канал нулевого слива закрывается, открывая путь для подачи рабочего давления к необходимому компоненту механизма переключения, будь то многодисковая муфта или тормоз, в зависимости от алгоритма управления.

Электромагнитные клапаны управления используются для плавной регулировки давления масла. Под действием возвратной пружины они закрываются, поддерживая избыточное давление. При активации якорь втягивается, плунжер открывает канал O, и давление масла в точке A уменьшается по мере увеличения тока, поступающего на клапан, что обеспечивает плавное регулирование давления:

Низкий ток = высокое давление, высокий ток = низкое давление.

Эти электромагнитные клапаны всегда работают совместно с ограничителями давления и подают управляющее давление через точку A на клапан регулирования давления, расположенный в контуре, обеспечивая плавную и точную настройку давления в системе без непосредственной регулировки давления масла.

5. Гибкие элементы для передачи крутящего момента

Появление первой бесступенчатой трансмиссии в автомобильной промышленности датируется 1959 годом — именно тогда модель DAF-600 была оснащена системой под названием «Variomatic», где в качестве двигателя использовалась силовая установка мощностью 16 кВт (22 л. с.). Принцип функционирования данной передачи основывался на двух ключевых параметрах: частоте вращения коленвала и степени вакуума во впускном тракте, отражающем текущую нагрузку на мотор. Старт автомобиля осуществлялся через центробежное сцепление.

Среди важнейших технических характеристик этой трансмиссии можно выделить следующее: диапазон регулирования, обозначенный как Дк, составлял 4,33, при этом радиус изгиба клинового ремня не мог быть меньше 93 мм. Для обеспечения крутящего момента в 85 Нм использовалась пара клиновых ремней шириной по 25 мм каждый. В последующем модифицированная версия этой трансмиссии была интегрирована в автомобили Volvo 343. Однако при сравнении с традиционными четырёхступенчатыми механическими коробками передач, эта система показала ряд недостатков: в частности, увеличение потребления топлива до 10% в обычном режиме эксплуатации. Причиной являлся ограниченный рабочий диапазон и относительно низкий КПД, не превышающий 80%. Срок службы ремней ограничивался пробегом около 50 000 км.

Одним из главных ограничений на пути улучшения вариаторов являлось значение минимального радиуса изгиба ремня — 93 мм — который невозможно было уменьшить при классической конструкции. Это вызвало необходимость переработки самого гибкого элемента, а также применение инновационных материалов и технологий. Многочисленные предприятия занялись разработкой улучшенных клиновых ремней, армированных синтетическими волокнами и резиной. Однако радикальные изменения произошли в ином направлении.

В 1980-х годах прорыв произошёл благодаря совместным усилиям компаний Van Doorne’s Transmission B.V. (Голландия) и PIV Antrieb Werner Reimers (Германия), которые разработали принципиально новый тип гибкого металлического ремня, а также технологию его изготовления. Это решение позволило не только увеличить общий ресурс передачи и КПД, но и сделать конструкцию более лёгкой и компактной.

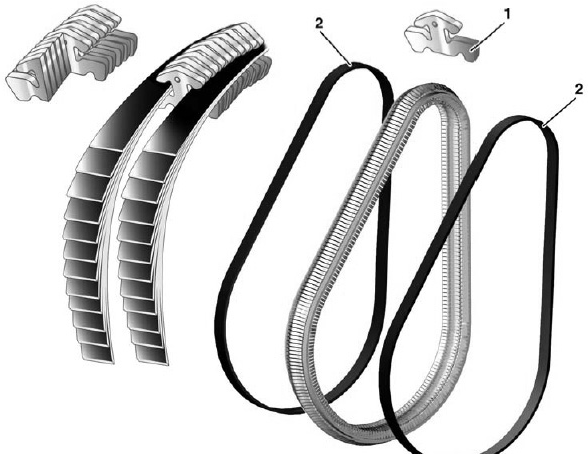

Рис. 31. Устройство гибкого элемента VDT

Представленный на рис. 31 гибкий элемент, получивший обозначение «толкающий», отличается тем, что работает в основном на сжатие — в отличие от стандартных резинокордных ремней. Он выполнен из тонких трапецеидальных металлических пластин 1, которые соединены между собой с помощью парных многослойных лент 2. Каждая лента состоит из десяти тончайших полос мартенситностареющей стали толщиной по 0,2 мм. Металлические блоки изготавливаются методом штамповки из стали толщиной 2 мм. В процессе сборки гибкого элемента многослойные ленты вставляются в прорези на боковинах металлических пластин. Благодаря такой конфигурации удалось добиться радиуса изгиба, равного всего 30,5 мм.

Уникальность конструкции в том, что функции растяжения и передачи крутящего момента разделены: многослойные ленты воспринимают усилие предварительного натяжения, а металлические блоки, работающие на сжатие, обеспечивают непосредственную передачу крутящего момента. Контакт между пластинами и шкивами происходит за счёт силы трения, создаваемой в местах соприкосновения торцов блоков с поверхностями шкивов.

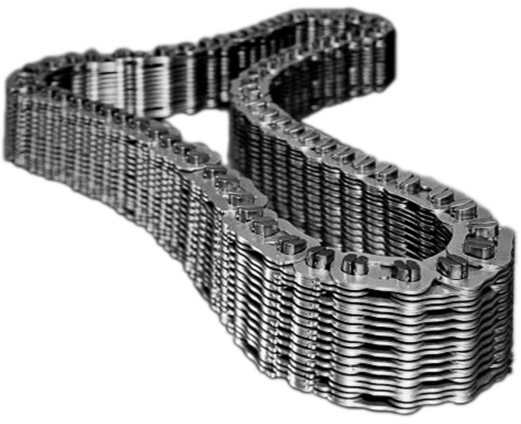

Рис. 32. Гибкий элемент – цепь АБКП Multitronic

Компания Audi внедрила собственную концепцию гибкого элемента, основанную на применении многозвеньевой цепи из стали, как показано на рис. 32. Эта трансмиссия, известная под именем Multitronic, включает в себя цепь, состоящую из 1025 звеньев, соединённых осевыми элементами с малыми зазорами.

Изначально идея цепного вариатора была разработана фирмой PIV в начале 1980-х годов, а впоследствии доработана в рамках концерна Audi-Volkswagen при участии компании LuK. Основным преимуществом предложенной цепи был малый шаг, что позволяло уменьшить радиус изгиба до 25–28 мм и, соответственно, сократить габариты трансмиссионного узла.

Конструкция звеньев предусматривает наличие штампованных пластин, соединяемых посредством осей, которые при изгибе выполняют роль элементов качения. Крутящий момент передаётся через торцевые поверхности осей, контактирующих с коническими шкивами. Такой тип передачи основан на точечных контактах, что создаёт значительные локальные напряжения. Для повышения износостойкости цепь изготавливается из термообработанной стали марки ШХ15, закалённой до твёрдости порядка 1000 НВ. Кроме компактности, данная система отличается сниженным силовым скольжением в контактных точках и в самих звеньях, что приводит к минимальным потерям энергии при передаче крутящего момента.

Заключение

Современная автоматическая трансмиссия — это результат десятилетий инженерных разработок. Каждый компонент, будь то гидродинамическая передача, механический редуктор или гибкий ремень, играет важную роль в создании надёжной и эффективной коробки передач. Понимание конструкции этих узлов позволяет глубже оценить технологический прогресс и понимать, какие возможности и ограничения несут различные типы АКП. Выбор в пользу той или иной системы должен учитывать как условия эксплуатации, так и индивидуальные предпочтения водителя.