Содержание страницы

Технология очистки отливок является неотъемлемым этапом в литейном производстве, напрямую влияющим на качество готовой продукции, срок службы инструмента и эффективность последующих операций механообработки. Одной из наиболее востребованных методик удаления пригара и мелких заливов с поверхности отливок является механическая обработка при помощи вращающихся кругов — абразивных и металлических. Эти методы обеспечивают высокую точность, стабильность результата и универсальность при работе с различными марками металлов, в том числе чугуном, сталью и сплавами цветных металлов. Их применение особенно актуально при массовом и серийном производстве, где требуется автоматизация процесса и минимизация человеческого фактора.

Эффективность очистки зависит не только от материала круга, но и от скорости вращения, конструкции оборудования, условий теплоотвода и характера взаимодействия инструмента с поверхностью изделия. Развитие технологии вращающихся кругов позволило промышленности сделать значительный шаг вперёд — от ручной зачистки к полностью автоматизированным комплексам с высокой производительностью и минимальными затратами на обслуживание.

Практика удаления дефектов с литых изделий с помощью вращающегося инструмента восходит к концу XIX века. Первое документально зафиксированное применение металлических кругов в производственных условиях относится к 1890-м годам, когда в металлургических цехах начали использовать так называемые пилы трения. Эти устройства представляли собой металлические диски, вращающиеся с высокой скоростью и способные разрезать и шлифовать заготовки за счёт выделения тепла и последующего разрушения поверхностного слоя материала.

Промышленный интерес к подобным методам резко возрос в первой половине XX века на фоне активного развития литейного машиностроения. Уже в 1950–1960-х годах началась разработка специализированных абразивных кругов с армированной структурой, выдерживающих большие обороты и способных стабильно работать при высоких температурах. Впоследствии это привело к созданию полуавтоматических и автоматических установок для шлифования, занявших важное место на литейных участках крупных промышленных предприятий.

1. Очистка абразивными кругами

Очистка отливок абразивным методом представляет собой сложный и трудоемкий процесс, особенно в условиях ручной обработки. В ходе выполнения данной операции рабочий вручную направляет абразивный круг, установленный либо на подвесном станке, либо на пневматической шлифовальной машине, к поверхности отливки с целью удаления заусениц, остатков литников и прочих дефектов.

Одной из самых значимых проблем традиционной ручной зачистки является высокая доля физического труда. Это не только приводит к быстрой утомляемости оператора, но и снижает общую производительность труда. Кроме того, скорость шлифования заметно падает по мере износа абразивного круга, а частая потребность в ручной правке круга приводит к дополнительным потерям времени.

Низкая прочность используемых абразивных кругов ограничивает возможную скорость шлифования значениями в пределах 15–30 м/сек. Такое ограничение, вкупе с опасностью разрыва круга и малым расстоянием между лицом оператора и рабочей зоной, увеличивает риск травм глаз и лица. Помимо этого, во время работы происходит интенсивное выделение металлической пыли и частиц кварца, попадающих в дыхательные пути рабочего, что способствует развитию профессиональных заболеваний.

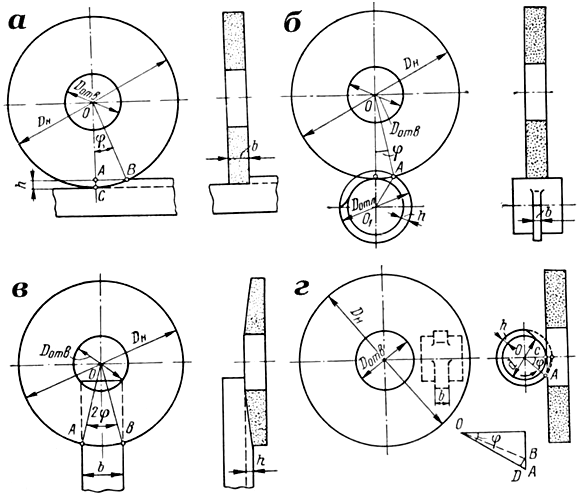

Удаление заусениц и литниковой системы у большинства отливок может выполняться с применением различных методов шлифования, таких как плоское и круглое, как с использованием периферии, так и торца абразивного круга (рис. 41). В частности:

- а – плоское шлифование периферией круга;

- б – круглое шлифование периферией круга;

- в – плоское шлифование торцом круга;

- г – круглое шлифование торцом круга.

Рис. 41. Схемы абразивной обработки: а – плоской поверхности периферией круга; б – цилиндрической поверхности периферией круга; в – плоской поверхности торцом круга; г – цилиндрической поверхности торцом круга

Из вышеперечисленных вариантов наиболее прогрессивным признан метод плоского шлифования торцом круга (рис. 41, в), позволяющий значительно повысить производительность за счёт полного использования абразивного материала. В противоположность этому, шлифование периферией круга (рис. 41, а) считается устаревшим способом и редко применяется в современных механизированных установках.

Круглое шлифование периферией круга (рис. 41, б) используется для поверхностей с шириной зоны зачистки, не превышающей толщину круга. Такой процесс может быть завершён за один оборот отливки. Более эффективным вариантом считается шлифование торцом круга по цилиндрическим поверхностям (рис. 41, г), поскольку оно позволяет за один оборот обрабатывать более широкие участки.

Применение фигурных абразивных кругов в механизированных установках ограничено из-за их неравномерного износа и сложности поддержания точности профиля, что делает этот способ малопригодным в автоматизированных линиях.

Основные направления устранения описанных недостатков можно сгруппировать следующим образом:

- Повышение производительности:

- внедрение механизмов автоматической и полуавтоматической обработки;

- использование абразивных кругов, рассчитанных на высокоскоростной режим работы;

- создание конструкций оборудования, способных поддерживать постоянную скорость обработки вне зависимости от степени износа круга.

- Улучшение условий труда и снижение вредных факторов:

- применение высокопрочных и стойких к разрыву абразивных кругов;

- организация эффективных систем локальной вытяжки и вентиляции для снижения пылевой нагрузки на рабочую зону.

- Повышение точности обработки и уменьшение брака по геометрии за счёт применения автоматизированных систем размерной зачистки.

- Снижение расхода абразивных материалов благодаря усовершенствованным способам крепления кругов.

На ряде отечественных предприятий, ориентированных на массовое производство, уже внедрены автоматические установки для зачистки отливок абразивным методом. В большинстве таких установок применяется обработка торцевой частью круга, что обусловлено внедрением новых способов крепления круга к шпинделю станка. В частности, круг фиксируется путём приклеивания его торца специальной мастикой к металлическому диску, который затем жестко соединяется с фланцем шпинделя.

Такая система крепления даёт несколько преимуществ: во-первых, становится возможным многократное использование металлического основания; во-вторых, отходы абразивных кругов могут быть использованы как наполнитель мастики, что снижает себестоимость процесса. Кроме того, подобное крепление повышает безопасность и точность обработки за счёт уменьшения вибраций и равномерного износа круга.

Таким образом, современные подходы к зачистке отливок абразивными кругами направлены на повышение эффективности, снижение риска травматизма и улучшение санитарно-гигиенических условий труда. Постепенный отказ от устаревших ручных методов и переход к автоматизации позволяет обеспечить стабильное качество обработки при сокращении затрат на расходные материалы и рабочую силу.

2. Очистка металлическими кругами

Современное развитие технологий обработки отливок неминуемо привело к совершенствованию абразивных методов, в частности, к появлению высокоскоростных армированных шлифовальных кругов, способных достигать скорости резания вплоть до 100 м/сек. В результате работы на таких скоростях, в зоне непосредственного контакта шлифовального круга и металлической поверхности отливки наблюдается активное тепловыделение, провоцирующее размягчение поверхностного слоя материала. Такой нагрев не только не мешает, но, напротив, способствует увеличению производительности, так как обработка размягченного слоя требует меньших усилий.

На фоне исследований высокоскоростной абразивной зачистки стало очевидно, что при определённой скорости вращения круга характеристики самих абразивных материалов оказывают всё меньшее влияние на эффективность процесса. Это наблюдение стало фундаментом для внедрения альтернативной технологии — шлифования при помощи металлического круга с высоким числом оборотов.

Исторически, первые попытки промышленного применения металлических кругов в обработке относятся к последнему десятилетию XIX века. Тогда впервые была зафиксирована успешная реализация метода на производстве. Одним из прорывных решений стало использование дисковых беззубых пил трения для резки металлов различной твердости, включая не только конструкционные, но и инструментальные стали. При этом глубина модифицированного термического слоя металла в области реза составляла всего 0,1–0,3 мм, не оказывая негативного влияния на дальнейшую обработку.

Развитие этого метода привело к массовому распространению пил трения, которые стали неотъемлемой частью металлургических предприятий. Их внедрение обусловлено высокой производительностью, надежностью в эксплуатации и конструктивной простотой. Однако одной из заметных проблем, сопровождающих работу таких пил, стал сильный высокочастотный шум — так называемый «вой», вызванный вибрациями вращающегося стального диска малой толщины.

Несмотря на указанный недостаток, технология очистки методом трения обладает значительными преимуществами по сравнению с традиционной абразивной обработкой. Во-первых, при использовании металлических кругов полностью исключаются выбросы пыли с содержанием кварца, что существенно улучшает санитарно-гигиенические условия труда. Во-вторых, ресурс металлических кругов значительно выше, что обусловлено их высокой стойкостью к износу.

Согласно одной из наиболее признанных теорий, при соприкосновении вращающегося металлического круга с заготовкой происходит резкое увеличение температуры в зоне контакта, зачастую до значений, приближающихся к температуре плавления обрабатываемого металла. Металлические частицы, нагреваясь и переходя в полурасплавленное состояние, налипают на рабочую поверхность диска. Далее, крупные капли под действием центробежных сил отделяются от диска, в то время как мелкие частицы закрепляются на поверхности, формируя подобие абразивных зерен.

Эти налипшие частицы временно играют роль режущего инструмента, погружаясь в разогретый размягченный слой металла и эффективно удаляя его. После короткого цикла работы частицы изнашиваются и отрываются под влиянием воздушного потока, а на их месте тут же появляются новые. Такое постоянное самообновление рабочей поверхности круга обеспечивает длительный срок службы и эффективность инструмента.

Интенсивность воздушного потока, генерируемого вращающимся кругом, дополнительно способствует охлаждению диска, предотвращая его перегрев и сохраняя геометрию рабочей поверхности. Таким образом, технология обеспечивает непрерывную регенерацию рабочей кромки металлического круга, что значительно увеличивает срок его службы — он превосходит аналогичный показатель у традиционного абразивного круга примерно в 100 раз.

Именно за счёт этой исключительной стойкости металлических кругов становится возможным проектирование оборудования для зачистки отливок со сложной геометрией. Такой подход трудно реализуем при использовании стандартных абразивных материалов, подверженных быстрому износу и деформации. Более того, за счёт увеличенной толщины металлических кругов удалось существенно снизить уровень генерируемого шума, что делает эксплуатацию таких систем менее утомительной для оператора, особенно при длительной непрерывной работе.

Таким образом, внедрение металлических быстро вращающихся кругов не только позволило улучшить условия труда и увеличить производительность, но и расширило технические возможности при обработке отливок различной формы и назначения.

3. Оборудование для очистки отливок кругами

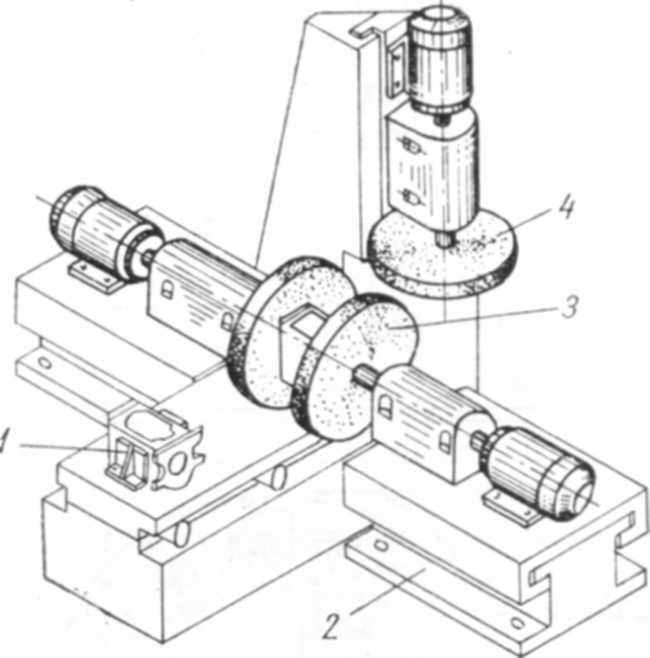

Современные полуавтоматические установки, предназначенные для шлифования отливок абразивными кругами, обеспечивают одновременную обработку сразу нескольких плоскостей изделий. Один из таких примеров представлен на рис. 42 — это станок, рассчитанный на зачистку трех плоскостей одновременно.

Данная установка включает станину, на которой смонтированы три направляющие салазки 2. К этим салазкам прикреплены шпиндельные головки, на которых установлены абразивные круги 3 и 4. Обрабатываемая отливка 1 помещается на подающий стол, движущийся по заданной траектории. Основное воздействие на металл осуществляется торцевой частью абразивных кругов, что обеспечивает равномерную и быструю зачистку поверхностей.

Рис. 42. Схема полуавтоматического станка для обработки трех плоскостей отливок

Производительность оборудования составляет 120 отливок в час, что делает его высокоэффективным при серийном производстве. В станке применяются шлифовальные круги диаметром 500 мм, количество которых – три, что обеспечивает оптимальный баланс между ресурсом инструмента и скоростью зачистки.

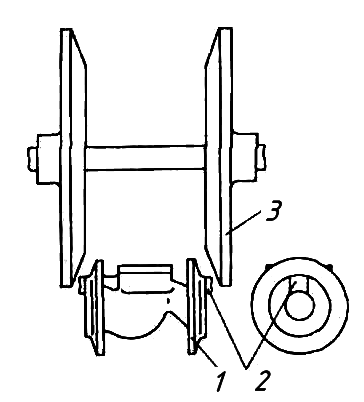

Развитие технологий привело к созданию не только абразивных, но и металлических кругов, применяемых в специализированных полуавтоматах. Одним из примеров является станок, предназначенный для обработки корпусов трубопроводной арматуры из ковкого чугуна. На рис. 43 показана схема зачистки таких отливок — в этом процессе используются стальные диски, расположенные на определенном расстоянии друг от друга.

Рис. 43. Схема обработки отливки корпуса арматуры: 1 — отливка; 2 — питатель; 3 — стальной диск

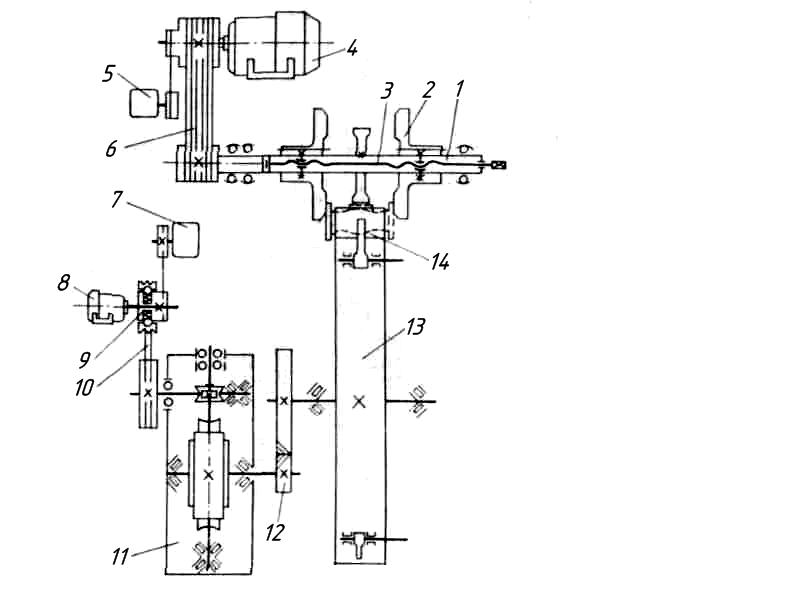

Процесс начинается с загрузки отливки в многофункциональный полуавтомат, показанный на рис. 4. Станок оснащён множеством узлов и приводных механизмов, среди которых можно выделить: вращающийся вал 1 с дисками 2, положение которых регулируется винтовым механизмом 3; двигатель 4, обеспечивающий вращение дисков; клиноременную передачу 6, отвечающую за передачу крутящего момента.

Среди вспомогательных систем станка следует выделить реле контроля скорости 5, насос централизованной смазки 7, червячный редуктор 11 с открытой косозубой передачей 12 и механизм зажима 14, удерживающий отливку в процессе обработки. Также в конструкцию входит электродвигатель 8, вращающий многопозиционный барабан 13, и предохранительная муфта-шкив 9, через которую осуществляется дополнительное управление.

Рис. 4. Кинематическая схема полуавтомата

Функционирование полуавтомата построено по следующей схеме: после укладки на призму вращающегося барабана, отливка фиксируется при помощи пневматического зажима. Далее она направляется в зону между двумя быстро вращающимися металлическими кругами, где происходит контактное трение. В результате этого трения остатки литников и питателей эффективно удаляются с обрабатываемых поверхностей. По завершении обработки пневмозажим отпускается, и отливка, освобожденная от фиксации, под собственным весом падает через разгрузочное отверстие в приёмный контейнер.

Прочная чугунная станина станка, выполненная в виде трех секций, служит опорой и защищает рабочие механизмы, в том числе подшипники валов. Такая конструкция повышает устойчивость оборудования к вибрациям и обеспечивает долговечность эксплуатации в условиях интенсивной промышленной загрузки.

Заключение

Очистка отливок кругами от пригара и мелких заливов продолжает оставаться ключевым элементом в цепочке литейного производства. Использование как абразивных, так и металлических кругов позволяет достичь высокой чистоты поверхности, минимизировать последующие затраты на механообработку и повысить качество продукции.

Современные технические решения, включая автоматизированные и полуавтоматические станки, обеспечивают стабильный результат и высокий уровень безопасности. Комбинированный подход к выбору инструментов и оборудования открывает широкие возможности для оптимизации производственных процессов в различных отраслях — от машиностроения до энергетики и оборонной промышленности.

Развитие и совершенствование этих технологий продолжается, и в будущем можно ожидать появления ещё более эффективных решений, учитывающих как экономические, так и экологические аспекты современной индустрии.