Содержание страницы

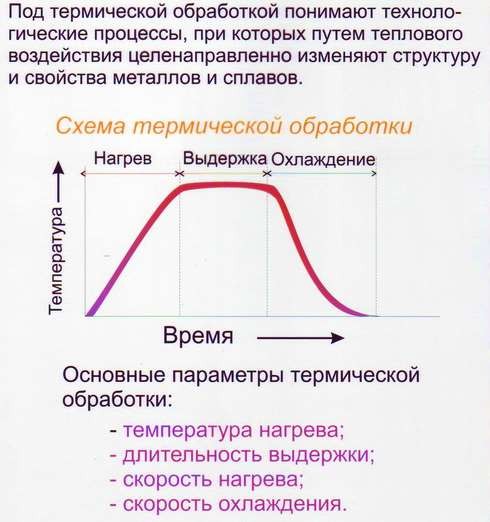

1. Основные положения термической обработки

Превращения в сталях при нагреве до аустенитного состояния.

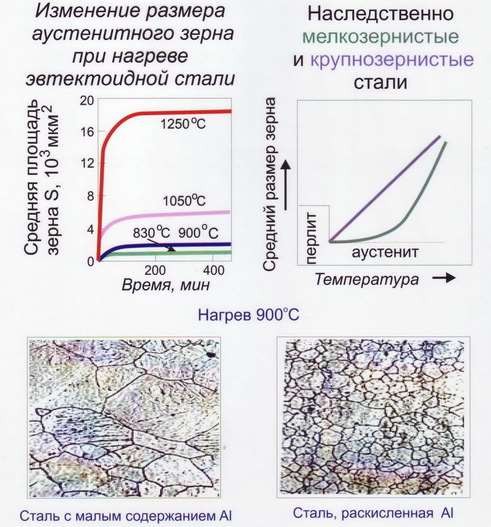

В зависимости от условий нагрева можно получить зерно аустенита различного размера. Продукты превращения мелкозернистого аустенита имеют более высокие пластичность и вязкость, и меньшую чувствительность к концентраторам напряжений, чем соответствующие продукты превращения крупнозернистого аустенита.

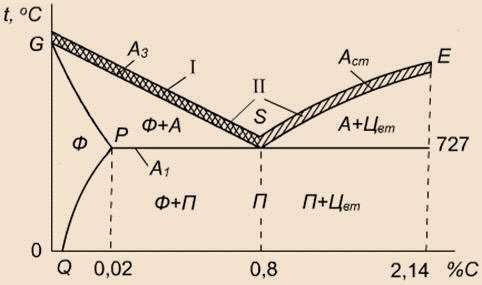

Зарождение кристаллов при распаде аустенита происходит преимущественно на границах зёрен, поэтому, чем мельче зерно аустенита, тем мельче будут вновь образующиеся зёрна (рис. 1).

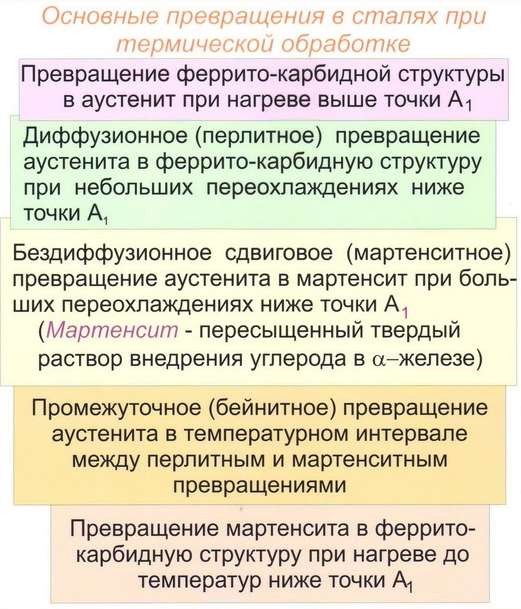

При достижении температуры А1 в сталях начинается превращение перлита в аустенит. Превращение состоит из двух параллельно идущих процессов:

- полиморфного α → γ – перехода;

- растворение в аустените кристаллов цементита.

Полиморфное превращение идёт с более высокой скоростью, поэтому по завершению превращение аустенит сохраняет неоднородность по углероду, для устранения которой требуется определенное время выдержки.

Рис. 1 Образования аустенита в эвтектойдной стали

В зависимости от скорости роста аустенитных зёрен различают, стали природно-крупнозернистые и природно-мелкозернистые (рис. 2).

Природно-крупнозернистыми называют стали, в которых по мере повышения температуры выше А3 или Асm кристаллы аустенита быстро укрупняются; таковы стали, раскислявшиеся в процессе выплавки ферросилицием и ферромарганцем.

Природно-мелкозернистыми называют, стали, в которых при нагреве до 1000 – 1100оС кристаллы аустенита растут с малой скоростью; к таковым относятся, стали, дополнительно раскислявшиеся алюминием, а также легированные стали, содержащие элементы, особенно титан и ванадий. Подобный механизм сдерживания роста кристаллов аустенита приписывается всем карбидообразующим элементам. Исключением является марганец, он не только сдерживает рост, а даже несколько увеличивает скорость роста аустенитных зёрен.

Природную зернистость сталей оценивают номерами (баллами) специально разработанной шкалой зернистости (ГОСТ 5639 – 82).

Стали, имеющие грубую крупнозернистую структуру вследствие высокотемпературных нагревов, называют перегретыми; перегрев исправляется повторной аустенизацией с нагревом до более низкой температуры.

Рис. 2 Рост аустенитного зерна при нагреве

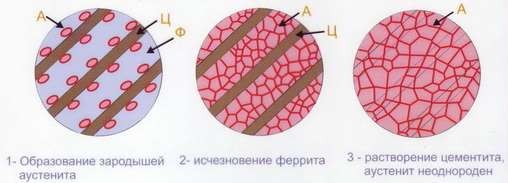

Превращения аустенита при различных степенях переохлаждения (ΔТ)

Δ Т = Тнагрева — Тохл

Тнагр. – выше температуры фазовых превращений, т.е. А1.

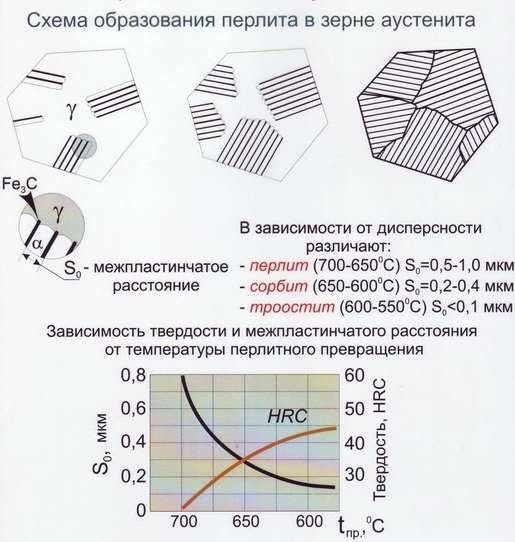

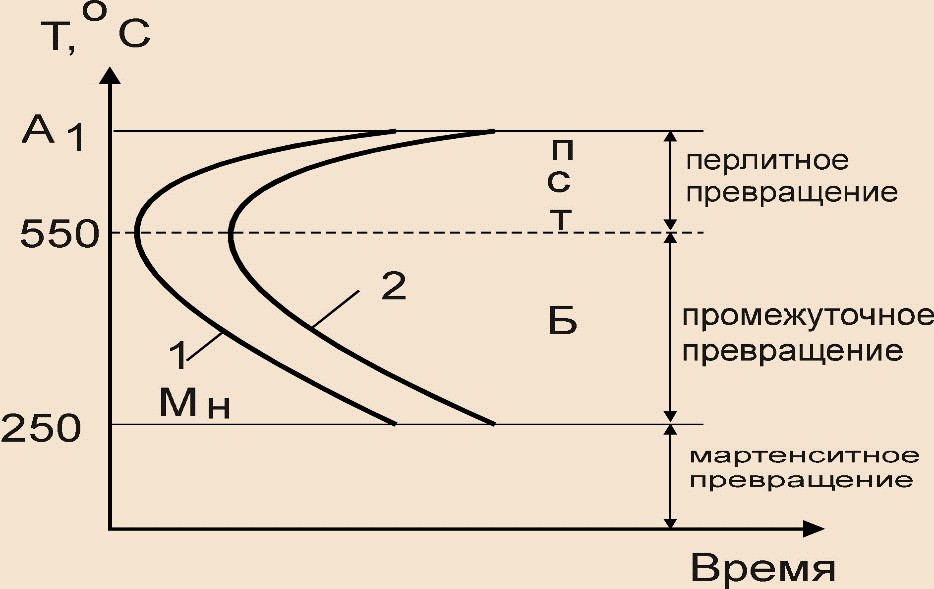

Увеличивая скорость охлаждения, стали или, вводя в сталь легирующие элементы, можно значительно повысить степень переохлаждения аустенита, т. е. понизить температуру его превращения. От степени переохлаждения

(Δ Т) аустенита зависят механизм и кинетика превращения, и, соответственно, структура и свойства продуктов превращения.

Процессы распада переохлаждённого аустенита подразделяют на два типа:

- диффузионные – перлитное и промежуточное (бейнитное).

- без диффузионное – мартенситное.

Кинетику диффузионных превращений удобнее изучать в изотермических условиях, т. е. превращения при постоянной температуре.

Скорость роста аустенитных зёрен при перегреве выше температур А3 и Асm неодинакова у разных сталей; она в большей мере зависит от способа раскисления стали и от наличия некоторых легирующих элементов.

Влияние степени переохлаждения на устойчивость аустенита и скорость превращения представляют графически в виде диаграмм. Эти диаграммы строят в координатах температура превращения – время. Обычно время откладывают на логарифмической шкале.

Диаграммы строят на основе экспериментальных данных. Образцы сталей, нагретые до аустенитного состояния, быстро переносят в ванну с жидкой средой, имеющей температуру ниже равновесной температуры превращения, и выдерживают до завершения превращения. При этом фиксируют изменение какого-либо свойства, чтобы определить время начала и конца превращения.

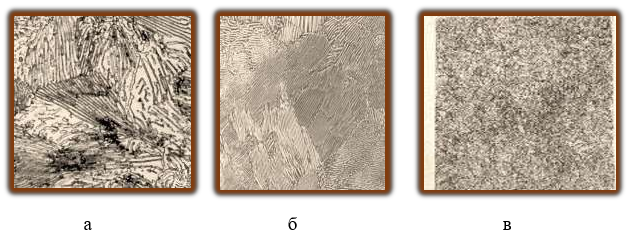

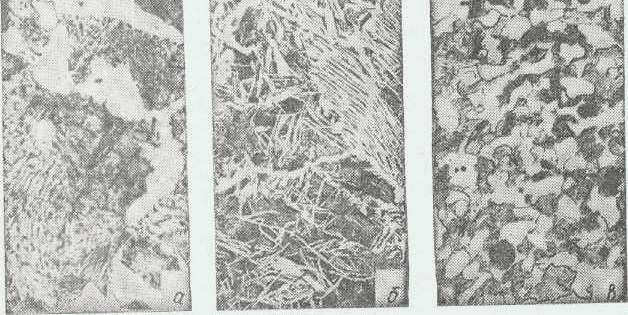

Строение перлитных структур зависят от температуры превращения. С увеличением степени переохлаждения, в соответствии с общими законами кристаллизации, уменьшается размер образующихся кристаллов, т.е. возрастает дисперсность феррито-цементитной смеси. Условно перлитные структуры делят на собственно перлит (грубая смесь кристаллов феррита и цементита); сорбит более дисперсная структура и троостит – самая дисперсная структура мелко игольчатая феррито-цементитной смесь (рис. 3).

Несмотря на то, что подвижность атомов железа и углерода с понижением температуры от точки А1 уменьшается, скорость перлитного превращения возрастает вплоть до температуры 550оС. Это объясняется тем, что с увеличением степени переохлаждения быстро увеличивается число центров кристаллизации и, соответственно, уменьшаются расстояния, на которые должны переместиться атомы в процессе превращения.

С увеличением дисперсности структур перлитного типа возрастают прочность, и твёрдость стали; лучшую пластичность и вязкость имеет структура сорбит.

На рис. 4 изображена изотермическая диаграмма распада аустенита. На рис. 5 изображены перлитные структуры.

Рис. 3 Диффузионное (перлитное) превращение переохлаждённого аустенита

Рис. 4 Изотермическая диаграмма для стали У8: 1 – начала распада аустенита; 2 – конец распада аустенита

Рис. 5 Перлитные структуры: а – перлит; б – сорбит; в — троостит

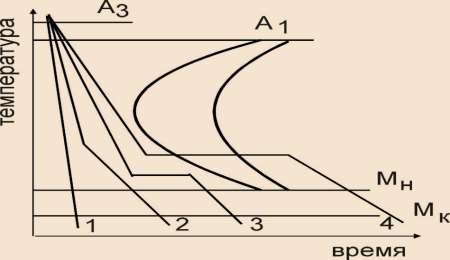

На рис. 6 показаны различные структуры на изотермической диаграмме, для стали У8, при непрерывном охлаждении.

Рис. 6 Превращение аустенита при непрерывном охлаждении

Мартенситное превращение аустенита

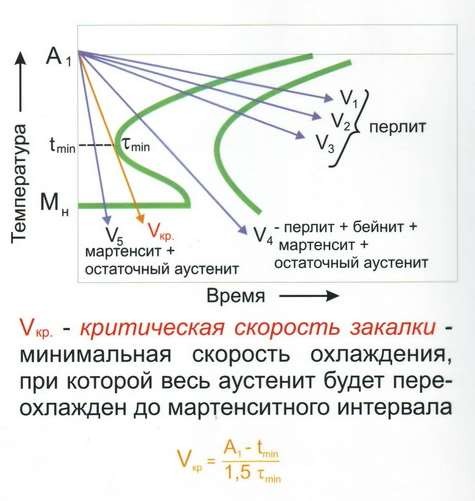

(рис. 7). Для получения мартенситной структуры аустенит углеродистых сталей необходимо очень быстро и непрерывно охлаждать, применяя для этого холодную (лучше солёную) воду. Быстрое охлаждение необходимо для того, чтобы подавить возможные диффузионные процессы и образование перлитных и бейнитных структур.

Рис. 7 Мартенситное превращение

Малейшая изотермическая выдержка в интервале Мн до Мк температур приводит к стабилизации аустенита, т.е. превращение не доходит до конца, и кроме мартенсита в структуре наблюдается так называемый остаточный аустенит Аост. Аустенит может оставаться и тогда, когда в углеродистой стали содержится больше 0,6%С и охлаждение ведут только до 00С.

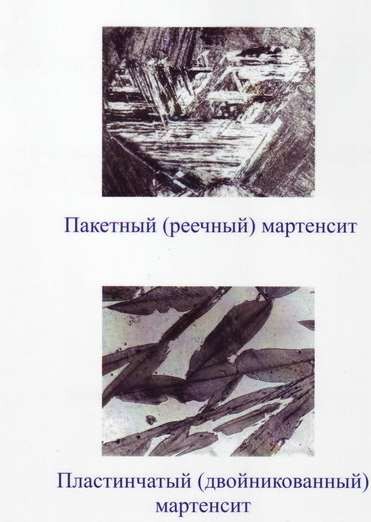

На рис. 8 изображены два типа мартенсита.

Рис. 7 Структура мартенсита

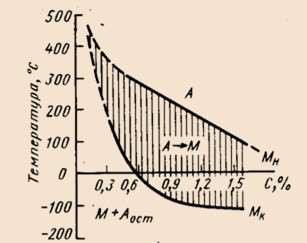

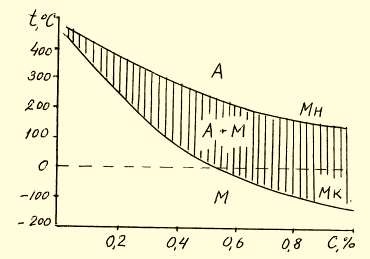

Мартенситные точки зависят от состава стали; сильно Мн и Мк снижает углерод (рис. 8). Чем больше углерода и других легирующих элементов, за исключением кобальта и алюминия в аустените, тем ниже Мн и Мк (рис. 9) Мартенситное превращение очень чувствительна к деформации (мартенсит деформации) и оно может начаться при более высоких температурах.

Рис. 8 Зависимость Мн и Мк от содержания углерода

Рис. 9 Влияние различных легирующих элементов на Мк

Экспериментально построенные для всех сталей изотермические диаграммы позволяют определить минимальную скорость охлаждения, называемую критической скоростью закалки Uкр., при которой аустенит превращается только в мартенсит при температуре Мн и ниже.

Итак, при охлаждении стали со скоростью, большей Uкр., будет образовываться мартенсит. Кристаллы мартенсита, имея пластинчатую форму, растут с огромной скоростью, равной скорости звука в стали (~ 5000 м/с). Росту кристаллов мартенсита препятствует граница зерна аустенита или ранее образовавшиеся пластина мартенсита.

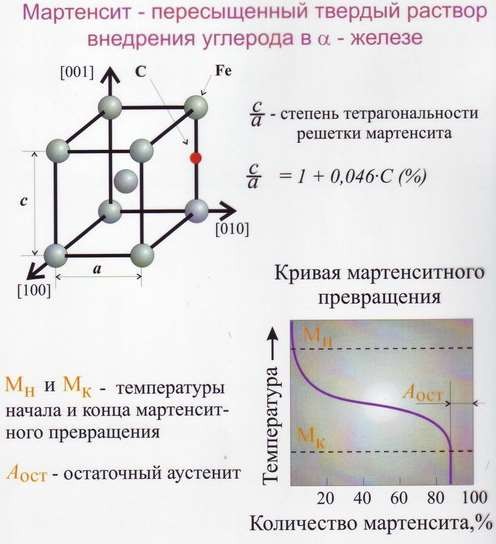

Академик Г.В. Курдюмов дал классическое определение мартенситному превращению: «Мартенситное превращение состоит в закономерной перестройке решётки, при которой атомы не обмениваются местами, а лишь смещаются на расстояния, не превышающие межатомные».

В процессе мартенситного γ→α – превращения углерод остаётся в твёрдом растворе, искажая кристаллическую решётку Feα, так как растворимость его в Feα значительно меньше, чем в Feγ .

Свойства мартенсита сталей зависят от количества, растворённого в нём углерода:

- чем больше углерода, тем выше твёрдость, но одновременно возрастает и хрупкость мартенсита.

- повышается, предел прочности стали при растяжении, но до определённой концентрации углерода (~ до 0,8%С).

- мартенситное превращение в сталях сопровождается заметным увеличением объёма.

- весьма сильно изменяются и другие физические свойства стали.

Небольшое количество остаточного аустенита (1 – 3%) после мартенситного превращения сохраняется в сталях, температура Мк которых выше 20 – 25оС. Затрудненность распада последних порций аустенита связывают с появлением значительных сжимающих напряжений, возникающих вследствие увеличения объёма при переходе ГЦК решётки в ОЦК решётку.

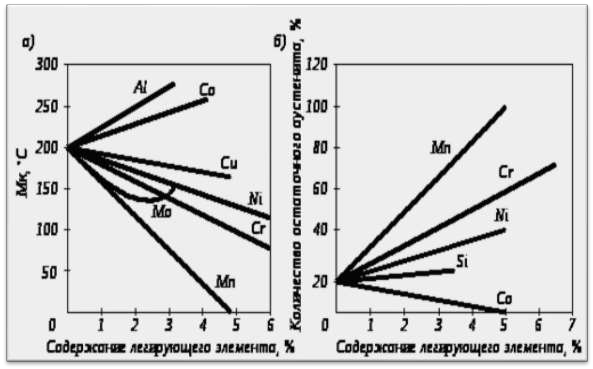

Промежуточное (бейнитное) превращение аустенита (рис. 10). Бейнит представляет собой двухфазную смесь кристаллов феррита и цементита. Основная особенность промежуточного превращения состоит в том, что полиморфный переход происходит по мартенситному механизму.

Превращение начинается с перераспределения углерода, в результате которого одни зоны зёрен аустенита обедняются, другие обогащаются углеродом. В зонах твёрдого раствора, обогащённых углеродом, происходит карбидообразования – выделение очень мелких (в виде коротких палочек) кристаллов цементита, по мере обеднения аустенита углеродом развивается мартенситное превращение; γ – твёрдый раствор к моменту полиморфного превращения не полностью освобождается от растворённого углерода, поэтому кристаллы Feα, имеющие форму очень тонких пластин, несколько пересыщены углеродом.

Рис. 10 Бейнитное превращение

Бейнит, образовавшийся при температуре 400 – 5500С, называют верхним; он имеет перистое строение. Бейнит, образовавшийся при температуре на 50 – 1000 выше мартенситной точки Мн – называют нижним; он имеет пластинчатое строение.

Верхний бейнит имеет неблагоприятное сочетание механических свойств: пониженная прочность в сочетании с невысокой пластичностью. Нижний бейнит обладает высокой прочностью с одновременными показателями высокой пластичности.

2. Отжиг и нормализация

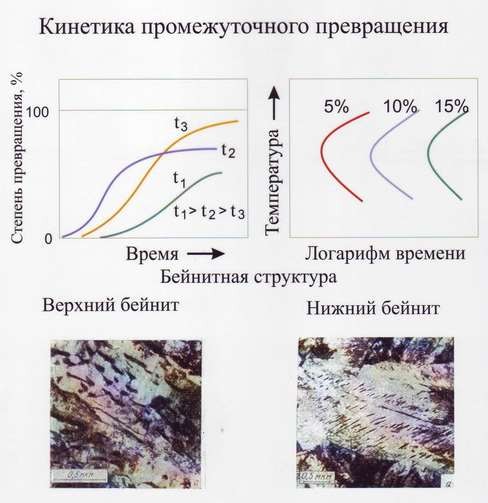

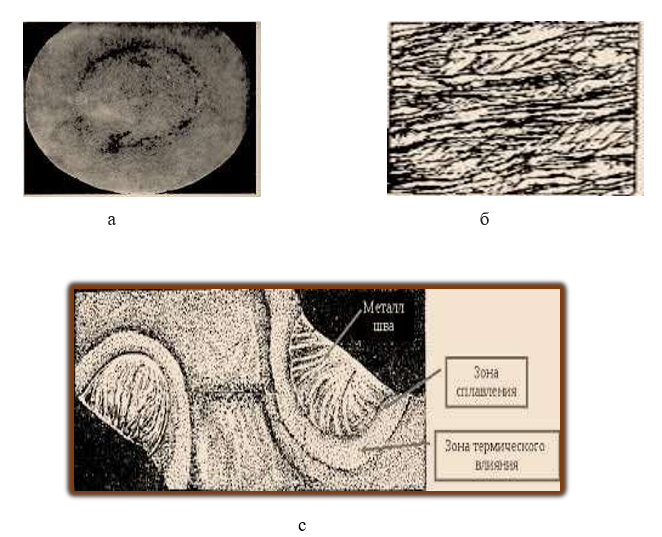

На рис. 11 приведены изделия для которых требуется провести отжиг первого рода.

Отжиг – термическая обработка, в результате которой металлы или сплавы приобретают структуру, близкую к равновесной: отжиг вызывает разупрочнение металлов и сплавов, сопровождающееся повышением пластичности и снятием остаточных напряжений.

Температура нагрева при отжиге зависит от состава сплава и конкретной разновидности отжига; скорость охлаждения с температуры отжига обычно не велика, она лежит в пределах 30 – 200 о С/ч.

Отжиг первого рода проводят независимо от того, происходят ли в сплавах фазовые превращения в твёрдом состоянии или нет. Такую обработку применяют, например, для уменьшения остаточных напряжений в изделиях, рекристаллизации пластически деформированных полуфабрикатов, уменьшения внутрикристаллической ликвации в слитках и отливках. Соответствующие операции термической обработки являются разновидностями отжига (отжиг первого рода).

Рис. 11 Изделия для которых необходимо провести отжиг первого рода: а – устранить ликвацию; б – устранить наклёп; с – устранить сварочные напряжения

Диффузионный отжиг (гомогенизация).

В реальных условиях охлаждения расплава кристаллизация твёрдых растворов чаще всего протекает не равновесно: диффузионные процессы, необходимые для выравнивания концентрации растущих кристаллов по объёму, отстают от процесса кристаллизации. В результате сохраняется неоднородность состава по объёму кристалла – внутрикристаллическая ликвация: сердцевина кристаллов обогащена тугоплавким компонентом сплава, а наружные части кристаллов обогащены компонентом, понижающим температуру плавления.

Внутрикристаллическая ликвация, особенно в случае появления в структуре эвтектической составляющей, затрудняет последующую обработку давлением, так как снижается пластичность сплавов.

Диффузионным отжигом называют длительную выдержку сплавов при высоких температурах, в результате которой уменьшается ликвационная неоднородность твёрдого раствора. При высокой температуре протекают диффузионные процессы, не успевшие завершиться при первичной кристаллизации.

В стальных слитках в результате диффузионного отжига достигается более равномерное распределение фосфора, углерода и легирующих элементов в объёме зёрен твёрдого раствора.

Диффузионный отжиг стальных слитков ведут при температуре 1100 – 1300оС с выдержкой 20 – 50 ч.

Диффузионный отжиг слитков алюминиевых сплавов проводят при температуре 420 – 520оС с выдержкой 20 – 30 ч для устранения ликвации.

Рекристаллизационный отжиг.

Нагрев деформированных полуфабрикатов или деталей выше температуры рекристаллизации называют рекристаллизационным отжигом; в процессе выдержки происходит главным образом рекристаллизация.

Температура отжига обычно выбирают на 100 – 200оС выше температуры рекристаллизации. Скорость охлаждения при этой разновидности отжига не имеет решающего значения (обычно на спокойном воздухе).

Цель отжига – понижение прочности и восстановление пластичности деформированного металла, получение определённой кристаллографической текстуры, создающей анизотропию свойств, и получения заданного размера зерна.

Нагрев для снятия остаточных напряжений.

Значительные остаточные напряжения возникают в отливках и полуфабрикатах, неравномерно охлаждающихся после прокатки или ковки, в холоднодеформированных полуфабрикатах или заготовках, в прутках в процессе правки, в сварных соединениях, при закалке и т.п.

Остаточные напряжения могут вызвать деформацию деталей при обработке резанием или в процессе эксплуатации, а суммируясь с напряжениями от внешних нагрузок, привести к разрушению или к короблению конструкции; увеличивая запас упругой энергии (например, сварной конструкции), остаточные напряжения повышают вероятность хрупкого разрушения. Во многих сплавах они вызывают склонность к растрескиванию в присутствии коррозионно-активной среды. По величине остаточные напряжения могут достигать предела текучести.

В стальных и чугунных деталях значительное снижение остаточных напряжений происходит в процессе выдержки при температуре 450оС; после выдержки при температуре 600оС напряжения понижаются до очень низких значений. Время выдержки устанавливается от нескольких до десятков часов и зависит от массы изделия.

В сплавах на основе меди и алюминия существенное уменьшение остаточных напряжений происходит при температурах 250 – 350оС.

По окончании выдержки при заданной температуре изделия медленно охлаждают, чтобы предотвратить возникновение новых напряжений. Допустимая скорость охлаждения зависит от массы изделия, его формы и теплопроводности материала; она обычно лежит в пределах 20 – 200оС/ч.

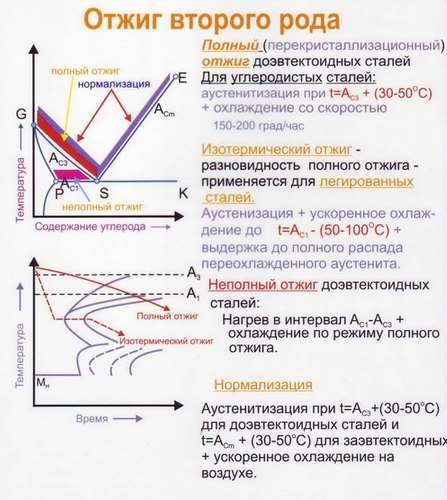

Существует несколько разновидностей отжига, из них для конструкционных сталей наибольшее применение находит перекристаллизационный (полный) отжиг. Для инструментальных сталей – сфероидизирующий.

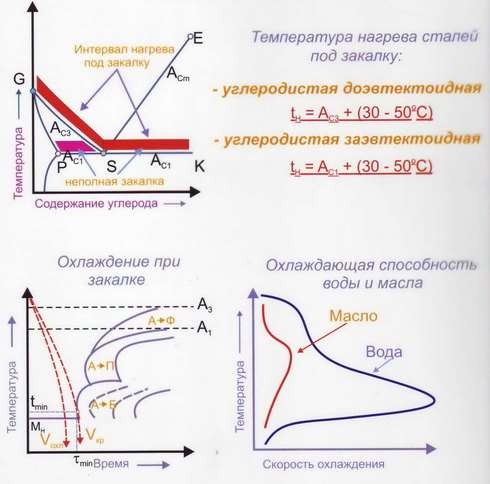

Перекристаллизационный отжиг проводят для снижения твёрдости, повышения пластичности и получения однородной мелкозернистой структуры. Одновременно при отжиге полностью снимаются остаточные напряжения.

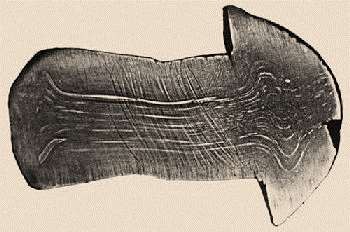

Характерный структурный дефект стальных отливок – крупнозернистость (видманштеттовая структура) рис. 12.

Размер зерна аустенита, образующегося после обработки давлением, как показывает опыт, определяется температурой окончания обработки.

При Тобр выше А3 образуется крупнозернистый аустенит, и после охлаждения – грубая структура продуктов распада.

Рис. 12 Структура стали 50. х 100: а – крупнозернистая; б — видманштеттовая, в – после отжига

При Тобр между А3 и А1 возникает строчечность в расположении структурных составляющих – феррита и перлита, что обуславливает значительную анизотропию свойств.

Строчечность структуры, вызванная неметаллическими включениями, не исправляется отжигом (рис. 13).

Рис. 13 Макроструктура неметаллических включений Скорость охлаждения при отжиге выбирают, в зависимости от степени

легирования стали. Углеродистые стали получаются достаточно мягкими при скорости охлаждения 100 -2000С/час. Легированные стали с более устойчивостью переохлаждённого аустенита нужно охлаждать медленнее, со скоростью 20 – 700С/час. Высоколегированные стали экономичнее подвергать изотермическому отжигу, т.е. дать выдержку при температуре немного меньше А1, чтобы получить продукты распада аустенита с низкой твёрдостью.

Охлаждение при отжиге чаще всего проводят вместе с печью.

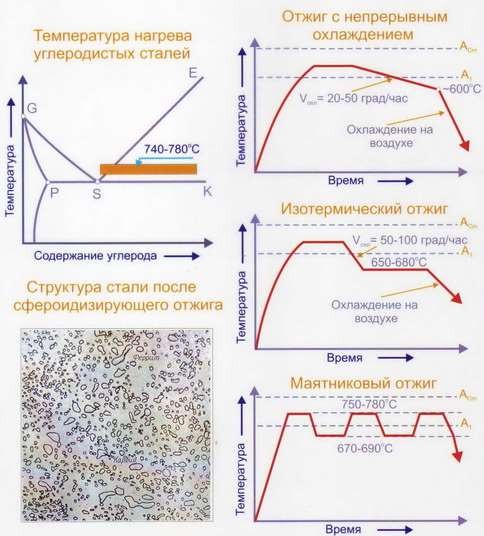

Сфероидизирующий отжиг инструментальных сталей (сфероидизация). Высокое содержание углерода (от 0,7 до 2%) обуславливает высокую твёрдость инструментальных сталей, что затрудняет их обработку резанием. Для снижения твёрдости и подготовки структуры к закалке такие стали отжигают. После отжига получается структура зернистого перлита, отсюда и название отжига – «сфероидизация».

Отжиг проводят при нагреве сталей до температуры немного выше, чем А1, (750 – 7700С) и последующего медленного охлаждения или изотермической выдержки при субкритической температуре 650 – 6800С (рис. 14).

Низко-, средне- и высоколегированные инструментальные стали сфероидизируют аналогичным образом, однако чаще вместо непрерывного охлаждения от температуры нагрева используют субкритические изотермические выдержки.

Рис. 14 Сфероидизирующий отжиг заэвтектойдных сталей

Изотермический отжиг. Отличительной особенностью изотермического отжига является то, что при его проведении распад аустенита на ферритно-цементитную смесь происходит при постоянной температуре. При других видах отжига такой распад происходит в период охлаждения в условиях непрерывного снижения температуры. После того как уже произошел распад аустенита, скорость охлаждения не имеет существенного значения, и поэтому охлаждение после изотермической выдержки можно проводить на воздухе. Это дает определенные преимущества. Во-первых, сокращается длительность процесса, особенно для легированных сталей, для которых при обычном отжиге требуется очень медленное охлаждение. Во-вторых, структура получается более однородной, поскольку превращение аустенита в перлит происходит при одной и той же температуре, а не в интервале температур, как при обычном отжиге.

Нормализация сталей. Нормализация отличается от отжига в основном условиями охлаждения; после нагрева до температуры на 50 – 700С выше А3 для доэвтектойдных и Аст для заэвтектойдных сталей охлаждают на спокойном воздухе (рис. 15). Преимущества нормализации перед отжигом:

- нормализация – более экономичная термическая операция, чем отжиг, так как меньше времени затрачивается на охлаждения стали.

- нормализация – обеспечивает полную перекристаллизацию структуры, приводит к получению более высокой прочности стали, так как распад аустенита происходит при более низких температурах.

- нормализация – позволяет несколько уменьшить анизотропию свойств, вызванную наличием в горячедеформированной, стали вытянутых неметаллических включений. При ускоренном охлаждении возникает больше самопроизвольно образующихся центров кристаллизации, поэтому строчечность структуры менее резко выражена (рис. 16).

Рис. 15 Температурный интервал нагрева сталей под нормализацию

Рис. 16 Различие структур после нормализации и отжига

Свойства нормализованных горячекатаных полуфабрикатов существенно зависят от сечения: чем меньше сечение, тем быстрее произойдёт охлаждение на спокойном воздухе и тем выше будет прочность, стали.

Надо помнить, что легированные конструкционные стали с повышенной устойчивостью переохлаждённого аустенита после нормализации, приобретают высокую твёрдость, затрудняющую последующую обработку резанием. В связи с этим после нормализации проводят отпуск при температурах, обеспечивающих получение требуемой твёрдости (650 – 7500С), в зависимости от состава стали.

3. Закалка и отпуск сталей

Закалка – термическая обработка, в результате которой в сплавах образуется неравновесная структура. Неравновесные структуры при термической обработке можно получить только в том случае, когда в сплавах имеются превращения в твёрдом состоянии:

- полиморфные превращения твёрдых растворов;

- переменная растворимость твёрдых растворов;

- распад высокотемпературного твёрдого раствора по эвтектойдной реакции и др.

Для получения неравновесной структуры сплав нагревают выше температуры фазового превращения в твёрдом состоянии, после чего быстро охлаждают, чтобы предотвратить равновесное превращение при охлаждении.

Цель закалки – повысить твёрдость, износостойкость. Эти характеристики повышаются с увеличением углерода в сплаве.

В большинстве случаев при закалке желательно получать структуру наивысшей твёрдости и износостойкости, т. е. мартенсит, при последующем отпуске можно понизить твёрдость и повысить пластичность стали.

Надо помнить, что при равной твёрдости структуры, полученные закалкой и отпуском, имеют лучшие механические свойства, чем структуры, полученные непосредственно в результате распада аустенита, за исключением нижнего бейнита.

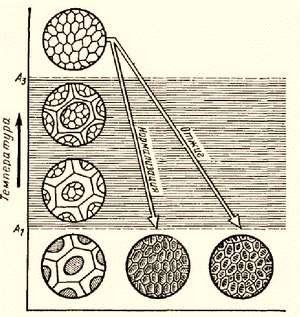

В зависимости от температуры нагрева закалку называют: полной (Тнаг. выше критической температуры А3) и неполной (Тнаг. лежит между критическими температурами А1 и А3) рис. 17.

Рис. 17 Температуры нагрева и скорости охлаждения при закалке углеродистых сталей

Доэвтектойдные стали, подвергают полной закалке Тнаг. = А3 +(30-500С). Такая температура обеспечивает получение при нагреве мелкозернистого аустенита и, соответственно, после охлаждения – мелкокристаллического мартенсита.

Надо помнить, что недогрев до температуры А3 приводит к сохранению в структуре кристаллов доэвтектойдного феррита, что при некотором уменьшении прочности, обеспечивает повышенную пластичность закалённой, стали.

Заэвтектойдные стали подвергают неполной закалке. Тнаг. = А1 + (30500С). Структура – мартенсит + цементит. Твёрдость такой структуры выше, чем структура одного мартенсита. Так как сталь предварительно подвергалась сфероидизирующему отжигу, то избыточные карбиды округлой формы не вызывают снижения вязкости.

Высоколегированные инструментальные стали ледебуритного класса для повышения теплостойкости (способность сохранять высокую твёрдость до температур 500-6000С) нагревают при закалке до температур близких к эвтектическим. При этом происходит распад всех вторичных карбидов, аустенит обогащается не только углеродом, но и легирующими элементами, содержащимися в карбидах. В результате получается высоколегированный, а, следовательно, и теплостойкий мартенсит.

Если высоколегированные инструментальные стали используют не как теплостойкие, а только как износостойкие, температуру закалки понижают, сохраняя некоторое количество вторичных карбидов нерастворёнными. Это связано с влиянием легирующих элементов на критические температуры стали и с малой скоростью диффузии легирующих элементов в твёрдом растворе.

Охлаждение при закалке. Для получения мартенситной структуры необходимо переохладить аустенит до температуры мартенситного превращения, следовательно, скорость охлаждения должна превышать критическую скорость Uкр.

Для углеродистых сталей Uкр. составляет от 1400 до 4000С/с. Для того чтобы переохладить аустенит таких сталей до температуры мартенситного превращения, необходимо прибегать к очень резкому охлаждению, которое достигается погружением закаливаемых деталей в холодную воду или в воду с добавками едкого натра, так как щелочная среда не вызывает последующей коррозии стальных деталей.

Необходимо помнить, что лучшей является стадия пузырькового кипения охлаждающей жидкости. Чем больше температурный интервал этой стадии, тем интенсивнее охлаждает закалочная среда (табл.1).

Охлаждение при закалке наиболее просто осуществляется погружением закаливаемой детали в жидкую среду (воду или масло), имеющую температуру 20 – 250С. Однако в некоторых случаях для уменьшения деформации (коробления) деталей или для предотвращения образования трещин условия охлаждения усложняются.

Таблица 1

| Охлаждающая среда | Температура, о С | Относительная интенсивность охлаждения в середине интервала пузырькового кипения | |

| охлаждающей среды | пузырькового кипения | ||

| Вода | 20

40 80 |

400 – 100

350 – 100 250 — 100 |

1

0,7 0,2 |

| 10%-ный раствор в воде: NaCl NaOH | 20

20 |

650 – 100

650 — 100 |

3

2,5 |

| Масло минеральное | 20 — 200 | 500 – 250 | 0,3 |

Охлаждение при закалке наиболее просто осуществляется погружением закаливаемой детали в жидкую среду (воду или масло), имеющую температуру 20 – 250С. Однако в некоторых случаях для уменьшения деформации (коробления) деталей или для предотвращения образования трещин условия охлаждения усложняются.

Коробление и растрескивание вызываются значительными остаточными напряжениями, возникающими при закалке. Основной источник напряжений – увеличение объёма при превращении А → М. Модуль упругости в температурном интервале мартенситного превращения достаточно велик, поэтому возникающие из-за объёмных изменений напряжения релаксируют с малой скоростью.

Значительные макроскопические напряжения возникают из-за неодновременности превращения по сечению, а также в закаливаемых деталях сложной формы. Остаточные напряжения уменьшаются при условии одновременного превращения по сечению и понижения скорости охлаждения в интервале температур Мн — Мк.

На практике, для уменьшения величины остаточных напряжений нашли следующие способы охлаждения(рис. 18):

- закалка в двух средах;

- ступенчатая закалка;

- изотермическая закалка.

Рис. 18 Различные способы закалки сталей: 1- обычная закалка; 2- закалка в двух средах; 3-ступенчатая закалка; 4- изотермическая закалка.

Закалка в двух средах. После нагрева под закалку деталь погружают на определённое время в воду, в результате чего достигается быстрое прохождение температурного интервала минимальной устойчивости аустенита, а затем переносится в более мягкую охлаждающую среду, обычно в масло.

Ступенчатая закалка. При ступенчатой закалке деталь, нагретую до температуры закалки, переносят в жидкую среду, имеющую температуру на 50 – 100оС выше критической точки Мн закаливаемой стали, и выдерживают небольшое время, необходимое для выравнивания температуры по сечению, а затем окончательно охлаждают на спокойном воздухе.

Получение мартенсита при таком способе охлаждения возможно только в легированных сталях с достаточно высокой устойчивостью переохлаждённого аустенита в интервале температур эвтектойдного превращения.

К ступенчатой закалке прибегают обычно при термической обработке инструментов небольшого сечения из низко- и среднелегированных сталей.

Изотермическая закалка. В некоторых случаях после закалки на мартенсит и последующего отпуска не удаётся получить достаточной прочности вязкости, тогда применяют изотермическую закалку на нижний бейнит, обладающий высокой вязкостью и прочностью. В отличии от ступенчатой закалки деталь выдерживают при температуре на 50 – 100оС выше точки Мн до полного завершения превращения аустенита в бейнит и затем охлаждают на воздухе.

Изотермическая закалка, так же, как и ступенчатая, применима только к сталям с достаточной устойчивостью переохлаждённого аустенита.

Для предотвращения коробления изделий, таких, как ножовки, плиты, бритвы и т.д., их охлаждают заневоленными, например, в массивных медных или стальных плитах; скорость охлаждения в этих условиях оказывается меньшей, чем в масле.

Обработка холодом. Обработке холодом подвергают закалённые легированные стали, для которых температура конца мартенситного превращения Мк значительно ниже температуры 20 – 25оС. Вследствие этого, после охлаждения до этой температуры, наряду с мартенситом в структуре оказывается значительное количество остаточного аустенита Аост. (рис. 19). Остаточный аустенит понижает твёрдость закалённой стали и может вызвать нестабильность размеров готовых деталей, так как, будучи нестабильной фазой, способен к распаду при низкой температуре с малой скоростью. Температура Мк легированных сталей изменяется в широких пределах, поэтому при обработке холодом их охлаждают до температур от -40 до -196оС (температура низкого азота). Обработку холодом проводя сразу после закалки, чтобы не успел стабилизироваться Аост.

Рис. 19 Зависимость интервала образования мартенсита от содержания углерода в охлаждённом аустените

Обработку холодом подвергают измерительные инструменты, детали подшипников качения, цементированные детали из легированных сталей и ряд других изделий.

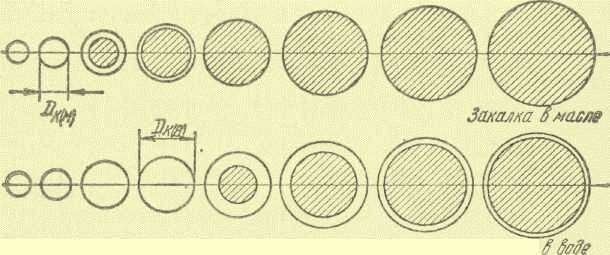

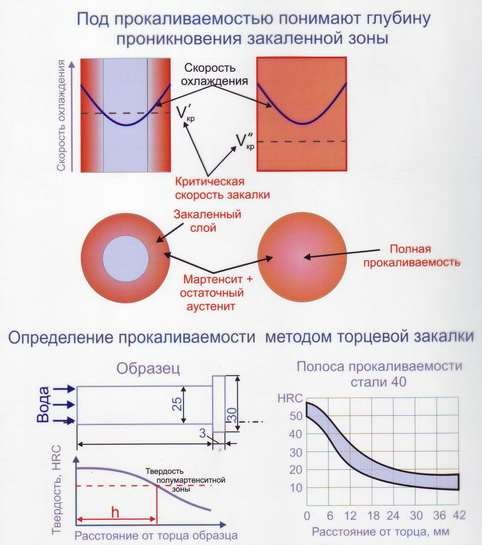

Закаливаемость и прокаливаемость сталей – важнейшие характеристики сталей.

Закаливаемость – способность стали повышать твёрдость в процессе закалки и зависит главным образом от содержания углерода в стали. При закалке различных деталей поверхность их, как правило, охлаждается со скоростью, большей Uкр, следовательно, на поверхности образуется мартенсит, обладающий высокой твёрдостью.

Прокаливаемость – способность стали закаливаться на определённую глубину (рис. 20). Условились при оценке прокаливаемости закалёнными считать слои, в которых содержится не менее 50% мартенсита (полумартенситная зона). Установлено, что легированные стали любыми элементами, кроме кобальта, увеличивают прокаливаемость.

Надо помнить, что прокаливаемость стали одной и той же марки в зависимости от: изменения химического состава, размера зерна, температуры нагрева, размера и формы детали и др. колеблется в значительных пределах. В связи с этим в справочниках прокаливаемость стали, каждой марки характеризуется полосой прокаливаемости (рис. 21).

Рис. 20 Глубина закалённого слоя в зависимости от охладителя

Рис. 21 Метод определения прокаливаемости стали

Для закаливания наружных слоёв трущихся деталей машин применяют закалку с нагревом токами высокой частоты (ТВЧ). Поверхностный нагрев деталей позволяет получить высокую твёрдость наружных слоёв при сохранении мягкой сердцевины. Этот способ нагрева очень производителен, может быть полностью автоматизирован и позволяет получить при крупносерийном производстве стабильное высокое качество закаливаемых изделий при минимальном их короблении и окислении.

Нагрев деталей ТВЧ осуществляется индуктором, охлаждение водой через спрейер – трубку с отверстиями для разбрызгивания воды (рис. 22).

Преимущества поверхностной закалки деталей, так же, как и большинства способов упрочнения поверхности (химика – термической обработки, поверхностного наклёпа обработки), состоит также в том, что в поверхностных слоях деталей возникают значительные сжимающие напряжения (рис. 23).

Рис. 22 Нагрев детали ТВЧ

Рис. 23 Контурная закалка поверхности и галтели зуба

При высоких скоростях нагрева, например, при нагреве ТВЧ, можно получить чрезвычайно мелкие зёрна аустенита.

Существует ещё два вида закалки:

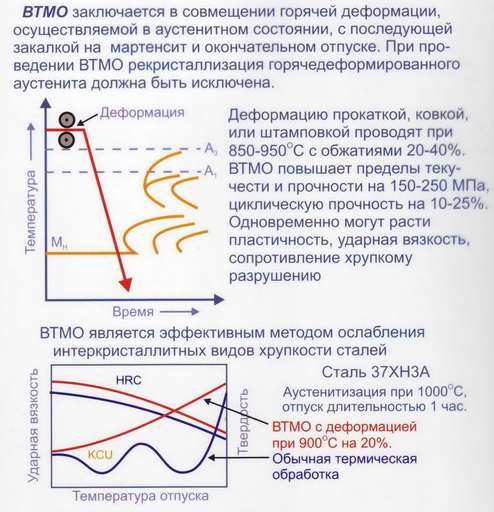

- высокотемпературная механическая обработка (ВТМО);

- низкотемпературная механическая обработка (НТМО) Термомеханическая обработка относится к комбинированным способам изменения строения и свойств материалов. При термомеханической обработке совмещаются пластическая деформация и термическая обработка (закалка предварительно деформированной стали в аустенит состоянии) рис. 24; 4.25.

Рис. 24 Режим и свойства сталей после ВТМО

Рис. 25 Режим и свойства сталей после НТМО

Преимуществом термомеханической обработки является то, что при существенном увеличении прочности характеристики пластичности снижаются незначительно, а ударная вязкость выше в 1,5…2 раза по сравнению с ударной вязкостью для той же стали после закалки с низким отпуском.

Высокотемпературная термомеханическая обработка практически устраняет развитие отпускной хрупкости в опасном интервале температур, ослабляет необратимую отпускную хрупкость и резко повышает ударную вязкость при комнатной температуре. Понижается температурный порог хладноломкости. Высокотемпературная термомеханическая обработка повышает сопротивление хрупкому разрушению, уменьшает чувствительность к трещинообразованию при термической обработке.

Высокотемпературную термомеханическую обработку эффективно использовать для углеродистых, легированных, конструкционных, пружинных и инструментальных сталей.

Последующий отпуск при температуре 100…200oС проводится для сохранения высоких значений прочности.

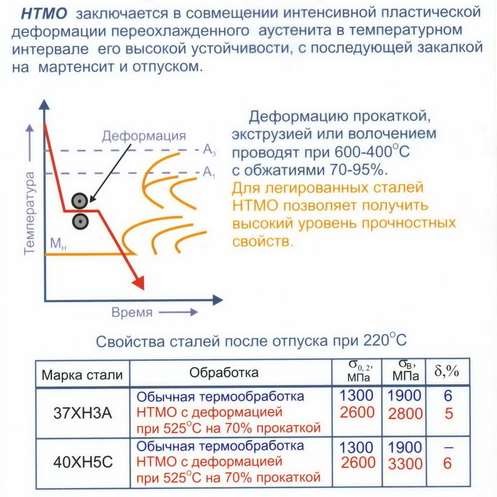

Низкотемпературная термомеханическая обработка (аусформинг). Сталь нагревают до аустенитного состояния. Затем выдерживают при высокой температуре, производят охлаждение до температуры, выше температуры начала мартенситного превращения (400…600oС), но ниже температуры рекристаллизации, и при этой температуре осуществляют обработку давлением и закалку.

Низкотемпературная термомеханическая обработка, хотя и дает более высокое упрочнение, но не снижает склонности стали к отпускной хрупкости. Кроме того, она требует высоких степеней деформации (75…95 %), поэтому требуется мощное оборудование.

Низкотемпературную термомеханическую обработку применяют к среднеуглеродистым легированным сталям, закаливаемым на мартенсит, которые имеют вторичную стабильность аустенита.

Повышение прочности при термомеханической обработке объясняют тем, что в результате деформации аустенита происходит дробление его зерен (блоков). Размеры блоков уменьшаются в два – четыре раза по сравнению с обычной закалкой. Также увеличивается плотность дислокаций. При последующей закалке такого аустенита образуются более мелкие пластинки мартенсита, снижаются напряжения.

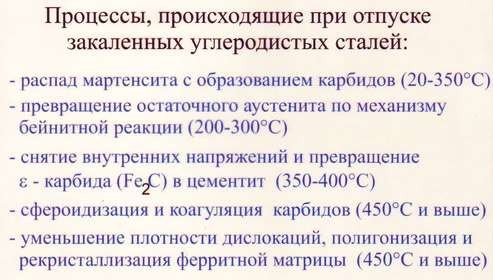

Отпуск сталей.

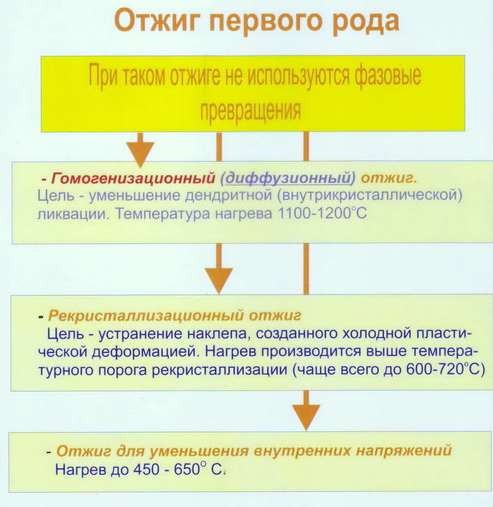

В зависимости от температурного интервала принято различать три вида отпуска:

- Низкий при Т = 120-250оС.

- Средний при Т = 350-450оС.

- Высокий при Т = 500-680оС.

Продолжительность выдержки при отпуске устанавливается с таким расчётом, чтобы обеспечить стабильность свойств стали.

При низком отпуске инструментов продолжительность отпуска чаще составляет от 30 минут до 2 часов в зависимости от сечения инструмента. Продолжительность отпуска увеличивается до 10-15 час, если температура низкого отпуска не превышает 100-120оС. В этом случае, например, при отпуске мерительного инструмента, когда падение твёрдости нежелательно, такой продолжительный отпуск позволяет исключить объёмные изменения в процессе эксплуатации инструмента.

Продолжительность высокого и среднего отпуска обычно составляет: От 1 до 2 часов для деталей небольшого сечения;

От 3 до 8 часов для деталей массой от 200 до 1000 кг (диски газовых и паровых турбин, валы и цельнокованые роторы турбин и другие детали большой массы).

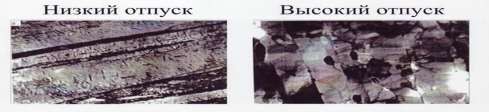

Структуру стали, образовавшуюся при температурах низкого отпуска, называют отпущенным мартенситом (рис. 26).

При более высоких нагревах в углеродистых сталях происходят изменение структуры, не связанные с фазовыми превращениями: изменяется форма, размер карбидов и структура феррита. Начиная с температур 400оС происходит постепенное коагуляция и сфероидизация карбидов, уменьшается плотность дислокаций, устраняются границы между пластинчатыми кристаллами феррита, в результате чего зёрна феррита укрупняются, и их форма приближается к равноосной. Эти процессы приводят к снятию фазового наклёпа.

Ферритно-карбидную смесь, которая образуется после высокого отпуска при температуре 450-650оС, называют сорбитом отпуска. Дальнейшее повышение температуры до критической точки А1, образуется грубая ферритно-карбидная смесь – зернистый перлит.

Рис. 26 Структуры сталей после отпуска: а – мартенсит отпуска; б — сорбит отпуска

Так как структура отпущенной стали формируется в период выдержки при температуре отпуска, интенсивность последующего охлаждения не оказывает влияние на структурное состояние, стали. Обычно от температуры отпуска детали охлаждают на спокойном воздухе.

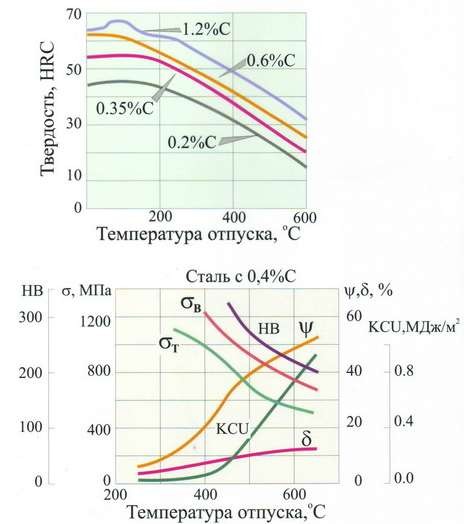

Свойства отпущенной стали (рис. 27).

Рис. 4.27 Механические свойства отпущенной стали

Комплексную термическую обработку, состоящую из полной закалки и высокого отпуска конструкционных сталей, называют улучшением.

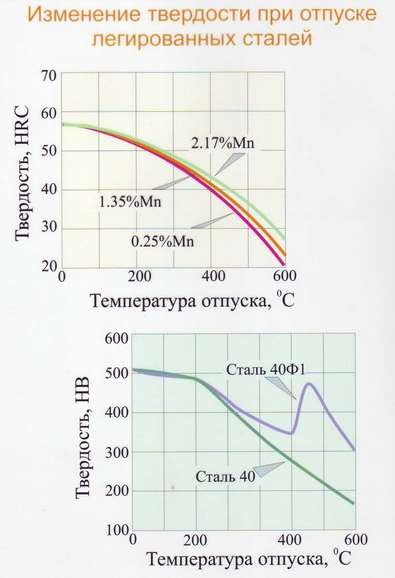

Влияние легирующих элементов на процесс отпуска. В процессе отпуска в легированных сталях (Сr, Mo, W, V, Co, Si) происходят следующие процессы:

- затрудняется распад мартенсита: он завершается при нагреве до температуры 450-500оС; карбидообразующие элементы (Сr, Mo, W, V) уменьшают скорость диффузии углерода вследствие химического сродства с ним; легирующие элементы в сталях увеличивают силы межатомной связи в твёрдом растворе. Вследствие этого стали приобретают повышенную сопротивляемость отпуску (теплостойкость);

- в сталях с большим количеством карбидообразующих элементов температурой отпуска определяется тип выделяющихся карбидов. При более высоких температурах становится возможным образование специальных карбидов: кристаллы цементита постепенно исчезают, а вместо них появляются более дисперсные специальные карбиды;

- все карбидообразующие элементы замедляют коагуляцию карбидов; наиболее медленно коагулируют специальные карбиды типа М6С и МС, заметное укрупнение таких карбидов происходит при температуре, большей 550-600оС;

- многие легирующие элементы повышают температурный интервал распада остаточного аустенита до 400-580оС.

В конструкционных сталях, количество углерода в которых обычно не превышает 0,7%, твёрдость снижается непрерывно, однако снижение не велико до температур 100-120оС. В инструментальных сталях с более высоким содержанием углерода эффект твердения вследствие выделения έ-карбида преобладает, поэтому твёрдость при отпуске до 100-120оС несколько увеличивается. Изменение твёрдости углеродистых сталей в интервале температур второго превращения в большей степени зависит от количества остаточного аустенита; например, встали с содержанием 1,2%С в интервале температур 200-300оС уменьшается интенсивность снижения твёрдости.

Аналогично углеродистым сталям изменяется твёрдость при отпуске низколегированных и среднелегированных сталей, не содержащих карбидообразующих легирующих элементов (рис. 28).

Сильные карбидообразователи сдерживают выделение карбидов железа (Fe3C), поэтому при температуре отпуска до 400-500оС твёрдость снижается незначительно. При температурах выделения дисперсных специальных карбидов в сложно легированных сталях (Cr-W-V, Cr-Mo-V и др.) происходит повышение твердости, несмотря на уменьшения углерода в мартенсите при температурах выше 400оС.

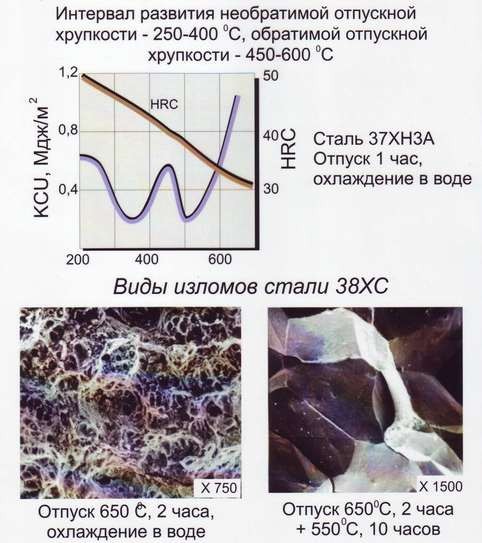

Ударная вязкость (КСU) непосредственно после закалки низкая. С повышением температуры отпуска ударная вязкость возрастает, однако есть два температурных интервала, при которых ударная вязкость конструкционных сталей заметно снижается:

- 250-350оС – отпускная хрупкость первого рода (необратимая);

- 500-600оС – отпускная хрупкость второго рода (обратимая).

Отпускная хрупкость (рис. 29) первого рода наблюдается у всех конструкционных сталей независимо от степени легирования. Отпускная хрупкость второго рода наблюдается только у легированных конструкционных сталей – хромистых, марганцевых, хромоникелевых, хромомарганцевых и ряд др. Отпускная хрупкость второго рода заметно подавляется при быстром охлаждении (в воде или масле) в диапазоне этих температур или сталь дополнительно легируют молибденом или вольфрамом в количестве 0,3 и 1% соответственно.

Рис. 28 Влияние легирующих элементов на механические свойства отпущенных сталей

Рис. 29 Отпускная хрупкость в сталях

Надо знать: принципиальная возможность применения того или другого вида термообработки может быть определена на основании диаграмм фазового равновесия.

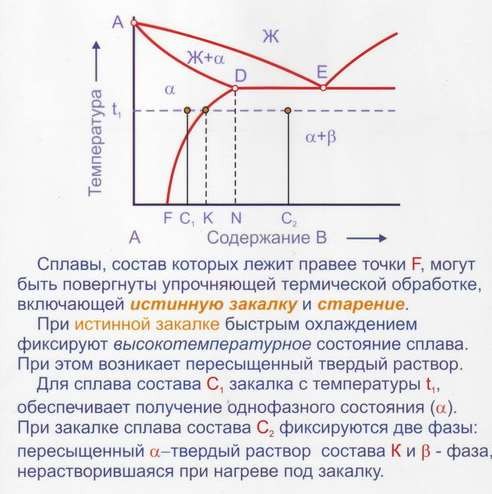

Например, диаграмма сплавов с переменной растворимостью компонентов в твёрдом состоянии (рис. 30).

Переменная растворимость компонентов в твёрдом состоянии даёт возможность значительно упрочнять сплавы путём термической обработки. Это привело к широкому использованию сплавов этого типа – стареющих сплавов – в качестве конструкционных материалов повышенной и высокой прочности. Сплавы – на алюминиевой, медной, железной, никелевой, кобальтовой, титановой и других основах.

Рис. 30 Диаграмма сплавов с переменной растворимостью компонентов в твёрдом состоянии

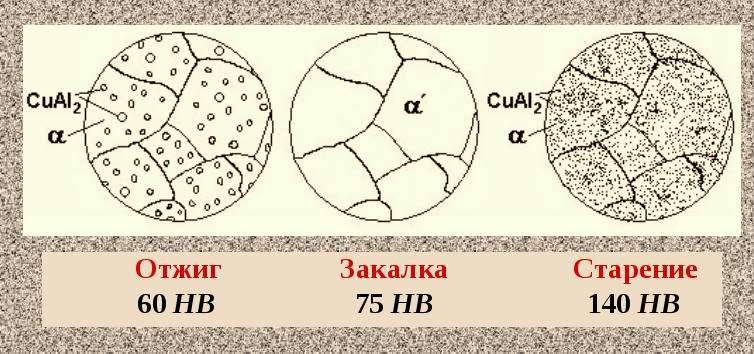

Сущность упрочняющей термической обработки стареющих сплавов заключается в образовании дисперсной структуры, которая образуется при термической обработки, состоящей из двух операций – закалки и старения (выделения вторичной фазы из пересыщенного твёрдого раствора) рис. 31.

Старение, происходящее при повышенных температурах, называют искусственным. В сплавах на основе низкоплавких металлов старение может проходить при температуре 20 – 25оС в процессе выдержки после закалки, такое старение называют естественным.

При старении уменьшается концентрация пересыщенного компонента в твёрдом растворе; этот компонент расходуется на образование выделений.

Рис. 31 Микроструктура дюралюминия

Тип выделений, их размер и характер сопряжённости с решёткой твёрдого раствора зависят как от вида сплава, так и от условий старения, т.е. температуры и времени выдержки.

Если время выдержки достаточно велико, происходит коагуляция стабильных кристаллов. Коагуляцией называют рост кристаллов той фазы, которая распределена в виде включений в основе сплава.

Степень упрочнения при старении может быть очень высокой. Так, твёрдость и временное сопротивление дуралюминов при оптимальных условиях старения увеличиваются в 2 раза, в бериллиевых бронзах — в 3 раза.

Термическую обработку, приводящую к получению стабильной структуры (после коагуляции и сфероидизация), называют стабилизацией; термин подчёркивает получение более устойчивой структуры при возможном нагреве сплава в условиях эксплуатации.

Основное оборудование для термической обработки.

К основному оборудованию для термической обработки относятся печи, нагревательные устройства и охлаждающие устройства.

По источнику теплоты печи подразделяют на электрические и топливные (газовые и редко мазутные) рис. 32.

Для того чтобы избежать окисления и обезуглероживания стальных деталей при нагреве, рабочее пространство современных термических печей заполняют специальными защитными газовыми средами или нагревательную камеру вакуумируют. Для повышения производительности термической обработки мелких деталей машин и приборов применяют скоростной нагрев,

т.е. загружают их в окончательно нагретую печь. Возникшие при нагреве временные тепловые напряжения не вызывают образования трещин и короблений.

Однако скоростной нагрев опасен для крупных деталей, поэтому нагрев таких деталей производят медленно (вместе с печью) или ступенчато. Иногда быстрый нагрев производят в печах – ваннах с расплавленной солью (свёрла, метчики и другие мелкие инструменты) рис. 33.

Рис. 32 Промышленные термические печи

Рис. 33 Нагрев деталей в соляных ваннах

4. Цементация и азотирование сталей

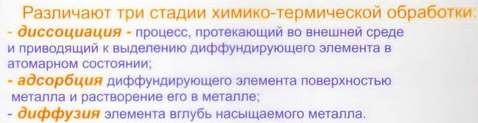

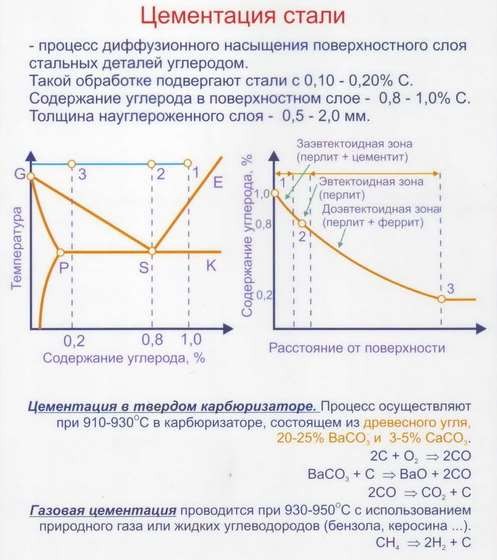

Цементация и азотирование – разновидность технологических процессов химико-термической обработки металлов и сплавов (ХТО).

Химико-термической обработкой (ХТО) называют технологические процессы, приводящие к диффузионному насыщению поверхностного слоя деталей различными элементами.

Цель ХТО: повышение твёрдости, износостойкости, сопротивления усталости и контактной выносливости, а также для защиты от электрохимической и газовой коррозии.

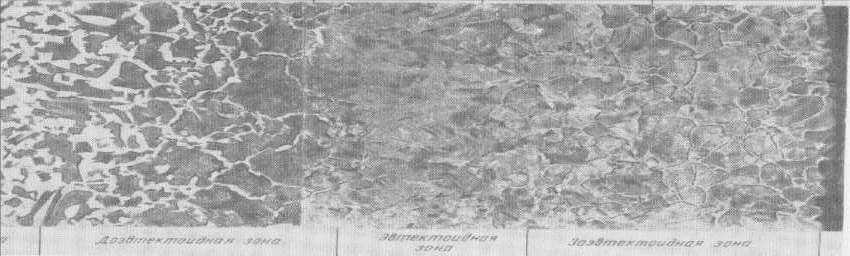

Структура цементованного слоя (рис. 34). Наружная часть слоя, содержащая более 0,8%С, имеет структуру заэвтектойдных сталей – перлит и вторичный цементит в виде сетки по границам зёрен. Средняя часть слоя, имеющая эвтектойдную концентрацию, состоит из перлита. Далее по направлению к сердцевине концентрация углерода уменьшается, структура соответствует, доэвтектойдной стали, причём количество перлита уменьшается при приближении к сердцевине.

Эффективная толщина цементованного слоя обычно составляет 0,5 – 1,8 мм и в исключительных случаях достигает 6 мм при больших контактных нагрузках на цементованную поверхность.

Рис. 34 Микроструктура цементованного слоя

Надо помнить, что структура после цементации получается крупнозернистой в связи с длительной выдержкой деталей при температуре науглероживания. Длительность изотермической выдержки при цементации зависит от заданной толщины слоя и марки, цементируемой стали.

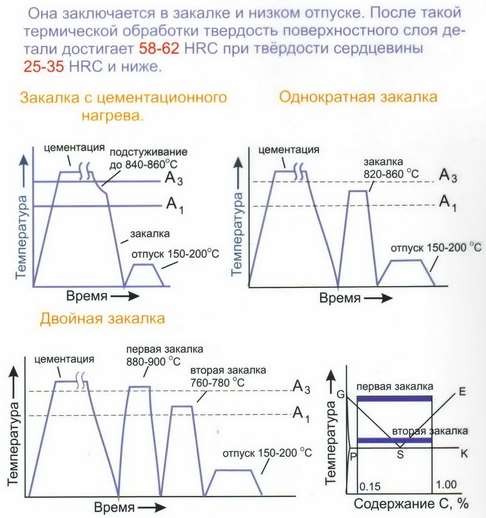

Термическая обработка после цементации. В зависимости от условий работы, а также от выбранной для изготовления детали стали, и получения заданного комплекса свойств после цементации упрочняющая термическая обработка может быть различной (рис. 35).

Рис. 35 Различные режимы упрочняющей термической обработки

Для тяжелонагруженных трущихся деталей машин, испытывающих в условиях работы динамическое нагружения, в результате термической обработки нужно получить не только высокую поверхностную твёрдость, но и высокую прочность (например, для зубчатых колёс – высокая прочность на изгиб) и высокую ударную вязкость. Для обеспечения указанных свойств требуется получить мелкое зерно, как на поверхности детали, так и в сердцевине. В таких ответственных случаях цементованные детали подвергают сложной термической обработке, состоящей из двух последовательно проводимых закалок и низкого отпуска.

При первой закалке деталь нагревают, до температуры на 30-50оС выше температуры А3 цементируемой стали. Это обеспечит перекристаллизацию сердцевины детали с образованием мелкого аустенитного зерна, что в свою очередь обеспечит мелкозернистость продуктов распада.

При второй закалке деталь нагревают до температуры на 30-50оС выше температуры А1. В процессе нагрева мартенсит, полученный в результате первой закалки, отпускается, что сопровождается образованием глобулярных карбидов, которые в определённом количестве сохраняются после неполной закалки в поверхностной заэвтектойдной части слоя, увеличивая его твёрдость. Вторая закалка обеспечивает также мелкое зерно в науглероженном слое.

Окончательной операцией термической обработки является низкий отпуск при 160-200оС, уменьшающий остаточные напряжения и не снижающий твёрдости стали.

Структура после двойной закалки и низкого отпуска – отпущенный мартенсит с включениями глобулярных карбидов. Структура сердцевины детали зависит, от легированности стали. В углеродистых сталях в сердцевине получается сорбитная структура. В легированных сталях, в зависимости от количества легирующих элементов, может получиться бейнит или низкоуглеродистый мартенсит. Во всех случаях из-за низкого содержания углерода будет обеспечена достаточно высокая ударная вязкость.

Детали менее ответственного назначения после цементации подвергают более простой термической обработке, состоящей из одной закалки и низкого отпуска.

Если для цементации выбирают природно – мелкозернистые стали и содержание углерода на поверхности близко к эвтектойдному, то и при одной закалке получают удовлетворительные свойства, как в сердцевине, так и в цементованном слое. Однократная закалка широко используется на заводах массового производства, где цементацию ведут в газовом карбюризаторе. Выгодно и удобно закалку проводить с температур цементации. Цементованные детали подвергают шлифованию.

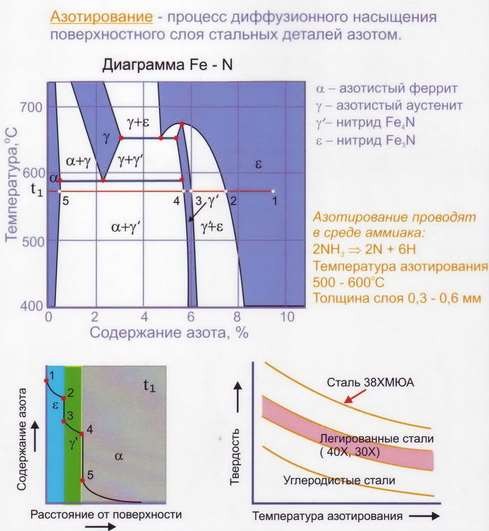

Азотирование стали. Цель: повысить износостойкость и предел выносливости деталей машин (коленчатые валы, гильзы цилиндров, червяки, валики и др.).

До азотирования детали подвергают закалке и высокому отпуску (улучшению) и чистовой обработке. После азотирования детали шлифуют или полируют.

Обычно азотирование проводят при температуре 500-600оС в муфелях или контейнерах, через которые пропускается диссоциирующий (лат. Диссоциация – распадение молекул на несколько более простые частицы) аммиак.

Вероятно, что на стальной поверхности происходит реакция диссоциации аммиака с выделением ионов азота, которые адсорбируются поверхностью детали, а затем диффундируют в глубь.

Азотированная сталь, имеющая на поверхности слой έ-фазы, коррозионностойка в воде и в атмосферных условиях. Высокие твёрдость и износостойкость получаются после азотирования комплексно-легированных сталей. Например, сталь 38Х2МЮА – твёрдость азотированного слоя достигает 12000НV. Молибден также устраняет отпускную хрупкость, которая может возникнуть при медленном охлаждении от температуры азотирования.

Процесс азотирования – весьма длительная операция. Требуется от 40 до 55 час. Для получения диффузионной зоны толщиной около 0,5 мм.

Надо помнить: по сравнению с цементованными, азотированные слои легированных сталей имеют более высокие твёрдость и износостойкость. Однако азотирование используют реже, чем цементацию, из-за большой длительности процесса и меньшей толщины упрочнённого слоя, что ограничивает величину контактных нагрузок на поверхность детали.

Одновременное насыщение поверхности стали углеродом и азотом (нитроцементация).

Исследования показали, что в ряде случаев совместное диффузионное насыщение стали азотом и углеродом позволяет получить определённые преимущества.

Например, азот способствует диффузии углерода, поэтому можно понизить температуру диффузионного насыщения до 850оС и получить такое же науглероживание, как при цементации. В этом случае уменьшится рост зерна аустенита и последующую закалку можно проводить сразу же после некоторого подстуживания.

Нитроцементованный слой хорошо сопротивляется износу и коррозии.

Нитроцементацию широко применяют на автомобильных и тракторных заводах для упрочнения поверхностей не шлифуемых деталей.

Существенный недостаток цианирования – ядовитость цианистых солей (ионов СN—), что требует принятия специальных мер по охране труда и окружающей среды.

Для информации: разработаны низкотемпературные процессы насыщения азотом и углеродом из расплавов нетоксичных солей – цианатов и карбонатов. Такие процессы известны под названием «Карбонитрация» (Россия), «Тенифер» (Германия) и «Мелонайт» (США).

Специальными мерами (продувка ванны воздухом, охлаждение деталей в расплаве едкого натра и нитрита натрия) добиваются ликвидации образования ионов [CN—].

Для повышения стойкости быстрорежущего инструмента после закалки и высокого отпуска проводят карбонитрацию.

Надо помнить, что обработанные по оптимальным режимам диффузионного насыщения углеродистые стали по кислотостойкости, не уступят дорогим хромоникелевым аустенитным сталям.