Содержание страницы

1. Определение, классификация и свойства

Герметизирующие (герметики) и уплотняющие материалы (ГОСТ 25621) предназначены для заполнения и уплотнения мест сопряжений различных конструктивных элементов зданий и сооружений, строительных конструкций с целью защиты их от проникновения влаги, воздуха и агрессивных сред. Они должны обеспечивать также монолитность конструкций, восприятие и локализацию возникающих в процессе эксплуатации деформаций. Герметики, применяемые в строительной промышленности, называют строительными (DIN EN 15651). Выделяют также профессиональные и бытовые герметики.

Герметизирующие и уплотняющие материалы могут быть представлены в виде мастик или паст, пленок, пористых эластичных прокладок и профилированных изделий. В зависимости от назначения и выполняемых в соединении функций их условно подразделяют на водозащитные, воздухозащитные, водо- и воздухозащитные и др. Различают также герметики для внутренних и наружных работ.

Пастообразные герметики по характеру перехода в рабочее состояние (технологическим признакам) подразделяют:

- на отверждающиеся:

- химически отверждаемые – переходят в рабочее состояние с образованием пространственных химических структурных связей (силиконовые, модифицированные силаны, полиуретановые, фторсодержащие каучуки и др.);

- физически отверждаемые (высыхающие) – переходят в рабочее состояние за счет удаления входящих в их состав растворителей (акриловые, битумные и композитные);

- неотверждающиеся (консистенция их после изготовления и в процессе эксплуатации практически не изменяется).

По упругим свойствам различают:

- эластичные – способные восстанавливать первоначальную форму после снятия нагрузки, т.е. с отсутствующим или сравнительно малым остаточным удлинением. Модуль упругости их при 100%-м растяжении (Е100) составляет 0,3…0,4 МПа. Они обладают упругостью (упругим восстановлением) свыше 70% и допускаемой общей деформацией свыше 20%;

- пластичные – не обладающие упругостью или в пределах 20% и допускаемой общей деформацией до 5%. Модуль упругости их при 100%-м растяжении составляет 0,02 МПа;

- пластоэластичные – способные к частичному восстановлению первоначальной формы после снятия нагрузки. Модуль упругости находится в пределах 0,05…0,15 МПа.

Согласно DIN EN ISO 1600 в зависимости от упругих свойств и допустимой общей деформации (7,5…25%) герметики подразделяются на классы: 25LM; 25НМ; 20LM; 20НМ; 12,5Е; 12,5Р; 7,5Р. Числа означают амплитуду допустимых смещений герметизируемого шва, буквы – упругие свойства герметика (LM и НМ соответственно с низким и высоким модулями упругости, Е и Р соответственно – упругие и пластичные). Герметики классов 20, 25 и 12,5Е называют упругими, а классов 12,5Р и 7,5Р – пластичными.

Погонажные герметизирующие и уплотнительные изделия (ленточные и профильные) классифицируют по способу установки (укладки) в стык – устанавливаемые насухо, приклеиваемые специальными мастиками и самоклеющиеся, по структуре – плотные и пористые.

В зависимости от полимерной основы различают герметики полисульфидные (тиоколовые), полиуретановые, кремнийорганические (силоксановые, силиконовые), бутилкаучуковые, полиизобутиленовые, этиленпропиленовые, акриловые и др. По количеству компонентов они могут быть однокомпонентные, или одноупаковочные, содержащие в одной упаковке многокомпонентные полимерные композиции готовые к употреблению, и многокомпонентные – требующие, как правило, перед нанесением точного дозирования и тщательного перемешивания. Что касается терминов «однокомпонентные» и «одноупаковочные», то правильнее употреблять термин «одноупаковочные составы», которые могут содержать в одной упаковке многокомпонентные полимерные композиции.

В соответствии с действующими нормативными документами все герметизирующие и уплотняющие материалы должны отвечать основным требованиям, определяемым условиями работы герметизируемой конструкции:

- полностью предохранять места сопряжения от влаги и агрессивной среды;

- не допускать фильтрации воздуха сверх количества, предусмотренного нормативными документами;

- обладать способностью сохранять свои герметизирующие свойства независимо от атмосферных воздействий в различных климатических зонах;

- иметь хорошую адгезию с материалом, из которого изготовлена конструкция, подлежащая герметизации;

- длительное время не подвергаться старению и не выделять токсичных продуктов при производстве работ и в процессе эксплуатации (не менее 15…20 лет).

Основными качественными характеристиками для всех видов герметиков являются:

- допустимые температура нанесения и температура эксплуатации;

- эластичность – способность герметика многократно растягиваться без разрывов, а после снятия нагрузки возвращаться к прежней форме. Показателями эластичности являются относительное удлинение при разрыве, в том числе при повышенных и пониженных температурах (не менее 200…300%), и модуль упругости (эластичности) при 100%-м растяжении (Е100). Чем меньше модуль, тем более эластичен уплотняющий материал. Высокий модуль характеризует жесткий уплотняющий материал, мало подверженный деформации. Качественные герметики должны компенсировать движение швов, которые они уплотняют;

- прочность на разрыв (не менее 0,2 МПа);

- адгезия (прилипание) к различным поверхностям. Адгезионная прочность герметизирующего соединения не должна быть меньше возникающих при этом растягивающих напряжений при когезионном характере разрушения;

- устойчивость к воздействию неблагоприятных факторов окружающей среды (долговременное атмосферное воздействие, солнечное ультрафиолетовое излучение, повышенная влажность, воздействие плесени и др.);

- жизнеспособность – период времени после смешивания многокомпонентной мастики, в течение которого она может быть уложена встык при определенной температуре (от 2 до 24 ч). Выпускаемые в настоящее время различные типы герметиков имеют интервалы рабочих температур, как правило, –60 °С… +80 °С, относительное удлинение при разрыве – 150…1000%, рабочие деформации – 15…50%. При этом каждый вид герметика имеет преимущественные области применения, которые должны указываться в сопроводительной информации. Сегодня выпускается большое разнообразие герметизирующих и уплотняющих материалов.

2. Отверждающиеся герметики

Силиконовые герметики (силоксановые) получают из силиконовых каучуков (кремнийорганических соединений) со специальными добавками, усиливающими прочность и адгезию, и наполнителей (диоксид кремния, карбонат кальция, сажа, оксиды металлов, разного вида глины). В герметиках, используемых в строительных целях, в качестве наполнителя чаще всего применяется карбонат кальция или диоксид кремния. Однако излишки наполнителя, как правило, ухудшают качественные характеристики герметика (особенно прочность и удлинение при разрыве). Наличие наполнителя можно установить по плотности герметика. У чистых силиконов она составляет 0,99…1,05 г/см3 , а у наполненных – может достигать 1,6 г/см3 .

Силиконовые составы по типу входящих в них растворителей подразделяются на нейтральные и кислотные. Нейтральные (спиртовые, аминные) более универсальные. При вулканизации кислотных герметиков выделяется небольшое количество уксусной кислоты (2…4%) с характерным запахом, поэтому их часто называют уксусными. Кислотные герметики нельзя применять для герметизации поверхностей, которые могут иметь реакцию с кислотами и солями, выделяющимися при вулканизации (бетонные, растворные, мраморные, гранитные, алюминиевые). Однако кислотные герметики после высыхания остаются постоянно эластичными при большом интервале температур (–50 °С… +180 °С). Кислотные герметики маркируются латинской буквой А (от англ. аcid – кислота), нейтральные – N (от англ. neutral – нейтральный).

Силиконовые герметики обладают хорошей адгезией к стеклу, дереву, не окисленным металлам, эмали, керамике и обеспечивают хорошую герметичность от проникновения воды и запахов. Период схватывания силиконовых герметиков (поверхностная вулканизация) составляет 5…10 мин, а процесс отверждения (вулканизации) протекает со скоростью 2,5…4 мм/сут. Относительное удлинение при разрыве составляет 250…1000% в широком диапазоне температур (–50 °С… +150 °С), упругое восстановление – более 90%, модуль упругости при 100% растяжении (Е100) – 0,45…2,5 МПа. Они имеют повышенную термо- и атмосферостойкость, практически безвредны. Выпускаются различных цветов, поэтому не требуют окраски. Наиболее массовые цвета – белый, серый, черный, коричневый и бесцветный. Так называемый радужный силикон выпускается 60 цветов и оттенков. Для окрашивания герметиков используют минеральные пигменты (титановые белила, технический углерод, соединения кадмия и др.) и некоторые органические красители.

Применяются силиконовые герметики как внутри, так и снаружи помещений для герметизации швов вокруг дверных коробок и оконных рам, уплотнения деформационных соединений и стыков, герметизации витрин, стендов, панелей, проводов, кабельных каналов, защиты полиуретановой пены от ультрафиолетовых лучей. Однако по ряду причин применение их для фасадных работ, особенно в зимнее время, ограничивается. Считается, что долговечность их в помещениях составляет 10…20 лет, а в наружных конструкциях 1…3 года.

Акриловые (акрилатные) герметики получают на основе акриловых смол и отличаются тем, что не содержат органических растворителей и могут разбавляться водой. Они имеют хорошую адгезию к пористым основаниям (бетону, кирпичу, штукатурке, гипсокартону, древесине) и несколько слабее к материалам с плотной поверхностью (стекло, пластик, керамическая плитка). Отверждение состава происходит через 15 мин, полное – через 24 ч. Акриловые герметики обладают несколько меньшей эластичностью, чем силиконовые, и применяются при малоподвижных соединениях. Они легко покрываются различными лакокрасочными материалами, не токсичны и максимально эффективны для применения как внутри, так и снаружи строений. Не рекомендуется применять в местах постоянного контакта с водой, на сырой древесине, по силикону и сильно деформируемой поверхности (с деформацией швов не более 15%). Выпускаются водостойкими и недостаточно водостойкими.

Акрилсиликоновые герметики (силиконизированный акрил) сочетают в себе лучшие свойства акрила и силикона и по свойствам превосходят многие из существующих видов герметиков. Они эластичные и влагостойкие, как силикон, прочные и долговечные, как акрил. Обладают высокой адгезией к большинству пористых и непористых поверхностей. Предназначены для применения в наружных конструкциях и внутри помещений.

Полиуретановые герметики представляют собой эластичную клеящую и уплотняющую массу на полиуретановой основе, отверждающуюся при контакте с влагой воздуха за достаточно короткое время. Сначала через 1,0…1,5 ч на поверхности герметизирующей массы образуется пленка, а затем втечение 8 ч происходит полная полимеризация. Полиуретановые герметики обладают отличной адгезией к большинству материалов, обеспечивая при этом прочное склеивание поверхностей. Эластичность их достигает 900%. Однако в составе полиуретановых герметиков содержатся едкие вредные вещества и при работе с ними нельзя допускать попадания их на открытые участки кожи. Они также не стойки к ультрафиолетовому излучению и имеют ограниченную цветовую гамму. Применяются преимущественно для герметизации строительных конструкций, стыковых соединений между стенами, по периметру окон и дверей, в кровельных швах, вентиляционных системах, кондиционерах и т.п. Долговечность полиуретановых герметиков в помещениях составляет 25…40 лет, в наружных конструкциях 10…15 лет.

Герметики на основе MS-полимера (модифицированные силаны) являются полиэфирными соединениями (полиуретанами). В их структуру внедряется силановая (кремнийорганическая) группа, которая, реагируя с влагой воздуха, создает встроенную кремнийорганическую структуру, одновременно вулканизируя полимер. В результате полимер приобретает либо повышает устойчивость к ультрафиолетовому излучению, воде, кислотам, щелочам, повышенным температурам, сохраняя и усиливая при этом положительные свойства полиуретановых составов (высокую адгезию к любой поверхности, эластичность и прочность). Время образования поверхностной пленки составляет 10…15 мин, скорость вулканизации – 3 мм/сут при температуре +23 °С и влажности 50%. После полной вулканизации пленка превращается в мягкую и эластичную резиноподобную массу, обладающую высокой устойчивостью к воздействию атмосферных и агрессивных сред. Удлинение при разрыве превышает 400%, модуль упругости при 100%-м удлинении – более 0,4 МПа, температура эксплуатации –50 °С… +90 °С. Срок эксплуатации таких герметиков – не менее 15 лет.

Эпоксиуретановые герметики изготовляются на основе эпоксиуретановых связующих (преполимеров), наполнителей и целевых добавок. Состоят из двух компонентов, тщательно смешиваемых перед применением в течение 10–15 мин. Обладают достаточно высокими прочностными и деформационными свойствами и рекомендуются к применению в швах строительных конструкций с максимальными деформациями до 50%. Срок службы при толщине слоя не менее 5 мм составляет 15…20 лет.

Монтажная (полиуретановая) пена – это сложная смесь жидких и газообразных веществ различной природы. Чаще всего она представляет собой жидкий однокомпонентный полиуретановый герметик в аэрозольной упаковке. В его состав входят предполимер (полиол, полиизоционат); компонент, вспенивающий изначальную пасту; вещества, усиливающие адгезию к различным материалам (основаниям); другие компоненты специального назначения и газ-вытеснитель (диметиловый эфир, изобутан или пропан-бутановая смесь). Когда содержимое выходит из баллона, оно значительно увеличивается в объеме с образованием пенистой массы (первичное расширение), плотно заполняя полости и пустоты, и прочно сцепляется с основанием. Под воздействием влажности и температуры окружающей среды (воздуха) происходит реакция полимеризации (застывания) пены (вторичное расширение). В результате образуется довольно жесткий герметизирующий материал (пенополиуретан).

Основными качественными характеристиками полиуретановой пены являются: выход пены, вязкость состава, первичное и вторичное расширение, адгезия, время полимеризации, величина усадки, характер внутренней структуры пор и изоляционная способность.

Полиуретановая пена практически влагонепроницаема (95% пор закрытые), не гигроскопична, экологически безопасна и способна сохранять свои свойства в диапазоне температур –40 °С… +100 °С. Температурный режим применения составляет –18 °С… +35 °С. Вместе с тем монтажная пена не устойчива к воздействию ультрафиолетовых лучей. Поэтому после застывания ее поверхность необходимо обрабатывать краской, штукатуркой, шпатлевкой или другими составами. Различают полиуретановые пены летние, зимние, всесезонные, эластичные, огнеупорные, профессиональные, бытовые, однокомпонентные, двухкомпонентные и другие с соответствующими качественными характеристиками. Например, профессиональные пены, по сравнению с бытовыми, имеют более высокий уровень качественных показателей и соответственно стоимость, двухкомпонентные, в сравнении с однокомпонентными, – способны затвердевать в замкнутом пространстве, где приток воздуха и влаги ограничен или отсутствует и т.д.

Основные функции полиуретановой пены – герметизация и теплоизоляция. Применяется она для заполнения трещин в стенах, щелей при монтаже и фиксации оконных и дверных коробок и других мест сопряжения различных элементов строительных конструкций. При этом есть некоторые разночтения в определении пены по назначению. Распространенное название такой пены – «монтажная» в действительности не соответствует своему назначению. Кроме того, ее относят иногда не к герметизирующим, а уплотнительным материалам, поскольку она при отвердевании существенно увеличивается в объеме и может применяться для заполнения щелей и швов больших размеров (более 30 мм).

Тиоколовые герметики («Тиокол» – торговое название полисульфидных каучуков) представляют собой двух или трехкомпонентные композиции на основе жидких полисульфидных олигомеров, которые после смешивания компонентов и последующей вулканизации при комнатной температуре образуют эластичные покрытия. В состав композиции входят также ускорители вулканизации, наполнители и для отдельных видов герметиков адгезионные присадки. Вулканизирующие компоненты вводят в герметизирующую пасту непосредственно перед употреблением. Следовательно, большинство тиоколовых герметиков изготовляют непосредственно по месту их применения путем смешивания компонентов до получения однородной массы. Жизнеспособность таких герметиков после приготовления составляет 1…15 ч в зависимости от исходной вязкости тиокола, количества вулканизирующих компонентов и температуры окружающей среды. Некоторые марки тиоколовых герметиков содержат так называемый «скрытый вулканизирующий агент», реагируемый с тиоколом только в присутствии атмосферной влаги. Их поставляют в готовом к использованию виде.

Вулканизация герметика после нанесения на поверхность конструкций при обычных условиях эксплуатации завершается через 7…10 сут. Ускорить процесс вулканизации герметика можно путем прогрева мест (швов) герметизации при температуре 50…80 °С, что позволяет сократить время вулканизации в 7–10 раз.

Тиоколовые герметики обладают хорошей адгезией к большинству материалов. Они стойки к действию многих растворителей, разбавленных кислот, слабых щелочей, солнечного света, хорошо сопротивляются окислению, действию атмосферных осадков. Эластичность составляет 150…250%. Применяют тиоколовые герметики для герметизации различных строительных конструкций, в том числе и жестких кровель. Срок службы их в помещениях составляет 10…20 лет, в наружных конструкциях – 4…6 лет.

Бутилкаучуковая герметизирующая мастика («Гермабутил») представляет собой композиционный состав на основе бутилкаучука, наполнителей, модифицирующих добавок, пигментов и растворителей. По внешнему виду это текучая масса серого или белого цвета плотностью 0,9…1,1 г/м3 . Содержание нелетучих веществ составляет 46…53%, время высыхания «до отлипа» – не менее 24 ч, прочность на разрыв и адгезионная прочность – более 0,1 МПа, относительное удлинение при разрыве – 50…100%.

Мастика «Гермабутил» предназначена для герметизации наружных поверхностей, швов и мест сопряжения строительных конструкций жилых, общественных и производственных зданий и сооружений, а также наружной обмазочной гидроизоляции строительных конструкций и резервуаров, в том числе герметизации и ремонта кровли. Расход мастики при герметизации мест сопряжения и межпанельных швов составляет 0,35…0,50 кг/м при условной ширине шва 30 мм и глубине заполнения – 3 мм. Гарантийный срок эксплуатации герметика – 8 лет.

Мастика «Гермабутил» содержит токсичные и пожароопасные компоненты. Однако в отвержденном состоянии не оказывает вредного воздействия на организм человека.

3. Нетвердеющие мастичные герметики

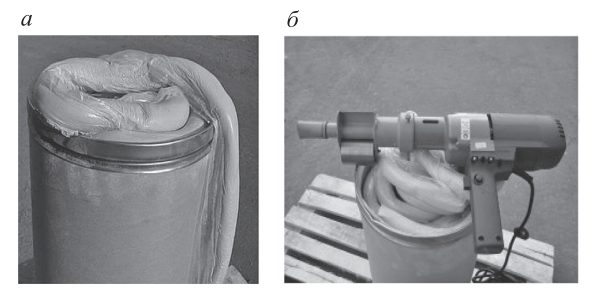

Нетвердеющие мастичные герметики представляют собой вязкие однородные композиции на основе полиизобутиленового, этиленпропиленового, изопренового и бутилового каучуков, наполнителей, пластификаторов и других целевых добавок. Они сохраняют пластично-эластичные свойства в процессе всего срока эксплуатации. Выпускаются в виде неформованных пастообразных (пластичных, пластоэластичных) масс или сформированных в виде лент, шнуров, брикетов круглого сечения диаметром 40…60 мм и длиной 500…600 мм, завернутых в полиэтиленовую пленку или силиконизированную бумагу, которая перед применением удаляется (рис. 1). В шов закладываются с помощью шнекового строительного пистолета (электрогерметизатора).

Рис. 1. Нетвердеющий герметик (а) и электрогерметизатор (б)

Верхний температурный предел работоспособности таких герметиков составляет +70 °С. При большей температуре проявляется ползучесть, нарушается целостность соединения. На строительных объектах Республики Беларусь находят применение: мастика герметизирующая нетвердеющая строительная (ГОСТ 14791),

«Эламаст» (ТУ 5774-012-17187505), УМС-50 (ГОСТ 14791), «Бутэпрол», НГМ, НГМ-У (ТУ 21-29-125), МГНС, «Гелан» (ТУ 5770-001-11561919), «Тегерон» (ТУ 5770-71-00284718) и др.

Применяют нетвердеющие мастичные герметики для герметизации стыков кровельных панелей в интервале температур –50 °С… +70 °С при ширине герметизируемого стыка 10…30 мм,

а также для герметизации стыков и зазоров во всех типах панельных и блочных зданий с деформацией швов не более 15%. Срок службы нетвердеющих мастичных герметиков составляет не более 6…8 лет, гарантийный срок хранения – до одного года со дня их изготовления.

4. Ленточные и профильные герметизирующие и уплотнительные материалы

Герметик «Герлен» представляет собой однородный пластоэластичный материал в виде ленты, изготовленный на основе бутилкаучука и других полимеров. На ленту с одной или двух сторон нанесен клеящий состав. Дополнительно одна сторона может быть дублирована защитным слоем из холста, алюминиевой фольги или других материалов. Ширина ленты – 15…280 мм, толщина – 1,5…3,0 мм. Поставляется в рулонах фиксированных размеров по длине – 12, 16, 18, 20 и 25 м.

Герметик «Герлен» отличается достаточно высокими техническими характеристиками: лента хорошо режется ножом, прочность сцепления с бетоном и сталью при отрыве составляет не менее 0,1 МПа, характер разрушения – когезионный, водопоглощение – не более 0,2%, теплостойкость – не менее +120 °С, условия эксплуатации в пределах –60 °С… +120 °С. В зависимости от технических характеристик и назначения выпускают много разновидностей «Герлена».

Липлен (липлент) представляет собой ленту с двухсторонним липким слоем на металлической фольге, нетканом материале или безосновную, защищенную антиадгезионной бумагой. Получают из высокомолекулярных синтетических каучуков, смол и наполнителей. Обладает хорошей адгезией ко всем видам оснований, легко принимает форму шва. Прочность связи с поверхностью (бетон, металл) составляет соответственно не менее 0,11…0,16 МПа, характер разрушения – когезионный, температура хрупкости – не выше –40 °С, теплостойкость 130 °С. Применяется для крепления и склеивания рулонных кровельных материалов, герметизации стыков и примыканий конструкций из бетона, металла, стекла, эксплуатируемых в интервале температур –40 °С… +120 °С. Выпускается в рулонах шириной 60…180 мм, толщиной 1,5 мм и длиной не менее 6 м.

Ленточный герметик «Викар» разработан на основе полимерных связующих бутилкаучука и полиизобутилена, целевых добавок и минеральных наполнителей. Отдельные разновидности могут быть дублированы металлизированной или лавсановой пленкой. Самоклеющиеся рабочие слои (одноили двухсторонние) защищены антиадгезионной бумагой или пленкой. Лента имеет размеры: ширина – 10…200 мм, толщина – 1,5…3,0 мм и длина – 1…30 м. Ленточный герметик «Викар» выпускается марок Б, ЛБ, ЛТ и др. Марки указывают на материал армирования изделий. Герметик обладает стабильными физическими свойствами, хорошей адгезией к металлу, бетону, стеклу, кирпичу. Устойчив к воздействию климатических факторов, сохраняет технические характеристики в интервале температур –60 °С… +140 °С.

Применяется для склеивания между собой и к бетону, металлу кровельных полимерных и битумно-полимерных материалов, гидроизоляции конструкций из металлического профиля, крепления подкровельных мембран, герметизации швов сэндвичпанелей, стыков кровель и межпанельных стыков зданий и сооружений. Герметик «Викар» производится также в виде шнуров разного диаметра, брикетов и мастик различной вязкости. Шнуры выпускаются под маркой «Ш» с указанием диаметра, который варьируется в пределах 1,8…40 мм.

Ленты «Робибанд» представляют собой, как правило, многослойные самоклеющиеся изделия, обработанные различными видами пропитки. Чаще всего они состоят из трех слоев: среднего (пенный), который обеспечивает тепло- и звукоизоляцию, и двух внешних слоев, один из которых обеспечивает защиту от атмосферных факторов, оставаясь при этом практически паропроницаемым, а второй – защиту центрального слоя от воздействия водяных паров со стороны помещения. Ленты «Робибанд» поставляются в сжатом состоянии, скрученные в ролики, с широким спектром типоразмеров: шириной 80…200 мм и длиной до 18 м.

Предназначаются такие ленты преимущественно для герметизации внутреннего контура монтажных швов. Помещенные в шов, они самостоятельно расширяются и полностью заполняют все неровности и зазоры. Скорость расширения ленты зависит от температуры окружающей среды и поверхности. При t = 0 °С лента расширяется за 48 ч, а при t = +30 °С – за 0,5 ч.

Жгуты уплотнительные изготовляются из полиэтилена, полипропилена и других полимеров, вспененных физическими газообразователями. По форме могут быть круглого, квадратного и прямоугольного сечений толщиной 30…90 мм. Применяются для герметизации межпанельных швов при строительстве жилых и коммерческих объектов и в качестве тепло- и звукоизоляции мест сопряжения.

«Гернит» – пористый высокоэластичный материал с воздухо- и водонепроницаемой пленкой на поверхности. Изготовляют из каучука с добавками-пластификаторами, которые в процессе производства создают пористую структуру. Размер пор в материале – 0,4…0,2 мм. Выпускают в виде жгутов (шнуров) диаметром 10…100 мм и длиной 3 м и полос 30×40 и 40×60 мм. При герметизации стыков между панелями гернит обжимают на 30…40% первоначального объема. Снаружи закрывается морозостойкой мастикой. Применяется с целью снижения теплопотерь на стыках при монтаже панельного и крупнопанельного домостроения.

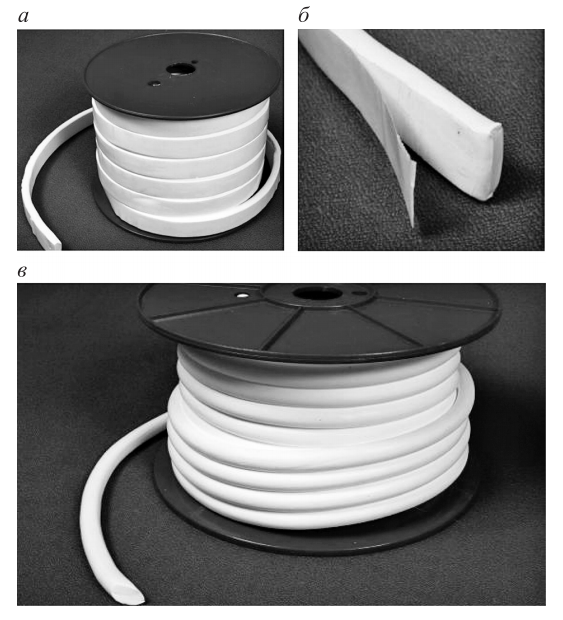

Выпускаются и другие уплотнительные материалы и изделия для герметизации соединений (рис. 2).

Рис. 2. Лента (а, б) и шнур (в) из политетрафторэтилена для герметизации соединений