Содержание страницы

- 1. Определение и классификация

- 2. Основные компоненты лакокрасочных составов

- 3. Механизм отверждения лакокрасочных материалов

- 4. Требования к качеству лакокрасочных материалов

- 5. Материалы для подготовки поверхности к отделке

- 6. Материалы основного лакокрасочного слоя

- 7. Обозначение лакокрасочных составов

1. Определение и классификация

Лакокрасочные материалы (ЛКМ) представляют собой композиционные составы, которые после нанесения на какую-либо поверхность превращаются в результате сложных физических или химических процессов в сплошную твердую пленку с определенным комплексом свойств и прочно сцепляющуюся с основанием (ГОСТ 28246, ГОСТ 9825, ISO 4618-1). До нанесения на поверхность они могут находиться в жидком, пастообразном или порошкообразном состояниях.

Совокупность компонентов жидкой фазы таких материалов называют лакокрасочной средой; пленку, полученную в результате нанесения одного или нескольких слоев, – лакокрасочным покрытием, а окрашиваемую поверхность – подложкой. Толщина пленки при этом составляет, как правило, от нескольких десятков до сотен микрон.

Назначение такого лакокрасочного покрытия – придать обрабатываемой поверхности защитные (от влаги, паров, газов, коррозии, загнивания, возгорания), декоративные (вид, цвет, фактуру) или специальные технические (изоляционные, бактерицидные, фунгицидные, противообрастающие и др.) свойства.

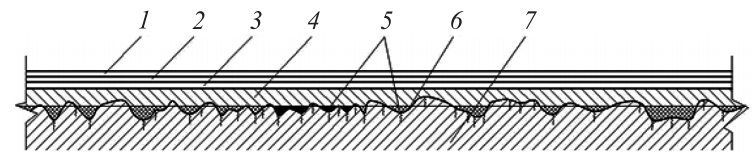

По структуре и составу лакокрасочное покрытие представляет собой достаточно сложную и многослойную систему (рис. 1).

Рис. 1. Структура лакокрасочного покрытия: 1 – внешний слой (лак); 2 – промежуточный слой (краска); 3 – первичный слой; 4 – шпатлевка; 5 – подмазка; 6 – грунтовка; 7 – основание (подложка)

Оно состоит, как правило, из слоя грунтовки, выравнивающих слоев, одного или нескольких слоев шпатлевки с промежуточными слоями грунтовки, верхнего слоя грунтовки и одного–трех слоев окрасочного состава (первичного, промежуточного и внешнего). Каждый слой имеет соответствующее название и выполняет определенные функции:

- грунтовочный слой (грунт) считается фундаментом лакокрасочного покрытия. Он обеспечивает необходимую адгезию лакокрасочного покрытия к подложке, защищает ее от воздействия разрушающих факторов и последующие слои покрытия – от воздействия подложки. Например, от щелочей, выделяющихся из бетона, или пластификаторов из пластмасс;

- промежуточный (функциональный) слой усиливает защитные функции грунтовочного слоя, выравнивает неровности грунта и подложки, улучшает функциональные свойства покрытия (светоотражение, торможение диффузии и др.), повышает стойкость покрытия к механическим воздействиям;

- покрывной (внешний) слой принимает на себя все виды внешних воздействий и обеспечивает:

- основную защиту от действия атмосферы (ультрафиолетового излучения, осадков, влажности воздуха), химических агентов (кислоты, щелочи, агрессивные газы) и растворителей (жидкое моторное топливо);

- решение функциональных задач (декоративные, оптические, электрические и другие свойства).

Общая толщина всех слоев может достигать 1000 мкм (1 мм) и более.

Лакокрасочные материалы на практике чаще всего классифицируют по виду, типу пленкообразователя и условиям эксплуатации. Различают также ЛКМ по оптическим свойствам, назначению, составу и другим показателям (ГОСТ 9.407).

По виду ЛКМ подразделяют на лаки, краски (сухие или готовые к употреблению), эмали, грунтовки и шпатлевки. При этом различают материалы для внутренних и наружных работ, так называемые фасадные краски.

В зависимости от вида растворителя ЛКМ подразделяются на две большие группы: содержащие и не содержащие органические растворители или на неводных (органорастворимых) и водных (водоразбавляемых) связующих. Водными связующими служат растительные крахмалы, животные белки (костный и мездровый клей), продукты обработки целлюлозы (карбоксиметилцеллюлозный клей), жидкое стекло, известь, цемент и др. Неводными связующими являются молекулярные растворы синтетических и природных смол в летучих органических растворителях, высыхающие растительные масла и смеси высыхающих растительных масел с растворами синтетических и природных смол. Они отверждаются, как правило, при комнатной температуре, но могут отверждаться и при более низких и даже отрицательных температурах.

По оптическим свойствам лакокрасочные покрытия подразделяют на прозрачные (лаки) и непрозрачные (пигментированные составы).

По степени зеркального блеска (способности направленно отражать световой поток): высокоглянцевые, глянцевые, полуглянцевые, полуматовые, матовые и глубоко (совершенно) матовые. Степень блеска, как правило, указывается на упаковке краски и обозначается по-разному, в том числе числовыми индексами (EURO-2…EURO-12). Чем выше значение индекса, тем больше глянца. При увеличении степени блеска цвет становится более глянцевым, насыщенным и интенсивным. Определяется с помощью блескометра.

По характеру поверхности – гладкие и шероховатые (фактурные).

По назначению все ЛКМ подразделяются:

- на материалы для подготовки поверхности к отделке (грунтовки, шпатлевки, порозаполнители, замазки и др.);

- материалы, создающие основной лакокрасочный слой (лаки, эмали, краски, отделочные пасты);

- материалы для облагораживания лакокрасочных покрытий (разравнивающие жидкости, пасты и политуры).

Вместе с тем наблюдается постепенное слияние отдельных видов ЛКМ, когда один и тот же состав выполняет сразу несколько функций (системы типа «грунт–эмаль»).

2. Основные компоненты лакокрасочных составов

В состав современного ЛКМ может входить большое количество компонентов: пленкообразующие вещества, пигменты, наполнители, пластификаторы, отвердители, ускорители, растворители, разбавители, сиккативы, антиоксиданты и другие целевые добавки (EN ISO 15528). Поэтому свойства ЛКМ определяются свойствами входящими в его состав компонентов. Следует отметить также, что отдельные из них могут содержать вредные для здоровья вещества. Например, в красках (пигментах) может содержаться свинец и другие токсичные вещества.

Пленкообразующие (связующие) вещества по отечественной терминологии являются понятиями практически идентичными и представляют собой нелетучую часть лакокрасочной среды, образующую лакокрасочное покрытие. Предназначены они для связывания частиц пигмента и создания на поверхности окрашиваемого материала хорошо сцепляющейся с основанием и достаточно твердой пленки.

Согласно же стандарту ДИН 55 945 связующим веществом является нелетучая часть ЛКМ за исключением пигментов и наполнителей, но включающая нелетучие добавки, такие как пластификаторы и сиккативы, а пленкообразователем называют полимерные или образующие полимеры вещества, ответственные за образование пленки.

Качество пленкообразователя определяется рядом показателей, таких как вязкость, поверхностное натяжение, содержание летучих и нелетучих веществ (полимеров), остаточных мономеров, наличие гелей и микрогелей (крупинок), размер частиц, коллоидная стабильность и др. От их вида и состава зависит консистенция краски, прочность, твердость и долговечность образующейся пленки.

К пленкообразующим веществам относятся неорганические вяжущие* (известь, цемент, жидкое стекло) и органические (растительные масла, природные и синтетические смолы, животные и растительные клеи, нитраты целлюлозы и др.).

Растительные масла (высыхающие, полувысыхающие и невысыхающие) отверждаются в результате полимеризации за счет кислорода воздуха. Высыхающие масла содержат ненасыщенные жирные кислоты с двумя и более двойными связями (льняное, конопляное, тунговое, перилловое, ойтисиковое масла и рыбьи жиры). Эти масла самостоятельно, без модификации могут использоваться как пленкообразующие вещества.

Полувысыхающие масла содержат меньшее количество ненасыщенных жирных кислот (подсолнечное, кукурузное, соевое, маковое, сафлоровое). При получении лакокрасочных материалов их обычно комбинируют с высыхающими маслами или подвергают термической обработке (полимеризации или оксидированию).

Невысыхающие или медленно высыхающие масла содержат жирные кислоты в основном с одной двойной связью (рапсовое, оливковое, хлопковое, арахисовое) или преимущественно насыщенные жирные кислоты (кокосовое, пальмовое). Они не могут присоединять достаточное количество кислорода и резко замедляют отверждение (высыхание) других масел при смешивании с ними. Применяют их в лакокрасочных составах в качестве пластифицирующих добавок.

К числу пленкообразующих на основе высыхающих или полувысыхающих растительных масел относят олифы: натуральную, полунатуральную (олифа-оксоль и сульфооксоль), комбинированные, искусственные (глифталевая, пентафталевая, сланцевая), синтетические модифицированные и др. (ГОСТ Р 51692). Все олифы – олигомерные продукты, т.е. способные к дальнейшим превращениям (полимеризации). В древние времена олифами называли растворы еловых смол в льняном масле (как растворителе), которые служили в качестве защитных слоев раскрашиваемых объектов.

Натуральная олифа (вареное масло) представляет собой светлую прозрачную жидкость, получаемую путем специальной термической обработки (варки) при температуре 200…300 °С высыхающих растительных масел – льняного, реже конопляного, подсолнечного и некоторых других с добавлением в них 2…4% сиккативов (ГОСТ 7931).

Полунатуральную олифу (оксоль) получают путем оксидации невысыхающих и полувысыхающих пищевых масел (хлопковое, подсолнечное, соевое, касторовое) в присутствии сиккативов и последующего растворения сильно уплотненных продуктов в летучих органических растворителях (ГОСТ 190). Выпускается марок «В» (из высыхающих масел) и «ПВ» (из полувысыхающих масел). Олифы применяют для изготовления и разведения масляных красок, грунтовочных составов и шпатлевок, пропитки деревянных поверхностей и штукатурки как во внутренних, так и наружных отделочных работах.

Однако натуральные растительные масла достаточно дорогие и дефицитные. Поэтому взамен им выпускают искусственные и синтетические олифы и другие связующие, содержащие смолы (природные и синтетические) в органических растворителях с добавлением сиккативов. К природным смолам относят продукты древеснорастительного и биологического происхождения (канифоль, шеллак, копалы, нитраты целлюлозы и др.). Синтетические олифы не содержат растительных масел или содержат их не более 35%. Получают их из синтетических смол (полимеров) или различных масел путем термической и химической обработки. Наибольшее распространение из них получили алкидные связующие (пентафталевые, глифталевые), модифицированные алкидные связующие (алкидно-стирольные, уралкидные, уретановые, силиконалкидные, алкидно-эпоксидные, тиксотропные алкидные смолы), перхлорвиниловые, полиуретановые, полиэфирные, фенолоформальдегидные, эпоксидные, мочевино- и меламиноформальдегидные, полиакрилаты и другие полимеры. В лакокрасочной промышленности их часто называют смолами.

Пигменты (от лат. pigmentum – краска), колоранты, представляют собой тонкоизмельченные (высокодисперсные) цветные порошки, практически не растворимые в дисперсионных средах (воде, пленкообразующих веществах и органических растворителях), но способные равномерно смешиваться с ними, образуя суспензии или пасты необходимого цвета. Всего насчитывается более 500 тыс. разновидностей пигментов. От вида пигмента зависят цвет (колер) лакокрасочного покрытия, его деформационно-прочностные характеристики, долговечность, устойчивость против атмосферных факторов и агрессивных сред и др. Например, алюминиевый пигмент замедляет коррозию стали, а малярная сажа ее ускоряет.

По происхождению пигменты бывают природные или натуральные (мел, охра, сиена, сурик железный, умбра коричневая), синтетические и металлические (золотистая бронза, алюминиевая и цинковая пудра, медный порошок). Синтетические пигменты подразделяют на органические (красочные лаки, типа «фарблаков», пигменты алый и др.) и неорганические (белила, крон, литопон, ультрамарин). Неорганические классифицируют по химическому составу: соли (комплексные соли, алюмосиликаты, карбонаты, фосфаты и др.), элементы (алюминиевая пудра, технический углерод, цинковая пыль) и оксиды (оксиды цинка, свинца, титана и др.). Основными качественными характеристиками пигментов являются:

- дисперсность (тонкость помола) – определяется размерами входящих в него частиц. Как правило, они должны быть существенно меньше толщины пленки лакокрасочного покрытия и для большинства пигментов составляют 0,2…10 мкм. При больших размерах частиц поверхность пленки будет шероховатой и неровной. От дисперсности пигмента зависит также маслоемкость и укрывистость пигмента;

- укрывистость (кроющая способность) – способность пигмента, диспергированного в связующем, перекрывать цвет подложки. Характеризуется количеством пигмента (г) на 1 м2 окрашиваемой поверхности, необходимым для закрытия контрастной окраски (например, черных и белых полос). Чем выше укрывистость пигмента, тем меньше его требуется на 1 м2 окрашиваемой поверхности;

- красящая способность (интенсивность) – свойство пигмента передавать свой цвет в смеси с белыми, черными или синими пигментами. Чем больше интенсивность пигмента, тем меньше требуется его для получения окраски нужного тона и тем больше его можно заменить наполнителем;

- маслоемкость – способность пигмента удерживать на своей поверхности определенное количество масла (связующего). Зависит от удельной поверхности частиц и распределения их по размерам, а также смачиваемости пигмента. Выражается в относительных единицах (отношение массы связующего в граммах к 100 г пигмента) и составляет 40…100 ед. Чем меньше масла требует пигмент для получения красочной пасты, тем выше стойкость красочного покрытия и больше укрывистость пигмента;

- плотность пигментов определяется их кристаллической структурой. Одним из наиболее тяжелых пигментов является свинцовый сурик (8600 кг/м3 ), самым легким – лазурь (1800 кг/м3 );

- светостойкость – способность пигмента сохранять постоянный состав и оптические свойства при воздействии света. Некоторые пигменты на свету темнеют, другие выцветают (обесцвечиваются). Чем меньше подобные изменения, тем выше светостойкость пигмента. Светостойкость зависит от химической природы пигмента, его концентрации и связующего вещества, в котором он находится;

- токсичность – большинство пигментов безвредно, однако некоторые являются ядовитыми и опасными для здоровья и окружающей среды (с соединениями свинца, меди, мышьяка и др.).

Группируют пигменты обычно по цвету – белые, черные, красные, коричневые, желтые, синие и зеленые. Базовыми считаются три цвета – красный, синий и желтый. Общая же коллекция цветов, предлагаемая в настоящее время специализированными фирмами, может достигать 10 тыс. эталонных оттенков и более 300 тыс. готовых рецептур красок. Оттенки могут изготовляться по образцам заказчика и храниться в базе данных фирмы. Заказчик в любое время и в любом объеме может восстановить цветовые тест-образцы и состав краски с требуемыми характеристиками. Производители для получения цветных красочных составов используют в основном три типа базисной эмали («А», «В» и «С») и серии пигментных паст.

Базис «А» имеет исключительно белый цвет и используется как индивидуально, так и для изготовления красок пастельных тонов с добавлением цветных пигментов. Базис «В» с незначительным содержанием в эмали белого пигмента используется для изготовления красок средней насыщенности. Базис «С» (без содержания белого пигмента) применяется для создания интенсивно окрашенных составов. Колеровка производится автоматически с помощью специальных установок.

Разработаны также пигменты, которые позволяют имитировать золото, серебро, платину, сталь или бронзу. Однако выбор того или иного пигмента и красочного состава обусловлен, главным образом, назначением красочного покрытия, стоимостью, безвредностью и другими факторами.

Металлические пигменты представляют собой тонкоизмельченные в специальных мельницах порошки меди, алюминия, сплавов никеля и цинка (мельхиор) и других цветных металлов. Укрывистость их составляет 3…4 г/м2. Применяются в основном для окраски металлов и декоративно-художественной отделки зданий.

Красители в отличие от пигментов представляют собой чаще всего порошкообразные органические вещества, растворимые

в воде, спирте и органических растворителях избирательно. Их отличительной особенностью является способность пропитывать окрашиваемый материал (древесину, бумагу, текстиль) и давать цвет по всему объему.

По происхождению красители бывают природные и синтетические. Природные красители – это экстракты красящих веществ, выделяемые из корней и коры деревьев, цветов различных растений или животных организмов. Синтетические красители получают в основном из каменноугольной смолы. Наиболее известными в настоящее время красителями являются ярко-красный фуксин, красно-розовый и фиолетово-цветной ализарин, спирторастворимые и протравные красители. Их применяют при изготовлении прозрачных цветных лаков, морилок, бейцов и других красочных составов.

Аддитивы (малые добавки) являются технологическими добавками, которые ускоряют и облегчают процессы диспергирования пигментов, смачивания подложки, устранения поверхностных дефектов, отверждения на стадиях изготовления, транспортирования, хранения красок и формирования покрытия. В зависимости от назначения содержание их составляет 0,02…3–5%.

Колерные пасты (колоранты) представляют собой высокоинтенсивные колеровочные составы на основе пигментов, поверхностно-активных веществ, гликолей и других компонентов. Выпускаются с содержанием и без содержания связующего компонента. Предназначаются для колеровки водно-дисперсионных, алкидных, масляных красок, побелок, цементных растворов, затирок и лаков. Однако многие производители выпускают колоранты, совместимые только с красками собственного производства. Вводят колерные пасты в состав красок в зависимости от яркости цвета и тонирующей окраски 1…10%.

Тонеры представляют собой цветные мелкодисперсные порошки, которые добавляют в краску, как правило, без предварительного смешивания с растворителем (водой) для получения необходимого цвета или эффекта, т.е. практически это пигменты неорганической природы. Выпускается много разновидностей тонеров, способных придать краске самые разнообразные цвета и визуальные эффекты. Могут имитировать люминесцентный, металлический, пасторальный (например, картинно-живописный) и другие эффекты, «состарить», «позолотить» или «посеребрить» окрашиваемую поверхность.

Колер является добавкой, которая подмешивается в краску для получения нужного цвета. Перед употреблением добавку могут смешивать с водой.

Растворители (ГОСТ 31089) представляют собой одноили многокомпонентные органические жидкости, состоящие из летучих ароматических углеводородов, кетонов, спиртов и эфиров, полностью растворяющие пленкообразующее вещество лакокрасочного материала и затем испаряющиеся при определенных условиях. Они не содержат в своем составе связующего, а предназначены для перевода пленкообразующего вещества в состояние, пригодное к нанесению на окрашиваемую поверхность, и для регулирования вязкости лакокрасочного состава. Растворители не должны вступать в химическое взаимодействие с лакокрасочными составами и с окрашиваемой поверхностью. Их применяют также для очистки рабочих инструментов и поверхностей.

В основной массе органические растворители получают путем органического синтеза (ацетон, этилацетат, бутилацетат), перегонки нефти, каменноугольной смолы, конденсата природного газа (уайт-спирит, бензин, нефрас, ксилол, каменноугольный сольвент). Наиболее распространенными органическими растворителями в ЛКМ являются скипидар, уайт-спирит (очищенный керосин), ксилол, ацетон, этилацетат, многокомпонентные (645, 646, 647, 648, 650) и др. Названия растворяемых материалов приведены на этикетках растворителей. Большинство из них взрыво- и огнеопасны и в ряде случаев отличаются повышенной токсичностью, что предопределяет выполнение соответствующих требований при их использовании. Наименее опасным представителем группы органических растворителей считается уайт-спирит (ГОСТ 3134). Для водно-дисперсионных ЛКМ растворителем является вода или водорастворимые спирты.

Разбавители (ГОСТ 31089) тоже представляют собой одноили многокомпонентные жидкости, которые, не являясь растворителями для пленкообразующих веществ, могут быть использованы в сочетании с ними для регулирования в значительных пределах вязкостных характеристик, не оказывая вредного воздействия на свойства лакокрасочного материала и покрытия. В отличие от растворителей они содержат в своем составе пленкообразователь. В густотертых масляных красках разбавителем может служить олифа, а в вододисперсионных растворителем и разбавителем – вода или эмульсия типа «вода в масле». Однако термином «разбавитель» в настоящее время пользуются крайне редко.

Разжижители – одноили многокомпонентные жидкости, испаряющиеся при определенных условиях сушки и добавляемые в лакокрасочный состав для снижения его вязкости. Разжижителями лакокрасочных материалов на основе поливинилбутиральных смесей является состав Р-60 (смесь этилового спирта и этилцеллозольвы), эмалей и лаков на перхлорвиниловой смоле и сополимере хлорвинила и винилиденхлорида – Р-5 (смесь бутилацетата, ацетона и ксилола) и др.

Отвердители вводятся в лакокрасочные составы, где пленкообразователем служат термореактивные смолы, для сшивания макромолекул пленкообразующего вещества и создания трехмерной структуры. Они переводят жидкие полимеры в твердое состояние, делая их неплавкими и нерастворимыми.

Пластификаторы (от греч. plastos – пластичный и лат. facio – делаю) предназначены для снятия внутренних напряжений в пленке, повышения эластичности и долговечности лакокрасочного покрытия. Вводят их в состав ЛКМ в количестве 20…50% от массы пленкообразующего вещества. Наиболее распространенными из них являются сложные эфиры фосфорной кислоты (трикрезилфосфат, трифенилфосфат), касторовое масло, диоктилфталат, дибутилфталат и др.

Сиккативы (от лат. siccativus – высушивающий) вводятся для ускорения процесса высыхания (отверждения) лакокрасочного покрытия, т.е. для сокращения продолжительности пленкообразования. При этом тип и количество сиккатива в определенной мере влияют на твердость и эластичность пленки, прочность при ударе и защитные свойства. Избыточное содержание сиккатива может замедлить высыхание покрытия, а если и ускоряет, то качественные характеристики такого покрытия ухудшаются (увеличивается хрупкость). Например, скорость высыхания пленок масляных красок пропорциональна количеству вводимого сиккатива лишь до определенного предела. Если сиккатива вводится больше оптимального, то скорость высыхания снова снижается. Причем действие сиккатива не прекращается и после высыхания пленки, что может привести к преждевременному старению покрытий.

По химическому составу сиккативы представляют собой соединения металлов (в основном кобальта, марганца, кальция, железа, свинца) с органическими кислотами. Качество их оценивается по входящему в состав металлу. Лучшими свойствами обладают сиккативы на основе солей циркония, кобальтовые (НФ-4, НФ-5), марганцевые (НФ-3) и др. Выпускаются в виде растворов, порошков и паст.

Наполнители, как и пигменты, представляют собой тонкодисперсные минеральные порошки (размером от 0,1 мкм), практически не растворимые в лакокрасочной среде. Они не обладают красящей способностью, но разбавляют тон красок. Их используют для экономии дорогостоящих пигментов и улучшения малярно-технических и эксплуатационных характеристик лакокрасочных покрытий. Они также повышают атмосферо-, водо-, огне-, кислото- и щелочестойкость лакокрасочных покрытий, улучшают их адгезионные свойства и прочностные характеристики, придают декоративным пленкам матовость или глянец и ускоряют их высыхание. При правильном выборе наполнителя и оптимальном соотношении размеров частиц пигмента и наполнителя можно заменить до 50% пигмента наполнителем без значительного снижения укрывистости.

В качестве наполнителей используют природные (каолин, мел, химически осажденный мел, тальк, микротальк, молотую слюду, бентонит, диатомит, пылевидный кварц, микрокальциты, микромрамор и др.) и синтетические (аэросил, белую сажу, окись и гидроокись алюминия и др.) порошки. Вводят их в краски в количестве от 3…8% до 50%.

Кроме рассмотренных выше в состав ЛКМ могут входить и другие компоненты функционального и многофункционального назначения: антиоксиданты, тиксотропные и реологические добавки, биоциды, диспергаторы, антивспениватели, противопленочные агенты, загустители, порообразователи, коалесценты и т.п.

3. Механизм отверждения лакокрасочных материалов

Механизм отверждения ЛКМ достаточно сложный и состоит из нескольких процессов, протекающих последовательно или одновременно. Имеющие место в литературе термины «высыхание» или «сушка» лакокрасочных покрытий не совсем корректны и не в полной мере отражают физико-химический процесс формирования лакокрасочного покрытия. Образование такого покрытия может происходить в результате физического испарения растворителей, химической реакции с использованием сшивающих низкомолекулярных агентов, химической реакции окисления сопряженных двойных связей связующего кислородом воздуха и др. Зависит это прежде всего от видов пленкообразователя, которые в этой связи подразделяют на термопластичные и термореактивные.

Термопластичные составы образуют пленочное покрытие с необходимыми свойствами после физического испарения («высыхания»). Их изготовляют на основе высокомолекулярных пленкообразователей, растворимых в органических растворителях (нитраты и другие эфиры целлюлозы, виниловые полимеры (хлорированный поливинилхлорид, сополимеры винилхлорида), полиакрилаты и полиметакрилаты, поливинилацетат и ацетали поливинилового спирта, углеводородные смолы, каучуки и их производные, высокомолекулярные эпоксидные смолы, полиамиды (в основном сополимеры), поликарбонаты и др.).

Наряду с положительными свойствами таких покрытий (однокомпонентные, технологичные, быстроотверждаемые, с хорошими декоративными и физико-механическими свойствами) в большинстве своем они имеют невысокое содержание нелетучих веществ и небольшую толщину однослойного покрытия. У них неудовлетворительные защитные свойства и низкая атмосферостойкость. Для получения покрытия с хорошими эксплуатационными свойствами необходимо наносить несколько слоев. Часто полимеры этой группы применяют в сочетании с другими пленкообразователями – олигомерами, что позволяет увеличить массовую долю нелетучих компонентов и варьировать свойства покрытий. Срок службы термопластичных покрытий, как правило, невелик.

Термореактивные составы отверждаются за счет протекания определенных химических реакций (полимеризации, поликонденсации, полиприсоединения). За счет реакции окислительной полимеризации отверждаются алкидные, уралкидные (алкидноуретановые), алкидно-акриловые, алкидно-стирольные олифы и др. Такие составы однокомпонентные, а в качестве разбавителя можно применять малотоксичный уайт-спирит. Покрытия отличаются хорошими декоративными и защитными свойствами. Имеют повышенную атмосферостойкость и срок службы. Однако скорость отверждения у них медленная, и для ее повышения применяется горячая сушка. Твердость и другие физико-механические характеристики таких покрытий тоже не вполне удовлетворительные.

К составам, отверждаемым за счет реакции поликонденсации, относятся мочевиноформальдегидные, меламиноформальдегидные, эпоксиэфирные, карбаматные, частично акриловые и др. Это прежде всего материалы промышленного применения. Они удобны для использования в массовом и серийном производствах. Температура их отверждения в зависимости от состава смолы и композиции – от 100 °С и выше, а продолжительность – 1…45 мин. Покрытия на их основе имеют комплекс высоких эксплуатационных свойств и повышенный срок эксплуатации.

За счет реакции полиприсоединения отверждаются полиуретановые и эпоксидные составы. Поставляют их в виде двух компонентов (полуфабрикат и отвердитель) и перед применением смешивают в нужном соотношении. У таких составов достаточно высокие эксплуатационные характеристики и срок службы.

Поскольку термореактивные ЛКМ, как правило, содержат растворитель, то одновременно с химическими реакциями происходит и процесс физического высыхания. При этом отверждение может протекать как в естественных условиях при температуре окружающего воздуха, так и в искусственно созданных условиях при внешнем энергетическом воздействии (тепловом, световом, радиационном и др.). Существуют также ЛКМ, предусматривающие комбинированное отверждение, в составе которых содержатся термопластичные и термореактивные компоненты.

Определенные особенности отверждения имеют водно-дисперсионные и порошковые ЛКМ. Отверждение водно-дисперсионных составов происходит в несколько стадий. Формирование пленки на поверхности окрашиваемого материала в водно-дисперсионных красках происходит преимущественно за счет физических процессов в результате ее обезвоживания. Вода частично впитывается пористой подложкой, а частично испаряется. При этом эмульсия распадается, глобулы (частицы) полимера сближаются, контактируют между собой и под влиянием сил поверхностного натяжения сильно деформируются.

Слияние (коалисценция) частиц происходит благодаря диффузии полимерных цепей через границу соприкосновения. В результате образуется прочная, микропористая пленка, обладающая высокой паро- и воздухопроницаемостью. Полное высыхание краски в зависимости от ее вида, характера подложки и условий твердения происходит в течение 12…24 ч. После этого покрытие становится твердым и водостойким. Растворить его можно только соответствующим растворителем.

Выпускаются также водно-дисперсионные краски, отверждение которых происходит в результате химических процессов – за счет реакции поликонденсации функциональных групп пленкообразователя между собой (карбоксильных, эпоксидных и др.) и образования трехмерной сетчатой структуры пленки. Такие лакокрасочные покрытия не плавятся при нагревании, не растворяются в органических растворителях и имеют более высокую прочность и твердость.

У порошковых составов отсутствует стадия физического «высыхания», а образование пленки достигается сплавлением частиц при высокой температуре (до 200 °С). Такой механизм формирования пленки позволяет получать однородное плотное покрытие без сквозных пор, с хорошими эксплуатационными свойствами и длительным сроком эксплуатации.

4. Требования к качеству лакокрасочных материалов

Требования к качеству ЛКМ устанавливаются стандартами или другими нормативными документами в зависимости от их назначения, учитывая ряд показателей:

- вязкость характеризуется временем истечения определенного объема ЛКМ или погружением стандартного шарика в ЛКМ и определяется с помощью вискозиметров по ГОСТ 8420, ГОСТ Р 51691, ISO 2431, ISO 2884. Вязкость ЛКМ должна иметь определенную (оптимальную) консистенцию, зависящую от способа его применения, и не создавать затруднений при нанесении;

- степень перетира, характеризуемая размером самых крупных частиц (пигментов и наполнителей) в ЛКМ (СТБ ISO 1524, ГОСТ 6589, ГОСТ Р 51691 и ГОСТ Р 52753). Как правило, степень перетира составляет 10…50 мкм. Чем мельче частицы, тем лучше качество покрытия и меньше расход краски;

- укрывистость (кроющая способность) характеризует способность ЛКМ делать невидимым цвет или цветовые различия окрашиваемой поверхности и выражает собой площадь окрашиваемой поверхности, которую можно окрасить данным количеством ЛКМ с образованием высохшего лакокрасочного покрытия заданной толщины (ГОСТ 8784, ISO 6504 и ISO 2814). Измеряют, как правило, в г/м2 визуально или инструментальными методами. Однако для пигментированных лакокрасочных составов понятия «укрывистость» и «кроющая способность» по отечественным и зарубежным источникам не совсем однозначные. Согласно международному стандарту ISO 6504/1 (СТБ ISO 6504) под укрывистостью ЛКМ подразумевается площадь, которую можно укрыть одним литром или килограммом краски (м2/л или м2/кг) заданной толщины. При этом краска должна на 98% укрыть подложку, окрашенную белыми и черными полосами или квадратами. По ГОСТ 28246 под укрывистостью понимают способность ЛКМ делать невидимым цвет или цветовые различия и измеряют, как правило, в г/м2, а под кроющей способностью понимают площадь окрашиваемой поверхности, которую можно окрасить данным количеством ЛКМ с образованием высохшего покрытия заданной толщины и измеряют, как правило, в м2/л или м2/кг. Вместе с тем физическая сущность этих понятий по всем нормативным документам практически остается неизменной и характеризует потребительские свойства пигмента или пигментированного ЛКМ. Неоднозначным является и сравнение расходов краски по объему и массе. Нельзя также отождествлять укрывистость с расходом лакокрасочного материала, наносимого на единицу площади для получения пленки нормальной толщины. Для большинства красок укрывистость – 45…650 г/м2, кроющая способность – 3…11 м2/л;

- жизнеспособность (срок годности) – максимальное время, в течение которого ЛКМ, выпускаемый в виде отдельных компонентов, может быть использован после смешивания компонентов. Определяется по вязкости ЛКМ через 3 мин после смешивания компонентов и после истечения определенного времени, указанного в стандартах (ГОСТ 27271, EN ISO 9514);

- время высыхания – промежуток времени, в течение которого достигается определенная степень высыхания при заданной толщине слоя и определенных условиях сушки – температуре и влажности (ГОСТ 19007, ISO 1517 и ISO 9117);

- степень отверждения (высыхания) характеризует состояние поверхности покрытия при определенных значениях времени и температуры. Оценивается разными показателями и в первую очередь измерением физико-механических свойств: твердостью пленки, глубиной протекания химических реакций, содержанием гель-золь-фракции, степенью сшивания в трехмерном полимере и др. (ГОСТ 19007);

- содержание нелетучих веществ (сухого остатка) – отношение массы веществ, остающихся в пленке после испарения летучих веществ, к общей массе испытываемого материала (СТБ ISO 3251, ISO 3233, ГОСТ Р 52487, ГОСТ 17537). Сухой остаток (%) позволяет оценить содержание растворителя и воды в ЛКМ, но не указывает на содержание пигмента или связующего. Добавление в ЛКМ дешевых наполнителей позволяет выполнить требования стандарта по сухому остатку, но может привести к существенному снижению качества ЛКМ. Поэтому содержание сухого остатка является только полезной информацией в сочетании с другими техническими характеристиками. Например, для качественных акриловых красок он должен составлять не менее 45…50%;

- твердость пленки, характеризующая ее способность сопротивляться местным деформациям и стойкость к разрушению при механических воздействиях, а иногда и степень ее отверждения. Оценивается различными методами: по зависимости скорости затухания амплитуды качания маятника от твердости покрытия, с помощью специальных карандашей с твердостью от 9В до 9Н, методом царапин и др. (ГОСТ 5233, ISO 1518, ISO 1522 и ISO 15184);

- эластичность определяет способность лакокрасочного покрытия принимать прежнюю форму после снятия деформирующего усилия (растяжения) или следовать за деформацией подложки без отслаивания и растрескивания. Оценивается прочностью пленки при изгибе и другими методами (ISO 1520);

- прочность пленки при изгибе, устанавливаемая по оценке стойкости лакокрасочного покрытия к растрескиванию или отслаиванию от металлической поверхности при изгибе окрашенного образца вокруг цилиндрического стержня (ГОСТ 6806, ГОСТ Р 52740, ISO 6860, ISO 1519);

- прочность пленки при растяжении (ГОСТ 29309, ISO 1520), устанавливаемая по глубине (мм) вдавливания сферического пуансона в металлическую пластинку с покрытием в момент его разрушения;

- прочность пленки при ударе (ГОСТ 4765, ISO 6272), характеризующая стойкость покрытия к растрескиванию или отслаиванию от подложки при мгновенной деформации под действием ударной нагрузки. Оценивается минимальной высотой свободного падения груза и минимальной массой груза при определенном размере бойка, при котором произошло растрескивание и (или) отслаивание покрытия от окрашиваемой поверхности;

- адгезия покрытия (адгезионная прочность) – совокупность сил, связывающая высохшее лакокрасочное покрытие с окрашиваемой поверхностью (подложкой). Может иметь механическую, химическую или электромагнитную природу и измеряется силой отрыва на единицу площади (ГОСТ 15140, ГОСТ 27890, ISO 2409 и ISO 4624). Измеряется в паскалях или баллах. Высокая адгезия является условием образования высококачественного лакокрасочного покрытия;

- внешний вид покрытия характеризуется цветом, фактурой, качеством исполнения, наличием или отсутствием дефектов и устанавливается соответственно по образцу-эталону (ГОСТ Р 51691, ГОСТ 9.407, ISO 3668), визуально при естественном или искусственном освещении и другими методами. После отверждения поверхность покрытия должна быть гладкой, однородной, без расслаивания, оспин (углублений, не доходящих до окрашиваемой поверхности), потеков, морщин и посторонних включений. Допускается небольшая «шагрень» (различные цветовые оттенки). По качеству исполнения покрытия делятся на семь классов. К классу I относятся гладкие и однотонные покрытия, на которых не допускается никаких дефектов. Для класса VII дефекты на покрытиях не нормируются. Для каждого ЛКМ установлен максимально достигаемый класс покрытия;

- цвет является одним из важнейших декоративных признаков лакокрасочных материалов (СТБ 2225). Он должен находиться в пределах допускаемых отклонений, установленных эталонами цвета «Картотеки» или утвержденными контрольными образцами (ГОСТ Р 51691). Устанавливается методом визуального сравнения по ГОСТ 29319 и ISO 3668 при естественном или искусственном рассеянном свете. В настоящее время придание цвета краске осуществляется, как правило, с помощью специального колеровочного оборудования, которое позволяет получить не только любое количество краски нужного цвета, но и повторить его при необходимости через некоторое время;

- блеск характеризуется способностью отражать свет (ГОСТ Р 51691). Оценивается обычно по степени блеска поверхности покрытия в процентах с помощью специальных приборов (блескомеров) по ГОСТ 896, ГОСТ Р 52633 и ISO 2813. Например, высокоглянцевая поверхность имеет степень блеска более 60%;

- толщина пленки, оказывающая влияние на прочность адгезионной связи и обычно составляющей 60…100 мкм. Чем тоньше пленка, тем выше прочность связи с подложкой. Поэтому толщина слоя покрытия не должна превышать определенных значений. Многослойные покрытия, состоящие из нескольких тонких слоев, прочнее однослойных, имеющих ту же толщину. Устанавливают по ISO 2808 и ГОСТ Р 51694;

- плотность, измеряемая пикнометрическим методом по методике, изложенной в ISO 2811-1 и ГОСТ 28513. Плотность красок последнего поколения несколько меньше своих предшественниц;

- атмосферостойкость, которая способна сохранять декоративные и эксплуатационные характеристики при воздействии различных климатических факторов: дождь, солнце, ветер, высокие и низкие температуры. Оценивают при помощи натурных испытаний или в климатических камерах (ГОСТ 9.401);

- устойчивость к свету (светостойкость), светопрочность.

Устойчивыми к свету считаются лакокрасочные слои, не меняющие ни свойств, ни внешнего вида в результате прямого воздействия света под открытым небом. Светопрочность относится только к изменению красочного тона (ГОСТ 21903). Для повышения светостойкости в состав ЛКМ вводятся вещества, которые носят название ультрафиолетовых фильтров (УФ, UV);

- проницаемость покрытий, характеризующая способность препятствовать проникновению жидкостей, паров и газов к поверхности подложки из окружающей среды, т.е. характеризующая защитные свойства покрытий от внешней контактирующей с ней среды. Выражают проницаемость чаще всего в м2/ч · Па или г/м2 · сут. (ГОСТ 25898);

- стойкость к истиранию (DIN 13300) устанавливается в условных единицах или по количеству циклов истирания (классы от 1 (до 200 циклов) до 5 (до 40 циклов);

- безопасность (токсичность, пожаро- и взрывоопасность) – (ГОСТ 19433, ГОСТ Р 51691 и ГОСТ Р 52362);

- срок службы покрытия (ГОСТ 9.401 и ГОСТ 9.407).

Качественные характеристики ЛКМ иностранных производителей приводятся, как правило, на знаках качества RAL, отечественного производства – в маркировке, кодируемой группой знаков.

5. Материалы для подготовки поверхности к отделке

Грунтовки (от нем. grunt – почва, основа) представляют собой лакокрасочные составы, образующие при нанесении на окрашиваемую поверхность первым слоем непрозрачное или прозрачное однородное покрытие с хорошей адгезией к поверхности и последующим окрашиванием. Предназначены для улучшения свойств лакокрасочной системы (ГОСТ Р 51693). Они пропитывают (модифицируют) поверхность окрашиваемого материала, делают ее более плотной и способствуют равномерному наложению и абсорбции (впитыванию) таких материалов, как краска, штукатурка, шпатлевка, обойный клей и др. Кроме того, грунтовки могут выполнять и другие функции: защищать металл от коррозии, выявлять текстуру древесины, перекрывать поры и другие дефекты окрашиваемой поверхности.

По назначению грунтовки подразделяются на антикоррозионные (для металлов), антисептические (по древесине), пропиточные, или глубоко проникающие (для штукатурки, гипсокартона, под плитку), укрепляющие, уменьшающие впитывающую способность основания, улучшающие адгезию, изолирующие, специальные, для наружных (фасадные) и внутренних работ и др. Различают также составы для первичной подготовки оснований (праймергрунтовки) и для улучшения сцепления между отделочными слоями. При этом они могут быть как универсальными, так и под конкретные виды красок. Грунтовкой может быть также и сама краска, разбавленная растворителем (самогрунтующаяся краска).

Все грунтовочные составы подразделяют на водные (на основе клеев и минеральных вяжущих), масляные и синтетические.

По составу грунтовки включают в себя пленкообразующие вещества (смолы, масла, разные виды клеев и т.п.), небольшое количество пигментов, ускорители высыхания и другие добавки для придания поверхности тех или иных свойств. Обычно грунтовки содержат пигмента 50…80% от массы связующего, в то время как в красках – 100…120% пигмента. Связующие в грунтовках, как правило, те же, что и у соответствующих красок. Кроме того, грунтовки обладают меньшей вязкостью, чем окрасочные составы.

Грунтовки поставляются потребителю как в сухом виде, так и готовыми к употреблению составами. В то же время отдельные виды грунтовок промышленностью не производятся и их необходимо готовить на месте производства работ.

Шпатлевки (от нем. spatel – шпатель, лопаточка) представляют собой пастообразные или жидкие лакокрасочные материалы, наносимые на окрашиваемую поверхность с целью выравнивания незначительных неровностей и получения гладкой ровной поверхности. В ряде случаев шпатлевки служат также для исправления планиметрии и создания сложных криволинейных поверхностей (куполов, колонн, арок, скругленных углов и т.п.), различных архитектурных деталей (тяг, карнизов, лепных украшений).

В состав шпатлевок входят пленкообразующее вещество, минеральные наполнители, пигменты, пластификаторы, растворители и другие целевые добавки (ГОСТ 10277). От грунтовок и красок они отличаются большим содержанием сухого вещества (до 80% по массе) и высоким соотношением количества наполнителей и пигментов к пленкообразователю (обычно от 5 : 1 до 12 : 1).

Обязательным требованием, предъявляемым к шпатлевочным составам, являются высокая пластичность и отсутствие усадки или сильного расширения при высыхании. Они должны образовывать очень тонкий ровный слой, не содержащий посторонних включений, без царапин и видимых дефектов.

Все современные шпатлевки подразделяют на сухие смеси, затворяемые водой, и готовые к применению пастообразные составы. По назначению из них условно выделяют четыре группы: выравнивающие (груборельефные или шпатлевки первого слоя), финишные (шпатлевки второго слоя), универсальные и специализированные. В зависимости от вида вяжущего различают гипсовые, цементные, полимерные и другие виды шпатлевок. Лучшие современные сухие шпатлевки имеют весьма сложный многокомпонентный состав и изготовляются на основе гипса или цемента и модифицирующих полимеров. Модификация минеральных вяжущих полимерами обеспечивает шпатлевкам высокую адгезию, эластичность, водостойкость, легкость обработки и долговечность.

Шпатлевки готовые к применению в ряде случаев превосходят сухие смеси как по качеству, так и по стоимости. Более качественными из них являются шпатлевки на основе акриловых дисперсий, стиролакриловые, на органорастворимых вяжущих – пентафталевых, нитроцеллюлозных, эпоксидных и др.

Замазки (подмазки) предназначены для заделки мелких трещин, царапин и выбоин на отделываемых поверхностях, а также отверстий, щелей и швов в различных изделиях. Они отличаются от шпатлевок тем, что не дают усадки и обладают повышенной адгезией.

Замазки могут быть отверждающиеся и неотверждающиеся. Приготовляют их, как правило, на месте производства работ. Например, для получения меловой замазки тщательно перетирают 80% мела и 20% натуральной олифы. Иногда в состав олифы

вводят небольшое количество минерального масла (талового). Такая замазка обладает достаточно высокой пластичностью, быстро затвердевает, а после затвердевания не растрескивается и не крошится.

Порозаполнитель – лакокрасочный материал, предназначенный для заполнения пор или трещин окрашиваемой поверхности. Состоит из смеси пленкообразующего вещества, пластификатора, растворителя и наполнителей. Поставляется на рынок цветным и бесцветным.

6. Материалы основного лакокрасочного слоя

Лаки (от слова laksha (лакша), которое на древнем индийском языке санскрит означало «сто тысяч» из-за огромного числа лаковых щитовок (семейство насекомых), продуктом секреции которых является шеллак – смолистая субстанция, и уже позднее от нем. Lack) представляют собой жидкие растворы пленкообразующих веществ в органических растворителях или воде, образующие после нанесения на поверхность и высыхания твердую, прозрачную (обычно блестящую) и однородную пленку с хорошей адгезией к материалу изделия. Иногда лаки могут быть и непрозрачными, например кузбасслак.

В лаках в отличие от красочных составов отсутствует пигментированная составляющая (ISO 4618/1). Кроме двух основных компонентов, лаки могут содержать еще различные добавки – пластификаторы, отвердители, сиккативы и другие вещества, улучшающие качество лакового покрытия (ГОСТ Р 52165). В отдельных случаях лаки могут содержать красители и матирующие вещества.

В зависимости от характера отверждения различают лаки, образующие пленки в результате испарения растворителя, химических реакций полимеризации и поликонденсации и совместного процесса испарения растворителя и химической реакции. Названия лаков чаще всего соответствуют составу пленкообразователей (нитроцеллюлозные, масляные, полиэфирные) и реже – растворителей (спиртовые, водорастворимые). Однако из-за многокомпонентности составов названия эти достаточно условные.

Спиртовые лаки состоят из синтетических полимеров, растворенных в спирте или смеси спирта с другими летучими растворителями. Пленки спиртовых лаков образуются в результате испарения растворителя и могут быть снова растворены в нем. Спиртовые лаки (канифольные, шеллачные, канифольно-шеллачные, карбонильные и др.) чаще всего находят применение в столярномебельном производстве. Спиртовые политуры в отличие от лаков содержат меньше смолы (соответственно 7…12% и не менее 30%). Они лучше пропитывают древесину, обеспечивая заполнение пор и более прочное сцепление.

Масляные лаки – растворы природных или синтетических полимеров (смол), модифицированных высыхающими маслами в растворителях с добавкой сиккативов. Содержания масла в них больше, чем смолы. В зависимости от соотношения масла и смолы они подразделяются на жирные, средние и тощие. Пленки масляных лаков обладают высокой эластичностью, морозо- и водостойкостью. Однако из-за дефицитности масел и длительности высыхания имеют ограниченное применение. В основном используются для наружной и внутренней отделки по дереву (мебель, деревянные полы и др.).

Смоляные лаки содержат смолы, как правило, больше, чем масла. В зависимости от вида пленкообразующего компонента их подразделяют на нитроцеллюлозные, полиэфирные, поливинилхлоридные, полиуретановые, акриловые, перхлорвиниловые, мочевиноформальдегидные и др.

Большую часть всех производимых лаков в настоящее время используют для получения эмалевых красок и грунтовок (полуфабрикатный лак).

Краски (от слова красивый) – это больше собирательное название, обозначающее несколько групп красящих веществ. В строительной практике красками чаще всего называют жидкие или пастообразные пигментированные материалы, имеющие пленкообразующую среду в виде олифы различных марок, водных дисперсий синтетических полимеров или других пленкообразующих веществ и образующие на окрашиваемой поверхности непрозрачное покрытие в виде твердой пленки. В зависимости от типа пленкообразующего вещества краски подразделяют на масляные, клеевые, минеральные, порошковые и эмалевые. Употребляемые термины «эмаль» и «краска» тоже достаточно близки, но не совсем тождественны.

Эмалевые краски (эмали) – это жидкие или пастообразные пигментированные материалы, имеющие лакокрасочную среду в виде раствора пленкообразующего вещества в органических растворителях и образующие на окрашиваемой поверхности непрозрачное покрытие, т.е. эмали – это пигментированные лаки. Содержание пигмента в эмалях – 80…120% в зависимости от их укрывистости и назначения эмали. Характерной особенностью эмалевых покрытий является блестящая поверхность, напоминающая поверхность стеклоэмали. В зависимости от состава основных пленкообразующих веществ, различают эмали масляные, феноломасляные, алкидные, алкидно-стирольные, эпоксидные, акриловые, полиуретановые, полиэфирные, нитроцеллюлозные, перхлорвиниловые и др. (СТБ 1507).

Водоразбавляемые краски – составы, в которых пленкообразующее вещество растворимо или диспергировано преимущественно в воде (клеевые, силикатные, казеиновые, водно-дисперсионные).

Клеевые краски представляют собой суспензии пигментов (минеральных или органических), наполнителей (мел) и различного рода добавок в водных растворах пленкообразователей. В качестве пленкообразователей используют клеи животного (белковый, казеиновый, глютиновый), растительного (декстрин) и синтетического (поливинилацетатный) происхождения. Добавками служат стабилизаторы, загустители, диспергаторы, гидрофобизаторы и др. Готовят такие составы непосредственно перед нанесением на окрашиваемую поверхность. После нанесения на окрашиваемую поверхность и высыхания образуются пористые, как правило, неводостойкие и непрочные, но с достаточно хорошими декоративными свойствами покрытия. Применяются в основном для отделки внутренних помещений.

Силикатные краски тоже входят в группу водоразбавляемых составов, но минерального происхождения. Получают их на основе жидкого калийного (растворимого) стекла, содержащего улучшающие органические добавки и пигменты. Выпускаются одно- и двухупаковочными. Незначительное количество полимера (до 5%) обеспечивает им стойкость при хранении и возможность применения в одноупаковочном варианте. Они хорошо сцепляются практически с любой поверхностью, образуя прочные физико-химические связи, стойкие к любым атмосферным явлениям. Сцепление с основанием происходит в две стадии. Вначале связующее (жидкое калийное стекло) вступает в химическую реакцию с диоксидом углерода воздуха и образуется силикагель, который затем взаимодействует с каменным основанием окрашиваемой поверхности.

Силикатные краски обладают высокой воздухо- и паропроницаемостью, однако имеют низкие гидрофобные показатели (высокое водопоглощение). Они применяются исключительно для окраски минеральных поверхностей и своей популярностью во многом обязаны реставраторам, широко применяющим их для ремонта исторических зданий. Срок службы силикатных покрытий, как правило, до 12 лет. Другие минеральные краски (цементные, известковые) применяются гораздо реже.

Водно-дисперсионные краски (водоэмульсионные, латексные) представляют собой сложную композицию, в которой водонерастворимое пленкообразующее вещество и пигмент диспергированы в водной среде, образуя устойчивую суспензию, т.е. это пигментированные эмульсии полимера в воде (ГОСТ 28198, СТБ 1197, DIN EN 13300). Вода не растворяет, а разбавляет находящиеся в таких красках компоненты. В состав вододисперсионных красок входят также диспергаторы, эмульгаторы, пластификаторы, стабилизаторы, загустители, антивспениватели (пеногасители) и, по необходимости, другие вещества (антисептики, ингибиторы коррозии, гидрофобизирующие, структурирующие, коалесцирующие добавки), улучшающие свойства красок. Эмульгаторы покрывают тонкой пленкой частички полимера и препятствуют их коагуляции (слипанию). По величине диспергируемых частиц в водной фазе различают дисперсии молекулярные (менее 5 нм), коллоидные (5…1000 нм) и грубые (более 1000 нм).

Под обозначением эмульсия понимают распределение двух жидких несмешивающихся фаз (например, масло в воде, молоко, где основной фазой является вода, в которой диспергированы мельчайшие капельки жира). Под латексом (от лат. latex – жидкость, сок) понимается водная коллоидная дисперсия глобул натурального, искусственного или синтетического каучука. Поэтому в настоящее время такие краски и получили название водно-дисперсионные (преимущественно в русском языке), эмульсионные (emulsion paint) – в английском, латексные (latex paint) – в немецком.

Водно-дисперсионные краски изготовляются готовыми к употреблению или в виде тщательно протертой жидкой пасты белого цвета, которую затем перед началом малярных работ разводят водой до требуемой консистенции. При их изготовлении диспергируют только пигмент диоксид титана (рутил) и наполнители. Для получения состава нужного цвета или оттенка в их состав добавляют специальные колерные пасты и тонеры. Основное достоинство водно-дисперсионных красок – отсутствие в их составе органических растворителей, что обусловливает нетоксичность, взрыво- и пожаробезопасность.

В современных водно-дисперсионных красках в качестве пленкообразователей используют в основном сополимеры акрилатов (акриловые связующие), стирола с бутадиеном, винилхлорида, винилацетата, алкидные, эпоксидные, полиуретановые, силиконовые и другие смолы. Наиболее востребованными в настоящее время являются красочные составы на основе акриловых связующих. Они представляют оптимальный компромисс между стоимостью и качеством при достаточно продолжительном сроке эксплуатации (10…15 лет).

Водно-дисперсионными красками допускается окрашивать непросохшие влажные поверхности. Однако при замерзании они теряют свои качественные характеристики и хранить их следует в отапливаемых помещениях.

Масляные краски (ГОСТ 30884) представляют собой суспензии неорганических пигментов и наполнителей в олифах или маслосодержащих алкидных смолах. Изначально такие краски готовили на натуральной (высыхающей) олифе и качество их было достаточно высоким. В настоящее время используются оксидированные и искусственные (синтетические) олифы с использованием летучих растворителей или смеси различных масел. Пигментами служат охра, железный сурик, оксид хрома, диоксид титана и другие, наполнителями – тальк, каолин, слюда. Для ускорения процессов отверждения в состав красок вводят сиккативы (растворимые в олифах соли кобальта, марганца, свинца), для улучшения процессов диспергирования пигментов и наполнителей – поверхностно-активные вещества.

В масляной краске каждая частичка пигмента и наполнителя окружена адсорбированным на ее поверхности связующим веществом – олифой. Выпускаются двух типов: густотертые (с содержанием олифы 12…20%), требующие перед употреблением разбавления олифой, и готовые к употреблению (с содержанием олифы 40…50%).

Масляные краски применяют для внутренней и наружной окраски по металлу, дереву и просохшей штукатурке. Наряду с положительными качествами такие составы имеют и существенные недостатки: длительное время отверждения (1…4 сут), слабая адгезия, низкая твердость и атмосферостойкость пленки. В настоящее время выпуск большинства масляных ЛКМ резко сократился.

Пленкообразователем в алкидных красках (эмалях) служат алкидные смолы, растворителями или разбавителями – скипидар, олифа, очищенный керосин. Алкидные лакокрасочные материалы образуют покрытия в результате окислительно-полимеризационных процессов с участием ненасыщенных связей жирных кислот, реакции поликонденсации либо улетучивания растворителя. Скорость полимеризации регулируется специальными добавками – сиккативами. Покрытия из алкидных лакокрасочных материалов отличаются достаточно высокой атмосферостойкостью, хорошей адгезией к металлу, бетону, древесине и межслойной адгезией. Чем больше жирность (процентного содержания масла), тем эластичнее лакокрасочное покрытие. Недостатком алкидных ЛКМ является сравнительно длительный срок высыхания (до 24 ч), высокое содержание органического растворителя, низкая водо- и химическая стойкость.

Акриловые краски (плиолитовые) получают на основе полиакрилатов (преимущественно метил-, этил и бутилакрилатов) и их сополимеров (винилакриловых, акрилсиликоновых, стиролакриловых), воды, пигментов, наполнителей и специальных добавок. Акриловые связующие придают красочному составу хорошую укрывистость и высокую адгезию к металлам и внутри слоев. В зависимости от параметров применяемых составляющих могут производиться как для внутренних, так и наружных покрытий. Они просты в применении, прекрасно колеруются с получением до 15 тыс. различных цветов и оттенков и быстро высыхают. Покрытия паропроницаемы, эластичны, стойкие к удару, хорошо сохраняют свой цвет и выдерживают интенсивное ультрафиолетовое облучение. Они долговечны и стойки к мытью. К недостаткам следует отнести низкую паропроницаемость и устойчивость к вздутию и отслаиванию. Средний срок их эксплуатации в зависимости от производителя составляет 10…20 лет.

Кремнийорганические (сликоновые) краски получают на основе кремнийорганических соединений (разветвленных полиорганосилоксанов). Покрытия отличаются высокими декоративными и эксплуатационными свойствами, хорошей атмосферо- и влагостойкостью, стойкостью к действию растворов неорганических кислот, разбавленных растворов щелочей, солей металлов, аммиака, фенолов. Они подходят практически для всех видов минеральных поверхностей, хорошо совместимы как с минеральными, так и с синтетическими красками. Особенно актуально их применение по штукатурке, поскольку силиконовые покрытия пропускают углекислый газ, необходимый для процессов карбонизации и твердения извести, входящей в состав штукатурного состава. Недостатками таких покрытий являются хрупкость, слабая адгезия и недостаточная стойкость к действию минеральных масел и углеводородных растворителей, сравнительно высокая температура отверждения (около 200 °С). Срок эксплуатации таких покрытий – до 15 лет.

Модификация кремнийорганических соединений другими полимерами (алкидными смолами, полиакрилатами, эфирами целлюлозы), а также введение различных пигментов и наполнителей позволяет устранять указанные недостатки и получать покрытия, например, холодного отверждения, повышенной твердости, прочности и термостойкости.

Полиуретановые ЛКМ получают на основе гидроксилсодержащих олигомеров (полиолы и гидроксилированные акрилаты, полиэфиры, эпоксиды, алкиды, винильные соединения) и изоцианатов (алифатические, ароматические, циклоалифатические и др.). Они могут быть одно- и двухкомпонентными. Согласно международной классификации их подразделяют на группы:

- двухкомпонентные составы, отверждающиеся при обычной и повышенной температуре;

- отверждающиеся при обычной температуре влагой воздуха;

- отверждающиеся при горячей сушке (100…150 °С);

- полиуретаны физической сушки (водные дисперсии);

- на основе модифицированных полиуретанов – уралкиды окислительной сушки.

При этом они могут быть органоразбавляемые (лаки и эмали), на водной основе с высоким сухим остатком, порошковые и радиационной сушки. Покрытия на основе полиуретановых красочных составов отличаются высокой долговечностью, износостойкостью, эластичностью (устойчивостью к деформационным нагрузкам), водо- и химической стойкостью к агрессивным газам, кислотам, щелочам, растворителям, нефти и нефтепродуктам. Из недостатков можно отметить двухкомпонентность, токсичность и сравнительно высокую стоимость.

Эпоксидные краски могут быть с органическим и без органического растворителя, водоразбавляемые, одно- и двухкомпонентные, горячего и холодного отверждения. В качестве отвердителя применяются полиамины или их производные. Эпоксидные покрытия обладают высокой твердостью и эластичностью, абразивной и химической стойкостью и адгезией к разным подложкам. Недостатком таких покрытий является пониженная атмосферостойкость.

Порошковые краски отличаются от «традиционных» жидких и пастообразных составов полным отсутствием органического растворителя. В их состав входят мелкодисперсные пленкообразователи, отвердители, наполнители, пигменты и целевые добавки (стабилизаторы, пластификаторы, поверхностно-активные вещества). В качестве пленкообразователей используются термопластичные (полиамиды, поливинилхлорид, полиэтилен, сополимеры этилена с винилацетатом, насыщенные полиэфиры) и термореактивные (эпоксидные, полиэфирные, полиуретановые, акрилатные) полимеры (ГОСТ 9.410). Наиболее распространенными пигментами в составе порошковых красок являются диоксид титана, оксид хрома, технический углерод, железооксидные, кадмиевые и другие светопрочные неорганические и органические (фталоцианиновые, пигмент желтый) пигменты.

Основными качественными характеристиками порошковых красок являются дисперсионный состав, сыпучесть, гигроскопичность, насыпная плотность, склонность к псевдоожижению и др. Дисперсионный состав характеризуется размером частиц порошка, которые составляют порядка 0,1…100 мкм (допустимый размер 5…350 мкм). Более грубодисперсные порошки образуют и более толстые покрытия. Сыпучесть зависит от дисперсности порошков, влажности и температуры. Критерием оценки

сыпучести являются угол внутреннего трения, скорость высыпания порошка или угол естественного откоса, который обычно составляет 36…45°. Для создания более качественных покрытий лучше использовать более сыпучие порошки. Гигроскопичность влияет на сыпучесть порошка и качество пленкообразования и должна составлять 0,5…3%. Насыпная плотность порошковых красок составляет 200…800 кг/м3 и зависит от состава красок, формы частиц и степени их дисперсности. У пигментированных составов она выше.

Наносят порошковые составы на окрашиваемую поверхность методом электростатического или трибостатического напыления с последующей термообработкой при температуре 160…200 °С до образования покрытия с требуемыми свойствами. Полученные покрытия отличаются высокой адгезией, абразивной и коррозионной стойкостью (к действию растворов неорганических кислот, щелочей, солей металлов, аммиака, фенолов), долговечностью и минимальным влиянием на окружающую среду. Применяются для покрытия изделий различного назначения, в том числе кровельных изделий, алюминиевых профилей, архитектурных элементов, мебели и т.п.

Морилка – разновидность ЛКМ, которая не содержит связующего. Готовят на растворителях и водной основе. Основное назначение морилки – придать особый оттенок древесине.

Фактурные краски производят, как правило, на основе воднодисперсионных с повышенным содержанием специальных наполнителей (древесные опилки, кварцевый песок и др.) и с использованием различных приемов их нанесения (валики с длинным ворсом, зубчатый шпатель, губка и др.).

К специальным ЛКМ относятся преобразователи ржавчины, огнезащитные, изолирующие и другие краски. В основе действия преобразователей ржавчины используются химические реакции, нейтрализующие оксиды и преобразующие их в защитные пленки. Это позволяет окрашивать окислившуюся поверхность металла без тщательной очистки и грунтовки.

7. Обозначение лакокрасочных составов

Общепринятой международной системы обозначения ЛКМ (маркировки) не разработано. Информация для потребителей по хранению, перевозке и применению предоставляется, как правило, в виде предупредительной маркировки, инструкции по безопасному использованию или паспорта безопасности. Маркировка может наноситься на упаковку в виде текста, символов или пиктограмм. На постсоветском пространстве, в том числе и в отечественном производстве (ГОСТ 9825, ГОСТ 9980.4), принято буквенно-цифровое обозначение ЛКМ. Состоит оно из нескольких групп знаков и закодировано, как правило, на этикетках упаковок (рис. 2).

Рис. 2. Обозначение лакокрасочных материалов

Первая группа – это вид лакокрасочного материала (лак, эмаль, краска, шпатлевка, грунтовка). Исключение составляют масляные краски на одном пигменте. Вместо слова «краска» они обозначаются по названию пигмента, например сурик, охра, умбра (сурик МА-15).

Во второй группе знаков кодируется состав пленкообразующего вещества, указывающий на его химическую основу. Для краткости из названия оставляют всего две буквы:

- АД – полиамиды,

- АК – полиакрилаты,

- АС – сополимеры полиакрила,

- АУ – алкидно-уретановые,

- АЦ – ацетилцеллюлоза,

- БТ – битумы и пеки,

- ВА – поливинилацетали,

- ВЛ – поливинилбутерали,

- ВН – винилы и винилацетаты,

- ВС – сополимеры поливинилацетали,

- ГФ – глифталевые смолы,

- ИК – инденкумароновые смолы,

- КК – канифоль,

- КО – кремнийорганические смолы,

- КП – копалы,

- КС – сополимеры карбинола,

- КЧ – каучуки,

- МА – растительные масла,

- МЛ – меламиновые,

- МС – алкидно- и масляностирольные,

- МУ – мочевинные (карбамидные),

- МЧ – мочевиноформальдегидные смолы,

- НП – нефтеполимерные,

- НЦ – нитроцеллюлоза,

- ПЛ – полиэфиры насыщенные,

- ПФ – пентафталевые,

- ПЭ – полиэфиры ненасыщенные,

- УР – полиуретаны,

- ФА – фенолалкиды,

- ФЛ – крезолформальдегиды,

- ФМ – фенольно-масляные смолы,

- ФП – фторопласты,

- ХВ – поли- и перхлорвинилы,

- ХС – сополимеры винилхлорида,

- ЦГ – циклогексановые,

- ШЛ – шеллак,

- ЭП – эпоксидные,

- ЭТ – полиэтилен и полиизобутилен,

- ЭФ – эпоксидноэфирные смолы,

- ЭЦ – этилцеллюлоза,

- ЯН – янтарь.

Между первой и второй группой знаков возможно буквенное уточнение отдельных свойств лакокрасочного материала (дополнительный буквенный индекс):

- Б – без летучего растворителя,

- В – водоразбавляемые,

- ВД – водно-дисперсионные,

- ОД – органодисперсионные,

- П – порошковые и др.

В третьей группе знаков первыми цифрами кодируется преимущественное назначение и условия эксплуатации лакокрасочного материала:

- 0 – грунтовки и полуфабрикатные лаки,

- 00 – шпатлевки,

- 1 – атмосферостойкие (для наружных работ),

- 2 – ограниченно-атмосферостойкие (для внутренних работ),

- 3 – защитные (консервационные),

- 4 – водостойкие (в том числе к действию горячей воды),

- 5 – специальные (светящиеся, противообрастающие, терморегулирующие и др.),

- 6 – маслобензостойкие,

- 7 – химически стойкие,

- 8 – термостойкие,

- 9 – электроизоляционные и электропроводные.

Между второй и третьей группой знаков ставится дефис. Для масляных густотертых красок перед третьей группой знаков ставится один ноль.

Вторая и последующие цифры в третьей группе знаков, которые присоединяются к первой цифре или нулям без разделительного знака, для всех лакокрасочных материалов, кроме масляных красок, обозначают номер разработки и практической информации не несут. И лишь для масляной краски вторая цифра обозначает вид олифы:

- 1 – натуральная,

- 2 – «Оксоль»,

- 3 – глифталевая,

- 4 – пентафталевая,

- 5 – комбинированная.

После порядкового номера возможно также буквенное уточнение специфических свойств лакокрасочного материала:

- М – матовый,

- ПМ – полуматовый,

- Н – с наполнителем,

- ПГ – пониженной горючести,

- НГ – негорючий, В – высоковязкий,

- ГС – горячей сушки,

- ХС – холодной сушки и др.

Далее для пигментированных материалов полным словом указывается цвет лакокрасочного состава.

Лакокрасочные материалы, выпускаемые зарубежными производителями, не обозначаются по такой схеме, а чаще всего имеют собственное название, которое в большинстве случаев не указывает на природу их происхождения и преимущественное назначение.

Информация по конкретному виду материала чаще всего приводится в каталоге производителей либо в виде пиктограмм на возможные технологические действия: экологическую направленность; область применения; степень блеска; тип, расход и способ нанесения краски; время высыхания; предварительную подготовку поверхности; условия покраски и др.