Содержание страницы

1. Определение и классификация теплоизоляционных материалов

Основное назначение теплоизоляционных (энергосберегающих) материалов в зданиях и сооружениях – ограничивать количество передаваемого тепла от нагретой среды к холодной, т.е. сохранять в помещении внутреннее тепло зимой и защищать от жары летом. Передача тепла внутри материала или от одного элемента конструкции к другому (теплообмен) обусловлена разностью температур. Любое ограждение способствует сопротивлению передачи тепла от нагретой среды к холодной. Однако для достижения требуемого сопротивления необходимо либо увеличивать толщину ограждения, либо применять теплоизоляционные материалы, позволяющие снижать толщину ограждения.

Основными качественными характеристиками теплоизоляционных материалов являются их пористость, плотность и теплопроводность. К теплоизоляционным относят материалы и изделия, имеющие численное значение теплопроводности не более 0,175 Вт/(м · К) и среднюю плотность до 500 кг/м3 . Следовательно, самым характерным признаком таких материалов является низкая плотность и высокая пористость, так как воздух, находящийся в порах материала, обладает гораздо меньшей теплопроводностью (0,025 Вт/(м · К), чем окружающее его вещество.

Поскольку теплопроводность материалов напрямую связана с его пористостью, а пористость – со средней плотностью, то с достаточной степенью точности можно установить и связь между плотностью и теплопроводностью материала. Чем ниже средняя плотность материала, тем больше в нем пор и тем ниже его теплопроводность. Поэтому теплоизоляционные материалы принято подразделять на марки в зависимости от плотности (кг/м3 ): D15, D25, D35, D50, D75, D100, D125, D150, D200, D250, D300, D350, D400, D500. Марка теплоизоляционного материала обозначает верхний предел его средней плотности. Например, изделия марки 75 могут иметь плотность, равную 51…75 кг/м3 (ГОСТ 16381).

В условиях эксплуатации теплопроводность материалов зависит не только от плотности и пористости, а также от структуры, пористости, влажности, температуры окружающей среды и других факторов. Не менее важными качественными характеристиками теплоизоляционных материалов являются сжимаемость, прочность, теплоемкость, водопоглощение, сорбционная влажность, гидрофобность, паропроницаемость, водостойкость, морозостойкость, огнестойкость, негорючесть, надежность и долговечность, биостойкость, экологичность и возможность проведения монтажных работ вне зависимости от сезона.

По теплопроводности λ теплоизоляционные материалы делят на три класса: А – низкой (до 0,06 Вт/м · К), Б – средней (0,06…0,115 Вт/м · К) и В – повышенной теплопроводности (0,115…0,175 Вт/м · К). Причем, согласно требованиям европейского стандарта использование показателя теплопроводности λ предполагается с обеспеченностью 90/90. Это означает, что данный показатель будут иметь 90% продукции в 90% проведенных испытаний. А для упрощения восприятия показатель теплопроводности λ указывают в мВт/(м · К) ((Вт/м · К) · 10–3). Например, индекс 35 показывает, что λ = 0,035 Вт/(м · К).

По составу исходного сырья теплоизоляционные материалы подразделяют на органические, неорганические и комбинированные (композиционные). В зависимости от внешнего вида и формы они могут быть рыхлые (минеральная вата) и сыпучие (перлитовый песок); штучные (блоки, кирпичи, плиты), рулонные (маты) и шнуровые (жгуты). По структуре и строению – мелкопористые ячеистые (как пена), волокнистые (как вата), зернистые (воздух находится в межзерновом пространстве) и пластинчатые (воздушные прослойки заключены между листами материала).

В зависимости от жесткости теплоизоляционные материалы подразделяют:

- на мягкие (М) – сжимаемость по объему составляет более 30% при удельной нагрузке 0,002 МПа;

- полужесткие (П) – сжимаемость 6…30% при удельной нагрузке 0,002 МПа;

- жесткие (Ж) – сжимаемость до 6% при удельной нагрузке 0,002 МПа;

- повышенной жесткости (ПЖ) – сжимаемость до 10% при удельной нагрузке 0,04 МПа;

- твердые (Т) – сжимаемость до 10% при удельной нагрузке 0,1 МПа.

По горючести (СНиП 21-01-97) теплоизоляционные материалы подразделяются на негорючие (НГ), слабо горючие (Г1), умеренно горючие (Г2), нормально горючие (Г3) и сильно горючие (Г4).

Номенклатура применяемых в строительстве теплоизоляционных материалов довольно широка. Однако реально рынок теплоизоляционных материалов представлен практически тремя видами материалов: на основе минеральной ваты, органических пенопластов и ячеистых бетонов. Это объясняется в первую очередь простотой технологии их производства, большой сырьевой базой и высокими эксплуатационными характеристиками (ГОСТ 31913, ЕN ISO 9229).

2. Неорганические теплоизоляционные материалы и изделия

Минеральная вата (MW) – это бесформенный рыхлый волокнистый материал, состоящий из тонких (1…15 мкм) волокон стекловидной структуры. Получают при охлаждении предварительно раздробленного в капли и вытянутого в стекловидные нити минерального расплава горных пород, силикатных составов, металлургических шлаков и их смесей (ГОСТ 4640). Наряду с волокнами в состав минеральной ваты могут входить и неволокнистые включения (корольки) в виде капель расплава и микроскопических обломков волокон. Длина волокон в зависимости от способа производства составляет 2…60 мм. В массе должно содержаться до 80…90% тонкого волокна диаметром менее 7 мкм. Содержание волокон диаметром свыше 15 мкм допускается не более 7%.

По сравнению с другими теплоизоляционными материалами минеральная вата обладает рядом преимуществ. Она не горит (относится к классу негорючих материалов – НГ), негигроскопична. Содержание влаги в ее изделиях при нормальных условиях эксплуатации составляет 0,5% по объему. Чтобы минимизировать водопоглощение во влажных условиях эксплуатации, минеральную вату, как правило, пропитывают специальными водоотталкивающими составами (кремнийорганическими соединениями или специальными маслами). У минеральной ваты высокая химическая стойкость, она является химически пассивной средой и не вызывает коррозию контактирующих с ней металлов. К недостаткам изделий из минеральной ваты следует отнести то, что минеральное волокно не выдерживает высоких нагрузок.

В зависимости от исходного сырья минеральную вату подразделяют:

- на шлаковую – сырьем служат шлаки черной и цветной металлургии и другие побочные продукты промышленности;

- стеклянную (GW) – получают из того же сырья, что и для производства обычного стекла или отходов стекольной промышленности (стеклобоя) и других силикатных материалов;

- каменную (горную – SW) – из осадочных или изверженных горных пород (известняк, диабаз, базальт, доломит).

Ведущие мировые производители минеральной ваты в качестве сырья используют исключительно горные породы, что позволяет получать супертонкое минеральное волокно (2…6 мкм) высокого качества с длительным сроком эксплуатации (каменную вату). Изделия из каменной ваты благодаря своеобразной пористо-волокнистой структуре, не имеющей определенной направленности волокон, практически не дают усадки и не подвержены температурным деформациям. Это обеспечивает им высокие теплоизоляционные свойства, прочность и долговечность, а также сохранение первоначальных геометрических размеров в течение всего срока эксплуатации. Срок службы изделий, например, из базальтового волокна в несколько раз выше аналогичных изделий из шлаковаты и достигает 30…40 лет, а теплопроводность – 0,077…0,12 Вт/м · К.

Стеклянная вата имеет толщину волокон 5…15 мкм, длину – 15…50 мм, что обеспечивает изделиям большую упругость, мягкость и эластичность. Теплопроводность составляет 0,030…0,052 Вт/(м · К). Однако из-за преимущественно горизонтальной ориентации волокон изделия из стеклянной ваты обладают меньшей жесткостью и прочностью на сжатие. Кроме того, у стеклянной ваты высокая хрупкость и колкость. Сломанные волокна легко пронзают кожу, проникают в легкие и глаза. Из стеклянного волокна получают плиты плотностью 13…75 кг/м3 , маты плотностью 10…25 кг/м3 и толщиной 40…140 мм, стеклохолст, стеклоткани, желоба и другие изделия (ГОСТ 10499). Максимальная температура их применения – не более 500 °С.

Минеральная вата, полученная из шлаков, не обладает достаточно высокими техническими показателями, а следовательно, и долговечностью в условиях знакопеременных температур, повышенной влажности и действия высоких нагрузок. По качественным показателям изделия из шлаковаты значительно уступают аналогичным изделиям из стеклянной и каменной ваты (волокна). Толщина волокон – 4…12 мкм, длина – 16 мм, теплопроводность в сухом состоянии – 0,46…0,48 Вт/м · К, температура применения – до 300 °С.

Минераловатные изделия (СТБ ЕN 13162, ГОСТ 31309) получают из минеральных волокон (минеральной ваты) путем скрепления их в изделия с помощью связующего или другими способами. Качественные характеристики таких изделий, в том числе и теплопроводность, зависят от геометрии и ориентации волокон в пространстве (структуры), вида связующего, плотности и других показателей.

В зависимости от расположения волокон различают изделия:

- горизонтально-слоистые – в их структуре минеральные волокна располагаются преимущественно параллельно поверхности изделия;

- вертикально-слоистые – волокна располагаются вертикально относительно поверхности изделия. Изготовляют путем продольной резки минераловатного ковра на ламели с последующим соединением их в плиты;

- с хаотическим расположением волокон – при заданной плотности являются наиболее эффективными. Чем выше процент вертикально ориентированных волокон, тем ниже плотность изделий, а следовательно, и теплопроводность, выше их прочность на сжатие.

Из минеральной ваты производят:

- войлок – получают в виде листов и полотнищ (рулонов) путем уплотнения минеральной ваты, слегка пропитанной дисперсиями синтетических смол. Размеры изделий составляют: длина – 1000…3000 мм, ширина – 375…1250 мм, толщина – 30…60 мм. Плотность – 100…150 кг/м3 , теплопроводность – 0,042…0,052 Вт/(м · К);

- маты (ГОСТ 21880) – представляют собой минераловатный ковер, заключенный между битуминизированной бумагой, стеклотканью или металлической сеткой и прошитый прочными нитями или тонкой проволокой. Размеры изделий: длина – 1000…6000 мм, ширина – 500…1000 мм, толщина – 40…120 мм. Плотность составляет 60…135 кг/м3 , теплопроводность – 0,036…0,044 Вт/(м · К);

- плиты квадратной, прямоугольной формы и сечения и различной жесткости (полужесткие, жесткие и повышенной жесткости) – производят путем пропитки минераловатного ковра синтетическим связующим и уплотнения с последующей термообработкой (СТБ 1995, ГОСТ 9573, ГОСТ 10140, ГОСТ 22950). Расход связующего в зависимости от плотности изделий составляет 3…7%. Размеры плит: длина – 1000…2000 мм, ширина – 50…1000 мм, толщина – 40…120 мм. Плотность их в зависимости от степени уплотнения составляет 75…250 кг/м3 , теплопроводность – 0,044…0,058 Вт/(м · К);

- цилиндры и полуцилиндры (скорлупы) (ГОСТ 23208) – выпускают плотностью 75…225 кг/м3 и теплопроводностью –0,048…0,052 Вт/(м · К). Предназначены для тепловой изоляции трубопроводов.

Плиты БЕЛТЕП (СТБ 1995) выпускают на ОАО «Гомельстройматериалы». Изготовляют их из минеральной ваты на основе горных пород (базальты, диатомиты) и синтетического связующего с гидрофобизирующими добавками. В номенклатуру изделий входят плиты: Лайт, Лайт-Экстра, Универсал, Вент, Фасад, Флор, Руф, Сэндвич и др. Плотность плит составляет 50…200 кг/м3 , теплопроводность – 0,041…0,045 Вт/(м · К), влажность – до 1%, водопоглощение – 6…30%. Применяются плиты БЕЛТЕП в качестве тепловой изоляции кровельных систем, строительных конструкций зданий и сооружений и промышленного оборудования. Кроме того, из базальтового волокна производят еще базальтохолст, ткани, картон и другие изделия.

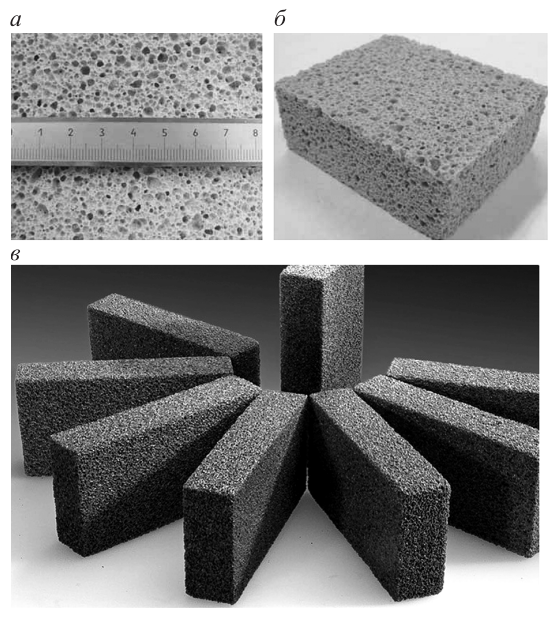

Пеностекло CG (ячеистое стекло, газостекло) – высокопористый материал ячеистой структуры, в котором равномерно распределенные ячейки разделены тонкими стенками (рис. 1). Свое название получило благодаря внешнему виду, напоминающему застывшую пену (СТБ ЕN 13167, ГОСТ ЕN 13167). Получают различными способами: спеканием смеси порошкообразного стекла с газообразователем (порошковый способ); вспениванием размягченного стекла под вакуумом; введением в состав шихты веществ, вызывающих в процессе варки стекла обильное пенообразование и др. В строительных целях пеностекло получают спеканием стеклянного порошка с газообразующими добавками (углерод, известняк, мрамор).

В качестве сырья для стеклянного порошка используют те же материалы, что и при производстве обычного стекла, отходы стекольного производства, стеклобой, легко спекающиеся горные породы с повышенным содержанием щелочей (сиенит, вулканический туф, обсидиан и др.), гранулят из специально сваренного стекла.

Рис. 1. Образцы пеностекла (а–в)

В результате нагрева до 800…900 °С частицы стекла размягчаются до вязкожидкого состояния, а углерод окисляется с образованием газообразных продуктов (СО2 и СО), которые и вспенивают стеклянную массу. После охлаждения образуется легкий пористый материал (пористостью 80…95%), состоящий из герметично замкнутых гексагональных и сферических стеклянных ячеек размером 0,1…2–3 мм. Такая структура материала исключает взаимодействие газовой среды ячеек с атмосферой и обусловливает неизменность его физико-технических характеристик во времени.

Как теплоизоляционный материал пеностекло обладает целым рядом положительных свойств. Плотность и пористость являются важными свойствами, однако их нельзя применять в качестве основных показателей для оценки качества. Как правило, плотность пеностекла составляет 90…180 кг/м3 , а пористость – 80…95%. Теплопроводность пеностекла зависит от плотности и пористости и находится в пределах 0,04…0,08 Вт/(м · К). Водопоглощение пеностекла зависит в основном от характера пористой структуры: у стекла с замкнутой пористостью составляет 1…10%, с сообщающимися порами может достигать 70…80% по объему. Гигроскопичность исчисляется долями процента по объему.

Пеностекло самое прочное из всех эффективных теплоизоляционных материалов: прочность на сжатие составляет 400…1600 кПа и более, при изгибе – 200…550 кПа и более, т.е. в несколько раз выше, чем у волокнистых материалов и пенопласта. В соответствии с СТБ ЕN 13167 значения пределов прочности указываются в уровнях (классах): при сжатии – CS(Y)400, CS(Y)700, CS(Y)900, CS(Y)1200 и CS(Y)1600; при изгибе – BS200, BS400, BS450, BS500 и BS550. Устанавливаются классы по результатам испытаний, которые должны быть не менее соответствующих значений, указанных в уровне (классе).

Пеностекло не дает усадки и имеет стабильные геометрические размеры в условиях эксплуатационных нагрузок. Отличается высокой стойкостью к химическому и биологическому воздействию. Морозостойкость пеностекла – F50, допустимая температура применения –160… +400 °С, а для отдельных разновидностей достигает 800…1000 °С. Пеностекло легко обрабатывается столярным инструментом под любые необходимые размеры и форму.

В зависимости от назначения, физико-технических свойств и номенклатуры изделий пеностекло подразделяется на теплоизоляционное, декоративно-акустическое, облицовочное и гранулированное. Декоративно-акустическое и облицовочное получают при использовании цветной стекломассы. Выпускается в виде плит, блоков (СТБ 1322) и крошки (СТБ 1718).

Вспученный перлит (EPB) получают из вулканических водосодержащих пород (перлита, обсидиана, витрофира и др.) путем термической обработки (СТБ ЕN 13169). При нагревании (до температуры 900…1100 °С) внешние части кусочков измельченной горной породы размягчаются, и вода, выделяющаяся из внутренних частиц куска, вспучивает внешнее размягченное стекло, создавая внутренние замкнутые поры. Однако, если воды в стекле много, кусочки оплавленного по периферии стекла взрываются и распадаются в мелкую пыль.

При вспучивании перлит увеличивается в объеме в 10–12 раз и более, т.е. из 1 м3 перлитового сырья получается до 20 м3 вспученного перлита. Выпускается в виде песка с размером зерен до 5 мм и щебня – 5…20 мм. Плотность вспученного перлита – 50…400 кг/м3 , теплопроводность – 0,043 Вт/(м · К) и выше. Водопоглощение и сорбционная способность существенно зависят от размера частиц и увеличиваются с повышением их дисперсности. Например, при размере зерен более 2 мм водопоглощение достигает 30% по объему (около 300% по массе), 0,2…0,5 мм – 60% по объему (800…900% по массе).

Вспученный перлит (ГОСТ 10832) применяют для приготовления широкого спектра теплоизоляционных и звукоизоляционных материалов и изделий, как заполнитель при изготовлении теплоизоляционных, жаростойких и легких бетонов и растворов, в качестве теплоизоляционных засыпок при температуре изолируемых поверхностей –200… +875 °С (в том числе упакованных в полиэтилен) и др.

Вспученный вермикулит получают обжигом (вспучиванием) обогащенного и фракционированного вермикулита-сырца (ГОСТ ЕN 14317-1). При нагревании (до температуры 400…1000 °С) зерна этого минерала расслаиваются на червеобразные частички (чешуйки) серебристого и золотистого цвета с увеличением в объеме в 15–20 раз, а отдельные разновидности – до 40 раз (ГОСТ 12865). Причиной вспучивания вермикулита является выделение паров воды, давление которых направлено перпендикулярно плоскости спайности. В результате получается сыпучий и очень мелкий материал (0,5…20 мм) золотисто-латунного цвета с плотностью 80…150 кг/м3 и теплопроводностью 0,056 Вт/(м · К) и выше. Обладает достаточно высокими звукопоглощением, биостойкостью, огнестойкостью, невысокой гигроскопичностью, но высоким водопоглощением – 400…530%.

Используется вспученный вермикулит (зонолит) в качестве теплоизоляционной засыпки в различных конструкциях, как заполнитель для бетонов и растворов, в качестве наполнителя в производстве линолеумов, пластмасс, производстве красок и лакокрасочных материалов.

Керамзит (керамзитовый гравий) (СТБ ЕN 14063-1) представляет собой гравиеподобный материал округлой формы размером зерен 0,16…32 мм. Внутренняя структура зерен имеет вид застывшей пены, наружная оболочка – более плотной структуры. Получают из специальных легкоплавких и легко вспучивающихся глин путем предварительного формования в гранулы и последующего обжига. После вспучивания сырцовые гранулы увеличиваются в объеме в 3…4 раза. Насыпная плотность вспученного продукта (керамзита) находится в пределах 150…600 кг/м3 .

Качественными показателями керамзита как теплоизоляционного материала являются уровни насыпной плотности и размера зерен, прочность зерен при раздавливании и уровень высоты всасывания влаги. Применяется керамзит для теплоизоляции кровель, перекрытий, полов, нижних этажей зданий и как заполнитель для бетонов.

Ячеистые бетоны (сырье, технология получения и качественные характеристики) описаны в главе 10. Из них в теплоизоляционных целях используются бетоны плотностью до 500 кг/м3 . На их основе готовят:

- плиты теплоизоляционные (СТБ 1034), выпускаемые марок D150…D400 с интервалом в 50 кг/м3 . Теплопроводность таких плит составляет 0,055…0,110 Вт/(м · К), прочность на сжатие – 0,35…0,70 МПа, при изгибе – 0,18…0,23 МПа и выше. Предназначены для теплоизоляции строительных конструкций и тепловой изоляции промышленного оборудования при температуре изолируемой поверхности до 400 °С;

- утеплитель дробленый из ячеистых бетонов (СТБ 1724) получают путем дробления нестандартных изделий. Крупность зерен составляет 5…80 мм, насыпная плотность – 250…475 кг/м3 , теплопроводность в сухом состоянии – до 0,13 Вт/(м · К). Применяется в качестве теплоизоляционной засыпки в строительных конструкциях.

3. Органические теплоизоляционные материалы и изделия

Ячеистые пластмассы являются высокопористыми газонаполненными материалами. Пористость их составляет 90…98% объема материала, а на стенки приходится всего 2…10%. В зависимости от характера пор они подразделяются на пенопласты, поропласты и сотопласты. Пенопласты имеют преимущественно закрытые поры в виде ячеек, разделенных тонкими перегородками. Структура поропластов представлена, как правило, системой сообщающихся пор. Сотопласты имеют регулярно повторяющиеся полости более правильной геометрической формы. Находят применение ячеистые пластмассы и со смешанной структурой пор.

Для изготовления ячеистых пластмасс применяют термопластичные и термореактивные полимеры (смолы), газообразующие (вспенивающие) вещества (порофоры), отвердители и добавки, улучшающие свойства материалов (пластификаторы, катализаторы и др.). Пено- и поропласты получают при термическом разложении газообразователей или взаимодействии компонентов (химический способ), а также в результате расширения растворенных газов при снижении давления или повышении температуры (физический способ).

По внешнему виду и способу применения ячеистые пластмассы могут быть в виде штучных изделий (в основном плит) и в виде вязкожидких материалов, вспучивающихся и отвердевающихся на месте применения (заливочные пенопласты, монтажные пены). Они могут быть жесткие, полужесткие и эластичные.

Пенополистирол получают прессовым, беспрессовым, экструзионным способами и литьем под давлением из суспензионного полистирола и порофора как вспенивающего компонента. Выпускают в виде плит или фасонных изделий с антипиреном или без него (СТБ 1437). Размеры плит: длина – 500…4000 мм, ширина – 500…2000 мм, толщина – 10…500 мм. Плотность изделий находится в пределах 20…40 кг/м3 , теплопроводность – 0,035…0,040 Вт/(м · К), водопоглощение – 2…5%. В зависимости от способа производства, физико-механических характеристик и фирм-производителей выпускается различных марок – ПС-С, ПСБ, ПС-1, ППТ, ERS (экспандированный по СТБ ЕN 13163), XRS (экструдированный по СТБ 2148, СТБ ЕN 13164) и др.

Наиболее качественной разновидностью является экструдированный пенополистирол (XRS). Получают путем смешивания гранул полистирола общего назначения (бисера) при повышенной температуре и давлении с введением вспенивающего агента и последующим выдавливанием из экструдера. В качестве вспенивающего агента используется смесь фреонов с добавлением диоксида углерода и др. В результате формируется однородная цельная структура, состоящая из мельчайших замкнутых ячеек размером 0,1…0,2 мм, плотная корка на обеих поверхностях плит и полностью закрытая пористость. Экструдированный пенополистирол практически паронепроницаем, не накапливает влагу, имеет минимальное водопоглощение (не более 0,2% по объему) и повышенную прочность (СТБ ЕN 14934).

Рис. 2. Плиты «Пеноплэкс»

Из экструдированного пенополистирола выпускают теплоизоляционные плиты, в том числе и плиты «Пеноплэкс» (рис. 2). Плотность – 25…45 кг/м3 , коэффициент теплопроводности – 0,026…0,035 Вт/(м · К) для различных условий эксплуатации.

Долговечность превышает 50 лет при температурном режиме –50… +75 °С.

Экспандированный пенополистирол (пенопласт, ПСБ, ПСБ-С, EPS) производят путем вспенивания полистирола с помощью специального агента, затем гранулы термопрессуются в блок-форме и нарезаются на плиты требуемых размеров. Структура такого пенопласта сравнительно рыхлая, пористость открытая. Водопоглощение по объему составляет более 6%, по массе – 350% и более, теплопроводность – 0,036…0,042 Вт/(м · К). С течением времени связь между вспученными гранулами ослабевает, прочность снижается. Кроме того, плиты из экспандированного пенополистирола после изготовления до начала применения необходимо выдерживать 40…50 дней для стабилизации геометрических параметров.

По своим физико-химическим свойствам пенополистирол относится к легковоспламеняемым горючим материалам с выделением при горении высокотоксичных веществ. Для снижения пожарной опасности в его состав при производстве вводят антипирены. Такой материал называется самозатухающим, т.е. гаснет не позднее чем через 4 с после удаления источника огня. Кроме того, в процессе всего срока эксплуатации пенополистирол способен разлагаться с выделением стирола, формальдегида и других канцерогенных веществ.

Карбамидный пенопласт (UF, пеноизол) представляет собой материал, изготовленный беспрессовым способом без термической обработки из пенообразующего состава, включающего карбамидно-формальдегидную смолу (КФМТ), пенообразователь, воду и катализатор отверждения (СТБ 1246). Изготовляется в виде плит, блоков, крошки, а также может заливаться в пустотелые профили, где полимеризуется и высыхает. Плотность полученного пенопласта – 8…40 кг/м3 , теплопроводность – 0,035…0,044 Вт/(м · К), водопоглощение – 10…20%. К недостаткам следует отнести достаточно высокое водопоглощение, открытую пористость и невозможность напыления на изделия. В международной практике к разновидностям пеноизола относят мипор, юнипор, меттэмпласт, аминотерм и др.

Фенольные пенопласты (PF) получают на основе фенолоформальдегидных олигомеров наволочного и резольного типов беспрессовым или заливочным способами. Выпускаются в виде твердых или полутвердых (изолирующих) плит (СТБ ЕN 13166, ГОСТ ЕN 13166). Плотность плит находится в пределах 50…75 кг/м3 , теплопроводность – 0,028…0,037 Вт/(м · К), водопоглощение по объему – не более 20%, группа горючести – Г2, воспламеняемости – В2.

Полиуретановые (ППУ, PUR) и полиизоциануратные (ПЦУ, PIR) пенопласты различаются составом и соотношением используемых реагентов (полиола, полиэфира, диизоцианата, полиизоцианата, вспенивающего компонента, катализатора, эмульгатора и добавок). Они могут быть эластичными (марки ППУ-Э) и жесткими (ППУ). По способу получения различают заливочные и напыляемые. Заливочные используют преимущественно для теплоизоляции строительных «сэндвич»-панелей, напыляемые – для герметизации стыков и проемов различных строительных конструкций, а также в качестве гидро- и теплоизоляционного покрытия. Они могут изготовляться как непосредственно на предприятии заказчика, так и поставляться в виде отдельных блоков (СТБ 1338).

При использовании пенополиуретана в качестве кровельного материала предварительно приготовленная жидкая полиуретановая смесь под давлением наносится ровным слоем на изолируемую поверхность, через несколько секунд начинает вспениваться и в течение 3…5 мин затвердевает. В результате на изолируемой поверхности образуется сплошное монолитное покрытие, заполняющее все полости и неровности. Наносить такие покрытия можно, как на новые конструкции независимо от их конфигурации, так и старые – из металла, рубероида, шифера и других материалов. После затвердевания покрытие из пенополиуретана необходимо обязательно защитить от действия прямых солнечных лучей.

Основными качественными характеристиками таких пенопластов являются внешний вид, средняя плотность, содержание закрытых пор, теплопроводность, разрушающие напряжения при сжатии и статическом изгибе, водопоглощение и стабильность размеров при 80 и 100 °С за 24 ч. Внешний вид их определяется цветом (от светлодо темно-желтого) и однородной закрыто-ячеистой мелкопористой структурой. Плотность таких пенопластов составляет 50…700 кг/м3 , содержание закрытых пор – 85…95%, которые в большинстве случаев заполнены фторхлорметаном с чрезвычайно низкой теплопроводностью. Средний размер диаметра ячеек пор не превышает 5 мм, теплопроводность – 0,020…0,070 Вт/(м · К), разрушающие напряжения при сжатии – 0,12…22,00 МПа, при изгибе – 0,13…24,00 МПа, водопоглощение – 100…500 см3 /м2, диапазон эксплуатационных температур –250 °С…+ 180 °С. Проектный срок службы пенополиуретана составляет 25…30 лет.

При работе с пенополиуретанами следует соблюдать правила техники безопасности и промышленной санитарии, так как они содержат горючие и токсичные вещества (группа горючести – Г2). Пенополиуретаны подвержены деструкции под действием прямых УФ-лучей, что требует поверхностной защиты.

Вспененный полиэтилен (пенополиэтилен PEF) получают в основном по экструзионной технологии из полиэтилена высокого давления, газообразователя и технологических добавок. Структура пенополиэтилена характеризуется мелкоячеистой закрытой пористостью, низкими значениями водопоглощения (0,05…0,6 кг/м2) и теплопроводности (0,033…0,045 Вт/(м · К), высокой эластичностью и химической стойкостью к большинству строительных материалов. Выпускается в виде плит, рулонов, блоков, профилей, труб, фольгированных и нефольгированных изделий плотностью 20…40 кг/м3 (СТО 59705183-002).

Древесноволокнистые плиты (WF) получают путем формования и сушки равномерно размолотой массы в виде войлокообразного ковра из древесины (чаще всего сосновой или других лигноцеллюлозных веществ), пропитанной синтетическими смолами, а также высыхающими маслами с включением определенных видов добавок (СТБ ЕN 13171, ГОСТ ЕN 13171). Лицевая поверхность их имеет сетчатый или ячеистый отпечаток сетки, а оборотная сторона имеет всегда сетчатую поверхность. В зависимости от плотности делят на классы М1, М2 и М3, предела прочности при изгибе на марки – М-4, М-12 и М20. Выпускают размерами: длина – 1200, 1600, 1800, 2500 и 2700±5 мм; ширина – 1200, 1220 и 1700±3 мм и толщина – 8, 12, 16 и 25 мм.

К органическим теплоизоляционным материалам относят также арболит, камышит, торфоплиты, войлочные изделия (войлок, пакля, шевелин), эковату (целлюлозная вата), техническую пробку (из коры пробкового дуба СТБ ЕN 13170) и др.

4. Комбинированные теплоизоляционные изделия

В технологии теплоизоляционных материалов, чтобы улучшить их качественные показатели, используют способы формирования комбинированных структур. Совмещение различных структур позволяет не только снизить теплопроводность, но и улучшить другие технические характеристики теплоизоляционных изделий: прочность, жесткость, водопоглощение, гигроскопичность, гидро- и пароизоляционные свойства.

Примером создания комбинированных структур является технология асбестовермикулитовых изделий, в которых сочетается пластинчатая структура вермикулита, волокнистая – асбеста и зернистая, возникающая при контактном омоноличивании каркасообразующих вермикулита и асбеста, глиняной или крахмальной связкой.

Плиты полистиролбетонные (СТБ 1102) получают из смеси вспученных гранул полистирола или отходов пенополистирола, минерального связующего (цемента) и в необходимых случаях – добавок (антипирены, поливинилацетатная дисперсия) путем формования и последующей термообработки в формах. Размеры плит: длина – 100…300 см, ширина – 50…150 см, толщина – 6…20 см. В зависимости от плотности подразделяются на марки: 150; 200; 250; 300 и 350. Прочность плит на сжатие составляет 0,08…0,32 МПа, на изгиб – 0,04…0,18 МПа, теплопроводность – 0,055…0,090 Вт/(м · К), влажность – 8…12%. Применяются для тепловой изоляции строительных конструкций зданий и сооружений, в том числе полов, кровельных систем при строительстве, реконструкции и ремонте.

Пенофол представляет собой изделия из слоя вспененного полиэтилена, с одной или двух сторон покрытого алюминиевой фольгой (альфолью) толщиной 12…30 мкм. Слой вспененного полиэтилена может иметь разную плотность (30…40 кг/м3 ), структуру (мелкопористую из сшитого и крупнопористую из несшитого полиэтилена) и толщину (2…20 мм). Одна сторона пенофола с односторонним фольгированием может быть самоклеющаяся или ламинированная полиэтиленовой пленкой. Теплопроводность пенофола составляет 0,032…0,038 Вт/(м · К), водопоглощение – 0,6…0,9%. Выпускается в виде плит или рулонов шириной 600 и 1200 мм и длиной 15…30 м. По пожарной опасности пенофол относится к группе горючести Г2 (умеренногорючий), воспламеняемости – В1 (трудновоспламеняемый) и по дымообразующей способности – Д2 (умеренная).

Пенофол – гибкий материал, и поэтому легко повторяет любой профиль, точно огибает все выступы и утолщения, отражает

тепло как изнутри, так и снаружи, обеспечивает высокую степень изоляции за счет своей герметичности и воздушной прослойки, не впитывает влагу. Низкоэмиссионные свойства алюминиевой фольги позволяют препятствовать лучистому теплообмену, а это значительно сокращает суммарные потери. Применяется для теплоизоляции стен, полов, кровли, воздуховодов и трубопроводов внутри помещений, а также в качестве внутренней паро- и шумоизоляции.

Разновидностями пенофола под общим названием «отражающая теплоизоляция» являются теплофол, термофол, мегафол, фомисол, изобабл, порилекс и другие изделия, выпускаемые различными производителями. Все они имеют друг от друга незначительные отличия. Фольгирование может осуществляться металлизированной лавсановой пленкой или другими материалами.

Фольма представляет собой комбинированный материал на основе вспененного полиэтилена, стеклохолста (фольмахолст) или стеклоткани (фольма-ткань) с покрытием из алюминиевой фольги. Толщина материала составляет 0,2…10 мм, теплопроводность – 0,038…0,057 Вт/(м · К), температура применения –60 °С… +130 °С. Фольгированный слой отражает УФ-лучи и до 97% теплового излучения. Применяют для теплоизоляции кровли, стен, полов, потолков и в системах отопления, водоснабжения и вентиляции.

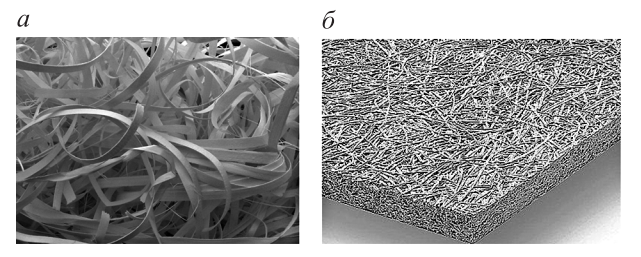

Фибролит (от лат. fibra – волокно и греч. lithos – камень) получают в виде плит из специальных древесных стружек (древесной шерсти) и неорганического вяжущего вещества. Древесную шерсть готовят на специальных станках в виде тонких и узких лент. В качестве вяжущего используют портландцемент, реже – магнезиальные вяжущие.

При использовании портландцемента древесную шерсть сначала минерализуют раствором хлористого кальция, жидкого стекла или сернистого глинозема, а затем смешивают с цементом и водой. Плиты формуют под давлением 0,5 МПа и подвергают тепловлажностной обработке в пропарочных камерах (рис. 3). После тепловлажностной обработки изделия высушивают до влажности не более 20%.

Магнезиальный фибролит изготовляют без предварительной минерализации, поскольку каустический магнезит затворяется водными растворами солей, которые связывают содержащиеся в древесине водорастворимые вещества. Размеры выпускаемых плит: 240…300×60…120×3…15 см (ГОСТ 8928).

Фибролит относится к группе трудносгораемых материалов, его можно пилить, сверлить и вбивать гвозди. Плотность плит – 300…500 кг/м3 , теплопроводность – 0,08…0,1 Вт/(м · К), прочность на изгиб – 0,35…1,0 МПа, водопоглощение – не более 35…45%. Водостойкость фибролита сравнительно низкая, и его следует защищать от увлажнения.

Рис. 3. Древесная шерсть (а) и фибролит на ее основе (б)

Применяют фибролит для теплоизоляции стен и покрытий, устройства перегородок, каркасных стен и перекрытий в сухих условиях.

Комбинированный клееный брус получают из трех и более слоев: 1…3 внутренних (из экструдированного пенополистирола, пенополиуретана) и двух наружных, как в клееном брусе – из сухой строганой древесины. Все слои склеиваются между собой полиуретановым клеем под давлением 10…12 МПа. Общая толщина изделия составляет 130…240 мм при высоте – 160 мм. Плотность такого бруса не превышает 40…45 кг/м2 или 275…350 кг/м3 , теплопроводность – 0,045…0,075 Вт/(м · К).

В состав теплой штукатурки входит заполнитель, обладающий высокими теплоизоляционными свойствами (из гранулированных пеностекла и пенополистирола, перлитовый и вермикулитовый песок). Вяжущим веществом служат портландцемент, известь, гипсовое вяжущее и их смеси. Плотность затвердевших штукатурных составов находится в пределах 200…600 кг/м3 , теплопроводность – 0,06…0,10 Вт/(м · К). Термическое сопротивление для слоя штукатурки 4…6 см составляет 0,68…1,02 (м2 · К)/Вт, 8…10 см – 1,35…1,7 (м2 · К)/Вт, что значительно повышает термическое сопротивление ограждающих конструкций в целом. Недостатком такой штукатурки является необходимость нанесения защитного или декоративного слоя.