Содержание страницы

1. Бетоны плотной структуры

Разновидности бетонов и их составы разрабатываются, как правило, применительно к конкретным условиям эксплуатации и названия их во многих случаях соответствуют назначению (гидротехнический, дорожный, теплоизоляционный, для защиты от радиоактивного воздействия). Однако строгой закономерности в этом нет. Названия бетонов могут выражать характер структуры (плотные, ячеистые, крупнопористые), способ образования пористой структуры (пено- и газобетон) или условий твердения (автоклавный), вид вяжущего (силикатные, полимербетоны, асфальтобетоны), вид заполнителя (керамзитобетон, аглопоритобетон), какие-либо свойства (высокопрочные, легкие) и т.п. Всего в настоящее время насчитывается более тысячи наименований различных видов бетона (от особо легких плотностью 100 кг/м3 до особо прочных – более 100 МПа); процесс создания новых разновидностей бетона продолжается.

Мелкозернистый бетон (ГОСТ 26633). Для приготовления мелкозернистого бетона в основном применяют природный песок с модулем крупности до 3,25 либо с добавкой мелкой фракции крупного заполнителя 5…10 мм. Свойства таких бетонов в значительной степени определяются количеством и качеством вяжущего и заполнителя (крупностью и прочностью зерен, гранулометрическим составом, качеством поверхности, пустотностью). Для бетонов мелкозернистого строения характерны отсутствие жесткого каменного скелета, более высокая удельная поверхность заполнителя, а иногда и повышенный объем межзерновой пустотности. Поэтому для таких бетонов требуется повышенное содержание цементного теста – на 20…40% по сравнению с традиционным крупнозернистым бетоном, обычно содержащим 1000…1300 кг крупного заполнителя в 1 м3 бетона. Для сокращения расхода цемента необходимо применять высококачественные пески, пластифицирующие добавки, качественно уплотнять бетон.

С уменьшением крупности заполнителя (т.е. при использовании мелкозернистых песков) и расхода цемента существенно снижается прочность мелкозернистого бетона. Если в крупнозернистом бетоне замена крупного песка мелким (что связано с использованием дешевых материалов) понижает прочность бетона на 5…10%, то в мелкозернистом бетоне – на 25…30% и более.

Поэтому для приготовления мелкозернистых бетонов лучше использовать чистые и крупные пески или обогащать мелкий песок более крупными фракциями, в том числе использованием щебня фракциии 5…10 мм.

Вместе с тем мелкозернистый бетон отличается более однородным строением, повышенной прочностью на растяжение при изгибе, достаточной водонепроницаемостью и морозостойкостью. Кроме традиционно приготовленного мелкозернистого бетона в настоящее время выпускается сухая мелкозернистая бетонная смесь (пескобетон) с различной крупностью зерен заполнителя (0,8…1,2; 1,8…2,2 и 2,5…4,0 мм) и с достаточно стабильными свойствами.

Высокопрочные бетоны (HSC – High Strength Concrete). Прочность таких бетонов должна составлять не менее 60 МПа (по определению Международных организаций по строительству – с прочностью на сжатие в цилиндрах 60…130 МПа). Однако пределы прочностных характеристик таких бетонов чисто условны, поскольку больше связаны с уровнем развития науки и техники в области производства цемента, бетона и химических добавок. Поэтому условно различают высокопрочный, особо высокопрочный и суперпрочный бетоны. К высокопрочным (СТБ EN 206-1) относят нормальные и тяжелые бетоны прочностью класса С50/60 и выше и легкие – класса С50/55 и выше. Согласно EN 1992-1 для легких бетонов установлен максимальный класс С80/88 при марке по средней плотности D2.

Высокой прочности таких бетонов можно достигнуть при выполнении ряда условий, вытекающих из физических основ структурообразования бетона. Основными из них являются применение низких В/Ц отношений (0,20…0,30), использование плотных высокопрочных заполнителей, добавок пластификаторов и, в частности, супер- и гиперпластификаторов, комплексных добавок совместно с реакционно-активным микрокремнеземом (МК), тщательное перемешивание и высокоинтенсивное уплотнение бетонной смеси (вибрирование с пригрузом, двойное вибрирование), создание наиболее благоприятных условий твердения и др.

Способствуют повышению прочности бетона также высокий предельно допустимый расход цемента (до 550…600 кг/м3 ), максимально возможное насыщение его зернами прочного заполнителем за счет подбора состава оптимального зернового состава (в том числе прерывистого зернового состава или из 2–3 фракций с минимальной зерновой пустотностью – менее 40%), создание высокоплотной упаковки мелкого и крупного заполнителя, дисперсное армирование короткой и тонкой высокопрочной арматурой. Зерна заполнителя должны обладать высокой прочностью и высоким модулем упругости. Для этого необходимо применять заполнитель из базальтовых, диабазовых, габбровых и гранитных горных пород прочностью не менее 100 МПа. Диаметр крупного зерна заполнителя рекомендуется в пределах 8…16 мм.

Высокая прочность бетонов часто достигается за счет применения специальных или новейших технологических приемов: сухого бетонирования, оптимизации гранулометрического состава вяжущих, каландрирования цементов в присутствии суперпластификаторов и гелеобразователей, за счет регулирования процессов гидратации и кристаллообразования на наноуровне, особо тонкой гранулометрии заполнителей и многокомпонентности бетонной смеси, включающей различные добавки и присадки, формования смесей под высоким давлением и др.

Высокопрочные бетоны отличаются высокой плотностью микро- и макроструктуры, характеризуются повышенной долговечностью и стойкостью по отношению к атмосферным и другим агрессивным воздействиям и, как правило, быстрым твердением. Усадка таких бетонов, несмотря на высокий расход цемента, не больше, а в ряде случаев несколько меньше усадки обычного бетона, что объясняется низким значением В/Ц отношения и высокой концентрацией крупного заполнителя в бетоне.

Высококачественные бетоны. Это бетоны с высокими эксплуатационными свойствами, которые применяются для ответственных сооружений и обладают прогнозируемой долговечностью более 200 лет. По составу они представляют собой многокомпонентные системы, в которых используются композиционные вяжущие вещества, химические модификаторы структуры и свойств, активные минеральные компоненты, в ряде случаев – расширяющие добавки. Многокомпонентность таких систем и позволяет управлять структурообразованием на всех этапах технологии.

Высококачественные бетоны сочетают в себе целый ряд высоких физико-механических и эксплуатационных характеристик за счет варьирования в широких пределах сырьевых материалов (вяжущих и заполнителей), разновидностей, способов и стадий введения химических модификаторов и активных минеральных добавок, оптимизации состава бетона и целенаправленного управления технологией. В мировом научном сообществе такие бетоны получили название High Performance Concrete (НРС); требования к ним в разных странах определяются больше уровнем развития науки и технологий. Как правило, прочность на сжатие таких бетонов в возрасте 28 сут составляет 60…120 МПа (в возрасте 1 сут – 25…30 МПа), водонепроницаемость – W12 и выше, морозостойкость – F400 и выше, истираемость – не более 0,3…0,4 г/см2, водопоглощение – 1,0…2,5%, высокая газонепроницаемость и сопротивляемость проникновению хлоридов, регулируемые показатели деформативности, в том числе компенсация усадки бетона в возрасте 14…28 сут естественного твердения.

Применяются высококачественные бетоны при строительстве монолитных и сборно-монолитных специальных сооружений, взлетно-посадочных полос аэродромов, монолитных конструкций стартовых комплексов для космических систем.

Самоуплотняющиеся бетоны (SCC – Self Compacting Concrete, СУБ). Получают их из бетонных смесей, не требующих виброуплотнения, т.е. способных к самоуплотнению без расслоения под действием гравитационных сил (собственной массы). Бетонная смесь такого состава полностью заполняет форму даже в густоармированных конструкциях с вытеснением вовлеченного воздуха. Основными качественными характеристиками этих бетонных смесей являются подвижность (растекаемость и текучесть), вязкость, устойчивость к расслоению (расслаиваемость) и способность преодолевать препятствия – проходить через узкие места (например, между арматурными стержнями без расслоения и блокировки). СТБ ЕN 206-1 предусматривает шесть классов бетонной смеси по растекаемости – от F1 (> 340 мм) до F6 (> 620 мм). На практике растекаемость таких бетонных смесей достигает 850 мм и более. Согласно современной европейской классификации самоуплотняющиеся бетонные смеси подразделяются на следующие виды и классы:

- высокоподвижные SF1 (растекаемость 550…650 мм), SF2 (660…750 мм) и SF3 (760…850 мм). Определяются диаметром расплыва стандартного конуса Абрамса;

- вязкие VS1/VF1 (вязкость не менее 8 с) и VS2/VF2 (9…25 с). Определяются временем, необходимым для расплыва стандартного конуса бетонной смеси до диаметра 500 мм или временем истечения через V-образную воронку (VF1 и VF2);

- легкоформуемые РА1 и РА2, определяемые способностью бетонной смеси преодолевать препятствия (сопротивление арматурных стержней) и устанавливаемые по результатам испытаний в специальном приборе (L-образной конструкции);

- устойчивые к расслоению SR1 (расслаиваемость не более 20%) и SR2 (расслаиваемость не более 15%). Определяются испытанием бетонной смеси к расслаиванию с помощью сита или с помощью индекса визуальной сохраняемости.

В составе самоуплотняющихся бетонов, помимо традиционных составляющих, используются мелкозернистые ингредиенты (наполнители), модификаторы вязкости, гиперпластификаторы (по количеству значительно больше, чем у обычных бетонов) и, как правило, повышенный расход цемента. Максимальная крупность заполнителя в самоуплотняющихся бетонах не должна превышать 16 мм, а его объем – занимать не более 50% объема бетона и не превышать объема мелкого заполнителя. Объем мелкого заполнителя в объеме растворной части должен составлять порядка 40%. По зерновому составу заполнитель должен приближаться к идеальному, в том числе за счет обогащения ряда фракций.

Мелкозернистые составляющие в таких бетонах снижают степень блокировки движения бетонной смеси при бетонировании густоармированных конструкций. К ним относятся известняковые и доломитовые порошки, молотый доменный шлак, золы-уноса, микрокремнезем и др. Модификаторы вязкости повышают внутреннюю связность системы.

Затвердевшие бетоны отличаются повышенной плотностью, однородностью, отсутствием в структуре крупных пор и капилляров, достаточно высокой прочностью и коррозионной стойкостью. Чаще всего такие бетоны производят с низким водоцементным отношением (0,30…0,35), что обеспечивает им высокую раннюю прочность. Применяются самоуплотняющиеся бетоны для бетонирования густоармированных и тонкостенных конструкций, производства сборного железобетона, изготовления мостовых и тоннельных конструкций, устройства монолитных высокопрочных бесшовных полов, торкретбетонирования, реставрации и усиления конструкций, в дорожном строительстве.

Декоративные бетоны. В зависимости от состава и назначения их можно подразделить на цветные и имитирующие природные камни или сами по себе обладающие выразительной структурой. При необходимости поверхность таких бетонов подвергают специальной обработке или формуют изделия с рельефной поверхностью.

Для получения цветных бетонов красящие составляющие могут вводиться как в бетонную смесь на стадии ее приготовления (объемное окрашивание), так и наноситься на поверхность уже готовых изделий (поверхностное окрашивание). В качестве цветных компонентов бетонной смеси применяют белые и цветные цементы, акриловые и карбомидные смолы, различные щелочестойкие минеральные и органические пигменты, декоративные заполнители (молотый мрамор, молотое стекло). Объемное окрашивание считается более качественным, так как исключает истирание цвета в процессе эксплуатации конструкций.

Расход цемента в цветных бетонах по сравнению с обычными принимается несколько большим – 400…500 кг/м3 . Это позволяет повысить плотность и улучшить цветовую выразительность поверхности бетона. Целесообразно в этом случае использовать мелкозернистые бетоны. Оптимальными с точки зрения получения хороших декоративных качеств являются составы 1 : 2…1 : 3. Расход воды в цветных бетонах определяется, как правило, предварительным испытанием и затем постоянно контролируется, поскольку даже небольшие изменения в расходе воды влекут за собой заметные изменения цвета бетона.

Бетонные смеси для формования изделий должны использоваться достаточно пластичные, которые хорошо формуются и мало подвержены расслоению, так называемые самоуплотняющиеся бетоны. Для сокращения расхода воды и цемента используют пластификаторы, суперпластификаторы и комплексные добавки. Чтобы уменьшить расслоение цветного бетона и добиться равномерности окраски, используют воздухововлекающие добавки, а также вводят в небольших количествах тонкие фракции извести, известняка и др.

Для повышения художественной выразительности декоративных бетонов применяют специальные технологические приемы, позволяющие обнажить заполнители и выявить структуру бетона. Для обнажения заполнителя используют различные замедлители твердения. Выявление структуры бетона достигается также шлифовкой и полировкой поверхности бетона, обработкой пневматическим молотком, пескоструйным аппаратом и др. Для получения настенных облицовочных плит с декоративной поверхностью используют специальные формы из современных пластиков. Они позволяют с микронной точностью воспроизводить мельчайшие детали рельефа поверхности.

Бетон для защиты от радиоактивного воздействия. Такие бетоны называют еще особо тяжелые (с плотностью более 2600 кг/м3 ), гидратные, радиационно-защитные и лученепроницаемые.

Из всех радиоактивных излучений наибольшей проникающей способностью обладают γ-лучи и нейтроны. Способность материалов поглощать γ-лучи пропорциональна их плотности. А для ослабления потока нейтронов в материале, наоборот, должны присутствовать элементы с малой атомной плотностью (например, водород). Поэтому бетон является достаточно эффективным материалом для защиты от радиоактивного воздействия, поскольку в нем удачно сочетаются при сравнительно низкой стоимости высокая плотность и содержание достаточно большого количества водорода в воде, связанной с вяжущим (как химически – в гидрокристаллах новообразований, так и адсорбционно – между гидрокристаллами).

К такому бетону предъявляются и другие требования. Он должен соответствовать заданной прочности и иметь относительно низкий модуль упругости, что позволяет снизить величину растягивающих напряжений во внешней зоне защиты, вызываемых односторонним нагревом. Кроме того, бетон, располагаемый у активного корпуса реактора, должен обладать достаточной стойкостью к воздействию излучений, быть огнестойким и жаростойким даже при температурах, возможных при аварийном режиме реактора.

Для повышения плотности бетона в качестве заполнителей используют весьма тяжелые (с высокой плотностью) железные руды (магнетит и гематит с содержанием железа не менее 60%), ильменит, серпентин, колеманит, обрезки железа, стальные гранулы и т.п. Бурый железняк (лимонит) повышает содержание связанной воды в гидратном бетоне. Мелкий заполнитель обычно составляют дробленый бурый железняк, баритовые руды (барит), кварцитовые «хвосты», чугунная дробь и др. Например, при использовании горной породы ильменита (в качестве мелкого заполнителя плотностью 4620 кг/м3 и крупного – 4760 кг/м3 ) можно получить бетон плотностью более 4000 кг/м3 . Плотность бетона на металлическом заполнителе достигает 6000 кг/м3 .

Лучшими вяжущими в таких бетонах считаются те, которые связывают большее количество воды: алюмошлаковый, глиноземистый и гипсоглиноземистый, расширяющийся, пуццолановый и шлакопортландцемент, каустический магнезит. Иногда в их состав вводят добавки, улучшающие защитные свойства бетона (например, карбид бора и тетрабора, хлористый литий, сернокислый кадмий и др.). В качестве наглядного примера использования такого бетона можно привести производство защитного модифицированного бетона-консерванта для захоронения радиоактивных отходов с гарантированной надежностью безопасности сроком до 300 лет.

Гидротехнический бетон. Он является разновидностью тяжелых конструкционных бетонов и должен обеспечивать длительную эксплуатацию сооружений, постоянно или периодически омываемых водой. По условиям эксплуатации различают бетон:

- подводный – постоянно находящийся в воде;

- надводный – подвергаемый лишь периодическому обмыванию (контактированию) водой;

- расположенный в зоне переменного уровня воды – находящийся в самых суровых условиях эксплуатации (многократно замерзает и оттаивает во влажном состоянии и подвержен периодическому насыщению – высушиванию). Водопоглощение такого бетона не должно превышать 5%.

Кроме того, различают бетоны наружной зоны, подвергающиеся непосредственному влиянию среды, и внутренней зоны, защищенные наружным бетоном от воздействия среды. Поэтому требования к гидротехническому бетону предъявляются дифференцированно с учетом зонального распределения бетона в конструкции. Например, главное требование к бетону внутренней зоны – минимальная величина тепловыделения при твердении, так как неравномерный разогрев массива может вызвать образование температурных трещин.

Помимо прочности к гидротехническому бетону предъявляются повышенные требования по плотности, водонепроницаемости, водо-, морозо- и коррозионной стойкости и др. По прочности на осевое сжатие их подразделяют на классы В10…В40, по водонепроницаемости и морозостойкости – на марки W2, W4, W6, W8 и F50, F75, F100, F150, F200, F250, F300. Причем прочность на сжатие и водонепроницаемость определяются в возрасте 180 сут.

В зависимости от условий эксплуатации для приготовления гидротехнического бетона применяют портландцемент, гидрофобный, пластифицированный, пуццолановый, сульфатостойкий и шлакопортландцемент. Заполнителями служат песок, гравий и щебень крупностью до 150 мм из плотных горных пород. Для повышения качества гидротехнического бетона в его состав вводят различные добавки (воздухововлекающие, пластифицирующие, уплотняющие и др.).

Силикатный бетон. Получают такой бетон тепловлажностной обработкой (в автоклавах) смесей, состоящих из известковокремнеземистого вяжущего, неорганического заполнителя и воды. В качестве вяжущего используют тонкомолотые смеси воздушной или гидравлической извести с материалами, содержащими кремнезем (кварцевые пески, вулканические горные породы, металлургические, топливные и другие шлаки, золы). Заполнителями в таких бетонах служат природные или искусственные пески и другие, более крупные заполнители. В процессе обработки паром под давлением 0,9…1,5 МПа при температуре 175…200 °С смесь затвердевает в результате образования в ней гидросиликатов и других соединений кальция. Плотность силикатных бетонов составляет 1800…2200 кг/м3 , прочность – до 60 МПа и более, морозостойкость – F75…F200.

Жаростойкие бетоны. Они относятся к группе специальных бетонов (ГОСТ 20910 и СП 52-00-2011), способных не изменять требуемые физико-механические свойства при длительном воздействии высокой температуры (свыше 200 °С). По предельно допустимой температуре применения их подразделяют на классы от И3 (с предельно допустимой температурой применения 300 °С) до И18 (1800 °С), которые устанавливают по значениям остаточной прочности и температурам деформаций под нагрузкой.

Изготовляют жаростойкие бетоны из вяжущего, тонкомолотой минеральной добавки, жаростойких заполнителей и воды или другого затворителя. В качестве вяжущих в жаростойких бетонах применяют портландцемент, шлакопортландцемент, глиноземистый цемент, фосфатные и алюмофосфатные связующие, жидкое стекло. Для улучшения структуры цементного камня и сохранения прочности при нагреве в вяжущее вводят тонкомолотые минеральные добавки (шамотные, кордиеритовые, золошлаковые, керамзитовые, аглопоритовые, магнезиальные и др.). В качестве мелкого и крупного заполнителей применяют продукты дробления бескварцевых изверженных горных пород (сиенит, диорит, диабаз, габбро, пемзу, туфы), хромитовой руды, шамота, хроммагнезиальных и других огнеупорных изделий, бой кирпича, доменные отвальные шлаки (с модулем основности не более 1 и не подверженные распаду).

Основными качественными характеристиками таких бетонов являются прочность на сжатие, предельно допустимая температура применения, термическая стойкость, средняя плотность, усадка; в зависимости от условий использования – водонепроницаемость, морозостойкость и др.

2. Бетоны пористой структуры

Ячеистые бетоны. Это материалы, основную часть которых составляют поры в виде ячеек, полученных с помощью газо- и (или) пенообразователей (СТБ 1570, ГОСТ 31359, ГОСТ 31360). Мелкие воздушные ячейки размером 0,5…2 мм равномерно распределены по всей массе бетона и разделены тонкими и прочными перегородками из отвердевшей композиции вяжущего вещества и наполнителя. В результате образуется достаточно прочный пространственный каркас. В таких бетонах отсутствует крупный и практически мелкий заполнители. В состав ячеистых бетонов входят лишь вяжущее, кремнеземистый компонент, вода и порообразователь. Производится много разновидностей таких бетонов. Название бетона включает, как правило, способ порообразования, вид вяжущего или кремнеземистого компонента, условия твердения и назначение.

В зависимости от способа образования пористой структуры такие бетоны подразделяют:

- на газобетоны (если в смесь вводится газообразователь);

- пенобетоны (если смесь смешивается с устойчивой технической пеной);

- газопенобетоны (если поры образуются путем механического смешивания предварительно изготовленной устойчивой органической пены и газообразователя).

В качестве газообразователей применяют алюминиевый порошок (ПАК-3 или ПАК-4) с содержанием активного алюминия 82% и тонкостью помола 5000…6000 см2/г, химические многокомпонентные и др. Между алюминием и гидроксидом кальция происходит химическая реакция с выделением большого количества газа – водорода и тепла:

2Al + 3Ca(OH)2 + 6H2O → 3H2 ↑ + 3CaO · Al2O3 · 6H2O + Q.

Расход алюминиевой пудры для изготовления 1 м3 газобетона при плотности 600…700 кг/м3 составляет 0,4…0,5 кг.

Для получения пены используют клееканифольный, смолосапониновый, алюмосульфонафтеновый, синтетические и другие пенообразователи. Вяжущим в ячеистых бетонах служат портландцемент и его разновидности, известь, гипс или их композиции.

В качестве кремнеземистого компонента применяют молотый или немолотый кварцевый песок (с содержанием кремнезема не менее 90%), гранулированный доменный шлак, золу-унос ТЭЦ и др. Кварцевый песок, как правило, размалывают мокрым способом и применяют в виде песчаного шлама. Измельчение увеличивает удельную поверхность кремнеземистого компонента и повышает его химическую активность. Вступая в химическую реакцию с вяжущим веществом, кремнеземистый компонент уменьшает расход вяжущего, усадку бетона и повышает качество изделий.

Технология производства ячеистого бетона включает подготовку сырьевых материалов, приготовление бетонной смеси, формование изделий и, как правило, тепловлажностную обработку. Его изготовляют как в стационарных условиях производственного цеха, так и непосредственно на строительной площадке с помощью современного мобильного оборудования.

В зависимости от условий твердения различают ячеистые бетоны:

- автоклавного твердения – в среде насыщенного водяного пара при температуре 175…200 °С и давлении 0,8…1,3 МПа;

- неавтоклавного твердения – в обычных атмосферных условиях при нормальном давлении.

Основными показателями качества ячеистых бетонов являются плотность, прочность на сжатие, пористость, морозостойкость, теплопроводность, усадка при высыхании, паропроницаемость и др. Плотность ячеистых бетонов колеблется в пределах 150…1200 кг/м3 и косвенно характеризует пористость, которая составляет соответственно 85…60%.

На плотность и пористость влияют главным образом расход порообразователя и степень использования его порообразующей способности. Определенное влияние на них оказывают температура смеси и количество воды затворения. По плотности ячеистые бетоны подразделяются на марки D150… D1200. При определении марки средняя плотность бетона в сухом состоянии должна составлять ±25 кг/м3 от численного показателя марки (например, для марки D200 – 176…225 кг/м3 , D800 – 776…825 кг/м3 и т.д.).

На прочностные характеристики и другие технические свойства ячеистых бетонов наряду с общей пористостью влияют также характер распределения пористости и степень равномерности этого распределения по крупности. По прочности ячеистые бетоны подразделяются на классы В0,25…В12,5.

Ячеистый бетон имеет ряд других положительных качеств: достаточно водостойкий материал, способен регулировать влажность воздуха путем впитывания и отдачи влаги, обладает относительно высокой способностью к поглощению звука, негорючий материал (выдерживает одностороннее воздействие огня в течение не менее 5…7 ч). Морозостойкость ячеистых бетонов находится в пределах F15…F100, усадка при высыхании: автоклавных – 0,5…0,7 мм/м, неавтоклавных – до 3,0 мм/м.

В зависимости от назначения ячеистые бетоны подразделяют:

- на теплоизоляционный – класс прочности на сжатие не ниже В0,35 и марка по плотности не выше D400;

- конструкционно-теплоизоляционный – соответственно не ниже В1,5 и не выше D700;

- конструкционный – не ниже В3,5 и D700 и выше.

Применяют ячеистые бетоны для изготовления тепло- и звукоизоляционных изделий, блоков (СТБ ЕN 771-4), плит, стеновых панелей (СТБ 1185), панелей перекрытий, легких железобетонных конструкций и в качестве отделочного материала. Из них изготовляют панели наружных стен и покрытий зданий, перемычки (СТБ ЕN 845-2), неармированные стеновые блоки (СТБ 1117) и теплоизоляционные плиты (СТБ 1034), камни для стен и другие изделия. Максимальная этажность зданий с несущими стенами из пенобетона марки D900 – три этажа.

Бетоны на пористых заполнителях. В соответствии с СТБ 1187 и СТБ 1310 к такому виду относятся бетоны на пористом крупном и пористом или плотном мелком заполнителе. Средняя плотность их в сухом состоянии не превышает 2000 кг/м3 (по международной терминологии – бетоны низкой плотности).

Бетоны на пористых заполнителях классифицируют по структуре, виду крупного пористого заполнителя и назначению. По типу образующейся структуры они могут быть плотные, поризованные и крупнопористые. По назначению их подразделяют на теплоизоляционные, марки по плотности D200…D500, конструкционно-теплоизоляционные – D600…D900, конструкционные – D1000…D2000 и специальные.

В качестве заполнителей для таких бетонов используют природные пористые (пемзу, вулканический туф, известняк-ракушечник и др.) и искусственные (керамзит, аглопорит, перлит, вермикулит, шлаковую пемзу, гранулированные металлургические и топливные шлаки, золу и др.). Заполнителями могут служить и органические материалы природного (измельченная древесина, костра льна) и искусственного происхождения. Названия такие бетоны получают, как правило, в зависимости от вида крупного пористого заполнителя (керамзитобетон, перлитобетон, аглопоритобетон, полистиролбетон, шлакобетон, бетон на зольном гравии, арболит и др.).

Физико-механические показатели бетонов на пористых заполнителях зависят от многих факторов, важнейшими из которых являются качество заполнителей и их зерновой состав, вид и количество вяжущего и добавок, содержание воды в смеси, способы и режимы укладки и уплотнения бетонной смеси и др. Основными свойствами пористых заполнителей являются плотность, пористость и прочность, которые и определяют соответствующие свойства таких бетонов. По качеству пористого заполнителя ориентировочно можно судить о плотности и прочности легкого бетона.

Пористые заполнители вследствие особенностей своей структуры имеют невысокую плотность и прочность, обычно ниже прочности цементного камня (растворной части), и поэтому чем больше содержание в бетоне заполнителя и ниже его плотность, тем ниже средняя плотность и прочность бетона. Для снижения плотности легкого бетона на пористых заполнителях без снижения его прочности целесообразно применять высокомарочные цементы. Вместе с тем каждый пористый заполнитель позволяет получать легкие бетоны только до определенной прочности, по достижении которой дальнейшее увеличение прочности растворной части не приводит к заметному повышению прочности бетона и становится экономически нецелесообразным. Положительное влияние на прочность бетона оказывает способность пористых заполнителей в процессе приготовления и укладки бетонной смеси поглощать воду, а затем постепенно отдавать ее в твердеющий цементный камень, тем самым способствовать повышению его плотности, прочности и лучшему сцеплению с заполнителем.

Особенностью таких бетонов является и то, что их прочность зависит не только от активности цемента, но и от его количества. С увеличением расхода цемента растут его плотность и прочность, так как увеличиваются прослойки цементного камня между зерен заполнителя, характеризующегося большей прочностью, чем заполнитель.

Качество легкого бетона на пористых заполнителях оценивается классом по прочности на сжатие и марками по плотности, морозостойкости, водонепроницаемости и другими показателями. Классы по прочности на сжатие различают для теплоизоляционных бетонов – В0,35; В0,75; В1; В2, конструкционно-теплоизоляционных – В2,5; В3,5; В7,5; В10 и конструкционных – В12,5; В15; В20; В22,5; В25; В30; В35; В40.

Марка бетона по плотности (СНБ 5.03.01-02 и СТБ 1187) отвечает гарантированному значению средней плотности бетона (кг/м3 ), обозначается буквой D и числом, выражающим значение плотности бетона – D200; D300; D400; D450; D500; D550; D600; D650; D700; D750; D800; D850; D900; D950; D1000…D2000 с шагом 100 кг/м3 .

Согласно европейскому стандарту ЕN 206-1 для легкого бетона установлены классы:

- прочности на сжатие – LС8/9, LС12/13, LС16/18, LС20/22, LС25/28, LС30/33, LС35/38, LС40/44, LС45/50, LС50/55, LС55/60, LС60/66, LС70/77, LС80/88;

- плотности – D1,0 (плотность – 800…1000 кг/м3 ); D1,2 (1000…1200 кг/м3 ); D1,4 (1200…1400 кг/м3 ); D1,6 (1400…1600 кг/м3 ); D1,8 (1600…1800 кг/м3 ); D2,0 (1800…2000 кг/м3 ).

По морозостойкости и водонепроницаемости бетоны на пористых заполнителях подразделяются соответственно на марки F25, F35, F50, F75, F100, F150, F200, F 300 и W2, W4, W6, W8, W10, W12.

3. Армированные бетоны

Общие сведения о железобетоне. Основной причиной, способствующей изобретению железобетона послужило то, что бетон, как и всякий хрупкий каменный материал, хорошо работает на сжатие, но плохо на растяжение и разрушается даже при сравнительно небольших изгибающих нагрузках. Предел прочности бетона при растяжении примерно в 10–18 раз меньше, чем при сжатии. Кроме того, бетон является хрупким материалом. Наглядно работу бетонной конструкции под нагрузкой можно проследить на примере балки, лежащей на двух опорах и воспринимающей изгибающую нагрузку (рис. 1).

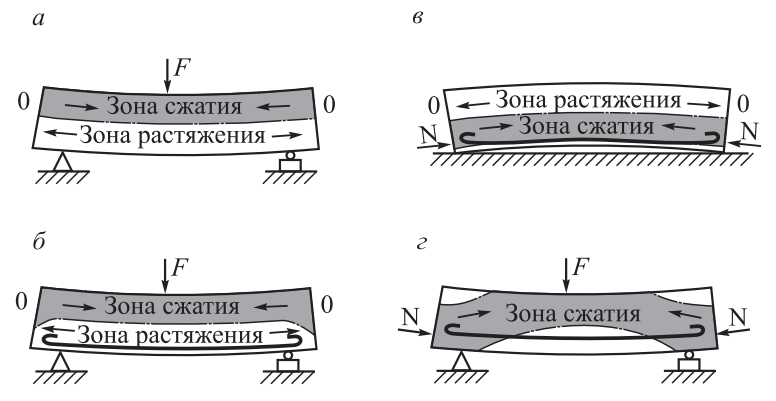

Рис. 1. Схема работы бетонной и железобетонной балок: а – бетонная балка под нагрузкой; б – железобетонная балка под нагрузкой; в – предварительно-напряженная железобетонная балка при изготовлении; г – предварительно-напряженная железобетонная балка под нагрузкой

Из рисунка видно, что по высоте поперечного сечения балки под действием нагрузки F образуются две зоны напряжений, которые разделены нейтральной плоскостью (на рисунке осью 0 – 0). Верхняя зона от оси 0 – 0 балки испытывает сжатие, а нижняя – растяжение. Представим себе, что материал, из которого сделана балка, имеет одинаковые пределы прочности при сжатии (Rсж) и растяжении (Rрас). Тогда нижняя и верхняя зоны балки разрушились бы одновременно. Но, поскольку Rраст < Rсж, то разрушение нижней зоны произойдет значительно раньше, чем верхней. Разрушение происходит в результате образования в нижней зоне трещин, развитие которых под воздействием нагрузки очень быстро прогрессирует. Однако напряжения в сжатой зоне к моменту разрушения бетонной балки на много меньше предельной прочности бетона на сжатие. Следовательно, прочность бетонной балки определяется прочностью растянутой зоны, а прочность сжатой зоны используется не более чем на 5…7%.

Если бы можно было предотвратить образование или развитие трещин в нижней зоне балки, то она способна была бы выдержать нагрузку, равную Rсж. Это и достигается за счет укладки в нижнюю зону балки (в зону растяжения) стальной арматуры, т.е. для восприятия растягивающих усилий в бетон вводят стальную арматуру и называют такой материал железобетоном. Арматура – это металлические (стальные) элементы (стержни,

канаты, пряди, пучки, проволока), размещаемые в бетоне в определенных местах по расчету и по конструктивным требованиям. Сталь, обладая высоким пределом прочности при растяжении, воспринимает растягивающие усилия и препятствует образованию трещин, а бетон воспринимает сжимающие усилия, обеспечивает жесткость конструкции и защиту стальной арматуры от коррозии. Железобетонный элемент (конструкция) успешно противостоит изгибающим нагрузкам. Арматура при этом занимает не более 3% (0,05…3,0%) от площади поперечного сечения железобетонного элемента.

Следовательно, арматура, расположенная в растянутой зоне, может повысить прочность растянутой зоны до прочности сжатой зоны и тем самым повысить несущую способность железобетонной балки в 10–20 раз по сравнению с бетонной. Разрушение армированной балки может наступить только в том случае, если напряжения в арматуре достигнут пластических деформаций или напряжения в сжатой зоне превысят прочность бетона на сжатие. Таким образом, железобетон представляет собой материал, в котором выгодно сочетается совместная работа бетона и стали. Такая работа и возможность их взаимного дополнения определяются следующими факторами:

- бетон при затвердевании прочно сцепляется с арматурой, которой с этой целью придают рельефный профиль, и под действием нагрузки они деформируются совместно;

- монолитность конструкции обеспечивается почти одинаковыми коэффициентами линейного температурного расширения бетона и стали (соответственно 10 · 10–6 и 12 · 10–6);

- бетон не только не оказывает вредного воздействия на арматуру, но и надежно защищает ее от коррозии, так как в процессе гидратации цемента образуется щелочная среда, в которой сталь не корродирует.

Предварительно напряженный железобетон. В зависимости от способа армирования и состояния арматуры различают железобетонные изделия с обычным армированием и предварительно напряженные (см. рис. 1). При обычном армировании избежать образования трещин под длительным действием нагрузки (в особенности, микротрещин в растянутой зоне конструкции) практически не удается. Причиной этому является различная предельная растяжимость бетона и стали. Растяжимость бетона составляет 1…2 мм на 1 м, а стали – в 5–6 раз больше при одних и тех же нагрузках. Следовательно, при таком армировании образование со временем трещин в растянутой зоне бетона практически неизбежно. Образование трещин увеличивает прогиб конструкций. В трещины проникают газы и влага, в результате чего создается опасность коррозии арматуры в ее зоне. Раньше или позже, но целостность конструкции будет нарушена.

Избежать образования трещин в растянутой зоне конструкции можно, если предварительно создать в бетоне сжимающие напряжения. В предварительно сжатом бетоне трещины появятся только в том случае, если растягивающие напряжения превысят созданные в нем напряжения предварительного сжатия. Сжатие бетона можно обеспечить предварительным растяжением арматуры (подобно резиновому жгуту), которая, будучи зафиксирована в бетоне за счет сцепления с ним или дополнительных анкерных устройств, в свою очередь обожмет бетон. И чем сильнее будет растянута арматура, тем больше будет сжат бетон. Поэтому, когда в условиях эксплуатации к конструкции будет приложена нагрузка, напряжения от нее, возникающие в растянутой зоне бетона, будут частично компенсироваться предварительно созданными сжимающими напряжениями. Однако напрягать арматуру следует в пределах ее упругих деформаций, т.е. 85…90% от предела текучести стали. Такой железобетон называется предварительно напряженным.

Различают несколько способов предварительного напряжения железобетонных конструкций:

- если напряжение арматуры осуществляется до затвердевания бетона. В этом случае арматуру укладывают в опалубку, растягивают и закрепляют в растянутом состоянии на упорах. Затем укладывают бетонную смесь, изделие формуют и после затвердевания бетона или приобретения бетоном определенной прочности (≥ 70% от проектной) арматуру освобождают от натяжения. В результате она стремится сократиться и обжимает бетон;

- напряжение арматуры производится после затвердевания бетона (постнапряженный бетон – post-tensioned concrete). В этом случае в бетоне в процессе формования изделия готовятся специальные каналы, в которые после приобретения им необходимой прочности укладывают арматуру. Уложенную арматуру растягивают и закрепляют на концах формы анкерными устройствами, используя в качестве опоры затвердевший бетон. При этом в нем возникают сжимающие напряжения. После натяжения арматуры каналы заполняют инъекционным раствором или антикоррозионной мастикой;

- напряжение арматуры может осуществляться и в процессе затвердевания бетона. В этом случае используются бетоны, приготовленные на напрягающих цементах.

Для предварительно напряженных конструкций применяют бетоны высокой прочности (классов не ниже С16/20…С25/30 в зависимости от вида и класса арматуры, ее диаметра и наличия анкерных устройств) и высокопрочную арматуру – стержневую (классов S800, S1200), проволочную и канатную (классов S1200, S1400) (СНБ 5.03.01-02). Для улучшения сцепления с бетоном используют арматуру периодического профиля.

Предварительное напряжение арматуры не только предупреждает появление трещин в растянутой зоне бетона, но и позволяет снизить массу железобетонных конструкций, сократить расход арматуры, увеличить жесткость, повысить долговечность и несущую способность конструкций.

Фибробетон. Это дисперсно-армированный бетон. Он является разновидностью цементного композиционного бетона (бетона-матрицы), в котором в качестве армирующего компонента (дисперсного армирования) используются короткие дисперсные волокна (фибры) с равномерным (хаотичным) или заданным распределением по всему объему бетона. Первые описания фибробетона в технической литературе относятся к 1908 г. (публикации инженера Некрасова в журнале «Зодчий»). Однако известно и более раннее применение фибробетона в Римской империи. В то время строительные растворы для увеличения прочности готовили с добавкой конского волоса, который выполнял роль своеобразной арматуры.

В отличие от классического железобетона в дисперсно-армированном бетоне арматурные элементы (фибры), располагаясь в объме в разных направлениях, взаимно перекрывают все возможные плоскости сечения конструкции. Такое армирование не только предохраняет бетон от образования усадочных и других трещин, но и предотвращает их распространение. В результате повышается трещиностойкость, деформативность, прочность бетона на растяжение во всех измерениях (трехмерное упрочнение), что способствует и увеличению прочности на сжатие такого бетона и других показателей. Применение дисперсного армирования позволяет полностью заменить традиционное армирование. Однако предположения, что фибробетон сможет заменить железобетон в его классическом понимании необоснованны, особенно применительно к конструкциям, перекрывающим пролеты, т.е. работающим на изгиб. Использование фибробетона поможет расширить границы применения как бетонных, так и железобетонных конструкций.

Вводят фибру в состав бетона различными способами – традиционным смешиванием при приготовлении бетонной смеси, напылением (набрызг), предварительным перемешиванием с последующим формированием (премиксинг). Для получения направленного расположения стальной фибры используют магниты, а фибру из искусственных материалов укладывают в виде сетки или нитей.

Армоцемент. Он представляет собой особо мелкозернистый бетон, армированный по всему сечению расположенными в несколько рядов по толщине конструкции ткаными металлическими сетками. Сетки изготовляют из тонкой проволоки диаметром 0,5…1 мм с мелкими ячейками 10×10 мм. Расстояние между сетками по толщине конструкции составляет 3…5 мм, что позволяет получать достаточно однородный по свойствам материал.

Армоцемент обладает достаточно высокой прочностью как на сжатие, так и на растяжение. Используется в весьма тонкостенных конструкциях сложного очертания. Для отдельных конструкций в растянутых зонах возможно комбинированное армирование – сетками и напрягаемой арматурой. Из недостатков следует отметить несколько меньшую огнестойкость и коррозионную стойкость по сравнению с обычным бетоном.

4. Бетоны на органических вяжущих

Полимерцементные бетоны. Правильнее было бы называть цементнополимерные бетоны, поскольку основным вяжущим служит цемент, модифицированный полимером. Но название, к сожалению, укоренилось с начала их применения. Получают такие бетоны, добавляя в бетонную смесь при ее приготовлении водные дисперсии полимеров (поливинилацетатные, акриловые, латексы синтетических каучуков и др.). Количество добавки в зависимости от вида полимера и цели модификации составляет 1…30%. Следовательно, такие бетоны характеризуются наличием двух активных составляющих: минерального вяжущего (цемента) и органического вещества (полимера). Использование в бетоне полимеров позволяет изменять его структуру и физико-механические характеристики.

Цемент с водой образуют цементный камень, объединяющий зерна заполнителя в монолит. Органическое вяжущее по мере связывания цементом и частичного испарения воды образует на поверхности пор, капилляров, остаточных зерен цемента и заполнителя тонкую пленку, обладающую хорошей адгезией, что и способствует повышению сцепления заполнителя с цементным камнем. Часть пор (особенно микропор) полностью заполняются (кольматируются) веществом полимера, способствуя росту непроницаемости такого бетона. Как правило, полимерцементные бетоны имеют повышенную прочность на растяжение и изгиб, повышенную водонепроницаемость и водостойкость, стойкость к действию морской воды, более высокую морозостойкость и износостойкость, хорошие адгезионные свойства (в том числе к старому бетону), меньшие усадку. Однако у них снижаются упругие свойства (меньше модуль упругости) и возрастают деформации ползучести под нагрузкой.

Применяют их для покрытия полов промышленных зданий, устройства резервуаров для воды и нефтепродуктов, антикоррозионных покрытий, реставрации бетонных конструкций, ремонта аэродромных покрытий и пр.

Полимербетоны. Еще их называют пластобетонами. Минеральное вяжущее у них полностью заменяется полимерным связующим. По сути это пластмассы с минеральными наполнителями различной крупности. Для экономии полимерных связующих и улучшения свойств бетонов в их состав могут вводить тонкомолотые наполнители, а также отвердители, пластификаторы и другие компоненты. В качестве полимерных связующих используют преимущественно термореактивные (фурановые (ФА), эпоксидные (ЭД-5, ЭД-6), полиэфирные (ПН-1, ПН-3, МГФ-9, ТМГФ11), карбамидные и другие смолы), в том числе термопластичные, или мономеры (например, фурфуролацетоновый), отверждаемые в бетоне с помощью специальных добавок. Степень наполнения минеральными заполнителями и наполнителями составляет 90…95%.

Свойства полимербетонов определяются химической природой связующего, видом и фракционным составом заполнителя и наполнителя, их соотношением, качеством перемешивания и уплотнения, а также степенью отверждения связующего. Набор прочности полимербетонов в естественных условиях (при температуре не ниже 15 °С и влажности 60…70%) происходит в течение 28…30 ч. Для ускорения твердения изделия из полимербетонов подвергают сухому прогреву в течение 6…18 ч. Скорость подъема и снижения температуры при этом не должна превышать 0,5…1 °С/мин.

Полимербетоны имеют прочность на сжатие до 160 МПа и более (40…60 МПа – на фенолоформальдегидных смолах, 50…80 МПа – карбамидных, 80…120 МПа – полиэфирных, до 160 МПа – фураноэпоксидных), при растяжении – до 11 МПа и более, пористость – 1…2%, водопоглощение – 0,01…0,3%, теплостойкость – 80…140 °С, морозостойкость – 300…500 циклов. Они позволяют имитировать различные натуральные камни, создавать всевозможные цветовые и фактурные композиции любой геометрии. Изделия из них отличаются красивым внешним видом, химической и атмосферной стойкостью, низкой теплопроводностью и долговечностью.

Полимербетоны применяются для изготовления химически стойких строительных изделий и конструкций (несущих и ненесущих, монолитных и сборных), а также для устройства полов (в жилых и промышленных зданиях), фундаментов, сливных лотков и др.

Бетонополимеры. Представляют собой затвердевшие бетоны, пропитанные полимерами, т.е. поровое пространство у таких полимеров полностью или частично заполнено отвердевшим полимером. Для пропитки используют жидкие мономеры (метилметакрилат, стирол), полимеры (эпоксидные, полиэфирные смолы) и различные композиции на их основе. Технологический процесс производства бетонополимеров включает:

- изготовление бетонных изделий;

- высушивание их при t = 110 °С в течение 10…20 ч до влажности не более 1%;

- вакуумирование изделий для удаления воздуха и паров воды;

- пропитку бетона полимером или мономером под давлением;

- отверждение (полимеризацию) их в порах бетона (тепловая обработка).

Глубина пропитки таких бетонов зависит от структуры бетона, свойств пропитывающего состава и может достигать 10…20 см и более. Количество мономера для пропитки бетона зависит от его пористости. В результате полимеризации жидкий мономер превращается в твердый полимер, плотно заполняя все поры и дефекты структуры бетона. Образующуюся в структуре бетона сетку полимера можно рассматривать как своего рода дисперсное армирование. В результате в значительной мере улучшаются физико-технические характеристики модифицированного таким образом бетона. Прочность бетонополимеров на сжатие повышается в 2–10 раз, на растяжение – в 3–10 раз по сравнению с исходным бетоном. Увеличивается также водонепроницаемость, морозостойкость до 5 тыс. циклов и более, трещиностойкость и другие показатели.

К недостаткам бетонополимеров можно отнести достаточно сложную технологию и высокую стоимость. Поэтому применяться они должны с учетом их специфических свойств и экономической целесообразности.

С применением полимеров производят и другие разновидности бетонов:

- минералополимерные (МПБ) – бетоны с минеральными наполнителями, обработанными полимерами;

- полимернаполненные (ПНБ) – кроме минеральных наполнителей и заполнителей содержат полимерные наполнители;

- модифицированные (МБ) – бетоны с незначительным содержанием полимеров;

- фибробетоны (ФБ) – бетоны, армированные полимерными и другими волокнами;

- полимерсиликатные бетоны (ПСИБ) – кислотостойкие бетоны на основе жидкого стекла, в состав которых в процессе приготовления вводят полимерные добавки и др.

Асфальтобетоны. По СТБ 1033 и СТБ ЕN 13108 они представляют собой рационально подобранные, перемешанные в нагретом состоянии и уплотненные смеси минеральных материалов (щебня или гравия, песка, минерального порошка), нефтяного дорожного битума и различных стабилизирующих добавок. Составы таких материалов до укладки и уплотнения называют асфальтобетонной смесью. Асфальтобетонные смеси классифицируют:

- в зависимости от вида применяемых минеральных материалов – щебеночные (в том числе щебеночно-мастичные), гравийные и песчаные;

- вязкости битума и условий применения:

- горячие – приготовленные с использованием вязких битумов и применяемые при температуре не ниже 120 °С;

- теплые – приготовленные с использованием вязких и жидких битумов и применяемые при температуре не ниже соответственно 100 и 70 °С;

- холодные – приготовленные с использованием жидких битумов, допускаемые к длительному хранению и применяемые при температуре не ниже 5 °С;

- наибольшего размера зерен минеральных материалов – крупнозернистые (размер зерна до 40 мм), мелкозернистые (до 20 мм) и песчаные (до 5 мм);

- значения остаточной пористости – высокоплотные (с остаточной пористостью 1…2,5%), плотные (2,5…5%), пористые (5…12%) и высокопористые (12…18%). Высокоплотные и плотные асфальтобетонные смеси применяются в верхнем слое покрытия, пористые – в нижнем слое и в основании покрытия.

К основным качественным характеристикам асфальтобетонных смесей и асфальтобетона относят:

- удобообрабатываемость (удобоукладываемость) смеси – во многом определяет качественные характеристики асфальтобетона в покрытии;

- прочность на сжатие и растяжение асфальтобетона при различных температурах (прочность на растяжение в 6–8 раз меньше, чем на сжатие);

- водостойкость, характеризующая потерю прочности асфальтобетона при водонасыщении (коэффициент размягчения асфальтобетона в покрытии, как правило, не ниже 0,9);

- химическая стойкость, характеризующая способность сопротивляться старению;

- сдвигоустойчивость, характеризующая способность сопротивляться касательным напряжениям в покрытии;

- трещиностойкость, характеризующая сопротивление растягивающим силовым воздействиям при низких температурах;

- износостойкость (износ асфальтобетона в покрытии составляет 0,2…1,5 мм/год).

Прочность асфальтовых бетонов как при сжатии, так и при растяжении сравнительно невелика и в значительной степени зависит от изменения температуры. При температуре 20 °С прочность на сжатие горячего асфальтобетона в покрытии должна быть не менее 2,2…2,4 МПа. С понижением температуры прочность резко возрастает, с повышением до 50 °С – снижается до 1,0…1,2 МПа.

Прочность асфальтобетона во многом зависит также от сцепления и внутреннего трения минеральных зерен между собой. При этом внутреннее трение зависит от величины поверхностного соприкосновения зерен в единице объема, а сцепление – от силы прилипания вяжущего к поверхности минеральных частиц и толщины битумной пленки. Применение щебня и искусственного песка вместо природных гравия и песка повышает величину трения, а следовательно, и прочность асфальтобетона. Независимо от состава и качества исходных материалов прочность асфальтобетона существенно зависит от степени уплотнения смеси в покрытии.

На качество асфальтобетона значительное влияние оказывает влажность свежеприготовленной смеси. Чем она выше, тем качество асфальтобетона ниже. При взаимодействии асфальтобетона с водной средой изменяются его структурно-механические свойства (прочность, пластичность, водостойкость и др.). Применение сухих и чистых материалов повышает водостойкость асфальтобетона. Способствует повышению водостойкости обработка минеральных материалов активаторами (поверхностно-активными добавками, известью, небольшими дозами дегтя).

По сравнению с цементным бетоном асфальтовый склонен к деформациям в покрытии (волны, трещины). Причиной служат недостаточная прочность на сжатие, растяжение или сдвиг, а также малая пластичность при пониженных температурах и чрезмерная пластичность при повышенных температурах.

К недостаткам асфальтовых бетонов можно отнести относительно быстрое старение органических вяжущих, а следовательно, и бетонов на их основе, зависимость свойств от температуры (от пластического состояния до хрупкого), сравнительно невысокую долговечность покрытия и зависимость выполнения работ от климатических условий.

Асфальтобетоны предназначены в основном для устройства покрытий автомобильных дорог, аэродромов и полов промышленных зданий.

5. Бетоны на органических заполнителях

Арболит (от лат. arbor – дерево и греч. lithos – камень) – легкий бетон на заполнителях растительного происхождения, предварительно обработанных раствором минерализатора (СТБ 2140, СТБ 1105, ГОСТ 19222, ГОСТ 25192, ГОСТ Р 54854). Часто такой материал называют деревобетон, древобетон, опилкобетон, в Голландии, Швейцарии – дюрисол (durisol), США, Канаде – вудстроун (Wood Stone), Чехии – пилинобетон (pilinobelon), Японии – чентери-боад, Германии – дюрипанель (dyuripanel), Австрии – велокс (velox). В отечественной практике название конкретного вида арболита может дополняться еще видом органического заполнителя, при необходимости – видом структуры, назначением материала.

В качестве органических заполнителей в арболите используют дробленую древесину нормированных размеров (чаще всего щепу, дроблену хвойных (ели и сосны) и твердолиственных пород), стебли тростника, камыш, костру льна или конопли, дробленую рисовую солому или стебли хлопчатника и т.п. Размеры частиц заполнителя: по длине – около 25 мм (до 30 мм), ширине – до 10 мм и толщине – 3…5 мм. Среднее значение коэффициента формы (отношение наибольшего значения к наименьшему) должно быть не более 8.

В составе органических заполнителей находится много растворимых в воде веществ (сахара), которые негативно сказываются на процессе твердения цемента и прочности арболита. Для нейтрализации или блокирования вредного воздействия органических веществ, прибегают к различным технологическим приемам (выдержке заполнителя определенное время на воздухе, обработке известковыми растворами) или дополнительно вводят химические добавки в количестве 2…4%. В качестве таких добавок применяют хлористый кальций, сернокислый или хлористый алюминий, известь, растворимое стекло и др. Вяжущим служит портландцемент класса не ниже CEM I 42,5 (ПЦ М500).

Состав арболита определяется расчетно-экспериментальным методом. Расход цемента в арболите зависит от многих факторов: активности цемента, требуемой прочности арболита, вида заполнителя и его характеристик и составляет 250…450 кг/м3 бетона. Ориентировочно расход цемента иногда принимают, умножив численное значение марки арболита на коэффициент 17.

Например, расход цемента для марки арболита М15 составит (15×17) 255 кг. По структуре арболит может быть плотным, поризованным и крупнопористым.

Основными качественными характеристиками арболита являются средняя плотность, прочность (на сжатие, осевое растяжение и растяжение при изгибе), теплопроводность, морозостойкость, паропроницаемость, водопоглощение и влажность (отпускная, сорбционная и равновесная). В зависимости от плотности арболит подразделяется на марки – D300…D900 с интервалом 50 кг/м3 . Прочность арболита зависит от расхода цемента, вида заполнителя, породы древесины и составляет 0,35…3,5 МПа. По прочности на сжатие подразделяется на классы – В0,35; В0,75; В1; В1,5; В2; В2,5 и В3,5 либо марки – М5; М10; М15; М25; М35 и М50.

Среди преимуществ арболита необходимо отметить:

- биостойкий (группа V);

- трудносгораемый (огнестойкость 0,75…1,5 ч); группы: горючести (Г1), воспламеняемости (В1) и дымообразующей способности (Д1);

- достаточно морозостойкий (F15…F50);

- малотеплопроводный (0,06…0,35 Вт/(м · К));

- паропроницаемый (0,11…0,26 мг/(м · ч · Па)).

Влажность в изделиях и конструкциях не должна превышать 25%.

К недостаткам арболита можно отнести сравнительно высокую влагопроницаемость и пониженную влагостойкость. Поэтому наружные поверхности стен или конструкций из арболита необходимо защищать от атмосферной влаги с помощью защитного отделочного слоя.

Применяют арболит как теплоизоляционный (плотностью до 600 кг/м3 ), конструкционно-теплоизоляционный и конструкционный (плотностью 700…1250 кг/м3 ) материал в монолитном строительстве, так и в виде блоков, плит и панелей в малоэтажном строительстве зданий (до трех этажей) жилого, хозяйственного и производственного назначения с относительной влажностью воздуха помещений до 75%. Наружная поверхность ограждающих конструкций из арболита должна иметь отделочный слой, обеспечивающий защиту от увлажнения.

Прародителем арболита является саман (тюрк., букв. – солома), заполнителем у которого служат целлюлозные волокна (резаная солома, костра, мякина, древесная стружка), а вяжущим – грунты с большим содержанием глины. Смесь формуется и высушивается на солнце.

Ксилолит (от греч. xylon – древесина + lithos – камень) является разновидностью легкого бетона на магнезиальном вяжущем и органических заполнителях (древесные и другие целлюлозосодержащие измельченные частицы) с добавлением при необходимости тонкодисперсных минеральных веществ (асбест, тальк, измельченный кварцевый песок), в том числе щелочестойких пигментов. В качестве заполнителей наибольшее применение находят частицы (опилки) крупностью 2,5…8 мм еловых, пихтовых, осиновых, тополевых и других пород. Выпускается в виде прессованных изделий (плит) и свободноформованным (монолитным). Средняя плотность ксилолита составляет 1000…1500 кг/м3 , прочность на сжатие – 5…20 МПа, изгиб – 0,5…2 МПа и растяжение – 2…6 МПа, теплопроводность – 0,45…0,6 Вт/(м · К).

Применяют ксилолит для устройства бесшовных полов (в том числе мозаичных) в жилых, общественных и производственных помещениях с сухим режимом эксплуатации, изготовления стеновых блоков и плит для наружной и внутренней отделки.