Содержание страницы

- 1. Стекло: Уникальный Материал на Грани Состояний

- 2. Алхимия Стекла: От Песка до Прозрачного Листа

- 3. Производство Листового Стекла: Эволюция к Идеальной Плоскости

- 4. Характеристики и Свойства Листового Стекла

- 5. Функциональное Стекло: От Безопасности до Энергоэффективности

- 6. Изделия и Конструкции из Стекла

- 7. Стекло как Инструмент Дизайна и Архитектуры

- 8. Ситаллы: Гибрид Стекла и Керамики

- Заключение: Будущее за Умным Стеклом

1. Стекло: Уникальный Материал на Грани Состояний

Стекло в его классическом представлении — это поистине уникальное вещество, которое бросает вызов привычному делению материалов на твердые тела и жидкости. Фактически, это аморфное тело, полученное путем быстрого переохлаждения расплава. В ходе этого процесса его вязкость экспоненциально возрастает, и материал приобретает механические свойства твердого тела, минуя стадию кристаллизации. Важнейшим свойством этого перехода является его обратимость: при нагревании стекло вновь становится пластичным и текучим.

В отличие от кристаллов, где атомы выстроены в строгую и упорядоченную решетку, структура стекла хаотична и больше напоминает «замороженную» жидкость. Именно эта особенность и определяет его ключевые свойства. Если силикатные расплавы для превращения в стекло можно охлаждать относительно медленно (иногда часами), то для получения, например, металлических стекол требуются колоссальные скорости охлаждения, достигающие 106 град/с. При такой скорости атомы попросту не успевают занять свои места в кристаллической решетке.

Любое спонтанное образование кристаллов в готовом стекле (процесс, называемый расстекловыванием или девитрификацией) считается серьезным дефектом. Это приводит к потере прозрачности из-за рассеяния света на границах кристаллических фаз, а также к резкому снижению механической прочности. В нормальных условиях качественное стекло изотропно, то есть его физические свойства (оптические, механические, тепловые) одинаковы во всех направлениях.

Для каждого аморфного вещества существует критическая точка — температура стеклования tg. Для большинства строительных силикатных стекол она находится в диапазоне 400…600 °С. Выше этой температуры материал ведет себя как вязкая жидкость (пластичен), а ниже — как хрупкое твердое тело. Именно поэтому формование изделий из стекла происходит при высоких температурах, а эксплуатация — при низких.

Современная наука относит к стеклам все аморфные материалы, полученные переохлаждением расплава, вне зависимости от их химической природы и температурного диапазона затвердевания. Все они обладают искусственной аморфной структурой, но при определенных условиях могут быть переведены в кристаллическое или смешанное (аморфно-кристаллическое) состояние, что используется для создания новых материалов, таких как ситаллы.

Ключевые отличия стекла от кристаллических веществ:

- Отсутствие определенной точки плавления. Стекло не плавится, а размягчается в широком интервале температур.

- Нестехиометрический состав. Стекло не имеет строгой химической формулы. Его состав принято условно выражать в виде суммы оксидов, входящих в исходную сырьевую смесь (шихту).

- Хрупкость. Стекло практически не поддается пластической деформации и разрушается при незначительных нагрузках. Прочность при ударном изгибе составляет всего около 0,2 МПа, что требует специальных методов упрочнения.

Способность к стеклообразованию напрямую зависит от химической природы вещества. Ключевыми стеклообразующими оксидами являются кремнезем (SiO2), борный ангидрид (B2O3), фосфорный ангидрид (P2O5). Они формируют структурный каркас будущего стекла. В зависимости от основного стеклообразователя различают стекла силикатные, боросиликатные (согласно СТБ ЕN 1748-1-2008), фосфатные, алюмосиликатные и другие. Однако в промышленном и строительном масштабе доминирующее положение занимает натрий-кальций-силикатное стекло, благодаря доступности и дешевизне сырья.

2. Алхимия Стекла: От Песка до Прозрачного Листа

Сырьевая Композиция и Роль Компонентов

Основой для производства обычного силикатного стекла, соответствующего, например, ГОСТ EN 572-1-2016, является тщательно подобранная смесь минеральных компонентов, называемая шихтой. Каждый компонент выполняет строго определенную функцию:

- Кремнезем (SiO2) (69…74%): Главный стеклообразующий оксид, формирующий структурную сетку стекла. Источником служит высококачественный кварцевый песок с минимальным содержанием окрашивающих примесей (особенно оксидов железа).

- Оксид натрия (Na2O) (10…16%): Выступает в роли плавителя (флюса). Его вводят в виде кальцинированной соды (Na2CO3) или сульфата натрия (Na2SO4). Он значительно понижает температуру плавления кремнезема, делая процесс стекловарения экономически выгодным.

- Оксид кальция (CaO) (5…14%): Является стабилизатором. Его вводят в виде известняка (CaCO3) или доломита (CaCO3·MgCO3). Он придает стеклу химическую стойкость и нерастворимость в воде. Без него мы бы получили жидкое стекло (силикат натрия Na2SiO3 или силикат калия K2SiO3), которое растворяется в воде и используется как силикатный клей или воздушное вяжущее.

- Оксид магния (MgO) (0…6%): Также является стабилизатором, улучшает технологические свойства стекломассы и стойкость готового продукта.

- Оксид алюминия (Al2O3) (0…3%): Повышает прочность, химическую и термическую стойкость стекла.

- Специальные добавки (0…5%): Включают осветлители (удаляют газовые пузырьки), глушители (делают стекло непрозрачным), красители (придают цвет) и другие компоненты для придания специфических свойств.

Технологический Цикл Производства

Современное стекольное производство — это сложный и высокотехнологичный процесс, включающий следующие этапы:

- Подготовка сырья и составление шихты: Компоненты очищают, измельчают до нужной фракции, точно дозируют и тщательно перемешивают в смесителях.

- Стекловарение: Шихта поступает в ванные печи (чаще всего непрерывного действия) и расплавляется при температуре 1400…1500 °С. Этот процесс, называемый варкой, включает несколько стадий: силикатообразование (химические реакции между компонентами), стеклообразование (растворение остатков кварца), осветление (удаление газовых включений), гомогенизация (усреднение состава) и студка (контролируемое охлаждение стекломассы до вязкости, необходимой для формования).

- Формование (выработка): При температуре 1000…1100 °С вязкая стекломасса поступает на формовочные машины, где ей придается форма будущего изделия (например, вытягивается в лист).

- Отжиг: Это обязательная заключительная операция. Стекло медленно и контролируемо охлаждают для снятия внутренних напряжений, возникших при формовании. Неотожженное стекло чрезвычайно хрупкое и может самопроизвольно разрушиться.

- Резка и обработка: Готовый продукт режется на листы заданных размеров и при необходимости подвергается дальнейшей обработке.

По своей структуре и назначению стекло и изделия из него чрезвычайно разнообразны. Они могут быть плотными, ячеистыми (пеностекло), волокнистыми (стекловата). В строительстве стекло классифицируют на конструкционное, отделочное, тепло- и звукоизоляционное. Однако самым массовым и востребованным продуктом является листовое стекло.

3. Производство Листового Стекла: Эволюция к Идеальной Плоскости

Листовое натрий-кальций-силикатное стекло, регулируемое стандартами, такими как ГОСТ 111-2014 «Стекло листовое. Технические условия», является базовым продуктом для всей стекольной индустрии. Его ключевая особенность — геометрия, при которой длина и ширина многократно превышают толщину. Исторически и технологически существует несколько методов его производства.

Методы Вертикального Вытягивания и Проката

Ранние методы, такие как вертикальное вытягивание (лодочное и безлодочное, регламентировалось ГОСТ EN 572-1-2016) и горизонтальный прокат, позволяли получать неполированное стекло. При вытягивании лента стекломассы извлекалась из печи вверх специальными машинами. Толщина регулировалась скоростью вытягивания. Однако такие методы не могли обеспечить идеального качества поверхности — стекло имело оптические искажения (волны, рябь), что требовало последующей дорогостоящей механической шлифовки и полировки для получения качественного продукта.

Флоат-метод: Революция в Производстве

Настоящим прорывом стал флоат-способ, разработанный в 1959 году компанией Pilkington. Этот метод позволяет получать идеально гладкое стекло, не требующее дальнейшей полировки, которое так и называют — флоат-стекло, или термически полированное стекло (ТПС), согласно ГОСТ EN 572-1-2016.

Технология основана на уникальном физическом принципе: расплавленная стекломасса (при t ≈ 1100 °С) из печи варения выливается на поверхность ванны с расплавленным оловом. В специальной ванне с защитной атмосферой (смесь азота и водорода для предотвращения окисления олова) стекломасса свободно растекается, формируя идеально ровную, параллельную и гладкую ленту. Силы гравитации и поверхностного натяжения делают свою работу, создавая поверхность непревзойденного качества.

Толщина листа регулируется либо скоростью вытягивания ленты, либо специальными боковыми роликами (топ-роллерами). После формования лента стекла поступает в печь отжига, где постепенно охлаждается, и затем нарезается на листы стандартных (до 6000×3210 мм) или заданных размеров. Типичная толщина флоат-стекла варьируется от 2 до 25 мм. Этот метод стал мировым стандартом, обеспечивая высочайшее качество и производительность.

4. Характеристики и Свойства Листового Стекла

Качество листового стекла определяется комплексом физических, оптических и механических характеристик, которые регламентируются стандартами ГОСТ EN 572-1-2016, ГОСТ 111-2014 и ГОСТ 32361-2013.

Внешний вид и Оптические Свойства

Визуальное качество стекла оценивается по наличию и количеству пороков (дефектов), к которым относятся:

- Включения: газообразные (пузыри), кристаллические (непроплавы, камни), стекловидные (свили, шлиры).

- Пороки формования: отпечатки валков, волнистость.

- Механические повреждения: царапины, сколы, потертости.

Оптические искажения — важнейший параметр. Их проверяют, просматривая через стекло эталонный полосатый экран («зебра»). В зависимости от степени искажений и количества пороков стеклу присваивается марка от М0 (высшее качество, практически без искажений) до М7. Для фасадного и оконного остекления чаще всего используют марки М0 и М1.

Взаимодействие света со стеклом описывается тремя коэффициентами, которые определяются согласно ГОСТ EN 410-2014:

- Светопропускание (LT): Доля светового потока, прошедшего сквозь стекло. Для обычного прозрачного стекла толщиной 4 мм составляет около 88-90%.

- Светоотражение (LR): Доля светового потока, отраженного от поверхностей стекла (около 8%).

- Поглощение энергии (EA): Доля солнечной энергии, поглощенной массой стекла.

Обычное силикатное стекло отлично пропускает видимый свет, но почти полностью блокирует коротковолновое ультрафиолетовое излучение, что защищает интерьеры от выцветания.

Физико-механические Свойства

- Плотность: Для строительного стекла составляет около 2500 кг/м3. Для сравнения, плотность кварцевого стекла — 2200 кг/м3, а тяжелых свинцовых стекол (хрусталь) может достигать 7500 кг/м3.

- Прочность: Стекло асимметрично в своих прочностных характеристиках. Оно обладает очень высокой прочностью на сжатие (700…900 МПа), но крайне низкой прочностью на растяжение (30…45 МПа) и изгиб (15…20 МПа). Причиной такой хрупкости являются микроскопические дефекты (микротрещины Гриффитса) на поверхности.

- Упругость: Модуль упругости (Юнга) составляет (48…83)·103 МПа, коэффициент Пуассона — 0,11…0,3.

- Твердость: Микротвердость по шкале Мооса составляет 5…7, что сопоставимо с твердостью стали.

- Теплофизические свойства: Теплопроводность стекла низкая, около 0,8 Вт/(м·К). Коэффициент линейного расширения — (5…9)·10-6 К-1. Стекло плохо переносит резкие перепады температур (термостойкость около 40 К), что может привести к его разрушению (термошок).

5. Функциональное Стекло: От Безопасности до Энергоэффективности

Современные требования к светопрозрачным конструкциям выходят далеко за рамки простого освещения. Стекло должно обеспечивать безопасность, теплоизоляцию, защиту от солнца, звукоизоляцию и выполнять эстетические функции. Это привело к созданию широкого спектра листового стекла со специальными свойствами.

Базовые Виды: Оконное и Витринное Стекло

Оконное стекло — это прозрачный листовой материал толщиной 2…6 мм со светопропусканием 84…90%. Витринное стекло отличается большими размерами и толщиной (8-12 мм), а также повышенной прочностью для остекления больших проемов.

Безопасные Стекла

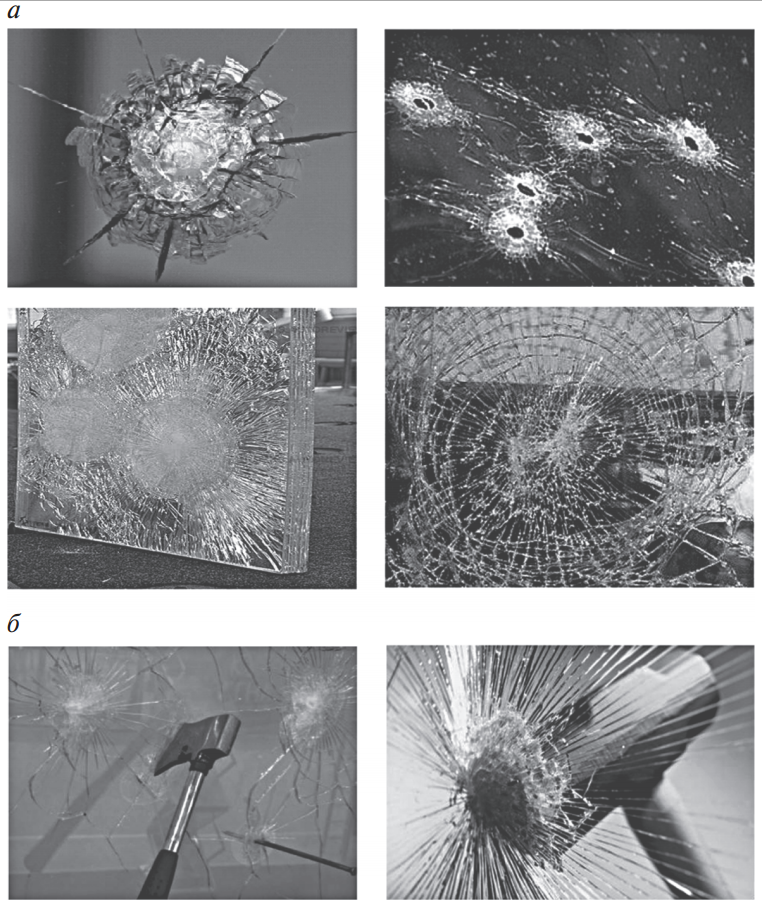

Главный недостаток обычного («сырого») стекла — его хрупкость и образование при разрушении крупных острых осколков, опасных для человека. Для решения этой проблемы разработаны безопасные стекла.

Рис. 1. Разновидности безопасных стекол (а) и испытание их на удар (б)

Армированное стекло (согласно ГОСТ 7481—2013) производится методом проката с запрессовкой внутрь листа металлической сетки. Важно понимать, что армирование не увеличивает, а даже несколько снижает (примерно в 1,5 раза) механическую прочность стекла. Его главная задача — при разрушении удержать осколки на сетке, предотвращая их выпадение. Это свойство делает его пожаробезопасным (рис. 2).

Закаленное стекло (сталинит) (ГОСТ Р 54162-2010) получают путем термической обработки. Лист стекла нагревают до температуры размягчения (≈650 °С) и затем резко и равномерно охлаждают потоками воздуха. В результате в поверхностных слоях образуются мощные остаточные напряжения сжатия, а во внутренних — компенсирующие напряжения растяжения. Эта система напряжений:

- Увеличивает прочность на изгиб в 5-7 раз (до 250 МПа).

- Повышает термостойкость до 180-200 К.

- Обеспечивает безопасный характер разрушения: при повреждении стекло рассыпается на множество мелких (1…10 мм) осколков с тупыми, неострыми гранями.

Важно помнить, что закаленное стекло не подлежит никакой механической обработке (резке, сверлению) после закалки.

Рис. 2. Образцы армированного стекла (а, б)

Многослойное стекло (ламинированное, триплекс) (ГОСТ 30826-2014 , ГОСТ 32530-2013) представляет собой «сэндвич» из двух или более листов стекла, прочно склеенных между собой полимерной пленкой (чаще всего поливинилбутиральной — ПВБ) или специальной жидкостью. Ламинирование не увеличивает прочность самого стекла, но придает изделию следующие свойства:

- Безопасность при разрушении: Осколки разбитого стекла остаются приклеенными к пленке, не разлетаясь.

- Повышенная ударостойкость: Конструкция способна выдерживать значительные ударные нагрузки. Варьируя количество и толщину стекол и пленок, создают ударостойкие, взрывобезопасные и даже пулестойкие (бронированные) стекла.

- Отличная звукоизоляция и защита от УФ-излучения.

Энергоэффективные Стекла: Солнцезащитные и Энергосберегающие

Значительная часть теплопотерь в зданиях происходит через окна. Для борьбы с этим разработаны стекла со специальными покрытиями.

Солнцезащитные стекла (ГОСТ 30826-2014) предназначены для защиты от избыточного солнечного тепла. Они бывают:

- Поглощающие (окрашенные в массе): Оксиды металлов в составе стекла поглощают до 75% инфракрасного излучения, но при этом сильно нагреваются сами.

- Отражающие (рефлективные): На поверхность стекла наносится тонкое покрытие из оксидов металлов, которое зеркально отражает солнечную энергию.

Энергосберегающие (низкоэмиссионные, селективные) стекла — это вершина современных технологий. Их задача — сократить теплопотери за счет излучения (на которое приходится до 70% всех потерь тепла через окно). На поверхность стекла наносится тончайшее, оптически прозрачное покрытие, которое обладает низкой излучательной способностью (эмиссией). Этот параметр (ε) показывает, насколько эффективно поверхность излучает тепло. У обычного стекла ε ≈ 0,84, а у низкоэмиссионного — менее 0,2 и даже до 0,04.

Такое покрытие работает как тепловое зеркало: зимой оно отражает тепло от отопительных приборов обратно в помещение, а летом — отражает тепловое излучение от нагретых наружных объектов на улицу. Существует два основных типа покрытий:

- k-стекло (твердое покрытие): Наносится пиролитическим методом (on-line) прямо на горячую ленту стекла в процессе его производства. Покрытие очень прочное и стойкое. Коэффициент эмиссии ε ≈ 0,15…0,18.

- i-стекло (мягкое покрытие): Наносится магнетронным напылением в вакууме (off-line) на готовое стекло. Состоит из нескольких слоев, включая серебро. Это покрытие гораздо эффективнее (ε ≤ 0,04), но менее стойкое к механическим и атмосферным воздействиям, поэтому его всегда устанавливают покрытием внутрь герметичного стеклопакета.

6. Изделия и Конструкции из Стекла

На основе листового стекла производят широкий ассортимент изделий для архитектуры и строительства.

Моллированное (гнутое) стекло получают путем термической обработки листового стекла в специальной печи, где оно под собственным весом принимает форму матрицы-шаблона. Это позволяет создавать криволинейные фасады, витрины и элементы интерьера.

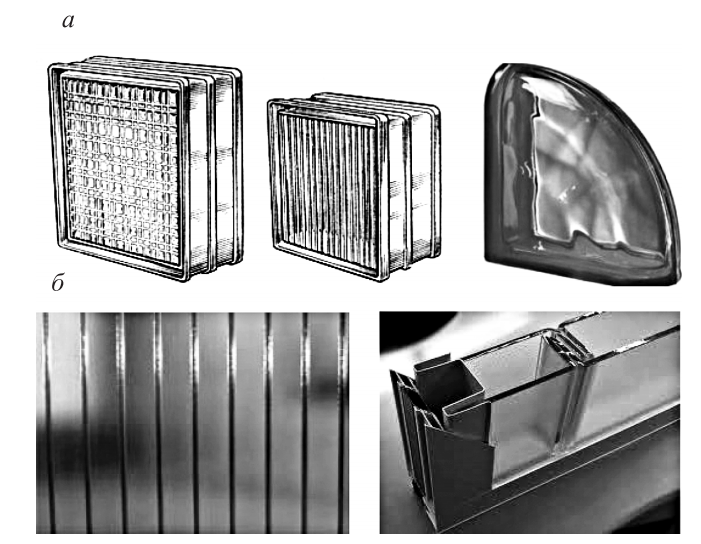

Стеклоблоки (ГОСТ 9272-2017, ГОСТ 32529-2013) — это полые герметичные изделия, сваренные из двух прессованных стеклянных половинок. Благодаря наличию воздушной прослойки, они обладают хорошими тепло- и звукоизоляционными свойствами и используются для возведения светопрозрачных ненесущих стен и перегородок (рис. 3, а).

Рис. 3. Образцы стеклоблоков (а) и фрагменты конструкций из стеклопрофилита (б)

Стеклопрофилит (ГОСТ EN 572-7-2017) — это длинномерные изделия П-образного (швеллерного) или коробчатого сечения. Из них собирают светопрозрачные ограждающие конструкции большой площади (рис. 3, б).

Дверные полотна из толстого (до 20 мм) закаленного стекла используются для создания современных «воздушных» интерьеров в общественных и жилых зданиях.

7. Стекло как Инструмент Дизайна и Архитектуры

Декоративные свойства стекла позволяют реализовывать самые смелые архитектурные и дизайнерские замыслы.

Декоративное стекло может быть окрашенным в массе (при варке) или иметь поверхностное покрытие. Современные технологии позволяют наносить тончайшие пленки металлов и их оксидов, придавая стеклу практически любой цвет и оттенок, от золотистого до синего, при сохранении прозрачности.

Тонированное стекло получают нанесением на горячую поверхность пленкообразующих солей. Такие пленки могут быть не только декоративными, но и функциональными: теплопоглощающими, теплоотражающими, радиозащитными.

Матированное стекло (сатинат) получают путем химического травления или пескоструйной обработки. Его шероховатая поверхность мягко рассеивает свет, создавая эффект приватности.

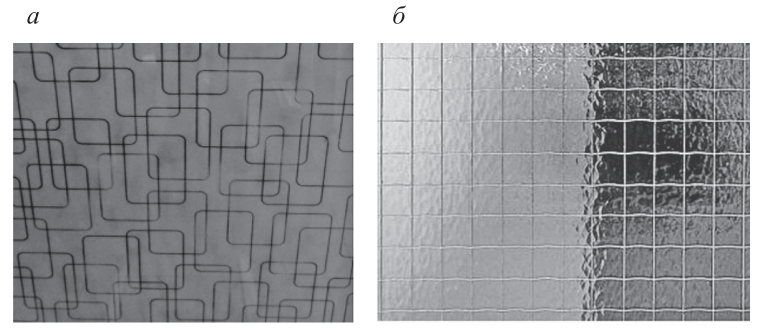

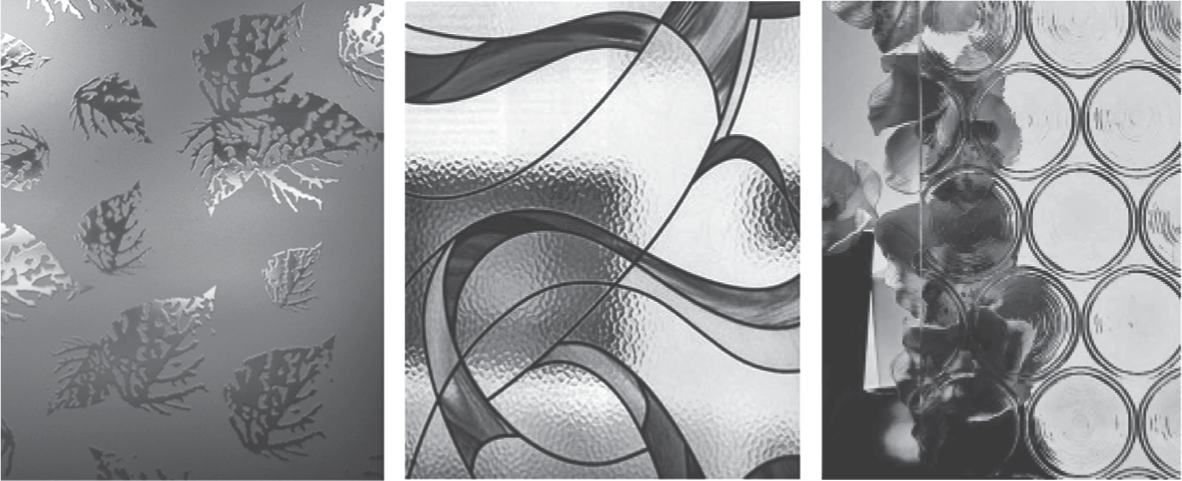

Узорчатое стекло имеет на одной или обеих поверхностях рельефный рисунок, который наносится методом проката через фигурные валки (рис. 4). Оно используется для декоративного остекления.

Рис. 4. Разновидности узорчатого стекла

К облицовочным стеклянным материалам относятся Марблит (плиты из глушеного цветного стекла), Стемалит (закаленное стекло с нанесенной цветной эмалью) и Смальта (небольшие кубики цветного непрозрачного стекла для создания мозаичных панно).

Витражи — это вершина художественной обработки стекла, представляющие собой композиции из цветных стекол, соединенных металлическим профилем. Современные технологии, такие как фьюзинг (спекание) и цифровая печать, расширяют возможности создания уникальных художественных произведений.

8. Ситаллы: Гибрид Стекла и Керамики

Там, где кристаллизация в обычном стекле является дефектом, в производстве стеклокристаллических материалов (ситаллов) она является целенаправленным технологическим процессом. Ситаллы — это материалы, полученные путем контролируемой (катализированной) кристаллизации стекла. Они занимают промежуточное положение между стеклом и керамикой, обладая уникальным набором свойств.

Структура ситалла напоминает микробетон, где мельчайшие кристаллы (размером 0,5…2 мкм) служат наполнителем, а остаточная стеклофаза (20…40%) — связующим. Это придает им:

- Высочайшую механическую прочность: прочность на сжатие достигает 500…800 МПа и выше, а на изгиб — 100…200 МПа, что на порядок превосходит обычное стекло.

- Высокую твердость и износостойкость: Твердость по Моосу 6,5…7 единиц, сопоставима с закаленной сталью.

- Отличную химическую и термическую стойкость.

Наиболее известным представителем является шлакоситалл, получаемый из расплавов металлургических шлаков. Технология включает формование изделия из стекломассы (например, методом проката) с последующей термообработкой в печах-кристаллизаторах. Регулируя режим термообработки, можно управлять размером кристаллов и свойствами конечного продукта.

Ситаллы (за рубежом известные как пирокерам) выпускаются в виде плит для облицовки фасадов, внутренней отделки, устройства износостойких полов и футеровки химического оборудования.

К другим видам стеклокристаллических материалов относят декоративные стекломрамор, стеклокремнезит и авантюриновые стекла, в которых преобладает стекловидная фаза с кристаллическими включениями, создающими уникальный декоративный эффект.

Заключение: Будущее за Умным Стеклом

От простейших оконных стекол до высокотехнологичных многофункциональных систем — стекло прошло колоссальный эволюционный путь. Сегодня это не просто пассивный элемент ограждающей конструкции, а активный компонент, влияющий на микроклимат, безопасность и энергоэффективность здания. Современные исследования направлены на создание «умных» стекол (smart glass), способных изменять свои оптические свойства (например, прозрачность или цвет) под действием электрического тока, а также на разработку вакуумных стеклопакетов с непревзойденными теплоизоляционными характеристиками. Стекло продолжает оставаться одним из самых перспективных и незаменимых материалов в архитектуре и строительстве XXI века.