Содержание страницы

- 1. ОХЛАЖДЕНИЕ ОТЛИВОК В ФОРМЕ

- 1.1. Определение температуры и времени выдержки отливок в формах и времени их охлаждения после выбивки

- 2. ЭТАПЫ ВЫБИВКИ ОТЛИВОК ИЗ ФОРМ

- 2.1. Вибрационная выбивка

- 2.2. Инерционная выбивка

- 2.3. Выбивка методом прошивания

- 2.4. Разделение смеси и отливок

- 3. УДАЛЕНИЕ СТЕРЖНЕЙ ИЗ ОТЛИВОК

- 3.2. Водоструйная очистка

- 3.3. Электрогидравлическая очистка и выбивка стержней.

- 3.4 Удаление каркасов стержней

- 4. МЕТОДЫ ОТДЕЛЕНИЯ ЛИТНИКОВЫХ СИСТЕМ ОТ ОТЛИВОК

Ранее были рассмотрены методы упрочнения литейных форм и стержней перед заливкой в них металла. После охлаждения отливок до заданной температуры, называемой «температурой выбивки», необходимо форму и стержни разрушить, чтобы отделить отливку от формовочной и стержневой смесей. Процесс отделения называют «выбивкой отливок», иногда эту операцию называют «выбивкой форм и стержней».

1. ОХЛАЖДЕНИЕ ОТЛИВОК В ФОРМЕ

После затвердевания отливку выдерживают в форме для охлаждения до температуры выбивки.

Чем выше температура выбивки, тем короче технологический цикл изготовления отливки и больше производительность формовочно-заливочного участка. Однако высокая температура выбивки нежелательна из-за опасности разрушения отливки, образования дефектов или ухудшения ее качества. Вблизи температуры кристаллизации сплавы имеют низкие прочностные и пластические свойства, поэтому опасность разрушения отливок особенно велика. Кроме того, на воздухе отливки остывают быстрее, чем в форме. При этом неравномерность охлаждения массивных и тонких сечений усиливается и уровень внутренних напряжений в отливке возрастает. Ранняя выбивка может привести к образованию трещин, короблению и сохранению в отливке высоких остаточных напряжений.

Длительная выдержка в форме с целью охлаждения до низкой температуры нецелесообразна с экономической точки зрения, так как удлиняет технологический цикл изготовления отливки. Поэтому выбивку стремятся производить при максимально высокой допустимой температуре. Она зависит от природы сплава, а также от конструкции (сложности) отливки. Стальные отливки рекомендуют охлаждать в форме до 500–700 °С, чугунные до 400–500 °С. Сложные отливки, склонные к образованию трещин, охлаждают в форме до 200–300 °С, а отливки, не склонные к образованию трещин, до 800–900 °С. Температура выбивки отливок из бронз составляет 300–500 °С, из алюминиевых и магниевых сплавов соответственно 200–300 и 100–150 °С.

Продолжительность выдержки в форме определяется толщиной стенки отливки, свойствами залитого сплава и литейной формы, температурой выбивки. Она может быть рассчитана или определена экспериментально. В зависимости от природы сплава и конструкции отливки время выдержки в песчаной форме составляет от нескольких минут до суток и даже недель.

Для сокращения продолжительности охлаждения отливок иногда используют методы принудительного охлаждения. Например, формы, залитые на конвейере, охлаждают обдувкой их воздухом в охладительных галереях. Остывание крупных отливок интенсифицируют установкой в форму змеевиков или труб, по которым пропускают воздух или воду. В некоторых случаях воздух (газ) пропускают через зазор между отливкой и формой.

Средняя скорость охлаждения отливок в формах колеблется от 2 до 150 °С/мин. Скорость охлаждения выбирают с учетом толщины стенок отливки и прочностных свойств сплава. При большой разнице скоростей охлаждения отдельных частей отливок возникают большие термические напряжения, которые могут привести к короблению отливок или появлению в них трещин. При принудительном охлаждении отливок возможно не только сокращение продолжительности выдержки их в форме, но также выравнивание скоростей охлаждения тонких и массивных узлов и снижение термических напряжений.

Во многих случаях применяют высокотемпературную выбивку с последующим более медленным, чем на воздухе, охлаждением отливок, например, в колодцах, коробах, вместе с комом смеси и т. д.

1.1. Определение температуры и времени выдержки отливок в формах и времени их охлаждения после выбивки

Время охлаждения отливки в литейной форме до выбивки является технологическим параметром, который должен быть использован при проектировании технологического процесса и литейного цеха в целом, так как определяет длительность цикла изготовления отливки и производительность цеха. Очевидно, что время охлаждения зависит от назначенной температуры выбивки. При этом имеется в виду температура наиболее горячей части отливки.

В текущем производстве при освоении новой отливки для назначения температуры выбивки обычно используют правило аналогов, т. е. подбирают из производственных данных отливку, похожую на новую, и используют ту же температуру, а точнее то же время охлаждения до выбивки.

Иногда для проверки правильности производственного опыта анализируют рекомендации по температуре выбивки. В рекомендациях температура выбивки, как правило, связывается со сложностью отливки и с тем, как отливка освобождается от формовочной смеси и стержня при выбивке. Простые бесстержневые отливки, которые практически полностью освобождаются от формовочной смеси, рекомендуется выбивать при максимально возможной температуре, на 200… 300 °С меньшей температуры солидуса. При этом скорость охлаждения на воздухе увеличивается, однако к возникновению дополнительных напряжений в отливке, освобожденной от формовочной смеси и стержней, ранняя выбивка не приводит, так как при переносе отливки из одной охлаждающей среды в другую перепады температур в объеме отливки не изменяются. Единственное требование при это сводится к тому, чтобы сохранить отливки неповрежденными.

В отливках, которые неодинаково освобождаются от формовочной смеси и в них остаются стержни, значительно возрастают временные термические напряжения, так как оголенные участки отливок охлаждаются быстрее покрытых формовочной смесью, а стенки, образуемые стержнями, охлаждаются значительно медленнее. Поэтому такие отливки следует выбивать при низкой температуре, чугунные и стальные отливки – при температуре 200… 300 °С. Как правило, такие отливки являются массивными, крупными, и их длительное охлаждение в форме до низких температур может протекать несколько недель.

Для отливок из железных сплавов рекомендуются следующие значения максимально возможной температуры выбивки, ºС:

– неответственные детали простой конфигурации 600 … 700;

– небольшие детали простой конфигурации 400 … 500;

– ответственные крупные отливки высокой сложности 200 … 300

– для чугунных отливок рекомендации по продолжительности охлаждения до выбивки приведены в табл. 1.

Таблица 1 Продолжительность охлаждения отливок из чугуна до выбивки их из форм

| Масса отливки, кг | Продолжительность охлаждения, ч | |

| на конвейере или рольганге | на полу цеха | |

| До 10

Свыше 10 до 30 Свыше 30 до 50 Свыше 50 до 100 Свыше 100 до 250 Свыше 250 до 500 Свыше 500 до 1000 Свыше 5000 до 10000 Свыше 10000 до 50000 Свыше 50 000 до 100000 |

До 0,15

0,15…0,40 0,25…0,50 0,30…0,60 0,50… 1,00 0,80…2,00 1,50…3,00 –– –– –– |

0,5… 1,0

0,8…2,0 1.0…3.0 1,5 …2,0 2,5…6,0 3,0…8,0 4,0… 10,0 55,0… 130,0 80,0… 360,0 160,0…430,0 |

Аналогичные рекомендации можно найти по времени выдержки отливок из углеродистой стали (табл. 2).

Таблица 2 Продолжительность охлаждения отливок из углеродистой стали до выбивки их из форм

| Размер опок в свету, мм | Максимальная масса отливки, кг | Температура выбивки отливок из формы, °С | Продолжительность охлаждения отливки

в форме, ч, при толщине стенки отливки, мм |

||

| до 20 | свыше 20 до 50 | свыше 50 | |||

| 500×400

(без опок) |

До 10 | 700… 600 | 0,17…0,27 | 0,35…0,50 | 0,45… 0,70 |

| 500×400 | До 20 | 700… 600 | 0,23… 0,35 | 0,42… 0,63 | 0,57… 0,85 |

| 800×700 | 100 | 700… 600 | 0,50… 0,75 | 0,50… 1,40 | 1,20… 1,80 |

| 1000×800 | 150 | 700… 600 | 0,65. ..0,90 | 1,20… 1,80 | 1,40… 2,25 |

| 1200×1000 | 250 | 650… 550 | 1,00… 1,60 | 1,90…2,90 | 2,40… 3,70 |

| 1400×1000 | 500 | 650… 550 | 1,40… 2,20 | 2,40…4,00 | 3,40… 5,30 |

| 1600×1200 | 1000 | 600… 550 | — | 4,60… 6,00 | 6,20… 7,50 |

| 2000×1600 | 1000 | 600… 550 | — | 4,60… 6,00 | 6,20… 7,50 |

| 2500×1600 | 1500 | 600… 550 | — | 5,40… 7,00 | 7,20… 8,80 |

| 2500×2000 | 2000 | 550… 500 | — | 8,00… 11,00 | 10,00… 13,00 |

Учитывая неопределенность условий освобождения отливки от смеси, оптимальную температуру выбивки в настоящее время рассчитать не представляется возможным, поэтому нужно руководствоваться рекомендациями и производственным опытом.

Если имеются аналоги или рекомендации по определению времени выбивки, то необходимо пользоваться ими. Для приближенных оценок Б. В. Кнорре предложил использовать эмпирическое уравнение продолжительности охлаждения чугунных станочных отливок до температуры 200 °С

![]() (1)

(1)

где τ – продолжительность охлаждения, ч; а – коэффициент, зависящий от толщины стенки и сложности (класса) и определяемой по табл. 3; m – масса отливки, т.

К классу 1 относятся отливки типа плит, к классу 2 – отливки со стержнями, охлаждающимися преимущественно с одной стороны, к классу 3 – сложные отливки с большим числом стержней.

Некоторая неопределенность рекомендаций и их противоречивость связаны с тем, что приведенные данные получены для разных конкретных условий и зависят от номенклатуры отливок.

Таблица 3 Значения коэффициента а* при определении продолжительности охлаждения отливок

| Толщина стенки, мм | Класс отливки | ||

| 1 | 2 | 3 | |

| Свыше 20 до 30

Свыше 31 до 50 Свыше 51 до 80 Свыше 81 до 125 Свыше 126 до 200 Свыше 200 |

15

20 27 36 47 60 |

20

27 36 47 60 75 |

27

36 47 60 75 92 |

* Эмпирический (основанный на опыте) коэффициент в уравнении Б.В.Кнорре.

По требованиям техники безопасности на финишных операциях (например, при выбивке стержней, зачистке) температура отливки не должна превышать 50 °С. Поэтому выбитая отливка должна назначенное время охлаждаться на воздухе, находясь на участках выбивки стержней (крупные отливки) или в охладительных галереях на подвесных конвейерах (мелкие массовые отливки).

Рассчитать продолжительность охлаждения выбитой отливки также невозможно, поэтому ее определяют (назначают) по имеющимся рекомендациям или исходя из опыта. Так, в табл. 4 приведены значения продолжительности охлаждения выбитой чугунной отливки в зависимости от массы, температуры выбивки и наличия стержней.

Таблица 4 Продолжительность охлаждения выбитой отливки

| Масса отливки, кг | Температура отливки при выбивке, °С | Продолжительность охлаждения до 50 °С, ч, отливки | |

| без стержней | со стержнями | ||

| До 8 | 600 | 1,0 | 2,5 |

| Свыше 8 до 20 | 600 | 1,2 | 3,0 |

| Свыше 20 до 50 | 600 | 1,5 | 4,0 |

| Свыше 50 до 100 | 600 | 2,0 | 5,0 |

| Свыше 100 до 250 | 500 | 3,0 | 7,0 |

| Свыше 250 до 500 | 500 | 4,0 | 8,0 |

| Свыше 500 до 1000 | 400… 500 | — | 12,0… 18,0 |

| Свыше 1000 до 2000 | 300… 400 | — | 18,0…24,0 |

2. ЭТАПЫ ВЫБИВКИ ОТЛИВОК ИЗ ФОРМ

Процесс выбивки отливок из литейных форм, который называют также «выбивкой литейных форм», сопровождается большим выделением пыли, газов и теплоты. В современных литейных цехах операции выбивки отливок и стержней из них механизируют, а по возможности и автоматизируют, т.е. используют установки, работающие без непосредственного участия рабочих. Процесс выбивки отливок из сырых песчано-глинистых форм можно усматривать состоящим из двух этапов. На первом этапе производится извлечение отливок вместе со смесью из опок. На втором этапе отливку отделяют от смеси. Отделенную отработанную смесь направляют на переработку, а отливки – на финишные операции. При выбивке отливок безопочных форм первый этап отсутствует.

Существуют пять методов разрушения опочных форм и удаления отливок из них: вибрационный, инерционный, прошивание механическое, прошивание с помощью воздуха, вакуумное прошивание.

2.1. Вибрационная выбивка

При вибрационной выбивке отливок из литейных форм тем или иным способом сообщают колебательные движения стенкам опоки и ее крестовинам, что приводит к разрушению формы и выбивке отливок.

К устройствам для вибрационной выбивки относятся подвесной вибратор, который подвешивается на стенку опоки, и вибрационная траверса. Подвесной вибратор приводит в колебание стенку опоки, это колебание разрушает силовые связи, в основном, в пристенных слоях набивки, так что смесь вместе с отливкой вываливается из опоки. Вибраторы применяют для разных по толщине стенок опок и разных форм. Существуют полученные по практическим данным рекомендации для подбора параметров вибратора в зависимости от размеров опок и характера выбиваемой формы.

Вибрационная траверса состоит из коромысла и двух подвесок с крюками. В подвесках расположены вибраторы. Подвески могут перемещаться относительно коромысла в зависимости от размера опоки, для чего на коромысле имеются выемки, в которых фиксируются скобы подвесок. При выбивке траверсу подвешивают на крюк подъемника или крана. После подъема формы над полом включают вибраторы, что и приводит к разрушению связи между опокой и набивкой. Вибраторы работают от цеховой сети сжатого воздуха.

Затраты энергии при вибрационном методе выбивки в 8–9 раз больше, чем при выбивке другими методами. Поэтому в настоящее время этот метод используют редко, в малых литейных цехах, где применяются опоки разных размеров.

2.2. Инерционная выбивка

Инерционная выбивка отливок осуществляется на решетках или рамах, которые приводятся в колебательное движение с помощью привода.

В решетке установлены пересекающиеся или параллельные ребра. Зазоры между ребрами или размеры ячеек решетки меньше размеров отливки, поэтому, кроме разрушения набивки, решетка отделяет отливку от смеси. Смесь проваливается сквозь решетку, а отливка остается на ее полотне.

В раме имеется окно, размеры которого равны размерам опоки в свету, что обеспечивает беспрепятственное выпадение разрушающейся набивки вместе с отливкой из опок. Если на одной и той же решетке можно выбивать разные по размерам формы, размер которых не превышает размер решетки в плане, то на раме можно выбивать формы одного определенного размера. Поскольку ребра решетки являются дополнительными опорами для набивки, время, затрачиваемое на выбивку формы на решетке, в несколько раз больше времени выбивки той же формы на раме. Поэтому рамы применяют в выбивных устройствах, работающих на литейных конвейерных линиях.

Решетки и рамы различаются по типу привода. Для них применяются эксцентриковый и инерционный приводы.

Эксцентриковый и инерционный приводы являются приводами механического типа. Решетка с эксцентриковым приводом опирается краями полотна на резиновые или пружинные опоры (рис. 1, а). На продольных крайних брусьях полотна решетки, в их середине закреплены две подшипниковые опоры, в которых находятся эксцентриковые шейки приводного вала. Сам вал закреплен в опорах, установленных на станине. Эксцентриситет вала и опорных шеек 2…3 мм. При работе середина решетки перемещается по окружности, центр которой совпадает с осью вращения вала привода. При этом полотно решетки перемещается по закону синусоиды. Инерционные силы, возникающие в системе форма–решетка при работе, передаются через вал на его опоры, создавая тяжелые условия для работы подшипников и вызывая их относительно быстрый износ. Также в тяжелых условиях работают и подшипники, в которых вращаются эксцентрики.

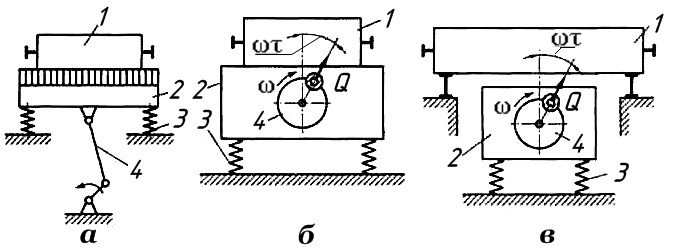

Выбивные решетки с инерционным приводом показаны на рис. 1, б, в. В этом случае решетка (рама) 2 опирается на амортизаторы – пружины 3 и совершает колебания под воздействием сил, генерируемых в системе.

Рис. 1. Типы механических выбивных решеток: а – эксцентриковая; б – инерционная; в – ударная инерционная; 1 – выбиваемая форма; 2 – решетка; 3 – опорная пружина; 4 – привод; Q – вес опок с отливками; ω – угловая скорость; ωτ – угол поворота вала

К наружным брусьям полотна решетки крепятся подшипниковые опоры, в которых закреплен вал. Вал не имеет внешних опор и приводится во вращение с помощью клиноременной передачи от электродвигателя, установленного на станине машины. На валу закреплен груз, центр тяжести которого смещен относительно оси вращения вала. При вращении вала груз создает возмущающую силу, которая имеет не только вертикальную, но и горизонтальную составляющие. По двум существующим в настоящее время схемам либо решетки снабжаются амортизаторами, гасящими их колебания в горизонтальной плоскости, либо на полотне решетки устанавливаются два вала с одинаковыми грузами, которые вращаются в разные стороны синхронно. Возмущающие силы обоих грузов (или их составляющие) в вертикальной плоскости при этом складываются, а в горизонтальной – взаимно уравновешиваются.

Колебательное движение решетки с подбрасываемой формой (рис. 1, б) при наличии амортизатора является сложным, поэтому настройка инерционных решеток на оптимальные режимы выбивки затруднена. В настоящее время отечественные заводы выпускают инерционные решетки грузоподъемностью от 1 до 20 т. При этом большие решетки требуют большой мощности электропривода, например решетка грузоподъемностью 20 т имеет двигатель мощностью 60 кВт и, следовательно, высокий расход электроэнергии.

2.3. Выбивка методом прошивания

В рассмотренных выше методах выбивки разные по состоянию формы (залитые или незалитые) разрушаются неодинаково, а для поточных и автоматических линий чаще всего требуется согласование по времени операций, выполняемых на разных узлах.

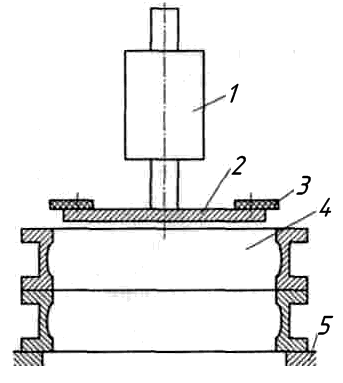

Поэтому для форм без крестовин в нижней опоке в настоящее время применяется выдавливание (прошивание) набивки 4 из опок плоской плитой 2 и пневматическими или гидравлическими цилиндрами 1 (рис. 2). Для очистки стенок опок от смеси плита 2 прошивного механизма по контуру облицовывается резиной 3.

Рис. 2. Прошивное механическое устройство: 1 – цилиндр; 2 – прошивная плита; 3 – резиновая чистящая облицовка; 4 – набивка формы; 5 – рольганг

При наличии в верхней опоке крестовин прошивание ведется плоской плитой с башмаками, закрепленными на этой плите. В этом случае крестовины попадают в зазоры между башмаками и не мешают прошивке. Иногда прошивку плоской плитой формы в опоках без крестовин проводят со стороны контрлада нижней полуформы. Форма из опок поднимается и сдвигается с плиты на охладительный «склиз», на котором отливки в формах охлаждаются без опок, т.е. число необходимых опок уменьшается. Прошивная плита после прошивки уходит вниз, а опоки подаются на возвратную систему формовочной линии. Необходимое давление на поверхность контрлада формы при прошивании составляет 0,13…0,18 Н/мм2. В настоящее время предложены импульсный и вакуумный методы прошивания форм с помощью воздуха. При импульсном прошивании форма устанавливается на раму и прижимается к импульсной головке. В ресивере импульсной головки находится сжатый воздух. В момент подачи импульса в полость над смесью воздух давит на смесь, подобно прошивной плите, и одновременно фильтруется через нее, способствуя разрушению набивки.

На той высоте, где давление равно атмосферному, действует напряжение, передаваемое сюда по скелету смеси. Таким образом, нижележащие слои смеси будут выдавливаться под действием этого напряжения, как при механическом прошивании. При вакуумном прошивании форма устанавливается на короб, соединенный быстродействующим клапаном с ресивером, в котором с помощью вакуумного насоса создано давление 0,03… 0,04 МПа. Клапан открывается (скорость открытия клапана такая же, как в импульсной машине) и в набивке возникает фильтрующийся через смесь поток воздуха, который в нижней части формы создает растягивающие напряжения в слоях смеси. В том слое, где растягивающие напряжения окажутся выше прочности смеси, произойдут отрыв смеси от формы и разрушение слоя. Этот слой начнет двигаться вниз, затем произойдет отрыв следующего слоя. Так последовательно разваливается вся форма. Для вакуумного прошивания требуются гораздо меньшие затраты энергии, чем для импульсного. Экологически он также лучше.

2.4. Разделение смеси и отливок

Все устройства, работающие по методу прошивания, выдавливают отливку вместе со смесью, поэтому используются специальные устройства, называемые «разделителями». Самостоятельно разделители могут устанавливаться для выбивки безопочных форм. Особенность работы разделителя в том, что продолжительность разделения не связана жестко со временем работы других механизмов линии. Кроме того, разделитель может быть расположен отдельно от выбивного устройства и соединен с ним транспортной системой. Применяемые устройства для разделения смеси и отливки бывают двух типов – решеточного и барабанного.

Решеточные разделители смеси и отливки по принципу действия не отличаются от решеток, разрушающих форму. Все они являются решетками инерционного типа, но в зависимости от функций имеют конструктивные особенности. Разделитель, не выполняющий транспортных функций, расположен горизонтально. Отливка остается на месте, и после разделения со смесью удаляется с разделителя подъемником.

Для выполнения транспортных функций полотну решетки придают наклон, обычно 9… 11°. Длина решеток-разделителей достигает в некоторых случаях 6 м. Для лучшего разделения смеси используют двухступенчатые разделители – две решетки устанавливают последовательно, причем на первой ступени отделяется основная масса формовочной смеси, на второй – «шуба» физического пригара. Такое решение приводит к увеличению продолжительности разделения и в какой-то степени позволяет отделить пригар от потока оборотной смеси, направив его в отвал.

При отсутствии возможности установить два разделителя, если на одном «шуба» пригара плохо отделяется от отливок, иногда применяют установку, на которой сила, подбрасывающая отливку над решеткой, заставляет ее совершать скачки «в гору», что достигается использованием вращения вала с дебалансом. Отливка за время свободного полета проходит меньший путь относительно полотна решетки и время нахождения ее на разделителе увеличивается. Полотно разделительной решетки делают только из продольных брусьев, иначе отливки могут зацепляться за поперечины. Расстояние между брусьями 25…60 мм. Нижняя часть решетки-разделителя наклонного типа имеет короб-поддон, по которому смесь движется к окну в его дне и далее падает на конвейер, идущий в смесеприготовительное отделение.

Последние 10–15 лет получили распространение разделители барабанного типа. Барабан изготовлен из отдельных уголков, параллельных оси и установленных с зазорами, или из перфорированного стального листа. Барабан устанавливают на опорные приводные ролики, закрепленные на наружной (сплошной) обечайке. Привод осуществляется через зубчатый венец. Ось барабана наклонена пол углом до 7° к горизонту. При вращении барабана внутри него происходит движение набивки или безопочной формы. В процессе движения набивка или безопочные формы поднимаются на некоторую высоту и, падая, разрушаются. Освободившиеся отливки совершают те же движения, но при очередном падении разбивают комья смеси и при соударениях очищаются от «шубы» пригара. Для увеличения продолжительности пребывания отливок в барабане на внутренней его поверхности устанавливают стальные винтовые полосы высотой до 50 мм, которые поднимают отливки и смесь на большую высоту по стенке барабана.

В последнее время рекламируют барабаны, в которые вода может подаваться мелкими струйками. Дозирование воды связано температурой смеси, поступающей в барабан. Барабан дает возможность охладить отработанную смесь, а также ускорить охлаждение отливок. Длина такого барабана достигает 20 м, диаметр 2… 2,5 м

При выбивке безопочных форм, изготовленных с использованием особо прочных смесей (например, с применением химических методов упрочнения), перед разделителем ставят устройство, раздавливающее форму с помощью гидравлических цилиндров.

3. УДАЛЕНИЕ СТЕРЖНЕЙ ИЗ ОТЛИВОК

Большинство стержней из мелких и средних отливок во время их обработки на решетках и разделителях. Для крупных и сложных отливок применяют специальные устройства.

Для удаления стержней из отливок их следует предварительно разрушить внутри отливки. Процесс разрушения стержней, если они не разрушились от теплового воздействия во время охлаждения отливки, проводится с применением пневматических вибрационных машин, гидравлических и пескогидравлических установок, дробеметных устройств и электрогидравлических установок и вручную при помощи вибромолотка.

3.1. Пневматическое вибрационное удаление стержней

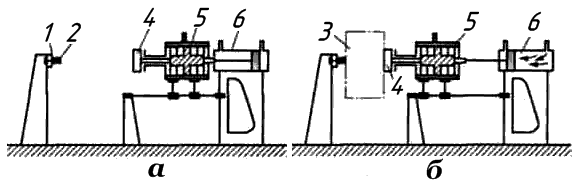

Пневматическая вибрационная машина показана на рис. 3.

Рис. 3. Пневматическая вибрационная машина для выбивки стержней в состоянии покоя (а) и в момент выбивки (б): 1 – пружина щеки; 2 – неподвижная щека тисков; 3 – отливка; 4 – подвижная щека тисков; 5 – пневматический вибратор; 6 – пневматический толкатель для зажима отливки в тисках

После помещения отливки в тиски включают вибратор, разрушающий стержень. Вибрационные машины применяют главным образом в крупносерийном производстве (блоки цилиндров автомобильных двигателей, картеры коробок передач и т.п.). Их устанавливают обычно в конце галереи охлаждения отливок. Работа машин сопряжена с большим шумом и значительным выделением пыли, поэтому их располагают в специальном помещении вне цеха.

3.2. Водоструйная очистка

Водоструйный способ удаления стержней из отливок (гидроочистка) полностью отвечает современным санитарно-гигиеническим требованиям. С экономической точки зрения этот способ оправдан в тех случаях, когда водоструйная установка может быть использована на полную производительность. Как правило, этого можно достигнуть в литейных цехах с годовым выпуском более 20 тыс. т отливок.

Современные водоструйные установки с давлением воды в пределах от 10 до 20 МПа применяются для обработки отливок из чугуна и стали весом от 10 кг до 200 т и габаритными размерами отливок – от 0,2 до 10 м; отношение веса стержней к весу отливки – от 0,5 до 1,5. В зависимости от веса отливок и серийности производства эти камеры имеют самое разнообразное конструктивное исполнение. Эффективность воздействия воды на стержень может быть повышена путем добавления в струю воды высокого давления частиц абразива, в частности кварцевого песка.

Величина давлений воды от 10 МПа и выше определяет параметры и ряд конструктивных элементов оборудования для очистки отливок, как например, стационарные мониторы, закрытые камеры, наличие обязательных блокировок и т. д.

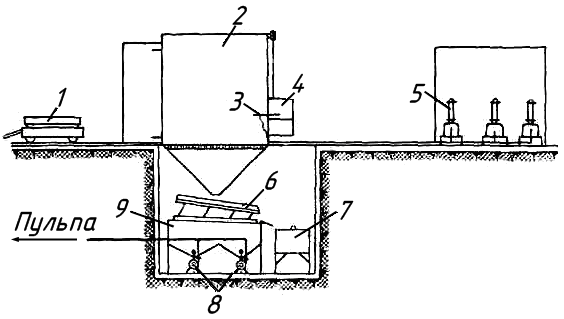

Современная водоструйная установка – это сложный комплекс различного оборудования, связанного системой автоматики и блокировок. В общем виде схема такой установки показана на рис. 4.

Рис. 4. Схема водоструйной установки

Отливки, загружаемые и выгружаемые вне камеры, устанавливаются на самоходную тележку с поворотным столом 1. Тележка закатывается в рабочее пространство камеры 2. После закрытия ворот камеры из насосной станции высокого давления 5 к монитору 3 под высоким давлением подается вода. Рабочий, находясь в кабине 4, производит обработку отливки, управляя всеми механизмами с пульта управления. Удаленные из отливок куски стержней и вода поступают на грохот 6. Песок и вода, прошедшие сквозь решетки грохота, собираются в сливную ванну 9 и с помощью насосной станции низкого давления 8 транспортируются на первичную переработку в установку регенерации песка и обратного водоснабжения, в которой производится очистка воды для повторного использования.

Крупные куски стержней, металл и другие инородные частицы попадают в сборник отходов 7 и периодически транспортируются в отвал.

Насосная станция высокого давления 5 оборудуется двумя–пятью насосами производительностью 15–18 м3/ч каждый. Вода под высоким давлением подается в коллектор и оттуда к мониторам, количество которых обычно равно или несколько меньше количества насосов.

Производительность современных водоструйных установок составляет 3–20 т/ч. Установки производительностью менее 3 т/ч в настоящее время не выпускаются.

Водоструйные установки могут быть периодического и непрерывного действия. В установках периодического действия процесс удаления стержней из отливок производится периодически. В момент загрузки и выгрузки отливок из рабочего пространства процесс прерывается.

В установках непрерывного действия процесс удаления стержней из отливок не прерывается, и обработка отливок струей воды высокого давления ведется непрерывно. К ним относятся конвейерные и «роторные» водоструйные установки.

Наибольшее применение имеют водоструйные установки периодического действия, так как они ближе соответствуют условиям мелкосерийного и индивидуального производства. Установки непрерывного действия появились позже и применяются в основном при серийном и массовом производстве.

В установках периодического действия камеры по конструкции корпуса разделяются на одинарные (3 x 3; 4 x 4; 5 x 5 и т. д.) и секционные (6 x 4; 12 x 6 и т. д.). Последние имеют перегородки и работают как две. При необходимости перегородка убирается, и отливка занимает все рабочее пространство камеры.

Большое количество существующих камер выполнено одинарными с разной длиной и шириной стен (3 x 4; 8 x 5; 10 x 6 и т. д.).

Корпус камеры изготовляют из металла или железобетона. Перекрытие у камер может быть закрытое, накатное и закрывающееся. Ворота в камерах выполняются с одной, с двух противоположных или смежных сторон, а также с трех сторон. Ворота открываются с помощью электрического, пневматического или гидравлического привода. Рабочие площадки для рабочих выполняют стационарными, типа настила, или подвижными. В последнем случае рабочий помещается в открытой или закрытой кабине и вместе с монитором может двигаться в горизонтальном или вертикальном направлении.

По виду транспортных устройств камеры разделяются на следующие виды.

1. Камеры со стационарными столами. Отливку в рабочее пространство такой камеры транспортируют краном.

2. Камеры, обслуживаемые несамоходными и самоходными тележками с механизмами для вращения отливок и без них. В последнем случае камеры оборудованы поворотными кругами на уровне пола, грузоподъемность столов и тележек составляет 3–450 т.

3. Камеры, обслуживаемые кантовальной машиной.

4. Камеры, обслуживаемые только краном. Отливка в этом случае транспортируется в рабочее пространство камеры и укладывается непосредственно на решетки пола. Камера может обслуживаться одним или несколькими транспортными устройствами.

Мониторы по конструкции разделяются на стационарные, имеющие только объемный угол поворота и движение вперед–назад, и подвижные, имеющие дополнительные движения вверх–вниз, влево–вправо относительно отливки. Мониторы устанавливаются на шаровой или гироскопической опоре и управляются вручную или посредством электрического или гидравлического привода. Количество мониторов, устанавливаемых в камере, различно: от одного до десяти и более.

Под полом камеры, выполняемым в виде решетки, располагается металлический или железобетонный бункер. Под бункером размещается грохот и сливная емкость, из которой транспортировка пульпы производится песковыми насосами. Куски стержней и металл с грохота поступают на ленточный конвейер. Металл отделяется магнитным шкивом ленточного конвейера или магнитным сепаратором, установленным над конвейером, а отходы стержней поступают в отвал. В бункере производится перемешивание пульпы гидравлическим путем – с помощью пескового насоса, воздушным – с помощью сжатого воздуха или механическим – с помощью механических мешалок.

В других конструкциях пульпу транспортируют из бункера камеры с помощью гидроэлеваторов в промежуточную емкость, над которой установлен грохот. Из промежуточной емкости пульпа песковыми насосами транспортируется на дальнейшую переработку. Перемешивание в бункере осуществляется с помощью сжатого воздуха, реже для этих целей применяют механические лопастные мешалки.

Одним из способов повышения эффективности водоструйной обработки отливок является введение в струю воды высокого давления частиц абразива. Наиболее перспективным представляется применение для этой цели песка из регенерируемой смеси, так как, в отличие от других абразивов, он не засоряет оборотную смесь. С введением абразива в струю воды режущие свойства ее резко возрастают: при содержании 8–10 % песка по объему они увеличиваются в 10–12 раз. Разрушающие же свойства водопесчаной струи мало зависят от зернистости песка.

Струя воды с песком, наряду с удалением стержней, производит очистку поверхности отливок. Так как явление наклепа при этом отсутствует, то появляется возможность обнаруживать после обработки малейшие дефекты поверхностей отливок. Сокращается расход инструмента на обработку поверхности отливок. Кроме того, частицы песка, ударяясь о поверхность отливки, освобождаются от пленки связующего, т. е. подвергаются частичной регенерации. Все это указывает на несомненные преимущества водопескоструйной обработки отливок по сравнению с водоструйной.

3.3. Электрогидравлическая очистка и выбивка стержней.

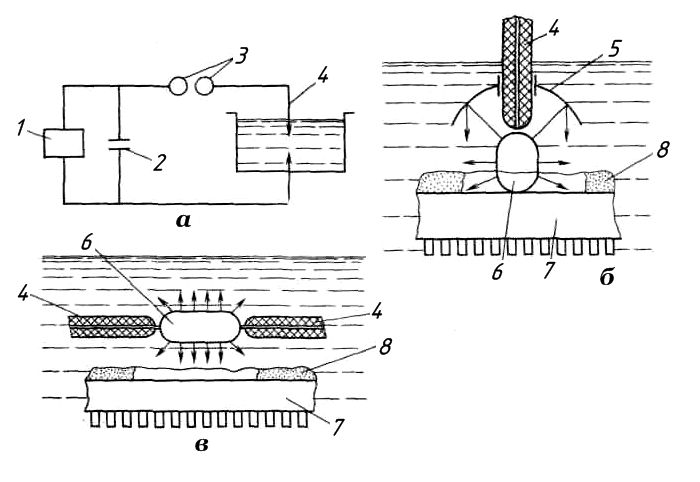

Электрогидравлическая очистка основана на использовании высоковольтного электрического разряда между двумя электродами в воде по схеме, приведенной на рис. 5, а.

Высоковольтный (30 кВ) выпрямитель заряжает конденсатор, который разряжается между электродом и отливкой (прямой метод воздействия, рис. 5, б) или между двумя электродами (косвенный метод, рис. 5, в) в водяной ванне.

В месте разряда образуются пузырьки водяного пара с очень высоким давлением (до 15 ГПа), возбуждающие взрывную волну, которая распространяется со сверхзвуковой скоростью. При прохождении волны в отливке в пригаре и стержнях возникают упругие колебания. Вследствие разности модулей упругости и частот собственных колебаний отливки, пригара и стержня происходит разрушение их на границе с металлом отливки. Интенсивное перемещение жидкости в зоне разряда обеспечивает эффективное удаление материала стержня из отливки. Образующийся на дне ванны шлам удаляется с помощью шламового насоса Наличие рефлектора на конце электрода (рис. 5, б) усиливает эффект очистки. Косвенный метод воздействия разряда рекомендуется для очень тонкостенного литья.

Рис. 5. Принцип действия (а) и характер рабочего процесса при прямом (б) и косвенном (в) воздействии разряда на отливку: 1 – высоковольтный выпрямитель; 2 – конденсатор; 3 – воздушный промежуток; 4 – электроды; 5 рефлектор; 6 – пузырек водяного пара; 7 – отливка; 8 – корка пригара

Установка дает от 1 до 10 разрядов в секунду. Число разрядов, необходимых для разрушения стержней, в зависимости от габаритов отливки находится в интервале от 200 до 1000.

По опытным данным, расход энергии на очистку составляет около 10 кВт/ч на 1 т стального литья.

Электрогидравлические установки применяют для выбивки стержней из стальных, чугунных отливок и отливок из цветных сплавов.

Эти установки используются в единичном, мелкосерийном и серийном производстве. Наиболее целесообразно их применение для выбивки стержней из крупных и средних отливок.

Преимущества этого способа выбивки следующие:

– обеспечивается высокая производительность и эффективность;

– исключается тяжелый ручной труд;

– снижается запыленность воздуха в литейных цехах.

3.4 Удаление каркасов стержней

Удаление каркасов стержней является частью процесса предварительной очистки поверхности отливки и состоит из следующих основных операций: а) разрушение и удаление формовочных материалов, окружающих каркасы: б) отрезка и удаление заливов, мешающих свободному доступу к каркасам; в) расчленение каркаса на части, если он не может быть извлечен целым; г) извлечение каркасов и их частей из внутренних полостей отливки при помощи кранов, магнитной шайбы или вручную.

Способ удаления каркасов зависит от их конструкции. При выборе способа удаления каркаса учитывается возможность повторного его использования. В этом отношении наибольшими преимуществами обладает гидравлический способ очистки.

Наибольшую сложность представляет удаление каркасов пространственной конструкции, располагаемых во внутренних труднодоступных полостях отливок. При очистке таких полостей пневматическим зубилом удаляют каркасы по частям. Литые каркасы, которые не могут быть извлечены из внутренних полостей отливки без предварительного расчленения на части, следует делать стальными.

4. МЕТОДЫ ОТДЕЛЕНИЯ ЛИТНИКОВЫХ СИСТЕМ ОТ ОТЛИВОК

Для отделения литниковых систем от отливок используют разные методы в зависимости от материала отливок, их массы и вида производства. Наиболее легко отделяются литники от отливок из серого и ковкого чугуна. Так как это хрупкие металлы, литники могут отделяться как сами в процессе выбивки, так и под ударами молотка при ручной очистке. Операция может проводиться на выбивных устройствах, непосредственно около них или перед началом первых операций очистки. Для отделения литников стальных отливок и отливок из цветных сплавов применяют эксцентриковые пресс-кусачки с приспособлением для укладки отливок, а также ленточные (для цветного литья) и круглые пилы. Кроме круглых пил используют беззубые дисковые пилы. Такая пила представляет собой тонкий стальной диск диаметром 500… 1500 мм. Диск вращается с окружной скоростью на внешнем диаметре 100… 120 м/с. На торцовой поверхности диска могут быть выступы высотой 2…3 мм. При прижиме диска к литнику вследствие трения выделяется большое количество теплоты. Нагретый материал отливки становится пластичным и прорезается диском, сам же диск нагревается до опасных температур. Преимущество дисков пилы – высокая производительность и нечувствительность к наличию на поверхности отливки пригара, от которого страдают ленточные и круглые пилы. Недостаток – сравнительно небольшая глубина реза. Отношение наибольшего диаметра отрезаемого изделия (глубина реза) к диаметру диска не превышает 6… 8 %, в то время как для круглых пил оно составляет 30…35 %.

В крупносерийном производстве для отделения литника иногда используют продавливание отливок через фильеру определенной конфигурации с помощью гидравлического пресса. Например, этот метод широко используется при литье в вертикальные стопочные формы и литье по выплавляемым моделям.

Последние годы для отделения литников стали применять клин с гидравлическим приводом. Устройство имеет коробчатый корпус, на основании которого закреплен гидравлический цилиндр. На штоке цилиндра установлен клин, находящийся между пластинами. Устройство закладывается между стояком и отливкой или прибылью и отливкой, и при перемещении клина между пластинами происходит отлом литника от отливки. Устройство может применяться для работы с толстостенными отливками.

В единичном, мелкосерийном и серийном производстве стальных отливок, и при производстве крупных стальных отливок литники и прибыли отделяют кислородно-газовой резкой. Процесс основан на сжигании нагретого металла в струе кислорода и удалении оксидов, образующихся в месте реза. В качестве горючих материалов при газовой резке в основном применяют ацетилен, природный газ, керосин.

Дуговую резку используют для отделения литников и прибылей от отливок из жаростойкой и кислотостойкой стали, не поддающейся обычной газовой резке. Поверхность резания получается грубой и требует дополнительной обработки.