Содержание страницы

Производство синтетических волокон из расплавов полимеров, таких как полиамид (ПА), полиэфир (ПЭТ) и полипропилен (ПП), является сложным многостадийным процессом. Качество конечного продукта — будь то текстильная или техническая нить — напрямую зависит от точности и стабильности каждого этапа. В данном материале мы подробно рассмотрим ключевые узлы современных формовочных машин: системы охлаждения, устройства для нанесения препарации (замасливателя), вытяжные механизмы и приемно-намоточные головки. Понимание принципов их работы и взаимного влияния — основа для выпуска высококачественной и конкурентоспособной продукции.

1. Системы охлаждения: первый и решающий этап формирования нити

В зоне охлаждения закладываются фундаментальные свойства будущей нити. Именно здесь расплав полимера, выходящий из фильеры, проходит ключевые трансформации: охлаждение, деформацию, ориентацию и кристаллизацию. Двигаясь от фильеры к приемному устройству, горячая струя полимера постепенно остывает. На самом первом участке, длиной от 0,3 до 1,5 метра, происходит интенсивная деформация, известная как фильерная вытяжка. В этот момент диаметр нити стремительно уменьшается, что, в свою очередь, вызывает пропорциональное увеличение скорости ее движения.

Процесс формования, таким образом, протекает в условиях продольного градиента скорости, который сохраняется до так называемой точки отверждения. В этой точке диаметр нити стабилизируется, достигая минимального значения. Далее, в конце этого участка, начинается формирование первичной молекулярной структуры: происходит частичная ориентация макромолекул полимера. Для кристаллизующихся полимеров, таких как ПЭТ, здесь же может инициироваться процесс кристаллизации, который порой завершается уже на приемных бобинах.

1.1. Назначение и конструкция обдувочных и сопроводительных шахт

Ключевыми элементами систем охлаждения являются обдувочная и сопроводительная шахты.

Обдувочная шахта — это зона интенсивного теплообмена, где жидкая струя полимера превращается в твердую нить. Ее главная задача — обеспечить контролируемое и равномерное отверждение.

Сопроводительная шахта предназначена для дальнейшего, более плавного охлаждения уже твердой нити и стабилизации ее траектории. В этой зоне также происходит установление равновесия влажности между нитью и окружающей средой.

К моменту выхода из сопроводительной шахты температура нити должна быть снижена до значений, безопасных для нанесения замасливателя. Например, для полиамидных нитей этот показатель составляет 30–35 °С. Только при соблюдении этого условия можно сформировать качественную паковку без дефектов.

Важно понимать, что в шахте одновременно протекают два конкурирующих процесса: ориентация макромолекул под действием растягивающего усилия от приемных механизмов и разориентация из-за теплового движения молекулярных цепей. Результатом этого баланса является лишь частичная упорядоченность структуры, называемая предориентацией.

При производстве нитей технического назначения часто требуется более низкая степень предориентации. Это достигается путем замедленного охлаждения на начальном участке (200–400 мм от фильеры) с последующей интенсификацией обдува. Для реализации такого режима устанавливаются специальные термокамеры.

В то же время, при формовании волокон с менее строгими требованиями к прочности и равномерности, интенсификация охлаждения позволяет значительно увеличить производительность за счет увеличения числа элементарных нитей (филаментов) в одной фильере. Оптимальные скорости воздушного потока напрямую зависят от суммарной линейной плотности:

| Число элементарных нитей в пучке | Оптимальная скорость воздуха, см/с |

| 24 | 30 |

| 40 | 35 |

| 100 | 45 |

| 200 | 50 |

| 280 | 75 |

Усилить охлаждение можно либо увеличением скорости воздушного потока, либо дополнительным охлаждением нитей замасливающей эмульсией на выходе из шахты. Последний метод эффективен и при высокоскоростном формовании (ВСФ) нитей текстильного ассортимента.

1.2. Требования к воздушному потоку и его влияние на качество нити

Охлаждающие устройства должны гарантировать абсолютную стабильность воздушного потока. Ключевые требования:

Ламинарный характер течения: Турбулентность воздушного потока губительна для качества, так как вызывает колебания нити и неравномерное охлаждение.

Идентичные условия охлаждения: Все элементарные нити в пучке, а также все комплексные нити в одной шахте, должны охлаждаться абсолютно одинаково.

Это требование особенно критично для текстильных нитей. Малейшее различие в условиях охлаждения смещает положение точки отверждения, что немедленно приводит к изменению линейной плотности (титеру) и предориентации. В процессе охлаждения неравномерность комплексной нити по линейной плотности может достигать 60%! Это является основной причиной неравномерной прочности и такого распространенного дефекта в готовых тканях, как «полосатость» (неравномерность окрашивания). Качество такой продукции категорически не соответствует требованиям, установленным, например, ГОСТ Р 55101-2012 «Нити химические комплексные. Нормы и методы определения пороков».

При формовании текстильных нитей предпочтительны «мягкие» условия — охлаждение воздухом с минимально возможной скоростью для достижения максимальной равномерности свойств. Для исключения неровноты по линейной плотности крайне важно, чтобы скорости обдува и отсоса воздуха были равны. Любые пульсации отсоса провоцируют дополнительные колебания линейной плотности.

Для высокоскоростного формования (ВСФ) рекомендуется специальная эпюра распределения скорости воздуха: вблизи фильеры она должна быть близка к нулю, а на первых 200 мм — в 1,3–1,5 раза выше, чем в нижней части шахты. Это необходимо для компенсации аэродинамического эффекта захвата воздуха быстро движущейся нитью.

1.3. Конструктивные особенности обдувочных шахт

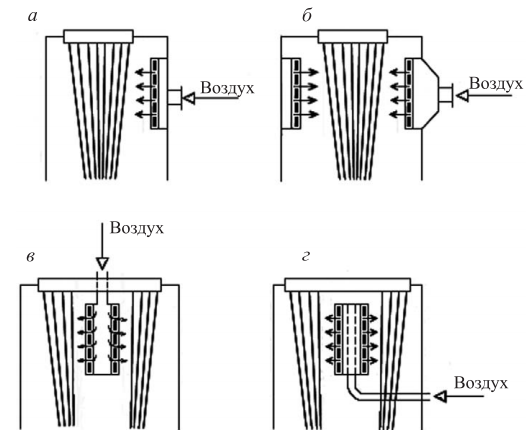

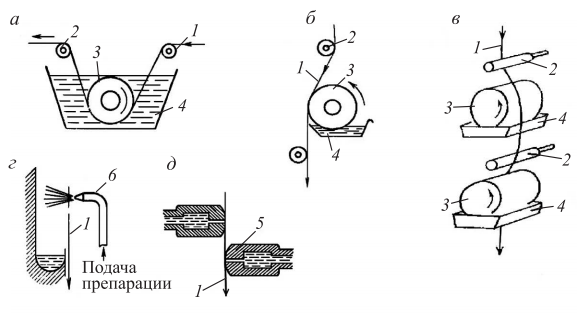

Конструкция шахты во многом определяется направлением подачи охлаждающего воздуха (см. Рис. 1).

Рис. 1. Схемы обдува сформованных нитей: а – боковой односторонний; б – радиальный центростремительный; в, г – радиальный центробежный

Независимо от схемы, любая обдувочная шахта должна обеспечивать стабильный ламинарный поток с заданным массовым расходом и скоростным напором по всей высоте. Важное правило: пучок нитей должен располагаться как можно ближе к воздухораспределителю, так как с удалением от него нарастают пульсации потока.

При проектировании также учитываются:

- Глубина камеры: Должна компенсировать возможное отклонение нити от оси под действием потока воздуха (стрела прогиба может достигать 50–150 мм).

- Ширина камеры: Определяется с условием, чтобы крайние филаменты не попадали в аэродинамический пограничный слой (20–25 мм) у стенок камеры.

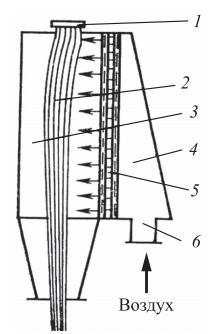

Рис. 2. Обдувочная шахта с поперечным обдувом

Длина зоны обдува напрямую зависит от теплоемкости полимера. Для полиэфира достаточно длины около 1,2 м, тогда как для полиамида требуется 1,7–1,9 м. Полипропилен, с его высокой теплоемкостью и низкой температурой плавления, требует еще более длинной зоны обдува.

Все шахты с принудительной подачей воздуха имеют схожую структуру (Рис. 2): напорная камера (4) для создания стабильного давления, воздухораспределитель (5) для формирования ламинарного потока и обдувочная камера (3), где происходит конвективный теплообмен между воздухом и нитями (2), выходящими из фильеры (1).

Материалы для воздухораспределителей

Качество воздушного потока во многом определяется материалом воздухораспределителя.

Многослойная проволочная сетка: Используется пакет из 5–20 слоев сеток с чередованием мелких и крупных ячеек (например, 50 и 100 mesh). Такая структура эффективно снижает турбулентность. Часто применяется в комбинации с перфорированной пластиной.

Сотовая структура с сеткой: Этот композитный материал объединяет выпрямляющие свойства сот и гомогенизирующие свойства сетки, обеспечивая превосходную равномерность потока. Размер ячеек сетки варьируется от 60 до 150 мкм.

Комбинация «перфорированная пластина + вспененный материал + сетка»: Обеспечивает исключительно равномерное охлаждение. Вспененный материал имеет около 18 пор на 1 см, а сетка — 40–60. Перфорированная пластина выполняет роль несущего каркаса.

Система с поперечным потоком остается наиболее популярной для формования текстильных нитей из ПЭТ, ПА и ПП. Ее главное преимущество — удобство обслуживания: можно визуально контролировать состояние фильеры и снимать фильерный комплект для чистки, не демонтируя обдувочную систему. Недостатком является выброс в цех воздуха, загрязненного низкомолекулярными соединениями (НМС).

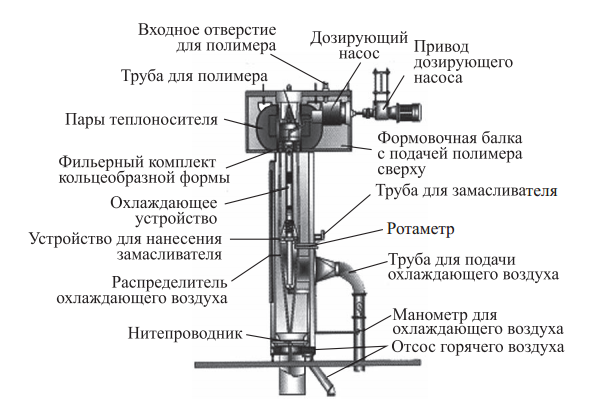

При формовании пучков с большим числом филаментов (до 1000 и более) применяется центральная радиально-поперечная обдувка. Воздух подается через полый микропористый цилиндр, соосный с пучком нитей. Такие шахты очень компактны и обеспечивают превосходную равномерность охлаждения. Например, компания Oerlikon Neumag (Германия) разработала подобную систему, интегрировав в нее устройство для нанесения замасливателя аэрозольным методом (Рис. 3).

Рис. 3. Охлаждение нити радиальным потоком воздуха

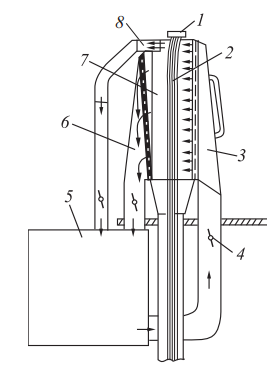

В свете ужесточения экологических норм и тенденции к увеличению производительности (что ведет к росту выделений тепла и НМС), предпочтение отдается шахтам закрытого типа с интегрированными системами отсоса и рекуперации отработанного воздуха (Рис. 4).

Рис. 4. Схема замкнутой системы охлаждения нитей: 1 – фильера; 2 – формуемая нить; 3 – напорная камера; 4 – шибер; 5 – система улавливания, очистки и подготовки кондиционированного воздуха; 6 – камера отсоса; 7 – обдувочная камера; 8 – головка отсоса

1.4. Кондиционирование воздуха

Контролируемая среда в зоне охлаждения — абсолютное требование для современных производств. В шахты подается кондиционированный воздух с точно заданной температурой и влажностью.

- Для ПЭТ и ПА температура воздуха составляет 20–22 °С.

- При формовании ПП-нитей высокой линейной плотности воздух охлаждают до 13–18 °С.

Для обеспечения одинаковой скорости потока во всех шахтах машины используются индивидуальные регуляторы.

2. Нанесение препарации: защита нити и залог успешной переработки

После выхода из сопроводительной шахты на синтетические нити наносится специальный состав — прядильная препарация, или замасливатель. Это критически важная операция, преследующая несколько целей: придание пучку филаментов компактности, снижение трения и защита от статического электричества.

Однородная и стабильная пленка замасливателя на каждом филаменте является залогом качественного формирования паковки и минимизации обрывов. Нанесение препарации необходимо не только для самого процесса формования, но и для всех последующих технологических переделов (вытягивание, текстурирование, ткачество).

2.1. Состав и требования к препарации

Прядильная препарация — это сложная водная эмульсия, включающая:

- Замасливатель: Гидрофобное вещество (масло), обеспечивающее скольжение и низкий коэффициент трения нити о направляющие поверхности.

- Антистатик: Компонент, предотвращающий накопление зарядов статического электричества.

- Агент компактности: Подклеивающее вещество, которое скрепляет элементарные нити в единый пучок.

- Эмульгатор: Поверхностно-активное вещество, обеспечивающее стабильность эмульсии при хранении и циркуляции.

- Дополнительные компоненты: Бактерицидные, антикоррозионные и другие добавки.

Препарация должна быть термостойкой, равномерно наноситься, не вызывать коррозию оборудования и быть абсолютно безвредной для персонала.

2.2. Способы и оборудование для нанесения

Существует несколько методов нанесения препарации (Рис. 5).

Рис. 5. Способы нанесения препарации

Полное окунание (а): Жгут (1) пропускается через ванну (4). Используется в основном на отделочных агрегатах.

Препарационные ролики (б, в): Самый распространенный метод. Керамический ролик (3), частично погруженный в ванну (4), переносит эмульсию на нить (1). Количество наносимой препарации (до 10–12% по массе) регулируется скоростью вращения ролика (0,03–0,6 с⁻¹). Для увеличения количества могут использоваться два ролика (в).

Форсунка (г): Применяется для жгутов, позволяет наносить до 20–25% препарации. Недостаток — образование в воздухе масляного тумана, что ухудшает условия труда.

Капилляр или штифт (д): Препарация подается через дозирующий насос в специальный нитепроводник (5) с пористой структурой или калиброванным отверстием.

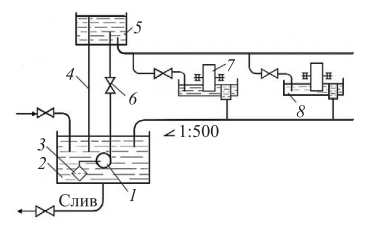

Типовая система распределения препарации

Система (Рис. 6) обеспечивает непрерывную циркуляцию эмульсии, что предотвращает ее расслоение. Из сборного бака (2) насос (1) через фильтр (3) подает препарацию в напорный бак (5). Оттуда она самотеком поступает в ванночки (8) с роликами (7). Излишки через переливную трубу (4) и сливные отверстия возвращаются в сборный бак.

Рис. 6. Принципиальная схема системы распределения препарации

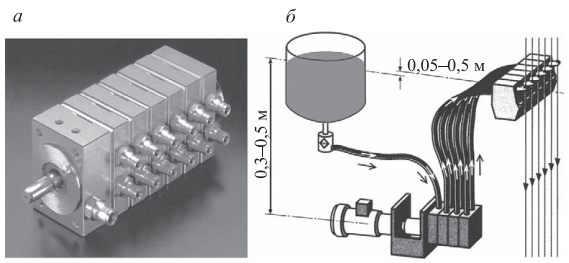

Для точного дозирования через форсунки или штифты используются прецизионные шестеренчатые насосы. Такие насосы, как PROFIN от Oerlikon Barmag (Рис. 7), разработаны специально для работы с низковязкими и коррозионно-активными эмульсиями. Они имеют от 2 до 16 выходов и обеспечивают высочайшую точность дозирования благодаря оптимизированной внутренней геометрии без «мертвых зон», что способствует самодренированию и удалению пузырьков воздуха.

Рис. 7. Внешний вид (а) и схема расположения (б) насоса PROFIN и форсунок

Подача насоса (F, см³/об) рассчитывается по формуле:

F = (mf × OL) / (ρ × n × CL × N)

где:

- mf – пропускная способность насоса, г/мин;

- OL – требуемое содержание препарации на нити, %;

- ρ – плотность препарации, г/см³;

- n – число оборотов насоса, об/мин;

- CL – концентрация препарации, %;

- N – количество форсунок на одну нить.

Долговечность насоса напрямую зависит от чистоты эмульсии, поэтому обязательна установка фильтров тонкой очистки (до 10 мкм). При скоростях свыше 2500 м/мин вязкость препарации становится критическим фактором. Для ее снижения используют эмульсии с более низкой концентрацией или предварительно подогревают их.

3. Вытяжные устройства: придание нити прочности и стабильности

Для производства нитей, требующих высокой прочности и низкой усадки (процессы HOY, FDY, технические нити HM, HT, LS), в состав машины включают вытяжные устройства. Их задача — подвергнуть нить вытягиванию в несколько раз, что приводит к ориентации макромолекул вдоль оси волокна и, как следствие, к многократному увеличению прочности.

Ведущий производитель такого оборудования, Barmag-Spinnzwirn, разработал серию электронагреваемых цилиндров (галет), адаптированных под различные скорости и температурные режимы. Ключевые параметры — равномерность температурного профиля по всей длине и диаметру цилиндра, а также качество его поверхности.

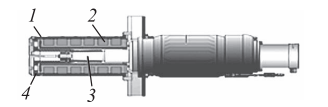

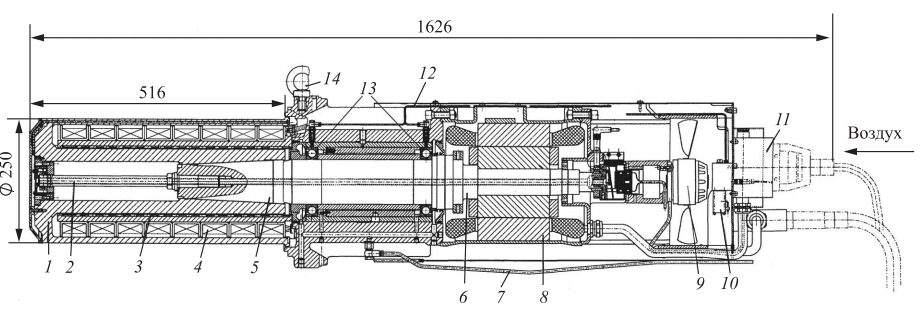

Цилиндры серии HF® (Рис. 8) специально созданы для производства технических нитей. Внутри «рубашки» цилиндра (1) расположены индукционные катушки (2), обеспечивающие быстрый и равномерный нагрев поверхности до 250 °С. Использование высокочастотного индукционного нагрева (до 2 кГц) вдвое снижает рассеивание энергии по сравнению с традиционными системами.

Рис. 8. Конструкция цилиндра с индукционным обогревом

Для защиты от перегрева и для процессов терморелаксации цилиндры могут оснащаться системой водяного охлаждения (Рис. 9).

Рис. 9. Цилиндр с электрообогревом и охлаждением: 1 – «рубашка» цилиндра; 2 – винт крепления; 3 – коллектор охлаждающей воды; 4 – электронагреватели; 5 – посадочный конус; 6 – вал; 7 – трубка слива масла; 8 – привод; 9 – вентилятор охлаждения привода; 10 – насос подачи масла; 11 – узел запитки нагревателей; 12 – трубка подачи масла; 13 – подшипники; 14 – рым-болт

Для менее требовательных процессов POY и HOY разработана серия необогреваемых цилиндров COMPAC (Рис. 10).

Рис. 10. Цилиндры серии HF6 (а), разделительные ролики (б) и необогреваемые цилиндры серии COMPAC (в)

Рабочая поверхность цилиндров имеет износостойкое покрытие (хром, керамика, твердые сплавы) для обеспечения долгого срока службы и оптимальной теплопередачи. На современных машинах каждый цилиндр оснащен индивидуальным электроприводом с частотным регулированием, что позволяет гибко настраивать кратность вытяжки.

4. Приемно-намоточные устройства: формирование качественной паковки

Финальный этап процесса — наматывание готовой нити на патрон (шпулю). Основная задача намоточного механизма — сформировать плотную, устойчивую паковку, которая не развалится при транспортировке и обеспечит беспроблемное сматывание нити в последующих процессах.

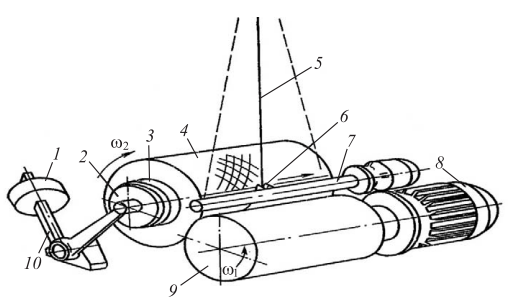

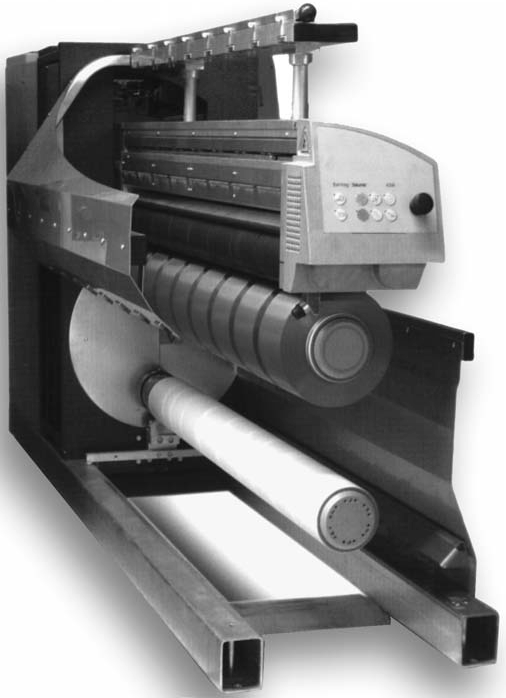

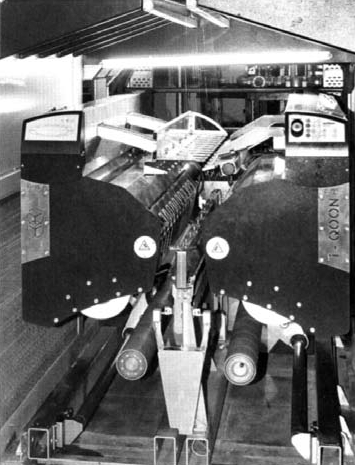

В типовом контактном намоточном механизме (Рис. 11) бобина (3) на бобинодержателе (2) прижимается к вращающемуся контактному (фрикционному) цилиндру (9) и за счет сил трения наматывает на себя нить (5). Равномерное распределение нити по ширине паковки обеспечивает нитераскладчик (7).

Рис. 11. Схема контактного намоточного механизма

По достижении заданного веса паковки нить автоматически перебрасывается на пустой патрон, а готовая бобина останавливается для съема. Важнейший параметр намотки — натяжение нити. Слишком низкое натяжение ведет к рыхлой, сползающей намотке, а слишком высокое — к деформации патрона, обрывам и изменению свойств самой нити.

4.1. Нитераскладочные механизмы

Качество намотки напрямую зависит от конструкции нитераскладчика.

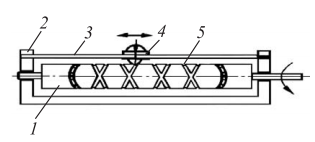

Кулачковый нитераскладчик (Рис. 12) — классическая и наиболее распространенная конструкция для скоростей до 1200 м/мин. Нитеводитель (4) перемещается в пазу вращающегося цилиндрического кулачка (1).

Рис. 12. Конструктивная схема нитераскладчика

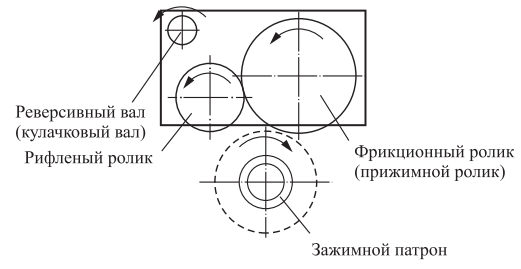

Для более высоких скоростей (до 5000–6000 м/мин) применяют нитераскладчики с рифленым роликом (Рис. 13). Такая система обеспечивает прецизионную (точную) раскладку, особенно в точках реверса, и позволяет компенсировать изменение длины нити в «треугольнике раскладки».

Рис. 13. Схема работы нитераскладчика с рифленым роликом

Однако механические системы с возвратно-поступательным движением имеют предел по скорости из-за инерционных нагрузок и износа. Для скоростей до 8000 м/мин и выше Oerlikon Barmag разработала революционную двухроторную систему нитераскладки CRAFT® WINDER. В ней отсутствуют реверсивные массы: нить плавно передается между лопастями двух вращающихся в противоположных направлениях роторов. Это обеспечивает бережное обращение с нитью, низкий уровень шума и практически полное отсутствие износа.

Распространенным дефектом является «ленточная намотка», когда витки нити ложатся друг на друга. Для предотвращения этого в привод нитераскладчика встраивают узел дезорганизации раскладки, который периодически незначительно изменяет скорость его хода.

4.2. Конструкции современных приемно-намоточных механизмов

Современные высокоскоростные намоточные головки — это сложные автоматизированные комплексы.

Полуавтоматические головки (серии SW) используют фрикционный привод и скользящую каретку, которая перемещается по мере роста диаметра паковки. Они являются хорошим решением для модернизации устаревшего оборудования.

Автоматические намоточные головки (типа ACW, I-QOON) — это вершина технологии. Они оснащены револьверной системой для безостановочной смены паковок, бироторными нитераскладчиками, системами контроля давления прижима и натяжения нити (например, UNITENS®). Такие головки работают на скоростях до 8000 м/мин и позволяют вести многониточную намотку (до 12 нитей на один механизм).

Рис. 14. Внешний вид намоточной головки типа ACW

Рис. 15. Намоточная машина I-QOON

Современные системы, такие как I-QOON (Рис. 15) от Oerlikon Barmag или AWH812/8A от Teijin Seiki (Япония), интегрированы в общую АСУТП предприятия, автоматически регистрируют все параметры процесса и оснащаются роботизированными системами съема готовых паковок (дофферами).

Заключение

Технология формования синтетических нитей из расплава продолжает стремительно развиваться. Современное оборудование представляет собой синергию точной механики, передовой электроники и глубокого понимания физико-химии полимеров. Каждый узел — от обдувочной шахты до намоточной головки — вносит свой незаменимый вклад в качество конечного продукта. Ключевыми трендами развития являются повышение скоростей, полная автоматизация процессов, усиление контроля за параметрами в режиме реального времени и минимизация воздействия на окружающую среду. Только комплексный и научный подход ко всем этапам производства позволяет получать синтетические нити, отвечающие самым высоким требованиям современного рынка.