Совмещенные процессы формования и ориентационного вытягивания синтетических нитей играют важную роль в текстильной промышленности, в частности, при производстве полиэфирных нитей. Эти процессы обеспечивают эффективное получение нитей с требуемыми механическими и физическими свойствами, такими как прочность, упругость и устойчивость к воздействию внешних факторов.

В отличие от раздельных процессов, совмещение формования и вытягивания позволяет значительно снизить производственные затраты на 30−35%, что делает эти технологии привлекательными для массового производства. Несмотря на свои технологические ограничения, такие процессы обеспечивают высокую эффективность при оптимальном выборе оборудования и условий.

Процесс получения полиэфирных нитей с использованием совмещенных технологий начал развиваться в середине 20 века. Сначала промышленное производство нитей основывалось на раздельных операциях, которые включали формование, вытягивание и охлаждение, но такие процессы требовали значительных затрат энергии и времени. В 1970-х годах начали появляться первые попытки объединить эти этапы, что позволило сократить время и затраты на производство.

Совмещенные процессы быстро заняли свою нишу в текстильной промышленности благодаря экономии и высокой производительности. Развитие таких технологий привело к созданию новых типов оборудования, включая компактные высокоскоростные линии, которые позволяют производить полиэфирные нити с большей равномерностью и меньшими затратами на энергоснабжение. Эти машины обладают возможностью настройки параметров вытягивания, что делает процесс более гибким.

Совмещенные процессы, включающие формование и ориентационное вытягивание, чаще всего применяются при производстве гладких нитей. Эти процессы менее гибки в технологическом плане по сравнению с раздельными, но благодаря современным однопроцессным технологиям производственные расходы сокращаются на 30−35 % по сравнению с двухпроцессными вариантами.

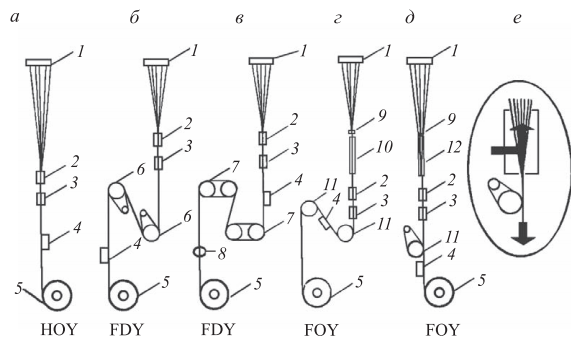

На текущий момент в мировой практике существует несколько вариантов совмещенных процессов для получения полиэфирных нитей с использованием волокнистого полиэфира (ВСФ), основные из которых представлены на рисунке 1. При использовании схемы совмещенного процесса, как правило, дополнительные технологические операции не требуются, за исключением случаев производства крученых нитей.

Рис. 1. Варианты совмещенных процессов получения полиэфирных нитей с использованием ВСФ: а − схема получения НОY; б − схема с использованием вытяжных обогреваемых цилиндров; в − схема с использованием вытяжных необогреваемых цилиндров и обогреваемой паром камеры; г − схема с использованием трубчатых нагревателей; д − схема с использованием камер с обогревом встречным потоком воздуха (НСS); е – направления движения воздуха и нити по схеме д; 1 – фильера; 2 – замасливание; 3 − контроль обрыва; 4 – ПСУ; 5 – намотка; 6 − вытяжные обогреваемые цилиндры с разделительными роликами; 7 − вытяжные необогреваемые цилиндры; 8 − обогреваемое паром устройство; 9 − входное кольцо; 10 − трубчатые нагреватели; 11 − необогреваемые цилиндры; 12 – камера с обогревом нити встречным потоком воздуха

Первый вариант (рис. 48, а) включает в себя процесс получения ориентированной полиэфирной нити НОY при скорости формования 7000−8000 м/мин. Этот процесс отличается низкой стоимостью, но одновременно и ограниченной гибкостью, поскольку в данном случае можно регулировать прочностные характеристики только путем изменения скорости формования и числа элементарных нитей. Недостатками являются замедление роста ориентации при скорости более 7000 м/мин из-за перепадов температур в поперечном сечении филаментов, а также возможное повышение обрывности из-за нестабильности силы трения о воздух. Однако этот процесс может быть более эффективным, если использовать компактные машины с укороченной высотой для формования.

Ультракомпактная высокоскоростная линия формования НОY/FОY (рис. 2) предназначена для производства комплексных нитей на скорости более 6000 м/мин. Расстояние между фильерой и бобинодержателем сокращено до 3 м, что уменьшает натяжение нитей. В этой машине предусмотрена система обдува с устройством для нанесения замасливателя, а также пневмосоединение и отсос нити, что упрощает эксплуатацию и обслуживание.

Рис. 2. Ультракомпактная высокоскоростная линия формования с параллельным ходом нитей и приемными вальцами

Снижение высоты машины способствует уменьшению натяжения нитей, что исключает необходимость использования цилиндров для регулирования натяжения, и упрощает процесс эксплуатации. Дополнительно снижены расходы на тепловую энергию и мощность системы кондиционирования воздуха. Концепция одностадийного вытягивания обеспечивает отсутствие образования паров замасливателя и позволяет обслуживать машину одним оператором.

Схема совмещенного процесса ВСФ с вытягиванием на обогреваемых цилиндрах (рис. 1, б) дает возможность регулировать прочностные и усадочные характеристики нити. Для получения высокоусадочных, аморфизованных нитей используется вытягивание на холодных цилиндрах. Такой процесс отличается высокой технологической гибкостью.

Разработанный фирмой EMS INVENTA AG процесс Н4S, который включает ВСФ с вытягиванием на холодных дисках (рис. 1, в), позволяет кристаллизовать и компактировать полиэфирную нить, снижая усадку. В данном процессе скорость приема нити составляет 5000−7000 м/мин, а скорость формования — более 3000 м/мин. Это обеспечивает высокую равномерность FDY-нити и позволяет сократить расходы на 11 % по сравнению с обогреваемыми дисками. Этот процесс имеет стабильные параметры, такие как разрывная нагрузка 42 сН/текс, удлинение 25−30 %, усадка в кипящей воде 6−9 %.

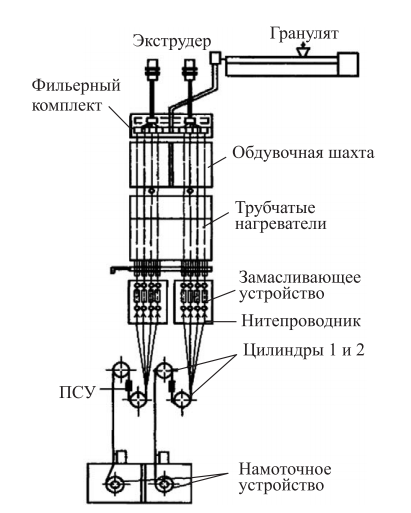

Схема совмещенного процесса с использованием трубчатых нагревателей (рис. 1, г) основывается на растяжении формуемых нитей при нагревании. Нити приобретают необходимое натяжение благодаря трению о воздух, а затем в трубчатом нагревателе происходит ориентационная кристаллизация. Для достижения максимальной производительности и стабилизации свойств, скорость формования следует повышать до 4500−5500 м/мин.

Рис. 3. Схема однопроцессной установки с трубчатыми нагревателями

Длительное использование промышленной установки фирмы Oerlikon Baumer в ОАО «Могилевхимволокно» подтверждает эффективность этого процесса. При этом филаменты нагреваются постепенно, что обеспечивает более равномерное распределение тепла. Такой процесс обеспечивает высокую равномерность вытягивания и крашения нитей, а также уменьшает образование ворса.

Процесс «экофлекс», также известный как НСS (рис. 1, д, е), предлагает обогрев нитей с использованием встречного потока горячего воздуха. Это позволяет достичь высокой технологической гибкости при производстве полиэфирных нитей. Преимущества этого процесса включают возможность варьирования деформационно-прочностных свойств нити, таких как разрывная нагрузка 36−46 сН/текс и удлинение 20−40 %.

В отличие от разделения зон формования и вытягивания, в совмещенных процессах можно увеличивать скорость до 5000−6500 м/мин, что позволяет обеспечить высокую производительность и стабильность свойств нити. Процесс «экофлекс» имеет низкую стоимость и может применяться для производства нитей с высокими характеристиками.

На машинах для формования FDY-нитей зона вытягивания может оснащаться цилиндром и направляющим роликом, либо сдвоенным цилиндром. Выбор этих элементов зависит от требуемой линейной плотности нити, что позволяет оптимизировать производственные затраты.