По уровню начальной ориентации, создаваемой на стадии формования, используют следующую классификацию нитей и соответствующие аббревиатуры: LОY (низкоориентированная), МОY (среднеориентированная), РОY (предориентированная), НОY (высокоориентированная), FОY (полностью ориентированная). Понятие FDY используется для обозначения полностью вытянутой нити. В табл. 1 приведены прочностные показатели ПЭФ-нитей в зависимости от их предистории.

Таблица 1. Влияние начальной ориентации на прочностные показатели ПЭФ-нити

| Уровень начальной ориентации | Технологическая кратность вытягивания | Разрывная нагрузка готовой нити, сН/текс | Удлинение при разрыве, % |

| LОY | 5,0−6,0 | 65−75 | 10−15 |

| МОY | 3,5−4,0 | 50−60 | 16−25 |

| РОY | 1,5−2,0 | 35−50 | 20−30 |

| НОY | – | 30−35 | 40−50 |

| FОY | – | 35−40 | 35−40 |

Очевидно, что с ростом начальной ориентации снижается достигаемая прочность готовой нити. При вытягивании LОY комплексной технической нити достигается прочность 75 сН/текс; при вытягивании же РОY-нити предельная прочность, как правило, не превышает 50 сН/текс, поэтому РОY-нити применяют для получения текстильных нитей, не требующих высоких разрывных характеристик. Таким образом, выбор схемы формования в ряду LОY − FОY определяется требуемым уровнем физико-механических показателей готовой ПЭФ-нити.

Известно, что вследствие особенностей структурообразования за счет простого увеличения скорости формования не удается значительно увеличить прочность ПЭФ-нитей. Для максимального упрочнения процесс ориентации осуществляется на стадии вытягивания, на которой должны быть обеспечены необходимые температурно-силовые условия, что и определяет выбор схем современных раздельных и совмещенных процессов получения полиэфирных текстильных нитей на основе РОY-нитей.

Раздельные процессы. Раздельные процессы высокоскоростного формования (ВСФ) и ориентационного вытягивания по-прежнему преобладают ввиду их высокой технологической гибкости, определяемой:

- возможностью применения одной и той же машины ВСФ для выпуска гладких, текстурированных и пневмотекстурированных нитей;

- получением РОY-нитей на паковках большой массы с формированием напольных шпулярников для последующих стадий вытягивания, текстурирования и пневмотекстурирования;

- возможностью вытягивания РОY-нитей с нагревом и на холоде с широким варьированием свойств, получением комбинированных и смесовых нитей;

- возможностью вытягивания РОY-нитей на крутильновытяжных, намоточно-вытяжных машинах и агрегатах вытягивания и снования с широким варьированием массы и формы выходных паковок.

В последние годы наметилась тенденция к созданию компактных и более экономичных машин ВСФ. Укороченные по высоте, с параллельным ходом формуемых нитей они обеспечивают получение микрофиламентных и других видов нитей. Развитие этого направления привело к созданию машин с возможностями автономного формования различных нитей, отличающихся линейной плотностью, цветом, уровнем предориентации и т.д. Одновременное получение разных видов нитей на одной машине обеспечивает исключительную гибкость производства, реагирующего на требования рынка. Переход от крупных машин, выпускающих один вид продукции, к более мобильным малогабаритным машинам с возможностью одновременного выпуска различной продукции следует считать наиболее значительной новацией в современной технологии полиэфирных нитей. Это служит существенным аргументом в пользу раздельных процессов ВСФ и вытягивания нитей.

В технологической практике для варьирования величины относительной разрывной нагрузки изменяют температуру и кратность вытягивания РОY-нити с учетом скорости формования и филаментности нити. Для получения гладких нитей чаще всего применяют РОY-нити, сформованные при скорости не более 3000 м/мин. Последующие технологические переходы осуществляют на крутильно-вытяжных, намоточно-вытяжных машинах и агрегатах вытягивания и снования.

Отмеченные особенности деформирования РОY положены в основу совмещенных процессов вытягивания и текстурирования или пневмотекстурирования.

Предориентированные нити

Основное количество (около 85 %) ежегодно выпускаемых в мире полиэфирных текстильных нитей производится высоко скоростным формованием через РОY-процесс. Технология получения РОY-нитей известна с 1970-х гг., тем не менее разработки в области ее совершенствования продолжаются.

В книге «Высокоскоростное формование полиэфирных нитей» В.Э. Геллером рассмотрены особенности структурообразования и деформационно-прочностных свойств полиэфирных нитей, полученных ВСФ, которые должны лежать в основе проектируемых технологических процессов и учитываться в производственной практике.

Подготовительными операциями производственного процесса ВСФ ПЭТ являются: кристаллизация и сушка гранулята; обеспыливание гранулята; получение расплава; фильтрация и гомогенизация расплава.

Величина остаточной влаги в полимере перед ВСФ не должна превышать 0,005 % против 0,01 % при LOY-формовании. В производственной практике, как правило, используют противоточные сушилки непрерывного действия, установленные непосредственно над экструдером. В качестве теплоносителя используется осушенный воздух. Температура сушки обычно составляет 160−180 °С.

Необходимой стадией является кристаллизация исходного гранулята перед сушкой во избежание слипания гранул при нагреве выше температуры стеклования. Оптимальным вариантом является размещение кристаллизатора в виде отдельного аппарата. В качестве компромиссного варианта стадию кристаллизации проводят в верхней зоне сушилки. Равномерность кристаллизации и сушки полимеров является непременным условием стабильности ВСФ.

Другим важным моментом является отделение образовавшейся при гранулировании, пневмотранспортировании, кристаллизации и сушке пыли, нестандартных гранул (непрорезов). Полимерная пыль оказывает негативное влияние на процесс формования и равномерность нити. Кристалличность частиц пыли после сушки выше, чем гранул (табл. 2). Известно, что теплота плавления полимерной пыли составляет 20 кДж/кг, а гранул − 17,3 кДж/кг. Поскольку содержание частиц пыли в грануляте после сушки коррелирует с ее количеством в исходном грануляте, важно принимать меры к предотвращению ее накопления при передаче гранулята на сушку, используя, например, современные тактовые виды пневмотранспорта, обеспыливающие устройства.

Таблица 2. Различия в кристалличности гранулята и полимерной пыли после сушки

| Содержание пыли в грануляте, г/кг | Кристалличность после сушки, % | ||

| Перед сушкой | После сушки | Гранулят | Полимерная пыль |

| 1,43 | 2,67 | 42 | 54 |

| 2,53 | 5,53 | 42 | 54 |

| 0,49 | 1,34 | 43 | 56 |

| 0,73 | 1,77 | 44 | 56 |

| 1,50 | 3,23 | 46 | 58 |

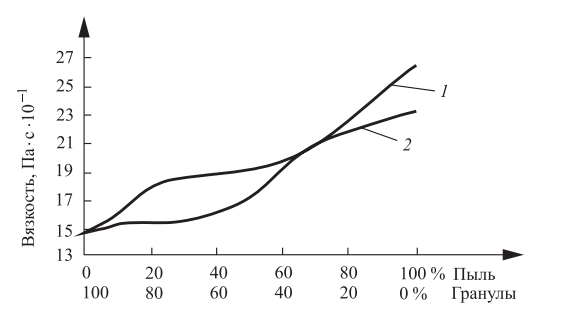

Одной из причин неравномерности элементарных нитей (филаментов) по диаметру является неоднородность расплава из-за различий в реологических свойствах расплава гранул и пыли. Вязкость полимерной пыли выше, чем гранул, вследствие дополиконденсации частиц в твердой фазе в процессе сушки. Следствием этого является изменение вязкости расплава в зависимости от содержания пыли в образце полимера (рис. 24).

Наличие областей с повышенной вязкостью может приводить к появлению непостоянства линейной плотности формуемой нити. Здесь есть определенная аналогия с гелеобразованием, когда вязкость расплавленных гелей отличается от основной массы полимера, но природа этих явлений различна.

Рис. 24. Изменение вязкости расплава (η) в зависимости от содержания полимерной пыли при различных напряжениях сдвига, Н/м2: 1 − 1,062∙104; 2 − 1,908∙104

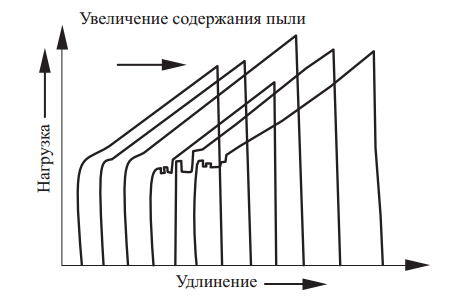

Известно, что характеристическая вязкость полимера в более толстых участках нити почти всегда выше, чем в тонких участках. Увеличение содержания пыли до 0,2 % вызывает повышение коэффициента вариации по относительной разрывной нагрузке от 5,2 до 8,2 %, а по удлинению с 3,5 до 7,95 %. Тестом на наличие в исходном грануляте пыли является ухудшение деформационных свойств нити. При наличии пыли предразрывной участок кривой на диаграмме нагрузка – удлинение приобретает пилообразный характер, что несвойственно для образцов из обеспыленного полимера (рис. 25).

Расплавление высушенного и обеспыленного гранулята проводят на современных экструдерных установках, снабженных динамическими и статическими гомогенизаторами. Для предотвращения термической деструкции необходимо стремиться к минимизации времени нахождения полимера в расплавленном состоянии. Продолжительность нахождения полимера в расплавопроводе (Т, мин), принимая скорость движения расплава по поперечному сечению трубы постоянной, ориентировочно можно вычислить по формуле

Т = π R2L/G ,

где R − радиус проходного сечения расплавопровода, см; L − длина расплавопровода, см; G − объемный расход расплава, см3/мин.

Рис. 25. Изменение характера деформационных кривых нагрузка − удлинение при увеличении содержания полимерной пыли

Считается, что ПЭТ не должен находиться в расплавленном состоянии более 10 мин. Кроме того, необходимо обеспечить абсолютно идентичные условия движения расплава от экструдера до формующих отверстий фильер всех рабочих мест машины. Весьма актуальна проблема фильтрования расплавов полимеров. Полимерный расплав, как правило, содержит примеси, которые условно можно подразделить на внутренние и внешние. Внутренние примеси по своему происхождению могут быть одной природы с полимером, например частицы пыли или гельчастицы. Внешние примеси образуются за счет остатков катализатора, матирующего агента и заносимых извне загрязнений. При попадании частиц с диаметром более 5 мкм реальна обрывность элементарных нитей, поэтому необходимо при ВСФ удалять из расплава частицы, имеющие диаметр более 5 мкм.

Большое внимание требуется уделять предотвращению образования агломератов диоксида титана и гель-частиц. Первые связаны с качеством помола матирующего агента и с условиями приготовления его суспензии. Образование гель-частиц, содержащих сшитый полимер, на практике происходит чаще всего вследствие локальных перегревов расплава ПЭТ и его термодеструкции. Это наиболее специфичный вид включений, поскольку они не расплавляются полностью и могут деформироваться, проходя через фильерный комплект. В процессе экструзии некоторые из них распадаются на части, чередующиеся на участке нити длиной 20−100 см и заметные в виде утолщений. Для уменьшения возможности образования гель-частиц и их попадания в нить исключают застойные зоны при движении расплава, осуществляют тщательную гомогенизацию, фильтрование расплава через центральные фильтры и фильтрующие насадки фильерных комплектов.

Вопросы обеспечения тщательного фильтрования расплава приобретают особое значение в современной технологической практике при получении окрашенных в массе РОY-нитей при введении красителя в расплав. При комплектовании установок применяют способ «мастер-батч» и соответствующее оборудование для этой цели, в том числе и централизованную систему фильтрации расплава для предотвращения попадания агломератов красящих компонентов, а также эффективные устройства, гомогенизирующие расплав. Установка центральных фильтров существенно увеличивает продолжительность работы фильерных комплектов до отказа, позволяя отфильтровывать включения частиц диаметром 10−20 мкм. В то же время использование центральных фильтров, устанавливаемых между экструдером и фильерными комплектами, увеличивает время нахождения полимера в расплавленном состоянии.

Высокий уровень технологии обязателен для формования POY-нитей. Строжайший контроль линейной плотности и равноты по сечению элементарных нитей является необходимым условием проведения производственного процесса. Этому способствует выбор узлов и комплектующих установок формования, гарантирующих высокую равномерность расплава, охлаждения и замасливания формуемых филаментов.

Конструкция фильерного комплекта должна обеспечивать равномерность свойств элементарных нитей, включая равномерность по линейной плотности. Для этого необходимо, чтобы перепад давления на всех отверстиях фильеры был одинаковым. Необходимым требованием является выдерживание геометрических размеров отверстий фильеры. Конструкция современных фильерных комплектов обеспечивает тонкую фильтрацию частиц с диаметром от 5 мкм и выше.

Поскольку количество расплава, подаваемого на фильеру при ВСФ, существенно увеличивается, то давление в фильерном комплекте возрастает до 30 МПа. Это предъявляет особые требования к конструкции фильерного комплекта. Применяют самоуплотняющиеся фильерные комплекты, выдерживающие высокое давление расплава.

При ВСФ возникает необходимость эффективного охлаждения формуемого пучка элементарных нитей. Чаще всего для этого используют боковую обдувку. Увеличение поперечной скорости обдувки от 0,1 до 0,3 м/с повышает коэффициент теплопередачи в 2,4 раза, а при дальнейшем увеличении до 0,6 м/с коэффициент теплопередачи удваивается. Увеличение скорости обдувки имеет границы вследствие возникновения турбулентности воздушного потока.

Колебания филаментов вызывают отклонения по линейной плотности на участке примерно 100 см от фильеры, где происходит отвердевание элементарных нитей. При ВСФ используют специальный профиль распределения воздуха вдоль обдувочной шахты: вблизи фильеры скорость воздуха близка к нулю, далее на первых 200 мм скорость воздушного потока возрастает и устанавливается в 1,3−1,5 раза больше, чем в нижней части. Эти рекомендации носят качественный характер, в конкретных технологических условиях необходимо подбирать конкретные параметры обдува. Важно избежать турбулентности потока, неуправляемых колебаний элементарных нитей.

На современных установках нанесение замасливателя осуществляется капельным способом посредством многопозиционного дозирующего насоса. В целях снижения натяжения нити замасливающее устройство помещается в нижней части обдувочной шахты. Неравномерность нанесения замасливателя может вызывать ухудшение качества нити, например появление нераскрученных участков на текстурированных нитях.

Распространенной является безгалетная схема процесса ВСФ. Используется и галетный способ ВСФ, обеспечивающий возможность регулирования натяжения перед приемом нити. Современные намоточные головки для ВСФ, например, фирмы Oerlikon Ваrmag, используются для безгалетных схем с намоткой при скорости 4000−6000 м/мин.

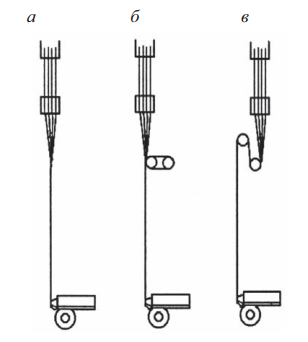

Формование POY-нитей производят без разделения и с разделением зоны натяжения и зоны намотки (рис. 26).

Самый старый и до сих пор используемый способ для разделения зоны натяжения и зоны намотки – это применение необогреваемых приемных цилиндров (галет). Схема без цилиндров наиболее простая, используется для нитей средней филаментности. Схема с цилиндрами применяется для исключения передачи колебаний от намотки в область растяжения филаментов, а также для регулирования натяжения перед намоточной головкой. Уменьшить неравномерность по линейной плотности (в поперечном направлении) можно путем повышения количества обхватов цилиндра нитью, поэтому для повышения однородности и исключения обрывности филаментов многофиламентных и микронитей такая схема предпочтительней.

Рис. 26. Схема формования POY-нитей без разделения (а) и с разделением зон (б, в)

Цилиндры могут располагаться в виде дуо-системы (рис. 26, б) или сверху и снизу (рис. 26, в) с поворотной траекторией нити. При использовании компактных установок с параллельным ходом формуемых нитей роль цилиндров выполняют приемные вальцы, на которых распределяются 8−12 нитей. Применение вальцев позволяет формовать POY-нити в широком диапазоне линейных плотностей и филаментности. Путем регулирования скорости цилиндров или вальцев и намоточного устройства можно обеспечить постоянство натяжения при намотке.

Преимуществами параллельного формования нескольких нитей являются:

- трение нити о гарнитуру минимально ввиду практического отсутствия изгибов нити на пути следования, что позволяет получить бездефектную нить;

- одинаковый путь нити обеспечивает высокое однородное качество каждой нити, в частности значения неравноты по Устеру минимальны.

В последние годы оптимальным вариантом становится 8−12-ниточное формование, возможное в результате разработки фирмой Oerlikon Ваrmag соответствующих намоточных головок, когда на одном шпуледержателе наматывается одновременно 8−12 паковок при массе паковки до 20 кг. Намотка ведется на скорости 3000−4000 м/мин.

Тенденция к повышению скорости формования POY-нитей c 3000−3300 до 5000−6000 м/мин, обеспечивающей повышение производительности, требует использования модифицированных полимеров. Стандартный ПЭТ имеет ограничения по скорости формования вследствие увеличения кристаллизации, что ухудшает возможность последующего вытягивания с текстурированием POY-нитей. В качестве добавок могут применяться мономеры, нарушающие регулярность цепи или вещества, снижающие скорость кристаллизации.

При физической модификации вводятся полимерные добавки, образующие микрофибриллы в матрице ПЭТ, которые воспринимают растягивающие нагрузки при увеличении скорости формования. Вследствие этого напряжение передается в матрицу, она остается относительно слабоориентированной и не кристаллизуется при увеличении скорости. В качестве полимерных добавок

применяются вещества, имеющие более высокую температуру стеклования и бóльшую вязкость расплава, чем ПЭТ. Некоторые фирмы предлагают такие добавки в виде полимерных концентратов, всего 1 % (массовых) которых обеспечивает возможность повышения скорости формования до 4000−5000 м/мин.

Использование модифицированного ПЭТ для замедления кристаллизации при повышении скорости формования представляется интересным, но не бесспорным направлением, поскольку любая модификация полимера усложняет и удорожает процесс. Этому направлению отвечает совместная разработка фирм DuPont и Oerlikon Ваrmag процесса и оборудования для повышения скорости формования до 5000 м/мин из стандартного ПЭТ без изменения деформационных свойств POY. Новый процесс, названный EVOspeеd, позволяет получать при скорости 5000 м/мин POY-нить и при 8000 м/мин – HOY-нить. Сущность этого процесса заключается в снижении трения нити о воздух путем его ускорения параллельно движению формуемой нити в специальном устройстве соплового типа. В результате формуемая нить растягивается при слаборастущем натяжении, которое тонко регулируется конструкцией пневматического устройства. Устройство позволяет поддерживать натяжение постоянным, а следовательно, сохранять неизменными деформационные свойства POY-нитей при увеличении скорости формования.

Свойства POY-нити, полученной при скорости 5000 м/мин, такие же, как и при 3000 м/мин, при этом производительность машины ВСФ повышается на 50 %, а стоимость продукции снижается на 15 %. Процесс EVOspeеd является перспективной разработкой, имеющей революционное значение в преодолении скоростного барьера при ВСФ ПЭФ-нитей.

Линия формования полиэфирной РОY-нити фирмы Oerlikon Ваrmag состоит из двухсторонней формовочной балки SР60, 10 парных фильерных комплектов, энергосберегающей системы поперечного обдува и бобинодержателей CW6 СRАFТ® с длиной 1500 мм для приема 10 паковок. Такая схема обеспечивает высокую идентичность свойств расплава на всех 10 формовочных позициях. Расстояние между фильерами соответствует расстоянию (шагу) на намоточной машине и составляет 150 мм.

На традиционных установках формования POY-нити приемное устройство и намоточная машина располагаются в двух уровнях ниже устройства формования. Заправку нити необходимо выполнять двум операторам. С эксплуатационной точки зрения более удобны в обслуживании одноэтажные компактные установки, на которых заправка нити с помощью пневмозаправочного устройства осуществляется одним оператором. Установки, укороченные по высоте, с параллельным ходом нитей, экономичны и легко обслуживаются. Так, швейцарской фирмой EMS INVENTA AG разработаны процесс и установка производительностью до 60 т/с, обеспечивающие высокие показатели качества готового продукта. В основе лежит 8-ниточное безгалетное формование, отвечающее требованиям получения нитей средних и низких линейных плотностей. Машина формования имеет высоту около 3 м, две рабочие отметки, легко управляема. Благодаря прямому прохождению нити и компактному устройству машины достигается высокая равномерность продукта, т.е. создаются возможности в последующем для высоких скоростей текстурирования, более равномерного окрашивания.

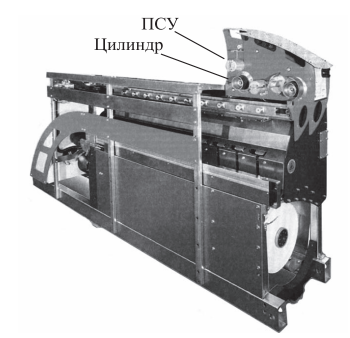

В разработанном фирмой Oerlikon Ваrmag новом намоточном модуле WINGS приемные цилиндры и форсунки пневмосоединения новой конструкции размещены непосредственно над автоматическим приемно-намоточным механизмом непрерывного действия АСW (рис. 27). Кроме того, намоточный модуль включает устройства отсоса нити, нитережущие устройства, датчики обрывов нити. Пневмосоединение производится с целью улучшения проходимости на последующих стадиях переработки РОY-нити.

Такая компоновка обеспечивает заправку с пола, сокращает время заправки с 3 мин до 75 с и количество отходов при этой операции, время монтажа установки и производственную площадь на 25 %. Значительно уменьшается сумма всех углов отклонения нити в приемном механизме на нитенаправителях – 7° против 29° в других конструкциях, в результате показатели коэффициентов вариации по прочности и удлинению снижаются на 40 %.

Рис. 27. Намоточный модуль WINGS

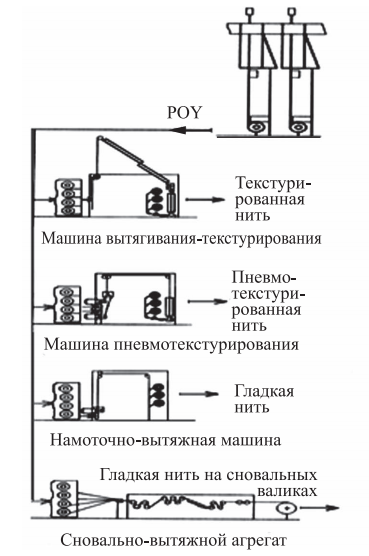

При последующем вытягивании POY-нитей предельная разрывная нагрузка, как правило, не превышает 50−53 сН/текс, поэтому процесс применяется для текстильных нитей, не требующих высокой прочности, хотя при их двухстадийном вытягивании возможно достижение разрывной нагрузки 55−60 сН/текс и низкого разрывного удлинения. Для получения высокоусадочных нитей возможно вытягивание POY-нитей на необогреваемых цилиндрах. Направления последующего использования POY-нитей приведены на рис. 28.

Рис. 28. Направления использования POY-нитей