За последние 30 лет в производстве технических нитей произошел переход от многостадийной технологии к совмещенному процессу: формование – вытягивание – термофиксация. Для придания технической нити высокой разрывной нагрузки, низкой линейной усадки, повышенной работоспособности сформованную нить подвергают процессам ориентационного вытягивания и термофиксации.

В основе упрочнения технических полиэфирных нитей лежит концепция о предпочтительности снижения предориентации при формовании для обеспечения возможности последующего вытягивания с максимальной кратностью при оптимальной температуре. Для этого используют относительно низкую скорость формования ~ 800 м/мин.

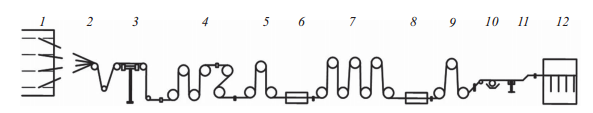

Ориентационное вытягивание технических нитей проводят на вытяжных машинах или горизонтальных отделочных агрегатах аналогично процессу отделки волокна (рис. 51).

Тележки с бобинами сформованной нити от машин формования подаются на отделочный агрегат и устанавливаются внутри рам шпулярника. При разматывании нитей формируется жгут, продвигающийся по агрегату до намоточной машины, где разбирается на отдельные нити, которые наматываются на паковки. Нити вытягиваются в две стадии за счет разности скоростей вращения обогреваемых вытяжных цилиндров первого и второго, затем второго и третьего вытяжных станов с общей кратностью 5,0−6,0. Для обеспечения вытягивания нити прогреваются в камере термовытягивания между вторым и третьим вытяжными станами. Вдоль камеры термовытягивания проходит сквозной канал, огражденный верхними и нижними пластинами. Между пластинами движется лента нитей, которые обдуваются подогретым воздухом.

Рис. 51. Схема движения нити на отделочном агрегате для технических нитей: 1 – шпулярник; 2 – нитепроводящее устройство с натяжным приспособлением; 3 – узел обрезки нити; 4 – первый вытяжной стан; 5 – второй вытяжной стан; 6 – камера термовытягивания; 7 – третий вытяжной стан; 8 – камера термофиксации; 9 – четвертый вытяжной стан; 10 – препарационный валик; 11 – нитенаблюдатель; 12 – намоточная машина

Камера термофиксации, расположенная между третьим и четвертым вытяжными станами, предназначена для получения малоусадочных нитей путем обработки их под натяжением горячим воздухом. Конструкция камеры термофиксации аналогична конструкции камеры термовытягивания.

Так как в результате тепловой обработки нитей в камерах термовытягивания и термофиксации испаряется большая часть замасливающей препарации, нити подвергаются повторному замасливанию.

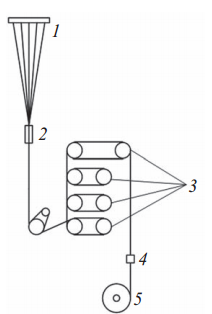

В последнее время распространение получили одностадийные процессы получения технических нитей типа FDY. Машина состоит из двух частей: зоны формования и зоны вытягивания. Сформованные со скоростью 800−1000 м/мин нити, попадая в зону вытягивания, проходят цилиндр предварительного натяжения с роликом, который направляет нити к первой паре вытяжных цилиндров. Три или четыре пары нагреваемых цилиндров обеспечивают двухили трехстадийное вытягивание с общей кратностью вытягивания 4−6. Четвертая либо пятая пара цилиндров, которые также нагреваются, обеспечивают термостабилизацию или терморелаксацию нити в зависимости от ее назначения. Нити проходят через устройство пневмосоединения для придания компактности и наматываются на бобины (рис. 52). Схема обеспечивает достижение прочности ПЭФ-нитей до 80 сН/текс, разрывного удлинения 15 %, усадки 7,5 %. Высокопрочная нить НТ с такими характеристиками используется для канатов, ремней безопасности, флагов, транспортерных лент, геотекстиля и других целей. По этой же схеме, но с другими технологическими параметрами, получают и низ коусадочную нить (LS) с прочностью 65−67 сН/текс, усадкой 4 %.

Для достижения требуемых деформационно-прочностных и усадочных свойств нити варьируют молекулярную массу полимера, а также параметры формования, вытягивания и термообработки. Возможность решения этой многофакторной задачи определяет уровень технологии и прогресс в производстве высокопрочных нитей. В последние годы разработана тех

нология получения высокопрочных нитей из предориентированных нитей POY, полученных при скоростях формования 2500−4000 м/мин. Использование ВСФ для технических нитей весьма заманчиво, поскольку существенно повышается производительность установки, однако требует высокого уровня технологии.

Рис. 52. Схема вытягивания и термофиксации в одностадийном процессе: 1 – фильера; 2 – замасливающее устройство; 3 – вытяжные цилиндры; 4 – пневмосоединяющее устройство; 5 – приемная паковка

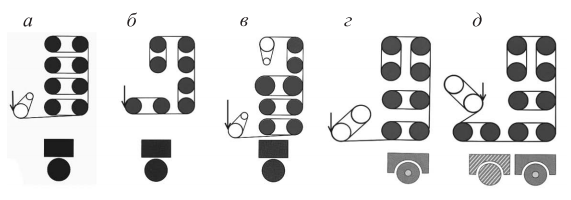

В зависимости от конфигурации зоны приема, скоростного и температурного режима, схемы заправки на вытяжных цилиндрах на машине формования можно получать нити с низкой (LS) и сверхнизкой усадкой (SLS), высокомодульные с низкой усадкой (НMLS). Для того чтобы обеспечить оптимальный процесс для определенного вида нити, необходима оптимальная траектория движения нити. На рис. 53 в качестве примера показано, как процесс намотки можно согласовать с конкретными требованиями.

Рис. 53. Траектории движения при намотке технических нитей: º – необогреваемые цилиндры; ● − обогреваемые цилиндры; а – для нити НТ и LS из ПЭТ, ПА 6 и ПА 6,6; б – для нити HMLS, HT и LS; в – для ПЭФ-нити SLS (усадка менее 2,5 %); г – для ПЭФ-нити (усадка менее 1,5 %); д – для ПА-нити

В технологии получения технических нитей используют все приемы и устройства, разработанные для стабилизации процессов подготовки полимеров, экструзии, формования и вытягивания*.

Для достижения высокой прочности технической нити требуются высокооднородный высоковязкий расплав полимера и специально сконструированные машины формования.

Используются процессы жидкофазной или твердофазной дополиконденсации с целью повышения характеристической вязкости ПЭТ до 0,9−1,0 дл/г и до 3,45 дл/г для ПА 6.

Промышленные линии для формования и вытягивания технических нитей с высокими производственными скоростями имеют довольно узкий интервал допустимых отклонений по качеству полимера и расплава. Обязательными условиями являются обеспечение равномерности по вязкости и низкого уровня влагосодержания гранул. Важным условием является сохранение свойств полимера в расплаве − минимальной потери вязкости для ПЭТ, или минимального увеличения вязкости для ПА, что обеспечивается сокращением времени пребывания полимера в расплавленном состоянии и оптимальными условиями его транспортирования.

В используемых экструдерах зоны нагрева оснащены охлаждающими вентиляторами и имеют индивидуальную термоизоляцию, что обеспечивает постоянную температуру расплава по всей длине цилиндра экструдера. Применяются барьерные шнеки, динамические смесители. Для изготовления расплавопроводов используются специальные электрополированные трубы, перед всеми точками распределения расплава устанавливаются статические смесители.

Конструкция формовочного устройства должна создавать оптимальные условия для течения расплава благодаря одинаковой длине расплавопроводов к каждому рабочему месту, что обеспечивает однородность расплава при одинаковом времени пребывания, давлении и температуре. При переработке полиамида подводится инертный газ под фильеру, чтобы сократить конденсацию мономеров на фильере.

Используются дозирующие насосы с индивидуальными приводами и статическими инверторами частоты, что обеспечивает постоянство скорости и равномерность линейной плотности. Самоуплотняющиеся фильерные комплекты устанавливаются в гнезда формовочной балки снизу, а фильтровальная среда в них гарантирует длительный срок службы и однородность расплава. Благодаря темперированию филаментов в термокамере перед охлаждением в обдувочной шахте снижается неоднородность структуры в поперечном сечении и степень предориентации для облегчения последующего вытягивания. В состав машины включают устройство отсоса мономеров из подфильерного пространства.

Большое внимание уделяется равномерному охлаждению нитей, равномерному нанесению замасливателя и уменьшению количества перегибов нити и точек трения с поверхностями. При вытягивании скорости вытяжных цилиндров должны быть строго фиксированы, т.е. коэффициент проскальзывания должен быть равен нулю. Температуры поверхностей вытяжных цилиндров должны иметь минимальное отклонение от заданного значения. Время пребывания нити на каждом цилиндре должно быть достаточным для равномерного прогрева каждого филамента. Это достигается полным обхватом нитью вытяжных цилиндров определенное число раз (от 3 до 9).

Используются современные автоматические намоточные устройства, позволяющие принимать на каждом рабочем месте до 6 одиночных нитей для технической нити линейной плотности 110 текс или до 12 нитей линейной плотности 55 текс.

Ведущим производителем формовочного оборудования для одностадийных процессов получения технических нитей из ПЭТ, ПА и ПП является фирма Oerlikon Ваrmag. Приведем краткие описания промышленных линий получения технических нитей этой фирмы.

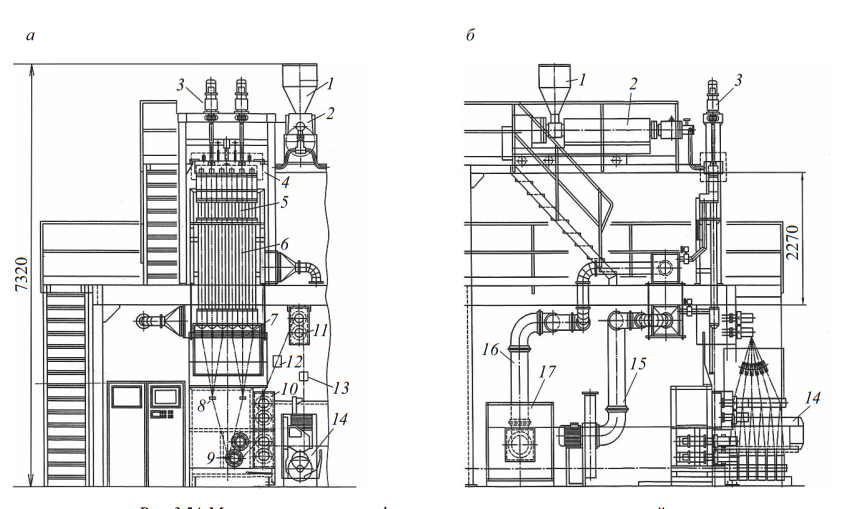

Полиэфирная высокомодульная малоусадочная нить по технологии FDY. После твердофазной дополиконденсации высоковязкий полимер подается в бункер горизонтального экструдера 24 D (рис. 54). Формовочное устройство включает 3 дозирующих насоса и 6 фильерных комплектов. Формование осуществляется через фильеры диаметром 165 мм с числом отверстий 125. Под фильерами расположены термокамеры длиной 300 мм. Температура в термокамерах 285−400 °С. Максимальная скорость формования 1000 м/мин.

Для улучшения проходимости при вытягивании на входе в зону вытягивания нить проходит через устройство предварительного пневмосоединения (рис. 55). ПСУ выполняется как один узел для всех формуемых на рабочем месте нитей (вплоть до 12). Аналогична конструкция и ПСУ для повторного пневмосоединения нитей перед наматыванием.

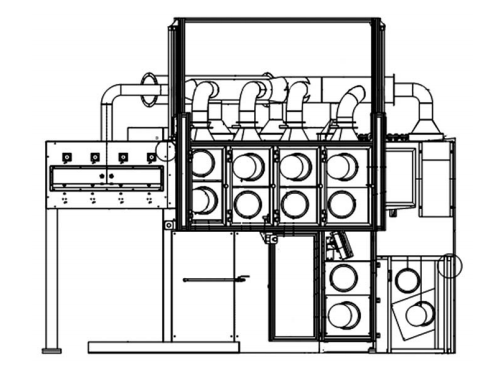

Рис. 54. Машина совмещенного формования и вытягивания технической нити: а – вид спереди; б – вид сбоку; 1 − бункер экструдера; 2 − экструдер; 3 − привод дозирующих насосов; 4 − формовочная балка; 5 − термокамеры; 6 − обдувочные шахты; 7 − устройства нанесения препарации; 8 − ПСУ; 9 − узел приема нити; 10 − вытяжное устройство; 11 − узел релаксации; 12 − устройство нанесения адгезива; 13 − ПСУ; 14 – секция намотки; 15 − линия подачи препарации; 16 − линия подачи охлаждающего воздуха; 17 – кондиционер

Рис. 55. ПСУ для четырех формуемых нитей: 1 − направляющие; 2 − ПСУ

Три пары электронагреваемых цилиндров обеспечивают двухстадийное вытягивание, четвертая пара электронагреваемых цилиндров – релаксацию для достижения необходимой усадки. Диаметр цилиндров – 300 мм, длина – 400 мм. Каждая пара цилиндров закрыта кожухом, имеющим каналы для отсоса паров. Все нагреваемые цилиндры имеют керамическое покрытие.

На выходе из зоны вытягивания нити проходят второе устройство пневмосоединения. Между третьей и четвертой парами вытяжных цилиндров с помощью керамических штифтов может наноситься адгезив для улучшения адгезии нитей к резине. Секция намотки состоит из двух намоточных головок с тремя бобинами на каждой, длина бобины – 300 мм, диаметр – 420 мм. Максимальная скорость наматывания – 7000 м/мин.

Машина оснащена компьютеризированной системой управления процессом и включает компьютер с видеокамерой, программный логический контроллер, имеет специальное программное обеспечение.

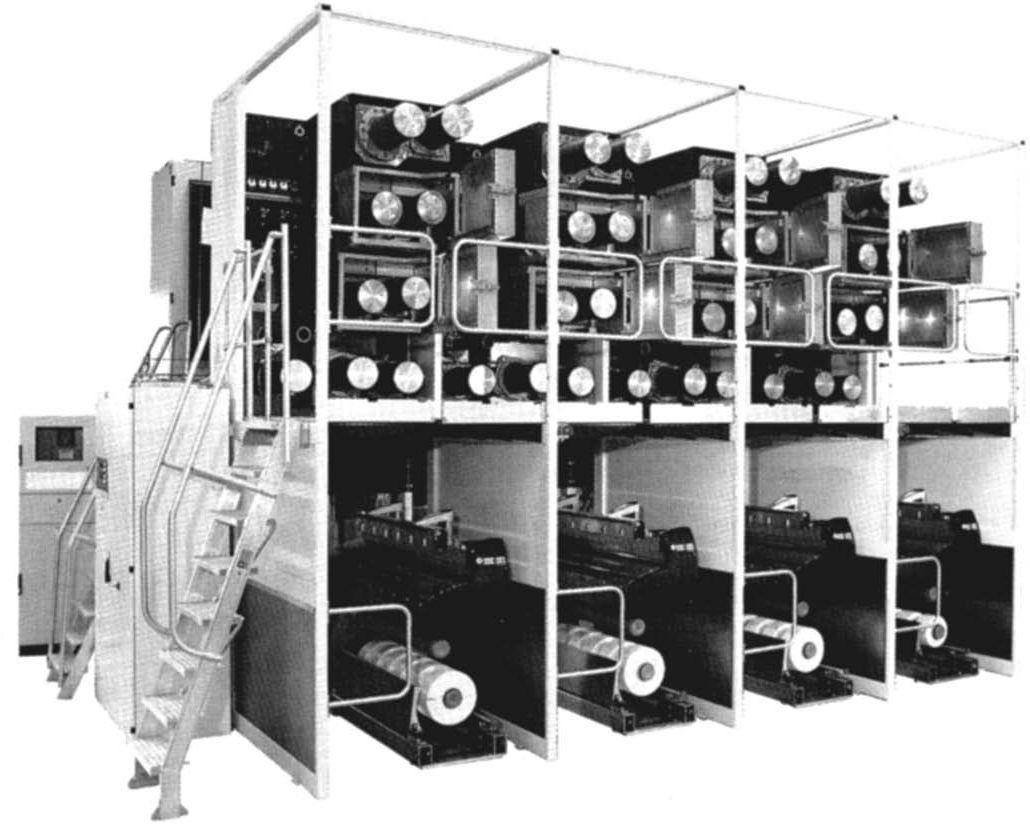

Конфигурация машины для получения полиэфирной технической нити высокой прочности и низкой усадки по технологии FDY. Конструктивной особенностью является горизонтальное расположение цилиндров вытяжной машины (рис. 56).

Рис. 56. Горизонтальная компоновка цилиндров вытягивания

Секция вытягивания, как и секция намотки, размещена на отметке 0,0 м. Намоточное устройство с двумя головками – 4-ниточное, со шпинделем длиной 1200 мм, масса паковок до 20 кг, с автоматической перезаправкой паковок. Скорость формования – 600 м/мин, скорость приема нити – от 2500 до 4000 м/мин.

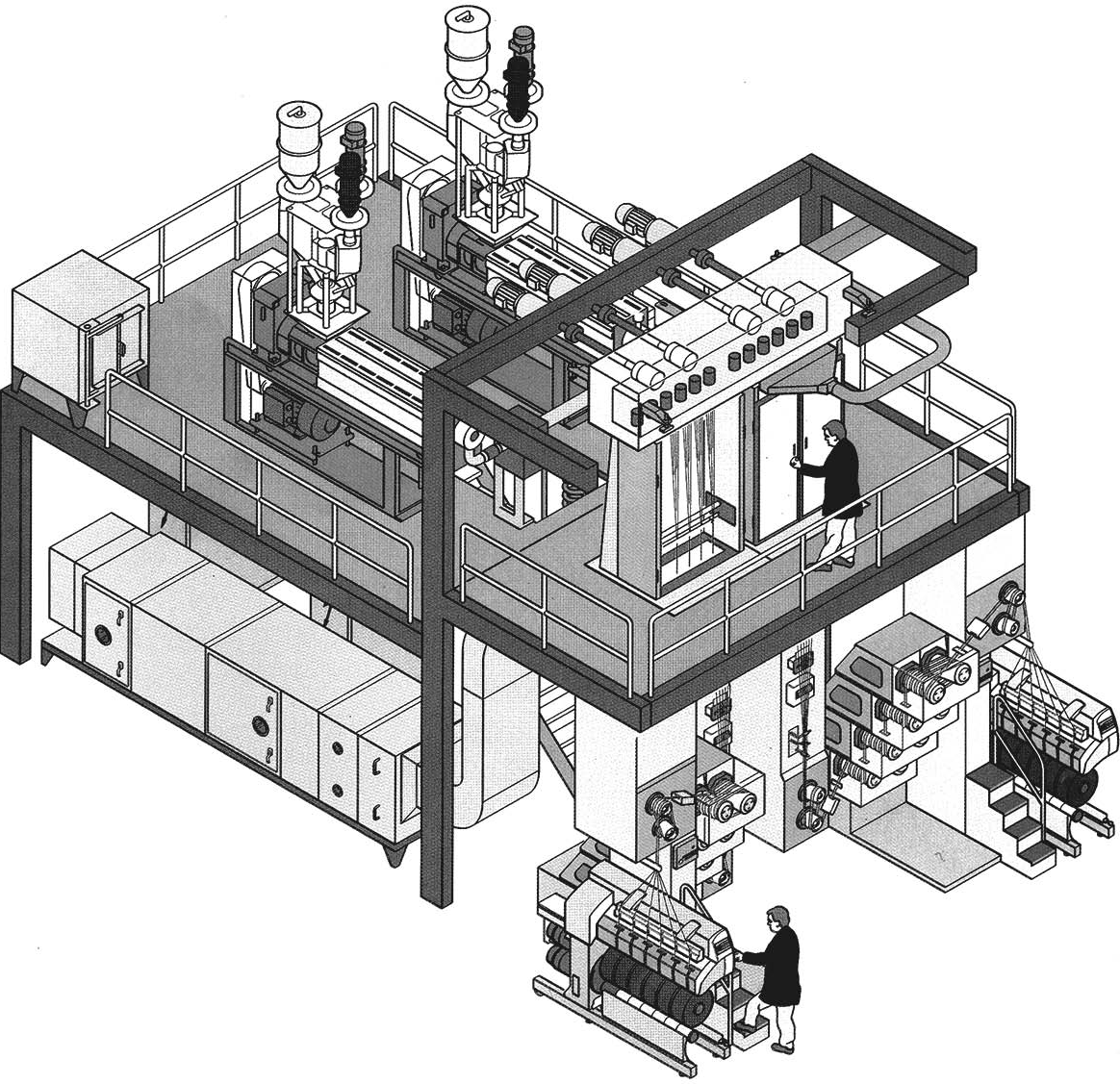

Линия формования технической нити по технологии ВСФ. Это машина фирмы Oerlikon Ваrmag (рис. 57) для формования, многостадийного вытягивания, нанесения адгезива, термообработки и терморелаксации технических нитей из ПЭТ, ПА 6 и 6,6, ПП, сконструированная с использованием всех разработанных фирмой узлов и устройств, защищенных более чем 1000 патентами.

В зависимости от вида и заданных свойств нити машина оснащается определенным количеством галетных пар, обычно от 3 до 5, с регулируемой на них температурой и числом оборотов. Технологическая схема и параметры на этой машине выбираются исходя из вида технической нити и уровня требуемых свойств. Например, для получения высокомодульной и малоусадочной типа HMLS ПЭФ технической нити скорость формования составляет около 3000 м/мин, а скорость приема – до 8000 м/мин.

Один экструдер Е10/24D используется для 4−6 формовочных позиций. Дозирование расплава осуществляется с помощью насосов, привод которых состоит из синхронного двигателя, зубчатого редуктора, вала с гибкой муфтой.

Рис. 57. Внешний вид намоточно-вытяжной машины линии формования

Формовочная головка включает 6 фильерных комплектов, в которых могут использоваться прямоугольные фильеры. Под ними расположены термокамеры длиной 300 мм, обеспечивающие рабочую температуру 285−400 °С. Воздух в обдувочные шахты закрытого типа подается через узел кондиционирования. Замасливание, вытягивание, пневмосоединение и наматывание нитей производятся высокоскоростной машиной вытягивания и намотки типа IDM.

Из-за высокой скорости движения нити важную роль играет вязкость препарации, поэтому препарация предварительно подогревается, чтобы уменьшить вязкость в момент нанесения и тем самым усилить миграцию внутрь пучка филаментов. С этой же целью на пути прохождения нити вслед за двумя замасливающими роликами устанавливаются миграционные форсунки, которые за счет подачи воздуха обеспечивают глубокое и равномерное распределение замасливателя между филаментами комплексной нити, за счет чего улучшается ее способность к вытягиванию.

На машине установлены 4 пары цилиндров серии HF®. Из них три пары вытяжных цилиндров с зонами индукционного обогрева (диаметр – 300 мм, длина – 400 мм). Чтобы снизить потребление энергии и удалить пары препарации и мономеров, пары цилиндров размещаются в изолированных корпусах. Последняя пара цилиндров имеет невысокую температуру (не выше 130 °С) и в корпус не заключена. Все обогреваемые цилиндры имеют керамическое покрытие. Первая стадия вытягивания осуществляется между первой (не обогреваемой) парой цилиндров и второй обогреваемой парой, вторая – между второй и третьей обогреваемыми парами цилиндров при нагревании до температуры максимальной скорости кристаллизации. Общий коэффициент вытягивания составляет 1,7−2,5.

После третьей галетной пары нити поступают в форсунки щелевого типа, где предусмотрено нанесение адгезионной препарации, проходят датчик натяжения нити типа UNITENS, оптическое реле обрыва нити и подаются на намотку.

За счет применения новых вытяжных цилиндров с увеличенной длиной и диаметром и усовершенствованных автоматических намоточных устройств стало возможным экономичное производство до восьми одиночных нитей на каждой формовочной позиции для ПА технической нити и до шести ПЭФнитей HMLS. Ширина раскладки по паковке по мере увеличения их числа на бобинодержателе снижается от 305 до 120 мм. Использование ВСФ обеспечивает повышение производительности и более высокое качество нитей, так как увеличение скорости формования и введение холодной зоны вытягивания POY-нитей снижает коэффициенты вариации физико-механических показателей.

При эксплуатации такой линии с получением шести нитей технического назначения для автомобильных подушек безопасности и четырех нитей для шинного корда при введении добавок термосветостабилизатора на стадии формования поликапроамида удалось достичь для полиамидной нити прочности на разрыв 0,98 сН/текс для НМ-нити и 0,9 сН/текс для LS-нити. Прочность и удлинение на разрыв, а также показатели усадки для полиэфирной технической нити имеют более низкий уровень.

Все внедренные новые конструкции двигателей, экструдеров, прядильных балок, нагреваемых цилиндров фирмы обеспечивают: низкое энергопотребление (оборудование имеет маркировку e-save); увеличение срока службы подшипников, систем намотки; безотказную работу всасывающих устройств для мономеров, защитных покрытий на цилиндрах, фильтрующих картриджей.

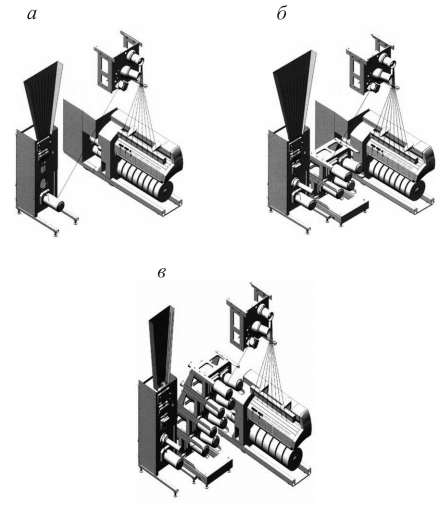

Компактная конструкция линии формования VarioFil®. Фирмой Oerlikon Ваrmag предложена данная конструкция с использованием различных намоточных модулей. В зависимости от технологии POY, FDY или НТ вид производимой нити в основном определяется исполнением зоны приема. Здесь решающую роль играют скорость формования и количество зон вытягивания. На рис. 58 изображены различные конфигурации намоточного модуля.

При этом может быть скомплектовано несколько разных намоточных модулей и с установки можно получать одновременно нити разных ассортиментов. На рис. 59 приведена компоновка машины VarioFil® для выпуска на одном модуле FDYнити, на другом – FDY НТ-нити.

Рис. 58. Конфигурации секций вытягивания и намотки машины VarioFil®: а – с парой необогреваемых цилиндров для процесса РОY при получении ПЭФ-нитей со скоростью формования 2000−4500 м/мин; б – с двухстадийным вытягиванием для FDY-нити линейной плотности до 130 текс, скорость приема до 4500 м/мин, разрывная нагрузка 32−54 сН/текс; в – конфигурация для получения нити НТ с трехстадийным вытягиванием, скорость приема 3000 м/мин, линейная плотность нити до 250 текс, разрывная нагрузка 62−70 сН/текс

Рис. 59. Внешний вид машины формования и вытягивания VarioFil®

Способы формования нити из расплава для ПП, ПА и ПЭТ в основном аналогичны, однако при этом необходимо учитывать различие в свойствах и поведении полимеров. Машина в своем основном исполнении и при ее переоснастке с целью перехода на другой полимер не претерпевает изменений в целом, хотя для каждого из полимеров есть различия в исполнении шнека экструдера, фильерных комплектов, конструкции дополнительного нагревателя и т.д. Все эти возможности предусмотрены в концепции данной машины.