Содержание страницы

- 1. Синтез на основе диметилтерефталата (ДМТ) по четырехреакторной схеме

- 2. Синтез на основе ДМТ по двухреакторной схеме

- 3. Синтез ПЭТ поликонденсацией терефталевой кислоты (ТФК) и этиленгликоля

- 4. Сравнение технологических процессов синтеза ПЭТ

- 5. Нормативная база и стандарты

- 6. Интересные факты о ПЭТ

- FAQ: Часто задаваемые вопросы о синтезе ПЭТ

- Заключение

Полиэтилентерефталат, широко известный под аббревиатурой ПЭТ или PET, является одним из самых востребованных и универсальных термопластичных полимеров в современном мире. Его история началась в 1941 году, когда британские химики Джон Рекс Уинфилд и Джеймс Теннант Диксон, работая в компании Calico Printers’ Association, запатентовали этот полиэфир. С тех пор, благодаря уникальному сочетанию прочности, прозрачности, химической стойкости и барьерных свойств, ПЭТ завоевал рынки упаковки для напитков, пищевых продуктов, текстильных волокон (полиэстер), пленок и конструкционных материалов.

В основе промышленного производства этого полимера лежат два ключевых мономера: двухосновная ароматическая кислота и двухатомный спирт. Исторически и по сей день в качестве сырья для получения полиэтилентерефталата используются либо диметилтерефталат (ДМТ), либо очищенная терефталевая кислота (ТФК), а в качестве гликолевого компонента выступает этиленгликоль (ЭГ), соответствующий требованиям ГОСТ 19710-2019.

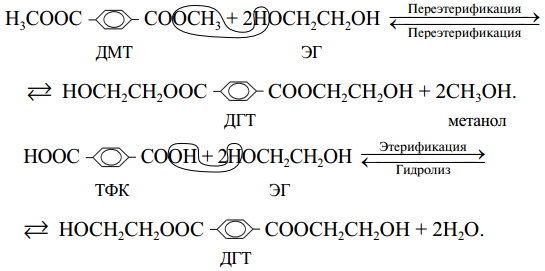

Процесс синтеза ПЭТ представляет собой классический пример равновесной поликонденсации и концептуально разделяется на две фундаментальные стадии:

-

- Стадия получения мономера: На этом этапе происходит либо переэтерификация ДМТ этиленгликолем, либо прямая этерификация ТФК с этиленгликолем. В обоих случаях продуктом реакции является бис-(2-гидроксиэтил)терефталат, также известный как дигликолевый эфир терефталевой кислоты (ДГТ).

- Стадия поликонденсации: Полученный ДГТ подвергается линейной гомополиконденсации. Молекулы ДГТ реагируют друг с другом, образуя длинные полимерные цепи ПЭТ и выделяя при этом этиленгликоль в качестве побочного продукта.

Химизм процесса поликонденсации можно представить следующей схемой:

Ключевой особенностью реакции поликонденсации является её обратимость. Согласно принципу Ле Шателье, для смещения равновесия в сторону образования высокомолекулярного полимера необходимо непрерывно и эффективно удалять из реакционной зоны побочный продукт — выделяющийся этиленгликоль. Именно полнота удаления низкомолекулярных соединений (НМС) определяет конечную молекулярную массу полимера, его вязкость и, как следствие, эксплуатационные характеристики. Для достижения этой цели синтез ведут при высоких температурах (до 300 °С) и в условиях глубокого вакуума, обеспечивая при этом интенсивное перемешивание реакционной массы для увеличения поверхности массообмена.

Для интенсификации процесса применяются катализаторы, например, триоксид сурьмы (Sb2O3), оксиды германия или соединения титана. Количество катализатора обычно невелико и составляет 0,02−0,04 % от массы исходного мономера. В ходе высокотемпературного синтеза также образуются побочные продукты, такие как ацетальдегид, который может влиять на вкус и запах конечной продукции (например, бутилированной воды), и диэтиленгликоль (ДЭГ), который встраивается в полимерную цепь и может незначительно изменять свойства полимера, в частности, его температуру плавления.

1. Синтез на основе диметилтерефталата (ДМТ) по четырехреакторной схеме

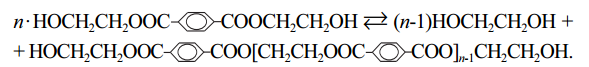

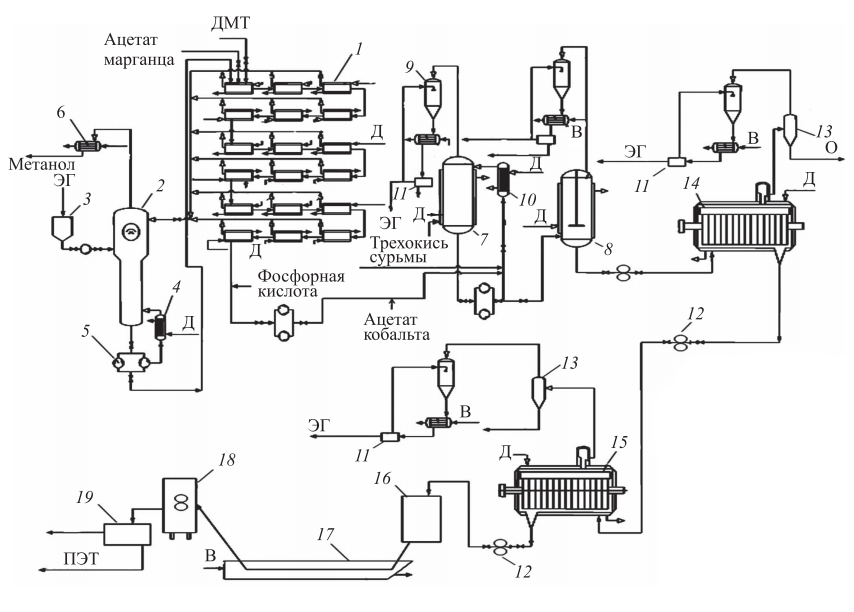

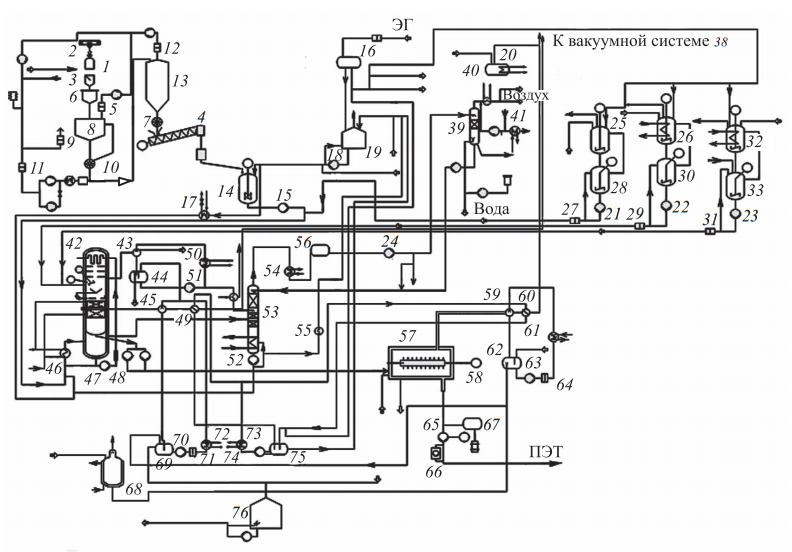

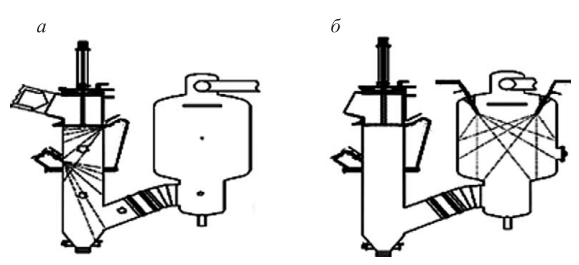

Классическая технология производства ПЭТ, основанная на использовании диметилтерефталата, часто реализуется по непрерывной четырехреакторной схеме. Такая компоновка позволяет поэтапно наращивать молекулярную массу полимера, управляя параметрами на каждой стадии. В состав типовой технологической линии (рис. 1) входят: каскад реакторов непрерывной переэтерификации 1, ректификационная колонна для метанола 2, системы отгона избыточного этиленгликоля 7, 8, а также последовательность реакторов поликонденсации: предварительный 14, основной 15 и конечный 16.

Рис. 1. Четырехреакторная технологическая схема синтеза ПЭТ: а – начало схемы; б – окончание схемы; 1 – каскад переэтерификации; 2 – колонна метанола; 3 − бак приготовления суспензии диоксида титана (ТiO2); 4 – расходный бак суспензии ТiO2; 5 – бак-дозатор ТiO2; 6 – бак-дозатор триоксида сурьмы; 7 – первый реактор отгона этиленгликоля; 8 – второй реактор отгона этиленгликоля; 9 – вакуумные стенды; 10 – скруббер; 11 – барометрический бак; 12 – центробежный насос; 13 – холодильник ЭГ; 14 – предварительный поликонденсатор; 15 – основной поликонденсатор; 16 – конечные поликонденсаторы; 17 – шестеренчатый насос

1.1. Этап переэтерификации и отгонка метанола

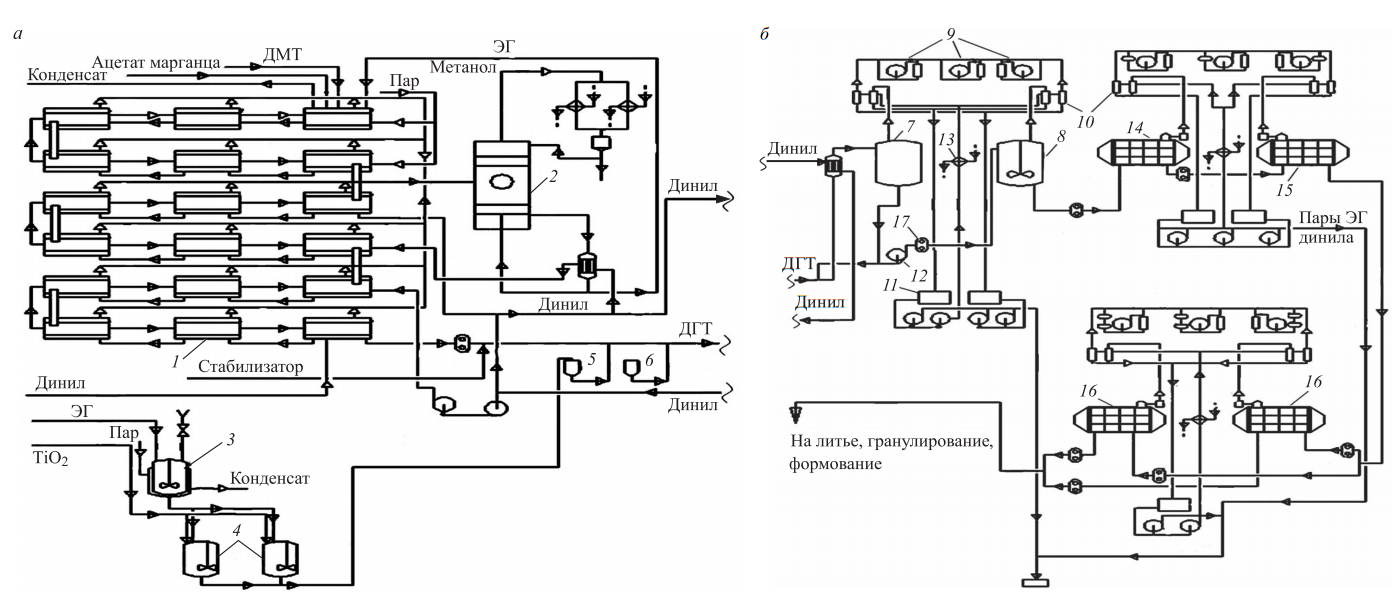

Процесс переэтерификации ДМТ этиленгликолем осуществляется в каскаде 1, который представляет собой систему горизонтальных, последовательно соединенных труб (рис. 2). Конструкция каскада, часто состоящая из шести групп по три трубы, расположенных одна над другой, обеспечивает гравитационный переток реакционной массы и создает режим, близкий к идеальному вытеснению.

Рис. 2. Конструкция трубы каскада переэтерификации

Расплавленный диметилтерефталат дозируется в первую трубу каскада по обогреваемому паропроводу (давление пара ~0,7 МПа). Катализатор реакции, например, ацетат марганца или цинка, вводится в поток этиленгликоля перед его подачей в каскад. Уровень реакционной массы в трубах поддерживается постоянным за счет переливных устройств, а визуальный контроль осуществляется через смотровые окна.

Последняя труба каскада не имеет переливного устройства и выполняет функцию буферной емкости, сглаживая возможные пульсации потока. Отбор продукта (ДГТ) из нее производится шестеренчатым насосом с регулируемой частотой вращения. Температурный режим в каскаде плавно повышается от 145 до 255 °С. Более низкая температура на начальных этапах предотвращает слишком бурное протекание реакции и вскипание метанола, тогда как последующее повышение температуры до точки кипения ЭГ обеспечивает высокую степень конверсии.

Образующиеся в ходе реакции пары метанола и избыточного ЭГ отводятся из каскада в среднюю часть ректификационной колонны 2. Для предотвращения кристаллизации ДМТ в паропроводе, он обогревается паром высокого давления (~2,0 МПа) и имеет линию для продувки азотом. В верхнюю часть колонны подается свежий ЭГ, который, стекая вниз, контактирует с восходящим потоком паров, конденсирует ЭГ и возвращает его в кубовую часть, в то время как очищенные пары метанола поднимаются вверх.

Пары метанола конденсируются в попеременно работающих конденсаторах, а сконденсированный продукт собирается в сборнике флегмы. Часть метанола возвращается в колонну в качестве орошения (флегмы), а избыток отводится на склад. Так как пары могут уносить с собой ДМТ, конденсаторы периодически обогревают паром для расплавления и слива осевшего ДМТ обратно в первую трубу каскада.

В кубе колонны скапливается горячий ЭГ, содержащий растворенные олигомеры и ДМТ, который насосами возвращается в процесс. Поддержание стабильной температуры в кубе (180–190 °С) обеспечивается циркуляцией через выносной испаритель, обогреваемый высокотемпературным органическим теплоносителем, например, динилом.

1.2. Системы отгона этиленгликоля и предварительная поликонденсация

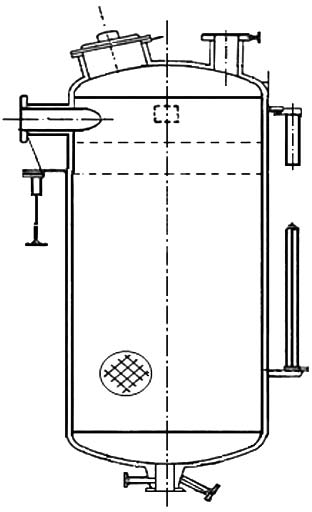

Из каскада переэтерификации расплав ДГТ, после введения стабилизаторов (например, фосфористой кислоты), подается в первую систему отгона 7. Она состоит из вертикального реактора-испарителя (рис. 3), выносного испарителя и циркуляционных насосов. Здесь при пониженном давлении (вакууме) 0,01–0,02 МПа начинается интенсивное испарение избыточного ЭГ, введенного на первой стадии, и инициируется реакция поликонденсации.

Рис. 3. Реактор отгона этиленгликоля

Реакционная масса многократно циркулирует по контуру насос – испаритель – реактор. В линию циркуляции вводятся катализатор поликонденсации (триоксид сурьмы) и матирующая добавка (суспензия TiO2), если требуется получить не прозрачный, а матовый полимер. Далее продукт поступает во вторую систему отгона 8, где при еще более глубоком вакууме (0,004–0,008 МПа) продолжается удаление ЭГ.

Пары этиленгликоля, содержащие унесенные олигомеры, из систем отгона направляются в скрубберы. В них пары конденсируются при контакте с распыляемым холодным ЭГ. Несконденсировавшиеся газы и пары далее поступают в конечные конденсаторы, а собранный ЭГ через барометрические баки возвращается в сырьевую систему. Вакуум в системах создается и поддерживается специальными вакуумными стендами, часто на базе гликоль-кольцевых насосов.

1.3. Основная и конечная стадии поликонденсации

Из второй системы отгона расплав низковязкого ПЭТ поступает в реактор предварительной поликонденсации 14, где условия становятся еще более жесткими: вакуум углубляется до 0,0010 МПа, а температура на входе достигает 270–275 °С. Затем расплав перекачивается в основной реактор 15, где вакуум достигает 0,0002–0,0005 МПа, что позволяет эффективно удалять последние молекулы ЭГ и наращивать молекулярную массу полимера. Наконец, для достижения максимальной вязкости, расплав направляется в один или несколько конечных реакторов 16.

Создание такого глубокого вакуума требует применения многоступенчатых вакуумных систем, включающих насосы Рутса в комбинации с гликоль-кольцевыми насосами. Для предотвращения накопления олигомеров в вакуумных насосах на их вход может подаваться промывочный ЭГ.

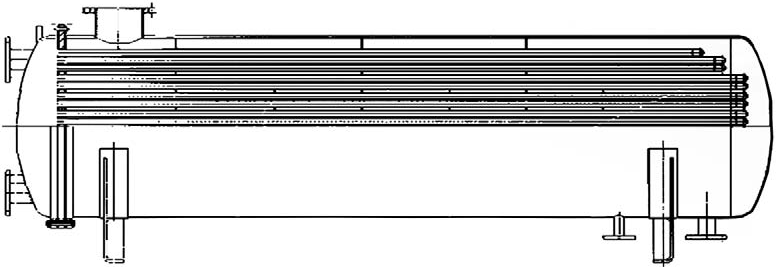

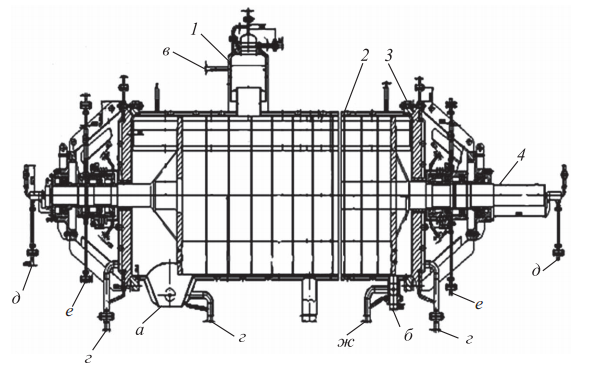

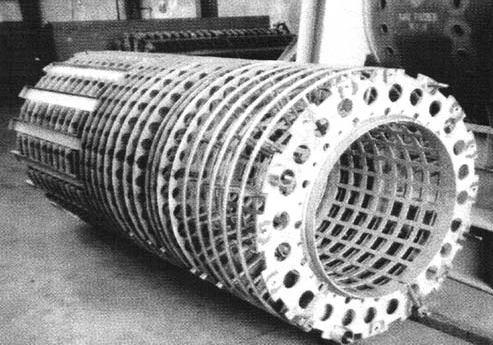

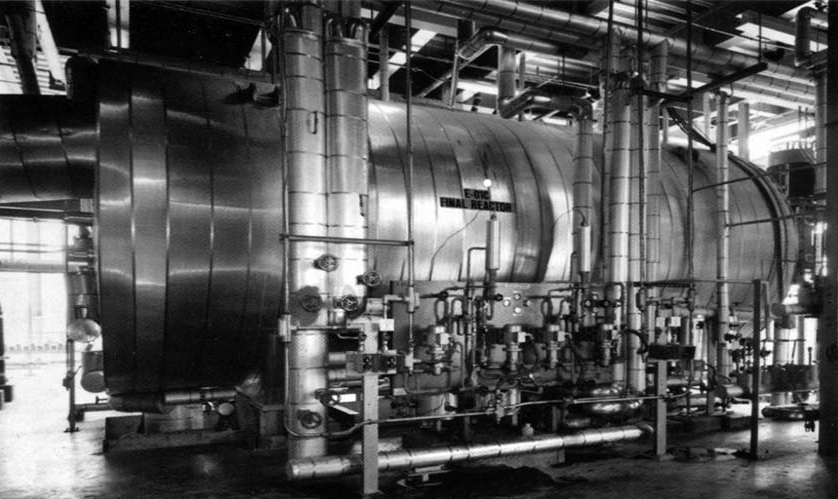

Реакторы поликонденсации (рис. 4) представляют собой горизонтальные цилиндрические аппараты, изготовленные из жаропрочной легированной стали и оснащенные мощными мешалками клеточного типа (рис. 5). Эти мешалки имеют сложную геометрию, обеспечивающую создание большой поверхности плёнки расплава и её постоянное обновление, что критически важно для эффективного массообмена в высоковязкой среде. Зазор между лопастями мешалки и корпусом реактора минимален (порядка 2 мм) для предотвращения застойных зон. Азот подается к уплотнениям валов мешалок для создания инертной подушки.

Рис. 4. Аппарат поликонденсации: 1 – вакуумный колпак; 2 – корпус реактора; 3 – крышка реактора; 4 – вал мешалки; а – вход продукта (ДГТ); б – выход продукта (ПЭТ); в – штуцер выхода паров ЭГ; г – подвод динила в «рубашку» аппарата; д – подвод воды для охлаждения подшипников мешалки; е – подача азота; ж – вход затворной жидкости

Рис. 5. Общий вид мешалки поликонденсатора

Из конечных реакторов высоковязкий расплав ПЭТ объединяется в общий поток и обогреваемым шестеренчатым насосом высокого давления (до 15 МПа) подается либо в отделение гранулирования, либо напрямую на формовочные машины для производства волокна или пленки (совмещенный процесс).

2. Синтез на основе ДМТ по двухреакторной схеме

Более современная и компактная технологическая схема, предложенная, например, компанией Uhde Inventa-Fischer (ранее Uhde Hoechst), позволяет сократить количество основного оборудования (рис. 6). В этой схеме стадия поликонденсации проводится всего в двух реакторах.

Рис. 6. Двухреакторная схема синтеза ПЭТ на основе ДМТ: 1 – каскад переэтерификации; 2 – ректификационная колонна метанола; 3 – емкость этиленгликоля; 4 – испаритель-перегреватель; 5 – насос центробежный; 6 – конденсатор; 7, 8 – реакторы отгона ЭГ; 9 – скруббер-охладитель; 10 – нагреватель; 11 – барометрические баки; 12 – насосы шестеренчатые; 13 – отделитель олигомеров; 14 – реактор предварительной поликонденсации; 15 – реактор окончательной поликонденсации; 16 – блок фильерный; 17 – ванна охладительная; 18 – гранулятор; 19 – вибросито; В – вода; О – олигомеры; Д – динил

Процесс также начинается в каскаде переэтерификации 1, после которого реакционная масса, минуя промежуточные стадии, поступает в реакторы отгона ЭГ 7 и 8. Затем расплав с температурой 271–277 °С подается в горизонтальный реактор предварительной поликонденсации 14 (абсолютное давление 0,5–0,7 кПа).

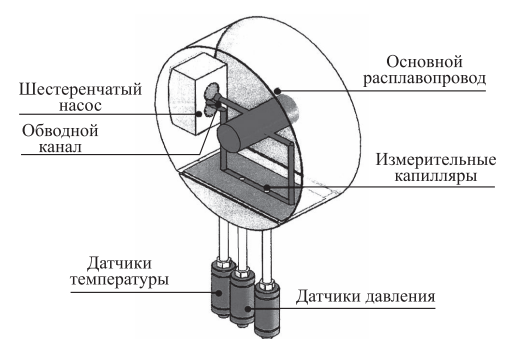

Финальная стадия наращивания молекулярной массы происходит в реакторе окончательной поликонденсации 15, где поддерживаются еще более жесткие условия: температура 294–306 °С и абсолютное давление 0,28–0,32 кПа. Из этого реактора расплав ПЭТ через проточный вискозиметр и статический смеситель направляется к формующему устройству 16.

Преимущества и недостатки двухреакторной схемы

- Преимущества:

- Сокращение капитальных затрат за счет меньшего количества реакторов.

- Уменьшение времени пребывания полимера при высоких температурах, что потенциально снижает степень термической деструкции и улучшает цветность ПЭТ.

- Более компактное размещение оборудования.

- Недостатки:

- Более жесткие требования к стабильности процесса. Любые отклонения в параметрах (температура, вакуум) сильнее сказываются на качестве конечного продукта.

- Требуется более глубокий вакуум и более высокие температуры на финальных стадиях, что усложняет конструкцию оборудования и повышает энергозатраты.

3. Синтез ПЭТ поликонденсацией терефталевой кислоты (ТФК) и этиленгликоля

В современных крупнотоннажных производствах предпочтение отдается методу прямой этерификации терефталевой кислоты (ТФК). Этот метод экономически более выгоден, так как ТФК является более дешевым сырьем, чем ДМТ, а в качестве побочного продукта выделяется вода, а не метанол. Технологическая схема (рис. 7) является более сложной в части подготовки сырья, но более эффективной в целом.

Процесс включает следующие ключевые стадии:

- Подготовка сырья: транспортирование и хранение ТФК, приготовление ее суспензии в ЭГ.

- Этерификация и предполиконденсация (часто в одном башенном реакторе).

- Финальная поликонденсация (например, в дисковом реакторе).

- Гранулирование или прямое формование.

- Вспомогательные системы: дозирование добавок, рециркуляция ЭГ, вакуумная система, система обогрева высокотемпературным органическим теплоносителем (ВОТ).

Рис. 7. Технологическая схема получения ПЭТ на основе ТФК

3.1. Подготовка сырья и приготовление суспензии

Терефталевая кислота, поставляемая в мягких контейнерах («биг-бэгах») 1, пневматически перемещается 2 к станции наполнения 6 и через вибросито 3 поступает в приемный бункер 8. Весь процесс транспортировки порошкообразной ТФК осуществляется в потоке инертного газа (азота) для предотвращения пылеобразования и риска взрыва. Из бункера 8 ТФК подается в силос для хранения 13.

Далее ТФК через дозирующее устройство 7 подается в емкость 14 для приготовления суспензии (пасты) в этиленгликоле. Производительность всей установки задается скоростью отбора готового расплава ПЭТ насосом 65, а подача сырья регулируется по обратной связи. Молярное соотношение ТФК и ЭГ поддерживается в диапазоне 1,0 : (1,15–1,20). Точность дозирования контролируется по плотности суспензии с помощью массового расходомера.

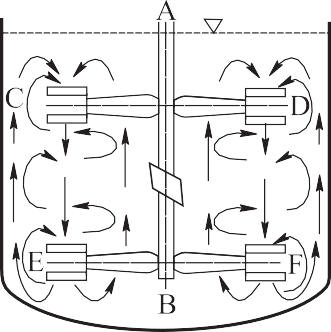

Емкость приготовления суспензии 14 оснащена мешалкой специальной конструкции (рис. 8) для создания гомогенной и стабильной пасты. Суспензия ТФК обладает тиксотропными свойствами, то есть загустевает в состоянии покоя, поэтому ее непрерывная циркуляция является критически важной для предотвращения оседания частиц и забивки трубопроводов.

Рис. 8. Устройство мешалки пастосмесителя

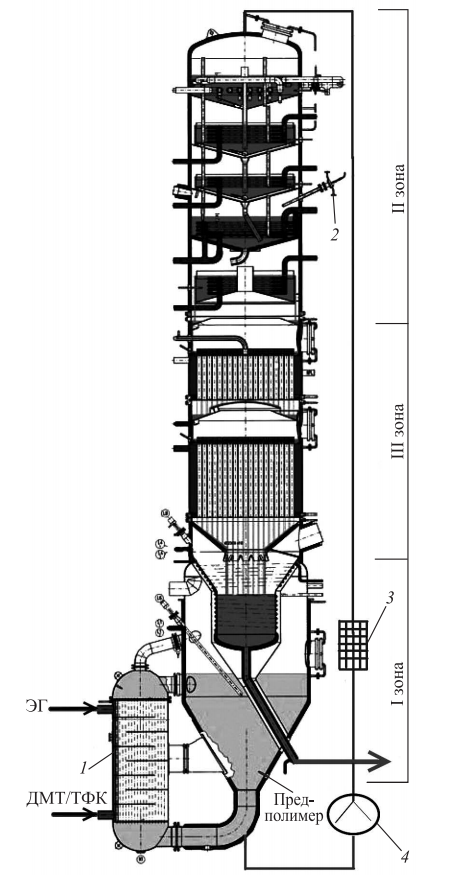

3.2. Этерификация и предполиконденсация в башенном реакторе

Готовая суспензия насосом 15 подается в секцию этерификации I, расположенную в нижней части башенного реактора 42 (рис. 9). Эта секция работает по принципу термосифона: циркуляция реакционной массы достигается за счет разности плотностей (и температур) в выносном трубчатом теплообменнике и в основной камере реактора. Реакция этерификации протекает при избыточном давлении 130–150 кПа и температуре 258–262 °С, достигая конверсии 88–92 %.

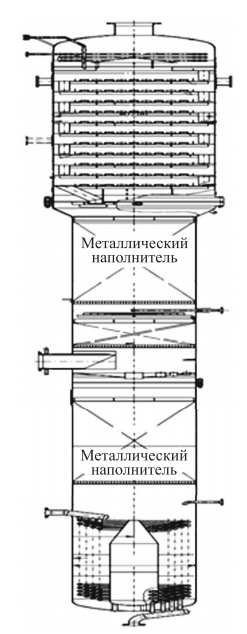

Пары, состоящие в основном из воды (продукт реакции) и избыточного ЭГ, направляются в ректификационную колонну 53 (рис. 10). Здесь вода отделяется в виде верхнего погона, а очищенный ЭГ возвращается в процесс. Продукт этерификации (ДГТ) насосом 47 подается в верхнюю часть того же башенного реактора, в секцию этерификации II.

Рис. 9. Схема устройства башенного реактора: 1 − теплообменник; 2 − пропеллерная мешалка; 3 − статический смеситель; 4 − насос

Рис. 10. Ректификационная колонна

Секция этерификации II и секция предполиконденсации представляют собой каскад тарелок и пленочных испарителей внутри башенного реактора. Продукт последовательно стекает вниз, проходя через зоны с постепенно возрастающей температурой (от 265 до 284 °С) и понижающимся давлением (от 104 кПа до 1,0-2,0 кПа). Такая организация процесса обеспечивает плавное удаление воды и ЭГ и постепенное увеличение степени полимеризации до 20-30 единиц. Пары из этих секций конденсируются в струйных конденсаторах 43, 45 и ловушках сублимата 49 (рис. 11).

Рис. 11. Струйный конденсатор (а) и ловушка сублимата (б)

3.3. Финальная поликонденсация в дисковом реакторе

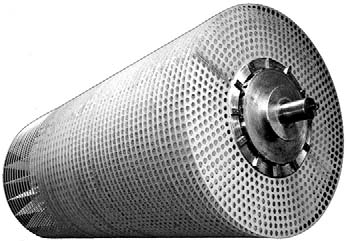

Предполимер из нижней части башенного реактора 42 выгружается шестеренчатыми насосами и подается в дисковый реактор 57 для финальной стадии поликонденсации (рис. 12).

Рис. 12. Общий вид дискового реактора

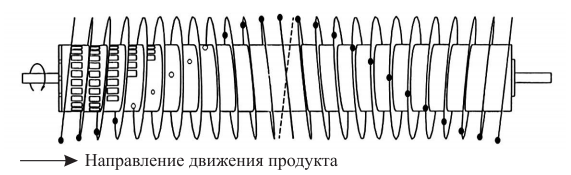

Этот аппарат представляет собой горизонтальный цилиндр с уникальной мешалкой дискового типа (рис. 13). Мешалка состоит из набора перфорированных дисков, расположенных на валу по спирали. Вращаясь с низкой скоростью (0,3–2,5 об/мин), она создает огромную поверхность пленки высоковязкого расплава, что интенсифицирует процесс массопереноса — удаления последних молекул ЭГ.

Рис. 13. Мешалка дискового реактора

Специальная конструкция дисков и скребков обеспечивает равномерное продвижение расплава от входа к выходу (рис. 14), несмотря на колоссальное увеличение его вязкости. В дисковом реакторе поддерживается глубокий вакуум (70–200 Па) и высокая температура, что позволяет достичь степени полимеризации 95–105 и получить ПЭТ с требуемыми характеристиками. Конечная вязкость расплава непрерывно контролируется поточным вискозиметром 66 (рис. 15).

Рис. 14. Схема перемещения расплава в дисковом реакторе

Готовый расплав ПЭТ из дискового реактора выгружным насосом 65 подается на грануляцию или формование. Поточный (on-line) вискозиметр является важным элементом системы управления качеством. Он отбирает небольшую часть расплава, прокачивает через калиброванный капилляр и, измеряя перепад давления, в режиме реального времени рассчитывает вязкость полимера.

Рис. 15. Устройство on-line вискозиметра

4. Сравнение технологических процессов синтеза ПЭТ

Выбор между технологией на основе ДМТ и ТФК зависит от множества факторов, включая масштаб производства, стоимость сырья и требования к конечному продукту. Ниже представлена сравнительная таблица двух основных подходов.

| Параметр сравнения | Технология на основе ДМТ | Технология на основе ТФК |

|---|---|---|

| Основное сырье | Диметилтерефталат (ДМТ) — эстер | Терефталевая кислота (ТФК) — кислота |

| Побочный продукт этерификации | Метанол (CH3OH) — токсичен, требует ректификации | Вода (H2O) — экологически безопасна |

| Коррозионная активность | Низкая, можно использовать стандартную нержавеющую сталь | Высокая, требует использования специальных коррозионностойких сплавов (например, Hastelloy) |

| Сложность подготовки сырья | Низкая. ДМТ легко плавится и дозируется в виде расплава. | Высокая. ТФК — порошок, плохо растворим в ЭГ, требует приготовления стабильной суспензии. |

| Экономическая эффективность | Менее выгодна из-за более высокой стоимости ДМТ и необходимости утилизации/регенерации метанола. | Более выгодна для крупнотоннажных производств за счет низкой цены ТФК. |

| Типичное применение | Старые производства, производства специальных марок ПЭТ. | Современные крупнотоннажные заводы по производству ПЭТ для бутылок и волокон. |

5. Нормативная база и стандарты

Качество исходного сырья и готовой продукции регламентируется национальными и международными стандартами. Для Российской Федерации и стран ЕАЭС ключевыми являются:

- ГОСТ Р 51695-2000 — Полиэтилентерефталат. Общие технические условия. (Заменил более ранние версии).

- ГОСТ 19710-2019 — Этиленгликоль. Технические условия.

- СанПиН 2.1.3684-21 — Санитарно-эпидемиологические требования к содержанию территорий городских и сельских поселений, к водным объектам, питьевой воде и питьевому водоснабжению, атмосферному воздуху, почвам, жилым помещениям, эксплуатации производственных, общественных помещений, организации и проведению санитарно-противоэпидемических (профилактических) мероприятий. (Регламентирует ПДК вредных веществ).

6. Интересные факты о ПЭТ

- Полная перерабатываемость: ПЭТ является одним из наиболее перерабатываемых пластиков в мире. Собранные бутылки могут быть переработаны как механически (в гранулы для нового производства), так и химически (с разложением до исходных мономеров).

- Космические технологии: Многослойные пленки на основе ПЭТ с металлическим напылением (майлар) используются для теплоизоляции космических кораблей и скафандров.

- От волокна к бутылке: Изначально ПЭТ был разработан как синтетическое волокно (полиэстер, лавсан, дакрон). Технология выдувного формования бутылок была разработана значительно позже, в 1970-х годах.

- Био-ПЭТ: Современные технологии позволяют получать этиленгликоль из растительного сырья (например, сахарного тростника). ПЭТ, произведенный с использованием такого «зеленого» ЭГ, на 30% состоит из возобновляемого сырья.

FAQ: Часто задаваемые вопросы о синтезе ПЭТ

- В чем принципиальная разница между синтезом из ДМТ и ТФК?

- Основное отличие в химии первого этапа и побочных продуктах. При использовании ДМТ происходит реакция переэтерификации с выделением метанола. При использовании ТФК идет прямая этерификация с выделением воды. Технология на основе ТФК экономически выгоднее для больших объемов, но требует более коррозионностойкого оборудования.

- Почему для поликонденсации необходим глубокий вакуум?

- Реакция поликонденсации обратима. Этиленгликоль, являющийся побочным продуктом, может вступать в обратную реакцию, препятствуя росту полимерной цепи. Глубокий вакуум снижает парциальное давление ЭГ над расплавом, что, согласно принципу Ле Шателье, смещает равновесие в сторону образования ПЭТ и позволяет достичь высокой молекулярной массы.

- Что такое характеристическая вязкость (IV) ПЭТ?

- Характеристическая или внутренняя вязкость (Intrinsic Viscosity) — это косвенный показатель средней молекулярной массы полимера. Чем выше значение IV, тем длиннее полимерные цепи и тем выше механические свойства материала (прочность, ударная вязкость). Для производства бутылок обычно требуется ПЭТ с IV 0.78-0.85 дл/г, для волокон — 0.60-0.70 дл/г.

- Что такое твердофазная поликонденсация (ТФП или SSP)?

- Это дополнительная стадия увеличения молекулярной массы ПЭТ, которая проводится уже после грануляции. Гранулы аморфного ПЭТ сначала кристаллизуют, а затем нагревают в токе инертного газа или в вакууме до температуры ниже точки плавления (около 200-220 °С). В этих условиях поликонденсация продолжается в твердой фазе, что позволяет достичь очень высоких значений IV без риска термической деструкции в расплаве. Этот метод используется для получения высокопрочных марок ПЭТ.

- Зачем в ПЭТ добавляют диоксид титана (TiO2)?

- Диоксид титана используется в качестве матирующей добавки. Его микрочастицы рассеивают свет, делая полимер не прозрачным, а белым и непрозрачным. Это необходимо, например, при производстве волокон или белых пленок.

- Безопасен ли ПЭТ для контакта с пищевыми продуктами?

- Да, ПЭТ является одним из самых безопасных пластиков для пищевого применения. Он химически инертен и не выделяет вредных веществ в содержимое при нормальных условиях эксплуатации. Все марки пищевого ПЭТ проходят строгий контроль и сертификацию в соответствующих органах здравоохранения по всему миру.

Заключение

Промышленный синтез полиэтилентерефталата — это сложный, многостадийный и высокотехнологичный процесс, требующий глубокого понимания химической кинетики, тепло- и массообмена, а также прецизионного инжиниринга оборудования. Современные тенденции направлены на повышение энергоэффективности, снижение капитальных и операционных затрат, что привело к доминированию технологии прямой этерификации ТФК в крупнотоннажных производствах. Несмотря на зрелость технологии, исследования продолжаются в области разработки новых, более активных и экологически безопасных катализаторов, а также в сфере химической переработки ПЭТ-отходов, что позволяет замкнуть жизненный цикл этого уникального и незаменимого материала.