Содержание страницы

Полиамиды, широко известные потребителям под торговыми марками Нейлон (Nylon) и Капрон, являются одними из наиболее востребованных конструкционных термопластов в современной промышленности. Их уникальное сочетание высокой механической прочности, износостойкости, химической и термической стабильности открыло дорогу к их применению в самых разных отраслях — от текстильной промышленности и автомобилестроения до медицины и электроники.

Исторически первым был синтезирован полиамид-6,6 в лабораториях компании DuPont в 1935 году, что ознаменовало начало эры синтетических волокон. Вскоре после этого, в Германии, был разработан альтернативный метод получения полиамида-6 из капролактама. Несмотря на схожесть конечных свойств, технологии их производства принципиально различаются. В данном материале мы детально рассмотрим ключевые промышленные методы синтеза этих двух важнейших полимеров, проанализируем используемое оборудование и технологические тонкости процессов.

1. Технология и оборудование для синтеза поликапроамида (ПА-6)

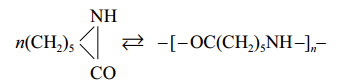

Ключевым промышленным методом получения поликапроамида (ПА-6), соответствующего требованиям, например, ГОСТ 15897-97 «Нить полиамидная для технических тканей. Технические условия», является гидролитическая полимеризация ε-капролактама. Этот сложный химический процесс можно разбить на несколько фундаментальных стадий.

Все начинается с инициации процесса, где вода выступает в роли катализатора. Молекула воды гидролизует (разрывает) амидную связь в циклической молекуле капролактама, превращая ее в линейную ε-аминокапроновую кислоту.

Далее следует этап роста цепи. Образовавшаяся аминокапроновая кислота своей активной аминогруппой атакует другую молекулу капролактама, присоединяя ее и формируя димер.

Этот процесс многократно повторяется, приводя к ступенчатому присоединению лактамных циклов и удлинению полимерной цепи. Однако особенностью данной реакции является ее обратимость. По мере приближения системы к состоянию равновесия начинают преобладать и реакции поликонденсации макромолекул по концевым группам, и обратные реакции деполимеризации. В результате в реакционной массе всегда устанавливается динамическое равновесие «лактам ↔ полиамид», из-за чего конечный продукт неизбежно содержит определенное количество низкомолекулярных соединений (НМС), в основном непрореагировавшего мономера и олигомеров.

Наличие воды в системе также приводит к установлению амидного равновесия из-за гидролиза амидных связей уже внутри полимерной цепи, что напрямую влияет на конечную молекулярную массу полимера.

![]()

Ключевые параметры процесса синтеза ПА-6

Для прецизионного управления процессом и получения полимера с заданными свойствами необходимо контролировать три основных параметра: температуру, продолжительность и состав реакционной среды.

- Активатор: В качестве инициатора полимеризации используется деаэрированная (лишенная кислорода) вода в концентрации 1,5–3 % от массы капролактама. Удаление кислорода критически важно для предотвращения термоокислительной деструкции полимера при высоких температурах, которая может привести к пожелтению продукта и снижению его прочности.

- Регулятор молекулярной массы: Для стабилизации вязкости расплава и предотвращения неконтролируемого роста цепи при последующих переработках (например, экструзии волокна) в систему вводят регуляторы. Чаще всего это уксусная кислота в количестве 0,15–0,2 % от массы капролактама, которая блокирует концевые аминогруппы.

- Целевая молекулярная масса: Для производства текстильных волокон и нитей требуется полимер со средней молекулярной массой в диапазоне 16 000–22 000 а.е.м., что соответствует степени полимеризации 150–200.

1.1. Процесс и оборудование по технологии Zimmer AG

Технология, разработанная немецкой компанией Zimmer AG, является классическим примером непрерывного процесса получения гранулята поликапроамида. Она включает в себя полный цикл операций: от подготовки сырья до упаковки готовой продукции. В зависимости от целевой вязкости полимера процесс может быть одностадийным (для текстильного ПА-6) или двухстадийным (для высокопрочного ПА-6 для шинного корда).

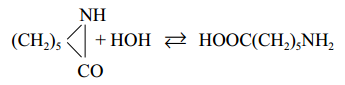

Рис. 1. Технологическая схема получения поликапроамида по способу фирмы Zimmer: 1 – емкость для хранения капролактама; 2, 9, 19, 23, 33, 36, 37, 39, 48, 50, 56, 65 – насосы; 3, 6, 57, 60 – фильтры; 4 – подогреватель капролактама; 5 – аппарат полиамидирования (предполимеризатор); 7 – смеситель приготовления добавок; 8 – расходная емкость добавок; 10, 12 – шестеренчатые выгружные устройства; 11 – конечный полимеризатор; 13 – фильтр свечевой; 14 – литьевая головка; 15 – гранулятор; 16 – вибросито; 17 – предварительный экстрактор; 18, 22 – шлюзовые питатели; 20 – водоотделитель; 21 – экстрактор; 24 – центрифуга; 25 – осушитель гранулята; 26 – роторный питатель; 27 − бункер-охладитель гранулята; 28 – дефлегматор; 29, 30, 41 – испарители динила; 31 – выпарной конденсатор; 32, 44, 46, 59, 67 – гидрозатворы; 34, 47, 51, 58, 63, 66, 68, 69 – теплообменники; 35 – подпиточный бак; 38, 40 – нагреватели динила; 42 – парциальный конденсатор; 43 – выпарной конденсатор; 45, 53 – водоструйные насосы; 49 – бак для воды; 52 − фильтр воды; 54 − промежуточный сборник воды; 55 – сборник экстракционной воды; 61 – газодувка; 62 − узел очистки азота; 64 – колонна охлаждения азота

Степень конверсии мономера в полимер в ходе реакции достигает около 90%. Оставшиеся 10% НМС (мономер и олигомеры) являются водорастворимыми и удаляются на стадии экстракции, после чего могут быть регенерированы и возвращены в цикл. Технология Zimmer предусматривает комплексную переработку экстракционных вод и твердых отходов ПА-6. В специальном аппарате-деполимеризаторе отходы разлагаются до капролактама в среде острого пара с катализатором, после чего очищенный мономер возвращается в производство.

Подготовка сырья и добавок

Жидкий капролактам, соответствующий требованиям ГОСТ 7850-2013, доставляется в термоцистернах и передавливается инертным азотом в обогреваемые баки хранения. Оттуда он непрерывно подается через фильтр тонкой очистки в подогреватель, где его температура повышается до 160–190 °С. Параллельно в отдельном смесителе готовят водный раствор добавок (активатора-воды и стабилизатора-уксусной кислоты), который после анализа и фильтрации дозируется в поток разогретого капролактама перед его поступлением в первый реактор.

Двухстадийная полимеризация

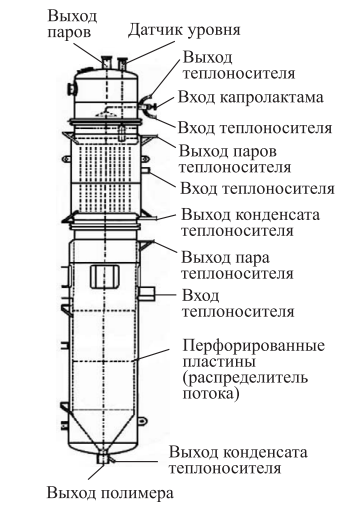

1. Аппарат предварительного полиамидирования (Предполимеризатор). Это вертикальная колонна высотой 11 метров (рис. 2), работающая под давлением 0,15 МПа. Реакционная смесь растекается тонкой пленкой в верхней секции, затем в средней секции нагревается до температуры реакции 260 °С с помощью теплообменника с высокотемпературным органическим теплоносителем (динил). В этой зоне испаряется избыточная вода, создавая необходимое давление. Пары воды и капролактама поднимаются в дефлегматор, где капролактам конденсируется и возвращается в процесс, а водяной пар отводится. В нижней секции, оснащенной перфорированными тарелками для лучшего перемешивания, происходит начальная стадия полимеризации.

Рис. 2. Предполимеризатор

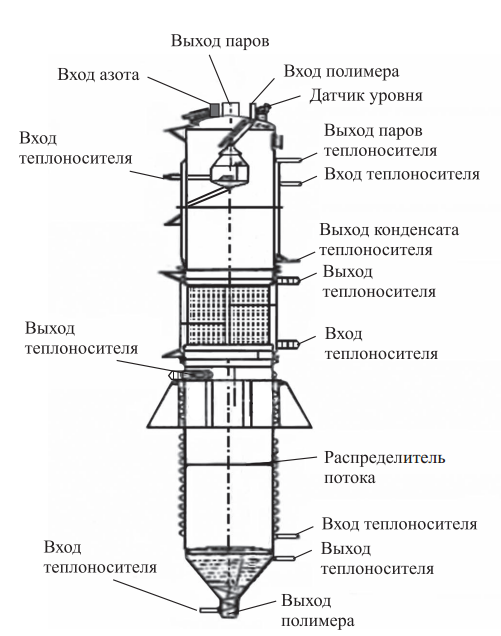

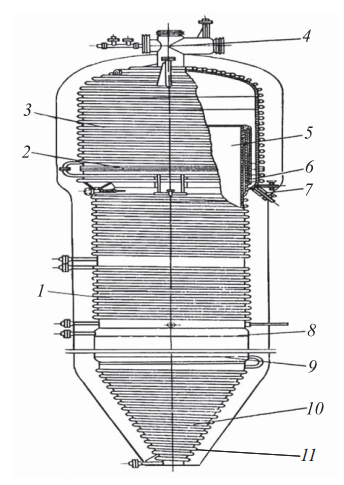

2. Аппарат окончательной полимеризации (Конечный полимеризатор). Из предполимеризатора расплав с начальной степенью полимеризации поступает в конечный полимеризатор — вертикальный аппарат высотой 16 метров (рис. 3). Здесь процесс завершается при более низкой температуре (250 °С) и под вакуумом (50–60 кПа), создаваемым водоструйным насосом. Вакуум необходим для смещения равновесия реакции в сторону образования полимера и удаления остатков воды, что позволяет достичь требуемой вязкости расплава.

Рис. 3. Конечный полимеризатор

Формование, экстракция и сушка гранулята

Готовый расплав полимера после тонкой фильтрации (размер ячеек сетки 20 мкм) выдавливается через литьевую головку (фильеру) в виде тонких стренгов. Эти стренги немедленно охлаждаются потоком воды и подаются в гранулятор, где нарезаются на гранулы.

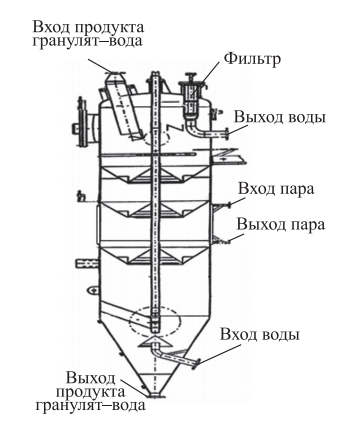

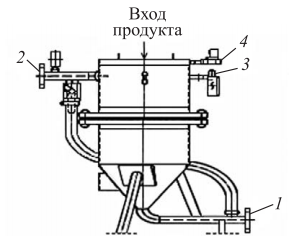

Полученная водогранулятная смесь поступает в сборник (рис. 4), где происходит предварительная промывка гранулята противотоком экстракционной воды. Далее гранулят проходит через водоотделитель и загружается в экстрактор (рис. 5).

Рис. 4. Сборник водогранулятной смеси

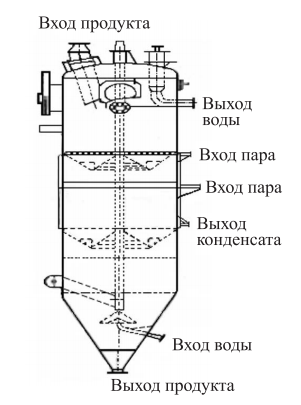

Экстрактор — это ключевой аппарат для повышения качества полимера. В этой высокой колонне (23,6 м) гранулят ПА-6 в противотоке промывается горячей обессоленной водой. Вода эффективно растворяет и вымывает из гранул низкомолекулярные соединения (НМС). После этой стадии содержание НМС в полимере снижается до уровня не более 0,5 %.

Рис. 5. Экстрактор

После экстракции влажный гранулят отделяется от воды на центрифуге и поступает на сушку.

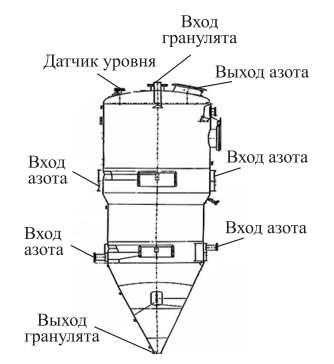

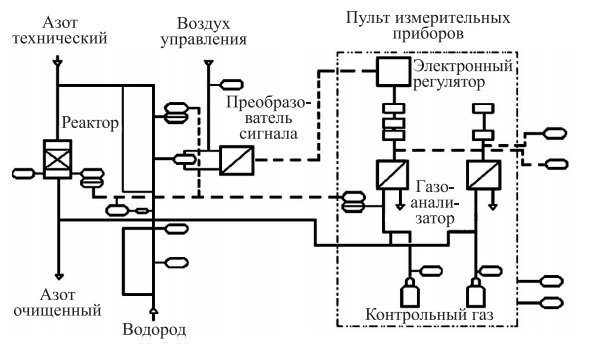

Сушка гранулята осуществляется в сушильной колонне непрерывного действия (рис. 6) потоком горячего азота. Азот, циркулируя в замкнутом контуре, проходит через узел очистки (рис. 7), где из него удаляется кислород путем каталитического выжигания водородом на палладиевом катализаторе. Это предотвращает окисление гранулята. Процесс сушки позволяет достичь остаточной влажности полимера на уровне 0,04–0,08 %.

Рис. 6. Сушильная колонна

Рис. 7. Узел очистки азота

Охлаждение и транспортировка

Высушенный горячий гранулят поступает в бункер-охладитель, где охлаждается встречным потоком холодного азота. Затем с помощью пневмотранспортной системы «мини-конвейер» (рис. 8) он подается в бункер-смеситель для гомогенизации партии и далее на автоматическую фасовку в мешки.

Рис. 8. Мини-конвейер: 1 – подключение трубопровода; 2 – подключение движущего газа; 3 – подключение управляющего газа; 4 – продувочный газ

Альтернативный метод: вакуумная демономеризация расплава

В схемах прямого формования (когда расплав полимера сразу направляется на производство волокна или пленки, минуя грануляцию) для удаления НМС используют вакуумные демономеризаторы (рис. 9). В этих аппаратах при температуре 260–270 °С и глубоком вакууме (268–400 Па) капролактам и олигомеры выкипают из расплава, который распределяется в виде тонкой пленки для увеличения поверхности массообмена. Этот метод позволяет снизить содержание НМС до 2,8–3 %.

Рис. 9. Вакуумный демономеризатор непрерывного действия

1.2. Процесс и оборудование фирмы Aquafil Engineering GmbH: фокус на экологичность

Технология от Aquafil Engineering GmbH представляет собой модернизированный и более ресурсосберегающий подход к синтезу ПА-6. Ключевое отличие — инновационная система рециклинга лактамной воды.

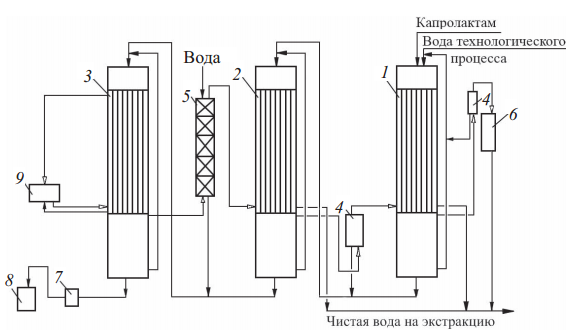

Вместо сложной схемы деполимеризации отходов, Aquafil использует трехступенчатую установку концентрирования (рис. 10). Экстракционные воды с содержанием НМС 13–14 % поступают на эту установку, где под вакуумом выпаривается чистая вода, а концентрация мономера и олигомеров в растворе повышается до 80 %. Этот концентрат затем используется в качестве компонента сырьевой смеси наравне со свежим капролактамом.

Рис. 10. Схема установки концентрирования лактамной воды

Такой подход формирует замкнутый водный и мономерный контур, что дает существенные преимущества:

- Экономические: Практически полностью исключаются потери ценного капролактама. Отпадает необходимость в энергозатратных стадиях крекинга олигомеров и дистилляции мономера.

- Экологические: Значительно снижается потребление свежей деминерализованной воды и объем сточных вод.

- Энергетические: Общее энергопотребление процесса снижается.

В остальном технологическая схема схожа с процессом Zimmer, но оптимизирована под работу с концентрированной лактамной водой и включает более эффективные системы охлаждения реактора и двухступенчатые узлы экстракции и сушки гранулята.

2. Технология и оборудование для синтеза полигексаметиленадипамида (ПА-6,6)

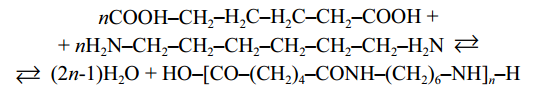

Полигексаметиленадипамид (ПА-6,6), часто именуемый «классическим» нейлоном, получают методом поликонденсации двух мономеров: адипиновой кислоты и гексаметилендиамина. В ходе реакции образуется полимер и выделяется побочный продукт — вода.

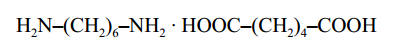

Критическим фактором, определяющим молекулярную массу конечного полимера, является строго эквимолярное соотношение (1:1) исходных компонентов. Любое отклонение от этого соотношения приведет к обрыву роста полимерной цепи и получению низкомолекулярного, хрупкого продукта. Для гарантии точной стехиометрии в промышленности используют не прямую смесь мономеров, а их предварительно полученную и очищенную соль — гексаметиленадипамид, известную как соль АГ.

Реакция поликонденсации, в отличие от полимеризации капролактама, является практически необратимой и протекает почти до конца. Это приводит к тому, что конечный полимер содержит менее 1% НМС, что является его фундаментальным преимуществом.

2.1. Технологический процесс получения ПА-6,6

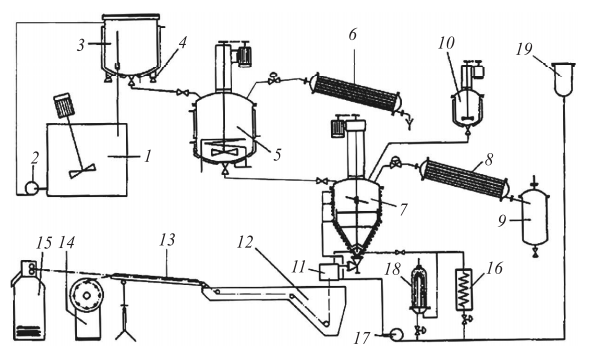

Промышленный синтез ПА-6,6 (рис. 11) является, как правило, периодическим (batch) процессом и включает следующие этапы:

- Приготовление соли АГ: Метанольные растворы адипиновой кислоты и гексаметилендиамина смешиваются в реакторе-смесителе при нагревании. Выпадающие в осадок кристаллы соли АГ охлаждаются и отделяются от метанола на центрифуге.

- Поликонденсация: Очищенная соль АГ загружается в реактор-автоклав из нержавеющей стали, снабженный рубашкой обогрева. Туда же добавляется регулятор вязкости (уксусная кислота). Процесс ведется в инертной атмосфере азота при постепенном повышении температуры до 280 °С и давления до 1,76 МПа. Высокое давление предотвращает кипение воды на начальных этапах, а затем его ступенчатое снижение позволяет эффективно удалять образующуюся воду, смещая равновесие в сторону образования полимера. Общая продолжительность цикла составляет 6–8 часов.

- Формование и измельчение: По окончании реакции расплав полимера под давлением азота выдавливается через фильеру в виде лент или стренгов в ванну с холодной водой, где он быстро застывает. Затем затвердевший полимер подается в гранулятор для измельчения.

- Сушка: В отличие от ПА-6, стадия экстракции для ПА-6,6 не требуется, так как содержание НМС в нем пренебрежимо мало. Однако гранулят необходимо тщательно высушить. Сушка продолжается 30–48 часов до достижения остаточной влажности не более 0,01 %.

После сушки готовый гранулят ПА-6,6, соответствующий, например, требованиям ГОСТ 19459-87, направляется на упаковку и склад.

Рис. 11. Технологическая схема получения полигексаметиленадипамида

Заключение

Мы рассмотрели две фундаментально различные технологии промышленного получения полиамидов.

Синтез ПА-6 (поликапроамида) — это непрерывный, равновесный процесс гидролитической полимеризации. Его ключевой особенностью является необходимость обязательной стадии экстракции для удаления значительного количества (до 10%) непрореагировавшего мономера и олигомеров. Современные технологии, такие как у Aquafil, направлены на создание замкнутых циклов и рекуперацию этих соединений, что повышает экономическую и экологическую эффективность производства.

Синтез ПА-6,6 (полигексаметиленадипамида) — это, как правило, периодический процесс поликонденсации, основанный на использовании предварительно синтезированной соли АГ для обеспечения точной стехиометрии. Реакция протекает практически до конца, благодаря чему стадия экстракции отсутствует, что упрощает технологическую схему.

Выбор между ПА-6 и ПА-6,6 для конечного применения зависит от специфических требований к изделию, так как, несмотря на схожесть, они имеют некоторые различия в температуре плавления, влагопоглощении и механических свойствах. Дальнейшее развитие технологий в этой области связано с поиском биооснов для мономеров, усовершенствованием процессов рециклинга и созданием полиамидных композитов с уникальными свойствами.