Содержание страницы

- 1. Характеристики строганого шпона и требования к сырью

- 2. Технологический процесс изготовления: от бревна до шпона

- 3. Процесс строгания шпона и применяемое оборудование

- 4. Финишные операции: сушка, сортировка и упаковка

- 5. Преимущества и недостатки строганого шпона

- 6. Интересные факты о шпоне

- 7. Часто задаваемые вопросы (FAQ)

- 8. Заключение

Производство строганого шпона представляет собой сложный многоэтапный технологический процесс, направленный на получение тонких листов древесины с уникальным эстетическим рисунком. Этот материал высоко ценится в мебельной промышленности, интерьерной отделке и при создании эксклюзивных изделий. В отличие от других методов получения древесных листов, строгание позволяет максимально раскрыть и подчеркнуть природную красоту текстуры древесины. Исторически техника шпонирования известна со времен Древнего Египта, где тонкие пластины ценных пород дерева наклеивали на более простую основу, но промышленный масштаб и современные технологии были достигнуты лишь в XIX-XX веках с изобретением специализированных шпонострогальных станков.

Ключевыми этапами данного производства являются тщательный отбор и подготовка сырья, его гидротермическая обработка для придания пластичности, непосредственно процесс строгания на высокоточном оборудовании, а также последующая сушка, сортировка и упаковка готовой продукции. Каждый из этих этапов регламентируется строгими стандартами, в частности ГОСТ 2977-82 «Шпон строганый. Технические условия», который определяет требования к качеству, размерам, влажности и допустимым порокам материала.

1. Характеристики строганого шпона и требования к сырью

Строганый шпон — это премиальный облицовочный материал, который изготавливается путем срезания тонких слоев с цельного бруса древесины (ванчеса). Его основное назначение — декоративная отделка поверхностей изделий из менее ценных материалов, таких как древесно-стружечные плиты (ДСтП), фанера, МДФ или массив недорогих пород древесины. Применение шпона позволяет не только значительно улучшить внешний вид изделия, придав ему вид продукции из цельного массива благородного дерева, но и стабилизировать поверхность, защищая ее от деформаций.

1.1. Классификация по толщине и породе древесины

Толщина шпона является критически важным параметром, который зависит от породы древесины и последующего применения материала. Стандартные толщины регламентируются ГОСТ 2977-82:

- 0,4; 0,6; 0,8 мм: Такая толщина характерна для шпона из рассеяннососудистых лиственных пород, обладающих плотной и однородной структурой. К ним относятся красное дерево, бук, орех, клен, груша, яблоня, тополь, береза. Более тонкий шпон (0,4-0,6 мм) используется для облицовки сложных криволинейных поверхностей, в то время как шпон толщиной 0,8 мм обеспечивает большую прочность и возможность последующей глубокой шлифовки.

- 0,8 и 1,0 мм: Шпон увеличенной толщины изготавливается из кольцесосудистых пород (дуб, ясень, ильм) и некоторых хвойных (лиственница, сосна). Эти породы имеют более выраженную и пористую структуру, и большая толщина шпона предотвращает просачивание клея на лицевую поверхность (так называемый «эффект пробития») и компенсирует возможные неровности основы. Также толстый шпон выдерживает более интенсивную механическую обработку.

1.2. Виды шпона в зависимости от направления строгания

Эстетическая ценность шпона определяется его текстурой, которая напрямую зависит от угла среза по отношению к годичным слоям и сердцевинным лучам древесного ствола. Выделяют четыре основных типа рисунка:

- Радиальный (Р): Получается при строгании бруса через сердцевину. Годичные слои на поверхности шпона выглядят как прямые, параллельные друг другу линии. Это наиболее спокойный и однородный рисунок, высоко ценящийся в классической мебели.

- Полурадиальный (ПР): Является переходным типом. Прямые параллельные линии годичных слоев занимают не менее 3/4 площади листа, на остальной части могут присутствовать искривленные линии.

- Тангентальный (Т): Образуется при строгании бруса на удалении от сердцевины, по касательной к годичным слоям. Рисунок представляет собой конусообразные или замкнутые кривые линии, создавая богатую и динамичную текстуру.

- Тангентально-торцовый (ТТ): Характеризуется наличием острых углов и V-образных фигур, образованных пересечением годичных слоев.

1.3. Сортность и качественные показатели

Качество шпона определяется сортом, который присваивается на основе наличия пороков древесины и дефектов обработки в соответствии с ГОСТ 2140-81 «Видимые пороки древесины». Шпон подразделяют на первый и второй сорт.

- Первый сорт: Допускаются лишь незначительные, единичные пороки, не влияющие на эстетическое восприятие. Ширина листов (делянок) составляет от 100 до 400 мм, длина — от 1 до 3,5 м.

- Второй сорт: Допускается большее количество пороков, таких как здоровые сросшиеся сучки, незначительные изменения цвета, легкая волнистость. Ширина листов — от 70 до 150 мм, длина — от 0,5 до 3,5 м.

Ключевыми физическими параметрами являются влажность, которая должна находиться в пределах 8 ± 2% для обеспечения стабильности размеров и хорошей адгезии к клею, и шероховатость поверхности (Rz), которая не должна превышать 200 мкм для лиственных пород и 250 мкм для хвойных.

1.4. Требования к сырью (кряжам)

Для производства высококачественного строганого шпона используется только отборное сырье — кряжи ценных пород древесины, отвечающие строгим требованиям по размеру, качеству и отсутствию пороков.

- Лиственные породы: Дуб, ясень, ильм, бук должны иметь диаметр от 26 см и выше. Для экзотических пород, таких как красное дерево, минимальный диаметр составляет 40 см. Длина кряжей — от 3 м.

- Хвойные породы: Используется в основном лиственница с диаметром от 32 см и длиной не менее 2,5 м.

Не допускаются такие пороки, как гниль, кривизна ствола, глубокие трещины и большое количество сучков, так как они приводят к снижению полезного выхода и качества готовой продукции.

2. Технологический процесс изготовления: от бревна до шпона

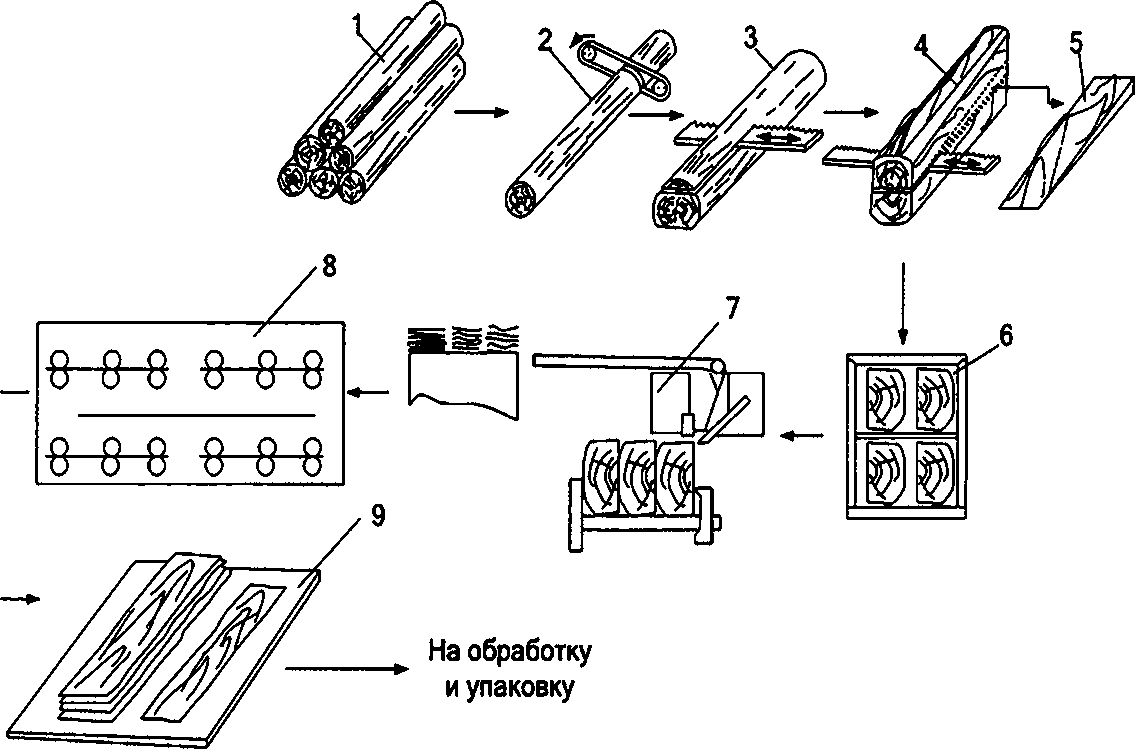

Производственный цикл изготовления строганого шпона включает последовательность четко определенных операций, каждая из которых вносит вклад в итоговое качество продукта. Ниже представлена типовая схема технологического процесса.

Рис. 1. Схема процесса изготовления строганого шпона: 1 — хранение сырья на складе; 2 — продольный раскрой кряжей на ванчесы; 3 и 4 — поперечный раскрой на заготовки необходимой длины; 5 — переработка технологических отходов (опилки, обрезки); 6 — гидротермическая обработка (пропарка или проварка); 7 — строгание шпона на станке; 8 — сушка листов шпона; 9 — сортировка, обрезка и упаковка готовой продукции.

2.1. Подготовка сырья к строганию

Подготовка сырья является фундаментальным этапом, определяющим как эффективность производства, так и качество будущего шпона. Она включает раскрой бревен и их гидротермическую обработку.

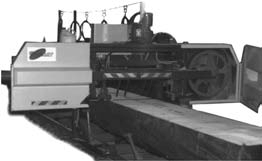

Раскрой сырья. Первоначально кряжи проходят поперечный раскрой при помощи цепных пил для получения заготовок заданной длины. Затем следует продольный раскрой на специализированные брусья, называемые ванчесами. Эта операция выполняется на горизонтальных лесопильных рамах или, что более предпочтительно для ценных пород, на ленточнопильных станках, которые обеспечивают более тонкий пропил и минимизируют потери древесины.

Способ разделки кряжа на ванчесы выбирается индивидуально и зависит от породы древесины, ее диаметра, наличия внутренних дефектов и желаемого рисунка текстуры (см. Рис. 2).

Рис. 2. Пример продольного раскроя бревна на ленточнопильном станке для получения ванчесов.

Основные способы раскроя:

- Ванчесный четырехсторонний: Основной и наиболее распространенный способ для переработки сырья диаметром от 30 до 80 см. Позволяет получить как тангентальный, так и радиальный шпон. Также применяется для бревен с внутренней гнилью, так как позволяет вырезать дефектную сердцевину.

- Разделка на четверти: Применяется для кряжей большого диаметра (более 80 см) для получения высококачественного радиального шпона.

- Секторный способ: Специализированный метод, используемый исключительно для максимизации выхода радиального шпона.

- Асимметричная разделка: Используется для бревен с овальной формой поперечного сечения для оптимизации выхода материала.

- Двухкантнобрусовый и тупокантный способы: В настоящее время практически не применяются из-за низкой эффективности и применялись для древесины без выраженных сердцевинных лучей или для сырья малого диаметра (30-40 см).

2.2. Гидротермическая обработка (ГТО)

Перед строганием подготовленные ванчесы в обязательном порядке подвергаются гидротермической обработке (проварке в воде или пропарке в автоклавах). Цель ГТО — придание древесине пластичности за счет размягчения лигнина, межклеточного вещества. Это позволяет получить гладкий, эластичный шпон без трещин и задиров. Режимы ГТО подбираются в зависимости от породы древесины:

- Дуб, ясень, ильм, вяз: 40–50°C (мягкие режимы для предотвращения потемнения).

- Бук, орех, клен, береза: 45–50°C.

- Красное дерево: 50–60°C или 70–75°C в зависимости от плотности конкретной породы.

- Лиственница: 70–75°C (требует более высокой температуры из-за смолистости).

Продолжительность обработки варьируется от нескольких часов до нескольких суток и зависит от начальной температуры, размеров ванчеса и породы древесины. Неправильно подобранный режим ГТО может привести к изменению цвета шпона или возникновению внутренних напряжений в древесине.

3. Процесс строгания шпона и применяемое оборудование

Строгание шпона — это процесс резания, при котором тонкий лист древесины срезается с поверхности ванчеса ножом, совершающим возвратно-поступательное движение. В отличие от лущения, где заготовка вращается, при строгании заготовка либо неподвижна (горизонтальные станки), либо движется прямолинейно (вертикальные станки).

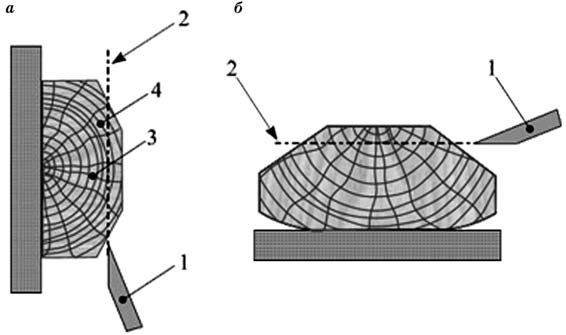

Рис. 3. Способы строгания: а — вертикальный; б — горизонтальный. Обозначения: 1 — нож; 2 — траектория строгания; 3 — сердцевинные лучи; 4 — годичные слои.

Ключевыми элементами режущего узла являются строгальный нож и прижимная линейка. Нож осуществляет непосредственно срез, а прижимная линейка обжимает древесину на определенную величину (Δ) непосредственно перед лезвием ножа. Этот обжим предотвращает скалывание древесины и образование трещин на лицевой стороне шпона, обеспечивая его гладкость и целостность. Оптимальный угол заточки ножа (β) составляет 16–17°.

3.1. Типы шпонострогальных станков

В промышленности применяются два основных типа станков: горизонтальные и вертикальные.

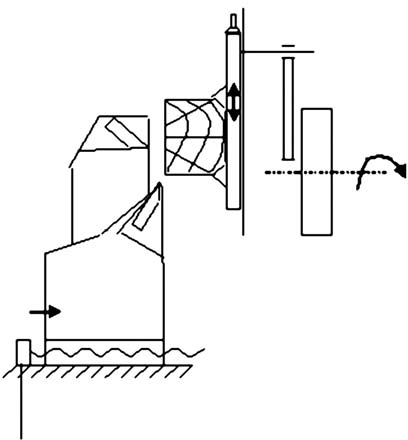

Горизонтальные шпонострогальные станки (Рис. 4). В станках этого типа суппорт с ножом и прижимной линейкой перемещается по горизонтальным направляющим, срезая лист шпона. Ванчесы (до четырех штук одновременно) закреплены на столе, который после каждого прохода суппорта поднимается на величину, равную толщине шпона.

Рис. 4. Схема горизонтального шпонострогального станка.

Преимущества: надежное и жесткое базирование заготовок, высокая производительность за счет одновременной обработки нескольких ванчесов.

Недостатки: затрудненное удаление готового шпона из зоны резания, что часто требует установки специальных конвейеров и выносных устройств.

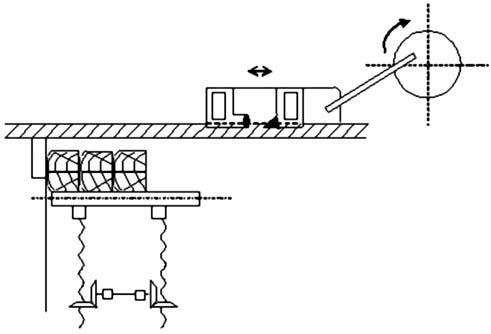

Вертикальные шпонострогальные станки (Рис. 5). В этих станках ванчес закреплен на траверсе, совершающей вертикальное возвратно-поступательное движение мимо неподвижного ножевого суппорта. После каждого рабочего хода суппорт смещается вперед на толщину срезаемого шпона.

Рис. 5. Схема вертикального шпонострогального станка.

Преимущества: более простая и удобная система отбора готового шпона (он падает вниз под собственным весом), что упрощает конструкцию и обслуживание. Как правило, современные вертикальные станки имеют более высокую скорость резания.

Недостатки: одновременная обработка только одного ванчеса.

3.2. Сравнение шпонострогальных станков

| Параметр | Горизонтальный станок | Вертикальный станок |

|---|---|---|

| Принцип работы | Подвижный ножевой суппорт, неподвижный стол с заготовками | Подвижная траверса с заготовкой, неподвижный суппорт |

| Кол-во заготовок | До 4 ванчесов одновременно | 1 ванчес |

| Производительность, м²/час | 400–700 (зависит от модели и кол-ва ванчесов) | 1400–1500 (и выше на современных моделях) |

| Удаление шпона | Затруднено, требует выносных устройств | Упрощено (шпон падает под действием гравитации) |

| Габариты | Требует большой площади | Более компактен по площади, но выше |

| Применение | Массовое производство шпона стандартных размеров | Производство высококачественного шпона, гибкость в настройке |

3.3. Расчет производительности

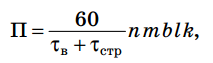

Часовая производительность шпонострогального станка (П, м²/час) может быть определена по эмпирической формуле, учитывающей основные временные затраты и параметры заготовок:

Данную формулу можно представить в следующем виде:

где:

- n — количество одновременно строгаемых ванчесов (для горизонтальных станков > 1);

- m — количество листов шпона, получаемых из одного ванчеса;

- b — ширина листов шпона, м;

- l — длина листов шпона, м;

- τв — продолжительность установки и выверки ванчеса на станке, мин;

- τстр — суммарное время машинного строгания одного ванчеса, мин;

- k — коэффициент использования рабочего времени (обычно 0.8–0.9).

4. Финишные операции: сушка, сортировка и упаковка

После строгания шпон представляет собой влажные листы, которые требуют дальнейшей обработки для превращения в товарную продукцию. Важнейшим понятием на этом этапе является «кноль».

Кноль — это пачка листов шпона, полученных последовательно из одного ванчеса. Все листы в кноле имеют практически идентичную текстуру, цвет и рисунок. Сохранение порядка листов в кноле критически важно для дальнейшего использования шпона в мебельном производстве, так как это позволяет создавать симметричные рисунки («книжка», «реверс») и подбирать текстуру для больших поверхностей.

4.1. Сушка шпона

Влажный шпон высушивается до эксплуатационной влажности 8 ± 2%. Из-за малой толщины и хрупкости материала для сушки строганого шпона применяются специализированные сетчатые сушилки. В них листы шпона перемещаются на горизонтальных сетчатых конвейерах через зоны с разной температурой и влажностью. Это обеспечивает равномерный и бережный прогрев без деформации. Роликовые сушилки, применяемые для лущеного шпона, здесь не используются, так как жесткие ролики могут оставлять отпечатки на поверхности ценного материала и имеют низкий коэффициент загрузки.

Обычно строганый шпон сушится при температуре около 120°C. Режим сушки (температура, скорость движения воздуха и время) тщательно контролируется для предотвращения таких дефектов, как коробление, волнистость и растрескивание.

4.2. Сортировка, обрезка и упаковка

После сушки шпон проходит финишную обработку:

- Обрезка: Высушенные листы обрезаются с четырех сторон на гильотинных ножницах для придания им точных геометрических размеров и удаления дефектных краев.

- Сортировка: Производится сортировка по кнолям, а внутри кнолей — по сортам (первый и второй) в соответствии с требованиями ГОСТ 2977-82.

- Формирование пачек: Отсортированные листы одного кноля укладываются в пачки (обычно не менее 10 листов) и обвязываются шпагатом в двух местах для сохранения порядка.

Сформированные пачки укладываются в пакеты, которые для защиты от влаги и механических повреждений оборачиваются полиэтиленовой пленкой и стягиваются стальной или пластиковой лентой. Каждая пачка снабжается этикеткой, на которой указывается порода древесины, сорт, размеры, количество листов и номер стандарта. Учет готовой продукции ведется в квадратных метрах (м²).

4.3. Выход готовой продукции

Полезный выход строганого шпона — это отношение объема готовой продукции к объему затраченного сырья. Этот показатель зависит от породы древесины, качества кряжей и технологии раскроя. В среднем, для изготовления 1000 м² строганого шпона (при толщине 0,6 мм) требуется:

- Дуб: 1,9 м³ круглого леса.

- Ясень, красное дерево: 2,1 м³ круглого леса.

5. Преимущества и недостатки строганого шпона

Преимущества:

- Эстетика: Позволяет получить уникальные и красивые текстуры натурального дерева, недоступные при других видах обработки.

- Экономичность: Рациональное использование ценных пород древесины. Из одного кубометра сырья можно получить сотни квадратных метров облицовочного материала.

- Стабильность: При наклеивании на стабильную основу (МДФ, ДСтП) шпон менее подвержен короблению и растрескиванию, чем массив древесины.

- Экологичность: Является натуральным, экологически чистым материалом.

Недостатки:

- Хрупкость: Листы шпона очень тонкие и требуют аккуратного обращения при транспортировке и работе.

- Требовательность к основе: Для качественного шпонирования требуется идеально ровная и подготовленная поверхность.

- Ограниченная ремонтопригодность: Глубокие царапины или повреждения на шпонированной поверхности сложно устранить без видимых следов.

6. Интересные факты о шпоне

- Древнее искусство: Археологи обнаружили мебель, облицованную шпоном из черного дерева, в гробнице фараона Тутанхамона, что свидетельствует о возрасте технологии более 3000 лет.

- «Корень» и «кап»: Самый дорогой и редкий шпон получают не из ствола, а из прикорневых наростов (капов) и разветвлений корней. Он имеет сложную, «мраморную» текстуру. Особенно ценится корень ореха, вяза, ясеня.

- Музыкальные инструменты: Шпон из редких пород дерева, таких как волнистый клен или «птичий глаз», используется для отделки элитных гитар, роялей и скрипок, влияя не только на внешний вид, но и на акустические свойства.

- Автомобильная промышленность: В отделке салонов автомобилей премиум-класса (Rolls-Royce, Bentley) используется исключительно натуральный шпон, причем для одного автомобиля подбираются листы из одного кноля для полной идентичности рисунка.

7. Часто задаваемые вопросы (FAQ)

- В чем разница между строганым и лущеным шпоном?

- Строганый шпон получают путем срезания тонких листов с неподвижного бруса (плоское строгание), что позволяет получить радиальную или тангентальную текстуру. Лущеный шпон получают путем срезания непрерывной ленты с вращающегося бревна (чурака), как бы «разматывая» его. Текстура лущеного шпона всегда тангентальная и менее выразительная. Он в основном используется для производства фанеры.

- Что такое «бук-матч» или «книжное совмещение»?

- Это самый распространенный способ укладки листов шпона из одного кноля. Два соседних листа разворачиваются как страницы книги, создавая зеркально-симметричный рисунок. Это позволяет создавать красивые, гармоничные поверхности.

- Можно ли отшлифовать шпонированную поверхность?

- Да, но с большой осторожностью. Толщина шпона составляет всего доли миллиметра, поэтому шлифовка должна быть очень деликатной, чтобы не протереть его насквозь. Обычно используют мелкозернистую наждачную бумагу.

- Как гидротермическая обработка влияет на цвет древесины?

- Длительная пропарка или проварка может сделать цвет древесины более темным, насыщенным и однородным. Например, пропаренный бук приобретает характерный розоватый оттенок. Для некоторых пород (например, дуба) применяют щадящие режимы, чтобы избежать нежелательного потемнения.

8. Заключение

Технология изготовления строганого шпона — это высокотехнологичный процесс, сочетающий глубокие знания в области деревообработки с применением сложного и точного оборудования. От правильного выбора сырья и его подготовки до финишной обработки и упаковки — каждый этап требует строгого контроля качества. В результате создается уникальный по своим эстетическим и эксплуатационным свойствам материал, который позволяет воплощать самые смелые дизайнерские решения в мебели и интерьерах, сохраняя при этом природную красоту и теплоту натурального дерева и рационально используя лесные ресурсы.

Нормативная база

- ГОСТ 2977-82 «Шпон строганый. Технические условия».

- ГОСТ 2140-81 «Видимые пороки древесины. Классификация, термины и определения, способы измерения».

- ГОСТ 9462-88 «Лесоматериалы круглые лиственных пород. Технические условия».

- ГОСТ 9463-88 «Лесоматериалы круглые хвойных пород. Технические условия».

Список литературы

- Чубов, И. А. «Технология изделий из древесины». — М.: Академия, 2013.

- Рыбин, Б. М. «Технология и оборудование деревообрабатывающих производств». — М.: МГУЛ, 2012.

- Григорьев, И. В. «Деревообрабатывающее оборудование». — М.: Академия, 2010.