Содержание страницы

- 1. Способы изготовления лущеного шпона. Организация технологического процесса и расчет оборудования на участке изготовления шпона

- 2. Основные параметры режима лущения шпона

- 3. Оборудование для изготовления лущеного шпона и его производительность

- 4. Технология рубки, сушки и сортировки лущеного шпона

- 5. Нормализация качества и размеров лущеного шпона

1. Способы изготовления лущеного шпона. Организация технологического процесса и расчет оборудования на участке изготовления шпона

1.1. Характеристика лущеного шпона и сырья для его изготовления

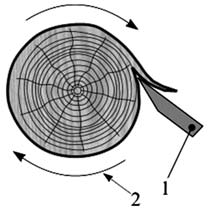

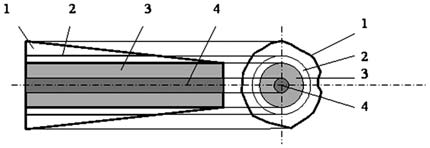

Лущеный шпон является полуфабрикатом при изготовлении фанерной продукции. Раньше тонкие древесные пластинки применяли для оклеивания малоценных пород древесины более ценными, т. е. для экономии мате, риала. Шпон в переводе с немецкого языка означает «строгание, резание». При изготовлении лущеного шпона чураку придается вращательное движение, а ножу — поступательное движение (рис. 1).

Резание производится остро заточенным ножом при его поступательном движении. Толщина лущеного шпона S, мм определяется толщиной срезаемого слоя за один обо, рот чурака и изменяется при изменении скорости подачи. Лущеный шпон выходит в виде непрерывной ленты.

В качестве сырья используется древесина лиственных пород: береза, осина, ольха, тополь, липа; хвойных пород: лиственница, сосна, ель (рис. 2). Линейные размеры и качество сортиментов должны соответствовать требованиям ГОСТ 9462%88 для лиственных пород и ГОСТ 9463%88 — для хвойных пород.

Рис. 1 Схема лущения: 1 — нож; 2 — прижимная линейка.

Рис. 2 Фанерное сырье

В зависимости от конструкции лущильного станка чураки перерабатываются длиной 0,9; 1,3; 1,6; 1,91; 2,23; 2,54 м. На предприятие сырье поступает в виде кряжей, кратных длине чурака. Диаметр сырья лиственных пород не меньше 16 см; для хвойных пород — 18 см. Сырье применяется I, II и III сорта. Не допускаются трещины, прорости, пасынки, двойная сердцевина. Допускается гниль с выходом на одну сторону не более 1/3 диаметра. При длительном хранении сырья могут возникнуть трещины и загнивание, поэтому торцы кряжей должны быть замазаны известью или краской или сырье должно храниться в бассейнах.

В зависимости от качества и наличия дефектов в древесине (сучки, трещины, гниль, синева) шпон подразделяют на 5 сортов: E, I, II, III, IV. Длина листов шпона: от 800 до 3750 мм с градацией 100 мм. Ширина: от 150 до 750 мм с градацией 50 мм, от 800 до 3750 мм с градацией 100 мм. Толщина шпона из древесины лиственных пород 0,55; 0,75; 0,95; 1,15; 1,25–4 мм с градацией 0,25 мм; от 4–6 мм с градацией 0,5 мм. Толщина шпона из древесины хвойных пород — 1,2–4 мм с градацией 0,4 мм, а при толщине от 4–6 мм градация 0,5 мм. Влажность — 8 ± 2%. Шероховатость: для лиственных пород — 100–200 мкм, для хвойных пород — 150–200 мкм.

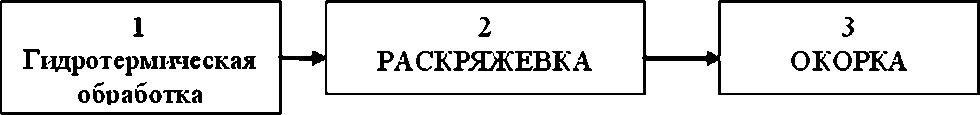

В технологический процесс входят операции гидротермической обработки, подготовки сырья к лущению (окорка и раскряжевка), лущению и рубке ленты шпона, сушке, нормализации размеров и качества, сортировки.

1.2. Гидротермическая обработка. применяемое оборудование и режимы

Гидротермическая обработка производится для повышения пластичности древесины при последующем ее резании, уменьшения усилия резания, а также для повышения влажности древесины. Существуют два основных способа гидротермической обработки — проварка и пропарка. Проварка производится в варочном бассейне нагретой водой, а пропарка — в автоклавах насыщенным паром. Более равномерно прогревается древесина в варочных бассейнах (рис. 3).

При пропарке не изменяется цвет древесины, поэтому она применяется при изготовлении строганого шпона.

Режимы проварки бывают мягкими и жесткими. При жестких режимах древесина обрабатывается в варочных бассейнах с температурой воды 80–90°C, а при мягких режимах температура воды составляет 40–45°C. При жестких режимах время обработки меньше, но чураки прогреваются неравномерно, что ухудшает качество обработки древесины при последующей обработке.

Рис. 3 Бассейн для проварки древесины

Поэтому чаще применяют мягкие, более длительные режимы (до 3 суток). При мягких режимах древесина нагревается равномерно по сечению чурака. Пропарка также может производиться в автоклавах по мягкому или жесткому режиму под давлением 0,3 МПа. При мягком режиме температура находится в пределах 90–100°C, при жестком — 120– 160°C. Предпочтение, как и в первом случае, отдается мягким режимам.

Рис. 4 Выгрузка фанерного сырья из варочного бассейна грейферным захватом

Рис. 5 Транспортировка сырья цепным транспортером с упорами

Гидротермическая обработка производится в варочных бассейнах различных видов: с мотовилами; в механических варочных бассейнах проходного типа с цепными устройствами для перемещения и сортировки; в бассейнах закрытого типа с крышками; в бассейнах открытого типа с загрузкой и выгрузкой в пучках грейфером (рис. 4) с помощью консольно-козлового крана. Первые два вида бассейнов из-за низкого уровня механизации работ почти не используются.

Транспортировка сырья на участок лущения осуществляется цепным транспортером с упорами (рис. 5).

После загрузки сырья для уменьшения потерь тепла бассейн закрывается крышками. Длина бассейна определяется расстоянием между опорами крана. Производительность бассейна П, м3/ч, определяется по формуле

![]()

где E — объем сырья в бассейне, м3; τц — продолжительность обработки, ч.

Объем сырья в бассейне E м3, определяется по формуле

![]()

где L, B и H — соответственно длина, ширина и глубина бассейна, м; K — коэффициент заполнения бассейна.

1.3. Поперечный раскрой кряжей на чураки

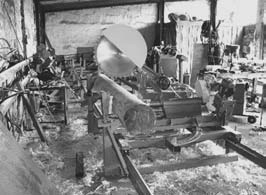

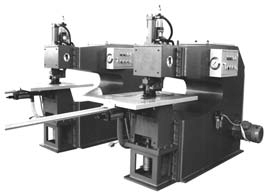

Поперечный раскрой кряжей производится для получения чураков необходимой длины с выравниванием торца и выпиливанием дефектных мест. Для раскроя применяются круглопильные станки балансирного типа с диаметром пил от 1,5 до 2 м (рис. 6) и станки с цепными пилами.

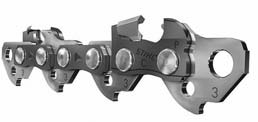

Однако станки балансирного типа неудобны, издают много шума. Возникают трудности с их заточкой. Менее громоздкими являются станки, у которых раскрой древесины производится цепными пилами (рис. 7). Перед раскроем сырья должен стоять металлоискатель.

Рис. 6 Раскряжевочные круглопильные станки балансирного типа

Рис. 7 Пильная цепь

Производительность станков П, м3/ч, определяется по формуле

![]()

где V — скорость подачи пилы, м/мин; m — количество чураков, получаемых из одного кряжа, шт.; g — объем чурака, м3; Kм и Kр — коэффициенты машинного и рабочего времени; dч — диаметр чурака, м; (n + 1) — количество резов.

1.4. Окорка древесины

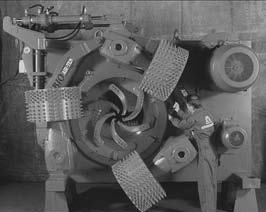

Окорка древесины применяется для удаления коры, абразивных частиц (песка) с поверхности древесины. Окорка позволяет получать более качественный шпон и уменьшать износ лущильного ножа. Окорка чаще всего производится на станках роторного типа (рис. 8).

Рис. 8 Окорочный станок

Режущим инструментом являются заостренные коросниматели, которые устанавливаются на роторе большого диаметра. Коросниматели могут изменять свое положение в зависимости от диаметра кряжа. Ротор приводится во вращение при помощи электродвигателя. Направление движения кряжа перпендикулярно плоскости вращения ротора. Для окорки также могут применяться и другие способы, например струя воды под большим давлением. Производительность окорочных станков П, м3/ч, определяется по формуле

![]()

где U — скорость подачи, м/мин; g — объем чурака, м3; l — длина чурака, м; Kм и Kр — соответственно коэффициенты использования машинного и рабочего времени. Иногда для окорки используют один из лущильных станков. Окорка позволяет на 20% уменьшить износ лущильных ножей и на 4–5% увеличить производительность лущильных станков.

При подготовке сырья к лущению обычно применяется схема 1–2–3.

Но также подготовка сырья к лущению может произ) водиться и по другим схемам. При схеме 3–1–2 варочные бассейны будут менее загрязнены. При схеме 2–1–3 уве) личивается трудоемкость.

2. Основные параметры режима лущения шпона

2.1. Температура древесины и угловые параметры ножа

На качество изготовляемого шпона влияют многие факторы. От качества шпона зависит качество склеенной из него фанеры и расход клеевых материалов. Лущеный шпон, полученный на лущильных станках, должен быть ровным, одинаковым по толщине и длине ленты, не должен быть ворсистым (мшистым) и не иметь рисок. Качество шпона зависит от качества древесины и соблюдения требуемых параметров режимов лущения.

Толщина шпона определяется по справочным данным в зависимости от вида применяемого клея, слойности фанеры, величины упрессовки, породы древесины и т. д. Толщина шпона S, мм, равна отношению скорости подачи суппорта к скорости вращения чурака и определяется по формуле

![]()

где U — скорость подачи суппорта, мм/с; ω — скорость вращения чурака, с–1.

Температура древесины оказывает существенное влияние на качество поверхности шпона. Если чураки прогреты недостаточно, то ухудшаются условия резания, шпон получается менее прочным, а его поверхность будет рифленой. При излишне высокой температуре прогрева связь между волокнами ослабевает. Волокна при лущении перегретой древесины не перерезаются, а разрываются, поверхность шпона получается ворсистой. Оптимальная температура прогрева древесины: береза — 35–40°C; ольха, осина — 30–40°C; лиственница — 50–60°C.

Рис. 9 Нож лущильного станка

Основным режущим органом является лущильный нож, изготовленный из высоколегированной вольфрамованадиевой стали (рис. 9).

Его длина зависит от конструкции станка. Лущильный нож имеет следующие параметры.

Угол заточки ножа является важным параметром режима лущения. Если угол заточки будет маленьким, то лезвие ножа будет быстро выкрашиваться и затупляться. При большом угле заточки ножа шпон будет получаться с глубокими трещинами.

Рекомендуемая величина угла заточки ножа þ = 15–17°. При изготовлении шпона из древесины хвойных пород угол заточки рекомендуется увеличивать на 2–3°, а при изготовлении толстого шпона — увеличивать еще дополнительно на 2°.

Задний угол образуется между задней гранью ножа и касательной, проведенной в точку резания. Считается оптимальным, когда он изменяется от 2–3° в начале лущения до 0,5° в конце лущения. При отрицательном заднем угле увеличивается давление на чурак со стороны задней грани ножа. При большом заднем угле шпон будет перегибаться с образованием глубоких трещин.

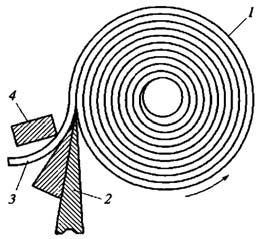

Для получения оптимального характера изменения заднего угла в станках применяются двойные направляющие, позволяющие лущильному станку с уменьшением радиуса совершать вращательное движение относительно своей кромки. Перемещение ножа происходит по спирали Архимеда (рис. 10), и процесс будет заканчиваться до диаметра a. Величина a, мм, определяется по формуле

![]()

где S — толщина шпона, мм.

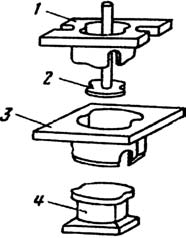

Рис. 10 Траектория движения ножа: 1 — чурак; 2 — нож; 3 — срезанный шпон; 4 — прижимная линейка.

Получить требуемый характер изменения угла от 2–3° в начале лущения и 0,5° в конце лущения можно путем правильной установки ножа по высоте. Нож устанавливается выше или ниже оси шпинделя. Если h > –a, то задний угол a = const; если h > 0, то a уменьшается с уменьшением диаметра.

Высота установки ножа выбирается в зависимости от типа станка и диаметра чурака (табл. 1).

Таблица 1 Рекомендуемые параметры высоты установки ножа

| Тип станка | h, мм, при диаметре чурака | |

| d < 300 | d > 300 | |

| Без дополнительных направляющих | 0…0,5 | 0,5…1,0 |

| С дополнительными направляющими | 0…—0,5 | —0,5…—1,0 |

2.2. Параметры прижимной линейки при лущении шпона

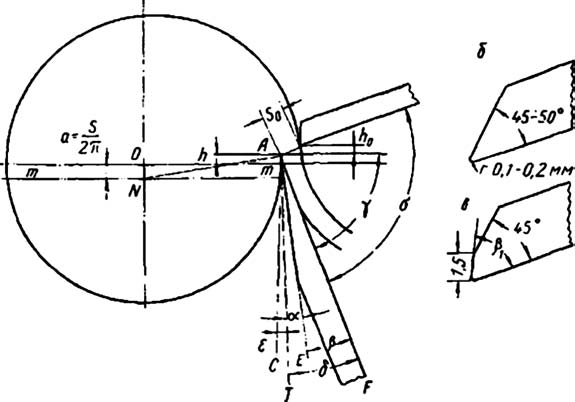

Параметры прижимной линейки (рис. 11). Получить качественный шпон, используя один лущильный нож, не представляется возможным. При лущении происходит изгиб шпона в области режущей кромки ножа, из-за чего на лицевой стороне шпона возникают сжимающие напряжения и растягивающие — на его оборотной стороне. Следствием этого является образование трещин на оборотной стороне шпона, особенно это проявляется при лущении толстого шпона. Уменьшение растягивающих напряжений достигается за счет применения прижимной линейки, создающей дополнительный обжим в зоне резания.

Рис. 11 Угловые параметры режима лущения шпона: а — угловые параметры взаимного расположения ножа и прижимной линейки; б — угловые параметры прижимной линейки с острым профилем; в — угловые параметры прижимной линейки с нажимной фаской.

Высота установки прижимной линейки относительно ножа h0, мм, должна быть такой, чтобы действие ее кромки приходилось на зону резания. Параметры прижимной линейки характеризуются углом заточки линейки (þ1) и углом обжима древесины наклонной гранью прижимной линейки (y). Величина высоты установки прижимной линейкой h0, мм, относительно лезвия ножа зависит от толщины шпона S

H0 = (0,1–0,125) S.

Зазор между ножом и прижимной линейкой S0, мм, делается несколько меньше, чем толщина шпона S, чтобы сжать шпон в зоне резания.

Степень обжима Δ, %, характеризующая усилие этого сжатия, определяется по формуле

![]()

Оптимальная толщина при изготовлении шпона из древесины ольхи или березы Δ = 7S + 9; липы, осины Δ = 7S + 14, что составляет примерно 10–20%.

Угол обжима древесины передней гранью прижимной линейки y также должен находиться в определенных пределах. При большой величине y происходит скобление древесины, а при маленькой y увеличивается давление на древесину. Оптимальное значение γ = 15–20°, βл = 45°.

2.3. Типы прижимных линеек, используемых при лущении. контроль параметров режима

Тип прижимной линейки, используемой при лущении, выбирается в зависимости от толщины шпона и породы древесины. Прижимную линейку с острой кромкой (q = 0,3–0,5 мм) (см. рис. 11б) рекомендуется применять при лущении тонкого шпона. При лущении толстого шпона применяют прижимную линейку с нажимной фаской (см. рис. 11в). Величина нажимной фаски H зависит от толщины шпона.

| S, mm | 2 | 3 | 4 |

| H, mm | 4—4,5 | 6,5—F | F,6—8 |

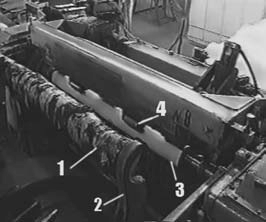

При лущении древесины хвойных пород с выраженными ранней и поздней зонами применяют прижим в виде круглого ролика. А замена привода вращения чурака от шпинделей на привод от вращающихся роликов (рис. 12) дает возможность уменьшить диаметр карандаша до 50 мм. В более совершенных конструкциях лущильных станков привод вращения чурака осуществляется приводными роликами dр = 10–20 мм, причем длина ролика равна длине ножа.

Рис. 12 Привод от вращающихся роликов: 1 — чурак до обработки; 2 — рычаг центровочно-загрузочного устройства; 3 — чурак; 4 — прижимные ролики.

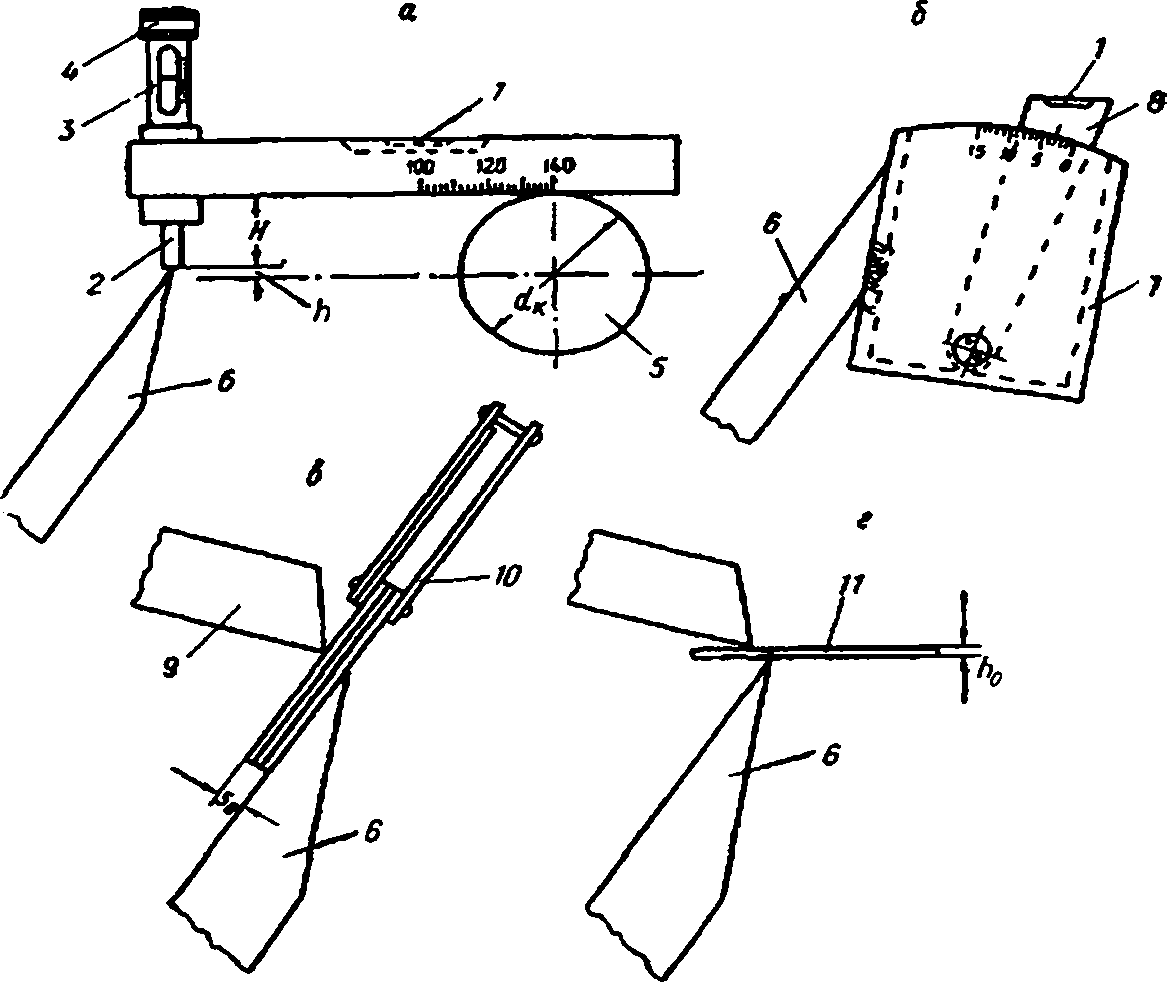

Рис. 13 Приборы и инструмент для установки ножа и прижимной линейки: а — высотомер для установки ножа по высоте по отношению к оси вращения шпинделей; б — наклономер для установки ножа под требуемым углом наклона; в — пластинчатый щуп для измерения зазора между ножом и линейкой; г — калиброванная пластинка для контроля высоты установки прижимной линейки над ножом; 1 — уровень; 2 — выдвижная ножка; 3 — цилиндр; 4 — головка микрометрического винта; 5 — шпиндель; 6 — нож; 7 — корпус наклономера; 8 — сектор с уровнем; 9 — прижимная линейка; 10 — пластинчатый щуп; 11 — калиброванная пластинка.

Обжим шпона осуществляет один из вращающихся роликов. Ролики обеспечивают плавный обжим, особенно при использовании древесины хвойных пород. При использовании станков этих конструкций в 2–3 раза уменьшается диаметр остающегося карандаша, чураки перед лущением должны подвергаться оцилиндровке.

Приборы контроля основных параметров режима лущения приведены на рисунке 13. Угол заточки ножа и прижимной линейки контролируется угломером, величина заднего угла — наклономером, высота установки ножа относительно оси шпинделя — высотомером, зазор между ножом и прижимной линейкой и высота ее установки относительно ножа — набором калиброванных пластинок (щупом).

3. Оборудование для изготовления лущеного шпона и его производительность

3.1. Устройство и основные узлы лущильного станка

В зависимости от длины чурака лущильные станки бывают легкого типа (длина чурака до 900 мм, например ЛУ-9) (рис. 14), среднего типа (длина чурака до 1900 мм, например ЛУ 17-4 и ЛУ 17-10), тяжелого типа (длина чурака более 1900 мм — финские станки «Рауте», итальянские «Кремона» и др.). Сверхтяжелые станки с длиной ножа более 3000 мм в нашей стране не используются. В техническую характеристику станка входят:

- длина чурака (максимальная и минимальная);

- диаметр чурака (для легких и средних станков — до 700 мм);

- диапазон толщин шпона;

- мощность электодвигателей;

- скорость вращения шпинделей и т. д.

Отечественные станки имеют три скорости вращения. Скорость вращения увеличивается с первой до третьей с уменьшением диаметра чурака. В зарубежных станках увеличение скорости происходит не ступенчато, а плавно. Это необходимо для того, чтобы скорость резания была постоянной.

Основными узлами лущильного станка (рис. 15) являются станина (литая или сварная), суппорт, шпиндельные бабки, центровочно-загрузочное устройство, ограничитель прогиба чурака.

Суппорт предназначен для крепления ножа и прижимной линейки и перемещения их по направляющим. Суппорт состоит из двух частей: ножедержателя и травесы прижимной линейки, соединенных между собой шарнирно. В шпиндельных бабках размещены приводы шпиндельных узлов. Центровочно-загрузочным устройством (ЦЗУ) производится центровка чурака, т. е. совмещение оси чурака с осью вращения шпинделя. В импортных ЦЗУ применяется базирование по трем точкам; в отечественных — по четырем.

Рис. 14 Лущильный станок ЛУ-9

Рис. 15 Лущильный станок с телескопическими шпинделями

Рис. 16 Подача чурака центровочнозагрузочным устройством в лущильный станок

После центровки чурак рычажным механизмом подается в станок и зажимается кулачками шпинделей (рис. 16).

Рис. 17 Ограничитель прогиба в лущильном станке

Рис. 18 Зажим чурака шпинделями

Ограничитель прогиба — два вращающихся ролика — поджимает чурак в конце лущения, когда диаметр его становится маленьким (рис. 17). Основными механизмами лущильного станка являются привод вращения шпинделей, привод рабочей подачи суппорта, механизм ускоренного перемещения суппорта, механизм зажима чурака. Привод рабочей подачи суппорта осуществляется от того же привода, что и вращение чурака, и включает в себя коробку передач со сменными шестернями. Толщина шпона определяется скоростью подачи суппорта. Механизм ускоренного перемещения суппорта, имеющий возможность реверса, позволяет быстро подводить суппорт к чураку и отводить в первоначальное положение после лущения.

Зажим чурака осуществляется путем осевого перемещения шпинделей. В ЛУ-9 шпиндель зажимает чурак с помощью ходовых винтов с одной стороны. В станках ЛУ 17-4 и ЛУ 17-10 зажим чурака осуществляется гидроприводом одновременно с двух шпинделей (рис. 18).

ЛУ 17-10 имеет телескопические (двойные) шпиндели. Перед началом лущения чурак для избегания прокручивания зажимают одновременно наружным шпинделем (большего диаметра) и внутренним (меньшего диаметра). В процессе лущения наружный шпиндель отводится и зажим чурака осуществляется только одним внутренним шпинделем. С применением двойных шпинделей уменьшается диаметр остающегося карандаша.

3.2. Количественный и качественный выход шпона из чурака

Погрешности формы чурака и ошибки его установки между шпинделями лущильного станка не позволяют переработать всю содержащуюся в чураке древесину в пригодный для использования шпон. Различают четыре зоны поперечного сечения чурака (рис. 19).

Зона шпона-рванины, из которой при лущении чурака получают кусковой шпон неопределенных размеров. Размер этой зоны зависит от сбежистости чурака, формы его сечения, искривленности продольной оси и составляет 21–23% объема чурака.

Зона длинных кусков, из которой получают шпон, длина кусков которого равна длине чурака, а ширина меньше длины окружности чурака. Размер этой зоны зависит от точности базирования чурака и составляет 4–5% объема последнего.

Зона форматного шпона, из которой получают непрерывную ленту шпона шириной, равной длине чурака. Объем заключенной в этой зоне древесины составляет 54–60% объема чурака.

Зона карандаша, которая неизбежно остается после лущения чурака. Размер этой зоны зависит от сорта сырья, диаметра чурака и его длины и составляет 11–13% объема чурака. При использовании ограничителей прогиба чурака в конце лущения диаметр остающихся карандашей от станков легкого типа составляет 50–55 мм, среднего 70–100 мм. Кусковой и форматный шпон образуют в сумме деловой шпон. Отношение объема делового шпона к общему объему чурака, выраженное в процентах (%), является полезным выходом, а его обратная величина определяет расход древесины при лущении. Деловой шпон направляется на дальнейшую переработку, а шпон-рванина и карандаши измельчаются в щепу.

Рис. 19 Зоны чурака: 1 — шпон-рванина; 2 — кусковой шпон; 3 — форматный шпон; 4 — карандаш.

Более качественным является шпон, получаемый в начале лущения. Кусковой шпон может использоваться при изготовлении гнутои плоскоклееных заготовок или во внутренних слоях фанеры. Расход сырья на изготовление 1 м3 лущеного шпона составляет 1,65–1,73 м3/м3.

3.3. Дефекты лущеного шпона

Сорт фанеры определяется сортом наружных ее листов. Наличие дефектов в листах шпона снижает сорт фанеры и ее стоимость. Дефекты лущеного шпона подразделяются на дефекты самой древесины (сучки, трещины, синева, гниль, повреждения насекомыми, грибные поражения и т. д.) и дефекты изготовления (риски, ворсистость и др.). Виды дефектов лущеного шпона и причины их появления представлены в таблице 2.

Таблица 2. Виды дефектов изготовления лущеного шпона и их причина

| Виды дефектов | Причины возникновения |

| Большая шероховатость поверхности | Затупление ножа или большой угол заточки |

| Ворсистость и мшистость | Перегрев чураков |

| Рифление | Недостаточный нагрев чураков |

| Царапины и риски | Местный износ ножа и линейки |

| Слабый раздавленный шпон | Неправильная установка ножа и прижимной линейки |

| Трещины на оборотной стороне | Маленькая степень обжима |

| Отклонение от заданной толщины | Большой износ ходовых винтов |

| Большая разнотолщинность листов шпона | Неправильная установка заднего угла |

Появление этих дефектов является следствием несоблюдения технологических параметров режима лущения или затупления режущего инструмента.

3.4. Расчет производительности лущильного станка

Производительность лущильного станка П, м3/час, определяется по формуле

![]()

где Vш — объем шпона в одном чураке (кусковой и форматный шпон), м3; K — коэффициент использования оборудования; τц — цикл обработки одного чурака, с.

Время обработки одного чурака τц, с, определяется по формуле

![]()

где τ1 — продолжительность подачи чурака в станок, от 3 до 6 с; τ2 — продолжительность зажима чурака, 1,7 с; τ3 — продолжительность ускоренного подвода суппорта, 0,7 с; τ4 — продолжительность оцилиндровки, 3–4 с; τ5 — продолжительность лущения, 30–40 с; τ6 — время, затрачиваемое на удаление карандаша и отвод суппорта, 2 с; τ7 — время прочистки зазоров между ножом и прижимной линейкой, 2 с; τ8 — время на включение и выключение механизмов станка, 2–3 с.

Продолжительность лущения τ5, с, определяется по формуле

![]()

где dч — диаметр чурака, мм; dк — диаметр карандаша, (80 мм); Uр — скорость подачи суппорта, мм/с.

Производительность станка зависит от диаметра применяемого сырья и скорости резания. При среднем диаметре сырья 22 см производительность лущильного станка — от 3 до 4,5 м3/час.

4. Технология рубки, сушки и сортировки лущеного шпона

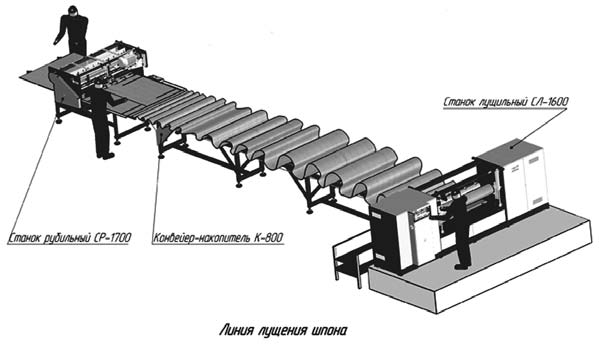

4.1. Схема организации линий по производству лущеного шпона

Существуют два варианта линий по производству лущеного шпона:

- лущение — рубка — сушка (отечественное оборудование);

- лущение — сушка — рубка (зарубежное оборудование).

В состав линии первого типа входят лущильный станок с центровочно-загрузочным устройством, механизм подачи ленты шпона к ножницам, ножницы для рубки ленты на листы, устройство для укладки листов шпона в стопы. По второму варианту (фирмы «Рауте») после лущения шпон сушат в сушилке, а затем раскраивают на листы, сортируют и укладывают в стопы. Последний вариант предпочтителен, так как исключает промежуточные операции по формированию, транспортировке и загрузке стопы в сушилку.

Рис. 20 Схема укладки шпона в петли

Для транспортировки ленты от лущильного станка к ножницам применяют конвейеры, а для экономии площадей производят укладку шпона в петли (рис. 20). Для толстого и хвойного шпона лента может раскладываться по этажам.

4.2. Оборудование для рубки ленты лущеного шпона на листы

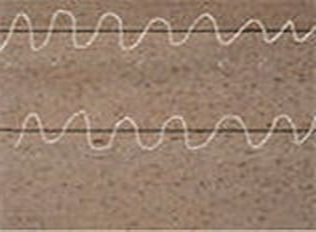

После лущения лента шпона раскраивается на листы определенного размера с учетом припусков на усушку. В ленте шпона могут быть различные дефекты, которые необходимо удалить. Рубка ленты шпона производится роторными или гильотинными ножницами (рис. 21).

В гильотинных ножницах основным режущим инструментом является нож, совершающий движения в вертикальной плоскости. Лист шпона подается при помощи приводных роликов. При достижении края ленты фотоэлемента или мерного датчика нож опускается вниз до контрножа и отрезает от ленты лист требуемого размера. Гильотинные ножницы также могут прирубать кусковой шпон. Их недостаток — образование волны в момент опускания ножа, приводящее к задержке движения шпона.

Рис. 21 Гильотинные ножницы для рубки шпона

Рис. 22 Быстродействующие ножницы

Более производительными являются роторные ножницы, у которых рубка происходит непосредственно при движении шпона. Недостатком ножниц этого типа является невозможность перенастройки на другую ширину ленты и переработки кускового шпона. Более совершенной является конструкция быстродействующих ножниц (рис. 22). Барабан с ножом имеет возможность перемещаться в вертикальной плоскости, что позволяет рубить ленту шпона на узкие полосы.

После рубки шпона производится укладка в стопы (рис. 23).

Рис. 23 Стопоукладчик

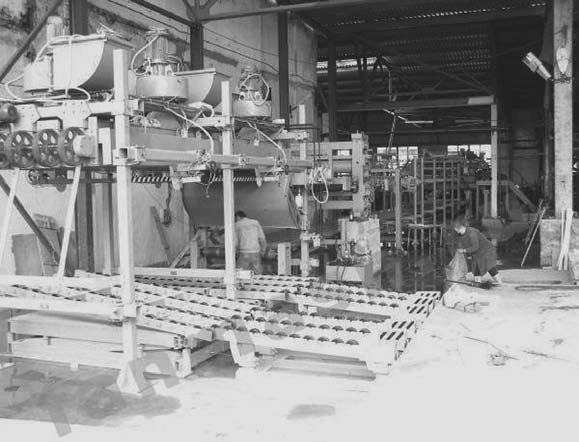

4.3. Особенности сушки лущеного шпона и применяемое оборудование

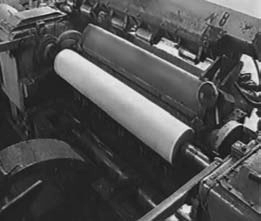

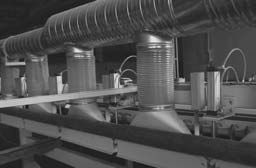

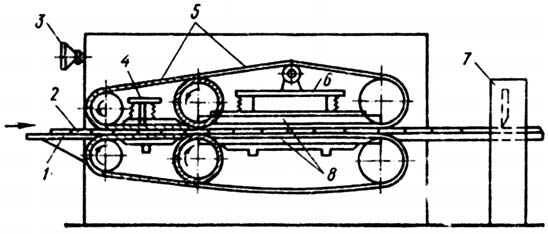

Особенностью сушки лущеного шпона является его малая толщина при большой поверхности. Это дает возможность производить сушку до конечной влажности 8 ± 2% с высокой интенсивностью при жестком режиме: температура 250°C, скорость сушильного агрегата от 10 до 14 м/с. Сушильный агент подается в сушилку по трубам (рис. 24).

Рис. 24 Трубопровод для подачи сушильного агента в зону сушки

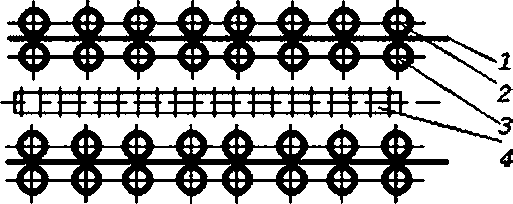

Второй особенностью сушки лущеного шпона является то, что древесина должна сушиться в зажатом состоянии для получения ровной поверхности (рис. 25).

Начальная влажность шпона составляет от 60 до 100% и определяется начальной влажностью сырья и продолжительностью гидротермической обработки.

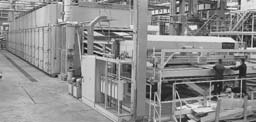

В зависимости от вида сушильного агента сушилки подразделяются на паровые и газовые (рис. 26). Для повышения производительности сушилки делаются многоэтажными. Газовые сушилки более производительные, но паровые сушилки обеспечивают лучшее качество сушки. Для сушки лущеного шпона могут также применяться сетчатые сушилки, которые устанавливают сразу после лущильных станков. Их преимуществом является хорошая фиксация шпона и отсутствие заломов. Однако шпон получается менее гладким, чем при использовании роликовых сушилок.

Рис. 25 Схема узла роликовой паровой сушилки: 1 — лущеный шпон; 2 — верхний ряд подающих роликов; 3 — нижний ряд подающих роликов; 4 — короб подачи сушильного агента.

Рис. 26 Роликовая сушилка

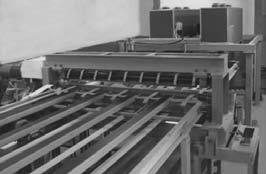

4.4. Сортировка лущеного шпона

Рис. 27 Полуавтоматическая линия сортировки шпона

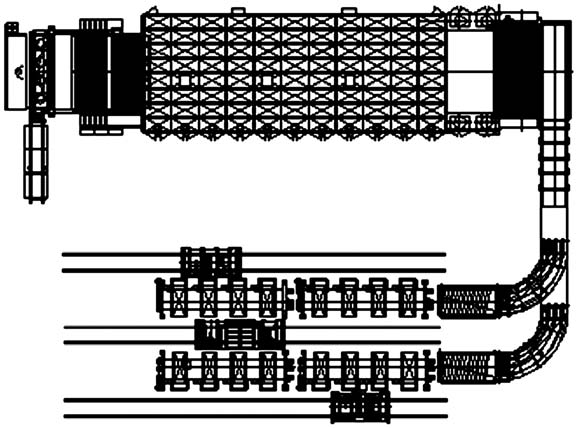

Сортировка сухого лущеного шпона производится для распределения его на группы качества согласно требованиям стандарта. Ручная сортировка может производиться на отдельно выделенной для этого площадке или непосредственно у сушилки. Механизированная сортировка лущеного шпона может производиться на полуавтоматических линиях (рис. 27).

Рис. 28 Схема организации участка сушки и сортировки шпона

Оператор линии визуально оценивает качество шпона и нажимает соответствующую кнопку. Лист шпона, проходящий через заказанную секцию, перекрывает луч фотоэлемента, сблокированного с пневмоцилиндром. Толкатель под действием пневмоцилиндра сбрасывает шпон в соответствующую стопу. Обычно линия сортировки располагается после сушилки (рис. 28). Производительность линии — до 10–15 м3/смену.

5. Нормализация качества и размеров лущеного шпона

5.1. Починка шпона

Качество фанеры определяется качеством наружных листов. Сучки являются основными сортообразующими пороками.

Более 50% листов березового шпона и 100% хвойного содержат сучки.

Рис. 29 Шпонопочиночные станки

Лучшим способом устранения является их вырубка и заделка вставками из качественного шпона. В среднем починке подвергается 20–25% листов лущеного шпона. Заплатки обычно имеют овальную форму длиной 30– 60 мм, не должны иметь дефектов и иметь с листом шпона одинаковое направление волокон. Для починки шпона применяются шпонопочиночные станки (рис. 29).

Станок работает следующим образом: вначале при помощи прижима и верхней подсечки из листов шпона вырубается дефектное место. Затем вырубается заплатка и под давлением вставляется в цельный лист. Заплатка держится за счет натяга. Форма заплаток может быть овальной, ромбической и др., а размер — от 25×15 до 100×60 мм.

Рис. 30 Взаимное расположение инструментов в шпонопочиночном станке: 1 — верхняя просечка; 2 — толкатель; 3 — нижняя просечка; 4 — подаватель.

В модифицированных станках заплатка вставляется не только под давлением, но и приклеивается. Плотность вхождения заплатки в отверстие достигается согласованием размеров просечек, применяемых как для высечки дефектного места, так и для изготовления заплатки из полосы шпона. При этом в образующемся соединении должен быть обеспечен натяг в 0,1–0,2 мм, за счет которого заплатка будет держаться в отверстии листа шпона без употребления клея. Для сохранения плотности соединения требуется изготовлять заплатки из шпона с влажностью не выше 3–5%. Взаимное расположение главных элементов шпонопочиночного станка показано на рисунке 30. Производительность шпонопочиночного станка П, листов в час, определяется по формуле

![]()

где τр — продолжительность вспомогательной операции; K — коэффициент использования машинного времени; n — количество заплаток на одном листе (до 10); τ1, τ2 — время, затрачиваемое соответственно на установку заплатки и перемещение листа, с.

Обычно производительность этих станков составляет до 120 листов в час. При большом количестве шпонопочиночных станков для укладки и сортировки починенных листов может применяться ленточный транспортер.

5.2. Ребросклеивание шпона

При лущении образуется 15–20% кускового шпона от общего его объема. Куски имеют разную ширину, из-за чего усложняются механизация и автоматизация сборочных работ. Поэтому желательно их сращивать в полноформатные листы. Станки с продольной подачей малопроизводительны и в основном используются для склеивания полос строганого шпона.

Наиболее производительными являются ребросклеивающие станки типа РСП-2, склеивающие полосы шпона поперек волокон в непрерывную ленту (рис. 31).

Рис. 31 Схема ребросклеивающего станка РСП-2: 1 — стол станка; 2 — склеиваемые куски шпона; 3 — маховик для регулирования скорости подачи; 4 — прижимы (условно без прижимных роликов); 5 — подающие конвейеры; 6 — натяжное устройство; 7 — ножницы; 8 — термоэлементы.

Производительность станков с поперечной подачей шпона составляет около 1,4 м3/ч.