Содержание страницы

Заливка является одной из операций изготовления отливок, назначение которой заключается в заполнении полости формы расплавленным металлом. При заливке, а также при проведении других технологических операций может возникать брак отливок. Важным контролируемым параметром операции является температура заливки. «Холодный» металл плохо заполняет полость формы и в отливке образуются дефекты: недоливы, неспаи, неслитины. При этом может быть также затруднен выход газовых пузырей из отливки, что способствует образованию газовых раковин.

Температуру заливки конкретного литейного сплава определяют по его перегреву относительно температуры ликвидуса. Выбор перегрева зависит от его влияния на структуру и механические свойства сплава, толщины (минимальной, преобладающей) и протяженности стенок отливки, склонности сплава к пленообразованию, теплофизических свойств материала формы и ее начальной температуры, движущей силы, определяющей перемещение сплава в полости литейной формы, и других факторов. Для обеспечения удовлетворительного заполнения форм при изготовлении отливок из углеродистых и низколегированных сталей обычно достаточно перегреть расплав на 30–60 °С. При изготовлении тонкостенных стальных отливок перегрев увеличивают до 100 °С. Еще больший перегрев назначают при разливке высоколегированных сталей, склонных к пленообразованию. Абсолютные значения температур заливки сталей обычно колеблются от 1520 до 1620 °С.

Чугуны возможно и целесообразно заливать в формы при перегревах, составляющих сотни градусов. В зависимости от толщины стенки отливки серый чугун разливают при 1300–1450 °С. Температура разливки ковкого и высокопрочного чугунов при тех же толщинах отливки выше соответственно на 30–60 и 50–70 °С.

Бронзы, алюминиевые и магниевые сплавы из-за пленообразования перегревают на 100–200 °С. Температура разливки латуней и бронз составляет 1000–1200 °С, алюминиевых и магниевых сплавов соответственно 680–770 и 700–800 °С.

Качество литых деталей зависит также от техники заливки. Поэтому с целью устранения возможности появления брака необходимо соблюдать следующие правила:

- при заливке чаша должна быть заполненной («держи чашу полной»), следует предотвращать падение уровня металла в чаше, которое может привести к завихрениям расплава и захвату воздуха в полость формы;

- высота ковша над контрладом опоки должна быть минимальной: для небольших форм не более 150 мм, а для больших форм не более 200…250 мм. При больших высотах кинетическая энергия струи металла, пробивая зеркало в чаше, будет оказывать влияние на расчетный расход литниковой системы;

- необходимо поддерживать носок ковша в исправном состоянии;

- емкость ковша подбирать такой, чтобы она несколько превышала емкость формы (или нескольких форм);

- при заливке металла в форму следить, чтобы струя была непрерывной.

1. РАЗЛИВОЧНЫЕ КОВШИ

Ковши – это емкости, металлический кожух которых изнутри футерован огнеупорным материалом. Ковши предназначены для кратковременного хранения и транспортирования жидкого металла, а также для заливки его в литейную форму. В ковшах осуществляют и ряд металлургических операций: рафинирование, модифицирование и легирование.

В качестве материала для футеровки применяют шамотный кирпич и смесь огнеупорной глины с песком, футеровка ковша, помимо сушки, должна быть подвергнута прокаливанию нагревом до температуры 700…800 °С, как правило, газом.

Ковши вместимостью до 500 кг футеруют огнеупорным составом из 75 % кварцевого песка и 25 % огнеупорной глины. Кварцевый песок на 2/3 может быть заменен шамотным порошком. Ковши вместимостью более 500 кг футеруют шамотным кирпичом. Кладку футеровки проводят с использованием увлажненной огнеупорной массы из наполнителя, идентичного или близкого по природе футеровочному кирпичу и огнеупорной глины. При футеровке носка вместо огнеупорной глины применяют жидкое стекло. Футеровку стенок рекомендуется выполнять толщиной 0,14 R, а днища – толщиной 0,2 R, где R – внутренний радиус ковша у верхней кромки.

После футеровки ковши сушат при температуре 300–350 °С в течение 3–8, а перед наполнением расплавом разогревают до 700–1000 °С для полного удаления свободной и связанной влаги, а также снижения потерь теплоты заливаемого сплава. Недостаточно просушенная футеровка ковша является причиной насыщения металла водородом. Ковши большой вместимости сушат в две стадии: сначала в течение 8–10 ч просушивают арматурный слой футеровки, прогревая его до 700–900 °С; после остывания арматурного слоя выкладывают рабочий слой и сушат его в течение 10–15 ч, постепенно прогревая до 900 °С.

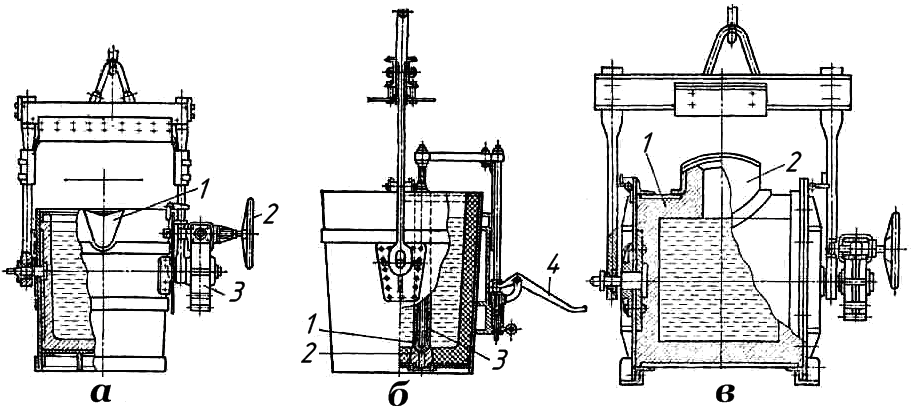

Разливочные ковши классифицируют по способу регулирования расхода металла при разливке, по геометрии рабочей полости и способу транспортирования. По способу регулирования расхода металла при разливке, различают поворотные и стопорные ковши. Из поворотных ковшей (рис. 1, а) расплав разливают в формы через сливной носок 1, расход металла регулируют поворотом ковша вокруг горизонтальной оси.

Рис. 1. Разливочные ковши

Наклоняют их с помощью ручных рычажных систем или самотормозящихся червячных механизмов 3, приводимых в действие от ручного штурвала 2 или электродвигателя. При разливке из поворотных ковшей возможен слив вместе с металлом шлака и попадание его в полость формы. Для устранения этого в ковшах устанавливают перегородки или керамические трубки, обеспечивающие поступление чистого металла из нижних уровней. Такие ковши называют чайниковыми

Из стопорных ковшей (рис. 1, б) расплав разливают через отверстие огнеупорного стакана 2, размещенного в днище ковша. Отверстие открывают и перекрывают с помощью стопора – стального штока с пробкой 1 на конце, футерованного керамическими трубками 3 и жестко связанного с механизмом его подъема и опускания 4. Ковши вместимостью 1–6 т оборудованы одним стопором, более вместительные – двумя стопорами. При разливке из стопорных ковшей в полость формы всегда поступает расплав, свободный от шлака. Расход металла определяется металлостатическим напором в ковше и площадью поперечного сечения стопорного стакана. Поэтому вначале разливки расход металла всегда больше, чем в конце, что является существенным недостатком стопорных ковшей. Частично расход металла можно регулировать торможением струи стопором. Однако в этом случае быстро размывается пробка стопора, поэтому этот метод регулирования расхода металла применяется ограниченно. Стопорные ковши чаще используют при получении стальных отливок, реже – крупных чугунных.

По геометрии рабочей полости литейные ковши подразделяют на конические и барабанные. Конические ковши имеют форму усеченного конуса, уширенного кверху, и могут быть поворотными (рис. 1, а) и стопорными (рис. 1, б). Барабанный ковш является поворотным и представляет собой горизонтальный цилиндр 1, диаметр рабочей полости которого равен длине (рис. 1, в). Он имеет небольшую горловину 2 для заполнения расплавом и разливки. Поэтому в нем расплав остывает медленнее. Относительно малая высота ковшей обеспечивает удобство заливки форм. Но их труднее футеровать. Наиболее широко барабанные ковши применяют для разливки чугуна, значительно реже – для разливки стали и бронзы.

По способу транспортирования различают ручные, монорельсовые и крановые ковши. Вместимость ручных ковшей составляет 6–60 кг, монорельсовых 100–800 кг, крановых 1–70 т. Ручные ковши являются поворотными коническими. Их применяют при производстве мелких отливок (при металлоемкости формы до 30 кг) в условиях единичного и мелкосерийного производства. Из монорельсовых ковшей, которые могут быть поворотными коническими и барабанными, заливают формы на конвейерах при производстве мелких и средних отливок.

Крановые ковши (конические и барабанные, поворотные и стопорные) применяют в единичном и серийном производстве отливок из чугуна, стали и сплавов цветных металлов.

При производстве мелкого литья на конвейере расплав из печи предварительно выпускают в раздаточный ковш большой вместимости, который устанавливают на специальном стенде заливочного участка. Из раздаточного ковша жидкий металл переливают в разливочный ковш малой вместимости.

Основным фактором, определяющим размеры ковшей, является металлоемкость форм. Так, для разливки чугуна рекомендуют применять ковши вместимостью, в 2–10 раз превышающей металлоемкость формы. При производстве мелкого стального литья применяют конические ковши с перегородками (чайниковые) вместимостью до 800 кг. Вместимость стопорных сталеразливочных ковшей наряду с металлоемкостью форм регламентируется допустимой кратностью открытия и закрытия отверстия стопорного стакана. Она обычно составляет 30–50 и лишь в отдельных случаях 70–120. При заливке из двустопорных ковшей десяти и более форм второе стопорное устройство используют как резервное. Меньшее число форм можно заливать одновременно через оба отверстия стопорного стакана. В сталелитейных цехах при заливке форм металлоемкостью более 90 т рекомендуют одновременно использовать несколько ковшей меньшей вместимости.

Из стопорных ковшей (рис. 1, б) расплав разливают через отверстие огнеупорного стакана 2, размещенного в днище ковша. Отверстие открывают и перекрывают с помощью стопора – стального штока с пробкой 1 на конце, футерованного керамическими трубками 3 и жестко связанного с механизмом его подъема и опускания 4. Ковши вместимостью 1–6 т оборудованы одним стопором, более вместительные – двумя стопорами. При разливке из стопорных ковшей в полость формы всегда поступает расплав, свободный от шлака. Расход металла определяется металлостатическим напором в ковше и площадью поперечного сечения стопорного стакана. Поэтому вначале разливки расход металла всегда больше, чем в конце, что является существенным недостатком стопорных ковшей. Частично расход металла можно регулировать торможением струи стопором. Однако в этом случае быстро размывается пробка стопора, поэтому этот метод регулирования расхода металла применяется ограниченно. Стопорные ковши чаще используют при получении стальных отливок, реже – крупных чугунных.

По геометрии рабочей полости литейные ковши подразделяют на конические и барабанные. Конические ковши имеют форму усеченного конуса, уширенного кверху, и могут быть поворотными (рис. 1, а) и стопорными (рис. 1, б). Барабанный ковш является поворотным и представляет собой горизонтальный цилиндр 1, диаметр рабочей полости которого равен длине (рис. 1, в). Он имеет небольшую горловину 2 для заполнения расплавом и разливки. Поэтому в нем расплав остывает медленнее. Относительно малая высота ковшей обеспечивает удобство заливки форм. Но их труднее футеровать. Наиболее широко барабанные ковши применяют для разливки чугуна, значительно реже – для разливки стали и бронзы.

По способу транспортирования различают ручные, монорельсовые и крановые ковши. Вместимость ручных ковшей составляет 6–60 кг, монорельсовых – 100–800 кг, крановых 1–70 т. Ручные ковши являются поворотными коническими. Их применяют при производстве мелких отливок (при металлоемкости формы до 30 кг) в условиях единичного и мелкосерийного производства. Из монорельсовых ковшей, которые могут быть поворотными коническими и барабанными, заливают формы на конвейерах при производстве мелких и средних отливок.

Крановые ковши (конические и барабанные, поворотные и стопорные) применяют в единичном и серийном производстве отливок из чугуна, стали и сплавов цветных металлов.

При производстве мелкого литья на конвейере расплав из печи предварительно выпускают в раздаточный ковш большой вместимости, который устанавливают на специальном стенде заливочного участка. Из раздаточного ковша жидкий металл переливают в разливочный ковш малой вместимости.

Основным фактором, определяющим размеры ковшей, является металлоемкость форм. Так, для разливки чугуна рекомендуют применять ковши вместимостью, в 2–10 раз превышающей металлоемкость формы. При производстве мелкого стального литья применяют конические ковши с перегородками (чайниковые) вместимостью до 800 кг. Вместимость стопорных сталеразливочных ковшей наряду с металлоемкостью форм регламентируется допустимой кратностью открытия и закрытия отверстия стопорного стакана. Она обычно составляет 30–50 и лишь в отдельных случаях 70–120 раз. При заливке из двустопорных ковшей десяти и более форм второе стопорное устройство используют как резервное. Меньшее число форм можно заливать одновременно через оба отверстия стопорного стакана. В сталелитейных цехах при заливке форм металлоемкостью более 90 т рекомендуют одновременно использовать несколько ковшей меньшей вместимости.

Скорость заливки металла из ковшей зависит от пропускной способности и типа литниковых систем заливаемых форм. Для мелкого и среднего чугунного литья скорость заливки изменяется в пределах 0,5…6,0 кг/с, для крупного литья она достигает .. 30 кг/с. Средняя скорость заливки определяется металлоемкостью1 формы и временем заливки (1Металлоемкость – общая масса металла, залитая в форму) (табл. 1).

Таблица 1 Взаимосвязь средней скорости заливки, типа и емкости ковша

| Тип ковша | Емкость ковша, кг | Скорость заливки, кг/с, при повороте ковша | ||

| медленном | более быстром | быстром | ||

| Ручной | 6…16

25…60 |

0,5…2,0

1,0…3,0 |

2,0…3,0

3,0…5,0 |

3,0…4,0

5,0…7,0 |

| Монорельсовый | 100… 250

400… 800 |

1,0…4,0

2,0…5,0 |

4,0…6,0

5,0…7,5 |

6,0…8,0

7,5 …10,0 |

| Крановый | 1000… 5000

5000… 20000 |

5,0… 10,0 10,0…25,0 | 10,0…20,0 25,0…45,0 | 20,0… 30,0 45,0… 100,0 |

1.1. Расчет емкости ковша

Масса металла в ковше определяется суммарной металлоемкостью форм, заливаемых из одного ковша, с учетом запаса для компенсации возможных переливов и погрешностей формовки (3… 5 % объема ковша).

Для массового производства масса металла уточняется опытным путем с целью уменьшения сливов и предотвращения недоливов форм. Емкость заливаемого металлом ковша GК, кг, рассчитывают по уравнению

, (1)

где ΔtТУ – допустимый интервал температур заливки по ТУ, °С; Δti – снижение температуры при заливке одной формы, °С; = металлоемкость формы, кг.

Пример расчета. Допустим, что ΔtТУ = 1400 – 1340 °С = 60 °С, а снижение температуры при заливке формы металлоемкостью = 50 кг составляет 20 °С. Тогда по приведенному выше уравнению емкость ковша составит GК = (60/20) • 50 = 150 кг. Эту величину нужно увеличить на 5 % для компенсации всплесков и разлива металла. Окончательно получим 157,5 кг.

Рассчитанная емкость ковша (157,5 кг) является максимально допустимой. Фактическая емкость ковша выбирается несколько меньшей, чем по расчету, с учетом возможных перерывов в заливке и времени поворота ковшей, особенно при заливке последних доз.

1.2. Расчет числа ковшей или заливочных устройств

Для конвейерного производства, кроме емкости ковша, необходимо также выполнять расчет числа ковшей или заливочных устройств, которые должны обеспечить заливку форм на непрерывно движущемся конвейере.

В первую очередь определяют полное время τФ, затрачиваемое на заливку одной литейной формы, по уравнению

(2)

где τЗАЛ – время заливки формы, с; 60l/vВ – время, необходимое на возврат ковша в исходное положение для заливки следующей формы, с; l – расстояние между чашами двух форм, м; vВ – скорость возврата тележки с ковшом, м/мин; τП-З – время подготовительно-заключительное (включающее опускание и поднятие ковша при заливке), принимается равным .. 11, с.

Пример расчета. Производительность автоматической формовочной линии (АФЛ) составляет 240 форм/ч. Для определения скорости возврата тележки с ковшом необходимо определить скорость конвейера vк, принимая следующие допущения. Определим производительность АФЛ в минуту – 240/60 = 4 формы/мин. Если расстояние l между чашами соседних форм для АФЛ с опоками размером 700 х 800 мм принять равным 1м, то скорость конвейера составит vK = 4 м/мин.

Чтобы осуществить возврат тележки с ковшом в исходное положение, скорость возврата тележки vB должна превышать скорость конвейера vК, т.е. vB = kvк.

Если принять, что коэффициент к = 1,5, то vB = 1,5vк = 1,5∙4= 6 м/мин.

Примем τЗАЛ = 15 с, τП-З = 10 с и определим по приведенному в тексте уравнению время на заливку одной формы, с:

τФ= 15 + 60∙1/6+ 10 = 35.

Время цикла линии исходя из производительности 240 форм/ч равно τЦ = 3600/240 = 15 с. Следовательно, для обеспечения производительности линии необходимое число заливочных ковшей (устройств) должно составить τФ/τЦ = 35/15 = 2,33. Округляя это значение в сторону больших чисел, получим, что заданную производительность АФЛ обеспечат три ковша (или устройства).

2. АВТОМАТИЗАЦИЯ ЗАЛИВКИ

На АФЛ используются автоматизированные заливочные устройства, позволяющие повысить стабильность заливки форм. Рассмотрим некоторые их них.

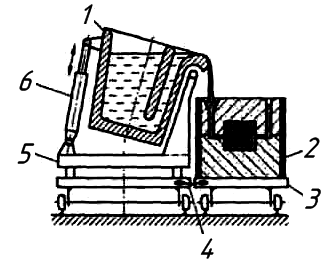

На рис. 2 показано автоматизированное заливочное устройство, которое используется для АФЛ с непрерывно движущимся конвейером.

Заливочное устройство размещается на тележке, которая перемещается по рельсам вдоль заливочной ветви литейного конвейера. На тележке 5 смонтирован приемник для разливочных ковшей (при одном или двух сменных ковшах в приемнике может быть предусмотрен подогрев жидкого металла в индукторе, который также размещается в приемнике). В приемник устанавливают сменный ковш 1, затем тележка заливочного устройства жестко скрепляется сцепкой 4 с тележкой 3 литейного конвейера, на которой установлена литейная форма 2. Наклон ковша осуществляется с помощью гидропривода 6. Управление заливкой производится оператором.

Рис. 2. Схема автоматизированного заливочного устройства: 1– сменный ковш; 2 – литейная форма; 3 – тележка литейного конвейер 4 – сцепка; 5 – тележка со сменными ковшами; 6 – гидропривод; по стрелке опрокидывание ковша и возврат в исходное положение

После заливки формы, тележка с ковшом возвращается в исходное положение для заливки следующей формы.

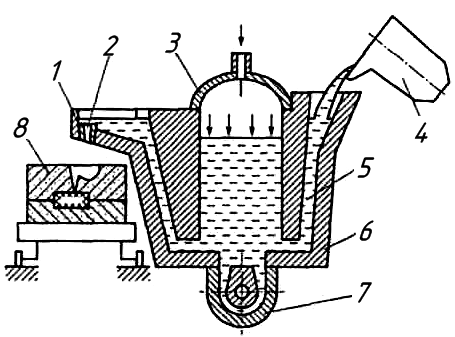

На рис. 3 показано заливочное устройство модели «Пресспоур», которое используется для АФЛ с прерывисто движущимся конвейером.

Рис. 3 Схема заливочной установки модели «Пресспоур»: 1 – калиброванное отверстие в керамической втулке; 2 – канал выдачи металла; 3 – крышка раздаточной печи; 4 – разливочный ковш; 5 – канал подачи металла в миксер; 6 – раздаточная печь; 7 – индуктор; 8 – литейная форма; прямые стрелки – избыточное давление воздуха над зеркалом металла

Заливочное устройство установлено стационарно и представляет собой раздаточную печь 6 с подогревом металла индуктором 7. Раздаточная печь имеет приемный канал 5, по которому жидкий металл по мере необходимости подается в раздаточную печь из разливочного ковша 4. Зеркало металла в печи поддерживается на уровне, при котором металл не выливается из отверстия. При заливке калиброванное отверстие 1 носка заливочного устройства совпадает с воронкой (чашей) литейной формы 8, в пространстве печи создается давление над зеркалом металла. Путем подачи воздуха (или инертного газа) через трубу в крышке 3 уровень металла в канале 2 поднимается и производится заливка. В конце заливки давление воздуха снимается и заливка прекращается. Заливка может производиться в автоматическом режиме по программе или с управлением оператором.

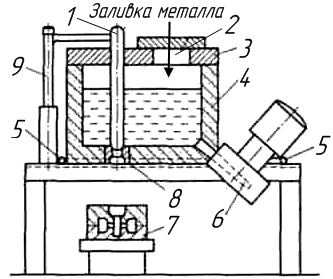

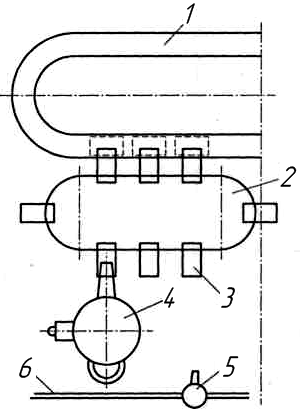

На рис. 4 показана заливочная установка «Поуромат», которая также используется на АФЛ с циклической работой конвейера. Заливочное устройство расположено стационарно над готовыми для заливки безопочными формами с вертикальной плоскостью разъема и представляет собой раздаточную печь 4 с подогревом металла индуктором 6. Металл периодически подается в раздаточную печь через приемное окно 2, далее для раздачи металла необходимо поднять стопор 1 с помощью подъемного устройства 9.

При этом металл через керамическую втулку 8 поступает в воронку (чашу) литейной формы 7. По окончании заливки стопор опускают, перекрывая выпускное отверстие раздаточной печи.

Рис. 4. Схема заливочной установки «Поуромат»: 1 – стопор; 2 – окно для заливки жидкого металла; 3 – крышка печи; 4 – раздаточная печь; 5– тележка для перемещения ЗУ перпендикулярно литейному конвейеру; 6 — индуктор; 7 – литейная форма; .8 – керамическая втулка; 9 – механизм открывания стопора

Фирмой «Роберте Корпорейшен» разработана конструкция автоматизированного заливочного устройства (АЗУ) «Ротопоур-2»

Конструктивная особенность АЗУ «Ротопоур-2» заключается в том, что тележки с ковшами установлены на колее специальной горизонтально замкнутой трассы, одна ветвь которой параллельна ветви литейного конвейера АФЛ (рис. 5).

Рис. 5. Схема автоматизированного заливочного устройства «Ро-топоур-2»: 1 – литейный конвейер; 2 – горизонтально-замкнутая трасса заливочного устройства; 3 – заливочный ковш; 4 – миксер-дозатор; 5 – раздаточный ковш; 6 – монорельс

Литейный конвейер 1 может работать в пульсирующем и непрерывном режиме. Формы могут быть одинаковыми и разными по металлоемкости, в зависимости от номенклатуры отливок и их массы. Число тележек для разливочных ковшей на горизонтально замкнутой трассе 2 может меняться в зависимости от требований и производительности АФЛ.